A extrusão de silicone é um processo crítico em vários setores, conhecido por sua capacidade de produzir produtos de borracha altamente duráveis e versáteis. De peças automotivas a dispositivos médicos, a necessidade de precisão na extrusão de silicone é fundamental. O processo de extrusão garante que os materiais de silicone sejam moldados em formas específicas, adaptadas para atender aos requisitos exclusivos de diferentes aplicações. No entanto, alcançar essa precisão exige o controle cuidadoso de vários fatores ao longo do processo.

Neste blog, vamos nos aprofundar nas Processo de extrusão de siliconeA empresa está se concentrando na importância do "controle de precisão", desde a seleção da matéria-prima até o produto final. O controle de precisão não apenas melhora a qualidade do produto, mas também aumenta a eficiência da produção, reduz os custos e fortalece a competitividade da empresa no mercado.

Ao compreender os meandros de cada etapa envolvida no processo de extrusão, as empresas podem produzir produtos de alta qualidade que atendam aos rigorosos padrões do setor. Exploraremos conceitos fundamentais, como manuseio de matéria-prima, projeto de equipamentos, parâmetros de processo e técnicas de inspeção de produtos, que contribuem para a execução bem-sucedida da extrusão de silicone.

Visão geral do processo de extrusão de silicone

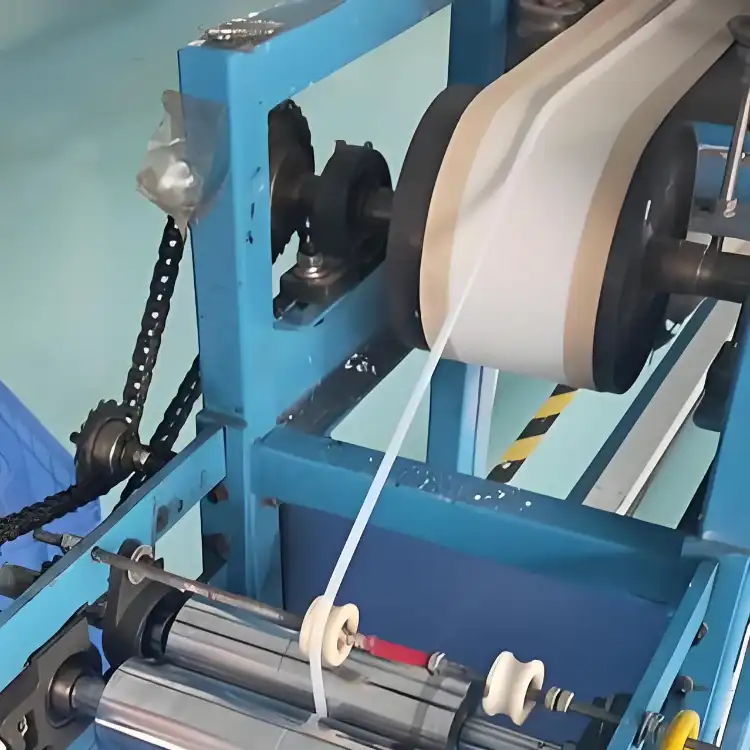

A extrusão de silicone é um processo de fabricação usado para moldar a borracha de silicone em formas específicas. Ele envolve a alimentação de material de silicone bruto em uma extrusora, onde ele é aquecido, misturado e forçado a passar por um molde para criar um produto com a forma e o tamanho desejados. Esse processo é amplamente utilizado em setores como o automotivo, de saúde, eletrônico e de construção, pois os materiais de silicone oferecem excelente resistência ao calor, isolamento elétrico e durabilidade.

O processo começa com o material de silicone bruto em sua forma sólida ou líquida. Depois de preparado, o material é alimentado na extrusora, onde é aquecido até o estado fundido. A máquina de extrusão consiste em um parafuso ou broca que empurra o material aquecido por meio de uma matriz, moldando-o no perfil desejado. A matriz pode ser personalizada para produzir vários formatos, inclusive tubos, vedações, gaxetas e conectores flexíveis.

A chave para a extrusão de silicone de alta qualidade está no controle preciso de vários fatores, como temperatura, pressão, velocidade e composição do material. Pequenas flutuações em qualquer uma dessas variáveis podem levar a defeitos no produto final, tornando o controle de precisão essencial para atender aos padrões do setor e garantir o desempenho do produto.

Por que o "controle de precisão" é crucial para a extrusão de silicone

Na extrusão de silicone, o controle de precisão é a espinha dorsal para garantir a qualidade consistente do produto. Pequenas variações nos parâmetros do processo podem levar a defeitos significativos, como inconsistências dimensionais, imperfeições na superfície ou comprometimento das propriedades do material. Vamos explorar as principais áreas em que o controle de precisão desempenha um papel essencial no aprimoramento da qualidade do produto, no controle de custos e na melhoria da competitividade geral.

Melhoria da qualidade

O controle de precisão afeta diretamente a qualidade do produto acabado. Por exemplo, a regulagem precisa da temperatura durante a extrusão garante que o material de silicone atinja a viscosidade ideal para um fluxo suave através da matriz. Isso evita problemas como entupimento, bolhas ou espessura irregular. Com configurações controladas de temperatura e pressão, Kinsoe pode produzir peças com dimensões uniformes e propriedades mecânicas superiores, como resistência e flexibilidade, que são vitais para aplicações que exigem alto desempenho.

Controle de custos

Ao manter um controle preciso sobre os parâmetros de extrusão, as empresas podem minimizar o desperdício. Um processo bem controlado reduz a perda de material, otimiza o consumo de energia e diminui a necessidade de retrabalho. O uso eficiente de matérias-primas ajuda a manter os custos baixos, tornando o processo de produção mais econômico e mantendo a qualidade do produto.

Aumentar a competitividade do mercado

Em um mercado competitivo, o Kinsoe que atinge padrões de alta qualidade de forma consistente tem uma vantagem significativa. A precisão no processo de extrusão permite que as empresas ofereçam produtos que atendam às especificações exatas, dando-lhes uma vantagem sobre os concorrentes que podem ter dificuldades com variações de qualidade. Ao dominar o controle de precisão, as empresas podem melhorar a eficiência da produção e liderar em setores que exigem os mais altos padrões de qualidade, como dispositivos médicos e peças automotivas.

![]()

Importância da seleção de matérias-primas e do pré-tratamento

O alicerce de um extrusão de silicone A qualidade do processo de silicone está na qualidade das matérias-primas utilizadas. A escolha do tipo certo de material de silicone e a garantia de seu pré-tratamento adequado são etapas essenciais para alcançar a qualidade e o desempenho ideais do produto. Vamos explorar os fatores críticos relacionados à seleção de materiais e aos processos de pré-tratamento necessários.

Tipos e características das matérias-primas de silicone

A borracha de silicone vem em várias formas, cada uma projetada para aplicações específicas. Os principais tipos incluem silicone de vulcanização de alta temperatura (HTV) e borracha de silicone líquido (LSR). O silicone HTV é comumente usado para peças que exigem alta resistência ao calor, enquanto o LSR é preferido para aplicações que exigem moldagem precisa e flexibilidade. A escolha do material de silicone afeta não apenas o desempenho do produto, mas também o próprio processo de extrusão, influenciando parâmetros como temperatura, viscosidade e tempos de cura.

Cada tipo de silicone tem características exclusivas, como dureza, viscosidade e pureza, que afetam diretamente o processo de extrusão. Por exemplo, materiais mais duros exigem temperaturas mais altas para garantir o fluxo adequado, enquanto materiais altamente viscosos podem precisar de mais energia para serem empurrados pela extrusora. Compreender essas características é fundamental para selecionar o material certo para a aplicação pretendida.

Diferenças de dureza, viscosidade e pureza

A dureza do silicone determina sua capacidade de resistir ao estresse mecânico, o que é vital para produtos como vedações ou gaxetas. A viscosidade, por outro lado, afeta a facilidade com que o material flui durante a extrusão. Se a viscosidade for muito alta, o material pode não fluir suavemente pela matriz, o que leva a inconsistências. A pureza também desempenha um papel crucial, especialmente em aplicações que exigem alta precisão, como produtos médicos ou de grau alimentício, em que as impurezas podem afetar o desempenho e a segurança.

Processos de pré-tratamento

Antes que os materiais de silicone possam ser introduzidos na extrusora, eles devem passar por um pré-tratamento adequado para garantir o desempenho ideal durante a extrusão. Isso inclui misturar e combinar o silicone com quaisquer aditivos necessários, como agentes de cura, corantes ou cargas de reforço. O processo de mistura ajuda a obter uniformidade no material, evitando defeitos no produto final.

Além disso, a secagem do material é essencial para remover qualquer umidade que possa interferir no processo de cura. A umidade no silicone pode causar bolhas ou inconsistências no produto extrudado. O controle do ambiente de armazenamento também é fundamental - os materiais de silicone devem ser armazenados em condições controladas para evitar a exposição a contaminantes ou mudanças de temperatura e umidade que possam afetar suas propriedades.

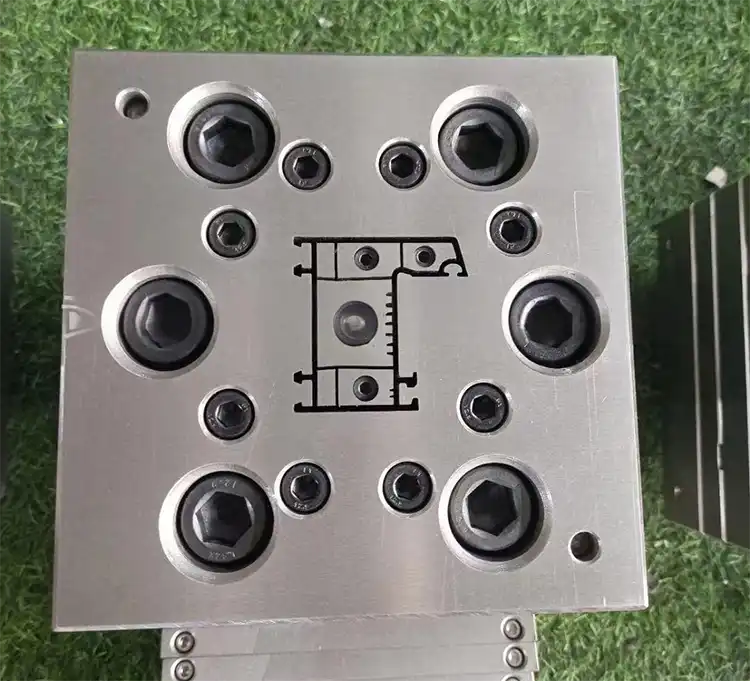

Equipamentos de extrusão e projeto de precisão de moldes

A qualidade do produto acabado de silicone é fortemente influenciada pelo projeto e pela operação do equipamento de extrusão e dos moldes. Esses componentes devem ser projetados com precisão para garantir que o silicone flua de forma suave e consistente, criando um produto com as características desejadas. Vamos nos aprofundar nos principais fatores que influenciam o desempenho do equipamento de extrusão e do projeto do molde.

Principais parâmetros do equipamento de extrusão

As máquinas de extrusão são projetadas com vários parâmetros cruciais, incluindo o design da rosca, a construção do cilindro e o sistema de controle de temperatura. A rosca é responsável por empurrar o silicone aquecido através da matriz, portanto, seu projeto desempenha um papel fundamental para garantir um fluxo consistente. Os principais aspectos a serem considerados incluem o diâmetro da rosca, a relação entre comprimento e diâmetro e a estrutura da rosca. A geometria da rosca afeta a mistura e a plastificação do material, influenciando a uniformidade do produto final.

O cilindro, ou corpo da máquina, deve ser construído com materiais capazes de suportar altas temperaturas e pressões sem deformar ou degradar. A escolha do material do cilindro afeta a capacidade da máquina de manter temperaturas estáveis e minimizar a contaminação, garantindo a extrusão de silicone de alta qualidade.

Projeto do parafuso: Diâmetro, relação entre comprimento e diâmetro e estrutura da rosca

O design da rosca é um elemento essencial no processo de extrusão. O diâmetro da rosca e a relação entre o comprimento e o diâmetro determinam a capacidade da máquina de processar materiais de silicone na taxa desejada. A estrutura da rosca, incluindo o passo e a profundidade das ranhuras, afeta a eficiência com que o silicone é misturado e transportado. Uma rosca bem projetada ajuda a garantir que o silicone seja aquecido uniformemente e empurrado de forma consistente pela matriz, evitando bolsas de ar ou bloqueios de material.

Material do barril e controle de temperatura

O cilindro deve ser construído com materiais resistentes ao calor, como aço inoxidável, para suportar as altas temperaturas envolvidas no processo de extrusão. O controle da temperatura é fundamental para garantir que o silicone atinja a viscosidade ideal para a extrusão. Qualquer flutuação na temperatura pode levar a um fluxo inconsistente de material, afetando a qualidade geral do produto. Sensores de temperatura de alta precisão e elementos de aquecimento dentro do cilindro ajudam a manter temperaturas consistentes durante todo o processo, garantindo que o material flua suave e uniformemente.

Precisão no projeto do molde

O projeto do molde é igualmente importante para garantir que o produto final atenda às especificações. O molde deve ser adaptado à forma e às dimensões desejadas do produto. Os principais elementos a serem considerados incluem o tamanho da cavidade do molde, o caminho do fluxo e os canais de resfriamento. Um molde bem projetado garante que o material de silicone preencha a cavidade de maneira uniforme, evitando vazios ou bolsas de ar que possam comprometer a integridade do produto.

A precisão do projeto do molde também afeta a qualidade da superfície do produto extrudado. Por exemplo, as superfícies lisas do molde e os moldes bem polidos evitam defeitos como rugosidade da superfície ou marcas no produto. Além disso, o projeto do molde deve garantir o controle adequado da espessura da parede para manter a consistência do produto.

Com certeza! Vamos continuar com as seções restantes:

![]()

Métodos de controle dos parâmetros do processo de extrusão

O controle preciso dos parâmetros de extrusão é essencial para garantir a qualidade e a consistência do produto final de silicone. Vários parâmetros críticos do processo - temperatura, pressão, velocidade e resfriamento - precisam ser cuidadosamente gerenciados durante todo o processo de extrusão. Nesta seção, discutiremos como o controle desses parâmetros afeta as características do produto e como Kinsoe pode otimizá-los para obter resultados superiores.

Controle preciso da temperatura

A temperatura é um dos parâmetros mais importantes no processo de Processo de extrusão de silicone. Ela influencia a viscosidade do silicone, sua capacidade de fluir pelo molde e seu comportamento de cura. O controle de temperatura precisa ser preciso em vários pontos do processo, incluindo a rosca, o cilindro e o molde.

- Temperatura do parafuso e do barril: A temperatura na rosca e no cilindro deve ser regulada para garantir que o material esteja em seu estado fluido ideal para a extrusão. Se a temperatura for muito alta, o silicone poderá se degradar ou curar prematuramente. Se estiver muito baixa, o material pode se tornar muito viscoso, o que leva a um fluxo ruim e a uma extrusão irregular.

- Temperatura do molde: A temperatura do molde também deve ser cuidadosamente controlada. Um molde muito quente ou muito frio pode resultar em cura ruim ou instabilidade dimensional. A manutenção de uma temperatura ideal do molde garante que o silicone endureça uniformemente e mantenha a forma desejada.

Controle de pressão e velocidade

Tanto a pressão quanto a velocidade de extrusão devem ser monitoradas de perto para garantir a qualidade uniforme do produto. A relação entre pressão e velocidade é fundamental para manter as dimensões e o acabamento da superfície do produto consistentes.

- Controle de pressão: É necessária uma pressão adequada para empurrar o material de silicone através do molde. Pouca pressão pode levar ao preenchimento incompleto do molde, enquanto muita pressão pode causar defeitos como distorção do material ou estresse excessivo no material. O gerenciamento da pressão garante que o silicone seja distribuído uniformemente e preencha o molde com precisão.

- Controle de velocidade: A velocidade na qual o silicone é extrudado afeta a qualidade da superfície e a precisão dimensional do produto. Altas velocidades de extrusão podem fazer com que o material seja extrudado de forma desigual, resultando em defeitos de superfície ou discrepâncias dimensionais. Velocidades mais lentas, por outro lado, podem levar à degradação do material ou a uma produção ineficiente. Equilibrar a velocidade com outros parâmetros é fundamental para obter resultados consistentes.

Processo de resfriamento e cura

O resfriamento e a cura são etapas críticas no processo de extrusão de silicone O resfriamento garante que o material se solidifique na taxa correta, enquanto a cura endurece o silicone até o estado final. O resfriamento garante que o material se solidifique na taxa correta, enquanto a cura endurece o silicone até seu estado final.

- Taxa de resfriamento: A taxa de resfriamento é fundamental para controlar a estrutura interna do silicone e evitar defeitos como deformações ou rachaduras. O resfriamento deve ser uniforme e controlado para garantir que o silicone mantenha sua forma e dimensões à medida que se solidifica.

- Processo de cura: A escolha entre cura a quente e cura a frio depende do material de silicone específico que está sendo usado. A cura a quente normalmente proporciona um processamento mais rápido e é adequada para aplicações de alta temperatura, enquanto a cura a frio é usada para aplicações mais flexíveis. O controle do tempo e da temperatura de cura garante que o silicone atinja as propriedades desejadas, como dureza e elasticidade.

Tecnologias de monitoramento e inspeção da qualidade do produto

Garantir que os produtos de extrusão de silicone atendam às especificações exigidas é fundamental para manter altos padrões de qualidade e desempenho. Nesta seção, exploraremos as tecnologias avançadas de monitoramento e inspeção usadas no processo de extrusão para garantir a qualidade, a consistência e a confiabilidade do produto.

Tecnologias de monitoramento e detecção on-line

Os avanços tecnológicos tornaram possível monitorar o processo de extrusão em tempo real, permitindo que a Kinsoe detecte e resolva problemas de qualidade antes que eles se tornem problemáticos. Os sistemas de monitoramento on-line utilizam uma série de sensores e tecnologias de imagem para rastrear o processo de extrusão e garantir que o produto atenda às suas especificações.

- Medidor de diâmetro a laser: Os medidores de diâmetro a laser são comumente usados para medir as dimensões do produto extrudado continuamente à medida que ele sai da matriz. Esses sistemas fornecem feedback em tempo real sobre o diâmetro do produto, garantindo que qualquer desvio do tamanho desejado seja detectado imediatamente. Isso ajuda a manter um controle rigoroso da tolerância e a evitar desperdício devido a produtos fora da especificação.

- Sistemas de inspeção visual CCD: Os sistemas de visão de circuito fechado de televisão (CCD) são usados para inspecionar a superfície dos produtos de silicone extrudado. Esses sistemas usam câmeras de alta resolução para detectar defeitos, como bolhas, arranhões ou irregularidades na superfície. Ao fornecer monitoramento contínuo, esses sistemas permitem uma ação corretiva rápida quando os defeitos são identificados.

Principais métricas e padrões de qualidade

Para manter a consistência e atender aos requisitos do setor, várias métricas importantes de qualidade devem ser medidas e controladas durante o processo de extrusão. Essas métricas garantem que os produtos de silicone tenham o desempenho esperado em suas respectivas aplicações.

- Tolerâncias dimensionais: A manutenção de dimensões precisas é fundamental para produtos que precisam se encaixar em componentes específicos, como vedações ou gaxetas. A aderência às tolerâncias dimensionais, conforme definido pelos padrões do setor, como ASTM ou ISO, garante que os produtos extrudados funcionem corretamente na montagem final.

- Dureza e resistência à tração: Testar a dureza e a resistência à tração dos materiais de silicone é essencial para determinar sua capacidade de suportar o estresse mecânico. Os testes de dureza medem a resistência do material à indentação, enquanto os testes de resistência à tração avaliam sua capacidade de resistir à quebra sob tensão. Essas propriedades devem atender aos padrões exigidos para a aplicação específica.

- Qualidade da superfície: O acabamento da superfície dos produtos de silicone extrudado é outra medida crítica de qualidade. Defeitos como aspereza, bolhas de ar ou descoloração podem afetar a funcionalidade e a aparência do produto. A qualidade da superfície é avaliada por meio de inspeções visuais ou sistemas automatizados, como a inspeção visual CCD, garantindo a integridade estética e funcional do produto.

Inspeção de produtos pós-extrusão

Depois que o material de silicone é extrudado e resfriado, são necessárias verificações de qualidade adicionais para verificar se o produto final está de acordo com as especificações. Essas inspeções pós-extrusão normalmente incluem:

- Teste de propriedades físicas: Além da dureza e da resistência à tração, outras propriedades físicas, como a resistência ao rasgo, o alongamento na ruptura e o conjunto de compressão, precisam ser testadas para garantir que o material de silicone possa resistir em sua aplicação final.

- Inspeção visual: Uma inspeção visual completa é essencial para verificar se há defeitos óbvios, como inconsistências de cor, marcas de superfície ou outras imperfeições que possam afetar o desempenho ou o apelo estético do produto.

- Verificação dimensional: Verificações adicionais das dimensões do produto, especialmente para produtos com requisitos de tolerância rígidos, garantem que eles se encaixem perfeitamente nas aplicações pretendidas.

Problemas comuns no processo de extrusão e soluções

O Processo de extrusão de silicone como qualquer método de fabricação, pode encontrar uma variedade de problemas que afetam a qualidade do produto e a eficiência da produção. Compreender esses problemas comuns e saber como resolvê-los é fundamental para manter a produção consistente do produto. Nesta seção, discutiremos alguns dos problemas mais frequentes encontrados na extrusão de silicone e forneceremos soluções práticas para resolvê-los.

Variabilidade ou instabilidade dimensional

Um dos problemas mais comuns na extrusão de silicone é a instabilidade dimensional, em que o produto extrudado pode variar de tamanho ou forma. Isso pode ser resultado de vários fatores, incluindo flutuações na pressão, na temperatura ou na velocidade de extrusão.

- Causas de problemas: A instabilidade dimensional geralmente é causada por pressão ou temperatura inconsistentes no processo de extrusão, o que leva a um fluxo desigual de material através da matriz. As variações na velocidade da rosca ou o resfriamento inadequado do molde também podem contribuir para esse problema.

- Soluções práticas:

- Controle de pressão consistente: Use transdutores de pressão para monitorar e manter uma pressão estável durante todo o processo de extrusão. Os ajustes no projeto da rosca ou nos parâmetros do cilindro podem ajudar a garantir um fluxo de material mais suave.

- Estabilidade de temperatura: Implemente um controle preciso da temperatura no cilindro e no molde para evitar variações de temperatura que possam causar inchaço ou encolhimento do material.

- Ajuste de velocidade: Ajuste fino da velocidade de extrusão para obter o equilíbrio ideal entre o fluxo de material e a uniformidade do produto.

Defeitos de superfície (bolhas, arranhões, contaminantes)

Defeitos de superfície, como bolhas de ar, arranhões ou contaminantes estranhos, são um problema frequente na extrusão de silicone. Esses defeitos podem afetar a aparência estética e o desempenho do produto, tornando-o inadequado para muitas aplicações.

- Causas de problemas: Bolhas de ar geralmente se formam se o silicone não for misturado adequadamente ou se houver umidade na matéria-prima. Os arranhões podem resultar de um projeto de molde inadequado ou da má manutenção do equipamento de extrusão. Podem ser introduzidos contaminantes se os materiais ou as máquinas não forem limpos ou mantidos adequadamente.

- Soluções práticas:

- Mistura e secagem: Certifique-se de que o material de silicone seja bem misturado e que toda a umidade seja removida antes da extrusão. Use secadores ou desumidificadores para controlar os níveis de umidade e evitar que o vapor de água contamine o material.

- Manutenção de moldes: Limpe e inspecione regularmente os moldes para remover detritos ou acúmulos que possam causar arranhões na superfície do produto extrudado. O polimento adequado do molde pode ajudar a reduzir as imperfeições da superfície.

- Remoção de ar: Use sistemas de vácuo ou de desgaseificação para remover as bolsas de ar do silicone antes da extrusão. Isso garante uma superfície mais lisa e evita a formação de bolhas.

Entupimento ou obstruções na matriz

O entupimento da matriz de extrusão pode interromper significativamente a produção, levando a paradas ou defeitos no produto final. As obstruções podem ocorrer devido ao acúmulo de material, ao projeto inadequado da matriz ou à pressão inconsistente.

- Causas de problemas: Um molde entupido geralmente é o resultado do acúmulo de material ou de características de fluxo inadequadas. Também pode ser causado por uma incompatibilidade entre o tamanho da matriz e a viscosidade do material de silicone.

- Soluções práticas:

- Limpeza de matrizes: Implemente procedimentos regulares de limpeza para remover o acúmulo de material dentro da matriz. O uso de ar de alta pressão ou de soluções de limpeza pode ajudar a eliminar obstruções e manter um fluxo de material suave.

- Otimização do projeto de matrizes: Ajuste o projeto da matriz para garantir um melhor fluxo de material. Isso pode envolver a alteração do tamanho ou da forma da abertura da matriz para evitar o acúmulo de material em áreas específicas.

- Ajustes de material: Modifique a viscosidade do material de silicone, se necessário. Isso pode ser feito ajustando a formulação ou controlando a temperatura para obter as características de fluxo corretas.

Estudos de caso de controle de precisão de extrusão de silicone

Exemplos do mundo real fornecem informações valiosas sobre como o controle de precisão na extrusão de silicone pode levar a melhorias significativas na qualidade do produto, na eficiência da produção e nos resultados gerais da fabricação. Nesta seção, compartilharemos estudos de caso de indústrias que aplicaram com sucesso técnicas de controle de precisão para superar desafios e obter melhores resultados em seus processos de extrusão de silicone.

Estudo de caso 1: Setor automotivo - Melhorando a consistência do produto

No setor automotivo, as extrusões de silicone são frequentemente usadas para aplicações de vedação, em que dimensões e desempenho consistentes são fundamentais. Um dos principais fabricantes enfrentou problemas com variabilidade dimensional e defeitos de superfície em suas gaxetas de silicone, o que estava levando a altas taxas de rejeição e atrasos na produção.

- Desafios: A empresa enfrentava problemas com velocidades de extrusão inconsistentes, o que resultava em gaxetas com espessuras variadas e imperfeições na superfície, como bolhas e arranhões.

- Solução: A empresa implementou medidas de controle de precisão atualizando seus equipamentos de extrusão com sistemas avançados de regulagem de temperatura e sensores de pressão. Eles também otimizaram o projeto do molde para garantir um fluxo de material e um acabamento de superfície mais uniformes. Além disso, um novo sistema de monitoramento on-line foi instalado para rastrear continuamente as dimensões do produto e a qualidade da superfície durante a produção.

- Resultados: Depois de implementar essas mudanças, a empresa reduziu significativamente as taxas de rejeição, alcançando dimensões consistentes do produto e melhorando a qualidade da superfície. Isso levou a uma linha de produção mais eficiente e reduziu o desperdício, aumentando a lucratividade.

Estudo de caso 2: Fabricação de dispositivos médicos - Atendendo a rigorosos padrões de qualidade

Os dispositivos médicos exigem os mais altos padrões de qualidade, sem espaço para defeitos ou inconsistências dimensionais. Um fabricante de dispositivos médicos que usa silicone para componentes como vedações e tubos descobriu que seu processo de extrusão estava resultando em produtos com dureza variável e propriedades mecânicas inconsistentes, o que representava riscos para a confiabilidade do dispositivo.

- Desafios: As variações na dureza e na resistência à tração do silicone estavam comprometendo o desempenho das vedações médicas, que precisavam atender a padrões regulatórios rigorosos.

- Solução: Para resolver isso, o fabricante concentrou-se no controle preciso da temperatura, da pressão e do tempo de cura. Eles atualizaram suas máquinas de extrusão com sensores de temperatura e reguladores de pressão avançados. Além disso, foi introduzido um processo de cura mais preciso para garantir dureza e resistência mecânica uniformes em cada lote de componentes.

- Resultados: O fabricante conseguiu atender aos requisitos regulamentares e melhorar o desempenho do produto. Com produtos mais confiáveis, eles aumentaram a confiança dos clientes e reduziram o custo de retrabalho e recalls de produtos.

Conclusão

Dominar o controle de precisão da extrusão de silicone é essencial para obter produtos de alta qualidade que atendam aos padrões do setor. Gerenciando cuidadosamente a seleção de matérias-primas, os parâmetros de extrusão e os processos de cura, Kinsoe podem melhorar significativamente a consistência de seus produtos, reduzir defeitos e aumentar a eficiência da produção.

Se você deseja aprimorar seu Processo de extrusão de silicone ou precisar de orientação especializada, fique à vontade para Entre em contato com nossa equipe para obter mais assistência. Oferecemos serviços de consultoria para ajudá-lo a otimizar seu processo de extrusão e garantir que seus produtos atendam aos mais altos padrões de qualidade.

Referências:

- Processo de extrusão de borracha de silicone - benefícios e aplicações (Elastostar)

- Como a fabricação de extrusão de silicone está transformando produtos e possibilidades (Newtop Custom Silicone)

- Extrusão de silicone: Guia para iniciantes (WeProFab)

- Processo de fabricação de extrusão de borracha de silicone da Elastostar

- Serviços de moldagem por extrusão de silicone (solução de silicone)