1. Introdução

A borracha de silicone é um material incrivelmente versátil, conhecido por sua capacidade de resistir a condições extremas e por sua ampla gama de aplicações. De dispositivos médicos a componentes automotivos, a produção de peças de silicone envolve vários processos, cada um projetado para produzir componentes com qualidades específicas. Mas quais são os principais processos de produção de peças de silicone?

Expandir: O que é borracha de silicone? Propriedades, aplicações e benefícios explicados

A resposta para isso está no entendimento das duas principais formas de silicone: silicone sólido (HTV) e silicone líquido (LSR)Cada um deles requer diferentes técnicas de fabricação. O processo escolhido influencia diretamente as características do material e sua adequação a diferentes aplicações. Por exemplo, peças projetadas para resistência a altas temperaturas - como vedações para motores automotivos - exigirão silicone sólido, enquanto dispositivos médicos como cateteres exigem a precisão e a pureza oferecidas pelo silicone líquido.

O processo de produção desempenha um papel crucial na determinação do desempenho e da durabilidade do produto final. Neste artigo, exploraremos esses processos em detalhes, comparando os métodos usados para silicone sólido e líquido, bem como técnicas especializadas, ao mesmo tempo em que fornecemos exemplos do mundo real para ilustrar o impacto dessas escolhas no desempenho do produto.

![]()

P1: Por que a produção de peças de silicone é dividida em duas categorias: Sólido e Líquido?

As peças de silicone são produzidas usando duas formas distintas de borracha de silicone: silicone sólido (HTV) e silicone líquido (LSR). A classificação em categorias sólidas e líquidas se baseia tanto na estado físico do silicone e o mecanismo de vulcanização envolvidos no processo de fabricação.

1. Classificação com base na forma física:

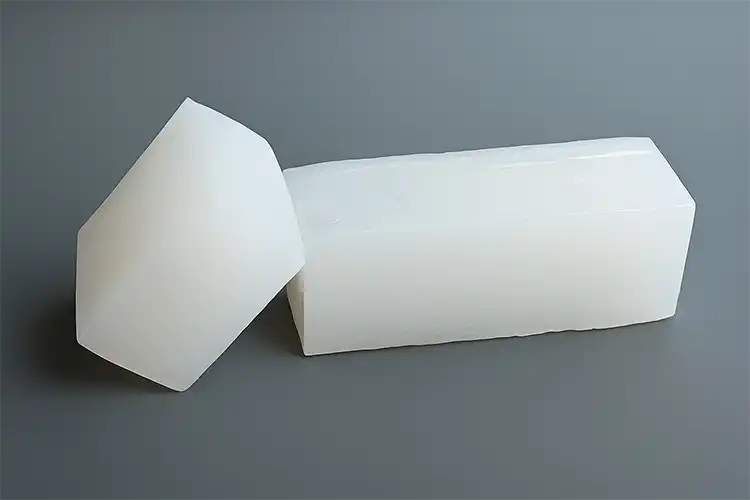

- Silicone sólido (HTV) é uma borracha que normalmente é fornecida em blocos pré-compostos, que são moldados durante o processo de produção. Sua consistência é menos fluida e mais rígida.

- Silicone líquido (LSR)Por outro lado, é um sistema de dois componentes que permanece em estado líquido até ser misturado e curado. Essa natureza líquida permite processos de moldagem mais precisos e complexos.

- Silicone sólido passa por cura por peróxidoO processo de vulcanização de alta temperatura envolve calor e peróxido para criar ligações cruzadas entre as moléculas de silicone. Normalmente, esse processo é realizado em temperaturas entre 150 e 200°C.

- Silicone líquido usos cura por adição catalisada por platinaque ocorre em temperaturas mais baixas (cerca de 170 °C), permitindo uma cura mais rápida e moldes mais complexos, ideais para peças de precisão, como cateteres médicos.

As diferenças na forma física e nos mecanismos de vulcanização levam a variações na dureza, elasticidade e adequação do produto final para aplicações específicas. Por exemplo, Silicone HTV tende a ser mais durável e adequado para aplicações de alto estresse, como vedações e gaxetas, enquanto o Silicone LSR é mais adequado para aplicações que exigem maior precisão e limpeza, como peças médicas ou de grau alimentício.

Veja a seguir uma comparação entre os dois tipos de silicone:

| Características | Silicone sólido (HTV) | Silicone líquido (LSR) |

|---|---|---|

| Estado da matéria-prima | Sólido, pré-composto | Líquido, sistema de duas partes |

| Dureza típica | Costa A 30-70 | Shore A 10-40 |

| Principais aplicativos | Vedações, botões | Bicos de bebê, tubos médicos |

A escolha entre HTV e LSR depende muito da aplicação pretendida do produto, bem como da velocidade de produção, da precisão e das propriedades do material necessárias.

P2: Quais são os principais processos de produção de silicone sólido (HTV)?

A borracha de silicone sólida (HTV) é amplamente utilizada para aplicações em que a durabilidade e a resistência a altas temperaturas são essenciais, como em vedações e juntas. Há vários processos de produção importantes usados para fabricar componentes de silicone sólido, incluindo moldagem por compressão, moldagem por extrusão, calandrageme moldagem por transferência.

- Moldagem por compressão:

- Visão geral do processo: A moldagem por compressão é um dos métodos mais comuns para a produção de peças sólidas de silicone. O processo começa com a mistura e a pré-formação do material de silicone. Em seguida, esse material pré-formado é colocado em uma cavidade do molde e submetido a um calor elevado (150 a 200 °C) por 5 a 10 minutos, permitindo que o silicone cure. Depois de curada, a peça é removida do molde.

- Exemplo: Botões de silicone-Após a moldagem, qualquer excesso de material (flash) ao redor das bordas do botão deve ser aparado para garantir um acabamento suave. Esse processo é fundamental para obter peças consistentes e de alta qualidade.

- Moldagem por extrusão:

- Principais equipamentos: Esse método utiliza uma máquina extrusora que força o material de silicone através de um molde para formar formas contínuas, como tubos e vedações de silicone. Após a extrusão, o material é curado em um forno para finalizar sua forma e propriedades.

- Aplicativo: Vedações de silicone-O processo de extrusão permite a produção de perfis personalizados com dimensões consistentes. O projeto da matriz de extrusão afeta diretamente o perfil final e a geometria da seção transversal da vedação.

- Calandragem:

- Detalhes do processo: Na calandragem, a borracha de silicone sólida é passada por uma série de rolos para formar folhas ou filmes de silicone. Os rolos são aquecidos a temperaturas específicas para garantir que o material seja espalhado e curado de maneira uniforme. Esse processo é frequentemente usado para aplicações industriais de silicone, como folhas de silicone para isolamento.

- Considerações técnicas: O controle adequado da temperatura dos rolos é essencial para garantir que a espessura da folha seja uniforme e que o silicone mantenha suas propriedades.

- Moldagem por transferência:

- Vantagens: A moldagem por transferência é adequada para peças que exigem inserções de metal ou recursos complexos, como vedações automotivas. O material de silicone é transferido para uma cavidade do molde que já foi pré-aquecida, e a peça é então curada.

- Exemplo: Vedações automotivas-Esse processo garante que o silicone adira bem aos insertos de metal, proporcionando uma vedação durável e de alto desempenho.

Cada um desses processos permite que os fabricantes personalizem as propriedades do silicone sólido para atender a requisitos específicos de projeto, tornando-o ideal para aplicações em setores que exigem durabilidade, flexibilidade e resistência a condições extremas.

![]()

P3: Quais são os principais processos de produção de silicone líquido (LSR)?

A borracha de silicone líquida (LSR) é conhecida por sua precisão e versatilidade, especialmente em setores que exigem peças altamente complexas e limpas. Os principais processos de produção de LSR são Moldagem por injeção de líquidos (LIM) e Fundição Moldagem.

- Moldagem por injeção de líquidos (LIM):

- Processo completo: O LIM é o método mais comum usado para fabricar peças de silicone líquido. O LSR de duas partes (componentes A e B) é misturado com precisão em um sistema de medição, garantindo a proporção correta. O material misturado é então injetado em uma cavidade do molde sob pressão (normalmente de 1 a 10 MPa). O silicone é curado rapidamente a temperaturas em torno de 170°C por 10 a 30 segundos. Após a cura, o molde se abre e a peça acabada é removida.

- Equipamento principal: O LIM requer equipamentos especializados, incluindo bombas dosadoras de precisão para mistura, moldes para câmara fria para reduzir o desperdício de material, e sistemas de injeção automatizados para manter a consistência.

- Exemplo: Cateteres médicos-Os cateteres de múltiplas cavidades são produzidos com alta precisão usando LIM. O rápido processo de injeção e cura garante que as peças sejam uniformes, limpas e livres de qualquer partícula contaminante.

- Fundição Moldagem:

- Fundição manual: Na produção em pequena escala, o LSR pode ser despejado manualmente em moldes. Esse método é frequentemente usado para produção personalizada ou em pequenos lotes. O silicone é despejado em um molde que foi pré-tratado com um agente desmoldante, e a peça é curada em temperatura ambiente ou em uma câmara de aquecimento, dependendo dos requisitos.

- Fundição industrial: Para produção em larga escala, a fundição industrial usa sistemas robóticos para automatizar o vazamento de LSR em moldes. Isso é frequentemente empregado para produtos como gaxetas de silicone grandesonde a consistência na espessura e nas propriedades do material é fundamental.

- Vantagens do processo: A fundição é altamente versátil, permitindo formas complexas e a capacidade de produzir várias peças de uma só vez, o que a torna eficiente para grandes tiragens de componentes de silicone mais simples.

A escolha entre LIM e fundição depende muito da complexidade e da escala do produto. A LIM é ideal para peças de alta precisão e produção em massa, enquanto a fundição oferece flexibilidade para projetos personalizados ou produção de menor volume.

P4: Há alguma técnica especial de produção de silicone além do sólido e do líquido?

Além dos processos tradicionais de silicone sólido e líquido, vários técnicas especializadas surgiram para atender às crescentes demandas dos setores modernos. Essas técnicas permitem a produção de componentes exclusivos de silicone que oferecem propriedades avançadas ou são produzidos de maneiras que os métodos tradicionais não conseguem alcançar.

- Impressão 3D de silicone:

- Tipos de tecnologia: Dois métodos principais são usados na impressão 3D de peças de silicone: fotopolimerização (por exemplo, a impressão 3D elastomérica da Carbon) e baseado em extrusão impressão. A fotopolimerização usa a luz para curar o silicone em um processo de camada por camada, enquanto a impressão baseada em extrusão faz a extrusão do material de silicone por meio de um bocal.

- Limitações: Apesar de sua inovação, as peças de silicone impressas em 3D geralmente apresentam menor resistência em comparação com o silicone moldado tradicionalmente. Além disso, o pós-processamento pode ser complexo e demorado, exigindo etapas como cura e acabamento para atingir as propriedades desejadas do material.

- Silicone para vulcanização em temperatura ambiente (RTV):

- RTV-1 (componente único): O RTV-1 cura quando exposto à umidade do ar, o que o torna ideal para aplicações como selantes e adesivos. Esse tipo de silicone é comumente usado nos setores de construção e automotivo.

- RTV-2 (dois componentes): O RTV-2 é um sistema de duas partes que cura após a mistura. É amplamente utilizado para a fabricação de moldes e outras peças personalizadas que exigem um tempo de cura rápido e formas precisas.

- Silicone espumado:

- Processo: O silicone espumado é produzido pela adição de agentes químicos de expansão (como a azodicarbonamida) ao composto de silicone. Quando aquecidos, os agentes de expansão liberam gás, criando uma estrutura de espuma dentro do silicone.

- Aplicativos: Silicone espumado é leve e compressível, o que o torna ideal para aplicações que exigem amortecimento ou isolamento térmico, como em gaxetas ou vedações almofadadas.

Essas técnicas especializadas expandem os recursos da fabricação de silicone, permitindo que as empresas produzam componentes com propriedades exclusivas, como baixa densidade, alta elasticidadeou geometrias complexas.

Q5: Como escolher o melhor processo de produção para o meu produto?

A escolha do melhor processo de produção para suas peças de silicone é essencial para garantir que o produto final atenda a ambos os requisitos. requisitos de desempenho e objetivos de custo. Abaixo está uma estrutura de tomada de decisão para orientá-lo na seleção do processo adequado para sua aplicação.

- Tamanho do lote:

- Para produção de pequenos lotes, processos como moldagem por compressão e Fundição de RTV são geralmente mais adequados devido a seus menores custos de configuração e flexibilidade.

- Para produção de grandes lotesmétodos como LIM e moldagem por extrusão tornaram-se mais econômicos, pois oferecem produção em alta velocidade com qualidade consistente.

- Precisão:

- LIM é a melhor opção para peças que exigem alta precisão com tolerâncias rígidas, como as usadas em dispositivos médicos ou eletrônicos de consumo, em que a precisão é fundamental.

- Para peças que não exigem tolerâncias extremamente rígidas (por exemplo, vedações ou juntas automotivas), moldagem por compressão pode ser suficiente, pois oferece uma solução mais econômica.

- Considerações sobre custos:

- Moldes LIM tendem a ter custos iniciais mais altos, mas oferecem um alto nível de precisão e são adequados para produção em massa. Esse método é ideal para a produção de grandes quantidades de peças complexas como dispositivos médicos ou eletrônicos de consumo.

- Moldagem por compressão tem menores custos de ferramentastornando-o uma opção melhor para execuções de volume médio ou partes que são menos complexo.

- Benchmarking do setor:

- Para setores como eletrônicos de consumo, LIM é, muitas vezes, o método preferido devido à sua capacidade de atender às altas exigências de precisão e limpeza necessário para peças como botões, vedações e componentes de dispositivos vestíveis.

- No setor automotivo, processos como moldagem por compressão e moldagem por transferência são frequentemente usados devido à resistência a altas temperaturas necessário para vedações e juntas automotivas.

Ao considerar o tamanho do lote, a precisão e o custo, você pode escolher o método de produção ideal para suas peças de silicone.

![]()

3. Conclusão

A variedade de processos de produção de silicone disponíveis atualmente permite que os fabricantes produzam peças sob medida para necessidades específicas em uma ampla gama de setores. Desde peças de silicone sólido (HTV) usadas em ambientes de alta temperatura, como vedações automotivas, até componentes de silicone líquido (LSR) cruciais em aplicações médicasEsses processos permitem precisão, durabilidade e flexibilidade.

A introdução de técnicas especializadas, como Impressão 3D de silicone e silicone espumadoA empresa, que é a maior fabricante de silicone do mundo, ampliou ainda mais os limites do que é possível no mundo da fabricação de silicone, oferecendo soluções inovadoras para peças personalizadas que exigem propriedades exclusivas do material. Se você precisa de componentes médicos de precisão ou vedações industriais de alto desempenhoAo compreender as diferenças entre esses métodos, você pode selecionar o processo de produção mais adequado para o seu produto.

À medida que os setores evoluem e a demanda por peças de silicone avançadas aumenta, a capacidade de escolher o método de produção correto se torna ainda mais essencial. Considere a aplicação da peça, o volume de produção, a precisão necessária e o orçamento ao tomar sua decisão. E se você não tiver certeza sobre qual processo é mais adequado ao seu projeto, não hesite em entrar em contato com um fabricante especializado em silicone para obter orientação.

Você está pronto para escolher o melhor processo de produção para seu próximo projeto de silicone? Contate-nos hoje para discutir suas necessidades e encontrar a solução perfeita para dar vida ao seu projeto.

Referências: