I. Introdução: Por que você precisa deste guia

A falha da gaxeta é uma das causas mais negligenciadas, porém devastadoras, da quebra de equipamentos industriais. Uma única gaxeta de borracha mal selecionada ou projetada pode comprometer a pressão do sistema, causar vazamentos, corroer componentes, provocar riscos à segurança e levar a um tempo de inatividade não planejado que custa milhares - se não milhões.

Como profissional de compras, você se depara constantemente com o desafio de equilibrar custo, desempenho e conformidade. No entanto, mesmo com anos de experiência, os problemas com gaxetas ainda estão no topo dos relatórios de manutenção - por quê? Porque os pequenos detalhes na escolha do material, no comportamento de compressão e nas técnicas de instalação geralmente passam despercebidos até que ocorra uma falha.

Neste guia definitivo, eu o orientarei em tudo o que você precisa saber sobre gaxetas de borracha - desde a escolha dos materiais certos e a compreensão dos principais parâmetros de projeto até a análise de aplicações reais do setor e o aprendizado de como fazer o diagnóstico reverso de falhas nas gaxetas. Se você estiver procurando por máquinas de grau alimentício, flanges de alta temperatura ou vedação complexa em baterias de veículos elétricos, esta é a estrutura sistemática que eu gostaria de ter tido quando comecei.

Aqui estão soluções comprovadas para garantir que suas gaxetas vedem corretamente, durem muito tempo e nunca mais comprometam seu sistema.

II. O básico: como as gaxetas protegem os sistemas industriais

2.1 As principais funções dos anéis de vedação

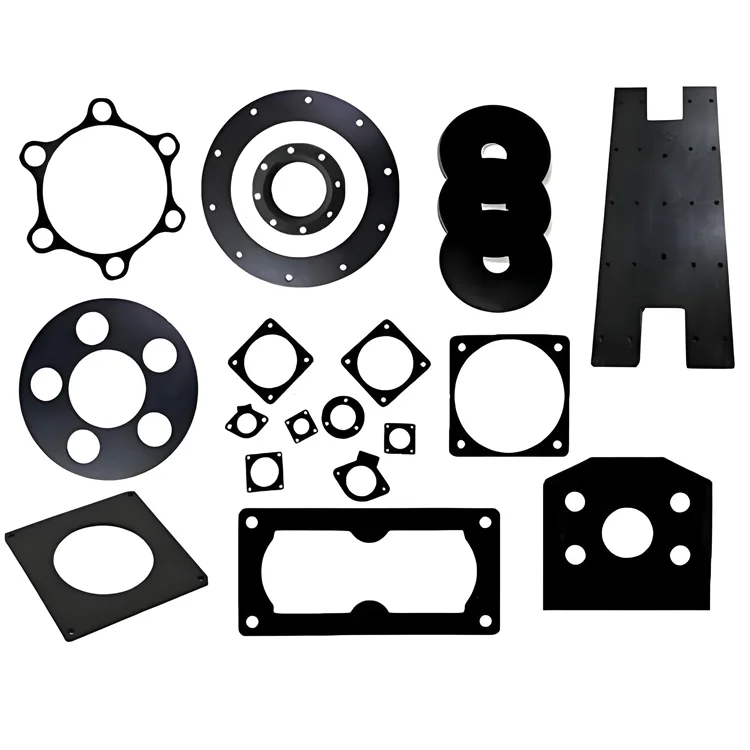

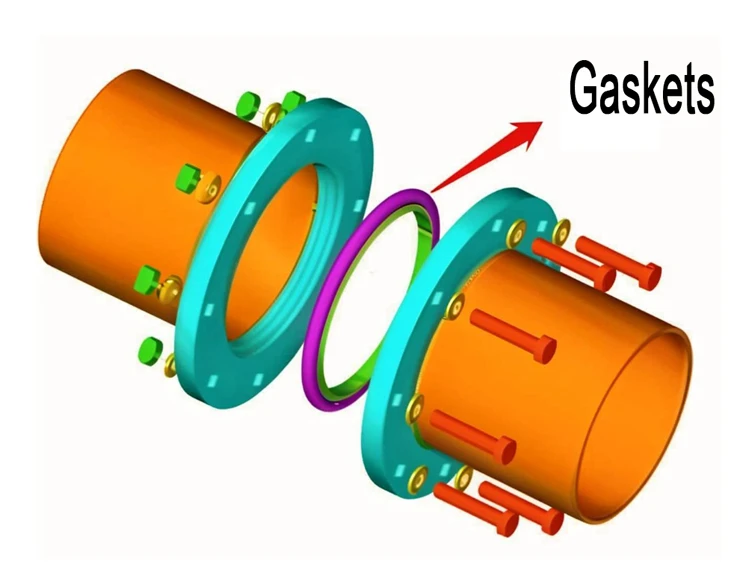

As gaxetas de borracha são mais do que simples vedantes de vazamentos. Embora a vedação seja sua função principal, elas também atuam como absorvedores de choque, isolantes térmicos, barreiras elétricase até mesmo Proteções contra EMI (interferência eletromagnética) em algumas aplicações. Dependendo do setor, pode-se esperar que uma gaxeta desempenhe várias funções simultaneamente, o que torna crucial a seleção correta do material e o projeto.

Há duas categorias fundamentais de uso de gaxetas:

- Vedação estática: A gaxeta fica entre dois componentes estacionários. Comum em flanges, gabinetes e maquinário de baixo movimento. A resistência à compressão e a vedação de longo prazo são vitais nesse caso.

- Vedação dinâmica: A gaxeta sofre movimento relativo entre superfícies, como em peças de motor ou pistões. Nesse caso, a resistência ao desgaste, a resiliência e o comportamento de atrito devem ser considerados.

Entender se o seu anel de vedação está em um ambiente estático ou dinâmico é o primeiro passo para escolher o material e o projeto corretos.

2.2 As 5 principais consequências da falha do anel de vedação

Quando uma junta falha, isso raramente acontece de forma silenciosa. As consequências podem ser caras e perigosas. Aqui estão cinco resultados comuns:

- Vazamento e contaminação: Uma vedação ruim permite que fluidos ou gases escapem, levando à contaminação de produtos ou ambientes.

- Corrosão de equipamentos: O vazamento de fluidos pode causar danos químicos de longo prazo às superfícies metálicas adjacentes.

- Perda de energia: Os sistemas perdem pressão ou vácuo, afetando o desempenho e a eficiência.

- Riscos de segurança: Os vazamentos em sistemas químicos ou de alta pressão podem representar riscos de explosão, envenenamento ou incêndio.

- Tempo de inatividade da produção: A substituição de gaxetas com defeito geralmente exige a interrupção das operações, resultando em grandes perdas.

"Uma gaxeta $2 pode evitar um desastre de $2 milhões - se for escolhida e mantida adequadamente."

Esse conhecimento básico o prepara para a próxima etapa: selecionar o material de borracha certo para a sua aplicação.

III. Os materiais são importantes: Escolha a borracha certa e aumente o sucesso por 80%

A seleção do material de borracha correto é o fator que mais influencia o desempenho da gaxeta. Se a escolha for errada, você corre o risco de uma falha prematura. Com a escolha certa, você prolonga a vida útil do sistema, reduz a manutenção e garante a segurança.

3.1 Comparação de desempenho de 6 materiais de borracha comuns

| Material | Faixa de temperatura | Resistência química | Custo | Aplicações típicas |

|---|---|---|---|---|

| Viton (FKM) | -20 a 250°C | Excelente resistência a óleos, ácidos e solventes | Alta | Vedações petroquímicas, aeroespaciais e químicas |

| Borracha de silicone | -60 a 200°C | Seguro para alimentos, com alta resistência ao calor | Médio-Alto | Equipamentos médicos, linhas de processamento de alimentos |

| EPDM | -40 a 140°C | Excelente resistência a ozônio, vapor e intempéries | Médio | Vedação automotiva, juntas de construção |

| Nitrilo (NBR) | -30 a 120°C | Resistência superior a óleo e combustível | Baixa | Sistemas de lubrificação, linhas de combustível |

| Borracha natural | -50 a 80°C | Excelente elasticidade, baixa resistência a óleo | Baixa | Amortecedores de choque, almofadas de vibração |

| Neoprene (CR) | -35 a 120°C | Boa resistência ao envelhecimento, a chamas e a produtos químicos | Médio | Máquinas industriais, fitas de isolamento |

Escolha os materiais não apenas com base na temperatura ou nos produtos químicos, mas em todo o seu ambiente operacional.

3.2 3 armadilhas a serem evitadas na seleção de materiais

Até mesmo compradores experientes podem cair nessas armadilhas comuns:

- Trap #1: Temperatura estática ≠ Condições de operação no mundo real

Um material classificado para 200°C pode falhar se for exposto a ciclos térmicos rápidos ou à pressão contínua durante a operação. - Armadilha #2: Ignorando propriedades mecânicas e de compressão

A compatibilidade química por si só não é suficiente. Observe o conjunto de compressão, a resistência à tração e o alongamento, especialmente para ambientes dinâmicos ou de alta pressão. - Armadilha #3: Pensar somente no custo aumenta o custo total de propriedade (TCO)

A borracha de baixo custo geralmente leva a falhas precoces, aumento do tempo de inatividade e substituições repetidas - custando muito mais no longo prazo.

"Um composto de borracha bem escolhido pode aumentar a vida útil da gaxeta em 2 a 5 vezes, reduzindo drasticamente os custos de manutenção."

Na próxima seção, mostrarei como os parâmetros de projeto, como taxa de compressão, rugosidade da superfície e interação pressão-temperatura, desempenham um papel fundamental no sucesso da vedação.

IV. Insights sobre design: 4 parâmetros-chave que os engenheiros geralmente ignoram

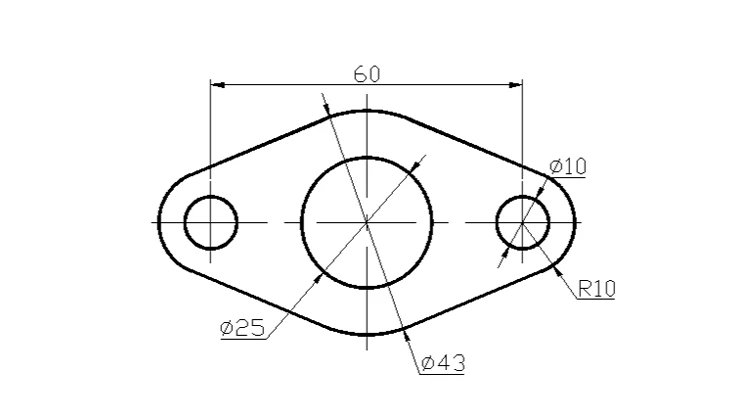

Mesmo com o material certo, um anel de vedação mal projetado pode falhar. Por isso, é essencial compreender a engenharia por trás do comportamento da gaxeta, especialmente em condições reais. Aqui estão quatro parâmetros de projeto críticos, frequentemente negligenciados, que afetam diretamente a confiabilidade da vedação.

4.1 Efeito do acoplamento pressão-temperatura

Os materiais de borracha se comportam de forma diferente sob estresse combinado. Quando a pressão e a temperatura aumentam, a resistência à compressão cai drasticamentelevando à falha da vedação.

- Exemplo: Uma gaxeta projetada para suportar 10 bar em temperatura ambiente pode se deformar prematuramente sob a mesma pressão a 150 °C.

- Dica: Consulte sempre os gráficos de interação pressão-temperatura, não apenas os limites independentes.

A carga térmica enfraquece a resistência mecânica - as margens do projeto devem levar em conta ambos.

4.2 Compatibilidade com a rugosidade da superfície

O acabamento da superfície afeta diretamente a conformidade e a vedação de uma gaxeta. Se for muito áspero, a borracha não conseguirá preencher os espaços vazios. Se for muito lisa, a gaxeta poderá escorregar sob carga.

- Para borrachas macias como EPDM, procure Ra ≤ 0,8 μm

- Para borrachas mais duras, como VitonRa ≤ 1,2 μm é aceitável

Combine a maciez da gaxeta com a rugosidade do flange para obter a melhor vedação de contato.

4.3 Conjunto de compressão (deformação permanente)

O conjunto de compressão é a porcentagem de deformação que um anel de vedação retém após ser comprimido e liberado. Valores mais baixos significam melhor elasticidade a longo prazo e retenção da vedação.

- Alvo ideal: Conjunto de compressão ≤ 20% para aplicações estáticas de longa duração

- Efeito no mundo real: O conjunto de alta compressão leva a microvazamentos ao longo do tempo, mesmo que a vedação inicial tenha sido perfeita

"Uma gaxeta não se trata apenas de vedação hoje. Trata-se de vedação após 6 meses de calor, pressão e vibração."

4.4 Compensação de deformação em condições dinâmicas

Em sistemas com vibração ou ciclos térmicos, as gaxetas de borracha se deformam lentamente com o tempo - um fenômeno conhecido como rastejar. Para combater isso, os projetos devem incorporar:

- Margens de pré-compressão: Ligeiro superdimensionamento para levar em conta o relaxamento futuro

- Flanges ou arruelas com mola: Para manter a carga consistente durante a operação

A fluência é silenciosa, mas mortal - projete com a fadiga em mente.

V. Aplicativos do mundo real: 6 estudos de caso do setor

Para realmente entender o poder da seleção e do projeto adequados de gaxetas, vamos examinar como diferentes setores enfrentam desafios específicos de vedação usando soluções de borracha sob medida.

Caso 1: Gaxeta de silicone em linhas de envase de bebidas

- Desafio: Ciclos frequentes de CIP (Clean-In-Place) com desinfecção a vapor de alta temperatura.

- Solução: Uso Silicone curado com platina certificado pela FDAcapaz de resistir à exposição ao vapor a +150°C, mantendo a flexibilidade.

- Detalhes do projeto: Gaxeta embutida em um canal ranhurado para melhorar o rebote e evitar o deslocamento durante as mudanças de pressão.

ResultadoVida útil 2x maior e risco reduzido de contaminação em um ambiente higiênico.

Caso 2: Gaxeta de EPDM em vedações de flanges eólicas offshore

- Desafio: As condições offshore de alto teor de sal e alta vibração degradam rapidamente os materiais padrão.

- Solução: Uso EPDM resistente ao ozônio e aos raios UV com aditivos antienvelhecimento personalizados.

- Detalhes do projeto: Interface de flange projetada com estrutura de pré-compressão para absorver a vibração induzida pelo vento.

Resultado: Nenhum vazamento registrado durante 12 meses de testes de névoa salina.

Caso 3: Junta de componente duplo em conjuntos de baterias de veículos elétricos

- Desafio: Requer vedação precisa sob ciclos térmicos e exposição a eletrólitos.

- Solução: Implantar um junta coextrudadaNúcleo macio de EPDM para flexibilidade + revestimento externo de FKM para resistência química.

- Detalhes do projeto: Inserido na ranhura de alumínio com montagem automatizada por robô para garantir a consistência.

Resultado: Mantém a classificação IP67 em mais de 1.000 ciclos de carga/descarga.

Caso 4: Gaxeta para sala limpa farmacêutica (pronta para autoclave)

- Desafio: Esterilização a 121-134°C em autoclaves de alta pressão.

- Solução: Uso silicone de grau médico com biocompatibilidade validada.

- Detalhes do projeto: Geometria da gaxeta otimizada para evitar o aprisionamento e garantir a esterilização total da superfície.

Resultado: Passou por 100 ciclos de esterilização sem rachaduras ou deformações.

Caso 5: Gaxeta de Viton em uma planta petroquímica rica em H₂S

- Desafio: Exposição a sulfeto de hidrogênio (H₂S), solventes e altas temperaturas de processo.

- Solução: Uso Viton (FKM) devido à sua resistência química e tolerância térmica superiores.

- Detalhes do projeto: Espessura aumentada com taxa de compressão controlada para evitar o aperto excessivo.

Resultado: Manteve a integridade da vedação sob operação a 200°C e condições corrosivas.

Caso 6: Junta resistente a óleo em conexões de transformadores de potência

- Desafio: Vedação do fluido do transformador, garantindo o isolamento elétrico.

- Solução: Escolha Nitrilo (NBR) para resistência a óleo e adicionar revestimento de silicone para aumentar a resistência dielétrica.

- Detalhes do projeto: Inserido na placa de cobertura de múltiplos parafusos com especificações de torque de carga igual.

Resultado: Nenhum evento de vazamento em um teste de campo externo de 18 meses.

"Toda aplicação bem-sucedida começa com uma compreensão clara dos estressores do mundo real que a gaxeta deve suportar."

VI. Diagnóstico de falhas: Vazamentos na junta de engenharia reversa

Até mesmo as melhores gaxetas podem falhar sob estresse inesperado ou erros de instalação. Quando ocorre um vazamento, um diagnóstico estruturado pode ajudá-lo a identificar a causa principal e evitar a repetição do mesmo erro. Veja a seguir como decodificar o que o vazamento está lhe dizendo.

6.1 Tipo de vazamento vs. causa raiz: Tabela de solução de problemas

| Tipo de vazamento | Possível causa | Ação recomendada |

|---|---|---|

| Infiltração uniforme | Força de compressão insuficiente | Verifique o nivelamento do flange e aumente o torque dos parafusos |

| Jateamento ou pulverização | Desalinhamento da junta ou deslocamento da compressão | Use as ranhuras de posicionamento ou realinhe a gaxeta |

| Gaxeta rachada | Degradação de material ou incompatibilidade de mídia | Atualize para um material de borracha mais compatível |

| Falha localizada | Desequilíbrio de torque do parafuso | Use chaves de torque calibradas, aperte em padrão cruzado |

| Vazamento recorrente no mesmo local | Danos à superfície do flange | Revestir os flanges de contato ou usar uma junta de enchimento |

"O padrão de vazamento é sua melhor ferramenta de diagnóstico - leia-o como uma impressão digital de falha."

6.2 O método de inspeção de desmontagem em três etapas

Ao remover uma junta com defeito, siga estas três etapas críticas de inspeção:

- Verificação de impressões assimétricas

Examine as marcas de compressão da gaxeta. A profundidade ou o formato irregulares podem indicar desalinhamento do flange ou desequilíbrio do torque do parafuso. - Medir variações de espessura com calibradores

Uma queda consistente na espessura da gaxeta pode sugerir compressão excessiva. Grandes variações podem significar interferência mecânica ou carga irregular. - Identificação de inchaço ou amolecimento químico

Se o anel de vedação parecer pegajoso, inchado ou quebradiço, é provável que seja um sinal de exposição a produtos químicos incompatíveis ou colapso térmico. Faça uma verificação cruzada com o fluido/químico usado e mude para um composto resistente.

Pistas visuais + medição + compreensão química = diagnóstico preciso.

Em muitos casos, uma falha não se deve a um material ruim, mas a uma combinação ruim entre projeto, ambiente e método de instalação.

VII. Conclusão: Da seleção ao projeto - Sele-o corretamente, de uma vez por todas

As gaxetas de borracha podem parecer simples, mas por trás de cada vedação eficaz há um equilíbrio cuidadoso de ciência dos materiais, projeto de engenharia e validação de desempenho no mundo real.

Vamos recapitular o essencial:

- Questões materiais: Escolha os tipos de borracha com base nas demandas reais da aplicação - não apenas nas folhas de especificações.

- Precisão de design: Considere os efeitos de pressão-temperatura, a rugosidade da superfície, o conjunto de compressão e a compensação de fluência.

- Soluções comprovadas pelo setor: Do silicone de grau alimentício ao Viton quimicamente resistente, os estudos de caso de aplicações específicas mostram o que funciona - e por quê.

- Análise de falhas: O diagnóstico reverso lhe dá clareza e ajuda a evitar falhas repetidas nas juntas.

"Uma junta que dura é o resultado de uma escolha informada, não do acaso."

O que vem a seguir?

Se você não tiver certeza de qual material ou design se encaixa melhor em seu projeto, não arrisque.

Envie-nos seus parâmetros de aplicaçãocomo mídia, temperatura, pressão e condições do flange - e nossos engenheiros responderão com uma solução personalizada em 24 horas.

Vamos selar corretamente, na primeira vez.