Introdução: Por que o EPDM é inestimável na indústria moderna

No atual cenário industrial em constante evolução, o desempenho do material é tudo. Entre os muitos elastômeros disponíveis, um se destaca por sua versatilidade exclusiva em temperaturas extremas, isolamento elétrico, resistência a intempéries e custo-benefício.Borracha EPDM.

Em 2024, o mercado global de borracha EPDM (monômero de etileno-propileno-dieno) está avaliado em aproximadamente US$ 5 bilhões, com uma taxa de crescimento anual composta (CAGR) projetada de 4,7%. Esse crescimento é impulsionado por seu papel fundamental em vários setores: o setor automotivo sozinho consome quase 40% de EPDM global, enquanto a impermeabilização de construções, o isolamento de cabos e a vedação de HVAC respondem, cada um, por cerca de 10-15%.

Então, por que você deveria se preocupar com o EPDM?

Diferentemente da borracha natural ou de alternativas como a borracha de silicone e o neoprene (CR), o EPDM se destaca onde os outros não conseguem. Ele oferece resistência superior ao ozônio, aos raios UV e às intempéries, o que o torna a melhor opção para aplicações de vedação em ambientes externos. Também tem desempenho confiável em temperaturas que variam de -50°C a +150°C e oferece alta resistência dielétrica, o que o torna ideal para sistemas elétricos e de alta temperatura.

Quer você esteja procurando componentes para automóveis, membranas de impermeabilização ou materiais de isolamento, a combinação de durabilidade, adaptabilidade e preço acessível do EPDM torna difícil ignorá-lo.

Veja o que este guia oferece: um mergulho profundo na estrutura química do EPDM, nas vantagens técnicas, nas aplicações em vários setores, nos desafios de fabricação e nas mais recentes inovações que estão moldando seu futuro.

Vamos começar analisando a ciência por trás de seu perfil de desempenho exclusivo.

Estrutura química e propriedades principais do EPDM

1. Explicação da estrutura química

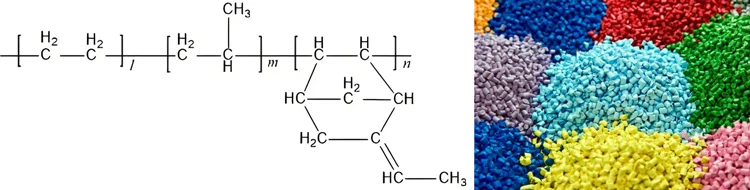

No centro do notável desempenho do EPDM está sua composição química exclusiva. O EPDM é um terpolímero composto de etileno, propileno e um monômero de dieno - normalmente ENB (etilideno norborneno) ou DCPD (diciclopentadieno). Esse design molecular proporciona várias vantagens:

- Backbone saturado: Diferentemente da borracha natural ou da SBR (borracha de estireno-butadieno), o EPDM apresenta uma estrutura de hidrocarboneto saturado, o que o torna altamente resistente ao ozônio, à radiação UV e à oxidação. É por isso que o EPDM não racha nem se degrada mesmo após exposição prolongada ao ar livre.

- Componente de dieno (ENB ou DCPD): O monômero de dieno introduz locais de reticulação que permitem a vulcanização. O ENB, em particular, oferece maior velocidade de vulcanização e melhor processabilidade, razão pela qual a maioria dos tipos de EPDM de alto desempenho atualmente é baseada em ENB. Quanto maior for o teor de ENB (normalmente 4,5%-9%), mais rápido será o processo de cura.

"É a espinha dorsal molecular saturada que dá ao EPDM uma longevidade inigualável em ambientes climáticos extremos."

2. Principais métricas de desempenho

Ao avaliar o EPDM para decisões de engenharia ou aquisição, é fundamental entender as especificações do material. Veja a seguir suas principais propriedades mecânicas e térmicas:

| Propriedade | Faixa típica |

|---|---|

| Temperatura operacional | -50°C a +150°C |

| Densidade | ~0,87 g/cm³ |

| Resistividade de volume | >10¹⁵ Ω-cm |

| Resistência à tração | 7-25 MPa |

| Alongamento na ruptura | 300-600% |

Esses parâmetros destacam a resiliência do EPDM em relação ao estresse mecânico, térmico e elétrico.

É particularmente eficaz para aplicações que exigem flexibilidade em ambientes abaixo de zero ou resistência térmica prolongada em compartimentos de motores ou telhados.

3. EPDM vs. outras borrachas (tabela de comparação)

Para ajudar em seu processo de seleção, veja como o EPDM se compara a outras borrachas comumente usadas:

| Propriedade | EPDM | NBR (nitrilo) | CR (Neoprene) | FKM (Viton) |

|---|---|---|---|---|

| Resistência ao ozônio | Excelente | Ruim | Moderado | Excelente |

| Resistência ao calor | Muito bom (-50~150°C) | Bom (-30~120°C) | Bom (-40~120°C) | Excelente (-20~250°C) |

| Resistência ao óleo | Ruim | Excelente | Moderado | Excelente |

| Resistência à chama | Moderado | Ruim | Bom | Muito bom |

| Custo | Baixa | Médio | Médio | Alta |

O EPDM oferece a melhor relação entre desempenho e custo para resistência a intempéries e temperaturas, mas é não é adequado para ambientes à base de óleo sem modificações.

Em seguida, explorarei como o EPDM está sendo usado em setores do mundo real com exemplos práticos e cenários de aplicação.

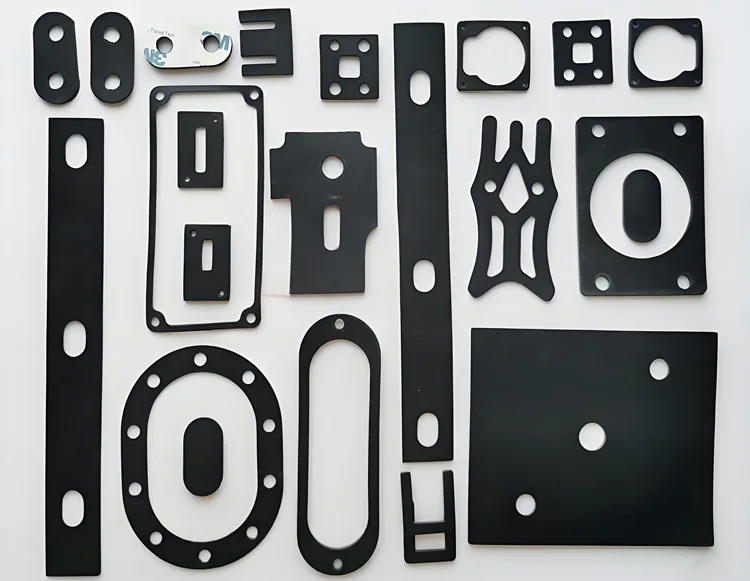

Principais aplicativos do setor e estudos de caso reais

A durabilidade, a flexibilidade e a resistência do EPDM ao calor e aos fatores de estresse ambiental fazem dele um material fundamental em uma ampla gama de setores. Veja abaixo os setores em que o EPDM desempenha um papel fundamental - com casos reais de uso para ilustrar seu valor.

1. Setor automotivo

O setor automotivo é responsável por quase 40% do consumo global de EPDMe por um bom motivo. Seu desempenho de vedação, resistência ao envelhecimento e tolerância à temperatura o tornam ideal para aplicações em veículos de alta demanda.

- Vedações de portas e janelas: As fitas de EPDM mantêm a elasticidade por mais de 10 anos, mesmo sob luz solar intensa e ciclos de temperatura. Sua resistência a rachaduras causadas pelo ozônio garante a integridade da cabine e o isolamento de ruídos.

- Mangueiras do líquido de arrefecimento: As mangueiras de EPDM usadas nos sistemas de arrefecimento do motor lidam com líquidos de arrefecimento quentes à base de glicol sem se tornarem frágeis, reduzindo o risco de vazamentos ou rompimento de linhas.

- Exemplo de caso: Um fabricante europeu de veículos elétricos selecionou perfis de EPDM com base em ENB para as juntas do compartimento da bateria devido à combinação de flexibilidade de vedação e resistência aos subprodutos do calor da bateria de lítio.

2. Construção e telhados

Na construção e na infraestrutura, o EPDM é amplamente utilizado para impermeabilização e vedaçãoparticularmente em telhados e juntas de dilatação.

- Membranas de telhado: As chapas de EPDM são um material padrão em sistemas de telhados comerciais de baixa inclinação. Elas atendem aos padrões ASTM D4637 e fornecem até 30 anos de desempenho com manutenção mínima.

- Juntas de expansão e juntas de vedação para paredes cortinas: As vedações de EPDM absorvem a expansão térmica e resistem aos danos causados pelo clima, garantindo a longevidade da fachada e da estrutura.

- Exemplo de caso: A cobertura de um grande terminal de aeroporto internacional adotou membranas EPDM de 1,5 mm para resistir ao vento, aos raios UV e às flutuações sazonais de temperatura, proporcionando uma prevenção superior contra vazamentos com uma garantia de 20 anos.

3. Elétrica e eletrônica

Devido à sua excelente rigidez dielétrica e resistência à descarga de coronaO EPDM é um material de isolamento preferido para sistemas de energia.

- Revestimento de cabos: Usado como isolamento em cabos de alta e média tensão.

- Mangas isolantes e ilhós: Evite a formação de arco elétrico e a entrada de umidade nos painéis de controle e transformadores.

- Exemplo de caso: Uma concessionária de energia elétrica chinesa implantou cabos revestidos com EPDM em um projeto de subestação externa para combater a exposição à umidade e ao ozônio sem comprometer o isolamento da condutividade.

4. Campos emergentes

A versatilidade do EPDM continua a encontrar novos caminhos nos modernos sistemas ambientais e de energia.

- Módulos fotovoltaicos (PV): As vedações de EPDM usadas nas estruturas dos painéis solares atendem aos padrões de teste de PID (Degradação Potencial Induzida), garantindo o desempenho durante décadas de exposição aos raios UV.

- Vedação do compartimento da bateria: Em veículos elétricos, os perfis de EPDM são aplicados em carcaças de BMS (Battery Management System) para evitar a entrada de umidade e resistir a ciclos térmicos.

- Exemplo de caso: Um OEM de pacote de baterias incorporou espuma EPDM retardante de chamas em seus gabinetes à prova d'água para atender à proteção de entrada IP68 e à resistência a chamas.

"Desde a vedação de portas de carros até o isolamento de painéis solares, o desempenho do EPDM não é apenas versátil - é estratégico para a confiabilidade em todas as aplicações."

Em seguida, revelarei os desafios enfrentados durante o processamento do EPDM e como eles podem ser superados por meio da engenharia de materiais e da otimização de processos.

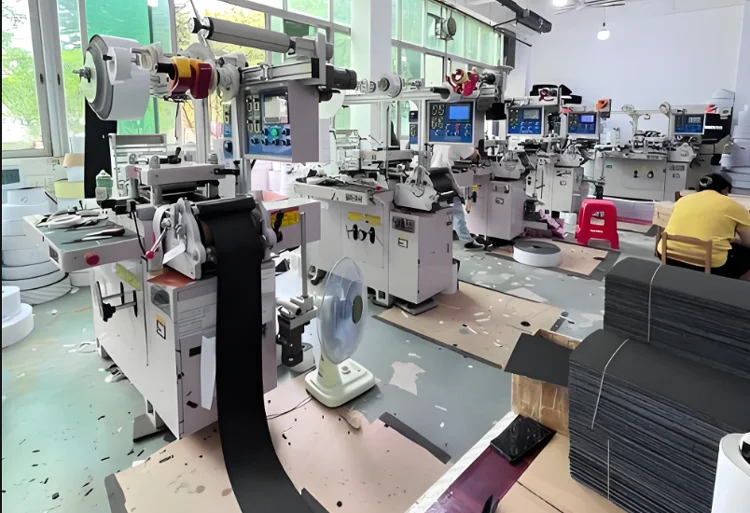

Desafios de fabricação e soluções de engenharia

Embora o EPDM seja um elastômero de alto desempenho, ele apresenta certos desafios de produção e aplicação. Felizmente, com a seleção adequada de materiais e técnicas de processamento, esses problemas podem ser atenuados ou até mesmo transformados em vantagens de desempenho.

1. Desafios de processamento

Velocidade de vulcanização - muito lenta?

Os sistemas tradicionais de cura com enxofre para EPDM geralmente exigem tempos de cura mais longos devido ao backbone saturado do polímero. Isso pode causar um gargalo na eficiência da produção.

- Solução: Mudar para um sistema de cura por peróxido. Ele permite uma vulcanização mais rápida e limpa, especialmente adequada para aplicações de alta temperatura ou de alto desempenho, como isolamento de cabos e mangueiras automotivas.

- Abordagem avançada: Incorpore agentes de cocura (por exemplo, TMPTMA) para melhorar a densidade e a velocidade da ligação cruzada.

Dificuldade de vinculação

A baixa energia de superfície do EPDM dificulta a união com metais, plásticos ou revestimentos, o que impõe desafios em montagens de vários materiais.

- Solução: Uso tratamento de superfície por plasma ou primers químicos (como promotores de adesão à base de silano) para aumentar significativamente a força de adesão.

- Dica do mundo real: Na produção de juntas automotivas, temos tido sucesso com o uso de primers à base de solvente em um método de cura por calor e spray de duas etapas.

"A ligação do EPDM pode ser fraca, mas com o pré-tratamento correto da superfície, sua adesão rivaliza com a dos polímeros de alto desempenho."

2. Limitações de material

Baixa resistência ao óleo

O EPDM naturalmente não é compatível com óleos, combustíveis e solventes de hidrocarbonetos, o que limita seu uso em sistemas de combustível.

- Solução: Mistura com NBR (borracha nitrílica) em formulações como EPDM/NBR 70/30 para melhorar a resistência ao óleo sem sacrificar a flexibilidade.

- Caso de uso: Essa mistura é comumente usada em tiras de vedação sob o capô em motores a diesel.

Desempenho dinâmico moderado

Para aplicações altamente dinâmicas que envolvem flexão ou vibração, o EPDM pode não proporcionar a melhor vida útil à fadiga.

- Solução: Incorporar agentes de endurecimento como elastômeros termoplásticos (TPEs) ou uso de sistemas híbridos (por exemplo, compostos EPDM-PP) para melhorar a elasticidade sob tensão.

3. Estratégias de otimização de custos

Equilíbrio entre custo e desempenho

O EPDM já é econômico, mas muitas vezes se busca mais economia por meio de sistemas de enchimento inteligentes.

| Tipo de enchimento | Impacto nos custos | Compensação de desempenho |

|---|---|---|

| Carbonato de cálcio | Baixo custo | Diminuição da elasticidade e da resistência à tração |

| Preto carbono (N550/N660) | Custo moderado | Propriedades mecânicas e resistência aos raios UV aprimoradas |

| Sílica ou nanoargila | Custo mais alto | Propriedades de barreira e resistência ao envelhecimento aprimoradas |

- Melhores práticas: Combinar negro de fumo + carbonato de cálcio mínimo para otimizar a resistência mecânica e a economia de processamento.

"O projeto inteligente de enchimento é fundamental - os fabricantes de compostos EPDM podem reduzir os custos em 15-20% sem uma queda significativa no desempenho."

Tendências futuras e inovações tecnológicas em EPDM

À medida que os setores buscam a sustentabilidade, a durabilidade e a funcionalidade inteligente, a borracha EPDM está evoluindo além das formulações tradicionais. Veja como as novas tecnologias e as demandas do mercado estão remodelando o futuro dos materiais de EPDM.

1. Conformidade ambiental e formulações livres de halogênio

Os fabricantes de EPDM são cada vez mais solicitados a atender regulamentos ambientais rigorosos tais como RoHS, ALCANCEe UL94-V0 para retardamento de chamas - especialmente em transportes e produtos eletrônicos de consumo.

- EPDM retardante de chamas e livre de halogênio: Ao incorporar aditivos seguros, como hidróxido de magnésio (MDH) ou tri-hidrato de alumínio (ATH), o EPDM agora pode ser formulado para passar em testes de chama verticais sem o uso de halogênios.

- Aplicativos:

- Revestimento de cabos de trânsito ferroviário

- Isolamento de eletrodomésticos

- Materiais de construção não tóxicos e com baixa emissão de fumaça

"O EPDM ecologicamente correto não é mais um nicho - está se tornando a nova linha de base para os setores orientados pela conformidade."

2. EPDM reforçado de alto desempenho

O EPDM tradicional é resistente, mas para ambientes mais exigentes - como vedações de alta pressão ou mangueiras de turbo automotivas - o desempenho deve ser mais avançado.

- EPDM nano-reforçado: A adição de nanoargila, grafenoou nanotubos de carbono aumenta a resistência à tração, a resistência à abrasão e a impermeabilidade a gases em mais de 20%.

- Sucesso experimental: Um estudo mostrou que 5 phr de nanoargila em EPDM curado com peróxido melhorou a resistência à tração de 11 MPa para 14 MPa e a permeabilidade ao gás foi reduzida em 35%.

- Metas principais:

- Gaxetas do sistema de escapamento para altas temperaturas

- Vedação da caixa de junção do painel solar

- Gabinetes de bateria para EV

3. Materiais inteligentes e autocurativos

A inovação está levando o EPDM de vedação passiva para funcionalidade ativa-introdução de propriedades de autocura e resposta que melhoram o ciclo de vida e reduzem os custos de manutenção.

- EPDM autocicatrizante:

- Agentes de cura microencapsulados que são liberados após a formação de rachaduras

- Sistemas de ligação Diels-Alder reversíveis acionados por calor (~120°C)

- Status: Atualmente em P&D ou escala pilotoA expectativa é que o produto esteja pronto para ser comercializado dentro de 5 a 10 anos.

- Potencial de aplicação:

- Gaxetas de infraestrutura de longa duração (pontes, túneis)

- Instalações solares remotas

- Painéis automotivos da parte inferior da carroceria

"O EPDM de amanhã não apenas resistirá aos danos, mas também se recuperará deles."

Resumo e perguntas frequentes: O que todo comprador deve saber

Ao concluirmos este guia detalhado, vamos reforçar os principais insights e fornecer respostas rápidas às perguntas mais comuns sobre compras de EPDM.

1. Perguntas frequentes (FAQs)

P: O EPDM pode ser usado em aplicações de mangueiras de combustível?

A: Não em sua forma pura. O EPDM tem baixa resistência a óleo e combustível. Para aplicações relacionadas a combustíveis, ele deve ser misturado com NBR ou quimicamente modificado para melhorar a resistência a hidrocarbonetos.

P: Qual é o teor ideal de ENB para o EPDM?

A: O conteúdo típico de ENB varia entre 4.5%-9%. O maior teor de ENB acelera a vulcanização, tornando-o ideal para produção de alta produtividade e cura rápida cenários, como linhas de extrusão automotiva.

P: O EPDM pode substituir a borracha de silicone em aplicações de vedação médica?

A: Não. Embora o EPDM seja altamente resistente a intempéries, ele não tem a biocompatibilidade e a pureza de silicone de grau médico. Não é recomendado para aplicações que exijam contato humano direto ou esterilização.

P: Quais certificações os materiais de EPDM devem ter para uso internacional?

A: Dependendo do aplicativo:

- ASTM D2000 para peças automotivas

- UL94 / RoHS / REACH para uso elétrico e retardador de chamas

- ISO 4633 / EN 681-1 para água potável e vedação de tubulações

P: O EPDM reciclado é adequado para peças de desempenho?

A: Somente para aplicativos não críticos. O EPDM reciclado é aceitável para tapetes antivibração, revestimentos inferiores ou enchimentos, mas não para vedação, isolamento ou componentes estruturais que exijam precisão mecânica.

2. Conclusões finais

- Borda do EPDM está em sua excelente resistência a intempéries, estabilidade térmica e isolamento elétricotornando-o indispensável nos setores automotivo, de construção e de energia.

- Pontos fracos, como baixa resistência a óleo ou baixa adesão podem ser atenuados por meio de estratégias de mistura, tratamento de superfície e formulação inteligente.

- O futuro do EPDM é verde, de alto desempenho e inteligente-com formulações sem halogênio, nano-reforços e tecnologias de autocura liderando a próxima onda de inovação.

"Escolher o composto de EPDM certo não se trata apenas de especificações, mas de combinar o desempenho com a finalidade, a aplicação e o valor de longo prazo."

Ainda não tem certeza de qual composto de EPDM é adequado para o seu projeto?

Deixe-me ajudar. Se você precisa de perfis de grau de extrusão, isolamento retardante de chamas ou gaxetas de alto alongamento, posso fornecer orientação personalizada com base em seus requisitos de desempenho e certificação.

Entre em contato ou explore nossa linha de produtos EPDM em www.kinsoe.com.

Vamos selar o sucesso - juntos.

Referências: