I. Introdução: Por que a resistência ambiental da borracha é importante

Quando comecei a trabalhar com componentes de borracha, presumi que todos eles eram feitos para durar, até que vi uma capa de cabo se desintegrar em menos de seis meses sob a luz do sol tropical. A verdade é que, a borracha é extremamente vulnerável a estresses ambientais se o tipo errado for usado.

Se estiver projetando vedações para fábricas de produtos químicos, cabos para instalações costeiras ou gaxetas para máquinas de alta temperatura, escolher a borracha certa não é apenas uma decisão técnica - é uma proteção contra falhas.

Vou lhe dar alguns exemplos do mundo real:

- No setor químicoAs mangueiras de borracha geralmente entram em contato com ácidos e óleos corrosivos. Um material como a borracha natural incharia ou se degradaria rapidamente.

- Próximo ao marEm geral, a umidade constante e a exposição ao sal causam estragos nos componentes de borracha padrão, levando ao crescimento de mofo e inchaço.

- Em sistemas elétricos externosOs raios UV racham e fragilizam o isolamento de borracha, a menos que ele seja formulado adequadamente.

- Sob calor extremoEm um ambiente de trabalho com muita pressão, como nos compartimentos do motor, a borracha comum simplesmente derrete, endurece ou perde a flexibilidade.

Esses não são casos raros. São desafios diários para engenheiros, compradores e designers de produtos que trabalham nos setores de construção, manufatura, automotivo e eletrônico.

Por isso, é fundamental entender a resistência ambiental da borracha.

Neste artigo, eu o orientarei:

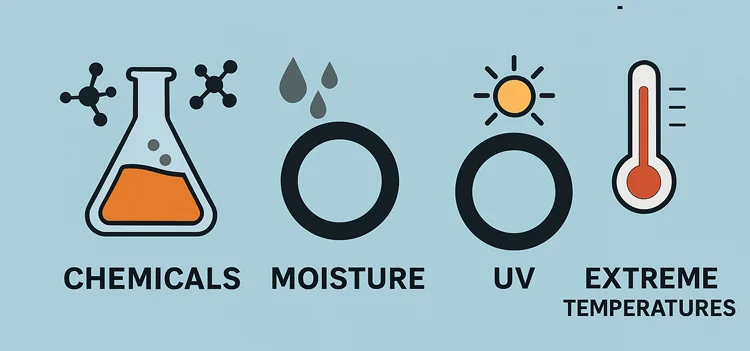

- O que realmente significa para a borracha resistir a produtos químicos, umidade, raios UV e temperatura

- Quais tipos de borracha se destacam nessas condições

- Conselhos práticos de seleção para diferentes aplicações

- Uma tabela de comparação de desempenho lado a lado para referência rápida

Vamos começar decodificando o que cada um desses termos de "resistência" realmente envolve.

II. Detalhamento do desempenho principal: Definição das "Quatro Grandes" Resistências

Se você está encarregado de selecionar a borracha para qualquer aplicação crítica, precisa de mais do que apenas termos genéricos como "durável" ou "à prova de intempéries". Você precisa de clareza. Em minha experiência, as quatro resistências a seguir são as que realmente definem se um material de borracha durará - ou falhará - em ambientes adversos:

1. Resistência química

A resistência química refere-se à capacidade da borracha de resistir a ataques ou à degradação quando exposta a ácidos, bases, óleos, combustíveis ou solventes. Não se trata apenas de danos à superfície - inclui inchaço, rachaduras, amolecimento ou perda total da integridade.

Dica importante: Nem toda borracha reage da mesma forma a todos os produtos químicos. Por exemplo, o silicone resiste a muitos álcoois, mas se decompõe em óleos minerais. Sempre combine a borracha com os produtos químicos específicos de seu ambiente.

"Não existe borracha universalmente resistente a produtos químicos - apenas borracha resistente a seu químicos".

2. Resistência à umidade

Refere-se à capacidade da borracha de evitar a absorção de água ou umidade do ar. Quando a borracha absorve água, ela pode inchar, perder a flexibilidade ou facilitar o crescimento microbiano. Em ambientes úmidos ou aplicações subaquáticas, isso pode ser um assassino silencioso.

Hidrofobicidade e baixa taxa de absorção de água são indicadores importantes. O EPDM e o silicone são conhecidos por sua excepcional resistência à umidade, o que os torna populares para telhados, vedação e isolamento.

3. Resistência aos raios UV

Os raios ultravioleta da luz solar podem romper as ligações moleculares da borracha, causando descascamento da superfície, rachaduras, descoloração e perda das propriedades mecânicas.

Sinais de baixa resistência aos raios UV:

- Rachaduras ou pó na superfície

- Perda de elasticidade

- Fragilidade e quebra sob flexão

Materiais como EPDM, silicone e CR (neoprene) têm resistência superior aos raios UV devido a seus backbones de polímeros saturados ou cargas protetoras.

4. Resistência a temperaturas extremas

Independentemente de você estar enfrentando calor elevado (acima de 150 °C) ou frio abaixo de zero (-40 °C), a borracha errada endurecerá, derreterá ou encolherá, levando a vazamentos catastróficos ou falhas mecânicas.

O que procurar:

- Uma ampla faixa de temperatura de serviço

- Capacidade de manter a elasticidade e a força de vedação em ambos os extremos do espectro

- Estabilidade de envelhecimento térmico para exposição prolongada

O silicone e a fluororubber (FKM) são excelentes nessa área, mantendo a flexibilidade e o desempenho de temperaturas abaixo de zero a mais de 200 °C.

Cada uma dessas resistências trata de uma ameaça ambiental diferente. Na próxima seção, mostrarei quais materiais de borracha realmente atendem a esses requisitos e como eles se comportam no uso na vida real.

III. Principais materiais de borracha para ambientes agressivos

Após testar dezenas de formulações e trabalhar com clientes de vários setores - do aeroespacial à construção civil -, descobri que os cinco materiais de borracha a seguir se destacam consistentemente por sua resistência ambiental. Cada um deles apresenta pontos fortes, limitações e casos de uso específicos. Vamos nos aprofundar.

1. Fluoroelastômero (FKM)

Se sua aplicação envolver produtos químicos agressivos ou altas temperaturas, o FKM é uma opção de primeira linha.

- Resistência química: Excepcional. Resiste a combustíveis, óleos, ácidos e muitos solventes.

- Faixa de temperatura: -20°C a +250°C

- Resistência aos raios UV e às intempéries: Forte resistência ao envelhecimento e ao ozônio.

- Resistência à umidade: Moderado, mas geralmente estável, a menos que esteja submerso.

- Aplicações típicas: Vedações aeroespaciais, revestimentos de mangueiras químicas, juntas de sistemas de combustível automotivos.

Principais percepções: O FKM é caro, mas quando a falha não é uma opção - especialmente com a exposição a hidrocarbonetos - vale cada centavo.

2. Monômero de etileno-propileno-dieno (EPDM)

O EPDM é meu material preferido para aplicações externas e sensíveis à umidade.

- Resistência à umidade: Excepcional - praticamente sem absorção de água.

- Resistência aos raios UV: Excelente para uso externo de longo prazo.

- Resistência química: Bom contra ácidos e álcalis à base de água, mas não é adequado para óleo ou combustível.

- Faixa de temperatura: -50°C a +150°C

- Aplicações típicas: Gaxetas para telhados, revestimento de cabos, vedações automotivas contra intempéries.

Econômico e durávelO EPDM é ideal quando a resistência ao óleo não é um requisito.

![]()

3. Borracha de silicone

O silicone combina estabilidade térmica inigualável com flexibilidade, o que o torna um dos favoritos em aplicações eletrônicas e de grau alimentício.

- Resistência à temperatura: Excepcional. Funciona de -60°C a +230°C sem perder a elasticidade.

- Resistência aos raios UV e à umidade: Excelente. Mantém a cor e a integridade em ambientes externos.

- Resistência química: Fraco contra solventes à base de óleo e combustível.

- Aplicações típicas: Vedações para fornos de alta temperatura, vedações para iluminação LED externa, tubos médicos.

Observação: Apesar de seu desempenho premium em calor e UV, evite usar silicone com fluidos à base de petróleo.

4. Borracha de nitrila butadieno hidrogenada (HNBR)

Pense no HNBR como uma versão mais resistente ao calor e ao ozônio da borracha nitrílica padrão.

- Resistência química: Resistente. Resiste a óleos, combustíveis e muitos líquidos de arrefecimento.

- Faixa de temperatura: -30°C a +150°C

- Resistência aos raios UV e à umidade: Moderado a bom.

- Aplicações típicas: Gaxetas de motores automotivos, vedações industriais resistentes a óleo.

Mais usado onde a resistência ao óleo e a força mecânica são essenciais sob calor.

5. Borracha de cloropreno (CR ou Neoprene)

O CR tem um desempenho versátil em ambientes externos e industriais em geral.

- Resistência aos raios UV e às intempéries: Bom. Resiste ao sol, ao ozônio e às intempéries.

- Resistência à umidade: Alta. Comum em usos marinhos e subaquáticos.

- Resistência química: Moderado: lida razoavelmente bem com ácidos e óleos fracos.

- Faixa de temperatura: -40°C a +120°C

- Aplicações típicas: Mangueiras externas, roupas de mergulho, jaquetas para cabos.

A CR busca um equilíbrio entre preço acessível e durabilidade geral.

Cada borracha tem sua própria "superpotência", e o truque é alinhar essa força com sua aplicação no mundo real. Na próxima seção, vou dividi-lo por ambiente de trabalho para que você possa combinar os materiais com as condições com mais confiança.

IV. Guia de seleção de materiais por condição ambiental

Selecionar a borracha certa não se trata apenas de conhecer os recursos do material - trata-se de alinhar esses recursos com as condições exatas que seu produto enfrentará. Veja como eu costumo combinar os tipos de borracha com o ambiente, com base em projetos reais e relatórios de falhas que encontrei.

1. Ambientes de corrosão química

Em fábricas de produtos químicos, laboratórios ou sistemas de combustível, a borracha está constantemente em contato com substâncias agressivas.

Materiais recomendados:

- Fluoroelastômero (FKM): Ideal para solventes orgânicos, combustíveis e ácidos fortes.

- HNBR: Bom para óleos, combustíveis e fluidos de arrefecimento com maior durabilidade.

Dicas de seleção:

- Identifique a exposição química exata (tipo, concentração e duração).

- Teste o inchaço, a fragilidade e a retenção de resistência sob contato repetido.

Alerta de falha: Um cliente usou EPDM para uma mangueira de combustível - em poucas semanas, ela inchou e rachou. Sempre verifique as tabelas de compatibilidade química antes de especificar a borracha.

2. Alta umidade e forte exposição a raios UV

Instalações externas, como equipamentos solares, revestimentos de cabos, telhados e componentes marítimos, são constantemente expostos à umidade e à luz solar.

Materiais recomendados:

- EPDM: Excelente desempenho contra UV e umidade.

- Borracha de cloropreno (CR): Resiliente em ambientes marinhos e de alta umidade.

- Silicone: Melhor onde a estabilidade UV e a alta temperatura coexistem.

Dicas de seleção:

- Opte por borrachas de polímeros saturados para uma vida útil mais longa em ambientes externos.

- Observe se há estabilizadores adicionais ou formulações resistentes a UV na folha de especificações.

Dica de design: Para juntas de invólucros elétricos expostos ao sol, sempre recomendo o EPDM em vez da borracha natural devido à sua estabilidade a longo prazo.

3. Condições de temperatura extremamente alta ou baixa

Temperaturas extremas são comuns em motores, fornos, refrigeração e equipamentos de inverno ao ar livre.

Materiais recomendados:

- Silicone: Excelente em ambientes criogênicos e de alta temperatura.

- FKM: Ideal para aplicações contínuas de alta temperatura com exposição a produtos químicos.

Dicas de seleção:

- Dê uma olhada em ambos temperaturas operacionais e de pico.

- Verifique se a borracha mantém o conjunto de compressão e a elasticidade após o envelhecimento térmico.

Pro Insight: Para vedações de freezer em cozinhas comerciais, o silicone supera o EPDM, mantendo-se flexível até -60°C sem rachaduras.

Em resumo, não deixe que um único ponto forte desvie sua decisão - cada ambiente exige uma análise equilibrada de várias propriedades de resistência. Na próxima seção, resumirei tudo em uma tabela de comparação clara para referência rápida.

V. Tabela de comparação de desempenho

Para ajudá-lo a fazer uma comparação rápida, compilei as métricas essenciais de desempenho dos cinco tipos de borracha que discutimos. Se estiver procurando materiais para gaxetas externas ou mangueiras químicas, esta tabela oferece uma visão geral rápida e prática.

| Tipo de borracha | Resistência química | Resistência à umidade | Resistência aos raios UV | Faixa de temperatura | Aplicações típicas |

|---|---|---|---|---|---|

| FKM (Viton) | ★★★★★ (Excelente) | ★★★☆☆ (Moderado) | ★★★★☆ (Forte) | -20°C a +250°C | Juntas do sistema de combustível, vedações químicas |

| EPDM | ★★★☆☆ (Moderado) | ★★★★★ (Excelente) | ★★★★★ (Excelente) | -50°C a +150°C | Vedações contra intempéries, coberturas, revestimento de cabos |

| Silicone | ★★☆☆☆ (Fraco) | ★★★★☆ (Forte) | ★★★★★ (Excelente) | -60°C a +230°C | Vedações para altas temperaturas, uso médico e externo |

| HNBR | ★★★★☆ (Forte) | ★★★☆☆ (Moderado) | ★★★☆☆ (Moderado) | -30°C a +150°C | Vedações de motor, mangueiras de combustível, uso industrial |

| CR (Neoprene) | ★★★☆☆ (Moderado) | ★★★★☆ (Forte) | ★★★★☆ (Forte) | -40°C a +120°C | Mangueiras para uso externo, roupas de mergulho, envoltórios de cabos |

Legenda:

★★★★★ = Excelente ★★★★☆ = Forte ★★★☆☆☆ = Moderado ★★☆☆☆☆ = Fraco

Essa tabela é a ferramenta que eu gostaria de ter tido no início de minha carreira - especialmente ao avaliar catálogos de fornecedores ou comparar folhas de dados de materiais. Mas, embora as tabelas sejam úteis, não tome decisões finais sem considerar seu ambiente de trabalho específico.

VI. Conclusão: Como fazer uma escolha inteligente e evitar falhas na borracha

Depois de anos trabalhando com borracha em vários setores - de sistemas de vedação automotivos a eletrônicos externos - aprendi uma regra de ouro:

Nunca escolha a borracha com base em uma única propriedade.

Já vi muitos projetos fracassarem porque uma equipe priorizou um recurso (como resistência ao calor) e negligenciou outro (como compatibilidade química). Por exemplo, o silicone pode suportar temperaturas escaldantes, mas se for colocado em um sistema de combustível, ele inchará e se degradará. Por outro lado, o FKM resiste a quase todos os produtos químicos, mas tem um preço mais alto e um desempenho limitado em baixas temperaturas.

Veja como eu abordo a seleção de borracha da maneira correta:

- Crie uma lista de verificação antes de fazer o sourcing:

- Com quais produtos químicos a borracha entrará em contato?

- Ele está exposto à água, à umidade ou submerso?

- Será ao ar livre, sob a luz do sol ou em ar rico em ozônio?

- Quais são as temperaturas máxima e mínima de serviço?

- Referência cruzada com dados de desempenho verificados:

Use folhas de dados técnicos de fabricantes confiáveis (como ASTM D2000 ou normas ISO) e sempre verifique as tabelas de compatibilidade para exposição a produtos químicos. - Solicite amostras para testes quando tiver dúvidas:

Simule suas condições reais de trabalho com cupons de teste antes de aumentar a escala. Algumas falhas só aparecem depois de 1.000 horas - não nas primeiras 10. - Parceria com fornecedores experientes:

Um bom fornecedor não se limita a vender borracha - ele o ajuda a resolver problemas. Na KINSOE, por exemplo, ajudamos os clientes a personalizar fórmulas e selecionar os compostos certos para seu ambiente exato.

Linha de fundo:

Não trate a seleção da borracha como uma reflexão tardia. Quando escolhido adequadamente, o composto de borracha correto protege seu sistema, garante uma longa vida útil e reduz os custos de manutenção.

Ainda não tem certeza de qual borracha é a melhor para sua aplicação? Entre em contato ao seu fornecedor de borracha com todas as suas condições ambientais-ou entre em contato conosco em KINSOEe eu ajudarei pessoalmente a orientar sua decisão.

Referências: