Introdução

Você já se perguntou como as modernas fitas de vedação conseguem combinar rigidez e flexibilidade em um único perfil? Em aplicações industriais e automotivas, as fitas de vedação desempenham um papel fundamental na proteção de interiores contra poeira, água, ruído e vibração. Porém, à medida que os requisitos de projeto se tornam mais complexos, fabricantes como nós da KINSOE recorrem a técnicas de produção avançadas para atender a essas demandas.

Uma dessas inovações é co-extrusão-um processo que permite que vários materiais sejam fundidos em um único perfil sem emendas. Essa tecnologia está transformando a forma como as soluções de vedação são projetadas e aplicadas, oferecendo vantagens funcionais e econômicas.

Neste artigo, darei a você uma guia técnico e prático para entender a coextrusão. Exploraremos como ela funciona, por que é tão valiosa na produção de tiras de vedação e os desafios e tendências futuras que estão moldando sua evolução. Seja você um comprador, gerente de produto ou simplesmente curioso sobre a engenharia avançada da borracha, encontrará aqui insights que o ajudarão a tomar melhores decisões.

Aqui está o que você pode esperar: Analisarei a tecnologia principal, mergulharei em aplicativos do mundo real e compartilharei as práticas recomendadas de nossas duas décadas de experiência no KINSOE.

1. O que é coextrusão?

1.1 Definição e princípio de funcionamento

A coextrusão é um processo de fabricação que permite que dois ou mais materiais sejam extrudados simultaneamente por meio de uma única matriz para formar um perfil unificado. Essa técnica permite que cada material retenha suas propriedades físicas exclusivas e, ao mesmo tempo, seja unido em uma estrutura perfeita.

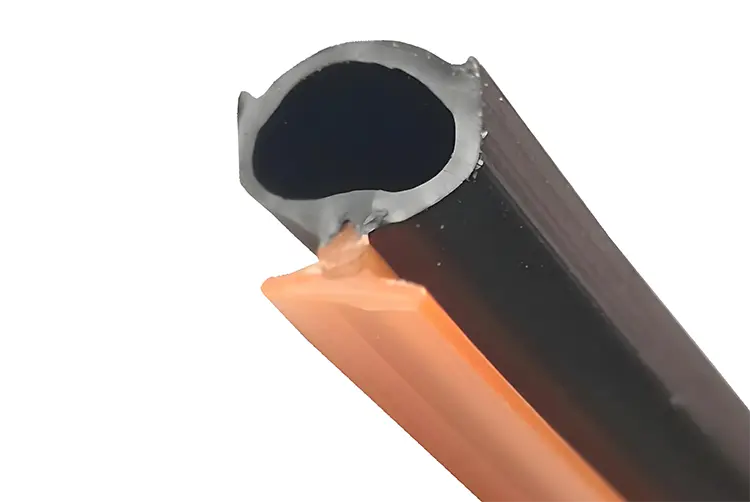

Diferentemente da extrusão de material único, que produz perfis de apenas um tipo de borracha ou polímero, a coextrusão combina materiais como EPDM sólido para maior rigidez e esponja de EPDM para flexibilidade em uma única execução. O resultado é uma tira de vedação composta com características personalizadas, como uma base firme para montagem e um bulbo macio para uma vedação eficaz.

O processo envolve várias extrusoras que alimentam uma matriz especialmente projetada, onde seus fluxos convergem e formam a seção transversal desejada. O controle preciso da temperatura, da pressão e das taxas de fluxo garante a colagem adequada e dimensões consistentes.

Sugestão de diagrama: Uma ilustração simples que mostra duas extrusoras alimentando materiais diferentes em uma matriz de coextrusão, fundindo-se em um único perfil de fita de vedação.

Essa integração perfeita não apenas melhora a funcionalidade, mas também aprimora a qualidade estética do produto final, eliminando a necessidade de adesivos ou junções mecânicas.

1.2 Por que a coextrusão é usada em fitas de vedação

Então, por que a coextrusão se tornou um divisor de águas na fabricação de tiras de vedação? A resposta está em sua capacidade de combinar diferentes propriedades de materiais em um único perfilque os métodos tradicionais de extrusão ou montagem não conseguem alcançar com a mesma eficiência.

Por exemplo, uma vedação de porta de carro coextrudada pode apresentar:

- Uma base rígida de EPDM para garantir uma forte aderência ao flange de metal.

- Um bulbo de esponja macia para proporcionar excelente compressão e vedação contra água, ar e ruído.

Isso elimina a necessidade de processos secundários, como colagem ou fixadores mecânicos, agilizando a produção e melhorando a durabilidade a longo prazo.

Além disso, a coextrusão ajuda:

- Reduzir os custos de produção minimizando as etapas de montagem.

- Aumentar a flexibilidade do designpermitindo seções transversais mais complexas.

- Melhorar o desempenho do produtoCada material é otimizado para seu papel funcional.

Aproveitando essa tecnologia, nós da KINSOE podemos fornecer soluções de vedação personalizadas que atendem aos exigentes padrões industriais e automotivos, mantendo a produção eficiente e econômica.

2. Tiras de vedação coextrudadas: Materiais e estruturas

2.1 Materiais comuns

A escolha dos materiais certos é fundamental na coextrusão, pois cada camada tem uma finalidade distinta na tira de vedação final. Na KINSOE, geralmente trabalhamos com:

- EPDM (monômero de etileno-propileno-dieno): Disponível nas formas sólida e esponjosa, EPDM é valorizado por sua excelente resistência a intempéries, ozônio e temperatura. É ideal para aplicações automotivas e industriais externas.

- TPE (elastômero termoplástico): Oferece a flexibilidade da borracha com a capacidade de processamento dos plásticos, o que a torna uma opção popular para perfis de material duplo.

- PVC (cloreto de polivinila): Geralmente usado para componentes rígidos devido à sua eficiência de custo e resistência química moderada.

- Silicone: Escolhido para ambientes de alta temperatura ou aplicações que exigem conformidade com o grau alimentício.

Ao projetar tiras coextrudadas, a compatibilidade de materiais é fundamental. O emparelhamento inadequado pode levar a uma adesão ruim, incompatibilidade térmica ou falha prematura. Para resolver esse problema, usamos camadas de gravatas ou promotores de adesão para garantir uma forte ligação entre as camadas.

Principais percepções: A coextrusão multimaterial não se trata apenas de combinar dois materiais quaisquer, mas de projetá-los para que trabalhem juntos sem problemas em condições reais.

2.2 Estruturas compostas típicas

As tiras de vedação coextrudadas são fornecidas em várias estruturas compostas, cada uma projetada para atender a requisitos funcionais específicos. As configurações mais comuns incluem:

- Sólido + esponja: Usando o mesmo material de base (como EPDM), mas com densidades diferentes. A parte sólida fornece suporte estrutural, enquanto a seção de esponja oferece compressibilidade superior para uma vedação eficaz.

- Perfis de material duplo: Combinação de dois materiais distintos, como um TPE rígido para resistência à aderência e um EPDM ou PVC macio para flexibilidade e vedação.

- Perfis de dureza múltipla: Obtenção de zonas de dureza variada dentro do mesmo material para otimizar diferentes partes da tira para aderência, vedação ou amortecimento.

Sugestão de diagrama: Vistas em seção transversal mostrando

- uma base sólida com um bulbo de esponja,

- um perfil de material duplo (rígido + flexível),

- um projeto de zona tripla com segmentos duros, médios e macios.

Esses designs permitem que fabricantes como a KINSOE forneçam tiras de vedação que desempenham várias funções - aderência, vedação, amortecimento de vibrações e até mesmo acabamento estético - tudo em um único produto simplificado.

3. Aplicações no setor automotivo e industrial

3.1 Aplicativos automotivos

No setor automotivo, as tiras de vedação coextrudadas são essenciais para a criação de vedações duráveis e multifuncionais. Os usos comuns incluem:

- Vedações da porta do carro: Apresenta uma base rígida de EPDM para fixação segura ao flange de metal e um bulbo de esponja macia que se comprime para evitar a entrada de ar e água.

- Guias de canal de janela: Proporciona um caminho suave e de baixo atrito para o movimento do vidro, além de oferecer resistência às intempéries.

- Vedações do porta-malas: Projetado para manter a compressão e o ressalto consistentes durante anos de ciclos de abertura e fechamento.

Essas aplicações não apenas melhoram as características de ruído, vibração e aspereza (NVH) do veículo, mas também contribuem para a eficiência energética ao garantir a vedação hermética.

Insight do mundo real: Na KINSOE, fornecemos vedações automotivas coextrudadas que atendem aos padrões OEM para marcas de carros de luxo, em que o desempenho e a estética são igualmente essenciais.

3.2 Aplicativos industriais

As fitas de vedação coextrudadas não se limitam ao uso automotivo - elas são igualmente vitais em todos os setores industriais. As aplicações típicas incluem:

- Conectores de dutos HVAC: Combinação de uma borda rígida para montagem com uma superfície de vedação flexível que acomoda o movimento e a expansão térmica.

- Vedação de janelas e portas de edifícios: Oferece resistência superior às intempéries e isolamento térmico, integrando zonas de vedação macias e bases de aderência firmes.

- Gabinetes para equipamentos especializados: Oferece resistência a poeira, água e produtos químicos para máquinas ou eletrônicos sensíveis.

Essas soluções ajudam os setores a atender a padrões ambientais e de desempenho cada vez mais rigorosos e, ao mesmo tempo, simplificam os processos de instalação.

Benefício prático: Com o uso de tiras coextrudadas, os clientes industriais podem reduzir o número de peças e o tempo de montagem, levando a uma produção mais rápida e a custos totais mais baixos.

3.3 Estudos de caso

Para ilustrar os benefícios da coextrusão, gostaria de compartilhar dois exemplos do mundo real:

Caso 1: Vedação de porta automotiva para condições climáticas extremas

Um fabricante de automóveis europeu enfrentou problemas de vazamento de água em climas frios. Desenvolvemos uma combinação de vedação em EPDM coextrudado:

- Uma base densa de EPDM para uma fixação forte na moldura da porta.

- Um bulbo de esponja microcelular para compressão e recuperação superiores, mesmo em temperaturas abaixo de zero.

Resultado: O selo reprojetado reduziu os pedidos de garantia em 35% no primeiro ano.

Caso 2: Conector de duto flexível para HVAC

Um fornecedor de sistemas HVAC precisava de um conector que fosse fácil de instalar, mas que pudesse suportar a vibração constante. Criamos um perfil de material duplo com:

- Bordas de PVC rígido para instalação com parafusos.

- Centro em TPE macio para absorver a vibração e vedar os vazamentos de ar.

Resultado: O tempo de instalação diminuiu em 20% e a vida útil do produto aumentou em 40%.

Esses casos destacam como a coextrusão não é apenas uma opção de fabricação - é uma ferramenta de design estratégico para atender às necessidades de aplicações exigentes.

4. Vantagens da coextrusão

4.1 Flexibilidade do projeto

Uma das vantagens mais atraentes da coextrusão é sua incomparável flexibilidade de design. Com esse processo, podemos projetar tiras de vedação que integram várias propriedades de materiais em um único perfil contínuo.

Isso nos permite:

- Crie seções transversais complexas que combinem zonas rígidas e macias para prender e vedar.

- Incorporar recursos como lábios, aletas ou bulbos sem operações secundárias.

- Personalize perfis para atender às necessidades exclusivas dos clientes, desde flanges automotivos até gabinetes de equipamentos industriais.

Ponto principal: A coextrusão elimina a necessidade de adesivos ou fixadores mecânicos entre os componentes, reduzindo os possíveis pontos de falha e melhorando a confiabilidade a longo prazo.

4.2 Otimização de desempenho

As fitas de vedação coextrudadas não são apenas projetos inteligentes - elas proporcionam melhorias tangíveis de desempenho. Ao combinar materiais com propriedades complementares, conseguimos:

- Desempenho aprimorado da vedação: As seções de esponja macia se adaptam a superfícies irregulares, garantindo vedações herméticas e estanques.

- Redução de ruído e vibração: As zonas flexíveis integradas atuam como amortecedores, melhorando o conforto acústico em veículos e reduzindo o ruído de equipamentos em ambientes industriais.

- Durabilidade em condições dinâmicas: Os perfis coextrudados mantêm sua forma e funcionalidade mesmo sob compressão repetida, flutuações de temperatura ou exposição a produtos químicos.

Esse nível de desempenho seria difícil - se não impossível - de ser alcançado com perfis de material único ou métodos de pós-montagem.

4.3 Eficiência de custo

Outra grande vantagem da coextrusão é eficiência de custostanto em aplicações de produção quanto de uso final.

Veja como isso ajuda:

- Etapas de montagem reduzidas: Como vários materiais são combinados em uma única execução de extrusão, não há necessidade de colagem, soldagem ou união mecânica posterior.

- Menor desperdício de material: O projeto preciso da matriz e os processos de extrusão controlados minimizam o excesso de material e os resíduos.

- Cadeia de suprimentos simplificada: Os clientes recebem um produto pronto para instalar, reduzindo os custos de processamento secundário e de estoque.

Na KINSOE, já vimos clientes atingirem até 15% economia de custos ao mudar de vedações montadas em várias partes para nossas soluções coextrudadas - sem comprometer a qualidade ou o desempenho.

5. Desafios da coextrusão

5.1 Problemas de compatibilidade de materiais

Embora a coextrusão ofereça vantagens impressionantes, ela também apresenta desafios técnicos. O mais crítico é compatibilidade de materiais.

Dois materiais diferentes podem ser usados:

- Falha na ligação adequada, levando a delaminação sob estresse ou mudanças de temperatura.

- Exposição encolhimento diferencial durante o resfriamento, criando tensões internas que distorcem o perfil.

- Ter taxas de expansão térmica incompatíveisque pode causar rachaduras ou deformações com o tempo.

Para resolver esses problemas, fabricantes como o KINSOE geralmente usam promotores de adesão ou camadas de gravatas-materiais intermediários especiais projetados para melhorar a ligação entre polímeros incompatíveis.

Conclusão: A coextrusão bem-sucedida depende da seleção cuidadosa e da formulação de materiais que trabalhem juntos tanto no processamento quanto nas condições do mundo real.

5.2 Dificuldades de controle de processos

A precisão é tudo na coextrusão. Mesmo pequenas variações nos parâmetros de processamento podem levar a defeitos como:

- Inconsistências de densidade entre as camadas sólida e esponjosa, resultando em compressão desigual ou desempenho de vedação.

- Problemas de formação de espuma e cura em zonas de esponja, onde o controle inadequado pode criar pontos fracos ou imperfeições na superfície.

- Desequilíbrios de fluxo entre os materiais, causando distorção na interface ou dilatação da matriz, o que altera a forma pretendida do perfil.

Na KINSOE, superamos esses desafios usando linhas de extrusão avançadas com monitoramento em tempo real para temperatura, pressão e taxas de fluxo. O ajuste fino desses parâmetros garante que cada camada mantenha sua integridade e que o produto acabado atenda a tolerâncias dimensionais rigorosas.

5.3 Limitações de ferramentas e projeto

Outro desafio importante na coextrusão está em Projeto de ferramentas e perfis. Como diferentes materiais fluem em diferentes taxas e viscosidades, a matriz deve ser projetada para acomodar:

- Morre bem: A tendência dos materiais de se expandirem após saírem da matriz, o que pode distorcer as dimensões da seção transversal.

- Distorção de interface: Zonas de convergência irregulares podem levar a defeitos na superfície ou a uma ligação fraca nos limites do material.

- Problemas de qualidade da superfície: Como listras ou texturas ásperas onde os materiais se encontram.

Para minimizar esses riscos, nós da KINSOE contamos com Simulações CAD 3D durante o projeto da matriz. Isso nos permite prever o comportamento do fluxo, equilibrar as geometrias dos canais e garantir transições suaves entre os materiais - tudo isso antes do início da produção real.

6. Soluções e práticas recomendadas

6.1 Otimização da formulação do material

Uma das maneiras mais eficazes de enfrentar os desafios da coextrusão é por meio de otimização da formulação de materiais. Na KINSOE, selecionamos cuidadosamente os polímeros e aditivos para garantir:

- Forte adesão entre camadas: Uso de promotores de adesão ou camadas de ligação quando os materiais têm naturezas químicas diferentes.

- Taxas de cura consistentes: Para que as seções sólidas e de esponja se assentem uniformemente sem criar tensões internas.

- Compatibilidade térmica: Combinação de materiais com taxas de expansão semelhantes para evitar delaminação ou empenamento.

Ao fazer o ajuste fino dessas formulações, podemos criar tiras de vedação coextrudadas com desempenho confiável, mesmo em aplicações exigentes, como portas automotivas ou gabinetes industriais.

6.2 Considerações sobre o projeto do molde

Uma matriz bem projetada é a espinha dorsal de uma coextrusão bem-sucedida. Para obter perfis precisos e sem defeitos, nós da KINSOE nos concentramos em:

- Balanceamento de canais de fluxo: Garantir que os dois materiais cheguem à zona de convergência com a mesma taxa e pressão para evitar distorções.

- Zonas de convergência suave: Evita a turbulência onde os materiais se encontram, o que pode causar uma ligação fraca ou estrias na superfície.

- Gerenciamento térmico: Incorporação de zonas de aquecimento e resfriamento na matriz para manter a viscosidade ideal para cada material.

Essas considerações de projeto, combinadas com ferramentas avançadas de simulação, nos permitem produzir perfis complexos com o mínimo de tentativa e erro na área de produção.

6.3 Controle dos parâmetros do processo

A precisão nos parâmetros do processo é fundamental para garantir a qualidade das fitas de vedação coextrudadas. Na KINSOE, mantemos um controle rígido sobre:

- Temperatura: Manter cada material dentro de sua faixa ideal de processamento para evitar a degradação ou a cura incompleta.

- Pressão: Equilíbrio da pressão em todos os canais de extrusão para evitar fluxo desigual e distorção.

- Velocidade de extrusão: Ajuste das velocidades da linha para sincronizar a entrega de material e evitar defeitos na interface.

Também empregamos sistemas de monitoramento automatizado para detectar variações em tempo real. Isso permite correções rápidas, reduzindo o risco de defeitos dispendiosos e garantindo que cada metro de extrusão atenda aos rigorosos padrões de qualidade.

6.4 Técnicas de inspeção de qualidade

Mesmo com materiais e processos otimizados, uma inspeção de qualidade rigorosa é essencial para garantir o desempenho. Na KINSOE, nossas práticas de inspeção incluem:

- Análise de corte transversal: Corte e análise de amostras para verificar a uniformidade, a resistência da colagem e a precisão dimensional.

- Testes de compressão e rebote: Garantia de que as seções de esponja proporcionem vedação consistente sob compressão repetida.

- Verificações de defeitos de superfície: Identificação de falhas visuais, como estrias, vazios ou texturas ásperas em interfaces de materiais.

- Teste de adesão: Confirmação de que as ligações multimateriais podem suportar ciclos térmicos e estresses mecânicos.

Essas verificações de qualidade nos ajudam a fornecer tiras de vedação coextrudadas que não apenas atendem, mas também superam as expectativas dos clientes industriais e automotivos.

7. Tendências futuras em coextrusão

Olhando para o futuro, a tecnologia de coextrusão está evoluindo para atender às crescentes demandas por sustentabilidade, desempenho e inovação de design. As principais tendências incluem:

- Materiais leves e ecologicamente corretos: Desenvolvimento de elastômeros de base biológica e polímeros recicláveis para soluções de vedação mais ecológicas.

- Projeto e automação avançados de matrizes: Uso de ferramentas de simulação orientadas por IA e linhas de extrusão inteligentes para maior precisão e menor tempo de inatividade.

- Reciclagem de vários materiais: Técnicas de recuperação e reutilização de resíduos coextrudados, apoiando modelos de fabricação circular.

Na KINSOE, estamos investindo ativamente nessas inovações para ajudar nossos clientes a permanecerem à frente nos setores em que as soluções de vedação são essenciais para a eficiência energética, a conformidade ambiental e a longevidade do produto.

Conclusão

A coextrusão transformou a maneira como as fitas de vedação são projetadas e fabricadas, oferecendo flexibilidade de design, otimização do desempenhoe eficiência de custos. Desde vedações de portas automotivas que resistem a climas extremos até gaxetas industriais que simplificam a instalação, as vantagens dessa tecnologia são claras.

Mas alcançar esses benefícios exige mais do que apenas maquinário - exige conhecimento especializado em ciência dos materiais, engenharia de precisão e controle de processos. É aí que a KINSOE se destaca. Com mais de 20 anos de experiência, fornecemos soluções personalizadas de coextrudados que atendem aos requisitos rigorosos de diversos setores.

Se você estiver procurando por soluções inovadoras de vedação adaptados à sua aplicação, eu o incentivo a Entre em contato conosco hoje mesmo. Juntos, podemos projetar um perfil coextrudado que ofereça desempenho e valor para seu projeto.

(FAQ)

Q1: O que é coextrusão em tiras de vedação?

A coextrusão é um processo em que dois ou mais materiais são extrudados juntos para formar uma única tira de vedação. Ela permite a combinação de zonas rígidas e flexíveis em um único perfil para melhorar o desempenho e a flexibilidade do projeto.

P2: Por que a coextrusão é usada na vedação automotiva?

A coextrusão permite que as vedações de portas e janelas de automóveis tenham uma base rígida para fixação segura e um bulbo macio para vedação eficaz contra ruído, água e poeira.

Q3: Quais materiais são usados nas tiras de vedação coextrudadas?

Os materiais comuns incluem EPDM sólido e esponjoso, TPE, PVC e silicone. A seleção do material depende das necessidades de durabilidade, flexibilidade e resistência ambiental.

Q4: Quais são as vantagens da coextrusão para aplicações industriais?

A coextrusão reduz as etapas de montagem, melhora o desempenho da vedação e permite perfis personalizados de vários materiais para vedações de HVAC, edifícios e equipamentos.

Q5: Que desafios a coextrusão resolve?

Ele elimina adesivos ou fixadores, agiliza a produção, melhora a vedação em condições dinâmicas e atende aos exigentes padrões de OEM.