Os fluoropolímeros são materiais de alto desempenho sintetizados pela homopolimerização ou copolimerização de monômeros contendo flúor. Graças às ligações excepcionalmente fortes de carbono-flúor (C-F) em sua estrutura molecular, esses materiais apresentam propriedades exclusivas e superiores em comparação com os polímeros convencionais.

A alta energia de ligação da ligação C-F confere excelente estabilidade térmica e química à estrutura do polímero, resultando em excelente resistência às intempéries. Além disso, o pequeno raio atômico e a baixa polarizabilidade do flúor contribuem para características superficiais distintas, como comportamento antiaderente, baixo atrito, repelência à água e resistência à corrosão, bem como um desempenho elétrico e óptico notável, incluindo alto isolamento, baixa constante dielétrica e alta transmitância de luz.

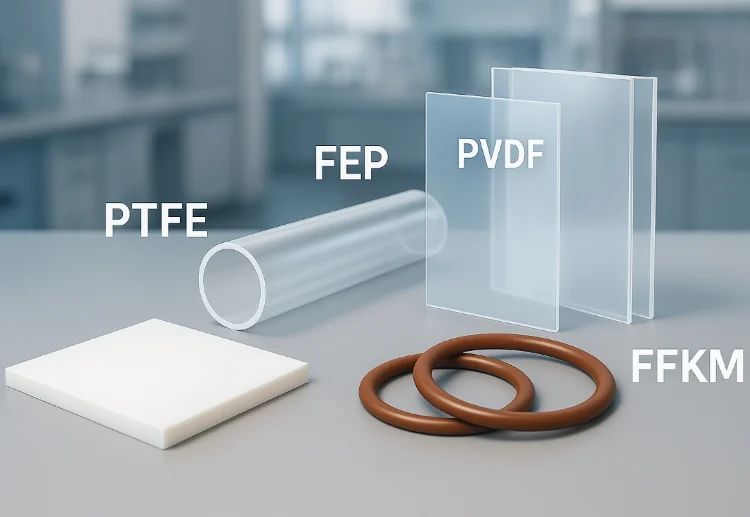

Os fluoropolímeros são geralmente classificados em fluororresinas, fluoroelastômeros (fluororubbers) e outros fluoropolímeros especiais. PTFE, PVDF e FEP são as fluorresinas mais usadas, representando mais de 90% do mercado global. Os tipos comuns de fluoroelastômeros incluem FKM, FEPM, FFKM e outros. Outros fluoropolímeros especializados incluem poliimidas fluoradas, poliuretanos, poliésteres, epóxis e perfluoropoliéteres.

Este artigo apresenta uma visão geral detalhada de mais de 30 fluoropolímeros comuns, destacando suas propriedades, estruturas e aplicações reais em setores como aeroespacial, eletrônico, automotivo e de processamento químico.

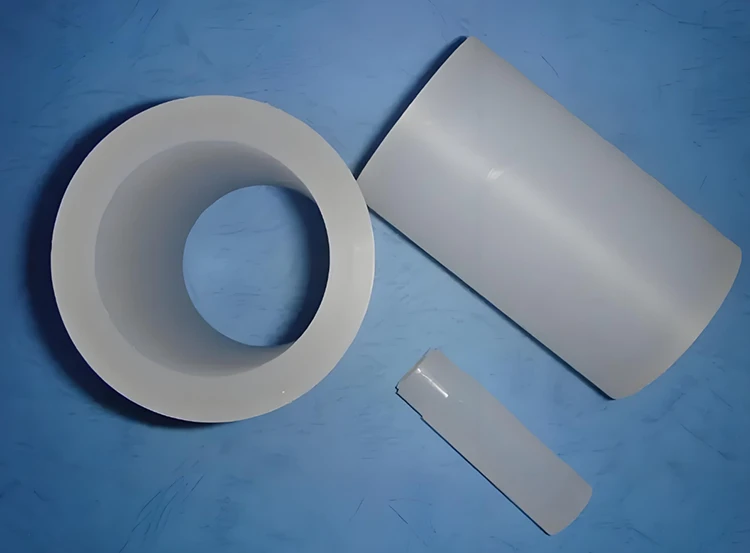

PTFE (politetrafluoretileno)

O PTFE, amplamente conhecido por nomes comerciais como "Teflon" e "4F", é frequentemente chamado de "Rei dos Plásticos" devido à sua excepcional combinação de propriedades químicas, térmicas e elétricas.

O PTFE é um polímero cristalino produzido por meio da polimerização por radiação livre do tetrafluoroetileno (TFE). Ele tem um alto ponto de fusão de 327°C e uma viscosidade de fusão extremamente alta - até 1010 Pa-s a 380°C, o que dificulta o processamento por meio de métodos termoplásticos convencionais. O material tem uma densidade de 2,13-2,19 g/cm³.

Apresenta excelente resistência química, uma baixa constante dielétrica (2,1) e estabilidade térmica em uma ampla faixa de temperaturas e frequências. O PTFE permanece mecanicamente estável de -196°C a 260°C, com alta resistência ao impacto mesmo em baixas temperaturas. Entretanto, ele tem resistência à tração, resistência ao desgaste e resistência à fluência relativamente baixas em comparação com outros plásticos de engenharia.

Para superar essas limitações, o PTFE é frequentemente modificado com aditivos, como fibras de vidro, carbono, bronze ou grafite, que melhoram seu desempenho mecânico para aplicações específicas.

Junta de PTFE

Uma das características mais notáveis do PTFE é seu coeficiente de atrito extremamente baixo - mais baixo do que o de quase qualquer outro material sólido. Ele também tem um Índice Limitante de Oxigênio (LOI) muito alto, de até 95%, o que significa que é altamente retardador de chamas e não suporta combustão.

As aplicações típicas do PTFE incluem revestimentos resistentes à corrosão, tubos e conexões para produtos químicos, trocadores de calor, vedações, isoladores, componentes médicos e revestimentos em pó de alto desempenho.

Poliimida fluorada (FPI)

A poliimida fluorada (FPI) é um polímero rígido e de alto desempenho que apresenta uma estrutura altamente regular com anéis de imida em seu backbone. Ele é sintetizado pela reação de dianidridos fluorados com diaminas fluoradas por meio de policondensação por fusão ou solução, seguida de imidização para formar ácido poliamico fluorado (FPAA).

A FPI mantém os atributos bem conhecidos da poliimida (PI) tradicional, incluindo alta resistência à tração, resistência ao calor, estabilidade dimensional e durabilidade à flexão, além de oferecer maior transparência, isolamento elétrico e baixa constante dielétrica. Essas características tornam o FPI particularmente adequado para aplicações eletrônicas avançadas, como telas OLED, em que a alta transmitância óptica é fundamental. Os usos comuns incluem filmes de cobertura, camadas de painel de tela sensível ao toque (TSP) e filmes de suporte de alta transmitância.

O FPI pode ser classificado de várias maneiras:

- Por estrutura química: Tipo de éter difenílico, tipo de homofenila, tipo de benzofenona e tipo de bifenila FPI

- Por família de polímeros: Polieterimida fluorada (FPEI), poliamidimida fluorada (FPAI)

- Por grau de fluoração: PI perfluorado vs. PI parcialmente fluorado

Impulsionado pela demanda em setores de ponta, como eletrônicos flexíveis e sistemas de gerenciamento térmico, o mercado global de FPI continua a crescer. No entanto, as principais tecnologias continuam concentradas no Japão e nos Estados Unidos, com o Japão respondendo por aproximadamente 90% da produção global.

Embora a China tenha alcançado a produção em larga escala de alguns monômeros de baixa barreira, como o dianidrido de ácido bifeniltetracarboxílico (BPDA) e o dianidrido piromelítico (PMDA), os monômeros especiais, como o hexafluorodianidrido (6FDA), só recentemente estão obtendo avanços na fabricação nacional, reduzindo a dependência de fontes estrangeiras.

Copolímero de clorotrifluoretileno-éter vinílico (FEVE)

Para superar as limitações do PVDF em aplicações de revestimento, pesquisadores do Japão e dos Estados Unidos desenvolveram resinas de fluorocarbono contendo grupos funcionais de hidroxila. Em 1982, a Asahi Glass do Japão lançou o FEVE, um copolímero de fluoro-olefinas e éter vinílico, com o nome comercial de Lumiflon.

O FEVE é um copolímero alternado composto de monômeros de fluoreto de vinila e monômeros de éter (ou éster) de vinila. As unidades de fluoreto de vinila formam uma estrutura protetora em torno dos segmentos de éter de vinila, aumentando a durabilidade. Os grupos hidroxila e carboxila nas unidades de éter vinílico permitem que o FEVE tenha ligações cruzadas com isocianatos, possibilitando processos de cura convencionais sem a necessidade de sinterização em alta temperatura.

Por esse motivo, o FEVE é solúvel em ésteres, cetonas e solventes aromáticos e pode ser aplicado usando métodos de revestimento padrão. Ele pode se formar:

- Revestimentos de bake de componente único e temperatura média usando poliisocianatos bloqueados ou resinas de melamina

- Revestimentos de dois componentes, com cura em temperatura ambiente, quando combinados com poliisocianatos (por exemplo, HDI biureto ou HDI trimer)

Esses revestimentos de poliuretano fluorado oferecem excepcional resistência a intempéries, resistência química (ácidos, álcalis, solventes) e retenção de brilho a longo prazo, o que os torna ideais para acabamentos arquitetônicos de alto desempenho e revestimentos anticorrosivos para serviços pesados.

Etileno-propileno fluorado (FEP)

O FEP é um fluoropolímero processável por fusão formado pela copolimerização do tetrafluoroetileno (TFE) e do hexafluoropropileno (HFP). É um plástico macio e cristalino com um ponto de fusão de 304°C e uma densidade de 2,15 g/cm³.

Embora o FEP tenha menor resistência à tração, resistência ao desgaste e resistência à fluência em comparação com muitos plásticos de engenharia, ele oferece excelente inércia química e estabilidade térmica. Sua constante dielétrica permanece baixa (2,1) em uma ampla faixa de temperaturas e frequências. Não é inflamável, com um índice de oxigênio limitante (LOI) de até 95%, e mantém o desempenho em condições criogênicas de até 392°C.

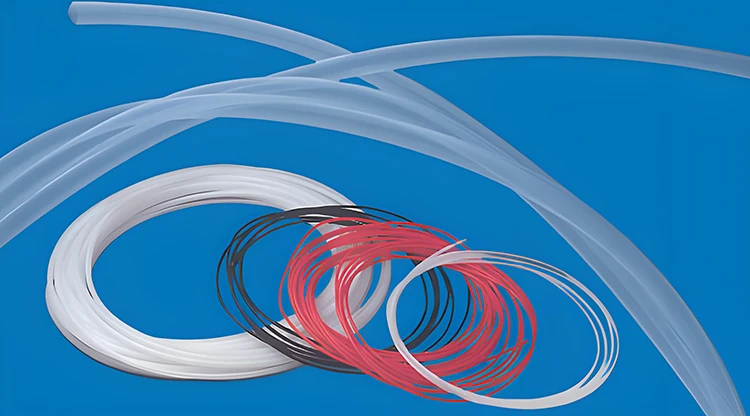

Tubo FEP

O FEP está disponível em grânulos para extrusão e moldagem, em forma de pó para leito fluidizado ou revestimento eletrostático e como dispersão aquosa. Os produtos semiacabados incluem filmes, barras, folhas e monofilamentos.

As principais aplicações da FEP incluem:

- Revestimentos para tubos, válvulas e equipamentos de processamento químico

- Revestimentos de superfície para rolos e folhas de liberação

- Fiação e cabeamento - por exemplo, fios de conexão de aeronaves, cabos de reforço, sistemas de alarme, cabos de registro de poços de petróleo e cabos planos de fita

- Energia solar - o filme FEP é usado como revestimento em coletores solares

Policlorotrifluoretileno (PCTFE)

O PCTFE é um fluoropolímero termoplástico de alto desempenho sintetizado por meio de polimerização de radiação livre de clorotrifluoretileno (CTFE). Ele apresenta uma estrutura de cadeia linear com repetição de -CF2-CClF-. Originalmente desenvolvido pela IG Farben na Alemanha na década de 1930, o PCTFE ganhou destaque durante o Projeto Manhattan como um material essencial para a separação de isótopos de urânio. Ele foi comercializado em 1949 com o nome "Kel-F" pela 3M nos EUA.

Tubo de PCTFE

O PCTFE tem excelente resistência química, estabilidade térmica, baixa absorção de umidade e propriedades superiores de barreira a gases. Os átomos de flúor na estrutura molecular proporcionam inércia, enquanto a presença de cloro melhora a resistência mecânica, a dureza e a estabilidade dimensional.

Embora sua resistência química e estabilidade térmica sejam ligeiramente inferiores às do PTFE e do FEP devido às ligações C-Cl, o PCTFE as supera em termos de rigidez, resistência à fluência e impermeabilidade. Ele permanece estável na maioria dos ambientes agressivos, só se rompendo em contato com metais alcalinos fundidos ou ácidos oxidantes fortes em altas temperaturas.

Principais propriedades do PCTFE:

- Ponto de fusão: ~210°C

- Faixa de temperatura utilizável: -100°C a 150°C

- Alta precisão dimensional e clareza óptica

- Taxa de transmissão de vapor de água extremamente baixa

Os aplicativos comuns incluem:

- Vedações e juntas do sistema de vácuo

- Tubos transparentes e visores de nível

- Peças de isolamento elétrico

- Dispositivos farmacêuticos e médicos

- Componentes aeroespaciais e nucleares

Fluoreto de polivinilideno (PVDF)

O PVDF é um fluoropolímero semicristalino derivado da polimerização do fluoreto de vinilideno (VDF) ou de sua copolimerização com pequenas quantidades de outros monômeros fluorados. Com um teor de flúor de aproximadamente 60%, o PVDF oferece um excelente equilíbrio de propriedades químicas, mecânicas e elétricas.

Esse material de alto desempenho apresenta excepcional resistência a produtos químicos, radiação UV, intempéries e oxidação. Ele também oferece excelente resistência à tração, resistência ao impacto, dureza e resistência ao desgaste. A faixa de temperatura operacional do PVDF normalmente vai de -60°C a 150°C, o que o torna adequado para aplicações estruturais e químicas.

Folha de PVDF

Principais propriedades do PVDF:

- Alta pureza e excelente resistência química

- Resistência superior à fadiga e à fluência

- Bom retardamento de chamas e desempenho de isolamento

- Excelente processabilidade por meio de moldagem por injeção, extrusão e soldagem

Principais áreas de aplicação:

- Indústria petroquímica: Material de revestimento para tubos, válvulas, tanques e trocadores de calor

- Eletrônicos: Sistemas de transporte de produtos químicos de alta pureza na fabricação de semicondutores

- Revestimentos: Usado em tintas de fluorocarbono de alto desempenho para arquitetura

- Armazenamento de energia: Aglutinantes, separadores, géis e adesivos para baterias de íons de lítio - um mercado em rápido crescimento para o PVDF

Politetrafluoretileno (PFA) fusível

O PFA, abreviação de perfluoroalcoxialcano, é um fluoroplástico totalmente fluorado que mantém todas as propriedades excepcionais do PTFE, como inércia química, superfície antiaderente e estabilidade térmica, além de ser processável por fusão. Isso torna o PFA uma alternativa ideal ao PTFE para aplicações que exigem formas complexas e moldagem de precisão.

O PFA é produzido pela copolimerização do tetrafluoroetileno (TFE) com éteres perfluoroalquil vinílicos. Essa estrutura de copolímero reduz a viscosidade da fusão e melhora a adesão da fusão sem sacrificar as características de alto desempenho associadas ao PTFE.

Tubo de PFA

Principais propriedades do PFA:

- Temperatura de serviço contínuo: -80°C a 260°C

- Excelente resistência a praticamente todos os produtos químicos

- Baixo coeficiente de atrito e excelente comportamento antiaderente

- Propriedades de isolamento elétrico estáveis em todas as temperaturas

- Alta resistência à tração com alongamento de 100-300%

- Resistência superior à radiação e retardamento de chamas

- Biocompatibilidade - seguro para implantes e dispositivos médicos

Aplicações comuns:

- Vedações, gaxetas e revestimentos de válvulas no processamento químico

- Tubos médicos e componentes de dispositivos

- Isolamento de cabos e fiação de alta temperatura

- Revestimentos antiaderentes e resistentes à corrosão

- Buchas, conexões e vasos de reação da bomba

Etileno tetrafluoroetileno (ETFE)

O ETFE é um fluoropolímero resistente e semicristalino formado pela copolimerização de etileno e tetrafluoroetileno. Às vezes chamado de F40, o ETFE é conhecido como o mais durável dos fluoroplásticos, combinando excelente resistência química e estabilidade térmica com maior resistência mecânica e resistência à radiação.

Em comparação com o PTFE, o ETFE oferece quase o dobro da resistência à tração (até 50 MPa) e melhor adesão a superfícies metálicas, permitindo processos confiáveis de revestimento estanque em sistemas de tubulação resistentes à corrosão. Ele mantém o desempenho em uma ampla faixa de temperatura e é altamente resistente à radiação UV e às intempéries.

Membrana de ETFE na arquitetura moderna

Principais vantagens do ETFE:

- Excelente resistência mecânica e flexibilidade

- Alta transparência e estabilidade UV

- Excelente resistência ao impacto e à abrasão

- Temperatura de processamento de até 300°C; temperatura de serviço de até 150°C

- Alta resistência dielétrica e inércia química

Principais áreas de aplicação:

- Arquitetura: Membranas translúcidas e leves para telhados e fachadas (o ETFE pesa apenas 1% de vidro)

- Indústria química: Revestimentos para tubulações, válvulas e tanques

- Aeroespacial: Filmes e isolamento resistentes à radiação

- Eletrônicos: Isolamento do fio e revestimento protetor

Os filmes de ETFE são altamente dúcteis (alongamento > 400%) e não entram em combustão espontânea, o que os torna ideais para estruturas modernas que exigem durabilidade, transmissão de luz e resistência ambiental.

Copolímero de tetrafluoroetileno, hexafluoropropileno e fluoreto de vinilideno (THV)

O THV é um copolímero fluoroplástico flexível e transparente feito de tetrafluoroetileno (TFE), hexafluoropropileno (HFP) e fluoreto de vinilideno (VDF). Ele combina a resistência química e a não inflamabilidade dos fluoroplásticos tradicionais com excelente capacidade de processamento, o que o torna um dos fluoropolímeros mais versáteis desenvolvidos até hoje.

Diferentemente do PTFE, que não pode ser processado por fusão, o THV tem uma ampla janela de processamento e baixo ponto de fusão, o que permite que seja extrudado, coextrudado, moldado por injeção, moldado por sopro, laminado, revestido por imersão e usado em aplicações de filmes. É o fluoroplástico comercial mais macio, conhecido por sua flexibilidade e transparência superiores.

Principais propriedades do THV:

- Excelente resistência química contra gases e líquidos corrosivos

- Transparência UV e baixo índice de refração - ideal para aplicações ópticas

- Baixa temperatura de fusão, permitindo o coprocessamento com polímeros não fluorados

- Boa adesão a metais e plásticos - sem necessidade de tratamento de superfície

- Reticulável por radiação para melhorar a resistência e a força em altas temperaturas

As aplicações comuns do THV incluem:

- Linhas de combustível multicamadas e mangueiras para produtos químicos

- Fibras ópticas flexíveis e materiais de controle de luz

- Filmes arquitetônicos e encapsulamento de painéis solares

- Revestimentos de proteção e tubos transparentes para ambientes agressivos

- Recipientes especializados, peças moldadas e revestimentos resistentes à pressão

A transparência do THV em todo o espectro de UV a IV, combinada com a inércia química e a capacidade de ligação, faz dele um forte candidato para aplicações emergentes em energia solar, óptica e eletrônica de precisão.

Etileno Clorotrifluoretileno (ECTFE)

O ECTFE é um copolímero resistente e semicristalino feito de etileno e clorotrifluoretileno (CTFE). Ele oferece excelente resistência à corrosão e baixa permeabilidade, o que o torna a opção ideal para ambientes exigentes de processamento químico. Entre todos os fluoropolímeros, o ECTFE é particularmente notável por sua resistência a oxidantes fortes, cloro e uma ampla gama de produtos químicos inorgânicos e orgânicos.

O ECTFE mantém o desempenho em uma ampla faixa de temperatura, desde condições criogênicas até 149°C. Ele também oferece excelentes propriedades mecânicas, resistência ao impacto e isolamento elétrico, mesmo em ambientes de serviço agressivos.

Principais propriedades do ECTFE:

- Resistência excepcional a ácidos, bases, solventes e compostos à base de cloro

- Taxa de absorção e permeação de água muito baixa

- Alta suavidade da superfície, que resiste ao crescimento microbiano

- Boa tenacidade mecânica e resistência ao impacto

- Desempenho dielétrico estável em uma ampla faixa de frequência

Uma comparação interessante feita pela Ausimont (agora parte da Solvay) mostrou que, sob uma ampliação de 1000 vezes, a superfície do ECTFE (especificamente os materiais revestidos com HALAR®) permaneceu mais lisa e tinha significativamente menos locais de adesão microbiana do que as superfícies feitas de polipropileno (PP), PVDF ou PVC. Isso confere ao ECTFE uma vantagem higiênica distinta em aplicações químicas e farmacêuticas.

Principais aplicações do ECTFE:

- Sistemas de drenagem e águas residuais em plantas químicas e petroquímicas

- Depuradores, dutos de exaustão e sistemas de limpeza química

- Material de revestimento para tanques, vasos e tubulações que lidam com meios agressivos

- Isolamento de fios e cabos em ambientes industriais adversos

Fluoreto de polivinila (PVF)

O fluoreto de polivinila (PVF) é um fluoropolímero parcialmente cristalino produzido pela homopolimerização do fluoreto de vinila. Com o menor teor de flúor entre os fluoroplásticos comerciais, o PVF oferece um equilíbrio exclusivo de custo-benefício, transparência e durabilidade, o que o torna ideal para aplicações de filmes finos.

O PVF é um termoplástico branco e pulverulento com um ponto de fusão de aproximadamente 190-200°C e uma temperatura de decomposição acima de 210°C. Ele tem uma faixa de temperatura utilizável de -100°C a 150°C e um peso molecular que normalmente varia de 60.000 a 180.000.

Filme PVF para backsheet fotovoltaico

Principais propriedades do PVF:

- Alto isolamento elétrico e transparência (incluindo transmissão de UV)

- Boa resistência a intempéries, resistência química e desempenho de envelhecimento

- Forte resistência e flexibilidade na forma de filme fino

- Baixo custo em relação a outros fluoroplásticos

Principais aplicações do PVF:

- Folhas de fundo para módulos fotovoltaicos e painéis solares

- Filmes de proteção para painéis arquitetônicos e interiores de aeronaves

- Embalagem para substâncias corrosivas e óleos

- Filmes agrícolas e materiais de isolamento elétrico

O PVF é usado principalmente na forma de filme, o que aumenta significativamente suas propriedades de barreira contra UV, produtos químicos, umidade e degradação ambiental, tornando-o indispensável em aplicações externas de longa duração.

Poliuretano fluorado

O poliuretano (PU) é um polímero altamente versátil composto de grupos repetidos de carbamato (uretano). É amplamente utilizado em aplicações que variam de espumas, elastômeros e adesivos a revestimentos e fibras sintéticas. Embora o poliuretano ofereça excelentes propriedades mecânicas, como resistência, elasticidade e dureza, ele geralmente tem baixa resistência à água, às intempéries e aos produtos químicos.

Para superar essas limitações, os átomos de flúor podem ser introduzidos na estrutura molecular do poliuretano. A fluoração aprimora as características térmicas e de superfície do polímero e, ao mesmo tempo, preserva sua resistência e elasticidade inerentes.

Os benefícios do poliuretano fluorado incluem:

- Menor energia de superfície para maior repelência à água e ao óleo

- Maior resistência ao calor e estabilidade à oxidação

- Constante dielétrica e índice de refração reduzidos

- Maior resistência química e desempenho antifouling

- Superior resistência a intempéries e retardamento de chamas

A incorporação de ligações C-F resulta em uma energia de ligação mais alta e em uma superfície quimicamente mais inerte, tornando os poliuretanos fluorados adequados para ambientes exigentes. Esses materiais são cada vez mais usados em:

- Revestimentos resistentes a intempéries e anticorrosão

- Materiais de isolamento de baixo dielétrico para microeletrônica

- Compostos aeroespaciais e de nível militar

- Aplicações biomédicas, como revestimentos de implantes e tubos médicos

- Revestimentos de proteção para preservação do patrimônio cultural

O poliuretano fluorado representa uma classe avançada de materiais que combina a flexibilidade do PU com a resiliência química dos fluoropolímeros, oferecendo desempenho multifuncional para aplicações industriais e especializadas.

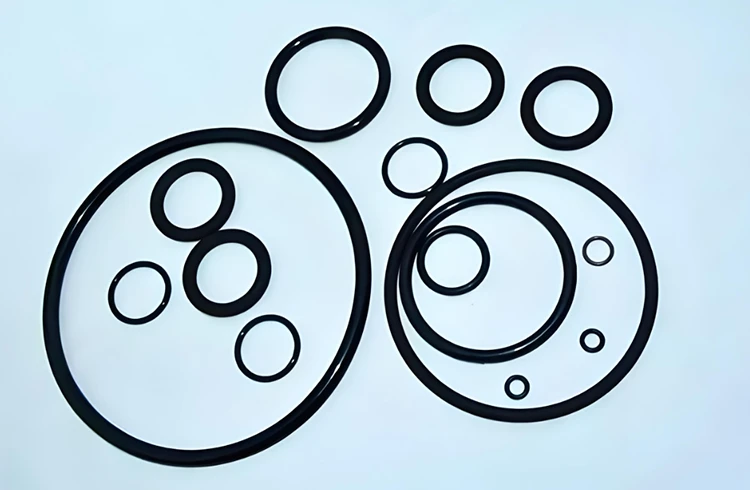

Fluororubber (Fluoroelastômero)

O fluorubber, também conhecido como fluoroelastômero, é um elastômero sintético que contém átomos de flúor na estrutura do polímero ou nas cadeias laterais. Ele é conhecido por sua excepcional resistência ao calor, ao óleo, ao combustível e a produtos químicos agressivos, ao mesmo tempo em que oferece fortes propriedades mecânicas e elasticidade. Devido a essa rara combinação de características, o fluororubber é amplamente utilizado em ambientes de vedação extremos, como nos setores aeroespacial, automotivo, de processamento químico e militar.

Borracha de perfluoroéter (FFKM)

As principais categorias de fluororubber incluem:

- FKM: O tipo mais comum, feito de fluoreto de vinilideno, hexafluoropropileno e tetrafluoroetileno. Inclui os tipos de borracha Tipo 26, Tipo 246 e perfluoroéter.

- FFKM (Perfluoroelastômero): Fabricado com tetrafluoroetileno e éteres perfluorovinílicos. Oferece a mais alta resistência química e à temperatura (até 325°C) e é frequentemente usado em aplicações de semicondutores, aeroespaciais e farmacêuticas.

- FEPM: Um copolímero de tetrafluoroetileno e propileno. Resistente a ácidos, álcalis, vapor, óleos e fluidos de freio. Usado nos setores automotivo, químico e alimentício.

- FZ (borracha de fosfazeno fluorado): Não contém ligações carbono-carbono em seu backbone. Oferece excelente resistência ao ozônio, a baixas temperaturas (até -68°C) e ao envelhecimento químico. Também apresenta alto retardamento de chama e resistência à flexão.

Principais propriedades dos fluorubbers:

- Excelente desempenho em altas temperaturas: normalmente de -20°C a 200°C; alguns graus chegam a 325°C

- Excelente resistência a óleos, combustíveis e solventes

- Baixa permeabilidade a gases e forte resistência mecânica

- Boa resistência ao envelhecimento sob calor, raios UV e ozônio

Aplicações comuns:

- O-rings, gaxetas, vedações e diafragmas em motores e sistemas hidráulicos

- Componentes do sistema de combustível nos setores aeroespacial e automotivo

- Mangueiras, sedes de válvulas e tampas de garrafas de alto desempenho

- Soluções de vedação extrema em equipamentos de processamento de semicondutores

O desempenho da borracha fluorada em condições extremas faz dela um material essencial nos setores em que a segurança, a durabilidade e a estabilidade química são fundamentais. Entre as borrachas sintéticas, ela continua sendo uma das soluções de vedação mais versáteis e confiáveis.

Polímero de acrilato fluorado

Os polímeros de acrilato fluorados são materiais especializados derivados da incorporação de grupos fluorados em cadeias de polímeros de acrilato convencionais. Os polímeros de acrilato são amplamente usados em revestimentos, têxteis, acabamento de papel e construção devido à facilidade de processamento, à forte capacidade de formação de filme e à eficiência de custo. No entanto, eles geralmente não têm hidrofobicidade, oleofobicidade e resistência a intempéries suficientes, limitações que podem ser resolvidas por meio da fluoração.

Ao introduzir átomos de flúor - especialmente CF3 e CF2 na cadeia do polímero, a tensão superficial é reduzida, melhorando a resistência à água, ao óleo, à sujeira e aos produtos químicos. Esses polímeros também apresentam estabilidade térmica e UV aprimorada, o que os torna ideais para revestimentos externos e de alto desempenho.

Vantagens dos polímeros de acrilato fluorado:

- Maior repelência à água e ao óleo

- Propriedades aprimoradas de resistência às intempéries e antiincrustantes

- Aumento da suavidade da superfície e do efeito de autolimpeza

- Boa resistência química e baixa energia de superfície

- Alguns tipos oferecem propriedades antibacterianas e bio-inertes

Tipos de polímeros de acrilato fluorado:

- Homopolímeros: Oferecem forte repelência, mas são caros e frágeis

- Misturas de copolímeros: Monômeros fluorados copolimerizados com acrilatos padrão ou monômeros funcionais para equilibrar desempenho e custo

Os monômeros de acrilato fluorados comuns incluem:

- Acrilato de hexafluorobutilo

- Metacrilato de dodecafluoroheptilo

- Perfluorossulfonamida (met)acrilatos

- Acrilatos de perfluoroalquil etila

Observação importante: Embora os acrilatos de perfluoroalquila de cadeia mais longa (C8 e acima) apresentem desempenho superior, eles são ambientalmente persistentes e mais difíceis de degradar. Muitos países agora regulamentam ou restringem seu uso, mudando a demanda para alternativas de cadeia mais curta (C6 e abaixo).

Principais áreas de aplicação:

- Revestimentos têxteis e de couro para repelência à água e a manchas

- Revestimentos arquitetônicos e automotivos autolimpantes

- Papel antiaderente, embalagens e revestimentos de liberação

- Filmes de proteção para eletrônicos e painéis solares

Policarbonato fluorado

O policarbonato (PC) é um termoplástico de alto desempenho conhecido por sua excelente resistência ao impacto, transparência óptica e isolamento elétrico. A forma mais comum, baseada no bisfenol A (BPA), é amplamente utilizada em peças automotivas, sistemas de iluminação, eletrônicos, materiais de construção e embalagens. No entanto, o PC convencional pode ser insuficiente em aplicações de ponta que exigem propriedades térmicas, químicas e dielétricas aprimoradas.

O policarbonato fluorado aborda essas limitações ao incorporar blocos de construção fluorados, como o bisfenol AF (BPAF), que contém -CF3 grupos. Esses grupos introduzem interações intermoleculares mais fortes e reduzem a polarizabilidade do polímero, resultando em um desempenho superior.

Benefícios do policarbonato fluorado:

- Maior estabilidade térmica e maior temperatura de transição vítrea (Tg)

- Constante dielétrica mais baixa para melhorar o isolamento

- Redução da absorção de água e maior estabilidade dimensional

- Resistência química e resistência a intempéries aprimoradas

- Transparência aprimorada e índice de refração mais baixo

Essas vantagens tornam os policarbonatos fluorados adequados para filmes ópticos de última geração, componentes aeroespaciais e materiais de isolamento microeletrônico. Eles também são candidatos promissores para aplicações em ambientes adversos, onde o PC convencional se degradaria mais rapidamente.

Devido à sua síntese complexa e ao alto custo, os policarbonatos fluorados são usados principalmente em campos especializados. No entanto, seu desenvolvimento está se acelerando à medida que aumenta a demanda por materiais leves, termicamente estáveis e de baixo dielétrico em aplicações eletrônicas e ópticas de alta frequência.

P(VDF-co-CTFE) - Copolímero de fluoreto de vinilideno e clorotrifluoretileno

O P(VDF-co-CTFE) é um copolímero fluorado formado pela polimerização do fluoreto de vinilideno (VDF) com o clorotrifluoretileno (CTFE). Inicialmente desenvolvido para aplicações militares na década de 1950, foi comercializado sob a marca Kel® F pela Kellogg em 1955.

Ao ajustar a proporção de VDF e CTFE, as propriedades do copolímero, como flexibilidade, cristalinidade e desempenho térmico, podem ser ajustadas com precisão. Especificamente, a presença de CTFE reduz a cristalinidade e aumenta as regiões amorfas, proporcionando ao material maior resistência e melhor processabilidade em comparação com o PVDF ou PCTFE puro.

Principais características do P(VDF-co-CTFE):

- Temperatura de transição vítrea ajustável (Tg) entre o PVDF (-40°C) e o PCTFE (+45°C)

- Flexibilidade e alongamento aprimorados

- Boa resistência química e a intempéries

- Baixa permeabilidade à umidade

- Excelente adesão a metais e outros substratos

As aplicações típicas incluem:

- Revestimentos internos para tubulações de transporte de fluidos em sistemas de petróleo e gás (especialmente tubulações submarinas e terrestres)

- Camadas protetoras para tubos flexíveis, diafragmas e filmes

- Materiais de barreira em ambientes químicos de alta pureza

O P(VDF-co-CTFE) é valorizado por seu equilíbrio entre flexibilidade, desempenho de barreira e estabilidade química, o que o torna adequado para ambientes agressivos onde os plásticos tradicionais falhariam.

P(VDF-co-TrFE) - Copolímero de fluoreto de vinilideno e trifluoroetileno

O P(VDF-co-TrFE) é um copolímero fluorado semicristalino produzido pela copolimerização de fluoreto de vinilideno (VDF) com trifluoroetileno (TrFE). Ele apresenta um forte comportamento ferroelétrico e piezoelétrico, o que o torna um material essencial em sensores, atuadores e dispositivos de coleta de energia.

Com um teor molar de VDF entre 50% e 80%, o P(VDF-co-TrFE) forma uma estrutura cristalina de fase β que suporta a polarização elétrica espontânea. Após a polarização (alinhamento dos dipolos por meio de calor ou de um campo elétrico), o material demonstra altos coeficientes piezoelétricos e acoplamento eletromecânico.

Principais propriedades do P(VDF-co-TrFE):

- Alta resposta piezoelétrica (d31 e d33 até ±25 pC/N)

- Boa flexibilidade mecânica e capacidade de alongamento

- Maior acoplamento eletromecânico (kt) do que as contrapartes de cerâmica

- Utilizável em filme fino, fibra e formas moldadas

- Comportamento termoplástico - permite fácil processamento em comparação com as piezocerâmicas frágeis

Principais áreas de aplicação:

- Sensores e transdutores piezoelétricos (pressão, vibração, deformação)

- Imagens de ultrassom e hidrofones

- Micro alto-falantes e microfones

- Sistemas de coleta de energia e vestíveis inteligentes

- Dispositivos de memória piroelétricos e eletroativos

Em comparação com as piezocerâmicas tradicionais, como o PZT, o P(VDF-co-TrFE) oferece melhor flexibilidade, capacidade de processamento e compatibilidade com eletrônicos leves, o que o torna ideal para aplicações médicas, de consumo e de monitoramento estrutural.

Politetrafluorostireno (PTFS)

O politrifluorostireno (PTFS) é um homopolímero derivado do trifluorostireno (TFS), estruturalmente semelhante ao politetrafluoroetileno (PTFE), mas com um átomo de flúor substituído por um anel de fenil (benzeno). Como resultado, o PTFS apresenta propriedades físicas e químicas distintas, o que o torna um objeto de interesse crescente no campo dos materiais funcionais fluorados.

O PTFS tem uma temperatura de transição vítrea relativamente alta (~210°C) e é amorfo com cristalinidade muito baixa. Ao contrário do PTFE, ele é frágil à temperatura ambiente e se dissolve em vários solventes orgânicos, o que limita seu uso direto em componentes estruturais, mas abre novas oportunidades para aplicações funcionais.

Principais características do PTFS:

- Alta estabilidade térmica e temperatura de transição vítrea

- Solubilidade em uma variedade de solventes orgânicos polares

- Baixa energia de superfície e reatividade química

- Frágil e não resistente ao desgaste sem modificações

Para expandir sua funcionalidade, o PTFS pode ser modificado quimicamente (funcionalizado) para introduzir grupos ativos para aplicações avançadas:

- Sulfonação: Produz membranas de troca catiônica para células de combustível e separação de íons

- Nitração: Permite o desenvolvimento de filmes ópticos de alta birrefringência

Métodos de funcionalização:

- Pré-polimerização: Síntese de monômeros de trifluoro-estireno modificados e, em seguida, copolimerização - mais versátil, mas quimicamente complexo

- Pós-polimerização: Modificação do PTFS diretamente após a polimerização - mais simples, mas limitada em termos de diversidade de grupos e risco de reticulação

Embora ainda esteja em fase de pesquisa e desenvolvimento, o PTFS tem potencial em tecnologias avançadas de membrana, filmes ópticos e revestimentos especiais, especialmente quando o alto teor de flúor e a solubilidade são vantajosos.

Resina de ácido perfluorosulfônico

A resina de ácido perfluorosulfônico (PFSA) é um ionômero de alto desempenho conhecido por sua extraordinária estabilidade química, alta condutividade de prótons e resistência térmica. É considerada um dos superácidos sólidos mais fortes e é um material essencial na fabricação de membranas de troca de prótons (PEMs) para células de combustível e membranas de troca de íons para processos eletroquímicos.

As resinas PFSA são normalmente sintetizadas pela copolimerização do tetrafluoroetileno (TFE) com monômeros de éter perfluorovinílico que contêm grupos funcionais de ácido sulfônico. A presença de átomos de flúor altamente eletronegativos confere resistência excepcional ao ataque químico e à oxidação, enquanto os grupos de ácido sulfônico proporcionam forte condutividade de íons.

Principais propriedades da resina PFSA:

- Excelente estabilidade térmica (estável até ~200°C)

- Excelente resistência química - mesmo em ácidos e bases fortes

- Alta condutividade de prótons devido aos grupos de ácido sulfônico

- Boa resistência mecânica e capacidade de processamento como termoplástico

- Durabilidade de longo prazo sob condições eletroquímicas

Para produzir membranas, a resina PFSA é normalmente processada por fusão a 160-230°C e extrudada em filmes. Esses filmes são então amolecidos e laminados para reforço mecânico. Devido à sua estrutura exclusiva, a resina combina os benefícios dos backbones de fluoropolímero com grupos funcionais condutores de íons.

Principais áreas de aplicação:

- Células a combustível: Membranas de troca de prótons (PEMs) para sistemas de energia de hidrogênio e veículos elétricos

- Indústria de cloro e álcalis: Membranas de troca iônica para eletrólise de salmoura

- Eletrolisadores: Produção de hidrogênio por meio de eletrólise da água

- Sistemas de bateria: Separadores de bateria de fluxo e filmes condutores de prótons

- Engenharia ambiental: Recuperação de ácidos e separação de íons de metais pesados

Com o impulso global para a energia limpa, a demanda por resina PFSA está aumentando rapidamente - especialmente como material principal em células de combustível de hidrogênio e sistemas de eletrólise usados em veículos de energia nova e tecnologias de armazenamento de energia.

Borracha de fluorosilicone

A borracha de fluorosilicone é um elastômero híbrido que combina os benefícios do silicone e dos compostos fluorados. Ela foi desenvolvida para superar os pontos fracos da borracha de silicone convencional - especialmente sua baixa resistência a combustíveis, óleos e produtos químicos agressivos - e, ao mesmo tempo, preservar sua excelente flexibilidade, estabilidade térmica e resistência a intempéries.

A espinha dorsal da borracha de fluorosilicone é baseada em polissiloxano (cadeias de silício-oxigênio), com alguns grupos metil substituídos por cadeias laterais de trifluoropropil. Essa modificação aumenta significativamente a resistência a óleos, combustíveis e solventes, ao mesmo tempo em que mantém as principais características dos materiais de silicone tradicionais.

Principais vantagens da borracha de fluorosilicone:

- Excelente flexibilidade em baixas temperaturas (até -60°C)

- Excelente resistência a combustíveis, óleos e fluidos hidráulicos

- Desempenho estável em uma ampla faixa de temperatura (-60°C a 200°C)

- Boa resistência ao ozônio, UV e intempéries

- Baixo conjunto de compressão e alta resiliência

As aplicações típicas incluem:

- Componentes de vedação em sistemas de combustível aeroespaciais e automotivos

- Gaxetas, anéis O-ring e mangueiras em ambientes químicos agressivos

- Tubos médicos e industriais expostos a solventes

- Isolantes elétricos que exigem resistência ao óleo e ao calor

A borracha de fluorosilicone é especialmente útil em aplicações em que a exposição a combustíveis e produtos químicos é inevitável e em que as borrachas tradicionais de silicone ou fluorocarbono se degradariam com o tempo. Embora seja mais cara do que os silicones padrão, seu desempenho em ambientes extremos justifica o custo em aplicações de missão crítica.

Poliéster fluorado

O poliéster fluorado é uma classe de poliésteres modificados em que alguns átomos de hidrogênio na estrutura do polímero ou nas cadeias laterais são substituídos por átomos de flúor. Essa mudança estrutural aprimora as propriedades químicas, térmicas e de superfície do material, expandindo seu uso em revestimentos, filmes e fibras de alto desempenho.

Com base na colocação de flúor, os poliésteres fluorados são categorizados em três tipos:

- Átomos de flúor no corrente principal

- Átomos de flúor no cadeia lateral

- Átomos de flúor em tanto as cadeias principais quanto as laterais

Os benefícios do poliéster fluorado incluem:

- Menor energia livre de superfície para excelente repelência à água e ao óleo

- Coeficiente de atrito reduzido e constante dielétrica

- Maior resistência às intempéries e à oxidação

- Alta transparência e transmissão de luz em filmes finos

- Forte resistência a ataques químicos e degradação por raios UV

Áreas de aplicação:

- Revestimentos antiincrustantes e resistentes a intempéries para edifícios e infraestrutura

- Filmes à prova d'água e antiembaçantes para produtos eletrônicos e ópticos

- Têxteis autolimpantes e fibras técnicas de alto desempenho

- Resinas intermediárias para a produção de revestimentos de poliuretano fluorado

Os poliésteres fluorados estão ganhando atenção nos setores que exigem materiais com proteção de superfície e durabilidade ambiental. As versões com terminação hidroxila também podem servir como pré-polímeros em sistemas avançados de poliuretano para revestimentos e adesivos.

Resina epóxi fluorada

As resinas epóxi são polímeros termofixos amplamente utilizados e valorizados por sua forte adesão, resistência química, isolamento elétrico e resistência mecânica. No entanto, as resinas epóxi convencionais geralmente apresentam deficiências em termos de hidrofobicidade, resistência a óleo e estabilidade climática de longo prazo. A modificação por fluoração resolve essas deficiências com a introdução de grupos fluorados na estrutura da resina ou nas cadeias laterais.

Ao incorporar átomos de flúor, especialmente CF3 ou CF2 A resina epóxi com unidades de flúor obtém um desempenho significativamente aprimorado devido à forte ligação C-F (energia de ligação ~486 kJ/mol), à baixa polarizabilidade e à alta eletronegatividade do flúor.

Principais aprimoramentos da fluoração:

- Excelente resistência química (ácidos, bases, solventes)

- Menor energia de superfície, resultando em melhor repelência à água e ao óleo

- Faixa de temperatura operacional mais ampla e melhor estabilidade térmica

- Constante dielétrica e índice de refração reduzidos

- Melhor resistência ao envelhecimento, resistência aos raios UV e comportamento antifouling

Os átomos de flúor também se organizam helicoidalmente em torno da espinha dorsal de carbono do polímero, formando um escudo tridimensional que protege a resina contra a degradação ambiental e o ataque químico.

Os campos de aplicação incluem:

- Revestimentos de alto desempenho para uso aeroespacial, marítimo e automotivo

- Embalagem eletrônica e isolamento para microeletrônica

- Adesivos ópticos e revestimentos antirreflexo

- Compostos especiais para tecnologias de defesa e satélite

Devido ao seu custo e complexidade, a resina epóxi fluorada é normalmente reservada para aplicações de ponta em que a confiabilidade de longo prazo, o desempenho elétrico e a resistência ambiental são fundamentais. Com o aumento da demanda por materiais de última geração, espera-se que seu uso se expanda ainda mais para eletrônicos de precisão e infraestrutura avançada.

Poliéter-éter-cetona-cetona fluorado (PEEKK)

O poliéter-éter-cetona-cetona (PEEKK) é um polímero termoplástico de alto desempenho da família PAEK, estruturalmente semelhante ao PEEK, mas com grupos cetônicos adicionais que aumentam a rigidez e a estabilidade térmica. Ele oferece excelentes propriedades mecânicas, resistência química, tolerância à radiação e isolamento elétrico, o que o torna adequado para aplicações aeroespaciais, nucleares e eletrônicas.

No entanto, como muitos termoplásticos de alto desempenho, o PEEKK não modificado sofre com as altas temperaturas de processamento e a baixa solubilidade. A introdução de átomos de flúor na estrutura do polímero ou nas cadeias laterais é uma maneira eficaz de lidar com essas limitações.

Benefícios do PEEKK fluorado:

- Estabilidade térmica e retardamento de chama aprimorados

- Constante dielétrica mais baixa e índice de refração reduzido

- Solubilidade aprimorada em solventes orgânicos - processamento mais fácil

- Menor absorção de umidade para estabilidade dimensional

- Aumento da transparência óptica e da eficiência da transmissão de luz

Os átomos de flúor diminuem as interações intermoleculares e reduzem a polarizabilidade do polímero, o que melhora a flexibilidade e as propriedades ópticas, mantendo a integridade mecânica de alto desempenho.

Potencial de aplicação:

- Materiais de baixo dielétrico para eletrônicos de alta velocidade e dispositivos 5G

- Componentes de guia de ondas ópticas e filmes estruturais transparentes

- Membranas seletivas de gás para uso ambiental e médico

- Isoladores resistentes à radiação em ambientes aeroespaciais e nucleares

O PEEKK fluorado é um material promissor de última geração que combina resistência excepcional com capacidade de processamento e comportamento dielétrico avançado, o que o torna um candidato competitivo em campos de alta tecnologia e de missão crítica.

Poliariléter fluorado

Os poliariléteres fluorados são uma classe de polímeros de alto desempenho formados pela introdução de átomos de flúor na espinha dorsal ou nas cadeias laterais dos poliariléteres tradicionais. Essa modificação estrutural aprimora as propriedades térmicas, elétricas e de superfície, tornando-os adequados para uso em eletrônicos avançados, sistemas ópticos e aplicações resistentes a produtos químicos.

Os poliariléteres já são conhecidos por sua estabilidade térmica, resistência mecânica e baixa absorção de umidade. A adição de grupos fluorados, como o trifluorometil (-CF3) ou hexafluoroisopropil (-C(CF3)2) - melhora ainda mais o desempenho, reduzindo as interações intermoleculares e aprimorando as propriedades dielétricas.

Principais aprimoramentos de desempenho da fluoração:

- Menor constante dielétrica e fator de dissipação

- Retardamento de chama e estabilidade térmica aprimorados

- Redução da absorção de umidade e melhor estabilidade hidrolítica

- Maior solubilidade em solventes orgânicos - processamento mais fácil

- Transparência e estabilidade de cores aprimoradas

Monômeros fluorados comuns usados:

- Hexafluorobisfenol A (6F-BPA) ou seus derivados

- Éter difenílico fluorado e unidades bifenílicas

Áreas de aplicação:

- Materiais isolantes para circuitos integrados de escala ultragrande (ULSI)

- Filmes de baixa dielétrica para eletrônicos de alta velocidade

- Membranas de separação de gás e sistemas de filtragem

- Guias de ondas ópticas e dispositivos fotônicos

Devido às suas propriedades mecânicas equilibradas, estabilidade dimensional e excelente isolamento elétrico, os poliariléteres fluorados estão ganhando força em sistemas de microeletrônica, telecomunicações e energia limpa, nos quais a confiabilidade e a integridade do sinal são fundamentais.

Poli(ariléter nitrílico) fluorado (FPEN)

O poli(ariléter nitrílico) (PEN) é um plástico de engenharia de alto desempenho conhecido por sua excelente resistência ao calor, força mecânica, estabilidade dielétrica e resistência à radiação. Ele é amplamente utilizado em aplicações aeroespaciais, eletrônicas e biomédicas. No entanto, os materiais PEN tradicionais têm solubilidade e processabilidade limitadas, que podem ser melhoradas por meio da fluoração.

O PEN fluorado (FPEN) é sintetizado pela introdução de unidades contendo flúor e estruturas de fenolftaleína na estrutura do polímero. Essa modificação aumenta significativamente a solubilidade e ajusta as propriedades térmicas e dielétricas do polímero.

Aprimoramentos de desempenho do FPEN:

- Solubilidade aprimorada em solventes como DMAc, DMF, clorofórmio e butanona

- Maior estabilidade térmica, com temperaturas de transição vítrea (Tg) normalmente superior a 200°C

- Constante dielétrica reduzida - ideal para isolamento eletrônico

- Maior flexibilidade e capacidade de formação de filme

A adição de flúor reduz as forças intermoleculares e a polarizabilidade, permitindo uma formação mais fácil do filme e uma melhor compatibilidade com materiais compostos ou revestimentos. Ele também proporciona hidrofobicidade e melhor estabilidade dimensional em condições ambientais adversas.

Áreas de aplicação do FPEN:

- Substratos de circuitos flexíveis e filmes isolantes

- Componentes eletrônicos de micro-ondas e RF

- Revestimentos e laminados termicamente estáveis

- Materiais resistentes à radiação em sistemas aeroespaciais e nucleares

Com a crescente demanda por polímeros de alta frequência e resistentes a altas temperaturas, o FPEN está posicionado como um forte candidato para eletrônicos flexíveis avançados, sensores de precisão e sistemas de energia de última geração.

Fluoropolímero amorfo

Os fluoropolímeros amorfos são um subconjunto exclusivo de materiais fluorados desenvolvidos no final da década de 1980 para atender à necessidade de fluoropolímeros transparentes, solúveis e opticamente avançados. Diferentemente dos fluoroplásticos semicristalinos, como PTFE ou FEP, os fluoropolímeros amorfos não possuem domínios cristalinos ordenados, o que resulta em alta transparência, comportamento mecânico isotrópico e excelentes propriedades ópticas.

O fluoropolímero amorfo mais conhecido é o copolímero de perfluoro-2,2-dimetil-1,3-dioxole (PDD) e tetrafluoroetileno (TFE), comercializado como Teflon® AF da DuPont. Ele combina a resistência térmica e química dos fluoropolímeros convencionais com transparência inigualável e baixo índice de refração.

Principais características dos fluoropolímeros amorfos:

- Alta transmitância de luz em todo o espectro UV-IR

- Baixo índice de refração (~1,29) - ideal para aplicações ópticas

- Excelentes propriedades dielétricas e baixo fator de dissipação

- Solubilidade em solventes fluorados especiais

- Alta permeabilidade ao gás e capacidade de processamento flexível

Aplicações comuns:

- Fibras ópticas, lentes e filmes condutores de luz

- Membranas de separação de gás

- Instrumentos analíticos e de diagnóstico

- Dispositivos médicos e tubos transparentes

- Substratos e guias de onda eletrônicos de alta frequência

Graças à sua estrutura amorfa, esses fluoropolímeros oferecem clareza superior e versatilidade de processamento sem comprometer a inércia química. Seu desempenho é particularmente valorizado na fabricação de semicondutores, fotônica e eletrônica de alta precisão, onde a transmissão de luz e a resistência ambiental são fundamentais.

Perfluoropoliéter (PFPE)

O perfluoropoliéter (PFPE) é uma classe de polímeros totalmente fluorados e de baixo peso molecular conhecidos por sua excepcional estabilidade química, baixa energia de superfície e ampla faixa de temperatura líquida. Normalmente, os PFPEs são líquidos claros e incolores em temperatura ambiente e são amplamente usados como lubrificantes, especialmente em aplicações aeroespaciais, de semicondutores e de vácuo, onde os óleos convencionais não funcionam.

Perfluoropoliéter

As moléculas de PFPE são compostas apenas de carbono (C), flúor (F) e oxigênio (O), o que as torna quimicamente inertes e termicamente estáveis. Seu desempenho não se degrada em ambientes de alto vácuo, oxidantes ou corrosivos.

Principais características do PFPE:

- Ampla faixa de temperatura do líquido (-90°C a +250°C)

- Pressão de vapor extremamente baixa - ideal para sistemas de alto vácuo

- Alta estabilidade térmica e oxidativa

- Excelente lubrificação e desempenho antidesgaste

- Não inflamável, não reativo e compatível com a maioria dos metais e elastômeros

Tipos de PFPE e métodos de produção:

- PFPEs do tipo K e do tipo D: Produzido por meio de polimerização aniônica

- Tipo D: Sintetizado a partir de tetrafluorooxetano via polimerização de abertura de anel e fluoração

- Tipo K: Com base em óxido de hexafluoropropileno (HFPO) usando catalisadores de íons fluoreto

Os campos de aplicação incluem:

- Aeroespacial: Graxas de grau espacial, lubrificantes de rolamentos e componentes criogênicos

- Semicondutores: Lubrificantes para bombas de vácuo para gravação a plasma, LPCVD e implantação de íons

- Equipamentos industriais: Correntes transportadoras de alta temperatura, máquinas de papel e rolos têxteis

- Processamento químico: Vedação e lubrificação em ambientes de gás reativo

Os PFPEs são o lubrificante preferido em situações em que a confiabilidade de longo prazo, a faixa térmica extrema e a inércia química são essenciais. Sua estabilidade e compatibilidade inigualáveis os tornam insubstituíveis em setores de tecnologia avançada.

Se você estiver projetando sistemas de alto desempenho ou adquirindo materiais avançados, é fundamental conhecer os fluoropolímeros. Da resistência química à estabilidade térmica, a escolha do polímero certo pode ser decisiva para sua aplicação. Precisa de ajuda para selecionar o fluoropolímero certo para seu projeto? Entre em contato com nossos especialistas em materiais hoje mesmo para obter recomendações de especialistas adaptadas ao seu setor.