1. Introdução

Nos sistemas de vedação recíproca, o desempenho de uma vedação elastomérica é determinado por mais do que apenas suas propriedades materiais. Embora a escolha do elastômero correto seja essencial, a geometria da ranhura e a qualidade da superfície de vedação desempenham um papel igualmente fundamental para garantir um desempenho confiável da vedação e uma longa vida útil.

Uma ranhura bem projetada oferece suporte e compressão adequados à vedação, mantendo uma linha de vedação estável sob pressões e temperaturas variáveis. Enquanto isso, o acabamento da superfície e o controle de tolerância garantem o mínimo de atrito, a redução do desgaste e a lubrificação consistente - todos eles vitais em aplicações de vedação dinâmica, como cilindros hidráulicos, atuadores pneumáticos e equipamentos de processo.

Ranhuras mal projetadas ou superfícies ásperas geralmente levam a falha prematura da vedação, incluindo extrusão, falha na espiral, rasgo ou vazamento. Esses problemas não apenas comprometem o desempenho do sistema, mas também podem levar a um tempo de inatividade dispendioso. Portanto, compreender e aplicar Princípios de design de superfície e ranhura sonora é fundamental para a obtenção de um sistema de vedação alternativo robusto e eficiente.

Nas seções a seguir, exploraremos os princípios fundamentais da geometria da ranhura, do acabamento da superfície, da lubrificação, das considerações de instalação, dos erros comuns e das recomendações práticas de projeto.

2. Fundamentos da geometria da ranhura

A ranhura é a base de qualquer sistema de vedação alternativo. Seu projeto afeta diretamente a forma como a vedação é comprimida, apoiada e estabilizada durante a operação. Uma ranhura bem proporcionada evita o deslocamento, a extrusão e o desgaste irregular da vedação, o que pode reduzir a vida útil ou causar vazamentos.

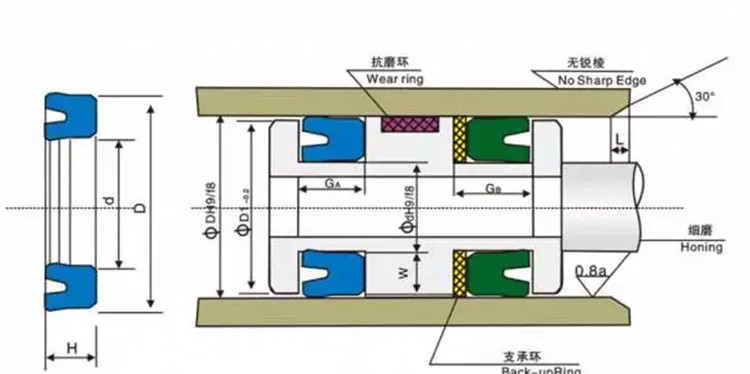

2.1 Profundidade da ranhura

A profundidade da ranhura determina a taxa de compressão entre a vedação e a superfície de contato. Se a ranhura for muito rasa, a vedação poderá ser comprimida em excesso, aumentando o atrito, o acúmulo de calor e o desgaste. Se a ranhura for muito profunda, a vedação poderá não fazer contato suficiente, causando vazamento.

- Taxa de compressão típica: 10-20% para a maioria das vedações elastoméricas em aplicações recíprocas.

- Sempre leve em conta a expansão térmica e a deformação por pressão ao finalizar a profundidade.

2.2 Largura da ranhura

A ranhura deve proporcionar espaço lateral suficiente para que o selo se expanda sob pressão sem se tornar instável. Uma largura muito estreita pode causar a extrusão da vedação ou o carregamento da borda; se for muito larga, a vedação poderá rolar ou torcer.

- Diretriz: A largura da ranhura geralmente deve ser de 1,1 a 1,3 vezes a seção transversal da vedação.

2.3 Raio inferior e design de cantos

Os cantos agudos na parte inferior de uma ranhura criam concentrações de estresse, que podem cortar ou rasgar a vedação durante a instalação ou a operação. A raio de filete pequeno na parte inferior da ranhura ajuda a distribuir o estresse de maneira mais uniforme.

- Recomendação: Aplique um raio de filete normalmente entre 0,2 e 0,5 mm, dependendo do tamanho da vedação.

2.4 Folga e lacuna de extrusão

Em aplicações de alta pressão, a folga entre a ranhura e a superfície de contato deve ser cuidadosamente controlada para evitar a extrusão do elastômero na folga. Anéis de apoio podem ser adicionados para suporte adicional.

- Limite de espaço de extrusão: Normalmente, menos de 0,2 mm para pressões acima de 10 MPa.

2.5 Considerações sobre pressão e curso

A pressão operacional e o comprimento do curso afetam significativamente o projeto da ranhura. As pressões mais altas exigem uma folga mais apertada e, possivelmente, elementos de apoio, enquanto os cursos mais longos exigem maior estabilidade para evitar torção ou rolagem da vedação.

3. Requisitos de acabamento de superfície e tolerância

O acabamento da superfície da haste e do furo é um fator crítico para o desempenho dos vedantes elastoméricos alternativos. Mesmo que a geometria da ranhura seja perfeita, uma superfície mal acabada pode levar a desgaste rápido, falha de lubrificação ou vazamento. Por outro lado, uma superfície bem controlada permite que a vedação deslize suavemente com atrito mínimo e pressão de vedação consistente.

3.1 Importância da qualidade da superfície

Quando o lábio de vedação se move ao longo da superfície de contato, ele se baseia em um filme de lubrificação fino para minimizar o atrito e o desgaste.

- Se a superfície for muito áspera, os picos podem cortar ou desgastar a vedação, resultando em vazamento e falha prematura.

- Se a superfície for muito lisa, pode não haver microvazios suficientes para reter o lubrificante, aumentando o risco de atrito seco e acúmulo de calor.

3.2 Rugosidade recomendada da superfície

Para a maioria das aplicações de vedação dinâmica, Valores de Ra entre 0,2 e 0,4 μm são considerados ideais. Isso proporciona o equilíbrio certo entre a eficácia da vedação e a retenção da lubrificação.

Recomendações típicas:

- Hastes de pistão e êmbolos: Ra 0,2-0,4 μm

- Furos do cilindro: Ra 0,3-0,6 μm

Em algumas aplicações críticas (por exemplo, sistemas hidráulicos de alta velocidade), Rz e outros parâmetros de perfil também podem ser especificados para garantir a uniformidade.

3.3 Concentricidade, circularidade e retidão

O acabamento da superfície só é eficaz se a própria superfície for dimensionalmente estável. O desalinhamento ou as superfícies irregulares criam pontos de pressão localizados que levam ao desgaste acelerado da vedação.

- Normalmente, a concentricidade deve ser mantida dentro de 0,05 mm.

- A circularidade e a retidão devem ser mantidas para evitar o carregamento excêntrico da vedação.

- Qualquer forma de conicidade ou ovalização deve ser minimizada.

3.4 Tratamento de superfície e revestimento

Em algumas aplicações, os tratamentos de superfície podem melhorar o desempenho:

- Cromagem dura ou nitretação melhora a resistência ao desgaste.

- Revestimentos especiais de baixo atrito reduzem o atrito de inicialização e o deslizamento.

- A dureza adequada da superfície também protege contra escoriações e desgaste.

3.5 A conexão entre a superfície e a vida útil da vedação

Uma superfície lisa e bem acabada garante lubrificação estável, baixo atrito e carregamento uniforme da vedação, resultando em maior vida útil e desempenho mais previsível. Para sistemas de vedação de alto desempenho, o acabamento da superfície é tão crucial quanto a seleção do material ou a geometria da ranhura.

4. Considerações sobre atrito e lubrificação

A lubrificação é o linha de vida de qualquer sistema de vedação dinâmica. Para vedações recíprocas elastoméricas, o controle de atrito depende muito de quão bem a ranhura e as superfícies de contato são projetadas para manter uma película de lubrificação adequada durante a inicialização e a operação em estado estável. A lubrificação deficiente leva a deslizamento, acúmulo de calor, desgaste acelerado, e, por fim, falha na vedação.

4.1 O papel do filme de lubrificação

Quando o pistão ou a haste se move, um microfilme de lubrificante deve permanecer entre a vedação e a superfície.

- Essa película minimiza o contato direto e reduz o desgaste.

- Ele também ajuda a reduzir o atrito na partida, que geralmente é a fase mais prejudicial do ciclo de movimento.

- Um filme estável permite um movimento mais suave e menos perda de energia.

Entretanto, se a ranhura for muito apertada ou a superfície muito lisa, o lubrificante pode ser totalmente removido, resultando em condições de funcionamento a seco.

4.2 Projeto da ranhura e lubrificação

A geometria adequada da ranhura incentiva fluxo controlado de lubrificante:

- Pequenos chanfros ou ranhuras de alívio podem ser usados para distribuir o lubrificante de maneira mais uniforme.

- Às vezes, ranhuras axiais ou micro-entalhes são aplicados em sistemas de baixa velocidade para ajudar na retenção de óleo.

- Evite apertos excessivos que bloqueiem a migração do lubrificante.

4.3 Minimizando o deslizamento e os pontos de atrito

O Stick-slip é um problema comum em aplicações de reciprocidade, especialmente em baixas velocidades ou baixas pressões. Ele ocorre quando o atrito estático excede o atrito dinâmico, causando movimentos bruscos e irregulares.

Para reduzir o deslizamento:

- Use um acabamento da superfície com rugosidade adequada (Ra 0,2-0,4 μm).

- Escolha elastômeros com boas características de baixo atrito ou usar revestimentos.

- Garanta a lubrificação inicial adequada durante a instalação.

4.4 Ventilação de pressão e controle de fluidos

Em sistemas de vedação de dupla ação ou projetos de curso longo, acúmulo de pressão entre as vedações pode causar instabilidade ou blow-by.

- Ranhuras de ventilação ou orifícios de alívio de pressão podem ser adicionados para equalizar a pressão presa.

- A ventilação controlada também evita que a vedação se torne um balão ou se torça.

4.5 Seleção do meio de lubrificação

O lubrificante usado deve ser compatível com o elastômero e as condições de aplicação:

- Os óleos minerais são comuns em sistemas hidráulicos.

- Os lubrificantes de silicone ou fluorados são preferíveis para ambientes quimicamente agressivos ou de alta temperatura.

- A graxa pode ser usada para ciclos de trabalho intermitentes ou de baixa velocidade.

4.6 Balanceamento da vedação e da lubrificação

Um dos maiores desafios de design é manter uma vedação firme sem limpar completamente o lubrificante. Esse equilíbrio é alcançado por meio de:

- Dimensões corretas da ranhura.

- Acabamento de superfície controlado.

- Compatibilidade adequada entre material e lubrificante.

Uma interface bem lubrificada garante menor atrito, desgaste reduzido e desempenho de vedação mais estável durante toda a vida útil.

5. Fatores de instalação e montagem

Mesmo uma ranhura e um acabamento de superfície perfeitamente projetados podem falhar em aplicações reais se a instalação e a montagem não são cuidadosamente consideradas. Os selos alternativos são sensíveis às condições das bordas, às forças de montagem e às variações de tolerância. Um pequeno erro durante a instalação pode resultar em cortes, laminação ou compressão irregular, que comprometem o desempenho da vedação desde o primeiro dia.

5.1 Projeto de chanfro e ângulo de entrada

Um chanfro bem projetado garante que a vedação possa ser instalada suavemente sem prender em bordas afiadas.

- Ângulo do chanfro: Normalmente, recomenda-se 15°-30° para a maioria das vedações elastoméricas.

- O lead-in deve estar livre de rebarbas, cantos afiados ou marcas de usinagem.

- Comprimentos generosos de chanfro são especialmente importantes para vedações de diâmetro maior ou vedações com lábios delicados.

5.2 Como evitar danos à vedação durante a instalação

As vedações podem ser danificadas por ferramentas inadequadas, alongamento excessivo ou por forçar o componente no lugar.

- Uso ferramentas de instalação com bordas arredondadas e materiais não metálicos para evitar cortes na vedação.

- Para tolerâncias apertadas, Lubrificar a vedação e a ranhura antes da instalação.

- Aquecer levemente a vedação (dentro dos limites do material) pode ajudar no encaixe sem esticar demais.

5.3 Tolerância de empilhamento e expansão térmica

Ao projetar as dimensões das ranhuras, é importante levar em conta tolerâncias de fabricação da ranhura e dos componentes de encaixe.

- Mesmo pequenos desvios podem levar a uma compressão excessiva ou insuficiente.

- Ambientes de alta temperatura podem fazer com que os componentes se expandam em taxas diferentes, alterando a taxa de compressão e a folga.

- Os coeficientes de expansão do material devem ser levados em conta no projeto final.

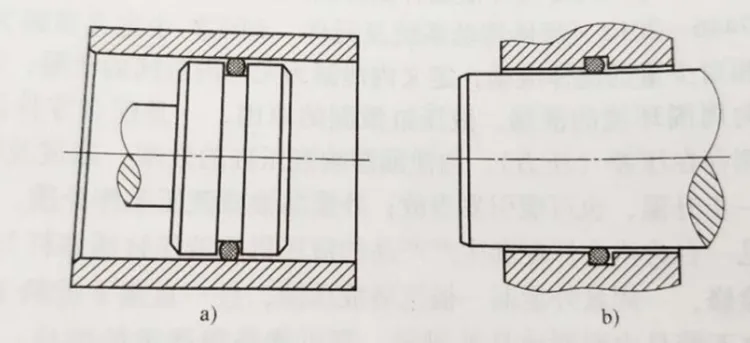

5.4 Projetos de ranhura de ação simples vs. de ação dupla

- Vedações de ação simples sofrem pressão apenas de um lado, portanto a simetria do sulco é menos crítica.

- Vedações de dupla ação deve lidar com a pressão em ambas as direções, exigindo ranhuras balanceadas e centralização precisa para evitar torção ou extrusão.

- A ventilação de pressão é frequentemente adicionada em sistemas de dupla ação para estabilizar o desempenho.

5.5 Limpeza e preparação da superfície

Antes da instalação, certifique-se de que a ranhura e as superfícies de contato estejam limpos, lisos e sem detritos. Qualquer sujeira ou restos de usinagem afiados podem danificar a vedação ou criar caminhos de vazamento.

- Use panos que não soltem fiapos e agentes de limpeza aprovados.

- Faça uma inspeção visual e uma verificação com os dedos para detectar rebarbas ocultas.

5.6 Verificação de montagem

Após a instalação, uma rápida verificação dimensional e funcional pode ajudar a evitar falhas:

- Verifique o posicionamento e o assentamento corretos da vedação.

- Verifique se não houve torção, dobra ou compressão irregular.

- Execute testes de baixa pressão antes da operação total do sistema para confirmar a integridade da vedação.

A instalação adequada não é apenas uma etapa final - é uma considerações críticas sobre o projeto que deve ser planejado desde o início. O chanfro cuidadoso, o controle de tolerância e as condições de montagem limpas reduzem muito as falhas precoces e aumentam a vida útil da vedação.

6. Erros comuns de projeto de ranhuras

Até mesmo engenheiros experientes podem ignorar detalhes sutis, porém críticos, no projeto de ranhuras e superfícies. Esses erros geralmente levam a vazamento de vedação, desgaste prematuro ou falha total-Às vezes, nos primeiros ciclos de operação. Reconhecer e evitar essas armadilhas é essencial para a construção de sistemas de vedação alternativos confiáveis.

6.1 Supercompressão ou subcompressão

Um dos erros mais comuns é especificar profundidade incorreta da ranhura, que afeta diretamente a taxa de compressão da vedação.

- Compressão excessiva causa atrito excessivo, acúmulo de calor e desgaste rápido do lábio de vedação.

- Subcompressão leva a uma pressão de contato insuficiente, resultando em vazamento.

- Esses problemas geralmente decorrem do fato de não se levar em conta a expansão térmica, a variação de tolerância ou a deformação do material.

Dica: Sempre calcule cuidadosamente a taxa de compressão (normalmente 10-20% para vedações elastoméricas) e valide-a com as condições de montagem do mundo real.

6.2 Bordas afiadas e rebarbas

As ranhuras usinadas às vezes têm bordas afiadas ou rebarbas, especialmente nos cantos. Eles podem:

- Corte a vedação durante a instalação.

- Crie pontos de estresse localizados.

- Acelera a formação de rachaduras ou rasgos durante a operação.

Solução: Sempre aplique um raio de filete suave (0,2-0,5 mm) na parte inferior da ranhura e rebarbe todas as bordas.

6.3 Acabamento superficial deficiente

Negligenciar a rugosidade da superfície tem consequências diretas:

- Muito áspero → abrasão da vedação e desgaste precoce.

- Muito liso → falta de lubrificante e deslizamento.

- Redondeza ou concentricidade ruins → carga e vazamento irregulares da vedação.

Solução: Especificar Ra 0,2-0,4 μm para hastes e Ra 0,3-0,6 μm para furos, com controle rígido de circularidade e retidão.

6.4 Ignorando lacunas de extrusão

Em pressões operacionais mais altas, as vedações elastoméricas podem ser forçadas a entrar nos espaços entre os componentes, levando a falha na extrusão. Isso geralmente ocorre quando o projetista não leva em conta a deformação por pressão ou não inclui elementos de apoio.

- Sintoma: rasgamento dos lábios, mordedura do selo ou fragmentos no fluido.

- Medida preventiva: Limite as folgas de extrusão (< 0,2 mm para alta pressão) e use anéis de apoio quando necessário.

6.5 Gerenciamento inadequado da lubrificação

Muitos projetos de ranhuras falham porque a lubrificação não foi considerada no início do projeto.

- Ranhuras muito apertadas removem o lubrificante.

- A ausência de caminhos de alívio leva a uma pressão presa ou a uma película de óleo irregular.

- O funcionamento a seco acelera o desgaste e a falha.

Solução: Integre chanfros de alívio, selecione acabamentos de superfície apropriados e garanta a compatibilidade adequada do lubrificante com o elastômero.

6.6 Condições de montagem negligenciadas

Mesmo que o design da ranhura esteja teoricamente correto, ignorando os fatores de instalação pode desfazer todo o trabalho.

- Nenhum chanfro pode causar danos durante a montagem.

- A limpeza deficiente introduz detritos sob a vedação.

- Tolerâncias não verificadas resultam em apertos imprevisíveis.

Solução: Trate a montagem como parte do processo de design, não como uma reflexão tardia.

7. Exemplos práticos de design e recomendações

O projeto de ranhuras e superfícies para vedações recíprocas elastoméricas exige mais do que cálculos teóricos - exige diretrizes práticas e testadas em campo. Nesta seção, examinaremos algumas parâmetros típicos de projeto, recomendações de superfíciee Dicas de solução de problemas que engenheiros e compradores podem aplicar diretamente em seus projetos.

7.1 Dimensões típicas da ranhura para vedações comuns

Embora as dimensões exatas variem de acordo com o tipo de vedação, o material e a pressão de operação, algumas diretrizes gerais se aplicam à maioria das aplicações recíprocas:

| Seção transversal da vedação (mm) | Largura da ranhura (mm) | Profundidade da ranhura (mm) | Raio de filete (mm) | Espaço de extrusão (mm) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- A largura da ranhura deve proporcionar espaço suficiente para que a vedação se expanda sem permitir o rolamento ou a torção.

- A profundidade deve criar a proporção correta de compressão para equilibrar a vedação e o atrito.

- O raio de filete ajuda a evitar concentrações de tensão nos cantos das ranhuras.

Observação: Sempre ajuste as dimensões com base na dureza do material, na pressão e nas características de expansão térmica.

7.2 Rugosidade e dureza da superfície

| Componente | Ra recomendado (μm) | Tratamento de superfície típico | Dureza (HRC) |

|---|---|---|---|

| Haste/eixo | 0.2-0.4 | Cromo duro, nitretação | ≥ 50 |

| Furo / Cilindro | 0.3-0.6 | Aço polido, anodização dura | ≥ 40 |

- Rugosidade uniforme garante uma lubrificação estável e evita o deslizamento.

- Dureza da superfície protege contra arranhões e prolonga a vida útil da vedação.

- A seleção do tratamento de superfície deve considerar a compatibilidade do material de vedação com os revestimentos.

7.3 Detalhes de chanfro e instalação

- Ângulo do chanfro: 15°-30° com um comprimento pelo menos igual à seção transversal da vedação.

- Rebarbação: Obrigatório em todas as bordas de ranhuras e entradas.

- Lubrificação durante a instalação: Evita rasgos e assentos irregulares.

7.4 Projeto de ventilação e alívio de pressão

- Incluir ranhuras de ventilação ou orifícios de alívio entre várias vedações em sistemas de dupla ação.

- Evitar o aprisionamento de pressão, que pode empurrar as vedações para fora de sua posição ou causar blow-by.

- Mantenha os caminhos de ventilação suaves e adequadamente dimensionados para evitar turbulência ou entupimento.

7.5 Solução de problemas de falhas comuns

| Problema | Causa provável | Ação recomendada |

|---|---|---|

| Desgaste precoce/abrasão | Superfície muito áspera, funcionamento a seco | Melhorar o acabamento da superfície, garantir a lubrificação |

| Extrusão de vedação | Folga excessiva, sem anel de apoio | Reduzir a lacuna de extrusão, adicionar suporte de backup |

| Vazamento sob pressão | Ranhura muito profunda, subcompressão | Ajuste a profundidade da ranhura, verifique novamente o empilhamento de tolerância |

| Falha em espiral | Ranhura muito larga, mau alinhamento | Reduzir a largura da ranhura, melhorar o sistema de orientação |

| Rompimento da vedação durante a montagem | Bordas afiadas, sem chanfro | Adicionar chanfro, rebarbar bordas, lubrificar |

Esses exemplos refletem cenários comuns do mundo real em que pequenos ajustes em geometria, qualidade da superfície ou instalação levam a melhorias significativas no desempenho da vedação.

8. Conclusão

O desempenho e a durabilidade das vedações recíprocas elastoméricas dependem de muito mais do que apenas o material da vedação. Design de ranhuras e superfícies formam a base estrutural que determina se uma vedação funcionará sem problemas por milhares de ciclos ou se falhará prematuramente após algumas horas.

Uma ranhura bem projetada fornece suporte, compressão e estabilidade, enquanto um acabamento de superfície finamente controlado garante lubrificação ideal e atrito mínimo. Consideração cuidadosa de ângulos de chanfro, empilhamento de tolerânciae práticas de instalação reduz ainda mais o risco de danos precoces. Por outro lado, ignorar até mesmo um pequeno detalhe, como uma borda afiada ou uma lacuna de extrusão excessiva, pode levar a vazamentos, desgaste ou falha catastrófica da vedação.

Na prática, é necessário obter uma vedação confiável:

- Geometria equilibrada da ranhura que corresponda à seção transversal da vedação e às condições de pressão.

- Acabamento de superfície de precisão para suportar um filme de lubrificação estável.

- Projeto de instalação bem pensado, incluindo chanfro e ventilação quando necessário.

- Inspeção rigorosa e controle de tolerância durante todo o processo de fabricação.

Ao integrar esses princípios de projeto no início do processo de engenharia, os projetistas e as equipes de manutenção podem maximizar a vida útil da vedação, A vedação é um elemento essencial da estratégia de vedação bem-sucedida, reduz o tempo de inatividade e garante um desempenho consistente do sistema. O design da ranhura e da superfície nunca deve ser tratado como uma reflexão tardia - é uma parte essencial de uma estratégia de vedação bem-sucedida.