A moldagem por injeção é um processo de fabricação amplamente utilizado para a produção de peças por meio da injeção de material fundido em um molde. Esse processo é predominante em vários setores, incluindo automotivo, bens de consumo, dispositivos médicos e eletrônicos. Abaixo está uma análise detalhada do processo de moldagem por injeção, desde a preparação até a pós-produção.

I. Fase de preparação

1. Preparação do material

1.1 Pré-processamento de plástico

- Amostragem de materiais: Conduzir amostragem aleatória de matérias-primas para garantir a consistência da qualidade e das propriedades.

- Processo de secagem: Utilize equipamentos de secagem para remover a umidade dos pellets de plástico, pois o excesso de umidade pode causar defeitos como bolhas e acabamento superficial ruim.

- Seleção de equipamentos de secagem: Escolha entre secadores dessecantes e secadores de ar quente com base nos requisitos do material.

- Configurações de parâmetros: Ajuste as configurações de temperatura e tempo de acordo com as especificações do material.

- Detecção de umidade: Use analisadores de umidade para garantir que o material atinja o nível de secura desejado.

1.2 Mistura de corantes/aditivos

- Mistura de masterbatch: Misture os masterbatches de cores com a resina base para obter uma dispersão uniforme da cor.

- Aditivos funcionais: Incorporar aditivos como estabilizadores de UV, retardadores de chama ou agentes antiestáticos, conforme os requisitos do produto.

2. Preparação do molde

2.1 Inspeção de mofo

- Inspeção visual: Verifique se há defeitos visíveis, como rachaduras ou desgaste.

- Verificação dimensional: Use ferramentas de precisão para confirmar que as dimensões do molde estão alinhadas com as especificações do projeto.

2.2 Instalação do molde

- Levantamento e posicionamento: Levante e posicione cuidadosamente o molde na máquina de moldagem por injeção.

- Alinhamento horizontal: Certifique-se de que o molde esteja alinhado horizontalmente para evitar o desalinhamento durante a injeção.

- Mecanismo de travamento: Fixe o molde usando parafusos e faça um teste de baixa pressão para verificar a estabilidade.

2.3 Controle de temperatura do molde

- Métodos de aquecimento: Selecione os métodos de aquecimento apropriados, como aquecedores a óleo ou aquecedores elétricos, com base nos requisitos do molde.

- Zonas de temperatura: Implemente o controle de temperatura de várias zonas para manter a temperatura uniforme do molde.

2.4 Conexões do sistema auxiliar

- Circuito de água: Conecte o molde ao sistema de resfriamento de água para regular a temperatura.

- Circuito de ar: Verifique a funcionalidade dos sistemas pneumáticos para funções de extração de núcleo ou ejetor.

3. Configuração da máquina

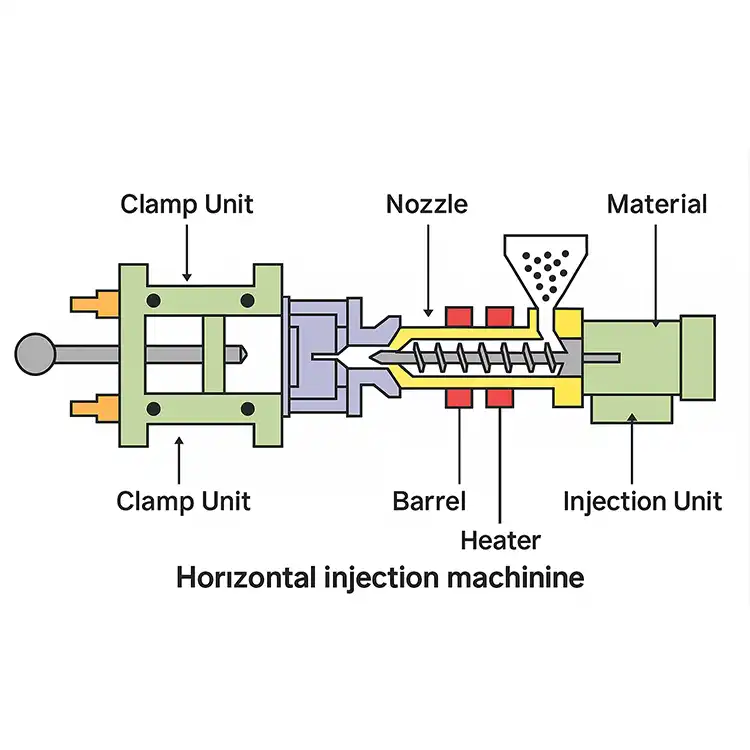

3.1 Parâmetros da máquina de moldagem por injeção

- Volume de injeção: Defina o volume de injeção com base na geometria da peça e nas características de fluxo do material.

- Velocidade do parafuso: Ajuste a velocidade da rosca para garantir a plastificação e a injeção adequadas.

3.2 Verificações de segurança

- Funcionalidade de parada de emergência: Teste o botão de parada de emergência para garantir que ele pare a máquina imediatamente.

- Proteção contra mofo: Verifique as configurações de proteção do molde para evitar danos durante a operação.

II. Núcleo do processo de moldagem por injeção

4. Fase de fusão plástica

4.1 Plastificação de parafusos

- Zona de alimentação: Garante a alimentação consistente de pellets de plástico no cilindro.

- Zona de compressão: Mantenha a pressão adequada para derreter o plástico de maneira uniforme.

- Zona de medição: Obtenha um derretimento homogêneo para uma injeção consistente.

4.2 Monitoramento da qualidade da massa plástica

- Verificações de viscosidade: Monitore a viscosidade da massa plástica para garantir o fluxo e o enchimento adequados.

- Prevenção da degradação: Implemente medidas para evitar a degradação térmica do material.

5. Fase de injeção e enchimento

5.1 Controle de injeção de múltiplos estágios

- Enchimento de alta velocidade: Defina a velocidade inicial de injeção para preencher rapidamente a cavidade do molde.

- Ponto de transição: Determine o ponto de comutação do controle de velocidade para o controle de pressão.

- Embalagem de baixa velocidade: Aplique a injeção em baixa velocidade para embalar o molde e compensar o encolhimento.

5.2 Análise da frente de fluxo

- Controle de linha de solda: Posicione os portões de modo a minimizar as linhas de solda visíveis.

- Ventilação de ar: Projete as aberturas para permitir que o ar preso escape, evitando defeitos.

6. Fase de retenção e resfriamento

6.1 Otimização da pressão de retenção

- Perfil de pressão: Implemente um perfil de pressão de retenção em vários estágios para garantir o enchimento completo.

- Configurações de tempo: Ajuste o tempo de espera para permitir o acondicionamento e o resfriamento do material.

6.2 Compensação de encolhimento

- Sensores de pressão no molde: Use sensores para monitorar e ajustar as variações de pressão no molde.

- Dados de encolhimento: Utilize dados de encolhimento específicos do material para obter uma compensação precisa.

III. Resfriamento e ejeção

7. Resfriamento e solidificação

- Ativação do sistema de resfriamento: Inicie o sistema de resfriamento para solidificar a peça moldada.

- Parâmetros de resfriamento: Defina a temperatura do molde e o tempo de resfriamento com base no material e na espessura da peça.

- Layout do circuito de água: Garante o fluxo eficiente de água através do molde para um resfriamento uniforme.

- Controle dinâmico de temperatura

- Monitoramento de zona: Implemente sensores de temperatura para monitorar diferentes zonas do molde.

- Cálculo do tempo de resfriamento: Calcule o tempo de resfriamento ideal para equilibrar o tempo de ciclo e a qualidade da peça.

- Anomalias de resfriamento

- Variações de temperatura: Aborde as diferenças significativas de temperatura entre as seções do molde.

- Problemas de condensação: Implemente medidas para evitar a condensação dentro do molde.

8. Sistema de ejeção

- Sequência de abertura do molde

- Abertura em três estágios: Implemente um processo de abertura do molde em três estágios para evitar danos às peças.

- Configurações de parâmetros: Ajuste a velocidade e a distância de abertura do molde com base na geometria da peça.

- Mecanismo do ejetor

- Seleção de pinos: Escolha os pinos ejetores adequados para minimizar a deformação da peça.

- Parâmetros de ejeção: Defina a velocidade e a força de ejeção para garantir uma remoção suave Qualidade da desmoldagem

- Marcas de ejeção: Verifique se as marcas do ejetor estão dentro dos limites aceitáveis.

- Problemas comuns: Diagnosticar e solucionar problemas, como peças grudadas ou ejeção incompleta.

IV. Pós-produção

9. Inspeção de qualidade

- Inspeção visual

- Identificação de defeitos: Verifique se há defeitos na superfície, como marcas de afundamento ou fulgor.

- Acabamento da superfície: Avalie a consistência e a qualidade do acabamento da superfície.

- Verificação dimensional

- Ferramentas de medição: Use calibradores, micrômetros ou CMMs para medir dimensões críticas.

- Conformidade com a tolerância: Garantir que as peças atendam às tolerâncias especificadas.

- Teste funcional

- Ajuste de montagem: Teste as peças para verificar se estão bem ajustadas e funcionando corretamente nas montagens.

- Teste de desempenho: Conduzir testes para verificar as propriedades mecânicas e o desempenho.

10. Processamento secundário (opcional)

- Tratamentos de superfície

- Pintura: Aplicar tinta para fins estéticos ou de proteção.

- Revestimento: Eletrodeposição de peças para aumentar a durabilidade ou a aparência.

- Outros tratamentos: Aplique outros tratamentos, como marcação a laser ou revestimento, conforme necessário.

- Processamento mecânico

- Rebarbação: Remova bordas afiadas ou rebarbas das peças.

- Perfuração/corte: Executar operações de usinagem adicionais conforme necessário.

- Processos de montagem

- Soldagem: Usar técnicas de soldagem para unir peças.

- Colagem de adesivos: Aplique adesivos para uma colagem segura.

- Fixação mecânica: Use parafusos, clipes ou outros fixadores para a montagem.

11. Embalagem e armazenamento

- Requisitos de embalagem

- Proteção: Use uma embalagem protetora para evitar danos durante o transporte.

- Etiquetagem: Garanta a rotulagem adequada para identificação e manuseio.

- Gerenciamento de armazenamento

- Diretrizes de empilhamento: Siga as práticas de empilhamento recomendadas para evitar deformações.

- Controles ambientais: Mantenha níveis adequados de temperatura e umidade nas áreas de armazenamento.

V. Manutenção de máquinas

12. Manutenção diária

- Cuidados com o mofo: Limpe regularmente os moldes para remover resíduos e evitar ferrugem. Aplique lubrificantes adequados nas peças móveis para minimizar o desgaste.

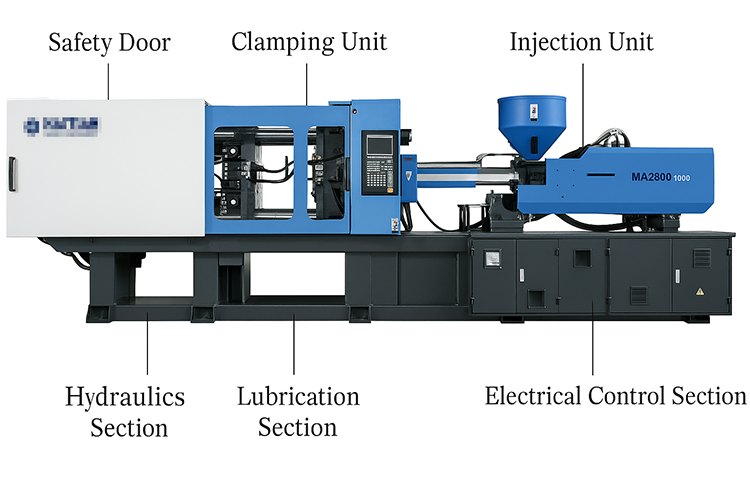

- Unidade de injeção: Inspecione o parafuso de injeção e o cilindro quanto a desgaste. Assegure o funcionamento adequado do bico e verifique se há algum bloqueio.

- Sistema hidráulico: Monitore os níveis de óleo e verifique se há vazamentos. Certifique-se de que o óleo hidráulico esteja limpo e dentro da faixa de temperatura recomendada.

- Sistema elétrico: Inspecione a fiação e os conectores quanto a sinais de desgaste ou danos. Certifique-se de que todas as travas de segurança e funções de parada de emergência estejam operacionais.

- Sistema de resfriamento: Verifique se o fluxo e a temperatura da água estão adequados. Inspecione as mangueiras e as conexões quanto a vazamentos ou bloqueios.

- Lubrificação: Certifique-se de que todas as peças móveis estejam adequadamente lubrificadas para evitar desgaste excessivo.

13. Manutenção periódica

- Substituição de óleo hidráulico: Troque o óleo hidráulico e os filtros de acordo com as recomendações do fabricante, normalmente a cada 3.000 a 4.000 horas de operação.

- Inspeção do selo: Inspecione e substitua as vedações e os anéis O-ring para evitar vazamentos e manter a pressão do sistema.

- Componentes elétricos: Testar e calibrar sensores, termopares e outros componentes eletrônicos para garantir leituras precisas e funcionamento adequado.

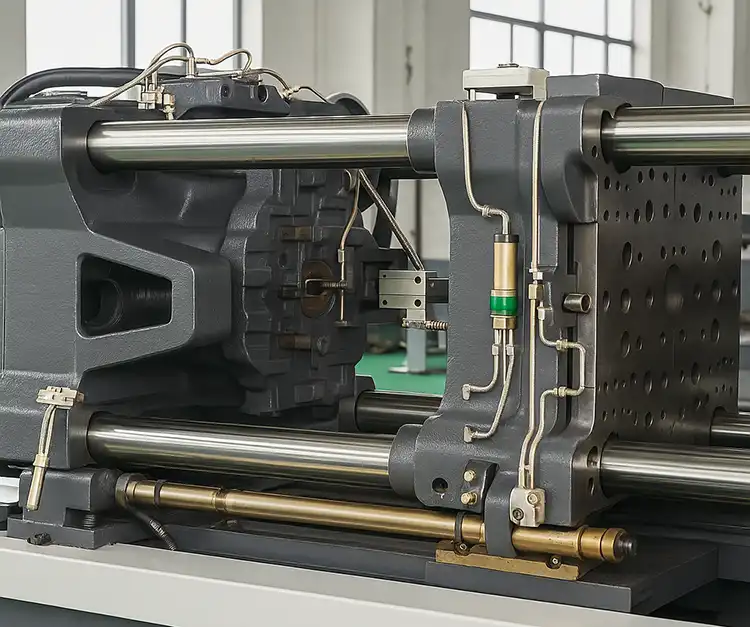

- Verificações mecânicas: Inspecione os tirantes, o alinhamento da placa e as unidades de fixação quanto a sinais de desgaste ou desalinhamento.

- Manutenção do sistema de resfriamento: Limpe e enxágue os canais de resfriamento para remover qualquer incrustação ou detritos que possam impedir a transferência de calor.

14. Manutenção de segurança

- Funcionalidade de parada de emergência: Teste regularmente o sistema de parada de emergência para garantir que ele interrompa prontamente todas as operações da máquina.

- Intertravamentos de segurança: Verifique se todas as portas e proteções de segurança estão funcionando corretamente e se as travas impedem a operação quando abertas.

- Treinamento de operadores: Garantir que todos os operadores sejam treinados nos protocolos de segurança da máquina e nos procedimentos de emergência.

- Segurança no local de trabalho: Manter um ambiente de trabalho limpo e organizado para reduzir o risco de acidentes.

VI. Solução de problemas e otimização

15. Problemas e soluções comuns

- Fotos curtas: Aumente a pressão de injeção ou ajuste a velocidade da rosca para garantir o preenchimento completo do molde.

- Flash: Reduza a pressão de injeção ou a força de fixação para evitar que o excesso de material saia da cavidade do molde.

- Marcas de pia: Aumente a pressão da embalagem ou ajuste o tempo de resfriamento para permitir a solidificação adequada.

- Página de guerra: Ajuste a temperatura do molde ou as taxas de resfriamento para garantir o encolhimento uniforme.

16. Otimização de processos

- Redução do tempo de ciclo: Analisar e otimizar cada fase do ciclo de moldagem por injeção para reduzir o tempo total do ciclo sem comprometer a qualidade da peça.

- Eficiência energética: Implementar medidas de economia de energia, como o uso de acionamentos de frequência variável e a otimização dos sistemas de aquecimento e resfriamento.

- Utilização de materiais: Reduzir o desperdício otimizando o fluxo de material e minimizando os sistemas de canais de entrada e saída.

- Automação: Incorporar sistemas robóticos para remoção de peças e operações secundárias para aumentar a eficiência e a consistência.

VII. Conclusão

O processo de moldagem por injeção é uma operação complexa e precisa que exige atenção cuidadosa aos detalhes em cada estágio. Seguindo os procedimentos delineados e os protocolos de manutenção, os fabricantes podem garantir a qualidade consistente do produto, reduzir o tempo de inatividade e prolongar a vida útil de seus equipamentos. O treinamento contínuo e a adesão aos padrões de segurança são fundamentais para obter os melhores resultados nas operações de moldagem por injeção.

Pronto para levar seu projeto para o próximo nível com soluções de borracha moldada com engenharia de precisão? Contato KINSOE hoje para obter orientação especializada, projetos personalizadose produtos de alta qualidade adaptados às suas necessidades exatas. Vamos começar a criar a solução perfeita para o seu setor!

Referências: