Introdução: Por que a colagem de mofo merece atenção especial

A moldagem por compressão de borracha é um processo fundamental na produção de peças de borracha duráveis e projetadas com precisão - de juntas automotivas a vedações industriais. Em sua essência, esse método se baseia no calor e na pressão para moldar os compostos de borracha em uma cavidade do molde. Embora os fundamentos pareçam simples, um problema persistente continua a frustrar os fabricantes de todos os setores: colagem do molde.

A aderência ao molde refere-se à adesão indesejada de peças de borracha à superfície do molde durante a desmoldagem. Esse problema não só desacelera a produção e aumenta os custos de mão de obra, mas também compromete a integridade do produto, causando defeitos na superfície, rasgos e deformações. Em setores de alta precisão, como o automotivo, o eletrônico e o de dispositivos médicos, até mesmo pequenas imperfeições são inaceitáveis e podem resultar em retrabalho ou rejeição dispendiosos.

Decidi escrever este guia abrangente porque já me deparei com esse problema muitas vezes em Kinsoeonde nos especializamos em componentes de borracha moldados sob medida para aplicações exigentes. Com nossa experiência, percebi que A aderência do molde raramente é causada por um único fator - geralmente é uma combinação de formulação do material, projeto do molde, condição da superfície e parâmetros do processo.

Nas seções a seguir, eu o orientarei sobre as causas subjacentes da aderência do molde e, o que é mais importante, como evitá-la. Seja você um engenheiro de processos, gerente de qualidade ou técnico de fábrica, este guia oferece percepções práticas e estratégias comprovadas para ajudá-lo a reduzir o tempo de ciclo, melhorar o rendimento e garantir sempre uma desmoldagem suave.

"A aderência não é apenas um pequeno incômodo - é um assassino de produtividade. Felizmente, ela também pode ser evitada."

Causas do problema de aderência de mofo

Fatores materiais: O que está em sua borracha é importante

Quando se trata de aderência do molde, o que está dentro da formulação da borracha pode ser decisivo para o processo. Já vi em primeira mão como até mesmo um pequeno ajuste na receita do composto pode levar a diferenças drásticas no comportamento de liberação do molde. Vamos detalhar os principais fatores relacionados ao material:

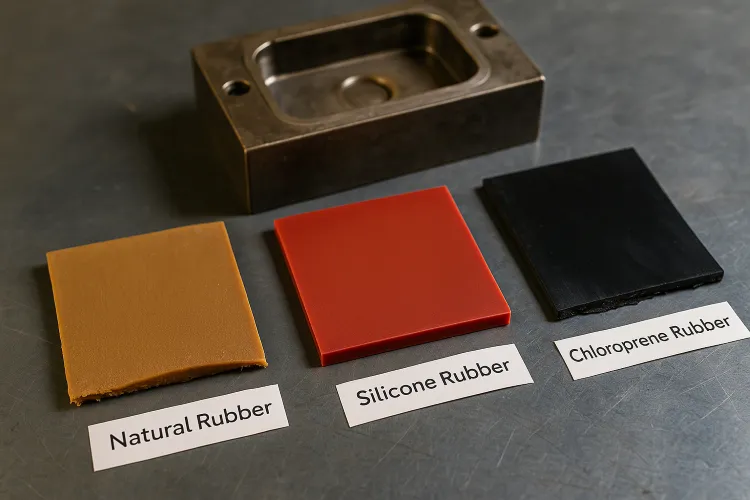

1. Tipo de base de borracha

Diferentes borrachas de base interagem de forma diferente com as superfícies do molde. Por exemplo:

- Borracha natural (NR) tende a ter maior pegajosidade, tornando-o mais propenso a grudar.

- Borracha de cloropreno (CR) oferece melhor liberação do molde devido à sua resistência inerente ao óleo e à polaridade.

- Borracha de silicone (VMQ)embora estável em altas temperaturas, pode aderir a moldes de metal não revestidos sem estratégias de liberação especializadas.

Insight: As borrachas altamente polares geralmente têm menor adesão a moldes metálicos do que os tipos não polares, como EPDM ou NR.

2. Componentes do sistema de cura

O pacote de cura - enxofre, peróxidos, aceleradores - influencia diretamente a aderência:

- Excesso de aceleradores ou densidade de reticulação inadequada pode causar pegajosidade na superfície, especialmente nas linhas de separação do molde.

- Floração de enxofre de sistemas de cura excessivamente saturados podem criar resíduos pegajosos nas superfícies do molde.

Selecionar o sistema de cura correto e otimizar sua dosagem é crítico para reduzir a aderência relacionada a produtos químicos.

3. Plastificantes e óleos de processo

Os aditivos de moléculas pequenas, como plastificantes e amaciantes, melhoram a fluidez, mas geralmente migram durante a vulcanização. Essa migração pode:

- Forma uma película gordurosa na superfície do molde

- Reagir com revestimentos de moldes e degradar suas propriedades antiaderentes

Certa vez, lidei com um caso em que o óleo de processo altamente aromático causava incrustações consistentes no molde a cada 10 ciclos, até que reformulamos com um plastificante de menor volatilidade.

4. Tipo de enchimento e dispersão

Os enchimentos, como negro de fumo, sílica ou argila, melhoram as propriedades mecânicas, mas a dispersão deficiente pode aumentar a rugosidade da superfície e a aderência localizada:

- Preenchimentos de área de superfície alta tendem a aumentar a energia da superfície, o que pode ampliar a adesão ao molde.

- A dispersão inadequada deixa superfícies irregulares que se aderem a microestruturas no molde.

5. Falta de lubrificantes internos

Se a formulação não contiver ceras, estearatos ou auxiliares de processamento, o composto de borracha poderá aderir puramente a partir de adesão física. Esses lubrificantes internos formam uma camada de barreira microscópica durante a cura, permitindo uma liberação mais limpa.

Principais conclusões: Um composto pegajoso nem sempre tem a ver com o molde - ele geralmente começa na formulação.

Fatores de mofo: A superfície por trás do problema

Mesmo com um composto de borracha bem otimizado, a aderência do molde ainda pode persistir. Em minha experiência, o projeto e a condição da superfície do molde em si são igualmente críticos. Vamos explorar os elementos relacionados ao molde que influenciam o desempenho da desmoldagem:

1. Seleção do material do molde

O material de base do molde afeta significativamente a adesão da borracha:

- Aço para ferramentas (P20, H13): Durável e comumente usado, mas pode desenvolver microfuros ao longo do tempo que prendem a borracha.

- Alumínio: Excelente para prototipagem, mas propenso a desgaste e oxidação, o que aumenta a aderência ao longo dos ciclos.

- Aço inoxidável: Oferece resistência superior à corrosão e superfícies mais lisas, mas ainda pode exigir revestimento para uma liberação ideal.

Cada material tem características exclusivas de energia de superfície que determinam a facilidade com que a borracha se separará após a cura.

2. Rugosidade da superfície e microestrutura

O acabamento da superfície é uma variável oculta, mas poderosa:

- Moldes altamente polidos (Ra ≤ 0,1 μm) reduzem o intertravamento mecânico, permitindo uma liberação mais limpa das peças.

- Superfícies texturizadas ou desgastadas aumentar a probabilidade de adesão mecânicaonde a borracha se agarra fisicamente a fendas microscópicas.

Um erro comum que tenho visto é ignorar o polimento durante a manutenção do molde - pequenos arranhões rapidamente se transformam em grandes pontos de atrito.

Citação: "A superfície do seu molde é como uma impressão digital - qualquer falha deixará uma impressão na borracha."

3. Desempenho e desgaste do revestimento

Muitos moldes são tratados com revestimentos antiaderentes para melhorar a liberação. Os revestimentos comuns incluem:

- Nitreto de titânio (TiN): Duro e resistente ao desgaste, geralmente usado para produção de alto volume.

- Revestimentos de PTFE ou fluoropolímero: Excelentes propriedades de baixo atrito, mas sensíveis à abrasão.

- Níquel-fósforo (galvanização sem eletrodos): Boa uniformidade de superfície com características de liberação moderada.

No entanto, esses revestimentos degradar com o tempo. Já trabalhei com clientes que ficaram intrigados com a repentina aderência do molde - apenas para descobrir que os revestimentos do molde haviam se desgastado após 20.000 ciclos.

4. Projeto e geometria do molde

Um bom projeto de molde não se refere apenas ao enchimento e à cura - ele também afeta a desmoldagem:

- Cantos afiados e cortes inferiores podem prender a borracha, aumentando a aderência e causando rasgos.

- Ângulos de inclinação insuficientes dificultam a ejeção, especialmente com compostos macios.

- Projeto de ventilação deficiente leva à retenção de gases, que se carbonizam na superfície do molde e formam resíduos pegajosos.

Uma melhoria prática que sugerimos com frequência no Kinsoe é aumentar o ângulo de inclinação para pelo menos 3°-5° em paredes verticais, especialmente para peças grandes ou de paredes grossas.

Parâmetros do processo: Ajuste fino para liberação limpa

Embora a formulação e o projeto do molde estabeleçam as bases, a maneira como você executa seu processo de moldagem por compressão determina o resultado. Já vi linhas de produção sofrerem com problemas persistentes de aderência simplesmente devido a uma configuração negligenciada - temperatura muito alta, pressão muito longa ou resfriamento muito rápido.

Aqui estão os principais parâmetros do processo que influenciam a aderência do molde:

1. Temperatura, pressão e tempo de cura

Esses três elementos formam o coração da vulcanização, e o mau gerenciamento de qualquer um deles pode causar problemas:

- Temperatura excessiva ou cura excessiva pode gerar florescimento, endurecimento ou queimadura da superfície, o que aumenta a probabilidade de aderência.

- Cura insuficiente resulta em superfícies pegajosas que se unem ao molde.

- Alta pressão pode forçar a borracha a entrar nas microestruturas do molde, especialmente se o acabamento da superfície for irregular, levando a intertravamento mecânico.

Por exemplo, em um caso de solução de problemas, a simples redução da temperatura de cura em 5°C e o aumento do tempo de permanência em 15 segundos resolveram um problema persistente de aderência.

Principais percepções: A vulcanização ideal não se trata apenas de reticulação, mas também da qualidade do acabamento da superfície após a cura.

2. Taxa de resfriamento e temperatura de desmoldagem

O resfriamento rápido pode parecer eficiente, mas cria uma incompatibilidade no encolhimento entre a peça de borracha e a cavidade do molde:

- Se a borracha encolher muito rapidamente, estresse interno se acumula, fazendo com que a peça se prenda ao molde com mais força.

- A desmoldagem em uma temperatura muito alta aumenta a pegajosidade da superfície.

É fundamental permitir que a peça resfrie até uma temperatura de liberação controlada, normalmente de 60 a 90 °C, dependendo do composto.

3. Injeção ou transferência Deformação por pressão

Na moldagem por transferência ou injeção, pressão de injeção excessiva pode:

- Deformar levemente a cavidade do molde ou sua linha de separação

- Fazem com que a borracha brilhe ou se infiltre em áreas não intencionais

- dificultam a extração, especialmente para borrachas de baixa dureza

Descobrimos que a redução gradual da pressão de injeção durante o estágio final de preenchimento pode facilitar a remoção da peça sem comprometer o preenchimento da cavidade.

4. Ventilação e gerenciamento de gás

Os gases presos durante a vulcanização não causam apenas porosidade - eles também queimam ou carbonizam na superfície do molde, formando resíduo pegajoso ao longo do tempo:

- Certifique-se de que os canais de ventilação adequados estejam incluídos no projeto do molde

- Use moldagem assistida por vácuo ou aberturas de sangria controladas para compostos de alta viscosidade

Dica prática: A limpeza regular do molde com um solvente não abrasivo ajuda a evitar o acúmulo desses resíduos e mantém a eficiência da liberação.

Análise do tipo de adesão: Entendendo o mecanismo de raiz

Nem toda colagem de molde é criada da mesma forma. Com o passar dos anos, aprendi que, para resolver com eficácia os problemas de aderência, primeiro preciso identificar como a borracha está aderindo ao molde. Cada tipo de adesão tem causas distintas e, portanto, estratégias preventivas diferentes.

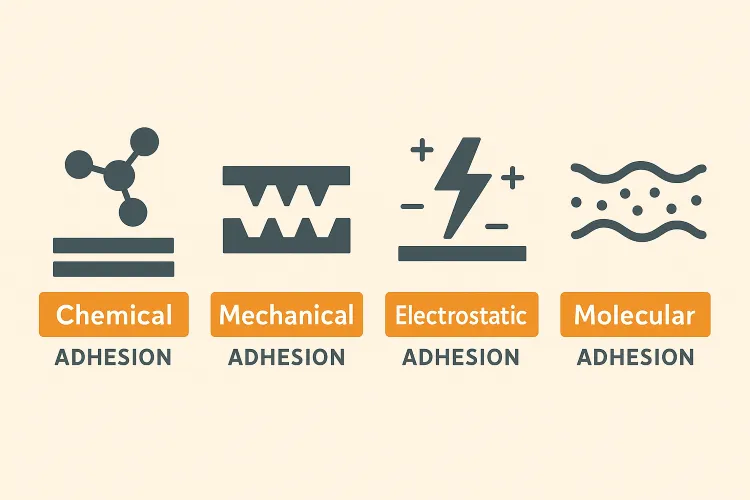

1. Adesão química

Essa é a forma mais agressiva de aderência e ocorre quando os componentes de borracha reagem quimicamente com a superfície do molde:

- Os peróxidos, o enxofre ou os aditivos na formulação podem formar ligações químicas com o molde de metal.

- Temperaturas elevadas e tempos de cura prolongados aceleram essas reações.

Esse tipo de adesão geralmente é irreversível e exige o recapeamento do molde ou a renovação do revestimento para ser resolvido.

Exemplo: Uma borracha de silicone curada com peróxido grudou muito em um molde de aço inoxidável não revestido devido à oxidação da superfície que desencadeou uma ligação indesejada.

2. Adesão mecânica

Isso ocorre quando a borracha trava fisicamente na rugosidade ou danos à superfície em microescala no molde:

- Os moldes polidos ou desgastados com pequenos buracos ou arranhões prendem a borracha à medida que ela se expande durante a cura.

- Flash ou transbordamentos podem se infiltrar em bordas afiadas ou rebaixos.

Isso é comum quando as ferramentas não foram polidas ou mantidas adequadamente.

Citação: "Se o seu molde estiver se desgastando microscopicamente, suas peças começarão a grudar macroscopicamente."

3. Adesão eletrostática

O atrito durante a desmoldagem pode gerar cargas estáticasespecialmente com compostos de borracha seca:

- Essa estática mantém as peças finas ou o flash no molde, criando uma liberação inconsistente.

- É mais prevalente em ambientes de produção secos e com baixa umidade.

Revestimentos antiestáticos ou sistemas de aterramento podem ajudar a neutralizar esse problema.

4. Adesão intermolecular (van der Waals)

Mesmo sem reações químicas, forças moleculares fracas entre a superfície da borracha e o molde pode causar uma leve aderência:

- Ocorre com moldes muito lisos ou formulações de borracha muito pegajosas

- Pode nem sempre ser visível, mas leva a marcas de arrasto ou resistência durante a desmoldagem

Isso é particularmente perceptível com compostos de silicone ou de baixa dureza.

5. Adesão induzida por contaminação

Uma causa comum, mas frequentemente negligenciada, de aderência é contaminação da superfície:

- Os aditivos migratórios (como plastificantes ou ceras) podem se acumular no molde com o tempo

- Os resíduos de desmoldantes mal limpos podem formar uma barreira pegajosa

Principais conclusões: Muitos problemas crônicos de aderência de mofo são devidos à contaminação cumulativa - o que não é limpo hoje, fica aderido amanhã.

Principais medidas para evitar a aderência de mofo

Escolhendo e usando agentes desmoldantes com sabedoria

Quando trabalho com engenheiros que enfrentam a persistente aderência do molde, a primeira coisa que verifico - depois de confirmar a formulação e a condição do molde - é o uso de agentes desmoldantes. Surpreendentemente, essa ferramenta básica costuma ser mal utilizada ou mal compreendida. Se usados corretamente, os agentes desmoldantes podem melhorar drasticamente a eficiência da desmoldagem; se usados incorretamente, podem introduzir novos problemas ou até mesmo piorar a aderência.

1. Tipos de agentes desmoldantes

Não existe uma solução única para todos os casos quando se trata de química de liberação. Diferentes condições de moldagem e formulações de borracha exigem tipos diferentes:

- Agentes desmoldantes à base de água: Ecologicamente corretos e mais seguros para os operadores, adequados para muitas aplicações de EPDM e NR. Mas podem exigir reaplicação frequente e secagem cuidadosa para evitar bolsões de vapor.

- Agentes desmoldantes à base de solvente: Proporcionam formação de filme rápida e uniforme e excelente desempenho de liberação, especialmente em moldagem de alta temperatura. No entanto, apresentam riscos de incêndio e VOC.

- Agentes desmoldantes semipermanentes: Adere à superfície do molde para formar uma camada durável que dura vários ciclos. Ideal para produção de alto volume, reduzindo o tempo de inatividade causado pela pulverização frequente.

- Agentes à base de pasta ou cera: Usado em moldes complexos ou de alto arrasto, oferecendo propriedades antiaderentes aprimoradas, mas geralmente requer aplicação manual e polimento.

Dica profissional: Sempre combine o tipo de agente desmoldante com o seu composto e o tempo do ciclo de produção - um agente muito agressivo pode contaminar a borracha, enquanto um agente fraco pode não durar um ciclo completo.

2. Técnicas corretas de aplicação

A forma de aplicar o agente desmoldante é tão importante quanto o que você usa:

- A uniformidade é fundamental-A aplicação irregular leva a uma liberação inconsistente e a possíveis defeitos na superfície.

- Permitir um tempo de secagem adequadoespecialmente para os tipos à base de água. A pulverização diretamente antes de fechar o molde pode causar bolhas ou marcas de vapor.

- Evite o acúmulo-O uso excessivo de agentes desmoldantes pode causar acúmulo de resíduos, especialmente em aberturas e linhas de separação, o que, ironicamente, leva a mais aderência.

No Kinsoe, recomendamos o uso de pulverizadores de névoa fina ou sistemas automatizados para garantir uma cobertura consistente - especialmente para moldes com várias cavidades ou grandes áreas.

3. Não exagere

Mais nem sempre é melhor. Um erro comum que já vi é a reaplicação excessiva entre cada ciclo "só por precaução". Esse hábito leva a:

- Transferência de resíduos de silicone ou cera para a superfície da borracha

- Adesão reduzida para operações secundárias, como pintura ou colagem

- Aumento da incrustação do molde ao longo do tempo

Principais percepções: Um agente desmoldante bem escolhido e aplicado corretamente deve permitir de 10 a 30 ciclos entre reaplicações em condições otimizadas.

Tratamento e manutenção da superfície do molde

Mesmo a melhor formulação de borracha e o melhor agente desmoldante não resolverão os problemas de aderência se o molde em si for negligenciado. Em minha experiência, muitos problemas recorrentes de desmoldagem decorrem de desgaste da superfície, acúmulo de resíduos ou falta de estratégias de revestimento preventivo. Este capítulo se concentra no que você pode fazer para transformar seu molde em uma superfície favorável à liberação - ciclo após ciclo.

1. Limpeza e polimento regulares

Um molde sujo é um molde pegajoso.

- Resíduos de borracha carbonizadaO acúmulo de plastificante e os filmes de agentes desmoldantes degradados podem se acumular rapidamente, especialmente em operações de alta temperatura.

- Uso solventes não abrasivos (como álcool isopropílico ou sprays limpadores de mofo) para a limpeza de rotina, e programe limpeza profunda com polimento mecânico a cada poucos milhares de ciclos.

- Para moldes texturizados ou ventilados, o ar comprimido e a limpeza ultrassônica podem desalojar contaminantes ocultos.

Dica: Na Kinsoe, realizamos inspeções visuais e limpezas rápidas da superfície a cada 200-300 ciclos para manter as condições ideais da superfície.

2. Aplicação de revestimentos antiaderentes avançados

Os revestimentos de superfície modernos podem melhorar significativamente a liberação e a durabilidade do molde. Algumas opções eficazes incluem:

| Tipo de revestimento | Benefícios | Caso de uso |

|---|---|---|

| Nedox (níquel-fósforo) | Superfície anticorrosiva, resistente ao desgaste e antiaderente | Ideal para EPDM, NR e compostos abrasivos |

| PTFE (Teflon) | Energia de superfície muito baixa, excelente liberação | Melhor para moldagem de silicone |

| Nitreto de titânio (TiN) | Revestimento duro e resistente ao desgaste | Moldes de aço de alto ciclo |

| Nanoplas™ ou similar | Nano revestimentos de película fina para superfícies ultralisas | Moldes de precisão ou elastômeros macios |

Esses revestimentos reduzem tanto adesão química e mecânicae seu ROI é evidente na redução do tempo de limpeza, maior vida útil do molde e taxas de rendimento mais altas.

3. Inspecionar e reparar danos à superfície

O desgaste do molde é inevitável, mas, se não for tratado, os pequenos defeitos causarão grandes problemas:

- Micropoços e arranhões de cargas abrasivas ou pinos ejetores podem ancorar compostos de borracha

- Linhas de ventilação desgastadas pode reter material e comprometer a ejeção

Implementar um registro de manutenção para rastrear o uso do molde, a frequência de limpeza e quaisquer defeitos observáveis. O polimento preventivo ou o recobrimento localizado geralmente custa menos do que consertar um lote rejeitado de peças moldadas.

4. Armazenamento e manuseio

Proteger seu molde quando ele não estiver em uso é igualmente essencial:

- Armazenar em ambientes secos e com temperatura controlada para evitar oxidação e corrosão.

- Aplicar um inibidor de ferrugem ou conservante de mofo durante o armazenamento e limpe-o completamente antes do uso.

Regra de ouro: Trate seu molde como o relógio de um fabricante de ferramentas - ele deve estar sempre limpo, revestido e pronto para funcionar.

Otimização dos parâmetros do processo

Na moldagem por compressão de borracha, os parâmetros do processo são as "alavancas ocultas" por trás da qualidade da peça e da facilidade de desmoldagem. Trabalhei com fabricantes que resolveram anos de problemas de aderência, não mudando a borracha ou as ferramentas, mas ajustando seus protocolos de calor, pressão e ventilação.

Aqui estão as principais áreas em que você deve se concentrar:

1. Controle da temperatura e do tempo de vulcanização

Uma temperatura muito alta ou muito longa pode queimar o composto. Se for muito baixo ou muito curto, ele pode ficar sem cura.

- Cura excessiva aumenta a dureza e a viscosidade da superfície devido ao excesso de reticulação ou florescimento.

- Undercuring deixa a borracha pegajosa que se liga às superfícies do molde e causa rasgos durante a ejeção.

Referência: Comece com a curva de cura recomendada pelo fornecedor do composto e, em seguida, realize testes a ±5°C e ±15 segundos para encontrar o ponto ideal.

Em nossas instalações no Kinsoe, registramos os desvios de temperatura por lote e os correlacionamos com o desempenho da liberação do molde - isso ajuda a detectar o desvio antes que ele se torne um problema.

2. Ajuste da pressão de injeção ou transferência e do tempo de retenção

Para moldagem por transferência ou injeção:

- Pressão de injeção excessiva pode deformar as seções finas do molde ou forçar a borracha nas aberturas de ventilação, causando aderência ou fulgor.

- Tempos de espera excessivamente longos pode causar compressão excessiva da borracha e desmoldagem deficiente.

Em vez disso, use perfis de pressão de múltiplos estágios em que a pressão é reduzida ligeiramente antes do término da cura - isso minimiza a deformação do molde e reduz o travamento físico.

3. Ajuste fino da taxa de resfriamento e do tempo de desmoldagem

O resfriamento deve ser rápido o suficiente para manter a eficiência do ciclo, mas não tão rápido que crie tensões internas:

- Resfriamento rápido contrai a borracha muito rapidamente, aumentando a aderência ao molde.

- Desmoldagem muito quente (acima de 90°C para muitas borrachas) pode levar à aderência da superfície.

A estratégia certa? Use resfriamento controlado com canais de água ou circuitos de óleo térmico, além de permitir que as peças sejam desmoldadas mais perto do ponto de transição vítrea da borracha para uma quebra mais limpa.

4. Melhorar a estratégia de ventilação do molde

O aprisionamento aéreo é um assassino silencioso. Isso:

- Provoca manchas na superfície e marcas de queimadura

- Carboniza-se em um resíduo pegajoso no molde

- Cria uma pressão que atrasa o preenchimento total da cavidade e causa uma liberação deficiente

As soluções incluem:

- Adição de aberturas de ventilação em pontos críticos de fluxo (0,01-0,03 mm de profundidade)

- Moldagem assistida a vácuo para projetos fechados ou de alta viscosidade

- Limpeza regular da ventilaçãoespecialmente se você estiver usando negro de fumo ou compostos com sílica

Principais aprendizados: Uma melhor ventilação geralmente melhora a qualidade da peça e a desmoldagem, sem impacto no tempo de ciclo.

Otimização da formulação de borracha

Ao lidar com problemas persistentes de aderência do molde, uma das primeiras coisas que revisito é a formulação do composto. Muitos problemas de aderência têm origem na própria borracha - desde a forma como ela é projetada até o comportamento dos aditivos durante a vulcanização.

Aqui estão vários aspectos importantes da formulação que devem ser examinados e ajustados:

1. Reduzir ou substituir aditivos migratórios

Aditivos como plastificantes, amaciantes e agentes de aderência podem migrar para a superfície durante a moldagem, deixando para trás uma película pegajosa que suja o molde.

- Escolha plastificantes de alto peso molecular ou óleos de processo de baixa volatilidade para reduzir a migração.

- Use lubrificantes internos como Estearato de zinco, ácido esteáricoou ceras de silicone que promovem o deslizamento interno sem resíduos excessivos na superfície.

Correção no mundo real: Uma mistura de EPDM que otimizamos no Kinsoe substituiu um óleo aromático por um éster sintético, reduzindo a incrustação do molde e aumentando os intervalos de limpeza de 500 para 1.800 ciclos.

2. Corresponder o tipo de borracha ao material do molde

Nem todas as borrachas combinam igualmente com todas as superfícies do molde. Por exemplo:

- Borrachas de silicone geralmente aderem ao aço polido, a menos que sejam revestidos com fluoropolímero.

- Fluoroelastômeros tendem a liberar melhor, mas exigem perfis de temperatura e pressão rigorosamente controlados.

Se você estiver sofrendo de aderência crônica a um material, pode ser mais eficaz mudar para uma formulação com melhor compatibilidade com o molde do que lutar com revestimentos e agentes.

3. Uso de enchimentos funcionais e dispersantes

Os enchimentos podem melhorar ou prejudicar o desempenho da liberação do molde:

- Escolha negros de fumo de baixa estrutura ou sílicas tratadas que reduzem a aderência do composto.

- Garantir dispersão uniforme usando temperaturas e durações de mistura adequadas - os grumos não misturados aumentarão a pegajosidade da superfície.

- Considere enchimentos promotores de liberação como talco ou mica, como parte do sistema de enchimento.

4. Incorporar aditivos de liberação de molde

Alguns aditivos internos atuam como agentes de sacrifício que migram ligeiramente durante a cura para formar uma camada de separação:

- Ceras especiais ou aditivos à base de siloxano pode reduzir a necessidade de agentes desmoldantes externos.

- Use com cuidado - o uso excessivo pode afetar as etapas de pós-processamento, como colagem ou pintura.

Cuidado: Os agentes de liberação interna podem interferir na colagem de adesivos ou revestimentos - sempre teste a compatibilidade com os processos posteriores.

5. Equilíbrio da densidade de ligações cruzadas

A alta densidade de ligações cruzadas pode levar a:

- Uma superfície mais rígida que não se flexiona durante a desmoldagem

- Excesso de energia de superfície, o que aumenta a adesão

A otimização da proporção entre acelerador e enxofre ou da dosagem de peróxido pode ajudar a encontrar o equilíbrio certo entre desempenho e processabilidade.

Análise de casos e experiência prática

Histórias de sucesso: O que realmente funciona no chão de fábrica

Embora a teoria seja essencial, não há nada mais convincente do que ver essas soluções funcionando no mundo real. Na Kinsoe e entre nossos parceiros, implementamos dezenas de otimizações de liberação de moldes - e os melhores resultados geralmente vêm de pequenas melhorias estratégicas.

Caso 1: Redução da aderência com o uso otimizado do desmoldante

Um fabricante de peças de silicone de grau médico estava lidando com altas taxas de rejeição devido a rasgos na superfície durante a desmoldagem. Sua resposta inicial foi aumentar a frequência e a espessura do spray de liberação do molde. Ironicamente, isso piorou o problema, deixando resíduos que agravaram a aderência.

Solução:

Nós os ajudamos a mudar de um spray à base de solvente para um agente de liberação semipermanente de fluoropolímerocombinada com um cronograma de aplicação disciplinado a cada 30 ciclos.

Resultado:

- A taxa de rejeição caiu de 8% para 1,5%

- Redução da frequência de limpeza do molde em 50%

- A qualidade do acabamento da superfície melhorou e atendeu aos padrões da FDA

"Usar menos agente de liberação - quando usado corretamente - foi muito mais eficaz do que usar demais o agente errado."

Caso 2: Extensão do revestimento do molde economiza semanas de tempo de inatividade

Um fabricante de juntas automotivas reclamou de limpeza diária do molde devido ao acúmulo de composto nos cantos do molde. Seu composto EPDM estava interagindo com superfícies de aço microporosas.

Solução:

Propusemos a aplicação de um Revestimento de níquel-fósforo (Nedox) com acabamento acetinado, otimizado para resistência a choques térmicos e abrasão.

Resultado:

- Aumento de 4x nos ciclos de produção ininterruptos

- Redução do trabalho de limpeza em mais de 70%

- Os custos anuais de manutenção do molde caíram em quase $12.000

O cliente se referiu a ele como "o upgrade mais barato com o maior retorno".

Caso 3: Desmistificando um problema de aderência baseado em fórmula

Um fabricante de compostos que fornece folhas de borracha personalizadas relatou incidentes aleatórios de aderência em diferentes cavidades do molde, apesar das temperaturas e pressões consistentes.

Causa principal:

Após a investigação, o problema foi rastreado até variabilidade de lote para lote na dispersão da carga-principalmente a aglomeração de sílica e a falta de agente dispersante.

Solução:

Reequilibramos o sistema de enchimento e introduzimos uma sílica tratada com silano com protocolos de mistura otimizados.

Resultado:

- Recuperação da estabilidade do rendimento da cavidade do 100%

- Qualidade da superfície uniforme em todas as cavidades

- Não foi observada aderência de mofo em mais de 1.000 ciclos

Armadilhas e soluções comuns

Até mesmo moldadores experientes podem cair em armadilhas comuns que pioram a aderência do mofo. A boa notícia é que a maioria desses problemas pode ser evitada quando você sabe o que procurar. Aqui estão três dos problemas mais frequentes - e como eu ajudei os clientes a resolvê-los.

Armadilha 1: Usar o agente desmoldante errado

Sintoma: Peças pegajosas, resíduos no molde, liberação inconsistente entre as cavidades.

Causa principal: Incompatibilidade entre o composto e a química de liberação do molde.

- Por exemplo, a borracha de silicone geralmente requer agentes à base de fluoropolímero, enquanto o EPDM funciona melhor com fórmulas à base de água.

- A aplicação excessiva pode deixar filmes que assar sobre o moldeO que leva à formação de incrustações e até mesmo à contaminação de peças futuras.

Solução:

- Realize testes de compatibilidade com 2 a 3 tipos de agentes em temperaturas de produção.

- Configurar um protocolo de aplicativo controlado (por exemplo, a cada 20-30 ciclos, com um padrão de nebulização preciso).

Dica: Trate a liberação do molde como uma matéria-prima essencial, não como uma reflexão tardia.

Armadilha 2: Negligência no projeto do molde

Sintoma: Borracha colada nas linhas de separação, bordas ou rebaixos.

Causa principal: Ângulos de ventilação ruins, cantos afiados ou ventilação inadequada.

- Sem pelo menos um 2°-5° de tiragemMesmo a borracha levemente pegajosa não será ejetada de forma limpa.

- As armadilhas de flash e as zonas sem ventilação podem acumular material, endurecer e agir como microancoragens.

Solução:

- Revisar modelos CAD para otimizar a geometria da cavidade para desmoldagem.

- Adicione microaberturas ou revise as posições do pino ejetor para distribuir uniformemente as forças de desmoldagem.

Alguns milímetros no projeto do molde podem economizar centenas de horas em limpeza e retrabalho.

Problema 3: Configurações do processo deixadas no piloto automático

Sintoma: Colagem ocasional no mesmo molde, apesar de não haver problemas óbvios na superfície.

Causa principal: Configurações de cura não ajustadas para a variabilidade de lotes de compostos ou mudanças ambientais.

- Flutuações de temperatura ou mudanças de umidade podem alterar as taxas de cura e afetar o acabamento da superfície.

- Deixar as configurações inalteradas lote após lote leva a erro cumulativo-especialmente em ferramentas com várias cavidades.

Solução:

- Implementar monitoramento de processos e recalibração periódica.

- Use sensores de temperatura e validação do tempo de cura a cada 1-2 semanas para linhas de alta produção.

Lição aprendida: A aderência do molde é dinâmica - suas configurações também devem ser.

Resumo e recomendações finais

Ao longo deste guia, eu o orientei sobre as várias faces da aderência do molde na moldagem por compressão de borracha - desde as causas em nível molecular até as estratégias acionáveis no chão de fábrica. Aqui está o que aprendi depois de anos ajudando os fabricantes a solucionar esse problema enganosamente complexo:

1. A aderência de mofo é um problema multifatorial

Não existe uma solução mágica. A aderência pode ser resultado de:

- Migração de plastificantes em sua borracha

- Microfuros na superfície do molde

- Supercrescimento devido ao controle inadequado do calor

- Simplesmente esquecer de reaplicar um agente desmoldante

É por isso que diagnóstico holístico-considerar os materiais, o molde e o processo em paralelo - é fundamental.

2. A prevenção deve ser proativa

Não espere até que suas peças comecem a rasgar ou seu molde apresente falhas.

- Fase de formulação: Escolha aditivos de baixa migração e incorpore lubrificantes internos

- Fase de projeto do molde: Adicione ângulos de ventilação, otimize a ventilação e selecione os revestimentos adequados

- Fase de produção: Ajuste contínuo do tempo de cura, da temperatura, da pressão e dos perfis de resfriamento

Regra de ouro: Se você estiver corrigindo problemas durante a produção, já está atrasado.

3. A otimização do processo está em andamento

A aderência do molde não é estática - ela evolui com ele:

- Moldes de envelhecimento

- Mudança das condições ambientais

- Variabilidade de compostos de fornecedor para fornecedor

Desenvolver uma cultura de auditorias rotineiras de processos, inspeções de moldes e análises de formulações para ficar à frente do problema.

Guia de ação final

Para evitar a aderência de mofo de forma eficaz:

- Auditar seus agentes desmoldantes atuais e os ciclos de manutenção do molde

- Revise a geometria do molde quanto a cortes inferiores, aberturas e ângulos de inclinação

- Reavalie seu composto quanto a ingredientes propensos à migração

- Registre os parâmetros do processo e acompanhe as anomalias ao longo do tempo

- Treine seus operadores sobre as melhores práticas de limpeza, pulverização e desmoldagem

"Resolver a aderência do molde não tem a ver com sorte - tem a ver com saber onde procurar e escolher a alavanca certa para puxar."

Se estiver lidando com problemas persistentes de liberação ou projetando um novo moldagem de borracha linha, terei prazer em compartilhar mais percepções. Fique à vontade para entrar em contato por meio de Kinsoe ou entre em contato comigo diretamente em contact@kinsoe.com

Referências: