1. Visão geral dos métodos comuns de vedação de bombas

Em aplicações industriais, agrícolas, municipais e químicas, as bombas são indispensáveis para o transporte de fluidos. Entretanto, um dos desafios mais persistentes na operação de bombas é prevenção de vazamentos.

Um sistema de vedação confiável é fundamental não apenas para manutenção da eficiência do sistema mas também para evitar riscos ambientais, perdas de produtos e riscos de segurança.

Por que a vedação da bomba é importante

Quando uma bomba apresenta vazamento:

- Queda na eficiência operacional devido à perda de fluido.

- Aumento dos riscos à segurançaespecialmente ao manusear meios perigosos ou corrosivos.

- Poluição ambiental podem ocorrer se produtos químicos ou óleos entrarem no solo ou nos cursos d'água.

- Aumento dos custos de manutenção porque as vedações precisam de reparo ou substituição.

Portanto, a compreensão diferentes métodos de vedação e seus causas de falhas é essencial para engenheiros, equipes de manutenção e compradores de equipamentos.

1.1 Métodos comuns de vedação de bombas

Normalmente, as bombas usam um ou mais dos seguintes tipos de vedação:

- Selo mecânico - Usa duas faces projetadas com precisão para evitar vazamentos. Oferece alta confiabilidade para a maioria das aplicações industriais.

- Anel de vedação - Anel de elastômero simples, porém altamente eficaz, para vedação estática ou dinâmica.

- Vedação dinâmica / Vedação auxiliar do impulsor - Usa um impulsor para gerar uma barreira de pressão durante a operação.

- Vedação da embalagem - Utiliza material de embalagem trançado ou moldado, comprimido em uma caixa de enchimento.

- Selo de labirinto - Um design sem contato que usa uma série de sulcos e ranhuras para reduzir os caminhos de vazamento.

- Vedação de rosca - Depende do acoplamento das roscas dos parafusos, geralmente com um composto ou fita de vedação.

1.2 Como selecionar um método de vedação da bomba

A escolha do selo correto depende de:

- Características do fluidoviscosidade, temperatura, corrosividade e presença de sólidos.

- Pressão operacionalAplicações de alta pressão: aplicações de alta pressão podem exigir selos mecânicos duplos ou materiais especiais.

- Velocidade do eixoA alta RPM pode gerar calor e desgaste, exigindo projetos específicos de vedação.

- Frequência de manutençãoVedações que são mais fáceis de substituir reduzem o tempo de inatividade.

- Considerações sobre custos: equilíbrio entre investimento inicial e confiabilidade a longo prazo.

1.3 Exemplos de aplicativos do mundo real

- Plantas de processamento químico: Geralmente, use vedações mecânicas com materiais resistentes à corrosão para lidar com ácidos ou solventes.

- Abastecimento de água municipal: As vedações do tipo anel O-ring ou gaxeta são comuns devido ao custo mais baixo e à facilidade de manutenção.

- Bombas de polpa na mineração: Prefira vedações de labirinto ou gaxetas resistentes para lidar com partículas abrasivas.

- Setor de petróleo e gás: Os selos mecânicos duplos com um fluido de barreira pressurizado são padrão para meios perigosos.

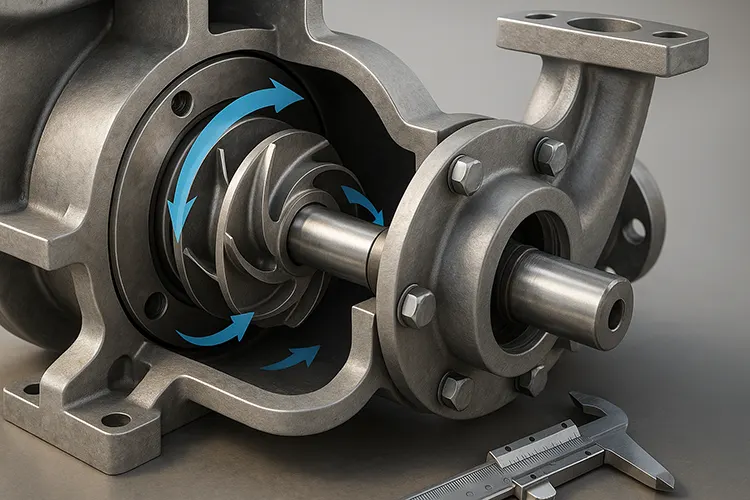

2. Selo mecânico

2.1 Introdução

O selo mecânico é um dos métodos de vedação do eixo mais usados nas bombas modernas. Ele funciona pressionando duas faces de vedação planas e usinadas com precisão, uma girando com o eixo e a outra estacionária na carcaça da bomba.

Existe uma fina película lubrificante entre essas faces, o que reduz o atrito, minimiza o desgaste e cria um vazamento controlado que, muitas vezes, é tão pequeno que é praticamente indetectável.

Os selos mecânicos são preferidos em muitos setores porque:

- Oferta desempenho superior de vedação em comparação com os selos de vedação.

- Exigir manutenção menos frequente quando instalado e operado adequadamente.

- Reduzir os custos operacionais, minimizando a perda de fluido.

No entanto, em aplicações reais, alcançar e manter o desempenho ideal pode ser um desafio devido a vários fatores operacionais, de instalação e de design.

2.2 Causas comuns de vazamento em selos mecânicos

2.2.1 Vazamento devido a problemas de pressão

- Condições de vácuo durante a partida/parada

Quando a entrada da bomba está bloqueada ou quando há gás presente no meio bombeado, pode ocorrer uma pressão negativa (vácuo) na câmara de vedação.

Isso causa funcionamento a seco nas faces de vedação, levando a superaquecimento e danos.

Solução: Use um selo mecânico duplo com lubrificação adequada para evitar o funcionamento a seco. - Pressão excessiva ou flutuações de pressão

- Se a carga da mola e a pressão total da face forem muito altas (por exemplo, pressão da câmara de vedação > 3 MPa), o filme lubrificante não poderá se formar adequadamente.

- Isso resulta em desgaste severo da face, calor excessivo e deformação térmica.

Solução: Controle a compressão da mola durante a montagem, selecione materiais de alta resistência, como carbeto de tungstênio ou cerâmica, e garanta um resfriamento eficaz.

2.2.2 Vazamento periódico

- Vibração do rotor

Causada por desalinhamento entre o estator e as tampas das extremidades, impulsores desbalanceados, cavitação ou rolamentos desgastados.

Solução: Siga os padrões de alinhamento e balanceamento durante a instalação e a manutenção. - Folga excessiva da extremidade do eixo (movimento axial)

Quando o anel de vedação móvel não pode se mover livremente no eixo, ele não consegue compensar o desgaste da face.

Solução: Mantenha o movimento axial abaixo de 0,1 mm e garanta que o anel móvel possa deslizar suavemente. - Lubrificação insuficiente

O funcionamento a seco ou os níveis inadequados de óleo causam marcas ou abrasão nas faces de vedação.

Solução: Mantenha o nível de óleo acima das faces da vedação.

2.2.3 Questões de instalação e material

- Chanfro e acabamento de superfície inadequados: Pode danificar os anéis O-ring durante a montagem.

- Compressão incorreta da mola: Um desvio de mais de ±2 mm pode causar sobrepressão (superaquecimento e desgaste) ou subpressão (força de vedação insuficiente).

- Incompatibilidade de materiais: Se os materiais da vedação não forem compatíveis com o fluido bombeado, poderá ocorrer ataque químico, reduzindo a vida útil da vedação.

2.3 Fatores externos que afetam o desempenho do selo mecânico

- Baixa precisão de usinagem

Não apenas as faces da vedação, mas também o eixo da bomba, a luva do eixo e as dimensões da câmara de vedação devem atender a tolerâncias rigorosas. - Seleção incorreta de material

Os materiais devem resistir à corrosão, ao inchaço e ao desgaste no fluido em questão. Por exemplo, uma vedação de aço inoxidável pode não ter um bom desempenho em serviços com ácido forte sem revestimentos de proteção. - Vibração excessiva

Geralmente causada por problemas estruturais da bomba e não pelo selo em si - desalinhamento, má qualidade do rolamento, altas cargas radiais ou baixa concentricidade. - Alto empuxo axial

Se o empuxo axial não for adequadamente balanceado, as faces da vedação superaquecerão. Em fluidos de alta temperatura, como o polipropileno fundido, isso pode causar derretimento e falha na vedação. - Falta de lavagem adequada

O sistema de lavagem limpa, resfria e lubrifica as faces da vedação. Um projeto ruim, um fluxo inadequado ou um fluido de lavagem contaminado podem reduzir a vida útil da vedação.

2.4 Medidas preventivas para uma operação confiável do selo mecânico

- Reduzir a vibração da bomba: Controle as fontes de vibração desde o projeto até a instalação e a operação.

- Folga final do eixo de controle: Use rolamentos axiais e dispositivos de balanceamento axial, como discos ou tambores de balanceamento.

- Melhorar a rigidez do eixo: Reduzir a extensão do rolamento, aumentar o diâmetro do eixo e usar materiais de melhor qualidade.

- Otimização dos sistemas de lavagem: Certifique-se de que uma quantidade suficiente de fluido limpo chegue às faces da vedação na temperatura e pressão corretas.

- Siga os padrões de instalação: Mantenha os requisitos especificados de compressão da mola e de acabamento da superfície.

2.5 Exemplo do mundo real

Em uma planta petroquímica, uma bomba de processo que manuseava hidrocarbonetos leves e quentes apresentava falhas frequentes no selo mecânico. A investigação revelou vibração excessiva do eixo devido ao desalinhamento entre a bomba e o motor. Após o realinhamento e a atualização do material do selo para carbeto de silício com uma descarga adequada do Plan 11, a vida útil do selo aumentou de De 3 meses a mais de 18 mesesreduzindo significativamente os custos de manutenção.

3. Anel de vedação

3.1 Introdução

O O-ring é um dos elementos de vedação mais simples e mais usados em bombas.

É um anel elastomérico com seção transversal circular que proporciona vedação ao se deformar e preencher o espaço entre as superfícies de contato quando comprimido.

Os anéis O-ring são preferidos porque são:

- Custo-benefício e fácil de fabricar.

- Compacto e adequado para vedação estática e dinâmica.

- Confiável quando instalado corretamente e fabricado com o material certo.

Em muitas aplicações de bombas, os anéis O-ring são usados como vedações secundárias em selos mecânicos ou como vedações primárias em juntas estáticas.

3.2 Causas comuns de vazamento em vedações de anel O-ring

3.2.1 Problemas de tolerância dimensional e de superfície

- Dimensões da ranhura fora da tolerância

O fator mais importante é a profundidade da ranhura - se for muito profunda, o O-ring não será suficientemente comprimido; se for muito rasa, ele será comprimido em excesso, levando a um desgaste precoce.

A rugosidade da superfície também é importante - superfícies ásperas podem cortar ou desgastar o O-ring durante a instalação. - Tamanho incorreto do anel O-ring

Um O-ring muito pequeno ou muito grande esticará excessivamente ou comprimirá de forma inadequada, afetando o desempenho da vedação.

3.2.2 Defeitos de fabricação

- Flash de moldagem não removido: Pequenas sobras de material (flash) do processo de moldagem podem impedir a vedação adequada.

- Irregularidades de forma: A seção transversal não uniforme reduz a eficácia da vedação.

3.2.3 Problemas de material e envelhecimento

- Dureza ou elasticidade incorretas: O anel O-ring deve ser macio o suficiente para se deformar, mas duro o suficiente para resistir à extrusão.

- Incompatibilidade de materiais: O uso de nitrilo (NBR) em serviços de vapor de alta temperatura, por exemplo, causará inchaço, rachaduras ou dissolução.

- Envelhecimento e degradação: Com o tempo, a exposição ao calor, a produtos químicos e à luz UV pode causar endurecimento e perda de elasticidade.

3.3 Diretrizes para a seleção de materiais

A escolha do material correto do O-ring é essencial para uma longa vida útil:

- Nitrilo (NBR): Boa resistência a óleo, uso geral.

- Fluoroelastômero (FKM, Viton®): Excelente resistência química e à temperatura.

- EPDM: Resistente à água e ao vapor, mas não compatível com óleos.

- Silicone: Boa flexibilidade em baixas temperaturas, mas menor resistência ao rasgo.

- O-rings encapsulados em PTFE: Usado em ambientes químicos agressivos.

3.4 Práticas recomendadas de instalação

- Garantir dimensões da ranhura corresponder às especificações do projeto.

- Lubrifique levemente os anéis O-ring durante a instalação para evitar torções ou rasgos.

- Evite bordas afiadas ou rebarbas nas superfícies de contato - chanfre as bordas, se necessário.

- Substitua os anéis O-ring durante cada ciclo de manutenção principal, mesmo que pareçam intactos, pois a degradação pode não ser visível.

3.5 Exemplo do mundo real

Em uma estação de bombeamento de água municipal, ocorreram várias falhas nos anéis O-ring seis meses após a substituição. A investigação revelou que os O-rings eram de EPDM, mas a bomba estava lidando com água clorada, o que degradou o material. A mudança para FKM (Viton®) Os anéis de vedação resolveram o problema, aumentando a vida útil para mais de três anos.

4. Vedação dinâmica / Vedação auxiliar do impulsor

4.1 Introdução

A vedação dinâmica-no contexto de bombas centrífugas, geralmente se refere a um vedação auxiliar do impulsor.

Diferentemente dos métodos de vedação estática, as vedações dinâmicas dependem de o movimento dos componentes da bomba para criar uma barreira de pressão durante a operação.

Em um projeto de impulsor auxiliar, um impulsor secundário (localizado atrás do impulsor principal) gera uma pressão reversa que neutraliza a pressão do fluido na câmara de vedação, reduzindo significativamente ou eliminando o vazamento quando a bomba está em funcionamento.

4.2 Como funciona

- Durante a operação:

O impulsor auxiliar gira com o eixo da bomba, criando uma força centrífuga que empurra o fluido bombeado para longe da área da vedação. Isso estabelece uma zona de baixa pressão, impedindo o vazamento para além da luva do eixo. - Quando parado:

O impulsor auxiliar perde seu efeito de vedação porque a força centrífuga está ausente. Nesses casos, um vedação de desligamento (vedação de estacionamento) é normalmente usado em conjunto para evitar vazamentos quando a bomba está ociosa.

4.3 Limitações do aplicativo

- Limitações de pressão

O impulsor auxiliar só pode se equilibrar até uma determinada pressão de projeto. Se a pressão de entrada ou do sistema exceder esse limite, ocorrerá um vazamento significativo. - Dependência das condições operacionais

A eficácia da vedação está fortemente ligada à velocidade da bomba e às condições de entrada. Por exemplo:- A redução da velocidade da bomba diminui o desempenho da vedação.

- Alterações na pressão de sucção podem interromper o equilíbrio da pressão.

- Consumo de energia

O impulsor auxiliar consome parte da energia da bomba, reduzindo um pouco a eficiência geral.

4.4 Causas comuns de falhas

- Exceder a pressão de projeto: Quando a pressão do sistema ou da sucção sobe acima do limite permitido.

- Desgaste da vedação: As partículas abrasivas no meio bombeado podem corroer as superfícies de vedação.

- Vedação de desligamento inadequada: A falha da vedação de desligamento durante os períodos de inatividade causa vazamento.

- Flutuações da pressão de entrada: Mudanças repentinas na pressão de sucção podem romper momentaneamente a barreira de pressão.

4.5 Dicas de manutenção e solução de problemas

- Monitorar a pressão de sucção: Mantenha a pressão de entrada dentro da faixa especificada pelo fabricante.

- Verificação de desgaste: Inspecione as palhetas do impulsor auxiliar e as superfícies de vedação quanto a erosão ou corrosão.

- Manter o selo de desligamento: Verifique se a vedação de estacionamento está em boas condições para evitar vazamentos em tempo ocioso.

- Use um fluido limpo: Sempre que possível, filtre o meio bombeado para reduzir a entrada de partículas que possam danificar as superfícies da vedação.

4.6 Exemplo do mundo real

A bomba de vácuo de uma fábrica de papel que usava uma vedação auxiliar do rotor apresentava vazamentos durante as paradas. A investigação revelou que a vedação da parada havia endurecido e perdido a flexibilidade devido à exposição prolongada à água quente do processo. A substituição por uma vedação de EPDM de alta temperatura restaurou o desempenho da vedação e reduziu o tempo de parada para manutenção em 40%.

5. Vedação de labirinto

5.1 Introdução

A vedação de labirinto é um método de vedação sem contato amplamente utilizado em bombas, turbinas, compressores e outras máquinas rotativas.

Em vez de contato direto entre as superfícies de vedação, ele usa uma série de ranhuras e sulcos intrincados para criar um caminho tortuoso que dificulta o vazamento de fluidos.

Como não há contato físico, os selos labirínticos têm baixo atrito, longa vida útile pode operar a altas velocidades do eixo sem desgaste significativo.

5.2 Como funciona

- O geometria ranhurada da vedação de labirinto força qualquer fluido que esteja vazando a mudar de direção várias vezes.

- Cada mudança de direção reduz a pressão do fluido e diminui a velocidade do fluxominimizando, assim, o vazamento.

- Em muitos projetos, as pequenas folgas entre as peças rotativas e estacionárias são preenchidas com uma fina camada de fluido ou gás que ajuda a resistir a outros vazamentos.

5.3 Vantagens

- Sem desgaste físico: Como as peças não se tocam, a vida útil é longa.

- Capacidade de alta velocidade: Adequado para aplicações de alta RPM.

- Baixa manutenção: Não há necessidade de substituição regular se as folgas permanecerem dentro dos limites.

5.4 Causas comuns de vazamento

Apesar de suas vantagens, os selos de labirinto podem falhar ou ter um desempenho ruim em aplicações reais:

5.4.1 Folga excessiva

- Se a folga entre o eixo rotativo e a caixa de vedação for muito grande, a eficácia da vedação diminuirá significativamente.

- Causa: Usinagem deficiente, montagem inadequada ou desgaste ao longo do tempo.

5.4.2 Problemas de rugosidade da superfície

- Marcas de ferramentas em espiral ou acabamento ruim nas superfícies de vedação podem realmente promover vazamentos criando um caminho de fluxo direcional.

5.4.3 Transbordamento de óleo de lubrificação

- Nos alojamentos de mancais de bombas, o excesso de óleo pode gerar uma pressão maior do que a capacidade da vedação, forçando o fluido a passar pelo labirinto.

5.4.4 Indicação incorreta do nível de óleo

- Visores ou medidores de nível mal posicionados podem causar enchimento excessivo, levando a vazamentos de óleo.

5.4.5 Efeitos da temperatura

- O aumento da temperatura do óleo reduz a viscosidade, facilitando o vazamento do fluido através das folgas.

5.4.6 Passagens de retorno bloqueadas

- Se as ranhuras de retorno ou os orifícios de drenagem forem muito pequenos ou estiverem entupidos, o óleo retido não poderá fluir de volta para o cárter, aumentando o risco de vazamento.

5.5 Recomendações de manutenção e projeto

- Usinagem de precisão: Mantenha tolerâncias rígidas e concentricidade correta durante a fabricação.

- Controle de acabamento de superfície: Evite marcas de usinagem em espiral e garanta superfícies de vedação lisas.

- Monitoramento do nível de óleo: Use visores posicionados com precisão para evitar o enchimento excessivo.

- Controle de temperatura: Garanta o resfriamento adequado para manter a viscosidade do lubrificante dentro da faixa ideal.

- Limpar os caminhos de drenagem: Mantenha as ranhuras e os orifícios de retorno desobstruídos para um retorno eficiente do óleo.

5.6 Exemplo do mundo real

Em uma grande bomba centrífuga usada em uma refinaria, ocorreram vazamentos frequentes de óleo do mancal, apesar do uso de uma vedação de labirinto. A investigação descobriu que os orifícios de retorno de óleo da carcaça do mancal estavam parcialmente bloqueados por lubrificante solidificado. A limpeza das passagens e o ligeiro aumento de seu diâmetro eliminaram o vazamento, aumentando o intervalo de manutenção de de seis meses a mais de dois anos.

6. Vedação da rosca

6.1 Introdução

A vedação da rosca é um dos métodos de vedação mais confiáveis e duradouros para determinados componentes da bomba e conexões de tubulação.

Ele se baseia no acoplamento de roscas de parafuso macho e fêmea para criar um ajuste mecânico apertado, geralmente aprimorado por um composto ou fita de vedação.

Os vedantes de rosca são comumente usados em:

- Conexões de tubulação auxiliar em sistemas de bombas.

- Portas de processo e aberturas de manutenção.

- Portas cegas ou em espera que exigem fechamento temporário ou de longo prazo.

Quando usinadas, montadas e vedadas adequadamente, as conexões rosqueadas podem suportar altas pressões e longos intervalos de manutenção com manutenção mínima.

6.2 Como funciona

A ação de vedação de uma conexão rosqueada é obtida por meio de:

- Contato metal-metal entre os flancos da rosca, o que reduz a folga e limita os caminhos de vazamento.

- Deformação do material de vedação (como fita de PTFE ou selante líquido) que preenche os espaços microscópicos entre as roscas.

- Projetos de roscas cônicas que se apertam progressivamente, aumentando a pressão radial à medida que a conexão é feita.

6.3 Causas comuns de vazamento

6.3.1 Imprecisões dimensionais

- Rosqueamento de rosca superdimensionada: Se o orifício perfurado para a rosca fêmea for muito grande, a profundidade da rosca resultante será muito rasa, reduzindo a área de contato e a eficácia da vedação.

- Diâmetro da rosca macho subdimensionado: Leva a um ajuste frouxo, diminuindo a pressão de vedação.

- Desgaste da ferramenta ou esmerilhamento incorreto: Mesmo que sejam usados tamanhos de broca padrão, brocas afiadas incorretamente podem causar desvios dimensionais.

6.3.2 Selante insuficiente ou incompatível

- Alguns projetos de vedação de roscas, especialmente as roscas cônicas, exigem um meio de vedação adicional.

- O uso de pouco selante ou de um selante quimicamente incompatível com o fluido bombeado pode resultar em corrosão, dissolução e vazamento.

- Isso é comum em aplicações petroquímicas em que fluidos agressivos degradam rapidamente selantes inadequados.

6.4 Práticas recomendadas para vedação confiável da rosca

- Usinagem de precisão

- Use ferramentas corretamente afiadas e mantenha a calibração do equipamento.

- Siga as especificações padrão de profundidade e diâmetro da rosca.

- Escolha o selante correto

- Fita PTFE: Bom para serviços gerais de água, óleo e gás.

- Selantes líquidos anaeróbicos: Excelente para vedações permanentes e resistentes à vibração.

- Compostos de alta temperatura: Necessário para aplicações de vapor ou de alto calor.

- Aplicar o selante adequadamente

- Para fita PTFE: Enrole na direção do engate da rosca para evitar que ela se desenrole durante a montagem.

- Para selantes líquidos: Certifique-se de que as roscas estejam limpas e sem óleo antes da aplicação.

- Evite o aperto excessivo

- O torque excessivo pode danificar as roscas, distorcer as superfícies de vedação ou danificar os componentes.

6.5 Exemplo do mundo real

Uma bomba de transferência de produtos químicos em uma fábrica de fertilizantes apresentava vazamentos recorrentes de uma conexão de manômetro. Descobriu-se que a causa principal era uma incompatibilidade entre o tipo de rosca (encaixe macho BSPT em uma porta fêmea NPT) e a ausência de um selante adequado. Depois de mudar para roscas correspondentes e aplicar um selante anaeróbico de alto desempenho, a junta permaneceu sem vazamentos por mais de três anos de operação contínua.

7. Conclusão: A importância de otimizar a vedação da bomba

7.1 Resumo dos pontos principais

A vedação da bomba é não é um detalhe secundário do projeto-É um fator essencial para garantir a confiabilidade operacional, a conformidade ambiental e a eficiência de custos.

De selos mecânicos para O-rings, vedações dinâmicas, vedações de labirintoe vedações de roscaCada método tem suas próprias vantagens, limitações e requisitos específicos de aplicação.

Principais conclusões deste guia:

- Selos mecânicos oferecem alto desempenho para aplicações exigentes, mas requerem instalação precisa, seleção correta de materiais e sistemas de lavagem adequados.

- O-rings são econômicos e versáteis, mas dependem muito do projeto correto da ranhura, da compatibilidade do material e das práticas de instalação.

- Vedações dinâmicas (Impulsor auxiliar) podem eliminar o vazamento durante a operação, mas são limitados pela pressão de projeto e exigem uma vedação de desligamento para períodos ociosos.

- Selos de labirinto são excelentes em cenários de alta velocidade e baixa manutenção, mas dependem muito de folgas precisas e caminhos de retorno limpos.

- Vedações de rosca proporcionam juntas duradouras e sem vazamentos quando a precisão da usinagem e a seleção do selante estão corretas.

7.2 Por que a otimização do selo é importante

No ambiente industrial atual, normas de eficiência energética, segurança e meio ambiente estão mais rígidos do que nunca.

O vazamento da bomba pode resultar em:

- Perda de produto → aumento dos custos de produção.

- Riscos de segurança → exposição dos trabalhadores a fluidos perigosos.

- Multas ambientais → devido a derramamentos ou emissões.

- Tempo de inatividade não planejado → interromper as operações e atrasar os projetos.

Ao implementar práticas adequadas de seleção, instalação e manutenção de vedações, as empresas podem:

- Aumentar a vida útil do equipamento.

- Reduzir o custo total de propriedade (TCO).

- Melhorar a segurança e a conformidade no local de trabalho.

- Aumentar a eficiência operacional.

7.3 Práticas recomendadas para o sucesso da vedação a longo prazo

- Entenda o aplicativo: O tipo de fluido, a temperatura, a pressão e a velocidade do eixo determinam o melhor tipo de vedação.

- Priorizar a compatibilidade de materiais: Certifique-se de que os materiais de vedação resistam a ataques químicos, dilatação ou degradação térmica.

- Controle da qualidade da instalação: Mesmo a melhor vedação pode falhar prematuramente se for instalada incorretamente.

- Implementar a manutenção preventiva: Inspeções regulares, verificações de lubrificação e cronogramas de substituição evitam falhas inesperadas.

- Treinamento do pessoal de manutenção: Técnicas adequadas de manuseio e instalação reduzem muito o tempo de inatividade relacionado à vedação.

7.4 Perspectivas futuras

Com a crescente demanda por Economia de energia e respeito ao meio ambiente equipamentos industriais, o papel das tecnologias avançadas de vedação se tornará ainda mais importante.

Desenvolvimentos como vedações sem contato com balanceamento de pressão ativo, vedações inteligentes com sensores de detecção de vazamentoe materiais de vedação ecologicamente corretos moldará a próxima geração de soluções de vedação de bombas.

Artigos relacionados

Vedações estáticas versus dinâmicas: Guia para uma vedação confiável

Explore as diferenças entre vedações estáticas e dinâmicas, incluindo dicas de projeto, considerações sobre materiais e cenários de aplicação.

Problemas comuns de vazamento de vedação e soluções eficazes

Saiba mais sobre as frequentes falhas de vedação em bombas e outros equipamentos, além de estratégias comprovadas de prevenção e solução de problemas.

Tipos de vedações de borracha por formato, material e uso

Entenda os vários tipos de vedação de borracha, suas propriedades materiais e como selecionar a vedação certa para aplicações industriais específicas.