Introdução

Em Borracha KinsoeDesde o início de nossa história, trabalhamos com clientes de todos os setores - do automotivo ao de construção - que dependem de componentes de borracha para ter um desempenho impecável em condições exigentes. No entanto, atingir esse nível de confiabilidade nem sempre é simples. Os produtos de borracha são vulneráveis a uma ampla gama de defeitos durante o processo de fabricação. Alguns defeitos podem afetar apenas a aparência do produto, mas muitos podem comprometer suas propriedades mecânicas, sua resistência química ou sua durabilidade a longo prazo.

Ao longo dos anos, tenho visto como até mesmo pequenos problemas - como bolhas, aderência ou variações de dureza - podem levar a falhas de produtos, recalls dispendiosos ou experiência ruim para o cliente. É por isso que entender os defeitos comuns da borracha e suas causas principais é fundamental não apenas para os fabricantes, mas também para os engenheiros e compradores que precisam de qualidade consistente.

Neste artigo, apresentarei os defeitos mais comuns que encontramos na fabricação de produtos de borracha, explicarei por que eles ocorrem e - o que é mais importante - compartilharei soluções comprovadas e testadas em campo que aplicamos na Kinsoe para evitá-los. Independentemente de você estar trabalhando com gaxetas de borracha moldada, vedações extrudadas ou peças de precisão, esses insights o ajudarão a evitar contratempos dispendiosos e a melhorar o desempenho geral do produto.

1. Bolhas e vazios

Bolhas, bolsas de ar ou espaços vazios estão entre os problemas mais frequentemente encontrados em produtos de borracha, especialmente em peças moldadas. Elas não afetam apenas a estética; podem enfraquecer a estrutura do material e levar a vazamentos ou falhas prematuras, especialmente em aplicações de vedação.

O que causa isso

Em nossa experiência no Kinsoe, as bolhas geralmente se formam devido a um ou mais dos seguintes motivos:

- Ar preso durante a mistura - Se a borracha bruta e os aditivos não forem devidamente desgaseificados durante a mistura, o ar pode permanecer no composto e se expandir durante a cura.

- Ventilação deficiente do molde - Quando o molde não tem caminhos de ventilação suficientes, o ar não pode escapar quando a borracha preenche a cavidade.

- Umidade nas matérias-primas - Alguns materiais de borracha, especialmente o poliuretano ou determinados aditivos, são sensíveis à umidade. A água se transforma em vapor durante a vulcanização e forma bolsões de gás.

- Velocidade de injeção excessivamente rápida - Na moldagem por injeção, uma injeção rápida pode prender o ar em cantos e cavidades estreitas.

Nossas soluções comprovadas

Veja como combatemos e evitamos a formação de bolhas em Kinsoe:

- Otimize o processo de mistura

Asseguramos que o processo de mistura inclua uma etapa de vácuo ou desgaseificação em moinho aberto para liberar o ar preso. Para compostos de alta viscosidade, diminuímos a velocidade do processo de mistura para evitar turbulência. - Pré-secagem de materiais sensíveis à umidade

Qualquer composto que contenha materiais higroscópicos é pré-seco em um forno a temperaturas controladas para remover a umidade absorvida. Normalmente, secamos por 2 a 4 horas, dependendo do composto e da carga de enchimento. - Melhorar o projeto de ventilação do molde

Colaboramos estreitamente com os fabricantes de moldes para garantir que cada cavidade inclua ranhuras de ventilação adequadas - geralmente de 0,02 a 0,05 mm de profundidade - colocadas estrategicamente nos pontos mais distantes da porta de injeção. Elas ajudam o ar a escapar facilmente à medida que a borracha flui. - Ajuste da velocidade e da pressão de injeção

Na moldagem por injeção, definimos o estágio inicial de injeção em uma velocidade moderada para evitar turbulência e, em seguida, mudamos para uma pressão mais alta somente depois que a cavidade estiver parcialmente preenchida. Essa abordagem em dois estágios reduz o aprisionamento de ar. - Moldagem a vácuo quando necessário

Para peças de vedação críticas, usamos moldagem por compressão a vácuo. Esse processo remove quase todo o ar da cavidade do molde antes do início da cura, garantindo um produto sem bolhas.

Ao implementar esses controles, observamos uma redução drástica nos problemas de qualidade relacionados a bolhas, mesmo em geometrias complexas ou peças espessas. Se estiver lidando com problemas semelhantes, recomendo fortemente que comece pelo projeto da mistura e do molde.

2. Dureza irregular

A dureza é um fator crítico de desempenho para produtos de borracha, especialmente quando são usados para vedação, amortecimento ou amortecimento de vibrações. Na Kinsoe, descobrimos que a dureza inconsistente em um produto pode levar a problemas funcionais, como compressão irregular, desgaste prematuro ou vedação inconsistente sob pressão.

O que causa isso

A variação da dureza normalmente resulta de uma combinação de problemas de processo e de material. As causas mais comuns que diagnosticamos incluem:

- Mistura não uniforme - Se os agentes de cura ou os preenchedores não forem distribuídos uniformemente durante a composição, algumas áreas poderão curar mais rapidamente ou com mais força do que outras.

- Temperatura irregular do molde - Os moldes com pontos quentes e frios fazem com que as seções da peça vulcanizem de forma diferente.

- Tempo de cura impreciso ou desigual - O excesso de cura em algumas regiões e a falta de cura em outras levam a inconsistências na dureza.

- Espessura variável da seção transversal - As áreas mais espessas levam mais tempo para curar completamente e podem permanecer mais macias por dentro.

Nossas soluções comprovadas

Veja como garantimos uma dureza consistente em todo o produto:

- Aplicar protocolos de mistura rigorosos

Usamos misturadores internos de alta precisão ou moinhos de dois rolos e seguimos um processo de mistura em vários estágios. Os curativos são sempre adicionados no estágio final para evitar a reticulação prematura e garantir uma distribuição homogênea. - Calibração e manutenção de moldes

Nossos sistemas de moldes são equipados com vários elementos de aquecimento e sensores incorporados. Realizamos mapeamentos térmicos regulares para detectar e corrigir quaisquer gradientes de temperatura. - Controle do tempo de cura por seção transversal

Calculamos o tempo ideal de vulcanização com base na seção mais espessa da peça. Por exemplo, uma seção de 5 mm de espessura requer um tempo de cura maior do que uma seção de 2 mm - portanto, sempre baseamos nosso ciclo de cura na área de cura mais lenta. - Use enchimentos condutores para uma melhor transferência de calor

Para peças com espessura variável, às vezes modificamos a formulação adicionando cargas condutoras de calor, como silicato de alumínio ou negro de fumo, para garantir a transferência uniforme de calor e a cura. - Pós-cura, se necessário

Em alguns casos, especialmente com silicone ou fluoroelastômeros, usamos um estágio de forno pós-cura para "equalizar" a dureza em todas as regiões e eliminar os voláteis que podem afetar as propriedades físicas.

Combinando o controle preciso da temperatura, a dispersão adequada do composto e a otimização do ciclo, produzimos consistentemente produtos de borracha com desvios de dureza de ±3 Shore A - bem abaixo da maioria das tolerâncias do setor.

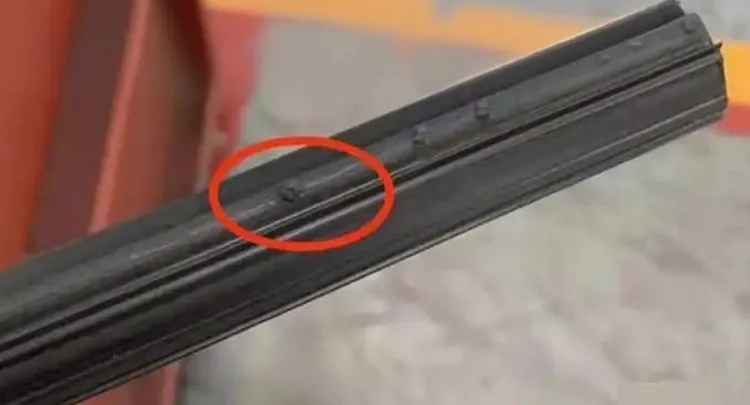

3. Defeitos de superfície (rachaduras, rugas, marcas de fluxo)

A superfície de um produto de borracha não é apenas uma questão de aparência - ela reflete a integridade do processo de moldagem. Rachaduras, rugas, linhas de fluxo ou outras imperfeições visuais podem indicar problemas mais profundos, como preenchimento deficiente, cura irregular ou contaminação. E em aplicações como vedação ou produtos sensíveis à estética, os defeitos de superfície são inaceitáveis.

O que causa isso

Na Kinsoe, identificamos a maioria dos defeitos de superfície pelas seguintes causas:

- Moldes sujos ou danificados - O acúmulo de resíduos, a corrosão ou os arranhões na superfície do molde podem ser impressos diretamente na borracha.

- Uso incorreto do desmoldante - A aplicação excessiva ou a má qualidade dos agentes desmoldantes pode deixar resíduos ou causar interrupção do fluxo.

- Fluxo de material inadequado - Se o composto não fluir suavemente no molde, ele pode dobrar, enrugar ou não preencher os detalhes.

- Cura prematura durante a injeção - Se a borracha começar a curar antes de o molde estar totalmente preenchido, isso poderá criar linhas ou marcas de tensão superficial.

- Matérias-primas contaminadas - Poeira, aparas de metal ou partículas estranhas presas durante o processamento podem criar espinhas ou inclusões.

Nossas soluções comprovadas

Veja como minimizamos ou eliminamos os defeitos de superfície em nossa produção:

- Implementar rotinas rigorosas de limpeza de mofo

Inspecionamos os moldes antes de cada ciclo de produção e os limpamos usando equipamentos ultrassônicos ou solventes seguros. Qualquer ferrugem ou acúmulo é polido, e os moldes desgastados são reformados ou substituídos. - Use agentes de liberação de mofo de nível profissional

Selecionamos agentes desmoldantes adaptados ao tipo de composto (por exemplo, à base de silicone para EPDM ou à base de água para NBR). A aplicação é feita de forma fina e uniforme - muito agente desmoldante é tão problemático quanto pouco. - Melhorar a fluidez do composto

Podemos reduzir a carga de enchimento, ajustar o teor de óleo ou mudar para um tipo de borracha de viscosidade mais baixa. Um fluxo melhor garante que o material se adapte ao molde sem deixar rugas ou linhas de hesitação. - Otimização da velocidade de injeção ou compressão

Para moldagem por compressão, pré-aquecemos ligeiramente o composto para reduzir a viscosidade antes do carregamento. Para a moldagem por injeção, ajustamos a taxa de enchimento para evitar a cura prematura ou o "congelamento" antes que a cavidade seja preenchida. - Filtrar compostos antes da moldagem

Usamos telas de malha fina em nossas extrusoras e amassadeiras para remover contaminantes físicos. Isso garante um acabamento limpo e elimina as imperfeições da superfície relacionadas às partículas.

O acabamento da superfície geralmente revela o que está acontecendo de errado dentro do processo. Ao priorizar a manutenção do molde, o equilíbrio da formulação e o controle preciso do ciclo de moldagem, conseguimos não apenas superfícies limpas, mas um desempenho confiável e livre de defeitos.

4. Desvio dimensional

A precisão dimensional é vital em aplicações como gaxetas, vedações, luvas e quaisquer peças projetadas para se encaixar em uma faixa de tolerância estreita. Na Kinsoe, ajudamos vários clientes a resolver problemas em que os componentes de borracha eram muito grandes, muito pequenos, deformados ou simplesmente inconsistentes, o que resultou em vedação ruim, desajustes ou até mesmo falhas no sistema.

O que causa isso

A borracha, por ser um material elástico, é inerentemente propensa a alterações dimensionais. As causas mais comuns que identificamos incluem:

- Projeto ou desgaste impreciso do molde - Se a cavidade do molde estiver fora das especificações, desgastada ou mal usinada, todas as peças serão afetadas.

- Encolhimento inconsistente do material - Compostos diferentes encolhem de forma diferente após a vulcanização e o resfriamento, e o design inadequado da fórmula pode exagerar isso.

- Controle deficiente da pressão ou do tempo durante a moldagem - A pressão inadequada pode resultar em preenchimentos incompletos; a pressão excessiva ou o carregamento irregular podem causar expansão ou flash.

- Condições ambientais durante o resfriamento - As peças de borracha removidas muito cedo ou resfriadas muito rapidamente podem se deformar ou encolher de forma imprevisível.

Nossas soluções comprovadas

Veja como controlamos as dimensões com alta precisão:

- Investir em ferramental de molde de alta precisão

Na Kinsoe, todos os nossos moldes são usinados em CNC com tolerâncias rigorosas - geralmente dentro de ±0,02 mm - e calibrados regularmente. Para grandes tiragens, verificamos o desgaste e recondicionamos os moldes antes que o desvio da tolerância se torne um problema. - Use a compensação de encolhimento específica do composto

Cada composto de borracha tem uma taxa de encolhimento exclusiva (normalmente 1-3%). Levamos isso em conta no projeto do molde e o validamos durante a fase de prototipagem. Para peças críticas, realizamos testes de encolhimento para refinar as especificações das ferramentas. - Controle da pressão e do tempo de vulcanização

Monitoramos a pressão durante todo o ciclo de moldagem usando sensores no molde quando necessário. O ciclo de cura é cuidadosamente ajustado à geometria da peça e ao comportamento do composto, garantindo um preenchimento completo sem compressão excessiva. - Evite o resfriamento rápido ou a desmoldagem prematura

Para evitar empenamento ou retorno dimensional, permitimos que as peças esfriem no molde sob pressão. Para peças sensíveis ao calor, usamos o resfriamento gradual pós-molde em bandejas planas ou racks para evitar distorções. - Aplique o dimensionamento pós-cura quando necessário

Para vedações ou perfis ultraprecisos, às vezes usamos o dimensionamento pós-cura - colocando a peça em um dispositivo de precisão durante o tratamento térmico final para "travar" sua forma final.

Com essas práticas, alcançamos rotineiramente o controle de dimensão dentro de ±0,5% da especificação do projeto, mesmo em peças complexas. Se estiver lidando com problemas de tolerância em peças de borracha, comece revisando a precisão do molde e as suposições de encolhimento do material - geralmente é aí que está a causa principal.

5. Flash (excesso de material nas bordas)

Flash refere-se à camada fina e indesejada de borracha que se infiltra nas linhas de separação do molde ou nos pontos de ventilação. Embora o flash possa parecer uma questão cosmética, ele pode causar sérios problemas, especialmente em produtos de vedação em que uma borda limpa é crucial. Na Kinsoe, ajudamos muitos clientes a solucionar problemas de flash que estavam causando rejeição de peças, dificuldade de montagem ou desempenho ruim.

O que causa isso

O flash geralmente ocorre devido a um ou mais dos seguintes fatores:

- Moldes desgastados ou mal ajustados - As lacunas na linha de separação permitem que a borracha escape durante a compressão ou a injeção.

- Excesso de pressão de injeção ou compressão - A alta pressão força o material até mesmo nas menores fendas.

- Força de fixação inadequada - A fixação irregular ou insuficiente durante a moldagem resulta na separação da linha de partição.

- Muito material carregado no molde - O enchimento excessivo leva ao espremer para fora da cavidade pretendida.

Nossas soluções comprovadas

Veja como eliminamos o flash de forma eficaz:

- Manutenção das linhas de separação e cavidades do molde

Inspecionamos regularmente as superfícies de corte do molde. Se encontrarmos rebarbas, desalinhamentos ou desgaste superior a 0,02 mm, nós as poliremos ou faremos uma nova superfície. O ajuste do molde é tudo quando se trata de controlar o flash. - Controle de carregamento de material

Nossos operadores são treinados para carregar uma quantidade precisa de borracha com base no volume da peça e na compressão esperada. Também usamos pré-formas (blocos de borracha pré-medidos) na moldagem por compressão para minimizar o risco de enchimento excessivo. - Ajuste adequado da pressão de moldagem

Na moldagem por compressão, evitamos a pressão excessiva que poderia forçar a borracha a entrar nas aberturas de ventilação. Para a moldagem por injeção, otimizamos a pressão de retenção - apenas o suficiente para preencher a cavidade sem transbordar as linhas de partição. - Use sistemas de fixação de precisão

Nossas prensas hidráulicas são equipadas com sensores de pressão e sistemas de controle de nível para garantir uma força de fixação uniforme em todo o molde. Isso evita que um dos lados se levante sob pressão. - Projete com Flash Traps quando necessário

Para determinados produtos, adicionamos intencionalmente uma armadilha de flash - uma pequena ranhura além da linha de separação para coletar o excesso de material sem afetar o produto em si. Isso facilita o pós-processamento e reduz as rejeições de peças. - Opções de rebarbação automatizada

Se for inevitável um pequeno flash (por exemplo, na produção em alta velocidade), oferecemos métodos de pós-processamento como rebarbação criogênica, tombamento ou corte manual, dependendo do tamanho e da tolerância da peça.

O controle do flash não é apenas uma questão de estética - é um sinal de controle rígido do processo. Nosso compromisso com a manutenção de ferramentas, a aplicação de pressão precisa e o treinamento de operadores garantem que os produtos da Kinsoe cheguem limpos, funcionais e prontos para uso - sem trabalho extra de sua parte.

6. Fratura frágil

A fratura frágil, ou rachadura sob baixa tensão, é uma das falhas mais graves em produtos de borracha. Ao contrário das rupturas flexíveis, as rachaduras frágeis geralmente acontecem de repente e sem aviso, causando vazamentos, perda de vedação ou falha total do produto. Na Kinsoe, observamos o surgimento de fraturas frágeis em aplicações que vão desde compartimentos de motores automotivos até gaxetas externas, especialmente quando os materiais não são adequadamente combinados ao ambiente ou ao processo de cura.

O que causa isso

As causas básicas do comportamento frágil da borracha geralmente incluem:

- Cura excessiva ou calor excessivo - A vulcanização prolongada pode tornar a borracha rígida e quebradiça em vez de elástica.

- Envelhecimento do material - A exposição ao oxigênio, ao ozônio, aos raios ultravioleta ou a altas temperaturas degrada as cadeias de polímeros, especialmente em borracha natural, SBR e NBR.

- Formulação de borracha de baixo impacto - Alguns compostos são inerentemente mais rígidos e menos capazes de absorver choques ou flexionar sob pressão.

- Sobrecarga de enchimento ou dispersão deficiente - O alto teor de carga, especialmente quando não está bem disperso, leva a pontos de tensão internos que se rompem sob tensão.

- Fragilização por temperatura fria - Algumas borrachas, como as misturas de NBR ou PVC, perdem a flexibilidade em baixas temperaturas.

Nossas soluções comprovadas

Veja como evitamos fraturas frágeis em produtos de borracha Kinsoe:

- Controle do tempo e da temperatura de vulcanização

Cada composto de borracha tem uma janela de cura específica. Usamos reômetros para analisar a curva de cura e garantir que estamos atingindo o "T90" ideal (tempo para cura do 90%) sem exageros. Por exemplo, a cura do EPDM a 160°C pode exigir de 10 a 12 minutos, mas tempos mais longos podem levar à degradação. - Use aditivos antienvelhecimento

Formulamos cada borracha com pacotes de antioxidantes e antiozonantes adaptados à aplicação. Para peças externas, geralmente usamos ceras ou antiozonantes à base de amina que migram para a superfície e formam uma barreira protetora. - Selecione materiais com boa flexibilidade em baixas temperaturas

Para aplicações que exigem resistência ao frio, evitamos elastômeros rígidos e usamos silicone, EPDM ou fluoroelastômeros que mantêm a elasticidade até -40 °C ou menos. Também testamos a temperatura de fragilidade como parte de nossas verificações de controle de qualidade. - Reduzir a carga de enchimento quando necessário

Mantemos as cargas de reforço (como o negro de fumo) dentro dos limites recomendados. A carga excessiva pode aumentar a dureza, mas também cria rigidez que reduz a flexibilidade e aumenta o risco de fratura. Usamos auxiliares de dispersão para garantir a distribuição uniforme da carga. - Considerações sobre o projeto de alívio de estresse

Em peças com cantos afiados ou transições grossas/finas, o estresse tende a se concentrar. Ajudamos os clientes a reprojetar essas áreas com cantos arredondados ou espessura de parede consistente para reduzir os pontos de início de rachaduras. - Realização de testes de envelhecimento acelerado

Para peças críticas, simulamos anos de exposição usando fornos de envelhecimento acelerado (por exemplo, 70°C por 7 dias = aproximadamente 2 anos de envelhecimento) para verificar a longevidade do material. Também monitoramos as alterações na dureza, no alongamento e na resistência à tração ao longo do tempo.

Evitar a fragilidade não se trata apenas de materiais - trata-se de formulação cuidadosa, controle rígido de cura e consciência ambiental. Se você estiver vendo vedações rachadas ou juntas endurecidas, podemos ajudar a diagnosticar se é excesso de cura, ataque de ozônio ou incompatibilidade de material - e, em seguida, projetar uma solução melhor.

7. Colagem de molde

A aderência do molde ocorre quando a peça de borracha adere à cavidade do molde, dificultando a desmoldagem ou danificando a peça durante a remoção. Isso não só desacelera a produção, mas também aumenta o risco de rasgos, defeitos de superfície e desperdício de produto. Na Kinsoe, tratamos a consistência da liberação do molde como uma parte fundamental da confiabilidade do processo.

O que causa isso

Em nosso trabalho de solução de problemas, identificamos as principais causas de aderência de mofo:

- Aplicação insuficiente ou irregular de agente desmoldante - Revestimentos de liberação pulados ou irregulares deixam as áreas propensas à adesão.

- Temperatura inadequada do molde - Altas temperaturas podem fazer com que o agente desmoldante queime prematuramente ou aumentar a pegajosidade do composto.

- Acabamento ruim da superfície do molde - Arranhões, corrosão ou alta rugosidade podem prender a borracha.

- Alta pegajosidade do composto ou teor de carga - Alguns tipos de borracha, como EPDM macia ou borracha natural, tendem a aderir mais prontamente, especialmente com alta carga de plastificante ou resina.

Nossas soluções comprovadas

Para evitar a aderência de mofo, adotamos uma abordagem multifacetada:

- Use o agente desmoldante certo para cada tipo de borracha

Borrachas diferentes exigem produtos químicos de liberação diferentes. Usamos agentes à base de silicone para a maioria dos compostos, à base de água para borracha curada com peróxido e à base de fluoropolímero para materiais de alta temperatura ou alta aderência. É fundamental combinar o agente com o sistema de cura. - Aplique o agente desmoldante de maneira uniforme e consistente

Nossos operadores são treinados para aplicar agentes desmoldantes como uma névoa fina e uniforme, seja manualmente ou por meio de pulverizadores automáticos. A aplicação excessiva pode levar ao acúmulo e a defeitos na superfície, enquanto a aplicação insuficiente leva à aderência. - Otimização da temperatura do molde

Se o molde estiver muito quente, o agente desmoldante pode evaporar antes de a borracha entrar. Se estiver muito frio, a borracha pode não curar totalmente e permanecer pegajosa. Monitoramos de perto as temperaturas do molde usando termopares embutidos e controladores PID digitais para nos mantermos dentro de uma janela de ±3°C. - Polimento e manutenção de superfícies de moldes

Cavidades de molde lisas e limpas reduzem significativamente a aderência. Polimos regularmente nossos moldes e aplicamos revestimentos anticorrosivos se eles forem expostos à umidade ou a compostos ácidos. Se a rugosidade da superfície exceder 0,8 Ra, retrabalhamos a cavidade. - Ajuste da formulação do composto para reduzir a aderência

Quando a aderência persistente é atribuída à fórmula da borracha, nós a modificamos com auxiliares de processo, como ácido esteárico, ceras ou lubrificantes internos. Também podemos reduzir os componentes indutores de aderência, como determinados óleos ou resinas. - Considere a geometria da peça e os ângulos de desmoldagem

Cortes inferiores, bordas afiadas e ângulos de inclinação acentuados dificultam a desmoldagem. Ajudamos os clientes a reprojetar as peças para facilitar a ejeção ou a ajustar a ventilação e o posicionamento do pino ejetor para liberar as peças de forma limpa.

A redução da aderência do molde melhora a eficiência da produção, prolonga a vida útil do molde e protege a qualidade do produto. Nossa experiência mostra que a preparação consistente do molde, as práticas operacionais limpas e os ajustes personalizados na formulação podem resolver até mesmo os problemas mais difíceis de aderência, sem depender de sprays de liberação excessivos que podem afetar a adesão ou a pintura a jusante.

8. Impressão de molde pouco clara

Em muitos produtos de borracha - especialmente vedações, peças de marca ou gaxetas -, detalhes finos como logotipos, ranhuras ou lábios de vedação devem ser moldados de forma nítida e consistente. Quando esses detalhes ficam borrados ou rasos, não se trata apenas de um problema estético; isso pode levar a falhas de desempenho (como vedação incompleta ou ajuste incorreto). Na Kinsoe, ajudamos os clientes a resolver esse problema em tudo, desde assentos de válvulas de precisão até tampas estéticas.

O que causa isso

Com base em nossa experiência de produção, as causas mais comuns de impressões de molde pouco claras ou incompletas são:

- Projeto ou desgaste inadequado do molde - Gravações desgastadas ou rasas no molde levam a uma transferência com poucos detalhes.

- Fluxo de material inadequado - Se o composto não fluir facilmente em cavidades finas, ele poderá não preencher pequenas características.

- Baixa pressão de moldagem - Uma pressão insuficiente pode impedir o contato total entre a borracha e a superfície do molde.

- Cura prematura ou fluxo frio - Se a borracha começar a endurecer antes de atingir todos os detalhes, a impressão não se formará completamente.

Nossas soluções comprovadas

Veja como garantimos a reprodução nítida e consistente dos detalhes do molde:

- Otimize o projeto e a manutenção do molde

Asseguramos que as gravações do molde sejam profundas o suficiente e tenham o formato necessário para promover o contato total com o material - geralmente com ângulos de inclinação de 2 a 3° para liberação. Para logotipos finos ou detalhes de vedação, usamos cavidades gravadas a laser ou usinadas por EDM. Elas são verificadas a cada poucos milhares de ciclos para garantir que não tenham se desgastado. - Use compostos de borracha de alto fluxo

Formulamos compostos para obter um bom fluxo em características estreitas, especialmente para gaxetas complexas ou superfícies texturizadas. Isso pode envolver a redução da viscosidade do composto, o ajuste do teor de carga ou o uso de mais óleo de processo ou plastificantes. - Pré-aqueça adequadamente os compostos e moldes

O pré-aquecimento reduz a viscosidade do composto no ponto de moldagem, permitindo que ele flua mais facilmente em detalhes finos. Para a moldagem por compressão, geralmente pré-aquecemos os blanks de borracha a 80-100°C antes do carregamento. Em geral, os moldes são mantidos a 150-180°C, dependendo do tipo de borracha. - Aumento da pressão de moldagem durante o estágio de enchimento

Aplicamos força de compressão suficiente para empurrar o composto para todos os cantos do molde, especialmente durante o estágio inicial de "flash". Na moldagem por injeção, otimizamos a pressão de retenção e o tempo de empacotamento para garantir o preenchimento total da cavidade. - Assistência a vácuo ou ventilação para microdetalhes

Em projetos complexos, usamos sistemas de vácuo ou ranhuras de ventilação estrategicamente posicionadas para permitir que o ar escape, garantindo que a borracha entre em contato total com o molde sem prender bolhas ou espaços vazios que obscurecem os detalhes. - Uso de software de simulação de fluxo (opcional)

Para peças complexas e com várias cavidades, às vezes executamos simulações de fluxo para prever o comportamento do preenchimento e identificar áreas que precisam de redesenho ou melhorias na ventilação.

Impressões claras no molde não refletem apenas a qualidade - elas geralmente afetam a funcionalidade. Ao tratar os detalhes do molde com a mesma importância que a precisão dimensional, garantimos que o seu produto funcione exatamente como foi projetado, até a menor ranhura ou sulco.

9. Rachaduras por ozônio

A rachadura por ozônio é um assassino silencioso no setor de borracha. Manifesta-se como rachaduras superficiais finas - geralmente em áreas esticadas ou expostas de produtos de borracha - que se aprofundam progressivamente e acabam causando falhas. Na Kinsoe, já vimos lotes inteiros de produtos serem rejeitados devido ao craqueamento prematuro por ozônio, especialmente em aplicações externas ou de isolamento elétrico.

O que causa isso

O ozônio (O₃) na atmosfera, mesmo em concentrações muito baixas, reage com as ligações duplas em borrachas insaturadas. Essa reação quebra as cadeias moleculares e causa:

- Rachaduras em áreas tensionadas - O ozônio ataca a borracha de forma mais agressiva quando o material é esticado ou flexionado.

- Envelhecimento no armazenamento - Os produtos armazenados perto de equipamentos elétricos (como motores ou transformadores) geralmente sofrem exposição acelerada ao ozônio.

- Escolha errada do material - Borrachas como a borracha natural (NR), a borracha de estireno-butadieno (SBR) e a borracha nitrílica (NBR) são especialmente vulneráveis ao ataque do ozônio.

- Falta de aditivos protetores - Sem os antiozonantes, as superfícies expostas se degradam rapidamente, especialmente sob raios UV ou calor.

Nossas soluções comprovadas

Veja como protegemos nossos produtos de borracha dos danos causados pelo ozônio:

- Use elastômeros resistentes ao ozônio onde for necessário

Para aplicações externas, de alta tensão ou de flexão, selecionamos materiais com resistência ao ozônio incorporada. EPDM, borracha butílica, cloropreno (CR)e fluoroelastômeros são altamente resistentes devido à sua estrutura saturada. Orientamos nossos clientes quanto a esses materiais para mangueiras, gaxetas, vedações contra intempéries e coberturas de isolamento. - Incorporação de antiozonantes nas formulações

Para borrachas sensíveis ao ozônio, como SBR ou NBR, adicionamos antiozonantes à base de cera e antiozonantes do tipo amina. Eles migram para a superfície e formam uma camada protetora que neutraliza o ozônio antes que ele penetre no material. Equilibramos a dosagem cuidadosamente para evitar o bloom (clareamento da superfície). - Projeto com geometria de proteção

Recomendamos minimizar dobras acentuadas, superfícies tensionadas ou bordas finas que possam concentrar a tensão e atrair rachaduras. Por exemplo, as seções transversais arredondadas têm melhor desempenho do que as tiras planas em juntas externas. - Proteger durante o armazenamento e a remessa

Embalamos componentes de borracha sensíveis em sacos seguros para o ozônio e recomendamos que os clientes os armazenem longe de equipamentos de alta tensão ou de fontes geradoras de ozônio. O armazenamento em um local fresco, escuro e ventilado pode aumentar significativamente a vida útil. - Realize testes acelerados de ozônio (ASTM D1149)

Para produtos que precisam resistir à exposição ao ozônio, simulamos ataques de longo prazo usando câmaras de envelhecimento acelerado que expõem as peças ao ozônio controlado a 40-60°C sob tensão. Isso nos ajuda a validar nossas formulações e a fazer as melhorias necessárias antes da produção em escala total. - Adicione revestimentos de superfície para proteção extra (opcional)

Em ambientes extremos, oferecemos opções como a aplicação de revestimentos protetores de silicone ou Mangas de EPDM sobre áreas vulneráveis. Elas atuam como barreiras de sacrifício e podem atrasar ou evitar a degradação do ozônio.

As rachaduras causadas pelo ozônio geralmente passam despercebidas até que seja tarde demais - quando uma gaxeta vaza ou uma tampa se rompe. É por isso que na Kinsoe tratamos a resistência ao ozônio como um fator essencial de projeto, não como uma reflexão tardia. Independentemente de você estar fornecendo peças para infraestrutura, sistemas de energia ou equipamentos para uso externo, a seleção da borracha e dos aditivos corretos compensará a confiabilidade a longo prazo.

10. Chutes curtos / Preenchimento incompleto

As falhas ocorrem quando uma peça de borracha moldada não é totalmente formada, deixando espaços vazios, bordas faltando ou seções incompletas. Na Kinsoe, levamos esses defeitos a sério, pois eles não apenas arruínam a aparência da peça, mas também comprometem funções essenciais, como vedação, ajuste ou desempenho de suporte de carga.

O que causa isso

Os tiros curtos geralmente resultam de um ou mais dos seguintes fatores:

- Pressão de injeção ou compressão insuficiente - O composto de borracha não consegue preencher completamente a cavidade do molde, especialmente em seções finas ou complexas.

- Obstrução do fluxo de material - Lesmas frias, comportas bloqueadas ou canais de passagem apertados podem impedir o fluxo adequado do material.

- Alta viscosidade do composto - Se a borracha for muito rígida ou não for pré-aquecida, ela poderá se solidificar antes de preencher todo o molde.

- Baixa temperatura do molde ou do material - A borracha pode começar a curar muito cedo ou resistir ao fluxo em todos os cantos.

- Projeto de molde ruim - A geometria complexa sem ventilação suficiente pode reter o ar e impedir o preenchimento total da cavidade.

Nossas soluções comprovadas

Veja como evitamos problemas de preenchimento incompleto em nossos processos de moldagem de borracha:

- Otimize os perfis de pressão de injeção ou compressão

Na moldagem por injeção, ajustamos a taxa de enchimento inicial e mudamos para a alta pressão de retenção à medida que a cavidade se aproxima do máximo. Para a moldagem por compressão, usamos uma pré-carga cuidadosamente calculada, seguida de um aumento temporizado até a tonelagem total, garantindo o fluxo total do material sem flash. - Garantir o pré-aquecimento adequado do material

Pré-aquecemos o blank de borracha e o molde para garantir que o composto flua facilmente. Para moldagem por compressão, um pré-aquecimento de 80 a 100°C pode reduzir significativamente a viscosidade e melhorar o preenchimento. - Redesenho de corredores e portões

Ao lidar com disparos curtos, muitas vezes descobrimos que os canais do canal são muito estreitos ou que a localização da comporta não é a ideal. Podemos aumentar o diâmetro do canal, aproximar as comportas das áreas críticas ou usar várias comportas para melhorar a distribuição do fluxo. - Adicionar ranhuras de ventilação ou assistência a vácuo

O ar preso no molde pode bloquear o fluxo de borracha e causar preenchimentos parciais. Incluímos microvazamentos nas extremidades de cada cavidade ou usamos moldagem por compressão a vácuo para peças de alta precisão para evacuar o ar antes do início da cura. - Ajuste da fluidez do composto

Se a borracha estiver muito rígida para preencher a cavidade, revisamos a fórmula, adicionando óleos de processo, plastificantes ou aprimoradores de fluxo. Também ajustamos o tipo de carga e o tamanho das partículas para reduzir o atrito interno durante a moldagem. - Use a simulação de fluxo para geometrias complexas

Para peças complicadas, simulamos o fluxo de borracha dentro do molde usando um software de análise de fluxo de molde. Isso nos permite prever áreas de risco de tiro curto e reprojetar antes de cortar o aço.

Os disparos curtos geralmente são um sinal de incompatibilidade entre o comportamento do composto e a configuração do molde. Ao adotar uma abordagem científica e baseada em dados para análise de fluxo, controle de pressão e pré-aquecimento, ajudamos nossos clientes a evitar rejeições dispendiosas e a garantir que todas as cavidades sejam preenchidas - sempre.

11. Baixa resistência ao desgaste

Os produtos de borracha usados em ambientes dinâmicos - como correias transportadoras, diafragmas de bombas, gaxetas em sistemas vibratórios ou roletes - devem suportar abrasão, atrito ou contato contínuo com superfícies ásperas. Quando se desgastam muito rapidamente, isso resulta em tempo de inatividade, custos de substituição e riscos à segurança. Na Kinsoe, ajudamos muitos clientes a solucionar o desgaste prematuro fazendo alterações informadas no projeto e no material.

O que causa isso

A resistência inadequada ao desgaste geralmente é causada por:

- Baixa dureza do material - As borrachas mais macias tendem a se desgastar mais rapidamente, especialmente sob carga ou atrito.

- Falta de enchimentos de reforço - Sem o reforço adequado (por exemplo, negro de fumo ou sílica), a borracha não tem resistência à abrasão.

- Composto errado para a aplicação - Alguns elastômeros naturalmente têm baixa resistência ao desgaste (por exemplo, silicone) e não são adequados para condições abrasivas.

- Rugosidade ou desalinhamento da superfície - A superfície de contato ou o ambiente de aplicação podem acelerar o desgaste.

- Subpolimerização ou dispersão deficiente - A vulcanização incompleta ou a mistura desigual podem resultar em pontos fracos que se desgastam rapidamente.

Nossas soluções comprovadas

Veja como melhoramos significativamente a resistência ao desgaste das peças de borracha do Kinsoe:

- Selecione elastômeros de alta resistência à abrasão

Para peças de desgaste crítico, usamos borrachas como nitrila (NBR), borracha natural (NR)ou poliuretano (PU)-que oferecem excelente resistência à abrasão. Para ambientes químicos mais agressivos, HNBR ou EPDM com enchimento pode ser escolhido. - Aumentar a dureza conforme apropriado

Embora a dureza por si só não garanta a durabilidade, aumentá-la de, por exemplo, 50 Shore A para 70-80 Shore A geralmente melhora o desempenho em termos de desgaste. Ajustamos as proporções de plastificante e carga para equilibrar a dureza com a elasticidade. - Reforçar com preenchedores funcionais

Usamos negro de fumo de alta estrutura ou sílica precipitada para endurecer a borracha e resistir à erosão mecânica. Esses enchimentos criam uma estrutura interna forte e protegem a superfície contra arranhões ou abrasão por partículas. - Otimização do sistema de cura para densidade de reticulação

O grau de vulcanização afeta a forma como a borracha resiste ao atrito e ao rasgo. Ajustamos o sistema de cura com enxofre ou peróxido para obter a densidade correta de reticulação - nem muito macia, nem muito quebradiça. - Use tratamentos de superfície ou revestimentos (opcional)

Para aplicações de alta velocidade ou de contato intenso, aplicamos revestimentos antidesgaste (por exemplo, sobremoldagem de borracha em tecido ou camadas externas com tratamento de superfície). Em alguns casos, borracha reforçada com tecido ou camadas laminadas proporcionam benefícios duplos: flexibilidade e resistência à abrasão. - Design para redução do estresse de contato

Ajudamos os clientes a reprojetar a área de contato da borracha - adicionando bordas arredondadas, reduzindo transições acentuadas ou ampliando a superfície de suporte de carga - para minimizar os pontos de atrito concentrados. - Teste de acordo com a norma DIN 53516 ou ISO 4649

Avaliamos a resistência ao desgaste usando testes de abrasão padronizados (perda em mm³). Isso nos permite comparar as formulações e selecionar o composto mais durável com base em dados reais, e não apenas em suposições.

A melhoria da resistência ao desgaste geralmente envolve o equilíbrio de diversas variáveis - dureza do composto, tipo de enchimento, atrito da superfície e geometria do projeto. Na Kinsoe, orientamos nossos clientes em relação a essas compensações para garantir que sua peça de borracha não tenha apenas uma boa aparência no primeiro dia, mas que tenha um desempenho consistente ao longo do tempo.

12. Baixa resistência ao calor

Em ambientes de alta temperatura - como compartimentos de motores, fornos industriais ou próximo a linhas de escapamento - os produtos de borracha devem manter a flexibilidade, a resistência e o desempenho da vedação sem rachar, endurecer ou deformar. Na Kinsoe, trabalhamos frequentemente com clientes cujas aplicações exigem desempenho estável da borracha a 150 °C ou mais. Quando a resistência ao calor é negligenciada, a vida útil do produto cai drasticamente.

O que causa isso

A baixa resistência ao calor geralmente resulta de:

- Uso do tipo errado de borracha - Nem todas as borrachas são projetadas para suportar o calor. Materiais como NR e SBR se degradam rapidamente acima de 100°C.

- Cura incompleta - A borracha mal curada amolece e se decompõe mais rapidamente quando exposta ao calor.

- Uso excessivo de plastificantes ou óleos de baixa temperatura - Esses ingredientes podem ser lixiviados ou volatilizados em altas temperaturas, causando encolhimento, endurecimento ou fragilidade.

- Sistemas antioxidantes deficientes - Sem estabilizadores térmicos, a exposição ao calor acelera a oxidação e a degradação.

Nossas soluções comprovadas

Veja como garantimos excelente resistência ao calor nos produtos de borracha da Kinsoe:

- Use elastômeros resistentes a altas temperaturas

A primeira e mais importante etapa é selecionar o material de base correto. Dependendo de seus requisitos de temperatura, usamos:- Borracha de silicone (VMQ) - Suporta até 200-250°C, ideal para aplicações de grau alimentício e de isolamento elétrico.

- EPDM - Bom para exposição contínua até 150°C, resistente a vapor e intempéries.

- FKM (Viton®) - Suporta de 200 a 250 °C com excelente estabilidade química e térmica.

- HNBR - Alta resistência e resistência moderada ao calor (até 150°C), excelente para vedações automotivas.

- ACM ou AEM - Comum em ambientes com óleo automotivo e calor.

- Garantir condições adequadas de cura

Curamos cada composto de acordo com seu perfil de vulcanização ideal. A cura insuficiente é um inimigo oculto - o calor acelera o colapso pós-cura, levando a rachaduras ou perda de elasticidade. Usamos dados reométricos para validar os ciclos de cura de cada lote de produto. - Limitar o uso de aditivos voláteis

Minimizamos ou eliminamos plastificantes, óleos de processamento ou ceras que se volatilizam com o calor. Se necessário, substituímos por ésteres de alto ponto de ebulição ou resinas fenólicas que mantêm a estabilidade em temperaturas elevadas. - Incorporar estabilizadores de calor e antioxidantes

Nós misturamos antioxidantes térmicos que eliminam os radicais livres gerados pela exposição ao calor. Isso inclui aminas, fenóise desativadores de metalque prolongam a vida útil da borracha em ambientes quentes. - Realizar testes de envelhecimento acelerado por calor (ASTM D573)

Para aplicações críticas, expomos as amostras a temperaturas elevadas (por exemplo, 150 °C por 70 horas) e monitoramos as alterações de dureza, resistência à tração e alongamento. Isso ajuda a prever a durabilidade do calor a longo prazo. - Use tecidos de reforço resistentes ao calor (se aplicável)

Para mangueiras ou vedações reforçadas com tecido, selecionamos tecidos de fibra de vidro, aramida ou poliéster que não encolhem nem se degradam com o calor, garantindo que toda a estrutura permaneça estável.

Em nossa experiência, a falha por calor pode ser evitada com frequência. Ao escolher materiais termicamente estáveis e controlar a formulação e a cura com precisão, fornecemos produtos de borracha com desempenho confiável, mesmo sob a pressão do calor, do tempo e do uso contínuo.

13. Deformação e empenamento

O empenamento ou deformação refere-se à flexão, torção ou enrolamento da peça de borracha fora de forma, seja logo após a moldagem ou durante o armazenamento e o uso. Na Kinsoe, levamos esses defeitos a sério porque, muitas vezes, eles tornam a peça inutilizável, especialmente em aplicações críticas de vedação ou alinhamento, como gaxetas de portas, gabinetes ou luvas de precisão.

O que causa isso

Normalmente, a deformação decorre de uma combinação de falhas de projeto, desequilíbrio de material e inconsistências térmicas:

- Resfriamento irregular após a moldagem - A borracha se contrai em taxas diferentes se o resfriamento não for uniforme no molde ou na geometria da peça.

- Espessura de parede inconsistente - As áreas com seções grossas e finas encolhem de forma diferente, causando distorção.

- Desmoldagem prematura - A remoção de peças antes que elas tenham esfriado e endurecido adequadamente pode levar à perda de forma.

- Estresse residual - A compressão excessiva ou a cura inadequada podem bloquear a tensão no material, que se manifesta como deformação após a moldagem.

- Armazenamento ou empilhamento inadequado - As peças flexíveis armazenadas sob carga ou pressão podem se deformar com o tempo.

Nossas soluções comprovadas

Veja como controlamos e evitamos o empenamento em nossas linhas de produção:

- Otimize o resfriamento do molde e a distribuição de calor

Usamos placas com controle de temperatura ou canais de óleo circulante para garantir que todo o molde esfrie uniformemente. Isso evita que um lado da peça encolha mais rápido do que o outro. - Projeto para espessura de parede uniforme

Trabalhamos em estreita colaboração com os clientes para evitar transições drásticas de espessura. Quando a variação é inevitável, ajustamos o tempo de cura e a pressão de empacotamento para equilibrar o estresse interno em toda a peça. - Permitir o resfriamento controlado antes da desmoldagem

Não temos pressa. Cada peça permanece sob pressão no molde até atingir uma temperatura segura para remoção. Para peças grandes ou espessas, esse tempo de permanência é fundamental para evitar a deformação por rebote. - Pós-cura com acessórios de suporte (quando necessário)

No caso de peças longas ou com paredes finas propensas a enrolar, nós as pós-cura em estruturas rígidas de metal ou compostas para "treinar" a forma final. Isso garante que a borracha se estabilize na forma correta ao terminar a reticulação. - Use fórmulas de baixo encolhimento

Selecionamos compostos que apresentam baixo encolhimento pós-cura, especialmente para aplicações de precisão. A adição de cargas de reforço, como sílica ou negro de fumo, ajuda a minimizar o movimento durante e após a cura. - Práticas adequadas de armazenamento e manuseio

Depois de moldadas, as peças são armazenadas planas ou penduradas verticalmente em ambientes controlados. Evitamos empilhar peças flexíveis de forma que possam dobrá-las e recomendamos o mesmo aos nossos clientes durante o transporte e o estoque.

Na Kinsoe, tratamos o controle de deformação como um desafio tanto de produção quanto de design. Quer estejamos melhorando o equilíbrio da temperatura do molde ou trabalhando com engenheiros para reprojetar a geometria da peça, nosso objetivo é simples: fornecer um produto de borracha que mantenha sua forma e função - hoje, amanhã e por anos no campo.

14. Resistência à tração insuficiente

A resistência à tração define a força que uma peça de borracha pode suportar antes de quebrar quando esticada. Ela é fundamental para vedações sob tensão, diafragmas, botas e qualquer peça sujeita a forças de tração ou alongamento. Na Kinsoe, frequentemente ajudamos os clientes a solucionar problemas de peças que se rasgam com muita facilidade durante a instalação ou que falham prematuramente em campo.

O que causa isso

A baixa resistência à tração é comumente causada por:

- Seleção inadequada de materiais - Alguns elastômeros têm naturalmente baixa resistência à tração e podem não ser adequados para aplicações dinâmicas ou de suporte de carga.

- Subpolimerização - Se a borracha não estiver totalmente vulcanizada, a rede molecular é fraca e propensa a rasgar.

- Enchimento ou reforço inadequado - As borrachas sem o reforço adequado do preenchimento não têm integridade estrutural.

- Má dispersão durante a mistura - A distribuição desigual de curativos, cargas ou plastificantes cria pontos fracos.

- Degradação por envelhecimento, calor ou exposição a produtos químicos - Com o tempo ou em condições adversas, a borracha perde a elasticidade e se torna quebradiça.

Nossas soluções comprovadas

Veja como garantimos que as peças de borracha do Kinsoe atendam e excedam os requisitos de resistência à tração:

- Escolha elastômeros de base de alta resistência

Selecionamos materiais como borracha natural (NR), nitrila (NBR), fluoroelastômeros (FKM)ou HNBRdependendo da aplicação. Para aplicações de tração ultra-alta, a NR ainda oferece o melhor desempenho de base, muitas vezes excedendo 20 MPa quando reforçada corretamente. - Reforçar com preenchedores funcionais

Usamos estruturas de alta qualidade preto carbono, sílica precipitadaou nano-reforços como argila ou pó de fibra de vidro para melhorar significativamente a resistência à tração e ao rasgo. A carga e o tipo corretos de carga aumentam diretamente a resistência mecânica. - Garantir a vulcanização ideal

Usando reômetros, ajustamos o sistema de cura (enxofre ou peróxido) e determinamos o tempo e a temperatura precisos de vulcanização. A cura excessiva pode tornar a borracha quebradiça, enquanto a cura insuficiente a deixa fraca e macia. Nosso objetivo é obter a densidade ideal de ligações cruzadas para equilibrar resistência e flexibilidade. - Melhorar a uniformidade da mistura

Usamos misturadores internos de precisão e sequências de mistura rigorosas para dispersar totalmente os curativos e as cargas. As zonas fracas causadas pela má dispersão são uma das principais causas de resultados de tração inconsistentes em laboratórios terceirizados. - Realizar testes regulares de tração (ASTM D412 / ISO 37)

Rotineiramente, testamos amostras de cada lote para verificar a resistência à tração, o alongamento e o módulo. Esses dados são registrados e usados para monitorar o desempenho do material a longo prazo e detectar desvios antecipadamente. - Evitar fatores de degradação no armazenamento e no uso

Usamos antioxidantes e estabilizadores de UV nos compostos para prolongar o desempenho. Nos ambientes dos clientes, recomendamos proteger as peças de borracha contra óleo, raios UV, ozônio e calor excessivo, que podem degradar a resistência à tração com o tempo.

A resistência à tração é uma propriedade fundamental que determina se um produto de borracha durará - ou falhará - sob estresse. Com o controle cuidadoso dos materiais, da formulação e do processamento, nós da Kinsoe fornecemos soluções de borracha que resistem à pressão - literalmente.

Conclusão

Na Kinsoe, acreditamos que a qualidade dos produtos de borracha não é definida apenas pela aparência de uma peça recém-saída do molde, mas pelo seu desempenho no mundo real. Cada defeito - seja uma pequena mancha na superfície ou uma falha crítica, como rachadura ou deformação - conta uma história sobre o processo por trás do produto. É por isso que identificar e resolver esses problemas não é apenas uma tarefa técnica; faz parte do nosso compromisso com a confiabilidade de longo prazo e a satisfação do cliente.

Ao longo deste artigo, compartilhei os defeitos mais comuns em produtos de borracha que encontramos ao longo dos anos, juntamente com as estratégias comprovadas que usamos para superá-los. Desde a otimização da formulação do composto e do projeto do molde até a melhoria do controle e dos testes de cura, cada etapa do processo de fabricação desempenha um papel na prevenção de defeitos.

Mas, além das soluções técnicas, a qualidade requer uma mentalidade: atenção aos detalhes, melhoria contínua e uma abordagem proativa para o projeto e a seleção de materiais. Seja você um comprador que está procurando vedações para um sistema de água ou um engenheiro que está desenvolvendo juntas de alto desempenho, saber como identificar e resolver esses problemas pode fazer toda a diferença em termos de custo, desempenho e longevidade do produto.

Se você estiver enfrentando problemas persistentes de qualidade ou quiser elevar o desempenho de seus componentes de borracha, fique à vontade para entre em contato com nossa equipe no Kinsoe. Estamos sempre prontos para ajudá-lo a desenvolver uma solução melhor, com o respaldo da experiência, dos testes e da precisão.