Introdução

Por que a seleção de materiais é importante em Peças de borracha

Quando comecei a trabalhar no setor de fabricação de borracha, aprendi rapidamente que nem toda borracha é criada da mesma forma. A escolha do material errado pode parecer um pequeno erro - até que resulte em um recall de produto, falha na vedação ou reclamação do cliente. É por isso que a seleção de materiais não é apenas uma decisão de engenharia - é uma decisão crítica para os negócios.

Os componentes de borracha desempenham um papel fundamental na vedação, no isolamento, na absorção de choques e na proteção química. Quer eu esteja desenvolvendo um tubo de borracha para uma fábrica de processamento de alimentos ou uma gaxeta resistente a óleo para um sistema hidráulico, as propriedades da borracha que escolho determinam diretamente o desempenho do produto, a duração e a segurança de sua operação.

Uma borracha bem escolhida pode resistir a ambientes extremos e atender às normas do setor. Uma borracha mal escolhida? Ela pode rachar, degradar ou falhar quando seus clientes mais precisam dela.

Métodos comuns de formação de borracha em Setor

Para tirar o máximo proveito de qualquer material de borracha, primeiro considero como ele será moldado. A maioria de nossos clientes nos procura com a necessidade de peças de borracha extrudadas ou moldadas.

- Extrusão é ideal para perfis contínuos, como vedações de portas, tubos ou acabamentos de bordas. A borracha não curada é forçada a passar por um molde para criar uma forma longa e uniforme que, em seguida, é vulcanizada para obter resistência e elasticidade.

- MoldagemPor outro lado, envolve a modelagem da borracha em formas 3D complexas, como ilhós, para-choques ou vedações de precisão, usando moldes de compressão, transferência ou injeção.

Cada método impõe exigências físicas diferentes à borracha, o que significa que alguns materiais são mais adequados para a extrusão, enquanto outros se desenvolvem melhor em aplicações de moldagem.

Aqui estão as maneiras comprovadas de avaliar e combinar tipos de borracha com processos de formação e requisitos de aplicação específicos. Vamos começar fazendo uma comparação lado a lado.

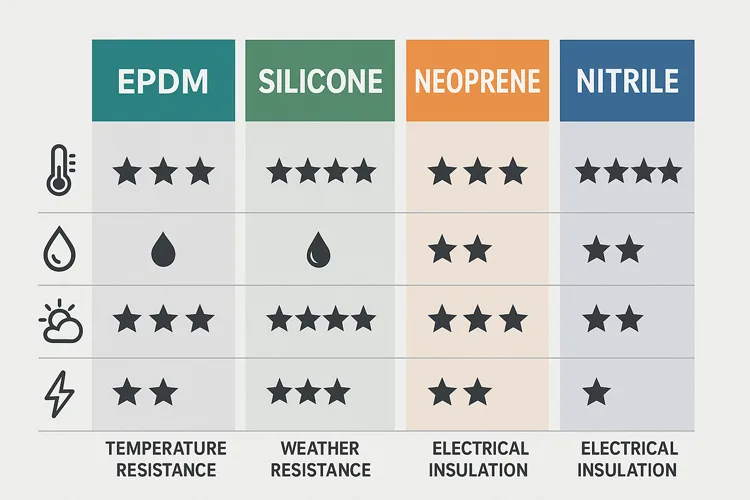

Tabela de comparação rápida de EPDM, silicone, neoprene e nitrilo

Resumo das propriedades físicas e químicas

Antes de mergulhar em casos de uso específicos, sempre recomendo que os clientes analisem as principais características físicas e químicas de cada material de borracha. Isso ajuda a restringir o campo com base no ambiente que o produto enfrentará. Aqui está uma rápida visão geral dos quatro tipos comuns:

| Propriedade | EPDM | Silicone | Neoprene | Nitrilo (NBR) |

|---|---|---|---|---|

| Faixa de temperatura | -40°C a 120°C | -60°C a 230°C | -35°C a 110°C | -30°C a 100°C |

| Resistência ao óleo | Ruim | Ruim | Moderado | Excelente |

| Resistência química | Bom (ácidos, álcalis) | Excelente (inerte) | Moderado (alguns ácidos/óleos) | Bom (combustível, óleo, graxa) |

| Resistência às intempéries e aos raios UV | Excelente | Excelente | Bom | Ruim |

| Retardamento de chamas | Moderado | Bom | Bom | Justo |

| Isolamento elétrico | Bom | Excelente | Moderado | Ruim |

| Nível de custo | Baixa | Alta | Médio | Baixo a médio |

| Processabilidade | Fácil de extrudar e moldar | Requer um processamento cuidadoso | Flexível tanto na extrusão quanto na moldagem | Molda-se bem, a extrusão é menos comum |

O EPDM é a melhor opção para uso externo. O silicone é imbatível para temperaturas extremas e higiene. O neoprene atinge um equilíbrio entre resistência e preço acessível. O nitrilo é o melhor em ambientes com muito óleo.

Essa tabela fornece uma visão geral, mas a seleção de materiais nunca deve ser feita isoladamente. A seguir, mostrarei como aplicar esse conhecimento aos processos de conformação do mundo real.

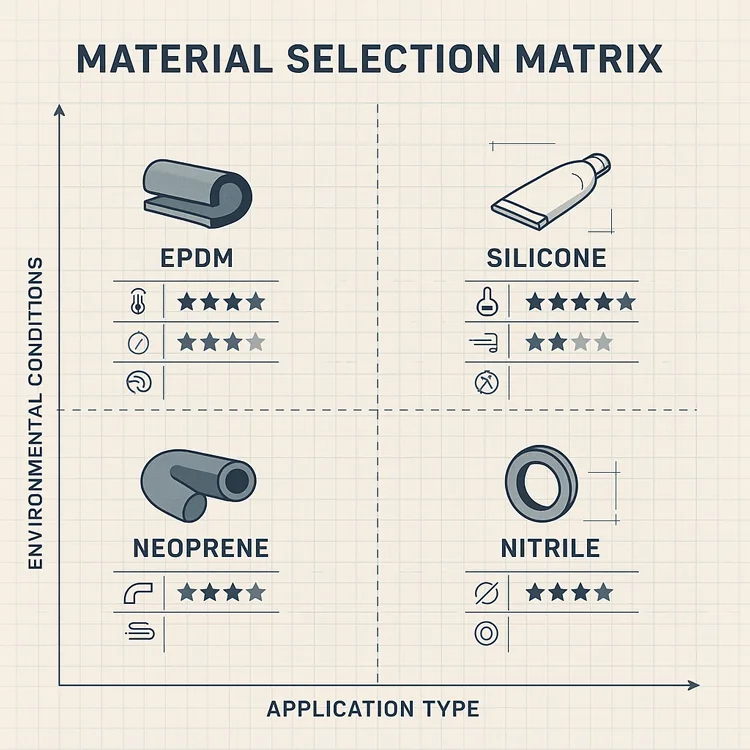

Selecione por aplicativo

Quando se trata de selecionar materiais de borracha para extrusão ou moldagem, descobri que é mais eficaz concentrar-se primeiro na aplicação e, em seguida, trabalhar de trás para frente até chegar ao material certo. Veja como eu normalmente oriento os clientes em ambos os processos de moldagem:

Para perfis de borracha extrudada (por exemplo, vedações, tubos, juntas)

EPDM - a opção para ambientes externos e resistentes a intempéries

Se estiver construindo algo que ficará ao ar livre, como vedações de portas automotivas ou juntas de dutos de HVAC, o EPDM geralmente é a minha primeira recomendação.

- Aplicações ideais: Vedações de janelas, tubulação externa, flanges de ventilação

- Por que funciona: O EPDM resiste aos raios UV, ao ozônio e às condições climáticas extremas muito melhor do que a maioria das borrachas. Ele também permanece flexível em condições frias, o que o torna ideal para climas com variações de temperatura.

- Vantagem de custo: Entre as quatro borrachas, o EPDM é a mais econômica para extrusão.

O EPDM é a minha escolha para perfis de construção e HVAC que precisam suportar anos de luz solar e chuva sem rachar.

Silicone - o produto de alta temperatura e seguro para alimentos

O silicone se destaca quando a higiene ou o calor são suas principais preocupações. Eu o recomendo com frequência para os setores alimentício, médico e eletrônico.

- Aplicações ideais: Tubos de grau alimentício, mangueiras de transferência médica, vedações de portas de fornos

- Por que funciona: Oferece resistência térmica inigualável (até 230 °C) e é inerte, o que significa que não reage com alimentos ou produtos químicos.

- Limitações: O silicone pode ser mais caro e mais macio do que outras borrachas, portanto, pode não se adequar a todos os perfis estruturais.

Escolho a extrusão de silicone quando a conformidade regulatória e a esterilidade não podem ser comprometidas.

Neoprene - O desempenho equilibrado para perfis industriais

Quando não há calor extremo nem exposição severa a óleo, o neoprene oferece uma solução intermediária.

- Aplicações ideais: Tampas de cabos, bordas de proteção, faixas de proteção contra intempéries

- Por que funciona: Equilibra resistência física, retardamento de chama moderado e alguma resistência química.

- Dica de processamento: O neoprene é bem extrudado em formas complexas com resistência mecânica decente.

O neoprene é versátil para uso industrial geral - ele resiste sem gastar muito.

Para peças de borracha moldada (por exemplo, ilhós, anéis de vedação, tampas de proteção)

Nitrilo (NBR) - o cavalo de batalha resistente a óleo

Se o seu componente entrará em contato com óleos, combustíveis ou fluidos hidráulicos, nada supera o nitrilo. É a escolha mais comum em aplicações automotivas e de maquinário.

- Aplicações ideais: Vedações de óleo, tampas de combustível, juntas de motor

- Por que funciona: A NBR resiste a hidrocarbonetos sem se degradar, mantendo-se flexível.

- Eficiência de custo: É uma das borrachas moldáveis de menor custo com resistência confiável ao óleo.

Raramente recomendo algo diferente de nitrilo quando a exposição ao óleo é uma preocupação - ele simplesmente funciona.

Neoprene - a escolha industrial versátil

O neoprene se destaca novamente em peças moldadas em que é necessário um equilíbrio entre força, amortecimento e resistência a chamas.

- Aplicações ideais: Almofadas antivibração, gabinetes moldados, tampas

- Por que funciona: Resiste à deformação, tem boa estabilidade química e resiste ao estresse físico.

O neoprene moldado tem bom desempenho em ambientes que exigem resistência e flexibilidade.

Silicone - a opção premium para aplicações sensíveis

O silicone costuma ser minha recomendação quando a precisão e a pureza são mais importantes do que o custo.

- Aplicações ideais: Componentes de dispositivos médicos, plugues para salas limpas, vedações de grau farmacêutico

- Por que funciona: É biocompatível, elástico e mantém sua forma após repetidos ciclos de esterilização.

- Observação: As peças moldadas em silicone requerem um manuseio cuidadoso durante a cura para evitar defeitos.

Para o setor farmacêutico e de saúde, eu sempre oriento os clientes a usar silicone moldado - é a aposta mais segura em termos de conformidade e segurança.

![]()

Como escolher o material certo

Quando os clientes me perguntam: "Que borracha devo usar?" Geralmente, devolvo a pergunta a eles com uma lista de verificação. A resposta certa não se refere apenas às propriedades do material, mas também a ambiente de uso, necessidades regulatórias e prioridades de desempenho.

Principais considerações para seus clientes

Antes de escolher uma borracha, você deve esclarecer alguns pontos inegociáveis. Aqui está o que eu oriento cada cliente a pensar:

- Faixa de temperatura

O produto enfrentará frio congelante, calor seco ou mudanças térmicas rápidas?

Escolha Silicone para calor extremo; EPDM para clima frio. - Exposição a óleos, produtos químicos ou combustíveis

A borracha entrará em contato com lubrificantes, combustíveis, ácidos ou solventes?

O nitrilo (NBR) lida melhor com óleos. O neoprene oferece resistência química moderada. - Resistência a UV, ozônio e intempéries

O produto é usado ao ar livre ou em um ambiente com alto índice de ozônio?

O EPDM e o silicone resistem excepcionalmente bem ao envelhecimento ambiental. - Estresse mecânico e retenção de forma

Ele se flexionará constantemente ou deverá manter uma forma rígida?

O neoprene é durável sob estresse. O silicone mantém a forma durante os ciclos. - Certificações ou necessidades de conformidade

O produto é usado em aplicações alimentícias, farmacêuticas ou médicas?

Somente o silicone de grau FDA atende à maioria das normas de higiene.

Dica rápida: Quanto mais condições a que uma peça é exposta, mais crítica se torna a seleção do material.

Tabela de comparação: Aplicação vs. Ajuste do material

| Cenário do setor | Melhor material | Método de formação | Notas |

|---|---|---|---|

| Faixa de proteção externa | EPDM | Extrusão | Excelente resistência a UV/ozônio, econômico |

| Tubo de transferência de grau alimentício | Silicone | Extrusão | Compatível com a FDA, estabilidade em altas temperaturas |

| Junta do tanque de combustível | Nitrilo (NBR) | Moldagem | Excelente resistência a óleo |

| Anel de entrada do cabo | Neoprene | Moldagem | Desempenho equilibrado, resistência química |

| Almofada de isolamento de vibração para HVAC | Neoprene | Moldagem | Resistente e compressível |

| Vedação da porta do forno | Silicone | Extrusão | Resiste a até 230°C, mantém a flexibilidade |

| Vedação do óleo do motor | Nitrilo (NBR) | Moldagem | Acessível e de alto desempenho em zonas lubrificadas |

Essa matriz de decisão ajudou muitos de meus clientes a restringir com confiança suas escolhas de materiais. Mas, às vezes, são necessários exemplos de seu próprio setor para realmente selar a decisão.

Recomendações reais baseadas em tipos de clientes

Ao longo dos anos, trabalhei com centenas de compradores, engenheiros e OEMs de diversos setores. Embora os principais materiais de borracha não mudem, a escolha certa geralmente depende do desempenho específico do setor e das necessidades regulatórias. Aqui estão algumas recomendações reais que faço com frequência para diferentes tipos de clientes:

Fabricantes de construção e HVAC

Exemplos de produtos: Vedações de EPDM, luvas de neoprene para tubos, conectores de dutos

- Por que EPDM? Ele resiste muito bem em ambientes externos. Os compradores de vedações para portas e janelas no setor de construção geralmente optam pelo EPDM extrudado por sua resistência aos raios UV e flexibilidade, mesmo após anos de exposição ao sol.

- Por que Neoprene? Para mangas de dutos flexíveis ou componentes de isolamento em HVAC, o neoprene moldado ou extrudado funciona bem devido à sua resistência a chamas e tenacidade.

"Se seus produtos forem colocados em telhados, expostos aos elementos, o EPDM é seu melhor amigo."

Compradores de equipamentos médicos e de alimentos

Exemplos de produtos: Tubos de silicone, rolhas moldadas, gaxetas sanitárias

- Por que o silicone? Não há material mais seguro ou mais compatível. Seja na extrusão de tubos para bombas peristálticas ou na moldagem de tampas para frascos farmacêuticos, o silicone de grau médico atende a todos os requisitos: biocompatibilidade, esterilidade e resistência térmica.

- Dica de bônus: Sempre verifique se seu fornecedor pode fornecer Certificados FDA ou USP Classe VI ao fazer o pedido para uso médico ou alimentar.

"Para zonas higiênicas, eu digo aos clientes: 'Não se comprometa - opte pelo silicone certificado'."

Clientes de sistemas automotivos e hidráulicos

Exemplos de produtos: Vedações de óleo de nitrila, suportes antivibração de neoprene

- Por que nitrilo? É o padrão do setor para qualquer coisa que envolva óleo, graxa ou combustíveis. A maioria dos componentes moldados do compartimento do motor, de ilhós a anéis de vedação, é melhor fabricada com NBR.

- Por que Neoprene? Para peças sujeitas a movimento e estresse mecânico - como suportes de motor ou blocos de amortecedores -, a resistência à compressão e a resistência química moderada do neoprene são uma opção sólida.

"Se entrar em contato com óleo ou combustível, é NBR. Se precisar levar uma surra, use Neoprene."

Essas não são apenas combinações de materiais - são combinações comprovadas pelo setor que podem economizar tempo, reduzir falhas de produtos e garantir a conformidade desde o início.

Conclusão

Escolher a borracha certa = desempenho a longo prazo

As peças de borracha podem parecer pequenas no escopo do seu produto como um todo, mas, muitas vezes, elas têm a maior responsabilidade: vedar vazamentos, proteger sistemas sensíveis ou resistir à exposição aos elementos. Ao longo dos anos, tenho visto como a a escolha errada do material leva a gaxetas rachadas, certificações com falhas ou substituições prematuras-Tudo isso custa muito mais do que um material melhor jamais custaria.

É por isso que eu sempre enfatizo: Comece com sua aplicação e, em seguida, escolha o material de acordo.

Aqui está uma rápida recapitulação do que você aprendeu:

- EPDM: Ideal para perfis externos e expostos ao clima.

- Silicone: Ideal para altas temperaturas e ambientes higiênicos.

- Neoprene: Um produto versátil tanto em formas moldadas quanto extrudadas.

- Nitrilo (NBR): Incomparável quando se trata de óleo, graxa ou combustível.

Não importa se você está projetando vedações para HVAC, tubos de grau alimentício ou juntas automotivas, há uma combinação perfeita de materiais - e estou aqui para ajudá-lo a encontrá-la.

Se não tiver certeza de qual material é mais adequado para o seu projeto, não hesite em entrar em contato. Em KINSOEOferecemos extrusão e moldagem de borracha personalizadacom o apoio de suporte de engenharia, conhecimento regulatório e mais de 20 anos de experiência em vários setores.

Vamos garantir que seus componentes de borracha funcionem - não apenas hoje, mas por muitos anos. Contate-nos agora para obter uma recomendação personalizada.

Referências: