I. Histórico técnico e visão geral do setor

Quando entrei no setor de componentes de borracha, fiquei surpreso com a frequência com que os clientes negligenciavam um detalhe crucial - como o anel de vedação era unido. A maioria das pessoas presta atenção ao material e à dureza, mas muito poucas perguntam como as extremidades são conectadas. No entanto, esse detalhe aparentemente pequeno pode decidir o desempenho, o custo e a vida útil de todo o sistema de vedação.

1.1 Visão geral da moldagem por extrusão de borracha

Os anéis de vedação de borracha são normalmente produzidos por meio de moldagem por extrusãoA extrusão é um processo que empurra a borracha não curada através de uma matriz para formar perfis contínuos de seção transversal. Depois de extrudados, esses perfis são formados em anéis completos por meio de emendas de juntas ou moldados como um circuito fechado.

As formas comuns de seção transversal incluem:

- Cordões redondos

- Perfis em forma de D

- Tubos e vedações ocas

- Seções assimétricas complexas para uso automotivo ou em eletrodomésticos

Cada formato traz desafios específicos para a emenda, especialmente quando se trata de estruturas ocas ou com várias câmaras. E aqui está o ponto alto: A extrusão é apenas a metade do processo. Sem técnicas de junção adequadas, mesmo o melhor perfil não consegue vedar adequadamente.

1.2 O papel da emenda na cadeia de suprimentos de anéis de vedação

Do ponto de vista da fabricação, a emenda permite vários benefícios importantes:

- Custo-benefício: Em vez de criar anéis fechados por meio de moldagem por injeção, que exige moldes caros, a emenda oferece uma alternativa mais rápida e econômica, especialmente para pequenos lotes ou dimensões personalizadas.

- Personalização: Suportes de emenda geometrias não padronizadaspermitindo que você atenda às necessidades de design e formas de vedação complexas sem reprojetar todo o sistema de ferramentas.

- Ajuste de desempenho: Em muitos casos, a integridade da junta tem um impacto mensurável na vida útil da vedação e no estresse mecânico. Uma emenda ruim pode ser o elo mais fraco em uma vedação que, de outra forma, seria perfeita.

É por isso que, para setores como automotivo, processamento de alimentose equipamentos médicosSe a emenda for feita com um material de alta qualidade, a qualidade da emenda é tão importante quanto a seleção do material.

1.3 Padrões e referências de qualidade

Para garantir a confiabilidade e a conformidade do produto, fabricantes profissionais como KINSOE Seguir os padrões globais do setor, incluindo:

- ASTM D2000 - Um sistema de classificação geral para materiais de borracha com base em critérios de desempenho.

- GB/T 3452.1 - Padrão nacional da China para dimensões de projeto de anéis O-ring.

- ISO 3302-1 - Padrão internacional para tolerâncias geométricas de peças de borracha, frequentemente referenciado para precisão de moldagem e emendas.

Essas referências funcionam como uma estrutura para avaliar a estabilidade dimensional, a resistência da junta e a aparência visual. Na KINSOE, implementamos um controle de tolerância de até ±0,05 mm e realizamos testes de desempenho para atender às exigentes aplicações dos clientes.

II. Métodos principais de splicing e processos detalhados

Em minha experiência trabalhando com anéis de vedação de borracha personalizados, descobri que o escolha do método de emenda O custo e a resistência da junta são muitas vezes determinados não apenas pela resistência da junta, mas também pela rapidez e pelo custo da entrega. Abaixo está um gráfico comparativo que resume as três técnicas de emenda mais usadas:

| Método de emenda | Materiais adequados | Força das articulações | Dificuldade do processo | Velocidade de produção | Nível de custo |

|---|---|---|---|---|---|

| Emenda a quente | Silicone sólido, EPDM | Alta | Moderado | Rápido | Médio |

| Colagem a frio | Espuma de silicone, EPDM, NBR | Médio | Fácil | Médio | Baixa |

| Vulcanização de moldes | Todos os tipos | Muito alta | Alta | Lento | Alta |

Vamos explorar cada método em detalhes:

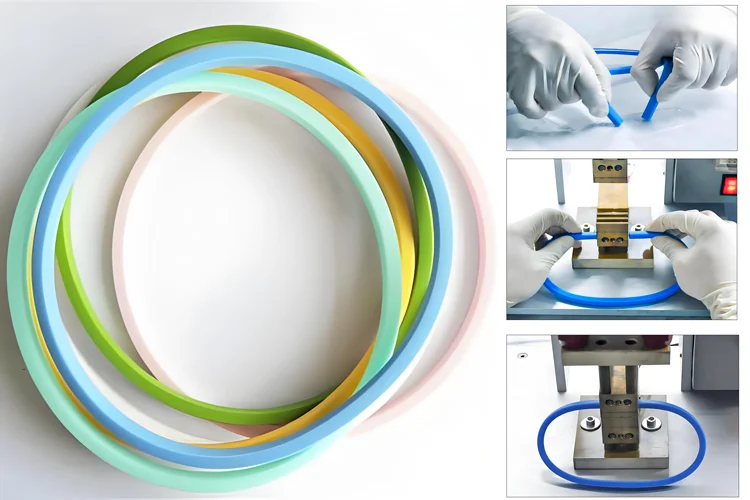

2.1 Emenda a quente

A emenda a quente é o método ideal quando a resistência e a consistência são importantes. Costumo recomendar esse método para aplicações em automotivo, produtos de grau alimentício e ambientes de alta temperatura.

Fluxo do processo:

- Corte - Ângulo preciso ou corte de topo das extremidades da extrusão

- Aplicação do adesivo - Agente de colagem ativado por calor aplicado às faces de contato

- Alinhamento - Alinhamento manual ou assistido por gabarito

- Moldagem por prensagem a quente - Aplicação de pressão e calor (geralmente de 150 a 180 °C)

- Pós-cura - Aquecimento secundário para aumentar a durabilidade da colagem

Tabela de parâmetros principais:

| Parâmetro | Faixa recomendada |

|---|---|

| Temperatura | 150-180°C |

| Pressão | 2-5 MPa |

| Tempo | 30-120 segundos |

Defeitos e causas comuns:

- Bolhas de ar - Desgaseificação incompleta ou preparação deficiente da superfície

- Articulação frágil - Superaquecimento ou distribuição desigual do adesivo

- Rachaduras - Cura inadequada ou adesivo incompatível

Melhores casos de uso:

- Lacres de lancheiras

- Gaxetas industriais para altas temperaturas

- Perfis complexos que exigem retenção de forma

2.2 Colagem a frio

A colagem a frio é ideal para aplicações de baixa carga ou vedação não críticaespecialmente em materiais macios, como espuma de silicone ou EPDM.

Fluxo de trabalho típico:

- Corte - Corte limpo e preciso das extremidades do perfil

- Preparação da superfície - Lixamento leve, desengorduramento com álcool ou acetona

- Aplicação de cola - Camada fina e uniforme de adesivo de fixação a frio

- Aperto ou fixação - Pressão moderada por pelo menos 10 a 30 minutos

- Cura natural - Força de adesão total após 24 a 48 horas

Adequação do material:

- Espuma de silicone - Alta absorção, precisa de preparação da superfície

- Borracha densa (EPDM, CR) - Desempenho moderado

- NBR - Boa aderência com colas à base de solvente

Requisitos ambientais:

- Umidade: ≤60%

- Superfície de trabalho livre de poeira

- Energia de superfície >38 mN/m para uma adesão ideal

Opções de cola:

- Cianoacrilato (instantâneo) - Cura rápida, junta quebradiça

- Poliuretano em duas partes - Ligação mais forte e flexível

Exemplo de curva de resistência da ligação:

Uma cola de PU de duas partes em EPDM atinge a resistência à tração de 80% em 24 horas a 25°C e 50% de umidade relativa.

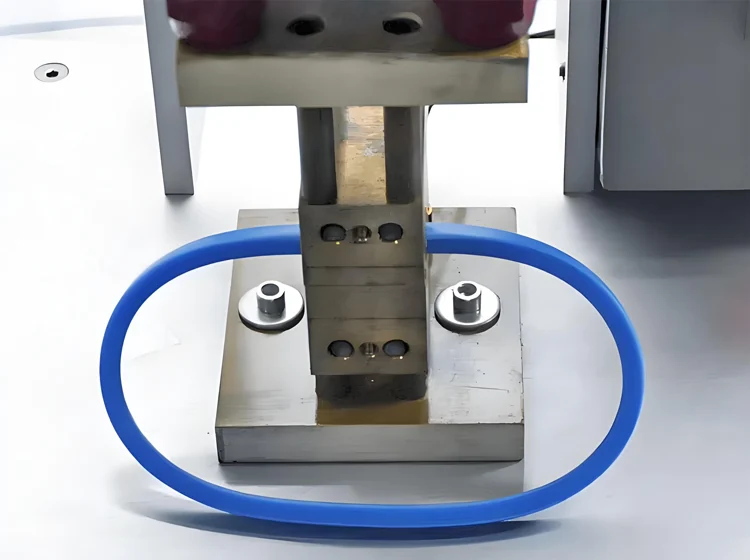

2.3 Vulcanização do molde

Este é o mais avançado e preciso geralmente aplicado a estruturas de juntas complexas ou produção em lote de alta precisão.

Princípio:

A área da junta é colocada dentro de um molde de metal, onde passa por uma segunda vulcanização. O calor e a pressão fundem o material, tornando a junta praticamente indistinguível da extrusão original.

Fundamentos do projeto de moldes:

- Planejamento da linha de despedida - Evita zonas fracas em caminhos críticos de vedação

- Saídas de ar - Evita que gases retidos comprometam a ligação

- Controle de compressão - Garante um acabamento sem fissuras

Janela de processo ideal:

| Etapa | Faixa |

|---|---|

| Temperatura de vulcanização | 160-200°C |

| Tempo de retenção | 3-10 minutos |

| Pressão da braçadeira | 3-6 MPa |

Cenários de uso:

- Anéis de grau médico

- Perfis aerodinâmicos no setor automotivo

- Sistemas de vedação de precisão que exigem conformidade visual 100%

III. Principais fatores que afetam a qualidade da emenda

Pelo que tenho visto em oficinas de fabricação de borracha, dois produtos feitos com o mesmo material e método de emenda ainda podem ter um desempenho drasticamente diferente. Por quê? Porque o detalhes na seleção da cola, ângulo de corte e tratamento de superfície fazer ou desfazer a articulação. Vamos explorar as variáveis essenciais.

3.1 Matriz de seleção e compatibilidade de adesivos

Nem todos os adesivos são iguais - e nem todas as borrachas respondem da mesma forma aos agentes de colagem. Veja a seguir como eu os classifico com base na estrutura e no comportamento de cura:

Cola de borracha de cloropreno

Tipos de adesivos:

- À base de solvente (por exemplo, cola de borracha de cloropreno): aderência rápida, boa para EPDM e CR

- Sistemas de dois componentes (por exemplo, poliuretano ou silicone): Excelente aderência para silicone, flexível e resistente

- Cianoacrilato (instantâneo): Cura muito rápida, mas frágil sob vibração ou ciclos térmicos

Tabela de compatibilidade de materiais:

| Tipo de borracha | À base de solvente | PU de 2 partes | Cola instantânea |

|---|---|---|---|

| Silicone | Baixa obrigação | Excelente | Moderado |

| EPDM | Bom | Bom | Bom |

| NBR | Excelente | Bom | Bom |

| CR (Neoprene) | Excelente | Bom | Bom |

Marcas recomendadas:

- LOCTITE 401/406 - Para colagem instantânea geral

- Permabond PT326 - Para silicone e EPDM

- 3M 847/1300L - Para vedação de CR e NBR

"Adesivo não é apenas cola - é um contrato de compatibilidade entre a química e a aplicação."

3.2 Projeto e otimização da junta de corte

Um corte limpo e bem angulado facilita a colagem e melhora o desempenho da tração.

Comparação de estilos de corte:

| Tipo de corte | Descrição | Desempenho |

|---|---|---|

| Corte de topo de 90° | Corte vertical reto | Moderado |

| Corte em bisel | Corte diagonal a 30-45° | Mais alto |

| Etapa conjunta | Padrão de degraus intertravados | Mais alto |

Resultados do teste de resistência à tração:

Um teste controlado em tiras de EPDM mostrou que:

- Junta de corte de topo: Força de ruptura média de 1,8 MPa

- Corte em bisel: 2,3 MPa

- Etapa conjunta: 2,8 MPa

Se a peça for submetida a tensão axial ou torçãoAconselho enfaticamente evitar cortes de 90°.

3.3 Tratamento de superfície e seu efeito na resistência de união

Essa é uma área em que a maioria das falhas ocorre silenciosamente. Não é possível ver a energia superficial deficiente, mas sua junta logo mostrará os resultados.

Opções de tratamento:

- Tratamento com plasma - Ideal para silicone, aumenta drasticamente a energia da superfície

- Ativação química (por exemplo, Primer 770) - Comum para EPDM e NBR

- Tratamento de chamas - Método rápido para aumentar a tensão superficial em termoplásticos

Tabela de aumento de desempenho:

| Tipo de tratamento | Ganho de energia na superfície | Aumento da força de ligação |

|---|---|---|

| Nenhum | ~32 mN/m | Linha de base |

| Tratamento com plasma | >52 mN/m | +60-80% |

| Primer aplicado | ~46 mN/m | +40-60% |

Mesmo em vedações de espuma de baixo custo, observei ganhos significativos apenas com o uso de uma varinha de plasma ou revestimento de primer.

IV. Estudos de casos de aplicativos típicos

Cada método de emenda que discutimos tem suas vantagens e desvantagens, mas a teoria só o leva até certo ponto. Permita-me apresentar-lhe três casos de aplicações reais em que a qualidade da junção era essencial e mostrar como adaptamos o processo para obter o melhor desempenho.

4.1 Anéis de vedação de grau alimentício (por exemplo, vedações de lancheiras)

Cenário:

Uma marca global de utensílios de cozinha nos procurou para desenvolver anéis de vedação de silicone em conformidade com a FDA para sua nova série de lancheiras. O produto exigia um anel flexível e sem emendas que pudesse resistir a lavagens repetitivas, ciclos de temperatura e contato direto com alimentos.

Destaques da solução:

- Método de emenda: Emenda a quente com adesivo de grau FDA

- Material: Silicone curado com platina, Shore A 50

- Requisitos especiais:

- Deve ser aprovado em conformidade com o FDA CFR 177.2600 e com a norma EN1935 da UE para contato com alimentos

- Alta transparência para apelo estético

- Junta hermética sem costura visível

Cartão de fluxo de trabalho

Extrusão → Corte de precisão → Adesivo ativado por calor → Prensagem térmica → Cura secundária → Inspeção de controle de qualidade → Teste de migração da FDA

Essa abordagem produziu uma costura suave e invisível com resistência de junta >2,5 MPa, em conformidade com os padrões mecânicos e de higiene de grau alimentício.

4.2 Junção da vedação da porta automotiva

Cenário:

Um fabricante de equipamentos originais automotivos precisava de uma solução confiável para emendar peças complexas Perfis ocos de EPDM para vedação do perímetro da porta. Seus pontos problemáticos incluíam vazamento da junta durante os testes de spray de água e colagem inconsistente sob mudanças de temperatura externa.

Otimização de processos:

- Método de emenda: Emenda a quente

- Complementos:

- Fixação de gabarito para garantir o alinhamento preciso das câmaras internas

- Ambiente com umidade controlada para eliminar a condensação da superfície

- Prensa térmica automatizada com sensores de temperatura e feedback de compressão

Resultados:

- Resistência à tração da junta atingida >2,0 MPa

- 100% taxa de aprovação em 96 horas de ciclo térmico e teste de submersão em água

- Redução da taxa de retrabalho de 12% para 1,8%

Isso se tornou nossa oferta padrão para programas semelhantes de vedação de EPDM em várias plataformas de veículos.

4.3 Selos para dispositivos médicos (grau de sala limpa)

Cenário:

Um fabricante europeu de dispositivos médicos precisava de anéis de vedação estéreis e biocompatíveis para um sistema de fluido de diagnóstico. Eles exigiam absolutamente sem risco de contaminaçãoA área da junta teve que suportar a exposição a produtos químicos e ciclos repetidos de esterilização.

Engenharia de soluções:

- Método de emenda: Vulcanização do molde com lavagem pós-limpeza

- Material: Borracha de silicone líquida (LSR), com certificação USP Classe VI

- Controle de processos:

- Molde projetado com controle de flash embutido e canais de ar

- Embalagem estéril em sala limpa ISO Classe 7

- Validação da biocompatibilidade e da resistência ao envelhecimento

Métricas de desempenho:

- Passou por 100 ciclos de autoclave sem degradação

- A costura não apresentou descoloração, rachaduras ou inchaço

- Atingiu zero contagem de partículas acima de 5 µm em zonas de uso crítico

Esse projeto ressaltou como vulcanização de moldes de alta precisãoembora mais caro, é incomparável em aplicações médicas ultralimpas.

V. Validação técnica e sistema de garantia de qualidade

Para garantir o desempenho a longo prazo, a integridade de uma emenda com anel de vedação de borracha deve ser mais do que apenas visualmente aceitável. Na KINSOE, aplicamos um sistema de validação em várias camadas baseado em métodos de teste internacionais, limiares estatísticose diagnóstico de causa raiz. Veja como garantimos que cada junta resista ao estresse do mundo real.

5.1 Métodos e padrões comuns de teste de desempenho

Realizamos um conjunto completo de testes para validar o desempenho mecânico e ambiental:

| Tipo de teste | Padrão | Finalidade |

|---|---|---|

| Resistência à tração | ASTM D412 | Mede a força e a elasticidade da ligação |

| Integridade da vedação | Personalizado (ar/água/vácuo) | Detecta vazamentos e confirma a estanqueidade do ar |

| Resistência ao envelhecimento | ASTM D573 / ISO 188 | Simula o desempenho a longo prazo sob calor |

| Exposição aos raios UV | ASTM G154 | Avalia a durabilidade em ambientes externos |

| Spray de sal | ASTM B117 | Valida a resistência à corrosão da área colada (para peças de EPDM/CR) |

Exemplo:

Para uma emenda com junta de silicone, um resistência mínima à tração de 2,2 MPa é necessário após o envelhecimento a 150°C por 72 horas.

5.2 Benchmarking e relatórios

Rotineiramente, comparamos nosso desempenho interno com os benchmarks do setor e fornecemos relatórios de testes padronizados aos clientes para rastreabilidade.

Principais indicadores de desempenho por método de emenda:

| Método | Resistência à tração mínima (MPa) | Taxa de vazamento da vedação (kPa/min) | Degradação máxima por envelhecimento (%) |

|---|---|---|---|

| Emenda a quente | ≥2.0 | ≤0.5 | ≤15% |

| Colagem a frio | ≥1.5 | ≤1.0 | ≤25% |

| Vulcanização de moldes | ≥2.5 | ≤0.2 | ≤10% |

O modelo de relatório inclui:

- Foto do produto com a costura marcada

- Gráficos de dados brutos e gráficos de tração

- Registros de testes ambientais

- Análise do modo de falha, se aplicável

Clientes no automotivo e médico Os setores geralmente integram nossos relatórios em seus sistemas de documentação PPAP ou ISO 13485.

5.3 Solução de problemas comuns de emenda

Mesmo com técnicos treinados e máquinas calibradas, as coisas podem dar errado. Criamos uma estrutura de diagnóstico que ajuda os clientes a identificar e resolver rapidamente as falhas nas juntas.

Tabela de diagnóstico de problemas:

| Problema | Causa provável | Correção recomendada |

|---|---|---|

| Vínculo fraco | Adesivo errado ou baixa pressão | Revisar o tipo de cola e as configurações do processo |

| Bolhas na junta | Evacuação deficiente de ar ou óleo na superfície | Melhorar a preparação da superfície e a desgaseificação |

| Rachaduras nas juntas | Cura excessiva ou material incompatível | Ajuste a temperatura/tempo ou verifique a compatibilidade |

| Desalinhamento | Erro de gabarito ou desvio manual | Use o guia de fixação ou o alinhamento a laser |

| Vazamento de vedação | Área de contato incompleta ou encolhimento | Reavaliar a taxa de compressão e a pilha de tolerância |

"A maioria das falhas conjuntas não se deve a um único erro, mas a uma cadeia de pequenos descuidos. É por isso que um processo de controle de qualidade sistematizado é essencial."

VI. Conclusão e recomendações para as próximas etapas

Quando comecei a trabalhar em projetos de vedação de borracha, subestimei o quanto uma única emenda podem afetar o desempenho de um produto durante sua vida útil. Porém, após anos de colaboração com OEMs, designers e engenheiros de produção, passei a acreditar que a emenda é a garantia silenciosa da confiabilidade-e, muitas vezes, o diferencial entre um produto mediano e um excepcional.

A emenda do anel de vedação de borracha pode não ser responsável pelo maior componente de custo, mas geralmente define o limite superior da estabilidade da vedação, aparência do produto e durabilidade mecânica.

Este guia foi criado para oferecer a você um entendimento profundo e prático sobre:

- O três principais tecnologias de splicing e seus parâmetros de processo

- Principais alavancas de controle de qualidade, como escolha do adesivo, preparação da superfície e geometria de corte

- Insights específicos de aplicativos extraídos de casos industriais reais

- Confiável ferramentas de teste, validação e diagnóstico para implementação de QA

Se você for:

- Desenvolvimento de um anel de vedação personalizado para máquinas ou equipamentos especializados

- Buscando melhorar a durabilidade da junta atual ou reduzir as taxas de falha

- Planejamento para estabelecer ou atualizar seu SOP de emenda interna

...então eu o convido a estender a mão.

Em KINSOEOferecemos serviços técnicos de ponta a ponta-desde o projeto de extrusão e engenharia de juntas até prototipagem de amostras, produção em lote e suporte pós-entrega.

Deixe-nos ajudá-lo a criar vedações melhores, uma emenda perfeita de cada vez.

Referências: