I. Introdução

As vedações rotativas desempenham um papel fundamental no desempenho e na confiabilidade dos equipamentos industriais. De bombas e compressores a agitadores e caixas de engrenagens, esses componentes são responsáveis por evitar o vazamento de fluidos ao longo de eixos rotativos. Seja para manter a entrada de lubrificantes ou a saída de contaminantes, a integridade de um selo rotativo determina a estabilidade operacional e a segurança do maquinário.

No entanto, há um inimigo oculto trabalhando contra cada selo rotativo.desgaste. A fricção, a pressão e os produtos químicos agressivos atacam constantemente os materiais de vedação, degradando lentamente sua superfície e reduzindo sua eficácia. Se for escolhido o material errado, essa degradação ocorrerá mais rapidamente do que o esperado, levando a falhas prematuras, vazamentos e manutenção não planejada. Já vi isso acontecer em casos reais, em que as vedações de bombas hidráulicas falharam em menos de um mês simplesmente porque o composto não era compatível com o óleo ou com a temperatura de operação.

A resistência ao desgaste não é apenas uma "coisa boa de se ter" - é essencial. Ele afeta diretamente o custo do ciclo de vida de uma máquina, influenciando o tempo de inatividade, as substituições de peças e as despesas com mão de obra.

Setores como petróleo e gás, processamento químico, farmacêutico, automotivo e tratamento de água dependem muito de vedações rotativas. No entanto, muitos profissionais ainda subestimam o impacto que a seleção do material tem sobre o desempenho do selo.

Foi exatamente por isso que escrevi este artigo.

Meu objetivo é fornecer um Guia claro e profissional que ajuda engenheiros, projetistas de produtos, gerentes de compras e especialistas em manutenção a selecionar o material resistente ao desgaste correto para suas vedações rotativas. Ao integrar preocupações reais dos usuários com as tendências de pesquisa-como compatibilidade química, resistência à temperatura ou danos por atrito - quero preencher a lacuna entre o conhecimento técnico e a tomada de decisões práticas.

Se você estiver enfrentando problemas com substituições frequentes de vedações, vazamentos inexplicáveis no sistema ou reclamações de clientes sobre durabilidade, este guia é para você.

Vamos examinar os fatores ambientais, os tipos de materiais e os critérios de avaliação que o ajudarão a escolher melhor e a economizar mais.

II. Entendendo o ambiente operacional

2.1 Faixa de temperatura

Um dos fatores mais importantes na escolha dos materiais de vedação é tolerância à temperatura. As vedações rotativas geralmente operam em sistemas em que as temperaturas podem subir devido à geração interna de calor ou às condições ambientais externas. Já trabalhei com clientes dos setores de processamento de alimentos e automotivo em que a exposição contínua a condições de mais de 150°C fez com que os elastômeros endurecessem, rachassem ou perdessem a flexibilidade.

Quando as vedações são expostas a temperaturas elevadas ou flutuantesQuando a expansão térmica se torna um problema. Materiais com altos coeficientes de expansão térmica podem se deformar ou perder sua estabilidade dimensional, causando desalinhamento e vazamento. Além disso, a exposição prolongada ao calor pode levar a envelhecimento térmicoreduzindo a resistência mecânica e acelerando o desgaste.

Por outro lado, frio extremo pode tornar certos materiais frágeis, levando a rachaduras sob estresse mecânico. Isso é especialmente relevante no setor aeroespacial, em sistemas mecânicos externos e em ambientes refrigerados.

Principais conclusões:

Escolha materiais como FKM (Viton) ou termoplásticos de alto desempenho (por exemplo, PEEK) para uso em alta temperatura e evite borrachas de baixa qualidade que se degradam rapidamente sob estresse térmico.

2.2 Pressão operacional

As vedações rotativas são frequentemente submetidas a altas pressões internasespecialmente em bombas, compressores e sistemas hidráulicos. Sob essas condições, os materiais de vedação são propensos a deformação, extrusão e fluência.

Se o material selecionado não tiver a resistência estrutural necessária para resistir à pressão, ele poderá extrusão na lacuna entre o eixo e o alojamento, levando a um desgaste severo ou à falha total do selo. Já vi vedações à base de PTFE com bom desempenho em ambientes de baixa pressão, mas em aplicações de alta pressão sem anéis de apoio, elas geralmente sofrem deformação permanente.

O conjunto de compressão - a capacidade do material de retornar à sua forma original após ser comprimido - é outra preocupação importante. Um conjunto de compressão ruim significa que a vedação não se recuperará adequadamente, resultando em lacunas e vazamentos permanentes.

Principais conclusões:

Para ambientes de alta pressão, priorize materiais com conjunto de baixa compressão e alta resistência à traçãocomo PTFE com enchimento, PU ou termoplásticos reforçados.

2.3 Compatibilidade química

A exposição a produtos químicos é um assassino silencioso dos materiais de vedação. Se a vedação rotativa entrar em contato com óleos, combustíveis, líquidos de arrefecimento, ácidos ou agentes de limpeza, a compatibilidade química se torna inegociável.

Certa vez, um cliente do setor químico substituiu as vedações de borracha nitrílica (NBR) por FKM em todas as unidades de mistura após repetidas falhas devido a inchaço e amolecimento. O problema? A NBR não conseguia lidar com hidrocarbonetos aromáticos e subprodutos ácidos, resultando na perda da função de vedação em poucas semanas.

O ataque químico pode se manifestar como:

- Inchaçoo que causa o desajuste da vedação.

- Rachaduras ou endurecimentoque rompe o selo dinâmico.

- Fragilizaçãoespecialmente sob exposição combinada a produtos químicos e calor.

Principais conclusões:

Consulte sempre tabelas de compatibilidade química. FKM e PTFE são suas apostas mais seguras para ambientes químicos agressivos.

2.4 Velocidade de rotação e atrito

À medida que o eixo gira, ele cria atrito na interface da vedação. A rotação em alta velocidade resulta em calor por atritoque contribui para o desgaste, amolecimento e, às vezes, até mesmo decomposição térmica do material.

Materiais como PTFE e UHMWPE são valorizados aqui por sua coeficientes de atrito excepcionalmente baixosque minimizam o acúmulo de calor. Por outro lado, materiais de alta fricção, como a borracha natural, são escolhas ruins para eixos de movimento rápido.

As altas velocidades também podem interromper a formação da lubrificação hidrodinâmica - uma fina película de fluido que reduz o contato direto entre a vedação e o eixo. Sem ela, deslizamento a seco acelera o desgaste.

Principais conclusões:

Para aplicações de alta rotação, opte por polímeros de baixo atrito ou elastômeros otimizados para vedação dinâmica.

2.5 Considerações sobre a superfície do eixo e o hardware

Mesmo o melhor material de vedação pode falhar se o hardware não for compatível. Superfície do eixo rugosidade, dureza e acabamento todos influenciam a eficácia do desempenho de uma vedação e a rapidez com que ela se desgasta.

Se o eixo for muito áspero, ele agirá como uma lixa contra a vedação. Se for muito liso, poderá impedir a formação adequada da película de lubrificação. Costumo recomendar um Ra (média de rugosidade) entre 0,2 e 0,8 μm para eixos rotativos, dependendo do tipo de vedação.

A dureza do eixo também é importante. Se ele for mais macio do que a vedação, escoriações em superfícies metálicas ou corte de vedação pode ocorrer. Se for muito duro ou tiver um acabamento inadequado, pode desgastar a vedação rapidamente.

Principais conclusões:

Sempre considere o interface selo-eixo como um sistemaO material não é apenas o material. O acabamento da superfície, a dureza e a tolerância afetam a resistência ao desgaste.

III. Materiais comuns resistentes ao desgaste para vedações rotativas

3.1 PTFE (politetrafluoretileno)

O PTFE é um dos materiais mais usados para vedações rotativas, e por um bom motivo. Seu coeficiente de atrito ultrabaixo o torna ideal para aplicações de alta velocidade em que o calor por atrito é uma preocupação. Ele também oferece excepcional resistência químicaO sistema é resistente a quase todos os solventes industriais, ácidos e combustíveis sem se deteriorar.

No entanto, o PTFE tem suas limitações. O PTFE puro é relativamente macio e propenso a se arrastar sob pressão contínua. Isso significa que, com o tempo, ele pode se deformar permanentemente, especialmente se não for apoiado por anéis de apoio. Para neutralizar isso, o PTFE é frequentemente misturado com enchimentos como fibra de vidro, carbono ou bronze para aumentar a resistência ao desgaste e a estabilidade estrutural.

Exemplo de caso de uso:

Certa vez, trabalhei com um fabricante de equipamentos farmacêuticos que trocou as vedações elastoméricas por PTFE com enchimento de vidro para um misturador centrífugo. O resultado foi um aumento de 4 vezes na vida útil da vedação devido à redução do ataque químico e à maior resistência ao desgaste dinâmico.

Resumo:

- Prós: Baixo atrito, excelente resistência química, ampla faixa de temperatura.

- Contras: Fluência sob pressão, frágil em baixas temperaturas sem reforço.

3.2 Poliuretano (PU)

O poliuretano conquistou seu lugar em ambientes abrasivos. Ele oferece excelente resistência à abrasão e ao rasgoo que o torna uma opção sólida para vedações rotativas expostas a meios carregados de partículas, como lama, areia ou poeira. Suas alta resistência à tração e Boas características de rebote permitem que ele mantenha a forma sob pressão, reduzindo o risco de extrusão.

Dito isso, a PU é vulnerável a hidrólise-uma quebra química que ocorre em condições quentes e úmidas. Ele também tem um perfil de resistência química moderadaPortanto, não é adequado para sistemas que lidam com combustíveis ou solventes agressivos.

Exemplo de caso de uso:

Uma operação de mineração trocou as vedações de NBR por PU em suas bombas de polpa e observou uma redução significativa no tempo de inatividade devido ao desgaste abrasivo.

Resumo:

- Prós: Excepcional resistência ao desgaste, resistente e flexível, excelente para ambientes sujos.

- Contras: Baixa resistência à hidrólise, não é ideal para aplicações de alta temperatura ou ricas em produtos químicos.

3.3 Borracha nitrílica (NBR) e NBR hidrogenada (HNBR)

O NBR é talvez o elastômero mais comum usado em vedação rotativa devido à sua preço acessível e resistência ao óleo. Ele é adequado para vedação de uso geral em sistemas hidráulicos e pneumáticos. Entretanto, sua a faixa de temperatura é limitada (geralmente até 100°C), e é suscetível à degradação por ozônio e UV.

O HNBR é uma versão mais avançada do NBR, criada por meio de hidrogenação. Ele oferece melhor estabilidade térmica, resistência químicae resistência mecânicatornando-o mais adequado para ambientes exigentes sem um aumento drástico no custo.

Exemplo de caso de uso:

Nos sistemas de direção hidráulica automotiva, as vedações de HNBR são preferidas em relação às de NBR devido a resistência à exposição a óleo em alta temperatura e ao ozônio.

Resumo:

- Prós (NBR): Econômico, flexível e com boa resistência a óleo.

- Prós (HNBR): Maior durabilidade, melhor tolerância ao calor e a produtos químicos.

- Contras: Ambos se degradam sob o ozônio e a luz solar, a menos que sejam especialmente formulados.

3.4 Fluoroelastômero (FKM/Viton)

O FKM, comumente conhecido pelo nome comercial Viton, é um material de vedação premium projetado para ambientes químicos e térmicos extremos. Ela lida com temperaturas de até 200°Ce resiste a fluidos agressivos, como combustíveis automotivos, óleos hidráulicos e produtos químicos corrosivos.

No entanto, o FKM é caro - geralmente de 2 a 4 vezes o custo dos elastômeros padrão. Ele também pode endurecer em baixas temperaturasreduzindo a elasticidade e a eficiência da vedação em ambientes frios.

Exemplo de caso de uso:

Um cliente do setor aeroespacial substituiu as vedações de EPDM por FKM em sistemas de manuseio de combustível. Apesar do custo, a troca eliminou problemas de dilatação química e reduziu a manutenção em 60%.

Resumo:

- Prós: Excelente resistência química e térmica, estável sob condições agressivas.

- Contras: Alto custo, rigidez potencial em temperaturas abaixo de zero.

3.5 Termoplásticos de alto desempenho (por exemplo, UHMWPE, PEEK, Vespel)

Para os ambientes mais exigentes - pense em reatores aeroespaciais, médicos ou químicos-Os termoplásticos como UHMWPE, PEEK e Vespel oferecem uma combinação de resistência superior ao desgaste, estabilidade dimensionale resistência mecânica. Esses materiais podem operar em ambientes secos, sistemas de vácuoe aplicações químicas de alta pressão.

Embora essas opções sejam não são elastômerosEles são frequentemente usados como a face dinâmica em projetos de vedações compostase combinada com um material de apoio mais macio.

Exemplo de caso de uso:

No processamento de bolachas semicondutoras, as vedações de PEEK foram selecionadas para lidar com plasma agressivo e alto vácuo com o mínimo de desgastes e liberação de gases.

Resumo:

- Prós: Excelente desempenho em ambientes extremos, baixa liberação de gases, taxas de desgaste muito baixas.

- Contras: Alto custo de material e processamento, não é adequado para vedação elástica por si só.

IV. Problemas comuns identificados na prática e na SERP

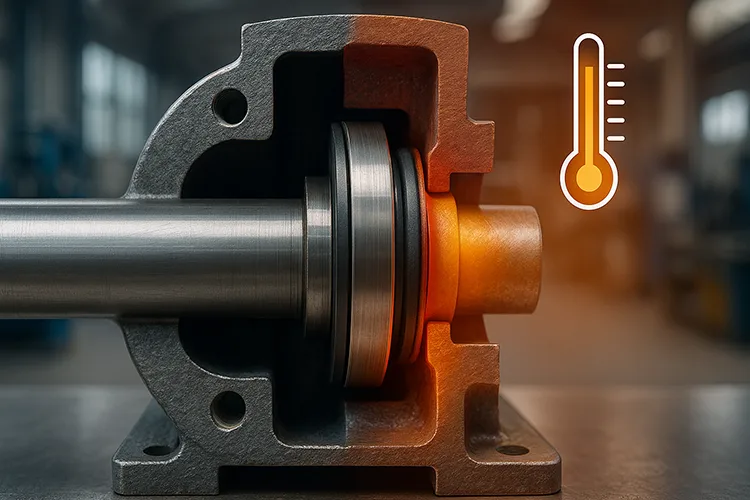

4.1 Calor e desgaste localizados

Um dos problemas mais frequentes encontrados na vedação rotativa é aquecimento localizado. Isso ocorre quando o atrito se concentra em pontos específicos da superfície de vedação, normalmente devido ao desalinhamento do eixo, à falta de lubrificação ou às irregularidades da superfície. Com o aumento da temperatura, o material amolece ou se degrada, acelerando o desgaste.

Em alguns aplicativos que analisei, os técnicos notaram bolhas ou rachaduras formando-se ao redor do lábio da vedação, principalmente em sistemas de alta velocidade com resfriamento insuficiente. Esse é um sinal revelador de fadiga térmica.

Informações de pesquisa:

Consultas como "Por que meu selo continua queimando?" ou "Lábio de vedação derretendo no eixo" apontam diretamente para esse problema.

Principais recomendações:

Uso materiais de baixo atrito (PTFE, UHMWPE) e verifique o alinhamento e a lubrificação do eixo antes de culpar o material em si.

4.2 Fluência e deformação do material

A fluência é um modo de falha silencioso. Com o tempo, sob pressão e calor contínuos, determinados materiais, como PTFE ou elastômeros macios, deformam-se gradualmente. Essa mudança permanente de formato reduz a força de vedação, causando microvazamento ou mesmo ruptura da vedação.

Esse problema é comum em equipamentos de ciclo longo ou de reservaEm um dos casos, a vedação permanece comprimida por longos períodos sem movimento. Em um caso, um cliente que usava vedações de PTFE sem suporte em uma bomba de engrenagens apresentou vazamentos repentinos após dois meses, devido à extrusão e à perda de compressão.

Informações de pesquisa:

Frases como "Problema no conjunto de compressão da vedação" ou "Como evitar a deformação da vedação de PTFE" sugerem que esse é um ponto de dor comum dos usuários.

Principais recomendações:

Para aplicações de alta carga, considere sempre PTFE preenchido ou usar materiais com conjunto de baixa compressão como HNBR ou FKM.

4.3 Compatibilidade da superfície do eixo

Uma vedação bem projetada ainda pode falhar se for combinada com o acabamento ou a dureza do eixo incorretos. Se o eixo for muito duroele age como uma lixa; se muito suaveSe o filme de lubrificação não for mantido, ele poderá não reter o filme de lubrificação. A baixa compatibilidade da superfície causa desgaste irregularcorte da vedação ou até mesmo vazamento dinâmico.

Em uma aplicação de misturador industrial que analisei, as vedações falharam repetidamente, apesar do uso de materiais de alta qualidade. A causa principal? A eixo reparado com acabamento superficial inconsistentecausando desgaste acelerado dos lábios e retenção inadequada da lubrificação.

Informações de pesquisa:

Pesquisas comuns como "Melhor acabamento do eixo para vedação rotativa" ou "A vedação desgasta o eixo muito rapidamente" revelam que esse é um fator frequentemente mal compreendido.

Principais recomendações:

Siga as diretrizes de rugosidade da superfície (Ra 0,2-0,8 μm) e garanta que a dureza do eixo seja compatível com o material da vedação para minimizar o desgaste mútuo.

4.4 Tribocorrosão e escoriações

Em ambientes onde ambos desgaste mecânico e corrosão química estiverem presentes, a tribocorrosão pode danificar gravemente as vedações. Isso é especialmente arriscado em interfaces metal-metalonde pode ocorrer escoriação (desgaste adesivo) devido ao contato deslizante sob carga.

Já vi isso em equipamentos de aço inoxidável usados em ambientes marítimos, onde a água salgada e o movimento deslizante levaram a uma combinação de desgaste e corrosão, reduzindo drasticamente a vida útil das vedações reforçadas com metal.

Informações de pesquisa:

Consultas como "corrosão da superfície da vedação devido ao atrito" ou "escoriações em aplicações de vedação dinâmica" são indicadores desse problema.

Principais recomendações:

Uso interfaces não metálicas ou revestidase considerar termoplásticos resistentes à corrosão ou revestimentos cerâmicos ao operar em ambientes com produtos químicos agressivos ou carregados de sal.

4.5 Degradação química e por ozônio

Materiais como NBR ou PU padrão podem se degradar rapidamente quando expostos a ozônio, Luz UVou vapores químicos. Essa degradação geralmente se manifesta como rachaduras, fragilidadeou inchaço. Mesmo em ambientes internos, determinados agentes de limpeza ou lubrificantes podem causar esse dano.

Em unidades hidráulicas externas, já vi vedações de lábio NBR endurecerem e racharem em menos de três meses devido a exposição ao ozônio da poluição do ar ambiente.

Informações de pesquisa:

Termos como "Por que a borracha de vedação racha em ambientes externos?" ou "vedação de elastômero inchada pelo óleo" apontam para esse problema recorrente.

Principais recomendações:

Escolha materiais resistentes ao ozônio como EPDM ou compostos quimicamente estáveis como FKM e evite usar NBR em ambientes expostos ou ricos em produtos químicos sem validação.

4.6 Desalinhamento mecânico e vibração

Por fim, problemas mecânicos como desalinhamento do eixo ou vibração excessiva pode causar distorção na vedação, especialmente em vedações de lábio rotativo. Isso pode resultar em desgaste irregular, rotação da vedação no alojamentoou falha completa devido à instabilidade dinâmica.

Um cliente de equipamentos de construção relatou certa vez que suas vedações de eixo "giravam dentro da carcaça". A investigação revelou um desalinhamento significativo sob carga, fazendo com que a vedação se deslocasse e girasse com o eixo.

Informações de pesquisa:

Os usuários geralmente pesquisam por "vedação girando no furo" ou "Eixo rotativo causando falha na vedação" ao lidar com esse defeito oculto.

Principais recomendações:

Sempre validar tolerâncias da carcaça, incluem recursos antirrotaçãoe avaliar os perfis de vibração ao selecionar ou instalar vedações rotativas.

V. Critérios de seleção e avaliação de materiais

5.1 Principais métricas de desempenho

Para escolher o material resistente ao desgaste correto para vedações rotativas, precisamos ir além da familiaridade com a marca e começar a avaliar métricas quantificáveis. Aqui estão os principais fatores que sempre considero ao aconselhar clientes ou desenvolver um selo personalizado:

- Índice de resistência ao desgaste: Testes como ASTM D3702 (teste de fricção e desgaste rotativo) ou métodos pin-on-disk simulam o desgaste dinâmico real. Quanto menor for a perda de volume, melhor será o material.

- Dureza (Shore A ou D): Embora os materiais mais duros geralmente durem mais, eles podem comprometer a flexibilidade e a pressão de vedação. É preciso haver um equilíbrio: se for muito macio, haverá deslizamento; se for muito duro, haverá risco de mau contato de vedação.

- Coeficiente de fricção: Isso afeta a quantidade de calor gerada durante a operação. A pontuação do PTFE é baixa (boa), enquanto a borracha e o PU podem gerar mais calor, a menos que sejam modificados.

- Conjunto de compressão: Indica a capacidade de recuperação de um material após ser comprimido. Um conjunto de compressão alto significa que a vedação pode perder a forma e falhar sob pressão estática.

- Resistência química: Consulte tabelas de compatibilidade química de fontes confiáveis ou usar resultados de testes padronizados (ASTM D471).

- Envelhecimento térmico: A resistência de longo prazo ao calor é medida pela perda de peso, encolhimento ou alterações no durômetro após exposição prolongada a altas temperaturas (ASTM D573).

Resumo:

O sucesso de uma vedação depende de quão bem o material resiste desgaste, calor, compressão e ataque químico-e não apenas o seu desempenho no primeiro dia.

5.2 Considerações sobre custo e capacidade de processamento

O desempenho é fundamental, mas o custo ainda é importante, especialmente para aplicativos de grande volume ou equipamentos de consumo. Veja como eu analiso o equilíbrio entre custo e benefício:

- Custo do material: Termoplásticos como PEEK ou PTFE com enchimento são muito mais caros do que NBR ou PU. O FKM está em algum ponto intermediário.

- Custo de processamento: Os materiais que são difíceis de moldar, extrudar ou usinar aumentarão suas despesas com ferramentas e fabricação. Por exemplo, borrachas de silicone são fáceis de processar, mas não são ideais para ambientes de alto desgaste.

- Capacidade de substituição em campo: Um material um pouco mais caro que aumenta a vida útil pode reduzir os custos trabalhistas, tempo de inatividadee complexidade do estoque.

Um de meus clientes do setor de máquinas pesadas escolheu um HNBR de grau superior em vez de NBR. O custo inicial aumentou em 20%, mas eles o recuperaram em menos de três meses devido à redução dos ciclos de manutenção.

Resumo:

Não olhe apenas para preço por unidade-Avaliar custo total de propriedadeincluindo tempo de inatividade, mão de obra e longevidade das peças.

5.3 Opções de material duplo e composto

Às vezes, nenhum material pode fazer tudo. É nesse momento que vedações compostas A combinação de um material duro e resistente ao desgaste com um material de apoio mais macio e elástico.

- Combinações duro-macio: Por exemplo, uma face dinâmica de PEEK ou PTFE preenchido colada a uma base de FKM ou EPDM oferece resistência ao desgaste e flexibilidade de vedação.

- Nano-enchimentos: A adição de nanocamadas, nanotubos de carbono ou fibras de aramida pode aumentar significativamente a resistência mecânica e o desgaste sem comprometer a flexibilidade.

- Tecidos laminados: Em ambientes de alta velocidade ou abrasivos, os tecidos laminados de PTFE ou os elastômeros reforçados com aramida podem oferecer maior durabilidade.

Recentemente, apoiei um projeto no qual O Vespel foi usado como face de contato, respaldado por um Corpo em HNBR. Esse projeto híbrido operou com sucesso sob calor extremo e carga mecânica em um acessório de turbina a gás.

Resumo:

Explorar arquiteturas multimateriais quando um único material não consegue atender a todas as necessidades operacionais. Esses projetos oferecem flexibilidade, durabilidade e desempenho sob medida.

VI. Estratégias de seleção e otimização

6.1 Recomendações específicas para aplicativos

A escolha do material resistente ao desgaste correto não se trata de escolher a opção mais avançada, mas sim de adequação dos recursos do material às condições reais de sua aplicação. Por isso, costumo usar um matriz de correspondência material-ambiente para orientar as decisões. Aqui estão alguns exemplos práticos:

| Ambiente do aplicativo | Material recomendado | Motivo |

|---|---|---|

| Compressor de alta velocidade (gás limpo e seco) | PTFE preenchido | Atrito ultrabaixo, suporta bem o funcionamento a seco |

| Cilindro hidráulico (pressão média de óleo, 80°C) | HNBR | Boa resistência a óleo e temperatura a um custo moderado |

| Bomba de polpa (partículas abrasivas, pressão média) | Poliuretano (PU) | Resistência superior à abrasão, mantém a vedação sob pressão |

| Equipamento rotativo de grau alimentício | UHMWPE ou PTFE (Aprovado pela FDA) | Inerte, lavável e com baixo atrito |

| Reator químico com solventes mistos | FKM ou PEEK | Alta resistência química e térmica |

Dica: Em caso de dúvida, priorize o fator de falha dominante-seja temperatura, pressão, abrasão ou exposição a produtos químicos - e crie sua seleção com base nisso.

6.2 Testes e validação

Não importa o quanto um material pareça bom no papel, o teste no mundo real é a prova definitiva. É por isso que eu defendo fortemente validação pré-implantação por meio de ambientes de teste controlados.

Tipos de teste recomendados:

- Teste de desgaste por fricção (ASTM D3702 ou pino no disco): Simula as condições reais de deslizamento e a taxa de desgaste.

- Teste de envelhecimento térmico (ASTM D573): Expõe os materiais a altas temperaturas prolongadas para avaliar a degradação.

- Teste de imersão química (ASTM D471): Avalia o inchaço, a alteração de peso ou a mudança de dureza após a exposição a fluidos.

- Simulação dinâmica de bancada: Uma configuração real de carga do eixo, velocidade e temperatura que imita o sistema operacional para rastrear o desempenho real da vedação ao longo do tempo.

Em um projeto com um OEM de máquina de embalagem, os testes de laboratório revelaram que a vedação NBR que eles usavam falhou quimicamente em apenas 48 horas quando exposta a um fluido de limpeza recém-adotado. Um teste rápido os salvou de um dispendioso recall em massa.

Resumo:

Os testes validam as suposições e fornece dados para evitar erros dispendiosos. Nunca ignore a validação, especialmente para aplicativos de missão crítica.

6.3 Estudos de caso

Às vezes, as melhores lições vêm de fracassos e vitórias no mundo real. Aqui estão duas que mudaram a maneira como meus clientes abordaram a seleção de materiais:

Estudo de caso 1: Falha no sistema hidráulico com NBR

Um fornecedor de equipamentos de construção usava vedações NBR padrão em cilindros hidráulicos móveis. Após repetidas reclamações de vazamentos e tempo de inatividade, descobrimos que A NBR estava endurecendo devido à oxidação do fluido e ao calor ambiente. Mudar para HNBR não apenas resolveu o problema, mas também aumentou a vida útil da vedação em três vezes, reduzindo as chamadas de manutenção em mais de 50%.

Estudo de caso 2: Bomba de polpa bem-sucedida com PU

Um cliente do setor de cerâmica substituía constantemente as vedações de borracha devido ao desgaste abrasivo causado por partículas finas de argila. Nós testamos vedações de poliuretano fundidoque resistiu muito melhor à erosão das partículas. Em seis meses, os intervalos de substituição das vedações passaram de duas semanas para três meses, economizando tempo e custos.

Esses exemplos ressaltam uma verdade fundamental:

"O melhor material de vedação não é o mais caro - é aquele que comprovadamente dura em suas condições."

VII. Conclusão

7.1 Principais conclusões

A seleção de materiais resistentes ao desgaste para vedações rotativas não é um jogo de adivinhação - é uma decisão que exige conhecimento técnico, percepção da aplicação e validação no mundo real. Como ilustrei ao longo deste guia, o material certo pode aumentar significativamente a vida útil da vedação, reduzir a manutenção e aumentar a confiabilidade do sistemaA escolha errada pode sabotar silenciosamente toda a sua configuração.

Aqui está uma recapitulação do que realmente importa:

- A resistência ao desgaste não é isolada-Ele interage com a pressão, a temperatura, a exposição a produtos químicos e a qualidade da superfície do eixo.

- Cada material tem pontos fortes e limitações. O PTFE se destaca no controle de atrito, o PU na abrasão, o FKM na resistência química e ao calor e o HNBR no desempenho equilibrado.

- Compreensão e testes ambientais são fundamentais para combinar os materiais com as condições operacionais reais.

- O custo deve ser avaliado em todo o ciclo de vida do produtoe não apenas no preço por unidade.

7.2 Impacto a longo prazo

Vi em primeira mão como a seleção criteriosa de materiais transforma as operações. Melhores vedações reduzir o tempo de inatividade não planejado, menor custo total de propriedadee aumentar a satisfação do cliente. Eles também melhoram a segurança do trabalhador e a contenção ambiental - essenciais em setores como processamento de alimentos, produtos farmacêuticos e petróleo e gás.

E em uma época em que eficiência e confiabilidade são vantagens competitivas, acertar no material de vedação não é apenas inteligente - é estratégico.

"Uma boa vedação faz seu trabalho silenciosamente. Uma vedação defeituosa grita com vazamentos, calor e máquinas paradas."

7.3 Recomendações finais

Antes de finalizar qualquer solução de vedação:

- Sempre Consulte as folhas de dados técnicos e comparar gráficos de resistência química e térmica.

- Envolva-se com fabricantes de selos confiáveis ou especialistas em materiais no início da fase de projeto.

- Considere usando laboratórios de teste ou bancadas de simulação para validar o desempenho antes do dimensionamento.

- Consulte padrões como ASTM D2000, ISO 3601e DIN 3760 para compatibilidade e classificação de materiais.

Em KINSOECom a nossa experiência, ajudamos clientes de todos os setores, desde o automotivo até o de processamento químico, a otimizar suas sistemas de vedação com as escolhas certas de materiais. Se estiver enfrentando falhas recorrentes de vedação ou planejando o lançamento de um novo produto, sinta-se à vontade para estender a mão.