Das Spritzgießen ist ein weit verbreitetes Fertigungsverfahren zur Herstellung von Teilen durch Einspritzen von geschmolzenem Material in eine Form. Dieses Verfahren ist in verschiedenen Branchen weit verbreitet, z. B. in der Automobilindustrie, bei Konsumgütern, medizinischen Geräten und in der Elektronik. Nachfolgend finden Sie eine detaillierte Aufschlüsselung des Spritzgussverfahrens, von der Vorbereitung bis zur Nachbearbeitung.

I. Vorbereitungsphase

1. Vorbereitung des Materials

1.1 Vorverarbeitung von Kunststoffen

- Materialprobenahme: Durchführung von Stichproben bei den Rohstoffen, um die Konsistenz von Qualität und Eigenschaften zu gewährleisten.

- Trocknungsprozess: Verwenden Sie Trocknungsgeräte, um die Feuchtigkeit aus dem Kunststoffgranulat zu entfernen, da übermäßige Feuchtigkeit zu Defekten wie Blasen und schlechter Oberflächenqualität führen kann.

- Auswahl der Trocknungsgeräte: Wählen Sie je nach Materialanforderungen zwischen Trockenmittel- und Heißlufttrocknern.

- Parameter-Einstellungen: Passen Sie die Temperatur- und Zeiteinstellungen entsprechend den Spezifikationen des Materials an.

- Feuchtigkeitsdetektion: Verwenden Sie Feuchtigkeitsmessgeräte, um sicherzustellen, dass das Material den gewünschten Trockenheitsgrad erreicht.

1.2 Farbstoff-/Zusatzstoffmischung

- Masterbatch-Mischen: Mischen Sie Farbmasterbatches mit dem Basisharz, um eine gleichmäßige Farbverteilung zu erreichen.

- Funktionelle Zusatzstoffe: Zusatzstoffe wie UV-Stabilisatoren, Flammschutzmittel oder Antistatikmittel werden je nach Produktanforderungen zugesetzt.

2. Vorbereitung der Form

2.1 Schimmelpilzinspektion

- Visuelle Inspektion: Prüfen Sie auf sichtbare Mängel wie Risse oder Verschleiß.

- Überprüfung der Dimensionen: Verwenden Sie Präzisionswerkzeuge, um sicherzustellen, dass die Abmessungen der Form mit den Konstruktionsspezifikationen übereinstimmen.

2.2 Einbau der Form

- Heben und Positionieren: Heben Sie die Form vorsichtig an und setzen Sie sie auf die Spritzgießmaschine.

- Horizontale Ausrichtung: Vergewissern Sie sich, dass die Form horizontal ausgerichtet ist, um eine Fehlausrichtung beim Einspritzen zu vermeiden.

- Verriegelungsmechanismus: Sichern Sie die Form mit Bolzen und führen Sie einen Niederdrucktest durch, um die Stabilität zu prüfen.

2.3 Kontrolle der Formtemperatur

- Heizmethoden: Wählen Sie je nach den Erfordernissen des Werkzeugs geeignete Heizmethoden aus, z. B. Ölheizungen oder elektrische Heizungen.

- Temperatur-Zonen: Implementieren Sie eine Mehrzonentemperaturregelung, um eine gleichmäßige Werkzeugtemperatur zu gewährleisten.

2.4 Anschlüsse für das Hilfssystem

- Wasserkreislauf: Schließen Sie die Form an das Wasserkühlsystem an, um die Temperatur zu regulieren.

- Luftkreislauf: Überprüfen Sie die Funktionsfähigkeit der pneumatischen Systeme für Kernzüge oder Auswerferfunktionen.

3. Einstellung der Maschine

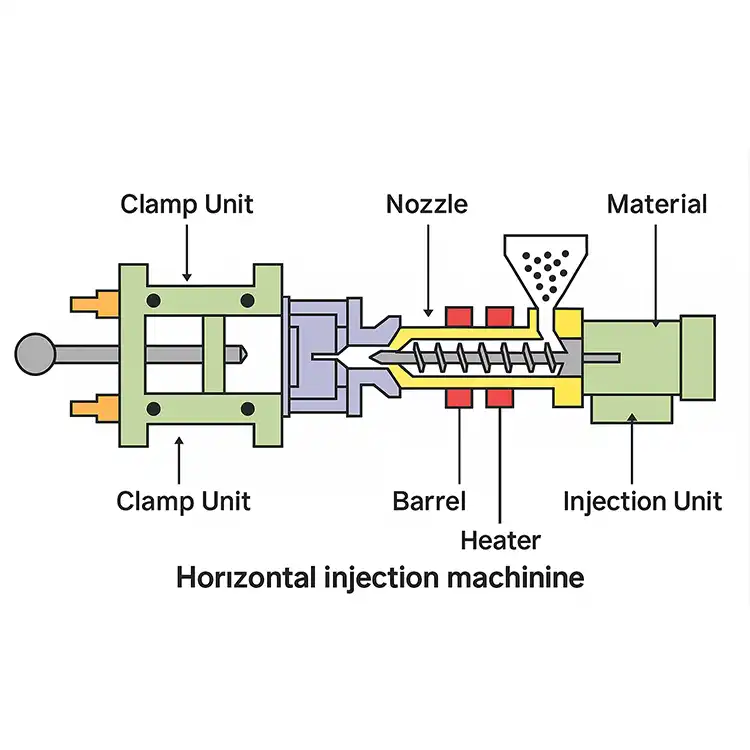

3.1 Parameter der Spritzgießmaschine

- Injektionsvolumen: Legen Sie das Einspritzvolumen auf der Grundlage der Teilegeometrie und der Materialflusseigenschaften fest.

- Schneckendrehzahl: Passen Sie die Schneckendrehzahl an, um eine gute Plastifizierung und Einspritzung zu gewährleisten.

3.2 Sicherheitsprüfungen

- Not-Aus-Funktionalität: Testen Sie die Not-Aus-Taste, um sicherzustellen, dass sie die Maschine sofort stoppt.

- Schutz vor Schimmel: Überprüfen Sie die Einstellungen des Werkzeugschutzes, um Schäden während des Betriebs zu vermeiden.

II. Kern des Spritzgießprozesses

4. Plastische Schmelzphase

4.1 Schneckenplastifizierung

- Futtermittelbereich: Gewährleistet eine gleichmäßige Zufuhr von Kunststoffgranulat in den Lauf.

- Kompressionszone: Halten Sie einen ausreichenden Druck aufrecht, um den Kunststoff gleichmäßig zu schmelzen.

- Dosierzone: Erzielen Sie eine homogene Schmelze für eine gleichmäßige Einspritzung.

4.2 Überwachung der Schmelzequalität

- Viskositätskontrollen: Überwachen Sie die Viskosität der Schmelze, um ein einwandfreies Fließen und Abfüllen zu gewährleisten.

- Degradationsprävention: Ergreifen Sie Maßnahmen, um die thermische Zersetzung des Materials zu verhindern.

5. Injektions- und Abfüllphase

5.1 Mehrstufige Einspritzsteuerung

- Hochgeschwindigkeitsabfüllung: Stellen Sie die anfängliche Einspritzgeschwindigkeit ein, um den Formhohlraum schnell zu füllen.

- Übergangspunkt: Bestimmen Sie den Umschaltpunkt von Geschwindigkeits- auf Druckregelung.

- Low-Speed-Verpackung: Einspritzen mit niedriger Geschwindigkeit, um die Form zu füllen und die Schwindung auszugleichen.

5.2 Analyse der Strömungsfront

- Kontrolle der Schweißnaht: Positionieren Sie die Tore so, dass möglichst wenig Schweißnähte sichtbar sind.

- Entlüftung: Entlüftungsöffnungen so gestalten, dass eingeschlossene Luft entweichen kann, um Defekte zu vermeiden.

6. Halte- und Abkühlphase

6.1 Nachdruck-Optimierung

- Druckprofil: Implementieren Sie ein mehrstufiges Nachdruckprofil, um eine vollständige Befüllung zu gewährleisten.

- Zeiteinstellungen: Stellen Sie die Haltezeit so ein, dass das Material verpackt und abgekühlt werden kann.

6.2 Schrumpfungskompensation

- In-Mold Drucksensoren: Verwenden Sie Sensoren, um Druckschwankungen im Werkzeug zu überwachen und auszugleichen.

- Schrumpfungsdaten: Verwenden Sie materialspezifische Schrumpfungsdaten für eine genaue Kompensation.

III. Kühlung und Auswurf

7. Abkühlung und Erstarrung

- Aktivierung des Kühlsystems: Starten Sie das Kühlsystem, um das Formteil zu verfestigen.

- Parameter für die Kühlung: Stellen Sie die Formtemperatur und die Abkühlzeit je nach Material und Werkstückdicke ein.

- Layout des Wasserkreislaufs: Sicherstellung eines effizienten Wasserflusses durch die Form für eine gleichmäßige Kühlung.

- Dynamische Temperaturregelung

- Zonenüberwachung: Einsatz von Temperatursensoren zur Überwachung verschiedener Formzonen.

- Berechnung der Abkühlzeit: Berechnen Sie die optimale Kühlzeit, um ein Gleichgewicht zwischen Zykluszeit und Teilequalität herzustellen.

- Abkühlungsanomalien

- Temperaturschwankungen: Beheben Sie erhebliche Temperaturunterschiede zwischen den einzelnen Formabschnitten.

- Probleme mit Kondensation: Maßnahmen zur Vermeidung von Kondenswasserbildung in der Form ergreifen.

8. Auswurfsystem

- Reihenfolge der Formöffnung

- Dreistufige Eröffnung: Einführung eines dreistufigen Verfahrens zur Öffnung der Form, um eine Beschädigung der Teile zu vermeiden.

- Parameter-Einstellungen: Anpassung der Öffnungsgeschwindigkeit und des Abstands der Form an die Teilegeometrie.

- Auswerfmechanik

- Pin-Auswahl: Wählen Sie geeignete Auswerferstifte, um die Verformung der Teile zu minimieren.

- Auswurfparameter: Stellen Sie die Auswurfgeschwindigkeit und -kraft ein, um eine reibungslose Entfernung zu gewährleisten. Entformung Qualität

- Auswurfmarkierungen: Stellen Sie sicher, dass die Auswerfermarkierungen innerhalb der zulässigen Grenzen liegen.

- Gemeinsame Probleme: Diagnostizieren und beheben Sie Probleme wie das Festkleben von Teilen oder unvollständigen Auswurf.

IV. Nachbearbeitung

9. Qualitätsinspektion

- Visuelle Inspektion

- Identifizierung von Defekten: Prüfen Sie auf Oberflächenfehler wie Einfallstellen oder Grate.

- Oberflächenbehandlung: Beurteilen Sie die Oberflächenbeschaffenheit auf Konsistenz und Qualität.

- Überprüfung der Dimensionen

- Messwerkzeuge: Verwenden Sie Messschieber, Mikrometer oder CMMs, um kritische Maße zu messen.

- Einhaltung der Toleranzen: Sicherstellen, dass die Teile die vorgegebenen Toleranzen einhalten.

- Funktionelle Prüfung

- Montage Fit: Prüfen von Teilen auf korrekten Sitz und Funktion in Baugruppen.

- Leistungsprüfung: Durchführung von Tests zur Überprüfung der mechanischen Eigenschaften und Leistungen.

10. Sekundärverarbeitung (fakultativ)

- Oberflächenbehandlungen

- Malerei: Auftragen von Farbe zu ästhetischen oder schützenden Zwecken.

- Beschichtung: Galvanische Beschichtung von Teilen zur Verbesserung der Haltbarkeit oder des Aussehens.

- Andere Behandlungen: Andere Behandlungen wie Laserbeschriftung oder Beschichtung nach Bedarf durchführen.

- Mechanische Bearbeitung

- Entgraten: Entfernen Sie scharfe Kanten oder Grate von den Teilen.

- Bohren/Schneiden: Führen Sie bei Bedarf zusätzliche Bearbeitungsschritte durch.

- Montage-Prozesse

- Schweißen: Verwenden Sie Schweißtechniken zum Verbinden von Teilen.

- Verklebung: Für eine sichere Verklebung Klebstoffe auftragen.

- Mechanische Befestigungen: Verwenden Sie für die Montage Schrauben, Klammern oder andere Befestigungsmittel.

11. Verpackung und Lagerung

- Anforderungen an die Verpackung

- Schutz: Verwenden Sie eine Schutzverpackung, um Transportschäden zu vermeiden.

- Kennzeichnung: Sorgen Sie für eine ordnungsgemäße Kennzeichnung zur Identifizierung und Handhabung.

- Speicherverwaltung

- Richtlinien zum Stapeln: Beachten Sie die empfohlenen Stapelverfahren, um Verformungen zu vermeiden.

- Umweltkontrollen: Halten Sie in den Lagerräumen eine angemessene Temperatur und Luftfeuchtigkeit aufrecht.

V. Wartung der Maschine

12. Tägliche Wartung

- Schimmelpilzpflege: Reinigen Sie die Formen regelmäßig, um Rückstände zu entfernen und Rost zu vermeiden. Tragen Sie geeignete Schmiermittel auf bewegliche Teile auf, um den Verschleiß zu minimieren.

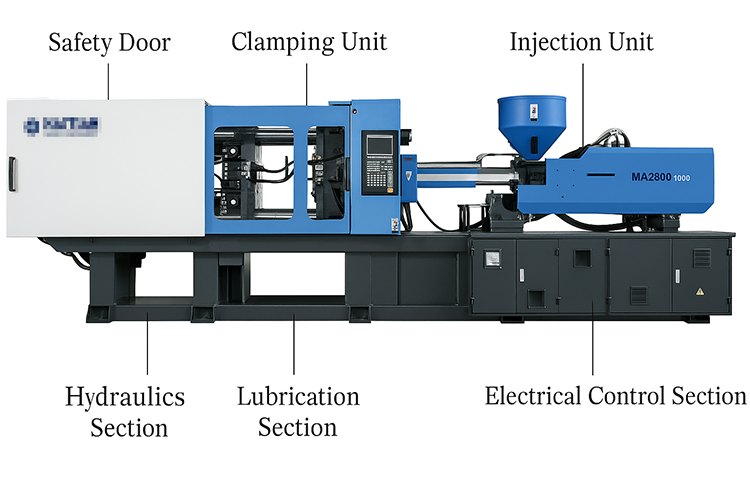

- Einspritzeinheit: Überprüfen Sie die Einspritzschnecke und den Zylinder auf Verschleiß. Stellen Sie sicher, dass die Düse ordnungsgemäß funktioniert und überprüfen Sie sie auf eventuelle Verstopfungen.

- Hydraulisches System: Überwachen Sie den Ölstand und prüfen Sie auf Lecks. Sicherstellen, dass das Hydrauliköl sauber ist und innerhalb des empfohlenen Temperaturbereichs liegt.

- Elektrisches System: Überprüfen Sie Kabel und Stecker auf Anzeichen von Verschleiß oder Beschädigung. Sicherstellen, dass alle Sicherheitsverriegelungen und Not-Aus-Funktionen funktionsfähig sind.

- Kühlsystem: Prüfen Sie, ob der Wasserfluss und die Temperatur richtig sind. Schläuche und Armaturen auf Undichtigkeiten oder Verstopfungen prüfen.

- Schmierung: Stellen Sie sicher, dass alle beweglichen Teile ausreichend geschmiert sind, um übermäßigen Verschleiß zu vermeiden.

13. Regelmäßige Wartung

- Austausch von Hydrauliköl: Wechseln Sie das Hydrauliköl und die Filter gemäß den Empfehlungen des Herstellers, normalerweise alle 3.000 bis 4.000 Betriebsstunden.

- Siegel-Inspektion: Prüfen und ersetzen Sie Dichtungen und O-Ringe, um Lecks zu vermeiden und den Systemdruck aufrechtzuerhalten.

- Elektrische Komponenten: Prüfen und kalibrieren Sie Sensoren, Thermoelemente und andere elektronische Komponenten, um genaue Messwerte und eine einwandfreie Funktion zu gewährleisten.

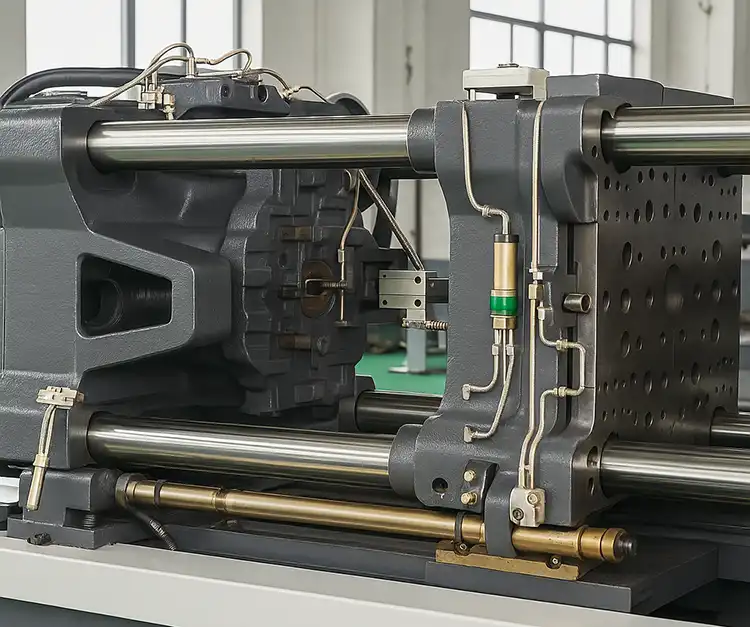

- Mechanische Überprüfungen: Überprüfen Sie die Holme, die Plattenausrichtung und die Schließeinheiten auf Anzeichen von Verschleiß oder Fehlausrichtung.

- Wartung des Kühlsystems: Reinigen und spülen Sie die Kühlkanäle, um Ablagerungen zu entfernen, die die Wärmeübertragung behindern könnten.

14. Sicherheitswartung

- Not-Aus-Funktionalität: Testen Sie das Not-Aus-System regelmäßig, um sicherzustellen, dass es alle Maschinenvorgänge sofort stoppt.

- Sicherheitsverriegelungen: Überprüfen Sie, ob alle Schutztüren und Schutzvorrichtungen ordnungsgemäß funktionieren und ob die Verriegelungen den Betrieb in geöffnetem Zustand verhindern.

- Bedienerschulung: Sicherstellen, dass alle Bediener in den Sicherheitsprotokollen der Maschinen und in den Notfallverfahren geschult sind.

- Sicherheit am Arbeitsplatz: Aufrechterhaltung einer sauberen und organisierten Arbeitsumgebung, um das Unfallrisiko zu verringern.

VI. Fehlersuche und Optimierung

15. Gemeinsame Probleme und Lösungen

- Kurze Schüsse: Erhöhen Sie den Einspritzdruck oder passen Sie die Schneckendrehzahl an, um eine vollständige Formfüllung zu gewährleisten.

- Blitzlicht: Reduzieren Sie den Einspritzdruck oder die Schließkraft, um zu verhindern, dass überschüssiges Material aus dem Formhohlraum austritt.

- Sinkende Markierungen: Erhöhen Sie den Verpackungsdruck oder passen Sie die Abkühlzeit an, um eine ordnungsgemäße Verfestigung zu ermöglichen.

- Verzug: Passen Sie die Formtemperatur oder die Abkühlgeschwindigkeit an, um eine gleichmäßige Schrumpfung zu gewährleisten.

16. Prozess-Optimierung

- Reduzierung der Zykluszeit: Analysieren und optimieren Sie jede Phase des Spritzgießzyklus, um die Gesamtzykluszeit zu reduzieren, ohne die Qualität der Teile zu beeinträchtigen.

- Energie-Effizienz: Umsetzung von Energiesparmaßnahmen, z. B. durch den Einsatz von Frequenzumrichtern und die Optimierung von Heiz- und Kühlsystemen.

- Materialverwendung: Verringern Sie den Abfall durch Optimierung des Materialflusses und Minimierung der Anguss- und Angusskanalsysteme.

- Automatisierung: Einsatz von Robotersystemen für die Teileentnahme und sekundäre Arbeitsgänge zur Verbesserung der Effizienz und Konsistenz.

VII. Schlussfolgerung

Der Spritzgießprozess ist ein komplexer und präziser Vorgang, der in jeder Phase eine sorgfältige Beachtung der Details erfordert. Wenn Hersteller die beschriebenen Verfahren und Wartungsprotokolle befolgen, können sie eine gleichbleibende Produktqualität gewährleisten, Ausfallzeiten reduzieren und die Lebensdauer ihrer Anlagen verlängern. Kontinuierliche Schulungen und die Einhaltung von Sicherheitsstandards sind für das Erreichen optimaler Ergebnisse bei Spritzgießvorgängen von größter Bedeutung.

Sind Sie bereit, Ihr Projekt mit präzisionsgefertigten, geformten Gummilösungen auf die nächste Stufe zu heben? Kontakt KINSOE heute für eine fachkundige Beratung, Sonderanfertigungenund hochwertige Produkte genau auf Ihre Bedürfnisse zugeschnitten. Lassen Sie uns die perfekte Lösung für Ihre Branche entwickeln!

Referenzen: