Einführung

Sicherstellung der Qualität der formgepresste Gummiprodukte ist entscheidend für ihre Leistung und Haltbarkeit in anspruchsvollen Anwendungen. Von präzisen Abmessungen bis hin zu hervorragenden physikalischen und chemischen Eigenschaften muss jeder Aspekt strengen Standards entsprechen. In diesem Artikel, wir werden führt Sie durch die wesentlichen Prüfverfahren, die die Zuverlässigkeit und Konsistenz Ihrer Produkte gewährleisten und Ihnen helfen, Fehler zu vermeiden und stets erstklassige Ergebnisse zu erzielen.

1. Visuelle und vorläufige Inspektionen

1.1 Visuelle und taktile Inspektion

- Visuelle Inspektion: Einer der ersten Schritte bei der Qualitätskontrolle von formgepressten Gummiprodukten ist die Sichtprüfung. Die Oberfläche des geformten Produkts wird gründlich untersucht, um sicherzustellen, dass sie den Konstruktionsspezifikationen entspricht. Zu den wichtigsten Aspekten, auf die man achten muss, gehören Glätte, das Vorhandensein von Mängeln wie fehlendes Material, Grate, Luftblasen, Risse, Verunreinigungen und Farbabweichungen. Jeder dieser Punkte könnte die Leistung oder das Aussehen des Produkts beeinträchtigen und muss daher sofort behoben werden.

- Taktile Inspektion: Zusätzlich zu den visuellen Kontrollen wird eine taktile Prüfung durchgeführt. Dabei wird die Oberfläche des gegossenen Teils ertastet, um festzustellen, ob sie gleichmäßig und konsistent ist. Jede Unebenheit oder Unregelmäßigkeit, wie z. B. Unebenheiten oder Formmarken, kann auf Probleme mit dem Gießprozess oder dem Materialfluss hinweisen. Taktile Prüfungen sind wichtig, um Mängel zu erkennen, die mit dem bloßen Auge nicht sichtbar sind, aber die Passform, die Dichtungseigenschaften oder die Gesamtleistung des Produkts beeinträchtigen könnten.

- Vergrößerung (Mikroskop oder Lupe): Zur Prüfung sehr feiner Details, die mit den üblichen visuellen oder taktilen Methoden nicht erkannt werden können, werden Vergrößerungswerkzeuge wie Mikroskope oder Lupen verwendet. Mit diesen Werkzeugen lassen sich mikroskopische Defekte wie winzige Risse, Grate oder Oberflächenunregelmäßigkeiten erkennen, die die Funktionalität des Gummiteils beeinträchtigen könnten, insbesondere bei Hochleistungsanwendungen wie Automobilen oder medizinischen Geräten.

1.2 Prüfung des ersten Artikels (FAI)

Bevor die Massenproduktion beginnt, wird eine Erstmusterprüfung (First Article Inspection - FAI) am ersten produzierten Muster durchgeführt. Dieser Schritt stellt sicher, dass die Konstruktionsspezifikationen, Produktionsprozesse und Qualitätsstandards durchgängig eingehalten werden.

- Umfassende Inspektion: Die FAI umfasst eine gründliche Inspektion der ersten Charge von Produkten, einschließlich Abmessungen, Härte, Farbe, Markierungen und anderer kritischer Merkmale. Mit dieser Inspektion wird überprüft, ob die Produkte den geforderten Standards entsprechen, und es wird bestätigt, dass keine Anpassungen des Prozesses erforderlich sind, bevor die Produktion in vollem Umfang beginnt. Wenn der erste Artikel alle Anforderungen erfüllt, dient er als Basis für den Rest der Produktion.

- Sicherstellung der Konsistenz: Die FAI stellt sicher, dass sowohl das Design als auch der Formgebungsprozess mit den Erwartungen des Kunden übereinstimmen. Durch die gründliche Prüfung des ersten Teils können Hersteller kostspielige Fehler, Nacharbeiten oder Verzögerungen in späteren Produktionsphasen vermeiden. Diese proaktive Maßnahme ist eine Schlüsselkomponente für die Aufrechterhaltung von Qualitätsstandards während des gesamten Produktionszyklus.

2. Abmessungen und geometrische Toleranzprüfung

2.1 Manuelle Messgeräte

- Messschieber/Mikrometer: Um sicherzustellen, dass die formgepressten Gummiprodukte den erforderlichen Abmessungen entsprechen, werden manuelle Messwerkzeuge wie Messschieber und Mikrometer verwendet. Diese Werkzeuge sind für die Messung von Schlüsselmaßen wie Innendurchmesser, Außendurchmesser, Dicke und andere kritische Maße unerlässlich. Bei diesen Messungen kommt es auf Präzision an, da schon kleine Abweichungen zu Problemen bei der Montage oder Funktion des Endprodukts führen können.

- Go/No-Go-Anzeigen: Zur schnellen und effizienten Überprüfung bestimmter Merkmale wie Lochgrößen, Schlitzabmessungen oder Nutbreiten werden Go/No-Go-Lehren verwendet. Diese Spezialwerkzeuge stellen sicher, dass das Produkt den vorgegebenen Toleranzen entspricht und helfen dabei, schnell festzustellen, ob ein Teil akzeptabel ist oder angepasst werden muss. Sie sind besonders nützlich für die Großserienproduktion, wo schnelle Prüfungen erforderlich sind, ohne die Genauigkeit zu beeinträchtigen.

2.2 Präzisionsmessgeräte

- Projektoren und Koordinatenmessgeräte (CMM): Für komplexe Formen und hochpräzise Anforderungen werden fortschrittlichere Messgeräte wie Projektoren und CMMs (Coordinate Measuring Machines) eingesetzt. Diese Geräte bieten eine höhere Genauigkeit und sind in der Lage, Merkmale an komplizierteren und komplexeren Teilen zu messen, die mit manuellen Werkzeugen nicht ohne Weiteres erfasst werden können.

- Projektor: Ein Projektor projiziert mit Hilfe von Licht ein Bild des Werkstücks auf einen Bildschirm und ermöglicht so eine präzise Messung der Konturen und Merkmale des Werkstücks. Diese Methode ist besonders effektiv, um sicherzustellen, dass Teile mit unregelmäßigen Formen den Konstruktionsspezifikationen entsprechen.

- CMM: Ein KMG ist ein hochentwickeltes Werkzeug, das die physikalischen geometrischen Eigenschaften eines Objekts misst. Mit einem Taster, der die Oberfläche des Teils berührt, werden Daten über die Abmessungen des Teils erfasst und mit den Konstruktionsspezifikationen verglichen. KMGs sind hochpräzise und eignen sich ideal für Produkte, die enge Toleranzen erfordern oder komplizierte Geometrien aufweisen.

3. Physikalische Leistungstests

3.1 Grundlegende physikalische Eigenschaften

- Härteprüfung: Eine der wichtigsten Prüfungen für formgepresste Gummiprodukte ist die Härteprüfung. Die Härte ist ein wesentliches Merkmal, da sie die Flexibilität, Haltbarkeit und Haptik des Produkts beeinflusst. Die Shore-Härteskala wird üblicherweise für diesen Zweck verwendet, wobei verschiedene Arten von Durometern (z. B., Ufer A für weichere Materialien und Ufer D bei härteren Materialien), wobei die Widerstandsfähigkeit des Materials gegen Eindrücken gemessen wird. Die Härtewerte sollten mit den Produktspezifikationen übereinstimmen, um die ordnungsgemäße Funktionalität und Leistung zu gewährleisten.

- Zugfestigkeit und Dehnung: Um die Fähigkeit des Gummis zu beurteilen, Belastungen standzuhalten, ohne zu brechen, Zugfestigkeit und Bruchdehnung werden getestet mit einem Universalprüfmaschine (UTM). Bei diesen Prüfungen werden die Dehnungsfestigkeit des Materials und seine Fähigkeit, nach der Dehnung in seine ursprüngliche Form zurückzukehren, gemessen. Die Prüfungen werden nach Normen durchgeführt wie ASTM D412Die Ergebnisse sind entscheidend für mechanisch beanspruchte Produkte wie Dichtungen oder Schläuche.

- Druckverformungsrest: Die Druckverformungsrest-Test (ASTM D395) misst die Fähigkeit des Gummis, sich zu erholen, nachdem es über einen längeren Zeitraum unter einer bestimmten Last zusammengedrückt wurde. Er simuliert, wie sich das Material verhält, wenn es über einen längeren Zeitraum konstantem Druck ausgesetzt ist. Dies ist besonders wichtig für Produkte wie Dichtungen, die ihre Form und ihre Dichtungseigenschaften auch nach längerem Gebrauch beibehalten müssen. Niedrige Druckverformungsrestwerte deuten auf eine bessere Erholung und langfristige Leistung hin.

- Reißfestigkeit: Reißfestigkeit ist eine kritische Eigenschaft für Gummiprodukte, insbesondere für solche, die mechanischen Belastungen ausgesetzt sind. Die ASTM D624 Test bewertet die Reißfestigkeit von Gummi. Ein Gummimaterial mit hoher Reißfestigkeit sorgt dafür, dass Produkte wie Dichtungen oder Schläuche unter belastenden Bedingungen intakt bleiben und keine Lecks oder Ausfälle entstehen.

- Abnutzungswiderstand: Um zu messen, wie gut der Gummi der Abnutzung widersteht, wird ein Prüfung der Abriebfestigkeit (wie zum Beispiel die Akron-Abriebtest) durchgeführt. Bei dieser Prüfung wird die Gummioberfläche unter kontrollierten Bedingungen einer Reibung ausgesetzt, wobei die Menge des während der Prüfung verlorenen Materials gemessen wird. Dies ist besonders nützlich für Produkte wie Automobildichtungen oder Förderbänder, die einer ständigen Reibung ausgesetzt sind.

3.2 Besondere physikalische Eigenschaften

- Reibungskoeffizient: Bei Anwendungen, die eine rutschfeste Oberfläche erfordern, wie z. B. Fußmatten oder Schuhsohlen, ist die Prüfung der Reibungskoeffizient ist unerlässlich. Dieser Test misst, wie leicht eine Oberfläche über eine andere gleitet und ist entscheidend für die Sicherheit und Funktionalität von Produkten, die in Umgebungen mit hoher Zugkraft verwendet werden.

- Prüfung der Wärmeleitfähigkeit: Bei einigen Anwendungen müssen Gummiprodukte bestimmte thermische Eigenschaften erfüllen, entweder zur Isolierung oder zur Wärmeableitung. Die Wärmeleitfähigkeit Test misst die Fähigkeit des Materials, Wärme zu leiten oder zu widerstehen, was für Produkte, die in Hochtemperaturumgebungen verwendet werden, wie z. B. Automobilkomponenten oder Wärmetauscher, von entscheidender Bedeutung ist.

4. Chemische Eigenschaften und Alterungstests

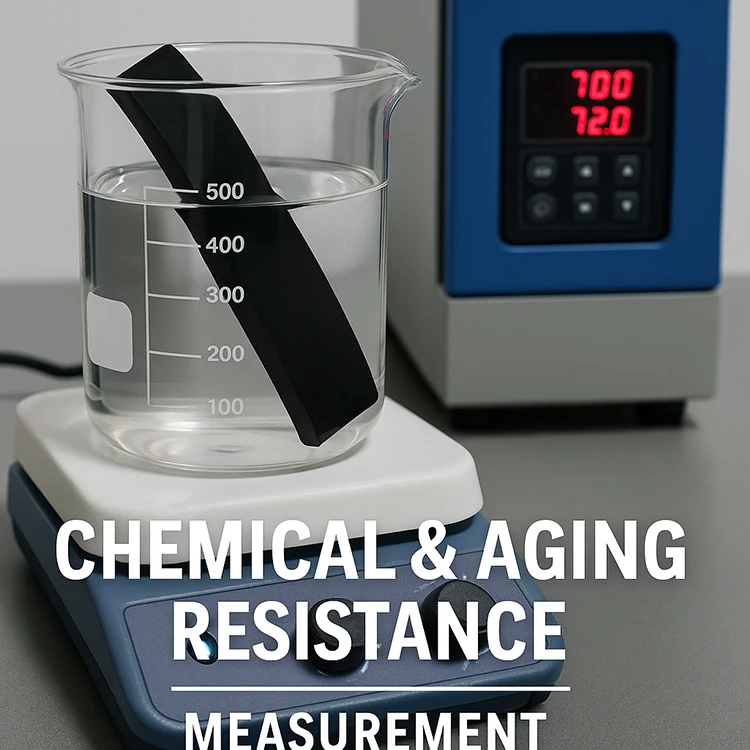

4.1 Prüfung des Medienwiderstands

- Eintauchen in Chemikalien: Eine der kritischsten Prüfungen für Gummiprodukte, die verschiedenen Umgebungen ausgesetzt werden, ist die Prüfung der Medienbeständigkeit. Dabei werden die Gummiproben in verschiedene Chemikalien wie Öle, Säuren, Basen und Lösungsmittel getaucht, um zu beurteilen, wie gut das Material unter chemischer Einwirkung funktioniert. Durch die Messung der Gewichtsveränderung, der Volumenveränderung oder des Leistungsabfalls nach dem Eintauchen können die Hersteller beurteilen, wie widerstandsfähig der Gummi gegenüber chemischer Korrosion ist und ob er seine Integrität über einen längeren Zeitraum in einer chemischen Umgebung beibehält.

- Leistungsabfall: Die Veränderung von Eigenschaften wie Härte, Dehnung oder Zugfestigkeit nach der Einwirkung von Chemikalien hilft, die Eignung des Gummis für bestimmte Anwendungen zu bestimmen. Im Automobil- oder Industriesektor beispielsweise, wo Teile häufig mit Ölen oder Kraftstoffen in Berührung kommen, müssen Gummikomponenten eine Beständigkeit gegenüber solchen Medien aufweisen, um eine langfristige Funktionalität zu gewährleisten.

4.2 Prüfung der Alterungsleistung

- Thermischer Luftalterungstest: Gummiteile können während ihrer Lebensdauer extremen Temperaturen ausgesetzt sein. Die thermischer Luftalterungstest simuliert eine langfristige Exposition gegenüber hohen Temperaturen in einer kontrollierten Umgebung. Ein typischer Alterungstest könnte zum Beispiel darin bestehen, dass die Gummiprobe 72 Stunden lang bei 70 °C in einen Ofen gelegt wird, woraufhin ihre Eigenschaften (z. B. Härte, Zugfestigkeit und Dehnung) erneut bewertet werden. Dieser Test hilft den Herstellern bei der Beurteilung, wie gut das Material unter Hochtemperaturbedingungen, wie z. B. in Motordichtungen oder Dichtungen, funktionieren wird.

- UV-Alterungstest: Gummiteile, die dem Sonnenlicht ausgesetzt sind, können sich durch ultraviolette Strahlung (UV). Die UV-Alterungstest simuliert eine längere UV-Belastung mit einem QUV-Kammer um den Abbauprozess zu beschleunigen. Nach der Belichtung wird der Gummi auf Veränderungen der Farbe, der Flexibilität und des Aussehens der Oberfläche geprüft. UV-Alterungstests sind besonders wichtig für Produkte, die im Freien oder in Umgebungen mit starker Sonneneinstrahlung verwendet werden, wie z. B. Dichtungen oder Komponenten von Außenanlagen.

- Ozon-Alterungstest: Ozonbelastung ist einer der häufigsten Umwelteinflüsse, die Gummi zersetzen können, so dass es rissig und spröde wird. Die Website Ozonalterungstest (ISO 1431) werden Gummiproben einer ozonhaltigen Atmosphäre ausgesetzt, um eine längere Einwirkung dieses Gases zu simulieren. Nach der Prüfung wird der Gummi auf Risse und andere Anzeichen von Verschlechterung untersucht. Diese Prüfung ist von entscheidender Bedeutung für Gummiprodukte, die in Kraftfahrzeugen oder im Freien verwendet werden, wo die Ozonbelastung ein großes Problem darstellt.

4.3 Analyse der Zusammensetzung

- Fourier-Transformations-Infrarot-Spektroskopie (FTIR): Zur genauen Analyse der chemischen Zusammensetzung von Gummimaterialien, FTIR-Spektroskopie verwendet wird. Diese Technik hilft bei der Identifizierung der im Gummi vorhandenen funktionellen Gruppen, wie z. B. Siloxan, was für die Bestimmung der chemischen Eigenschaften des Materials wesentlich ist. FTIR kann auch dazu verwendet werden, das Vorhandensein von Additiven oder Füllstoffen zu bestätigen, um sicherzustellen, dass die Gummizusammensetzung die erforderlichen Spezifikationen und Leistungsstandards erfüllt.

- Thermogravimetrische Analyse (TGA): TGA wird zur Beurteilung der thermischen Stabilität von Gummimaterialien verwendet, indem die Gewichtsveränderung bei Erwärmung des Materials gemessen wird. Diese Prüfung hilft bei der Bestimmung der Widerstandsfähigkeit des Materials gegenüber Wärmeabbau und ist entscheidend für Anwendungen, bei denen der Gummi hohen Temperaturen ausgesetzt ist. Die TGA gibt Aufschluss über die Zusammensetzung des Kautschuks, z. B. über den Anteil der Füllstoffe und die Temperatur des thermischen Abbaus.

4.4 Prüfung der Emission flüchtiger organischer Verbindungen (VOCs)

- VOC-Tests: Bei Gummiprodukten, die in Innenräumen oder in direktem Kontakt mit Menschen verwendet werden (z. B. in medizinischen oder lebensmitteltechnischen Anwendungen), ist die Prüfung auf die Freisetzung von flüchtige organische Verbindungen (VOCs) ist entscheidend. VOC können gesundheitsschädlich sein, und Produkte, die hohe Mengen an VOC emittieren, entsprechen möglicherweise nicht den Sicherheitsstandards. Die Prüfung misst die Menge der über einen bestimmten Zeitraum freigesetzten VOC und stellt sicher, dass Gummiprodukte, die in sensiblen Anwendungen eingesetzt werden, die gesetzlichen Anforderungen an Sicherheit und Umweltverträglichkeit erfüllen.

5. Funktions- und Umweltanpassungstests

5.1 Prüfung der Dichtungsleistung

- Leckageprüfung: Eine der wichtigsten Prüfungen für Gummiteile, die als Dichtungen dienen (z. B. Dichtungen oder O-Ringe), ist die Dichtheitsprüfung. Dies kann entweder in luftdicht oder wasserdicht Bedingungen, je nach Anwendung. Für gasdichte Dichtungendie Druckabfallmethode oder Helium-Lecksuche wird häufig eingesetzt. Dabei wird das versiegelte Produkt mit einem Gas (z. B. Helium) unter Druck gesetzt und mit Hilfe eines Vakuums auf undichte Stellen untersucht. Für wasserdichte AbdichtungenDas Bauteil wird unter Wasser getaucht und mit Druck beaufschlagt, um sicherzustellen, dass kein Wasser austritt. Durch diese Prüfung wird sichergestellt, dass die Gummiteile Flüssigkeiten oder Gase in realen Anwendungen, z. B. in Automotoren oder Industrieanlagen, wirksam abdichten.

5.2 Dynamische Leistungstests

- Ermüdungsprüfung: Gummiteile, die einer wiederholten Belastung ausgesetzt sind, wie z. B. Schwingungsdämpfer oder Stoßdämpfer, unterziehen Ermüdungsprüfung. Bei dieser Prüfung wird die Kautschukprobe folgenden Bedingungen ausgesetzt wiederholte Druck- oder ZugzyklenDabei werden die dynamischen Belastungen simuliert, denen das Material im realen Betrieb ausgesetzt wäre. Ziel ist es, zu bewerten, wie sich das Material bei wiederholter Belastung verhält, und seine Haltbarkeit. Ein deutlicher Leistungsabfall oder ein Versagen nach wiederholten Zyklen kann auf eine schlechte Ermüdungsbeständigkeit hinweisen, die für Teile, die ständigen Bewegungen ausgesetzt sind, von entscheidender Bedeutung ist.

- Druckverformungsrest bei dynamischer Belastung: In dynamischen Umgebungen sind Gummidichtungen und -komponenten oft einer ständigen Kompression ausgesetzt. Um die langfristige Widerstandsfähigkeit von Gummi in solchen Umgebungen zu bewerten, hat das Druckverformungsrest bei dynamischer Belastung Test durchgeführt wird. Dieser Test bewertet, wie gut der Gummi seine Dichtungseigenschaften und seine Elastizität nach wiederholten Druckkräften beibehalten kann.

5.3 Elektrische Leistungsprüfung

- Prüfung der dielektrischen Festigkeit: Gummi verwendet in Anwendungen der elektrischen Isolierung (z. B. für Kabel oder elektronische Bauteile) müssen strenge Anforderungen erfüllen elektrischer Widerstand Normen. Die Website Prüfung der Durchschlagsfestigkeit wird durchgeführt, um die Widerstandsfähigkeit des Materials gegen elektrischen Durchschlag unter Hochspannungsbedingungen zu ermitteln. Bei der Prüfung wird die Spannung gemessen, die erforderlich ist, um einen Ausfall (elektrischen Durchschlag) im Gummimaterial zu verursachen, um sicherzustellen, dass es elektrische Komponenten sicher isoliert.

- Volumenwiderstandsprüfung: Durchgangswiderstand ist eine weitere kritische elektrische Eigenschaft, insbesondere für Gummimaterialien, die zur Isolierung und Abdichtung elektronischer Geräte verwendet werden. Mit dieser Prüfung wird bewertet, wie gut der Gummi dem Stromfluss durch sein Volumen widersteht. Niedrige Widerstandswerte können auf potenzielle Leckströme hinweisen, die zu Gerätefehlfunktionen oder elektrischen Gefahren führen können.

5.4 Leistungsprüfung bei niedrigen Temperaturen

- Sprödigkeitstemperaturprüfung (ISO 812): Gummiprodukte funktionieren oft in einem breiten Temperaturbereich, und es ist wichtig zu bestimmen, wie sie sich in extrem niedrige Temperaturen. Die Versprödungstemperatur ist die Temperatur, bei der Gummi seine Flexibilität zu verlieren beginnt und spröde wird. Dieser Test hilft den Herstellern bei der Bestimmung der Betriebsgrenzen von Gummiteilen, die in kalten Umgebungen eingesetzt werden, wie z. B. Dichtungen in Kühlaggregaten, Automobilteilen, die winterlichen Bedingungen ausgesetzt sind, oder kryogenen Systemen.

- Niedertemperatur-Kompressionssatz (ISO 815-2): Bei dieser Prüfung wird bewertet, wie gut der Gummi seine Druckverformungsrest Eigenschaften, wenn sie niedrigen Temperaturen ausgesetzt wird. Die Probe wird für einen bestimmten Zeitraum einer frostigen Umgebung ausgesetzt, und anschließend wird ihre Fähigkeit bewertet, wieder ihre ursprüngliche Form anzunehmen. Dies ist besonders wichtig für Teile, die ihre Dichtungseigenschaften und ihre mechanische Festigkeit unter kalten Bedingungen beibehalten müssen.

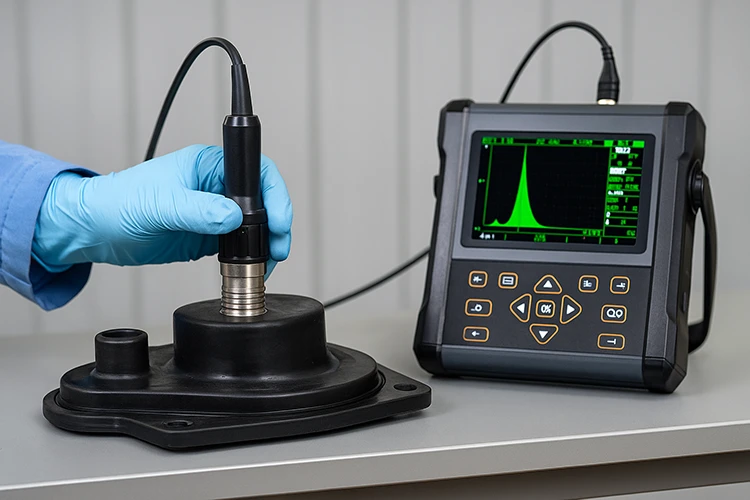

6. Zerstörungsfreie Prüfung (NDT)

6.1 Röntgenprüfung

- Röntgeninspektion: Röntgenprüfung ist eine zerstörungsfreie Prüfmethode, mit der die innere Unversehrtheit von formgepressten Gummiprodukten untersucht wird. Diese Technik ist besonders nützlich für die Erkennung innere Hohlräume, Einschlüsse, oder Lufttaschen die die Festigkeit oder Leistung des Teils beeinträchtigen könnten. Indem Röntgenstrahlen durch das Gummimaterial geleitet werden, können Hersteller detaillierte Bilder der inneren Struktur erhalten, ohne das Teil zu beschädigen. Diese Methode wird häufig bei kritischen Anwendungen wie Komponenten für die Luft- und Raumfahrt, die Automobilindustrie oder die Medizintechnik eingesetzt, wo interne Fehler zu Produktausfällen führen können.

- Vorteile: Die Röntgenprüfung liefert klare, hochauflösende Bilder, die eine präzise Erkennung von Fehlern ermöglichen. Sie ist besonders nützlich, wenn eine detaillierte Analyse der inneren Struktur erforderlich ist, ohne das Produkt physisch zu verändern oder zu beschädigen. Sie erfordert jedoch eine spezielle Ausrüstung und geschultes Personal, um die Ergebnisse genau zu interpretieren.

6.2 Ultraschallprüfung

- Ultraschall-Inspektion: Prüfung mit Ultraschall ist eine weitere zerstörungsfreie Methode zur Erkennung interner Defekte wie Delamination, Rissbildung, oder Schichtung in Gummiprodukten. Bei dieser Technik werden Hochfrequenz-Schallwellen durch das Material geschickt und die Zeit gemessen, die die Wellen brauchen, um von inneren Oberflächen oder Defekten zurückgeworfen zu werden. Die reflektierten Wellen liefern wertvolle Informationen über das Vorhandensein und die Lage interner Unstimmigkeiten.

- Vorteile: Die Ultraschallprüfung ist sehr effektiv bei Materialien, die eine einheitliche und homogene Struktur aufweisen. Sie ist in der Automobilbranche und in der Industrie weit verbreitet, insbesondere zum Aufspüren von Fehlern, die an der Oberfläche nicht sichtbar sind, aber die strukturelle Integrität des Produkts beeinträchtigen könnten. Diese Methode ist vorteilhaft für die Prüfung von Gummiprodukten mit Schicht- oder Verbundstrukturen.

6.3 Prüfung mit fluoreszierendem Eindringmittel

- Fluoreszierende Eindringprüfung (FPI): Fluoreszierende Eindringprüfung wird zur Identifizierung von Oberflächenfehlern verwendet, wie z. B. Risse, Porosität, oder Oberflächenverschmutzung die die Qualität und Leistung des Produkts beeinträchtigen könnten. Bei dieser Methode wird ein fluoreszierender Farbstoff auf die Oberfläche des Gummiprodukts aufgetragen. Nachdem der Farbstoff in etwaige Risse oder Defekte auf der Oberfläche eingedrungen ist, wird der überschüssige Farbstoff entfernt und das Produkt unter UV-Licht untersucht. Die Risse fluoreszieren und zeigen so ihr Vorhandensein an.

- Vorteile: Die fluoreszierende Eindringprüfung ist hochempfindlich gegenüber Oberflächenfehlern und ist relativ einfach und kostengünstig. Sie wird häufig für Teile verwendet, die strengen Qualitätsnormen entsprechen müssen, wie z. B. in der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik. Sie ist jedoch nur für die Erkennung von Oberflächenfehlern geeignet und kann nicht zur Erkennung von inneren Fehlern verwendet werden.

7. Chargenkonsistenz und Prozesskontrolle

7.1 Standards für die Probenahme

- AQL-Probenahme: Um eine gleichbleibende Produktqualität während der gesamten Produktion zu gewährleisten, muss die Annehmbare Qualitätsstufe (AQL) Stichprobenverfahren wird häufig verwendet. Bei dieser Methode wird eine Zufallsstichprobe von Produkten aus einer Charge ausgewählt und anhand vorher festgelegter Qualitätsstandards geprüft. Liegt die Anzahl der in der Stichprobe gefundenen Fehler innerhalb akzeptabler Grenzen, gilt die gesamte Charge als konform. Ein Beispiel, GB/T 2828.1 ist eine in China weit verbreitete Norm für AQL-Probenahmen, die die Anzahl der zu prüfenden Proben und die zulässigen Fehlergrenzen für verschiedene Produktkategorien festlegt.

- Vorteile: Die AQL-Probenahme ist eine effiziente und kostengünstige Methode zur Überwachung der Chargenqualität, ohne dass jedes einzelne Stück in der Produktion geprüft werden muss. Sie stellt sicher, dass Fehler frühzeitig im Produktionsprozess erkannt und behoben werden, was eine bessere Kontrolle der Produktqualität bei gleichzeitig hohem Durchsatz ermöglicht.

7.2 Prozessaufzeichnungen und Rückverfolgbarkeit

- Verfolgung und Dokumentation: Die Führung umfassender Aufzeichnungen über den gesamten Produktionsprozess ist für die Gewährleistung der Chargenkonsistenz und Produktqualität von entscheidender Bedeutung. Diese Aufzeichnungen umfassen Daten über Grundstoffe, Prozessparameter (wie zum Beispiel Temperatur, Druckund Aushärtungszeit), und Qualitätsprüfungsergebnisse. Durch die Verknüpfung dieser Aufzeichnungen mit einzelnen Chargen können die Hersteller etwaige Mängel oder Probleme bis zu den spezifischen Rohstoffen oder Produktionsbedingungen zurückverfolgen, die sie verursacht haben.

- Prozessverbesserung: Die Aufzeichnung und Analyse von Produktionsdaten ermöglicht eine kontinuierliche Verbesserung. Wenn die Hersteller wissen, welche Variablen sich am stärksten auf die Produktqualität auswirken, können sie den Prozess feinabstimmen, um Fehler zu reduzieren und die Konsistenz zu verbessern. Wenn beispielsweise festgestellt wird, dass bestimmte Temperatur- oder Druckeinstellungen zu mehr Fehlern führen, können Anpassungen vorgenommen werden, um solche Probleme in Zukunft zu vermeiden.

- Vorteile: Die Möglichkeit, Fehler und Unstimmigkeiten in der Produktion zu bestimmten Faktoren oder Materialien zurückzuverfolgen, gewährleistet die Verantwortlichkeit und unterstützt Grundursachenanalyse. Außerdem wird das Vertrauen der Kunden gestärkt, indem die Verpflichtung zur Qualitätskontrolle demonstriert wird. Darüber hinaus sind diese Aufzeichnungen unerlässlich für die Einhaltung von Industrienormen und -vorschriften, insbesondere in Sektoren wie Automobil, medizinisch, oder Pharmazeutikawo die Rückverfolgbarkeit gesetzlich vorgeschrieben ist.

8. Umwelt- und Haltbarkeitstests

8.1 Hoch-Tief-Temperatur-Zyklen

- Hoch-Tief-Temperatur-Zyklustest: Um sicherzustellen, dass Gummiprodukte auch unter extremen Umweltbedingungen optimal funktionieren, werden sie folgenden Tests unterzogen Hoch-Tief-Temperaturwechsel Prüfungen. Bei diesem Test wird das Produkt abwechselnd hohen und niedrigen Temperaturen ausgesetzt, um die Temperaturschwankungen zu simulieren, denen es im tatsächlichen Gebrauch ausgesetzt sein kann. Ziel ist es, zu beurteilen, ob das Gummi seine Flexibilität, Elastizität und Integrität über einen breiten Temperaturbereich hinweg beibehält. So müssen beispielsweise Automobilkomponenten wie Dichtungen ihre Dichtungseigenschaften auch bei der großen Hitze eines Motors oder der eisigen Kälte im Winter beibehalten.

- Vorteile: Diese Prüfung ist für Produkte, die schwankenden Umweltbedingungen ausgesetzt sind, unerlässlich, da sie dazu beiträgt, potenzielle Schwachstellen zu erkennen, die unter stabilen Bedingungen möglicherweise nicht erkennbar sind. Sie stellt sicher, dass der Gummi seine physikalischen Eigenschaften und seine Leistung auch nach längerer Einwirkung extremer Temperaturen beibehält.

8.2 Salzsprühnebeltest

- Salzsprühtest (Korrosionsbeständigkeit): Die Salzsprühnebeltest wird verwendet, um die Korrosionsbeständigkeit von Gummiprodukten, insbesondere von solchen, die im Freien oder in Kraftfahrzeugen verwendet werden. Bei dieser Prüfung wird der Gummi einer Salznebelumgebung ausgesetzt, um die Auswirkungen von Salzwasser oder salzhaltige Luft auf das Material im Laufe der Zeit. Dies ist besonders wichtig für Bauteile, die in Fahrzeugen oder Maschinen verwendet werden, die Meeresumgebungenwo Salzwasser eine rasche Verschlechterung von ungeschützten Materialien verursachen kann.

- Vorteile: Der Salzsprühnebeltest simuliert sehr effektiv reale Bedingungen und hilft dabei zu beurteilen, wie gut der Gummi Umweltfaktoren wie Feuchtigkeit, Salz und anderen korrosiven Elementen standhält. Er stellt sicher, dass Gummiprodukte, die in rauen, korrosiven Umgebungen eingesetzt werden, ihre Integrität und Leistung auch bei längerer Salzeinwirkung behalten.

9. Normen und Zertifizierungen

9.1 Internationale Normen

- ASTM (Amerikanische Gesellschaft für Tests und Materialien): ASTM International ist eine der am meisten anerkannten Normungsorganisationen für Prüfungen und Materialien in der Gummiindustrie. ASTM-Normen, wie z. B. ASTM D412 (für die Zugfestigkeit), ASTM D624 (für die Reißfestigkeit), und ASTM D395 (für Druckverformungsrest), werden häufig herangezogen, um die Einheitlichkeit und Qualität von Gummiprodukten zu gewährleisten. Diese Normen decken ein breites Spektrum an Prüfverfahren ab und sind weltweit anerkannt, um Benchmark-Leistungskriterien festzulegen.

- ISO (Internationale Organisation für Normung): ISO-Normen spielen eine wichtige Rolle in der Kautschukindustrie, da sie sicherstellen, dass die Produkte die internationalen Anforderungen an Sicherheit, Leistung und Umweltverträglichkeit erfüllen. Zu den wichtigsten Normen gehören ISO 9001 (für Qualitätsmanagementsysteme) und ISO 1431 (für Ozonbeständigkeit). Diese Zertifizierungen bieten Unternehmen einen formalen Rahmen für die Einführung von Qualitätskontrollsystemen, die sicherstellen, dass ihre Produkte international anerkannte Spezifikationen erfüllen.

- DIN (Deutsches Institut für Normung): Die DIN-NormenDie aus Deutschland stammenden Normen sind besonders für Branchen wie die Automobilindustrie und die industrielle Fertigung von Bedeutung. Sie ähneln den ISO-Normen und werden in Europa häufig verwendet, um die Qualität und Haltbarkeit von Gummiprodukten für bestimmte Anwendungen zu gewährleisten.

9.2 Branchenspezifische Normen

- ISO/TS 16949 (Automobilindustrie): Für den Automobilsektor, ISO/TS 16949 ist der weltweite Qualitätsstandard für Produktions- und Serviceteile. Diese Norm gewährleistet, dass alle Teile, einschließlich Gummidichtungen, Schläuche und Dichtungen, strenge Qualitäts- und Sicherheitsanforderungen erfüllen. Hersteller, die eine Zertifizierung anstreben, müssen robuste Qualitätsmanagementsysteme und eine gleichbleibende Produktqualität während der gesamten Produktion nachweisen.

- FDA (Food and Drug Administration) Zertifizierung (medizinischer und lebensmittelgeeigneter Gummi): In Branchen wie der Lebensmittelverarbeitung und der Medizintechnik müssen Gummiprodukte besondere Sicherheits- und Reinheitsanforderungen erfüllen. FDA-Zertifizierung stellt sicher, dass Gummiprodukte, die im Kontakt mit Lebensmitteln oder in medizinischen Bereichen verwendet werden, frei von schädlichen Chemikalien und Krankheitserregern sind. Diese Zertifizierung ist entscheidend, um sicherzustellen, dass Produkte wie Dichtungen und Schläuche den Gesundheits- und Sicherheitsvorschriften entsprechen.

- UL (Underwriters Laboratories) Zertifizierung (Elektrik und Elektronik): UL-Zertifizierung ist für Gummiprodukte, die in elektrischen und elektronischen Anwendungen eingesetzt werden, von entscheidender Bedeutung, da es garantiert, dass das Material die spezifischen Normen für elektrische Isolierung und Feuerbeständigkeit. Beispielsweise müssen Gummimaterialien, die für die Kabelisolierung verwendet werden, strengen Tests unterzogen werden, um die UL-Normen zu erfüllen und sicherzustellen, dass sie für die Verwendung in elektrischen Anlagen sicher sind.

9.3 Unternehmensspezifische interne Standards

- Maßgeschneiderte interne Qualitätsstandards: Neben der Einhaltung internationaler und branchenspezifischer Normen setzen viele Hersteller ihre eigenen internen Kontrollstandards auf der Grundlage von Kundenbedürfnissen oder spezifischen Produktanforderungen um. Diese Normen können besondere Anforderungen betreffen, wie zum Beispiel Materialzusammensetzung, Leistung unter extremen Bedingungen, oder kundenspezifische Prüfprotokolle. So kann ein Hersteller beispielsweise ein kundenspezifisches Prüfverfahren entwickeln, um sicherzustellen, dass eine bestimmte Gummirezeptur den genauen Spezifikationen des Kunden für eine Hochleistungsdichtung entspricht.

- Vorteile: Interne Normen bieten den Herstellern mehr Flexibilität bei der Erfüllung spezifischer Kundenwünsche und gewährleisten, dass jedes Produkt auf die individuellen Bedürfnisse des Endverbrauchers zugeschnitten ist. Diese Normen fördern auch die kontinuierliche Verbesserung, da die Hersteller ihre Verfahren und Tests verfeinern können, um ein höheres Maß an Konsistenz und Qualität zu erreichen.

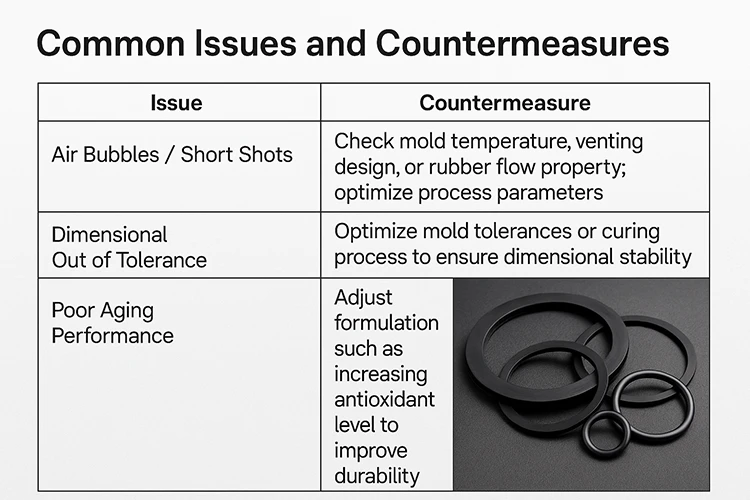

10. Gemeinsame Probleme und Lösungen

1. F: Was verursacht Oberflächenfrost (Spritzen) auf Gummiformteilen?

A: Oberflächenfrost entsteht in der Regel durch eine unzureichende Vulkanisationszeit, zu hohe Mischwalzentemperaturen oder ungleichmäßiges Mischen der Gummimischung. Um dies zu beheben, müssen Sie für eine angemessene Vulkanisationszeit sorgen und die Temperatur der Mischwalzen kontrollieren.

2. F: Was führt zu Fließspuren (Grat) auf Gummiprodukten?

A: Fließspuren können durch unzureichende Gummimischung, unsachgemäße Beladung oder geringe Plastizität verursacht werden. Um dieses Problem zu lösen, sollten Sie die Materialversorgung überprüfen, den Ladevorgang optimieren und eine ausreichende Plastizität der Gummimischung sicherstellen.

3. F: Warum löst sich der Gummi während der Produktion auf (Delaminierung)?

A: Delaminierung kann aufgrund von geringer Plastizität, unzureichender Anfangsklebrigkeit oder Selbstvulkanisation der Mischung auftreten. Verbessern Sie die Plastizität des Materials und passen Sie das Aushärtungssystem an, um Selbstvulkanisation zu vermeiden.

4. F: Wie kann eine ungleichmäßige Dicke bei Gummiformteilen verhindert werden?

A: Eine ungleichmäßige Dicke wird in der Regel durch eine ungleichmäßige Kavitätsdicke, unzureichenden Druck oder eine schlechte Ebenheit der Aufspannplatte verursacht. Stellen Sie daher sicher, dass der Formhohlraum gleichmäßig gestaltet ist, und halten Sie den Druck während des Formprozesses konstant.

5. F: Was sind die Ursachen für fehlenden Gummi (Materialmangel) in geformten Produkten?

A: Fehlendes Gummi kann durch ungenaues Materialwiegen, zu hohe Formtemperatur, unzureichenden Druck oder schlechten Materialfluss entstehen. Kalibrieren Sie die Materialwägeausrüstung ordnungsgemäß und optimieren Sie die Einstellungen für die Formtemperatur und den Druck.

6. F: Warum treten in Gummiprodukten Lufttaschen oder Lufteinschlüsse auf?

A: Lufteinschlüsse sind häufig auf eine unzureichende Entlüftung, eine schlechte Formgestaltung oder einen übermäßigen Einsatz von Trennmitteln zurückzuführen. Verbessern Sie das Entlüftungssystem, optimieren Sie das Design der Form, damit die Luft besser entweichen kann, und reduzieren Sie den übermäßigen Einsatz von Trennmitteln.

7. F: Was verursacht das Reißen beim Entformen von Gummiteilen?

A: Entformungsrisse werden häufig durch hohe Formtemperaturen, übermäßige Verwendung von Trennmitteln, unsachgemäße Entformungstechniken oder Überhärtung verursacht. Um dies zu beheben, sollten Sie die Formtemperatur senken, möglichst wenig Trennmittel verwenden und sicherstellen, dass die richtigen Entformungstechniken angewendet werden.

8. F: Wie können Blasen oder Hohlräume in Gummiprodukten vermieden werden?

A: Blasen in Gummiprodukten können durch Feuchtigkeit im Material, unzureichende Vulkanisation, zu viele Verunreinigungen in den Vulkanisationsmitteln oder eine schlechte Entlüftung der Form entstehen. Stellen Sie sicher, dass das Material trocken ist, optimieren Sie die Vulkanisationsbedingungen und verbessern Sie die Entlüftung der Form.

9. F: Warum werden Gummiprodukte schmutzig oder kontaminiert?

A: Verschmutzte oder verunreinigte Gummiteile sind häufig auf verunreinigte Gummimischungen, unsaubere Formoberflächen oder unzureichende Reinigung der Formhöhlung zurückzuführen. Sorgen Sie für eine regelmäßige Reinigung der Formen und stellen Sie sicher, dass die Umgebung und die Materialien frei von Verunreinigungen sind.

10. F: Was ist die Ursache für eine unzureichende Vulkanisierung (unzureichende Aushärtung) bei Gummiprodukten?

A: Untervulkanisation wird in der Regel durch eine unzureichende Vulkanisationstemperatur oder eine unzureichende Vulkanisationszeit verursacht. Passen Sie die Vulkanisationstemperatur und -zeit an, um eine vollständige Vernetzung der Gummimischung zu gewährleisten.

Qualität sichern mit KINSOE Rubber

Unter KINSOE GummiWir sind spezialisiert auf kundenspezifische Gummiformteile und Extrusionund liefert Hochleistungskomponenten für Branchen wie Automobil, Medizin und Bauwesen. Kontaktieren Sie uns heute um Ihre Produktion zu optimieren und zuverlässige, langlebige Gummiprodukte zu erhalten, die auf Ihre Bedürfnisse zugeschnitten sind.

Referenzen: