Einleitung: Warum das Kleben von Schimmel ernsthafte Aufmerksamkeit verdient

Das Formpressen von Gummi ist ein Eckpfeiler bei der Herstellung langlebiger, präzisionsgefertigter Gummiteile - von Automobildichtungen bis hin zu industriellen Dichtungen. Im Kern beruht dieses Verfahren auf Hitze und Druck, um Gummimischungen in einem Formhohlraum zu formen. Während die Grundlagen einfach zu sein scheinen, gibt es ein Problem, das Hersteller in verschiedenen Branchen immer wieder frustriert: Formverkleben.

Unter Mold Sticking versteht man das unerwünschte Anhaften von Gummiteilen an der Formoberfläche während der Entformung. Dieses Problem verlangsamt nicht nur die Produktion und erhöht die Arbeitskosten, sondern beeinträchtigt auch die Produktintegrität, da es zu Oberflächenfehlern, Rissen und Verformungen führt. In Hochpräzisionsbranchen wie der Automobil-, Elektronik- und Medizintechnik sind selbst kleine Mängel inakzeptabel und können zu kostspieligen Nacharbeiten oder zur Ablehnung führen.

Ich habe mich entschlossen, diesen umfassenden Leitfaden zu schreiben, weil ich dieses Problem schon oft bei Kinsoewo wir uns auf kundenspezifische Gummiformteile für anspruchsvolle Anwendungen spezialisiert haben. Durch unsere Erfahrung habe ich erkannt, dass Das Verkleben von Formen wird selten durch einen einzigen Faktor verursacht, sondern ist in der Regel eine Kombination aus Materialrezeptur, Formdesign, Oberflächenbeschaffenheit und Prozessparametern.

In den folgenden Abschnitten erkläre ich Ihnen die Ursachen für das Verkleben von Schimmelpilzen und, was noch wichtiger ist, wie Sie es verhindern können. Egal, ob Sie Verfahrensingenieur, Qualitätsmanager oder Anlagentechniker sind, dieser Leitfaden bietet praktische Einblicke und bewährte Strategien um die Zykluszeit zu reduzieren, die Ausbeute zu verbessern und eine reibungslose Entformung zu gewährleisten.

"Kleben ist nicht nur ein kleines Ärgernis - es ist ein Produktivitätskiller. Zum Glück lässt es sich aber auch vermeiden."

Ursachen für das Problem der Schimmelbildung

Werkstoff-Faktoren: Was in Ihrem Gummi steckt, zählt

Wenn es um das Verkleben von Formen geht, kann der Inhalt Ihrer Gummirezeptur den Prozess entscheiden oder zerstören. Ich habe aus erster Hand erfahren, wie selbst eine kleine Änderung in der Rezeptur der Mischung zu dramatischen Unterschieden im Entformungsverhalten führen kann. Lassen Sie uns die wichtigsten materialbezogenen Faktoren aufschlüsseln:

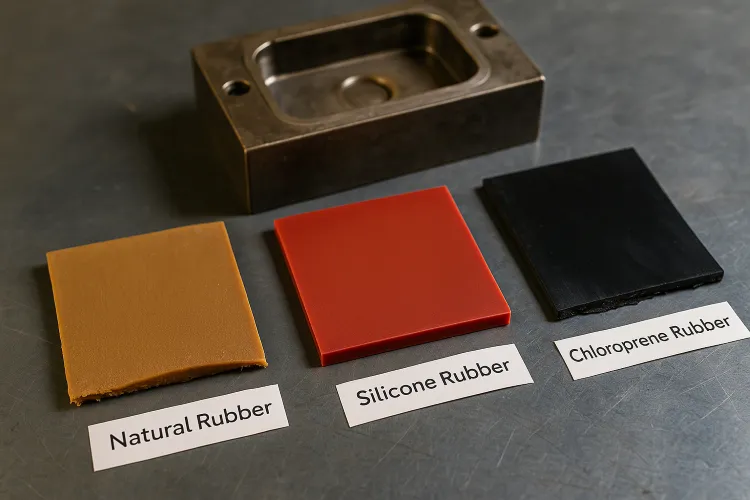

1. Gummiboden Typ

Verschiedene Basiskautschuke interagieren unterschiedlich mit den Formoberflächen. Zum Beispiel:

- Naturkautschuk (NR) neigt zu höherer Klebrigkeit, wodurch es eher zum Verkleben neigt.

- Chloropren-Kautschuk (CR) bietet aufgrund seiner inhärenten Ölbeständigkeit und Polarität eine bessere Formtrennung.

- Silikonkautschuk (VMQ)Obwohl sie bei hohen Temperaturen stabil sind, können sie ohne spezielle Trennstrategien an unbeschichteten Metallformen haften.

Einsicht: Hochpolare Kautschuke haben im Allgemeinen eine geringere Haftung an Metallformen als unpolare Typen wie EPDM oder NR.

2. Komponenten des Aushärtungssystems

Das Aushärtungspaket - Schwefel, Peroxide, Beschleuniger - hat einen direkten Einfluss auf das Verkleben:

- Überschüssige Beschleuniger oder eine ungeeignete Vernetzungsdichte kann zu einer Klebrigkeit der Oberfläche führen, insbesondere an den Trennfugen der Form.

- Schwefelblüte aus übermäßig gesättigten Aushärtungssystemen können klebrige Rückstände auf den Formoberflächen bilden.

Die Auswahl des richtigen Aushärtungssystems und die Optimierung seiner Dosierung ist kritisch um das Verkleben mit Chemikalien zu verringern.

3. Weichmacher und Prozessöle

Kleinmolekulare Additive wie Weichmacher verbessern die Fließfähigkeit, migrieren jedoch häufig während der Vulkanisation. Diese Migration kann:

- Bildung eines fettigen Films auf der Oberfläche der Form

- Reagieren mit Formbeschichtungen und beeinträchtigen deren Antihafteigenschaften

Ich hatte einmal mit einem Fall zu tun, bei dem hocharomatisches Prozessöl alle 10 Zyklen eine konstante Formverschmutzung verursachte - bis wir eine neue Formulierung mit einem weniger flüchtigen Weichmacher verwendeten.

4. Füllstofftyp und Dispersion

Füllstoffe wie Ruß, Kieselerde oder Ton verbessern die mechanischen Eigenschaften, aber eine schlechte Dispersion kann die Oberflächenrauhigkeit und die örtliche Klebrigkeit erhöhen:

- Hochflächige Füllstoffe neigen dazu, die Oberflächenenergie zu erhöhen, was die Adhäsion an der Form verstärken kann.

- Eine unzureichende Dispersion hinterlässt unebene Oberflächen, die zu Mikrostrukturen in der Form führen.

5. Mangel an internen Schmiermitteln

Wenn die Formulierung keine Wachse, Stearate oder Verarbeitungshilfsmittel enthält, kann die Gummimischung rein aus physikalische Adhäsion. Diese internen Schmiermittel bilden während des Aushärtens eine mikroskopisch kleine Sperrschicht, die eine sauberere Ablösung ermöglicht.

Wichtigste Erkenntnisse: Eine klebrige Verbindung hat nicht immer mit dem Schimmel zu tun, sondern beginnt oft schon bei der Formulierung.

Schimmelfaktoren: Die Oberfläche hinter dem Problem

Selbst bei einer gut optimierten Gummimischung kann es zu einem Verkleben der Form kommen. Meiner Erfahrung nach sind das Design und die Oberflächenbeschaffenheit der Form selbst ebenso entscheidend. Lassen Sie uns die formbezogenen Elemente untersuchen, die die Entformungsleistung beeinflussen:

1. Auswahl des Formmaterials

Das Grundmaterial der Form beeinflusst die Gummihaftung erheblich:

- Werkzeugstahl (P20, H13): Langlebig und häufig verwendet, kann aber im Laufe der Zeit Mikrolöcher entwickeln, die Gummi einschließen.

- Aluminium: Hervorragend geeignet für die Herstellung von Prototypen, aber anfällig für Verschleiß und Oxidation, was die Klebrigkeit im Laufe der Zyklen erhöht.

- Rostfreier Stahl: Bietet eine bessere Korrosionsbeständigkeit und glattere Oberflächen, erfordert aber möglicherweise eine Beschichtung für eine optimale Freigabe.

Jedes Material hat einzigartige Oberflächenenergieeigenschaften, die bestimmen, wie leicht sich Gummi nach dem Aushärten ablöst.

2. Oberflächenrauhigkeit und Mikrogefüge

Die Oberflächenbeschaffenheit ist eine versteckte, aber wirkungsvolle Variable:

- Hochglanzpolierte Gussformen (Ra ≤ 0,1 μm) verringern die mechanische Verriegelung und ermöglichen eine sauberere Freigabe der Teile.

- Strukturierte oder abgenutzte Oberflächen die Wahrscheinlichkeit erhöhen, dass mechanische Adhäsion, bei dem sich Gummi physikalisch in mikroskopisch kleinen Spalten festsetzt.

Ein häufiger Fehler, den ich beobachtet habe, ist das Vernachlässigen des Polierens bei der Wartung von Formen - winzige Kratzer werden schnell zu großen Problemen.

Zitat: "Die Oberfläche Ihrer Form ist wie ein Fingerabdruck - jeder Fehler hinterlässt einen Abdruck auf dem Gummi."

3. Beschichtungsleistung und Abnutzung

Viele Formen werden mit Antihaftbeschichtungen behandelt, um die Ablösung zu verbessern. Zu den üblichen Beschichtungen gehören:

- Titannitrid (TiN): Hart und verschleißfest, wird häufig für die Großserienproduktion verwendet.

- PTFE- oder Fluorpolymer-Beschichtungen: Hervorragende Leichtlaufeigenschaften, aber empfindlich gegen Abrieb.

- Nickel-Phosphor (stromlose Beschichtung): Gute Gleichmäßigkeit der Oberfläche mit mäßigen Trenneigenschaften.

Allerdings sind diese Beschichtungen sich mit der Zeit abbauen. Ich habe mit Kunden zusammengearbeitet, die sich über das plötzliche Verkleben von Formen wunderten - nur um dann festzustellen, dass ihre Formenbeschichtungen nach 20.000 Zyklen abgenutzt waren.

4. Formenbau und Geometrie

Bei einer guten Formkonstruktion geht es nicht nur um das Füllen und Aushärten, sondern auch um die Entformung:

- Scharfe Ecken und Hinterschneidungen kann Gummi einklemmen, was die Haftung erhöht und zum Reißen führt.

- Unzureichende Schräglagen den Auswurf erschweren, insbesondere bei weichen Mischungen.

- Schlechte Entlüftungskonstruktion führt zu eingeschlossenen Gasen, die auf der Formoberfläche verkohlen und klebrige Rückstände bilden.

Eine praktische Verbesserung, die wir bei Kinsoe oft vorschlagen, ist den Ablenkungswinkel auf mindestens 3°-5° erhöhen an senkrechten Wänden, insbesondere bei großen oder dickwandigen Teilen.

Prozessparameter: Feinabstimmung für saubere Freisetzung

Während Rezeptur und Werkzeugkonstruktion die Grundlage bilden, ist die Art und Weise, wie Sie Ihr Formpressverfahren durchführen, letztendlich ausschlaggebend für das Ergebnis. Ich habe gesehen, wie Produktionslinien unter anhaltenden Klebeproblemen litten, nur weil eine Einstellung übersehen wurde - zu hohe Temperatur, zu langer Druck oder zu schnelles Abkühlen.

Hier sind die wichtigsten Prozessparameter, die das Verkleben von Formen beeinflussen:

1. Aushärtungstemperatur, Druck und Zeit

Diese drei bilden das Herzstück der Vulkanisation, und wenn sie nicht richtig gehandhabt werden, kann dies zu Problemen führen:

- Überhöhte Temperatur oder Überhärtung kann zu Ausblühungen, Verhärtungen oder Verkrustungen auf der Oberfläche führen, was die Wahrscheinlichkeit des Klebens erhöht.

- Unzureichende Aushärtung führt zu klebrigen Oberflächen, die sich mit der Form verbinden.

- Hoher Druck kann der Gummi in die Mikrostrukturen der Form gepresst werden, insbesondere wenn die Oberfläche rau ist, was zu mechanische Verriegelung.

In einem Fall konnte beispielsweise ein hartnäckiges Klebeproblem durch eine einfache Reduzierung der Aushärtetemperatur um 5 °C und eine Verlängerung der Verweilzeit um 15 Sekunden gelöst werden.

Wichtigste Einsicht: Bei der optimalen Vulkanisation geht es nicht nur um die Vernetzung, sondern auch um die Qualität der Oberflächenbeschaffenheit nach der Aushärtung.

2. Abkühlgeschwindigkeit und Entformungstemperatur

Eine schnelle Abkühlung mag zwar effizient erscheinen, führt aber zu einem Missverhältnis zwischen der Schrumpfung des Gummiteils und der Formkavität:

- Wenn der Gummi zu schnell schrumpft, Eigenspannung aufbaut, wodurch das Teil die Form fester umschließt.

- Die Entformung bei zu hoher Temperatur erhöht die Oberflächenklebrigkeit.

Entscheidend ist, dass das Teil auf eine kontrollierte Ablösetemperatur abkühlt - je nach Mischung in der Regel 60-90 °C.

3. Einspritzung oder Übertragung Druckverformung

Beim Transfer- oder Spritzgießen, zu hoher Einspritzdruck kann:

- Leichte Verformung des Formhohlraums oder seiner Trennfuge

- Gummi blitzt oder sickert in unbeabsichtigte Bereiche

- Erschweren die Extraktion, insbesondere bei Kautschuken mit niedriger Härte

Wir haben festgestellt, dass eine allmähliche Reduzierung des Einspritzdrucks während der letzten Füllphase die Entnahme der Teile erleichtern kann, ohne die Füllung der Kavität zu beeinträchtigen.

4. Entlüftung und Gasmanagement

Während der Vulkanisierung eingeschlossene Gase verursachen nicht nur Porosität, sondern verbrennen oder verkohlen auch auf der Formoberfläche und bilden klebrige Rückstände im Laufe der Zeit:

- Sicherstellen, dass bei der Konstruktion der Form geeignete Entlüftungskanäle vorgesehen sind

- Verwenden Sie vakuumunterstütztes Gießen oder kontrollierte Entlüftungsöffnungen für hochviskose Verbindungen

Praktischer Tipp: Die regelmäßige Reinigung der Form mit einem nicht scheuernden Lösungsmittel hilft, die Bildung dieser Rückstände zu verhindern und die Trennwirkung aufrechtzuerhalten.

Analyse der Adhäsionsart: Den zugrunde liegenden Mechanismus verstehen

Schimmelpilzhaftung ist nicht gleich Schimmelpilzhaftung. Im Laufe der Jahre habe ich gelernt, dass ich zur effektiven Lösung von Klebeproblemen zunächst Folgendes feststellen muss wie der Gummi an der Form haftet. Jede Art von Anhaftung hat unterschiedliche Ursachen - und daher auch unterschiedliche Präventionsstrategien.

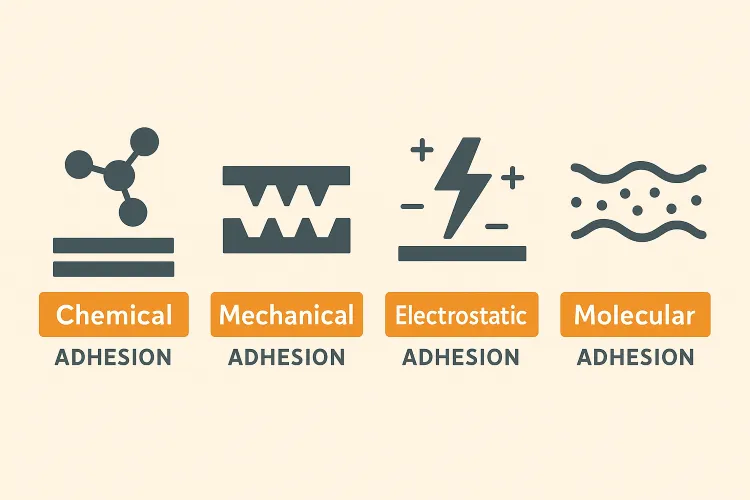

1. Chemische Adhäsion

Dies ist die aggressivste Form der Verklebung und tritt auf, wenn Gummibestandteile reagieren chemisch mit der Oberfläche der Form:

- Peroxide, Schwefel oder Zusatzstoffe in der Formulierung können Folgendes bilden chemische Bindungen mit der Metallform.

- Erhöhte Temperaturen und längere Aushärtungszeiten beschleunigen diese Reaktionen.

Diese Art von Adhäsion ist oft irreversibel und erfordert eine Erneuerung der Form oder der Beschichtung, um sie zu beheben.

Beispiel: Ein peroxidvernetzter Silikonkautschuk klebte stark an einer unbeschichteten Edelstahlform, weil die Oberflächenoxidation eine unerwünschte Verklebung auslöste.

2. Mechanische Adhäsion

Dies geschieht, wenn Gummi physikalisch in mikroskalige Oberflächenrauhigkeit oder Beschädigung auf der Form:

- Polierte oder abgenutzte Formen mit winzigen Löchern oder Kratzern schließen den Gummi ein, wenn er sich beim Aushärten ausdehnt.

- Flash oder Überläufe können in scharfe Kanten oder Hinterschneidungen eindringen.

Dies ist üblich, wenn die Werkzeuge wurden nicht richtig poliert oder gewartet.

Zitat: "Wenn sich Ihre Form mikroskopisch abnutzt, beginnen Ihre Teile makroskopisch zu kleben."

3. Elektrostatische Adhäsion

Die Reibung beim Entformen kann Folgendes erzeugen statische Aufladunginsbesondere bei trockenen Gummimischungen:

- Diese statische Aufladung hält dünne Teile oder Grate an der Form fest und führt zu einer ungleichmäßigen Entformung.

- Sie ist in trockenen Produktionsumgebungen mit niedriger Luftfeuchtigkeit häufiger anzutreffen.

Antistatische Beschichtungen oder Erdungssysteme können helfen, dieses Problem zu neutralisieren.

4. Intermolekulare (van der Waals) Adhäsion

Auch ohne chemische Reaktionen, schwache Molekularkräfte zwischen der Gummioberfläche und der Form kann zu einem leichten Verkleben führen:

- Tritt bei sehr glatten Formen oder sehr klebrigen Gummirezepturen auf

- Kann nicht immer sichtbar sein, führt aber zu Schleifspuren oder Widerstand beim Entformen

Dies macht sich besonders bei Silikonen oder Verbindungen mit geringer Härte bemerkbar.

5. Verschmutzungsbedingte Adhäsion

Eine häufige, aber oft übersehene Ursache für das Verkleben ist Oberflächenverschmutzung:

- Migrierende Zusatzstoffe (wie Weichmacher oder Wachse) können sich mit der Zeit auf der Form ablagern.

- Rückstände von schlecht gereinigten Formtrennmitteln können eine klebrige Barriere bilden

Wichtigste Erkenntnisse: Viele chronische Schimmelpilzprobleme sind auf eine kumulative Verschmutzung zurückzuführen - was heute nicht gereinigt wird, bleibt morgen haften.

Wichtige Maßnahmen zur Vermeidung von Schimmelbildung

Schimmelpilztrennmittel klug auswählen und verwenden

Wenn ich mit Ingenieuren zusammenarbeite, die mit hartnäckigem Verkleben von Formen zu kämpfen haben, prüfe ich als Erstes - nach der Bestätigung der Rezeptur und des Zustands der Form - den Einsatz von Formtrennmitteln. Überraschenderweise wird dieses grundlegende Werkzeug oft entweder falsch eingesetzt oder missverstanden. Richtig eingesetzt, können Trennmittel die Effizienz der Entformung drastisch verbessern; falsch eingesetzt, können sie neue Probleme verursachen oder das Verkleben sogar verschlimmern.

1. Arten von Entformungsmitteln

Es gibt keine Einheitsgröße, wenn es um Trennmittel geht. Unterschiedliche Formbedingungen und Gummirezepturen erfordern unterschiedliche Typen:

- Trennmittel auf Wasserbasis: Umweltfreundlich und sicherer für die Anwender, geeignet für viele EPDM- und NR-Anwendungen. Sie müssen jedoch möglicherweise häufig neu aufgetragen und sorgfältig getrocknet werden, um Dampfblasen zu vermeiden.

- Trennmittel auf Lösungsmittelbasis: Bieten eine schnelle, gleichmäßige Filmbildung und eine hervorragende Trennleistung, insbesondere beim Hochtemperaturformen. Sie stellen jedoch ein Brand- und VOC-Risiko dar.

- Semi-permanente Trennmittel: Haftet an der Formoberfläche und bildet eine dauerhafte Schicht, die mehrere Zyklen überdauert. Ideal für die Großserienproduktion, um die durch häufiges Sprühen verursachten Ausfallzeiten zu reduzieren.

- Mittel auf Pasten- oder Wachsbasis: Sie werden in komplexen oder stark beanspruchten Formen verwendet und bieten verbesserte Antihafteigenschaften, müssen aber oft von Hand aufgetragen und poliert werden.

Profi-Tipp: Stimmen Sie den Trennmitteltyp immer auf Ihre Mischung und die Dauer des Produktionszyklus ab - ein zu aggressives Trennmittel kann den Gummi verunreinigen, während ein schwaches Trennmittel möglicherweise nicht einen ganzen Zyklus übersteht.

2. Richtige Anwendungstechniken

Die Art und Weise, wie Sie das Trennmittel auftragen, ist ebenso wichtig wie das, was Sie verwenden:

- Gleichmäßigkeit ist der Schlüssel-Ungleichmäßiger Auftrag führt zu ungleichmäßiger Freisetzung und möglichen Oberflächenfehlern.

- Angemessene Trocknungszeit einplanenbesonders bei wasserbasierten Typen. Das Sprühen direkt vor dem Schließen der Form kann zu Blasenbildung oder Dampfspuren führen.

- Vermeiden Sie Ablagerungen-Ein übermäßiger Einsatz von Trennmitteln kann zu Rückständen führen, insbesondere an Entlüftungsöffnungen und Trennfugen, was ironischerweise zu einer stärkeren Verklebung führt.

Wir von Kinsoe empfehlen die Verwendung von Feinnebel-Sprühgeräte oder automatische Systeme um eine gleichmäßige Abdeckung zu gewährleisten - insbesondere bei mehrköpfigen oder großflächigen Schimmelpilzen.

3. Übertreiben Sie es nicht

Mehr ist nicht immer besser. Ein häufiger Fehler, den ich beobachtet habe, ist das übermäßige Wiederauftragen zwischen den einzelnen Zyklen, "nur für den Fall". Diese Angewohnheit führt zu:

- Übertragung von Silikon- oder Wachsresten auf die Gummioberfläche

- Geringere Haftung bei sekundären Arbeitsgängen wie Lackieren oder Kleben

- Zunehmende Formverschmutzung im Laufe der Zeit

Wichtigste Einsicht: Ein gut ausgewähltes, ordnungsgemäß aufgetragenes Trennmittel sollte unter optimalen Bedingungen 10-30 Zyklen zwischen den einzelnen Aufträgen ermöglichen.

Oberflächenbehandlung und Pflege von Formen

Selbst die beste Gummirezeptur und das beste Trennmittel lösen keine Klebeprobleme, wenn die Form selbst vernachlässigt wird. Meiner Erfahrung nach sind viele wiederkehrende Entformungsprobleme auf Folgendes zurückzuführen Oberflächenverschleiß, Ablagerung von Rückständen oder fehlende präventive Beschichtungsstrategien. In diesem Kapitel geht es darum, was Sie tun können, um Ihre Form in eine releasefreundliche Oberfläche zu verwandeln - Zyklus für Zyklus.

1. Regelmäßiges Reinigen und Polieren

Ein schmutziger Schimmel ist ein klebriger Schimmel.

- Karbonisierte GummirückständeDie Ablagerungen von Weichmachern und abgebauten Trennmittelschichten können sich schnell ansammeln - vor allem bei hohen Temperaturen.

- Verwenden Sie nicht-abrasive Lösungsmittel (wie Isopropylalkohol oder Schimmelpilzreinigungssprays) für die routinemäßige Reinigung, und planen Sie Tiefenreinigung mit mechanischem Polieren alle paar tausend Zyklen.

- Bei strukturierten oder belüfteten Formen können versteckte Verunreinigungen durch Druckluft und Ultraschallreinigung entfernt werden.

Tipp: Bei Kinsoe führen wir nach jeweils 200-300 Zyklen Sichtkontrollen und schnelle Oberflächenreinigungen durch, um optimale Oberflächenbedingungen zu erhalten.

2. Auftragen fortschrittlicher Anti-Haft-Beschichtungen

Moderne Oberflächenbeschichtungen können die Formtrennung und Haltbarkeit erheblich verbessern. Einige wirksame Optionen sind:

| Art der Beschichtung | Vorteile | Anwendungsfall |

|---|---|---|

| Nedox (Nickel-Phosphor) | Korrosionsbeständige, verschleißfeste, nicht klebende Oberfläche | Ideal für EPDM, NR und abrasive Verbindungen |

| PTFE (Teflon) | Sehr niedrige Oberflächenenergie, hervorragende Freisetzung | Am besten geeignet für Silikonformung |

| Titannitrid (TiN) | Harte, verschleißfeste Beschichtung | Formen aus hochfestem Stahl |

| Nanoplas™ oder ähnlich | Dünnschicht-Nanobeschichtungen für ultraglatte Oberflächen | Präzisionsformen oder weiche Elastomere |

Diese Beschichtungen reduzieren sowohl chemische und mechanische Adhäsionund ihr ROI zeigt sich in der reduzierten Reinigungszeit, der längeren Lebensdauer der Formen und der höheren Ausbeute.

3. Inspektion und Reparatur von Oberflächenschäden

Die Abnutzung von Schimmelpilzen ist unvermeidlich - aber wenn man sich nicht darum kümmert, werden kleine Defekte zu großen Problemen führen:

- Mikrolöcher und Kratzer von abrasiven Füllstoffen oder Auswerferstiften können Gummimischungen verankern

- Verschlissene Entlüftungsleitungen kann Material einschließen und den Auswurf beeinträchtigen

Umsetzung einer Wartungsprotokoll um die Nutzung der Form, die Häufigkeit der Reinigung und alle feststellbaren Mängel zu verfolgen. Vorbeugendes Polieren oder lokales Nachbeschichten kostet oft weniger als das Reparieren einer abgelehnten Charge von Gussteilen.

4. Lagerung und Handhabung

Genauso wichtig ist es, Ihre Form zu schützen, wenn sie nicht in Gebrauch ist:

- Speichern in trockene, temperaturkontrollierte Umgebungen um Oxidation und Korrosion zu verhindern.

- Anwenden einer Rostschutzmittel oder Schimmelschutzmittel während der Lagerung, und reinigen Sie es vor der Verwendung gründlich.

Goldene Regel: Behandeln Sie Ihre Form wie die Uhr eines Werkzeugmachers - sie sollte immer sauber, beschichtet und einsatzbereit sein.

Optimierung der Prozessparameter

Beim Formpressen von Gummi sind die Prozessparameter die "versteckten Hebel" hinter der Teilequalität und der einfachen Entformung. Ich habe mit Herstellern zusammengearbeitet, die jahrelange Klebeprobleme gelöst haben - nicht durch einen Wechsel des Gummis oder der Werkzeuge, sondern durch die Feinabstimmung ihrer Wärme-, Druck- und Entlüftungsprotokolle.

Hier sind die wichtigsten Bereiche, auf die Sie sich konzentrieren sollten:

1. Kontrolle von Vulkanisationstemperatur und -zeit

Ein zu hoher oder zu langer Wert kann die Mischung verbrennen. Zu niedrig oder zu kurz kann es zu einer Unterversorgung kommen.

- Überhärtung erhöht die Oberflächenhärte und Klebrigkeit durch übermäßige Vernetzung oder Ausblühungen.

- Unterhärtung hinterlässt klebrigen Gummi, der sich mit der Oberfläche der Form verbindet und beim Auswerfen Risse verursacht.

Benchmark: Beginnen Sie mit der vom Hersteller empfohlenen Aushärtekurve und führen Sie dann Testläufe bei ±5 °C und ±15 Sekunden durch, um den optimalen Wert zu ermitteln.

In unserer Anlage bei Kinsoe protokollieren wir die Temperaturabweichungen pro Charge und setzen sie mit der Trennleistung der Form in Beziehung - so können wir Drifts erkennen, bevor sie zu einem Problem werden.

2. Einspritz- oder Übertragungsdruck und Haltezeit einstellen

Für Transfer- oder Spritzgussverfahren:

- Übermäßiger Einspritzdruck können dünne Formteile verformen oder Gummi in Entlüftungsspalten drücken, was zu Verklebungen oder Graten führt.

- Übermäßig lange Wartezeiten kann zu einer Überkomprimierung des Gummis und einer schlechten Entformung führen.

Verwenden Sie stattdessen mehrstufige Druckprofile bei dem der Druck vor dem Ende der Aushärtung leicht reduziert wird - dadurch wird die Verformung der Form minimiert und die physikalische Einspannung verringert.

3. Feinabstimmung von Kühlrate und Entformungszeitpunkt

Die Abkühlung sollte schnell genug sein, um die Effizienz des Zyklus zu erhalten, aber nicht so schnell, dass sie innere Spannungen erzeugt:

- Schnelle Kühlung zu schnelles Auftragen von Gummi, was die Haftung auf der Form erhöht.

- Zu warme Entformung (über 90°C bei vielen Kautschuken) kann zu Oberflächenklebrigkeit führen.

Die richtige Strategie? Verwenden Sie kontrollierte Kühlung mit Wasserkanälen oder Thermoölkreisläufen und ermöglichen die Entformung von Teilen, die näher am Glasübergangspunkt des Gummis liegen, um einen saubereren Bruch zu erzielen.

4. Strategie zur Entlüftung von Schimmelpilzen verbessern

Lufteinschlüsse sind ein stiller Killer. Er:

- Führt zu Oberflächenunreinheiten und Brandflecken

- Verkohlt zu einem klebrigen Rückstand auf der Form

- Baut Druck auf, der die vollständige Füllung der Kavität verzögert und eine schlechte Freisetzung verursacht

Die Lösungen umfassen:

- Hinzufügen von Lüftungsschlitzen an kritischen Fließpunkten (0,01-0,03 mm tief)

- Vakuum-unterstütztes Gießen für hochviskose oder geschlossene Ausführungen

- Regelmäßige Lüftungsreinigungvor allem, wenn Sie Ruß oder mit Kieselerde gefüllte Verbindungen verwenden

Wichtiges Lernen: Eine bessere Entlüftung verbessert häufig sowohl die Qualität der Teile als auch die Entformung, ohne die Zykluszeit zu beeinträchtigen.

Optimierung der Gummirezeptur

Bei hartnäckigen Problemen mit dem Verkleben von Formen ist eines der ersten Dinge, die ich überprüfe, die Rezeptur der Mischung. Viele Klebeprobleme haben ihren Ursprung im Kautschuk selbst - von der Art und Weise, wie er entwickelt wurde, bis hin zum Verhalten der Zusatzstoffe während der Vulkanisation.

Hier sind einige wichtige Aspekte der Formulierung zu prüfen und anzupassen:

1. Migrierende Zusatzstoffe reduzieren oder ersetzen

Zusatzstoffe wie Weichmacher und Klebrigmacher können an die Oberfläche wandern während des Formens und hinterlässt einen klebrigen Film, der die Form verschmutzt.

- Wählen Sie hochmolekulare Weichmacher oder schwerflüchtige Prozessöle, um die Migration zu verringern.

- Verwenden Sie interne Schmiermittel wie Zinkstearat, Stearinsäure, oder Silikonwachse die die innere Gleitfähigkeit ohne übermäßige Oberflächenrückstände fördern.

Real-World Fix: Eine EPDM-Mischung, die wir bei Kinsoe optimiert haben, ersetzte ein aromatisches Öl durch einen synthetischen Ester, wodurch die Formverschmutzung reduziert und die Reinigungsintervalle von 500 auf 1.800 Zyklen verlängert wurden.

2. Gummisorte und Formmaterial aufeinander abstimmen

Nicht alle Gummis passen gleich gut zu allen Formoberflächen. Zum Beispiel:

- Silikongummis haften oft an poliertem Stahl, es sei denn, sie sind mit Fluorpolymer beschichtet.

- Fluorelastomere lassen sich in der Regel besser freisetzen, erfordern aber streng kontrollierte Temperatur- und Druckprofile.

Wenn Sie chronisch an einem Material festhalten, kann es effektiver sein, wenn Sie Umstellung auf eine Formulierung mit besserer Formverträglichkeit als mit Beschichtungen und Mitteln zu kämpfen.

3. Verwendung funktioneller Füllstoffe und Dispersionsmittel

Füllstoffe können über die Trennleistung einer Form entscheiden:

- Wählen Sie Ruß mit niedrigem Gefüge oder behandelte Kieselsäuren die die Verbundklebrigkeit verringern.

- Sicherstellen gleichmäßige Streuung Verwendung der richtigen Mischtemperaturen und -dauern - ungemischte Klumpen erhöhen die Oberflächenklebrigkeit.

- Erwägen Sie releasefördernde Füllstoffe wie Talkum oder Glimmer als Teil des Füllstoffsystems.

4. Einarbeitung von Trennmittelzusätzen

Einige interne Additive wirken als Opferstoffe, die während der Aushärtung leicht migrieren und eine Trennschicht bilden:

- Spezialwachse oder Additive auf Siloxanbasis kann den Bedarf an externen Formtrennmitteln verringern.

- Bei der Verwendung ist Vorsicht geboten - die Verwendung kann sich auf Nachbearbeitungsschritte wie Kleben oder Lackieren auswirken.

Vorsicht: Interne Trennmittel können Klebstoffe oder Beschichtungen beeinträchtigen - prüfen Sie immer die Kompatibilität mit nachgeschalteten Prozessen.

5. Balance Vernetzungsdichte

Eine hohe Vernetzungsdichte kann dazu führen:

- Eine steifere Oberfläche, die sich beim Entformen nicht verbiegt

- Überschüssige Oberflächenenergie, die die Adhäsion erhöht

Die Optimierung des Verhältnisses von Beschleuniger zu Schwefel oder der Peroxiddosierung kann helfen, das richtige Gleichgewicht zwischen Leistung und Verarbeitbarkeit zu finden.

Fallanalyse und praktische Erfahrung

Erfolgsgeschichten: Was in der Fabrikhalle wirklich funktioniert

Die Theorie ist zwar wichtig, aber nichts ist überzeugender, als zu sehen, wie diese Lösungen in der realen Welt funktionieren. Bei Kinsoe und bei unseren Partnern haben wir Dutzende von Optimierungen der Formtrennung umgesetzt - und die besten Ergebnisse kommen oft von kleinen, strategischen Verbesserungen.

Fall 1: Verringerung des Anhaftens durch optimierten Einsatz von Trennmitteln

Ein Hersteller medizinischer Silikonteile hatte mit hohen Ausschussraten aufgrund von Oberflächenrissen beim Entformen zu kämpfen. Die erste Reaktion war Erhöhung der Häufigkeit und Dicke des Trennsprays. Ironischerweise verschlimmerte dies das Problem und hinterließ Rückstände, die das Verkleben noch verstärkten.

Lösung:

Wir halfen ihnen bei der Umstellung von einem lösungsmittelbasierten Spray auf ein semi-permanentes Fluorpolymer-Trennmittelin Verbindung mit einem disziplinierten Anwendungsplan alle 30 Zyklen.

Ergebnis:

- Ablehnungsquote von 8% auf 1,5% gesunken

- Reduzierte Häufigkeit der Formreinigung durch 50%

- Die Qualität der Oberflächenbehandlung wurde verbessert und entspricht den FDA-Normen

"Die Verwendung von weniger Trennmitteln - wenn sie richtig eingesetzt werden - war weitaus wirksamer als der übermäßige Einsatz des falschen Mittels."

Fall 2: Erweiterung der Formbeschichtung spart wochenlange Ausfallzeiten

Ein Hersteller von Kfz-Dichtungen beschwerte sich über tägliche Schimmelpilzreinigung aufgrund von Mischungsablagerungen in den Ecken der Form. Ihre EPDM-Mischung interagierte mit mikroporösen Stahloberflächen.

Lösung:

Wir haben vorgeschlagen, eine Nickel-Phosphor-Beschichtung (Nedox) mit einer satinierten Oberfläche, optimiert für Temperaturwechselbeständigkeit und Abriebfestigkeit.

Ergebnis:

- 4-fache Steigerung der ununterbrochenen Produktionszyklen

- Verringerung des Reinigungsaufwands um über 70%

- Jährliche Wartungskosten für Schimmelpilze um fast $12.000 gesunken

Der Kunde bezeichnete es als "die billigste Aufrüstung mit dem größten Nutzen".

Fall 3: Entmystifizierung eines formelbasierten Klebeproblems

Ein Compoundeur, der kundenspezifische Gummiplatten herstellt, berichtete über zufällige Klebevorfälle in verschiedenen Formkavitäten, trotz gleichbleibender Temperaturen und Drücke.

Grundlegende Ursache:

Die Untersuchung ergab, dass das Problem auf folgende Ursachen zurückzuführen ist Schwankungen in der Dispersion des Füllstoffs von Charge zu Charge-insbesondere die Verklumpung von Kieselsäure und das Fehlen eines Dispersionsmittels.

Lösung:

Wir haben das Füllstoffsystem neu ausbalanciert und eine mit Silan behandelte Kieselsäure mit optimierten Mischprotokollen eingeführt.

Ergebnis:

- 100% Kavitätenertragsstabilität wiederhergestellt

- Einheitliche Oberflächenqualität in allen Kavitäten

- Keine Schimmelbildung bei über 1.000 Zyklen beobachtet

Häufige Fallstricke und Lösungen

Selbst erfahrene Schimmelpilzsanierer können in die üblichen Fallen tappen, die die Schimmelbildung verschlimmern. Die gute Nachricht ist, dass die meisten dieser Probleme vermeidbar sind, wenn man weiß, worauf man achten muss. Hier sind drei der häufigsten Probleme - und wie ich Kunden geholfen habe, sie zu lösen.

Fallstrick 1: Verwendung des falschen Formtrennmittels

Symptom: Klebrige Teile, Rückstände auf der Form, ungleichmäßige Entformung in den Kavitäten.

Grundlegende Ursache: Nichtübereinstimmung zwischen der Verbindung und der Entformungschemie.

- Silikonkautschuk zum Beispiel erfordert häufig Mittel auf Fluorpolymerbasis, während EPDM besser mit Formeln auf Wasserbasis funktioniert.

- Ein zu starkes Auftragen kann Filme hinterlassen, die auf die Form aufbackenDies führt zu Verschmutzungen und sogar zur Verunreinigung künftiger Teile.

Lösung:

- Führen Sie Kompatibilitätstests mit 2-3 Mittelarten unter Produktionstemperaturen durch.

- Einrichten einer kontrolliertes Anwendungsprotokoll (z. B. alle 20-30 Zyklen, mit einem präzisen Vernebelungsmuster).

Tipp: Behandeln Sie Formentrennung wie einen wichtigen Rohstoff - nicht wie ein nachträglicher Einfall.

Fallstrick 2: Vernachlässigung der Formgestaltung

Symptom: Gummi haftet an Trennfugen, Kanten oder Hinterschneidungen.

Grundlegende Ursache: Schlechte Abzugswinkel, scharfe Ecken oder unzureichende Entlüftung.

- Ohne mindestens eine 2°-5° TiefgangSelbst leicht klebriges Gummi lässt sich nicht sauber auswerfen.

- Blitzableiter und unbelüftete Zonen können Material ansammeln, aushärten und wie Mikroverankerungen wirken.

Lösung:

- Überprüfung von CAD-Modellen zur Optimierung der Kavitätengeometrie für die Entformung.

- Fügen Sie Mikroentlüftungen hinzu oder ändern Sie die Position der Auswerferstifte, um die Entformungskräfte gleichmäßig zu verteilen.

Ein paar Millimeter in der Formgestaltung können Hunderte von Stunden an Reinigungs- und Nacharbeitskosten sparen.

Fallstrick 3: Prozesseinstellungen auf Autopilot belassen

Symptom: Gelegentliches Steckenbleiben in derselben Form, obwohl keine offensichtlichen Oberflächenprobleme vorliegen.

Grundlegende Ursache: Die Aushärtungseinstellungen wurden nicht an die Variabilität der Mischung oder an Umweltveränderungen angepasst.

- Temperaturschwankungen oder Änderungen der Luftfeuchtigkeit können die Aushärtungsgeschwindigkeit verändern und die Oberflächenqualität beeinträchtigen.

- Wenn die Einstellungen von Charge zu Charge unverändert bleiben, führt dies zu kumulativer Fehler-besonders bei Mehrkavitätenwerkzeugen.

Lösung:

- Umsetzung Prozessüberwachung und regelmäßige Rekalibrierung.

- Verwenden Sie Temperatursensoren und validieren Sie die Aushärtungszeit alle 1-2 Wochen bei Hochleistungsanlagen.

Gelernte Lektion: Das Verkleben von Schimmelpilzen ist dynamisch - das sollten auch Ihre Einstellungen sein.

Zusammenfassung und Schlussempfehlungen

In diesem Leitfaden habe ich Sie durch die vielen Gesichter des Klebens von Formen beim Formpressen von Gummi geführt - von den Ursachen auf molekularer Ebene bis hin zu umsetzbaren Strategien in der Werkstatt. Hier ist, was ich nach Jahren der Unterstützung von Herstellern bei der Fehlersuche in diesem trügerisch komplexen Problem gelernt habe:

1. Schimmelpilzanhaftung ist ein multifaktorielles Problem

Es gibt kein Patentrezept. Kleben kann die Folge sein von:

- Migrierende Weichmacher in Ihrem Gummi

- Mikropitting auf der Oberfläche Ihrer Form

- Überhitzung durch schlechte Wärmekontrolle

- Einfach vergessen, ein Trennmittel erneut aufzutragen

Deshalb ist Ganzheitliche Diagnose-Die parallele Betrachtung von Material, Form und Prozess ist der Schlüssel.

2. Prävention muss proaktiv sein

Warten Sie nicht, bis Ihre Teile anfangen zu reißen oder Ihre Form verschmutzt.

- Formulierungsphase: Wählen Sie migrationsarme Additive und integrieren Sie interne Schmiermittel

- Entwurfsphase der Form: Anbringen von Abzugswinkeln, Optimierung der Entlüftung und Auswahl geeigneter Beschichtungen

- Produktionsphase: Kontinuierliche Anpassung von Aushärtezeit, Temperatur, Druck und Kühlprofilen

Goldene Regel: Wenn Sie während der Produktion Fehler ausbessern, sind Sie bereits im Rückstand.

3. Die Prozessoptimierung wird fortgesetzt

Das Verkleben von Schimmelpilzen ist nicht statisch - es entwickelt sich mit:

- Alternde Schimmelpilze

- Veränderte Umgebungsbedingungen

- Variabilität in der Zusammensetzung von Lieferanten zu Lieferanten

Entwicklung einer Kultur der routinemäßige Prozessaudits, Forminspektionen und Rezepturüberprüfungen um dem Problem einen Schritt voraus zu sein.

Endgültiger Aktionsleitfaden

Um das Anhaften von Schimmel wirksam zu verhindern:

- ✅ Überprüfen Sie Ihre derzeitigen Trennmittel und Wartungszyklen für Formen

- ✅ Überprüfen Sie Ihre Formgeometrie auf Hinterschneidungen, Entlüftungen und Entformungsschrägen

- ✅ Überprüfen Sie Ihre Zusammensetzung auf migrationsanfällige Inhaltsstoffe

- ✅ Prozessparameter protokollieren und Anomalien im Zeitverlauf verfolgen

- ✅ Schulung des Bedienpersonals im Hinblick auf die besten Praktiken beim Reinigen, Sprühen und Entformen

"Bei der Lösung von Schimmelpilzproblemen geht es nicht um Glück, sondern darum, zu wissen, wo man suchen und den richtigen Hebel ansetzen muss."

Wenn Sie mit hartnäckigen Problemen bei der Veröffentlichung zu kämpfen haben oder ein neues Gummiformguss Ich würde mich freuen, weitere Einblicke zu geben. Sie können mich gerne kontaktieren über Kinsoe oder erreichen Sie mich direkt unter contact@kinsoe.com

Riferimenti: