I. Einleitung

Gummischläuche sind die unbesungenen Helden, die für den reibungslosen Betrieb in vielen Branchen sorgen. Vom Kraftstofftransport in Automotoren bis hin zum Transport von Chemikalien in Fabriken halten diese flexiblen Komponenten die Sicherheits-, Effizienz- und Haltbarkeitsstandards in einer Vielzahl von Anwendungen aufrecht.

In meiner langjährigen Erfahrung bei KINSOE habe ich aus erster Hand erfahren, wie die Wahl des richtigen Gummischlauchs über Erfolg oder Misserfolg eines Systems entscheiden kann. Die falsche Auswahl kann zu vorzeitigem Versagen, unerwarteten Ausfallzeiten oder sogar zu Sicherheitsrisiken führen - wohingegen ein gut gewählter Schlauch die Zuverlässigkeit erhöhen und die Wartungskosten erheblich senken kann.

Wer sollte dies also lesen? Wenn Sie ein Beschaffungsmanager, ein Gerätehersteller oder ein Wartungsleiter sind, der sich mit der Auswahl des richtigen Schlauchs für seine Bedürfnisse herumschlägt, ist dieser Leitfaden genau das Richtige für Sie. Ganz gleich, ob Sie mit lebensmittelechtem Silikon, EPDM für den Bau oder Hochtemperatur-Viton für aggressive Chemikalien zu tun haben - ich werde Sie durch alle kritischen Aspekte des Schlauchauswahlprozesses führen.

Dieser Blog bietet Ihnen folgende Vorteile:

- Eine vollständige Checkliste zur Anpassung der Schlauchtypen an die Anwendungsumgebung

- Einblicke in den Materialvergleich zur Auswahl kostengünstiger, leistungsstarker Optionen

- Praktische Auswahltipps zur Vermeidung häufiger Beschaffungsfehler

Beginnen wir mit dem ersten Schritt, der Definition Ihrer Anwendungsanforderungen.

II. Verstehen Sie Ihre Anwendungsbedürfnisse

Bevor Sie sich mit Materialoptionen oder Konstruktionsspezifikationen befassen, ist der wichtigste Schritt, die tatsächlichen Einsatzbedingungen vollständig zu verstehen. Dabei geht es nicht nur darum, zu wissen, was durch den Schlauch fließt - es geht darum, alle umweltbedingten und mechanischen Herausforderungen zu identifizieren, denen der Schlauch ausgesetzt ist. So gehe ich vor, wenn ich meine Kunden berate:

1. Anwendungsumgebung

Beginnen Sie mit der Evaluierung des Arbeitsumfelds. Ein Schlauch, der in Innenräumen gut funktioniert, kann schnell versagen, wenn er rauem Wetter oder UV-Strahlung ausgesetzt ist. Beachten Sie diese wichtigen Faktoren:

- Temperaturbereich:

Bestimmen Sie sowohl die Höchst- als auch die Mindesttemperaturen, denen der Schlauch ausgesetzt sein wird. Silikonschläuche sind zum Beispiel ideal für Umgebungen mit hoher Hitze, während EPDM besser für kalte Außenbedingungen geeignet ist. - Verwendung Standort:

Ist der Schlauch in Betrieb drinnen oder draußen? Wird es in einem fester Standort oder ständiger Bewegung unterworfen? - Umweltexposition:

Denken Sie an die UV-Strahlung, Ozon, Feuchtigkeit, Stauboder die Einwirkung von Ölen oder Chemikalien in der Luft. Diese können bestimmte Gummisorten mit der Zeit zersetzen, wenn das falsche Material gewählt wird.

💡 Für den Außenbereich oder ozonreiche Umgebungen wird EPDM aufgrund seiner hervorragenden Witterungsbeständigkeit häufig bevorzugt.

2. Übertragenes Medium

Sie müssen eindeutig die Art der Medien die durch den Schlauch fließt - dies hat direkte Auswirkungen auf die Materialverträglichkeit und die Zertifizierungsanforderungen:

- Gas, Flüssigkeit oder Feststoff:

Unterschiedliche Strömungszustände führen zu unterschiedlichen Reibungs- und mechanischen Belastungen. - Chemische Eigenschaften:

Trägt der Schlauch ätzende Flüssigkeiten, Öle, Lösungsmittel oder Säuren? NBR eignet sich hervorragend für Öl, während Viton besser mit starken Säuren und Lösungsmitteln zurechtkommt. - Anforderungen der Industrie:

Wenn Sie in Lebensmittel, Arzneimittel oder medizinische Produkte Industrien, stellen Sie sicher, dass der Schlauch mit FDA, LFGB, oder USP Klasse VI Zertifizierungen.

📌 Übersehen Sie niemals die chemische Verträglichkeit - sie ist einer der Hauptgründe für ein vorzeitiges Versagen von Schläuchen.

3. Mechanische Anforderungen

Neben dem, was durch den Schlauch fließt, müssen Sie auch die physikalischen Anforderungen Ihres Systems berücksichtigen:

- Druck und Belastung:

Hält der Schlauch einem hohen Innendruck oder Vakuum stand? Möglicherweise sind verstärkte Schichten erforderlich. - Flexibilitätsbedürfnisse:

Umfasst Ihr System Biegen, Aufrollen oder ständige Bewegung? Silikon und Naturkautschuk bieten eine bessere Flexibilität, aber einige Anwendungen erfordern eine definierte Mindestbiegeradius. - Abriebfestigkeit oder Vibrationsfestigkeit:

Wird der Schlauch geschleppt, verdreht, oder an Oberflächen gerieben? Brauchen Sie es, um zu tolerieren wiederholte mechanische Stöße oder Vibrationen?

Durch die Beantwortung dieser Fragen können Sie viele ungeeignete Optionen herausfiltern und sich für Schläuche entscheiden, die für Ihre Umgebung und Ihre Leistungsanforderungen entwickelt wurden.

III. Gängige Gummimaterialien und ihre idealen Verwendungszwecke

Sobald Sie Ihre Anwendungsanforderungen umrissen haben, besteht der nächste Schritt darin, diese Anforderungen mit dem richtigen Gummimaterial abzustimmen. Jede Gummisorte hat ihre eigenen Stärken und Grenzen. Im Laufe der Jahre habe ich bei KINSOE Kunden bei der Auswahl des richtigen Gummis geholfen, indem ich mich auf die chemische Kompatibilität, die Temperaturbeständigkeit und die mechanischen Anforderungen konzentriert habe. Hier ist eine Kurzreferenz, die auf realen Anwendungen basiert:

1. Nitrilkautschuk (NBR)

Am besten geeignet für: Öl- und Kraftstoffbeständigkeit

Temperaturbereich: -40°C bis +120°C

NBR wird häufig in Automobil- und Industrieschläuchen verwendet, die erdölbasierte Produkte transportieren. Es bietet ausgezeichnete Beständigkeit gegen Öle, Fette und KraftstoffeEs ist jedoch nur begrenzt wetter- und ozonbeständig und daher eher für Innenräume oder geschützte Umgebungen geeignet.

✅ Ideal für Kfz-Kraftstoffleitungen und Ölförderschläuche.

2. Ethylen-Propylen-Dien-Monomer (EPDM)

Am besten geeignet für: Wetter-, Ozon-, Dampf- und Wasserbeständigkeit

Temperaturbereich: -50°C bis +150°C

EPDM ist das bevorzugte Material für im Freien oder am Wasser Anwendungen. Es ist sehr widerstandsfähig gegen UV-Strahlen, Ozon, Dampf und polare Substanzen wie Wasser und Glykol. Deshalb wird es oft verwendet in Bauablaufsysteme oder Kühlkreisläufe.

📌 EPDM-Schläuche werden häufig in HLK-Anlagen und als Wasserschläuche für den Außenbereich verwendet.

3. Chloropren-Kautschuk (CR oder Neopren)

Am besten geeignet für: Mäßige Öl-, Flammen- und Wetterbeständigkeit

Temperaturbereich: -40°C bis +100°C

Chloropren schafft ein Gleichgewicht zwischen mechanische Festigkeit und chemische Beständigkeit. Es ist selbstverlöschend und widersteht der Ausbreitung von Flammen, was es geeignet macht für Schweißschläuche oder sicherheitskritische Umgebungen.

🔥 Wird für Anwendungen verwendet, die eine grundlegende Ölbeständigkeit mit zusätzlicher Flammhemmung erfordern.

4. Silikongummi

Am besten geeignet für: Hochtemperatur- und lebensmitteltaugliche Anwendungen

Temperaturbereich: -60°C bis +200°C

Silikon zeichnet sich durch seine Wärmestabilität, Ungiftigkeitund Flexibilität. Es ist die bevorzugte Wahl in Medizintechnik, Lebensmittel- und Getränkeindustrie wo Hygiene und Hitzebeständigkeit entscheidend sind.

🍽️ Häufig in peristaltischen Pumpen, Kaffeemaschinen und pharmazeutischen Produktionslinien.

5. Fluorelastomer (Viton®)

Am besten geeignet für: Chemikalien- und Hochtemperaturbeständigkeit

Temperaturbereich: -20°C bis +250°C

Wenn Sie mit aggressive Chemikalien, Kraftstoffmischungenoder brauchen Top-Tier WärmebeständigkeitViton ist die Investition wert. Es wird häufig verwendet in chemische Verarbeitungsanlagen, Flugzeugund leistungsstarke Motoren.

⚠️ Am besten geeignet für kritische Systeme, bei denen ein Ausfall nicht in Frage kommt.

6. Naturkautschuk (NR)

Am besten geeignet für: Hohe Elastizität und Abriebfestigkeit

Temperaturbereich: -50°C bis +90°C

Naturkautschuk wird immer noch wegen seiner ausgezeichnete mechanische Festigkeit, Rückprallund Abriebfestigkeit. Es ist jedoch nicht chemikalien- und witterungsbeständig, was seine Verwendung auf folgende Bereiche beschränkt trockene, innenliegende mechanische Systeme.

🛠️ Hervorragend geeignet für den Transport von trockenen Schüttgütern, Luft und nicht-korrosiven Flüssigkeiten.

Erinnern Sie sich: Bei der Wahl des richtigen Materials geht es nicht nur um chemische Beständigkeit, sondern auch um Kosteneffizienz, Complianceund Lebenserwartung unter Ihren spezifischen Arbeitsbedingungen.

Schauen wir uns nun den Aufbau des Schlauchs an.

IV. Gummischlauchkonstruktion und Parameterauswahl

Selbst das richtige Material kann versagen, wenn die Schlauchstruktur nicht den mechanischen und dimensionellen Anforderungen Ihres Systems entspricht. In meiner Beschaffungspraxis habe ich festgestellt, dass das Verständnis der Schlauchzusammensetzung genauso wichtig ist wie die Kenntnis des Gummityps. Im Folgenden erläutere ich, wie ich die technischen Daten bei der Produktbewertung aufschlüssle:

1. Abmessungen und Dicke

Jeder Schlauch muss den physikalischen Gegebenheiten Ihrer Anlage entsprechen. Vergewissern Sie sich, dass die folgenden Punkte geklärt sind:

- Innendurchmesser (ID): Bestimmt die Durchflusskapazität. Ein zu geringer Innendurchmesser erhöht den Druckabfall; ein zu großer Innendurchmesser kann die Fließgeschwindigkeit verringern.

- Äußerer Durchmesser (OD) und Wanddicke: Entscheidend für die Kompatibilität mit Klemmen und Fittings und für die Druckkapazität.

- Länge: Sie sollten ausreichend Spielraum lassen, ohne unnötige Überschreitung. Fragen Sie die Lieferanten nach Kundenspezifische Schnittlängen und Toleranzen.

🧠 Tipp: Verlassen Sie sich nicht auf die Nennmaße, sondern erkundigen Sie sich bei Ihrem Lieferanten nach den genauen Abmessungen oder fordern Sie eine technische Zeichnung an.

2. Entwurf der Bewehrungsschicht

Die Bewehrungsschicht ist die Muskel eines Gummischlauchs, damit er Druck, Vakuum oder mechanischer Belastung standhält. Je nach Druck oder Bewegung in Ihrem System können Sie wählen zwischen:

- Textilgeflecht: Leicht und flexibel, gut geeignet für Anwendungen mit niedrigem bis mittlerem Druck.

- Stahldrahtgeflecht: Bietet eine hohe Zugfestigkeit und bessere Druckbeständigkeit. Am besten geeignet für Hochdruck- oder Hydrauliksysteme.

- Spiralförmige Drahtlagen: Für extrem hohe Druck- oder Saugsysteme, insbesondere in der Industrie und im Chemietransport.

- Kombinierte Strukturen: Einige Schläuche kombinieren Spiral- und Flechtschichten zum Ausgleich Flexibilität und Berstdruck.

🔍 Die Verstärkungsschicht hat einen erheblichen Einfluss auf die Kosten - Überengineering kann den Preis in die Höhe treiben, ohne dass ein Mehrwert entsteht.

3. Endanschlüsse und Armaturen

Oft wird übersehen, dass die Verbindungsmethode die Fehlerstelle wenn sie nicht übereinstimmen. Bestimmen Sie:

- Fitting Typ: Werden Sie Stecknippel-, Gewinde-, Camlock-, Flansch- oder Schnellkupplungsanschlüsse verwenden?

- Kompatibilität der Materialien: Sollte der Anschluss je nach Medium aus Edelstahl, Messing oder Kunststoff bestehen?

- Individuelle Terminierungsbedürfnisse: Benötigen Sie vorinstallierte Kupplungen, gewellte Hülsen, oder vulkanisierte Enden für auslaufsichere Leistung?

💡 Vergewissern Sie sich immer, dass die Größe des Anschlussstücks mit dem Innen- und Außendurchmesser Ihres Schlauchs übereinstimmt. Eine Nichtübereinstimmung kann zu Lecks oder Unterbrechungen unter Druck führen.

Durch eine sorgfältige Festlegung der Schlauchabmessungen, der Verstärkungskonstruktion und des Anschlusstyps können Sie die Systemsicherheit deutlich erhöhen und die Lebensdauer verlängern.

V. Fallstudien zur Anwendung in der Industrie

Gummischläuche sind keine Einheitsgröße. Die Anwendungsumgebung bestimmt nicht nur das Material, sondern auch die Anforderungen an Struktur, Zertifizierung und Haltbarkeit. Im Folgenden finden Sie Beispiele aus der Praxis, die zeigen, wie verschiedene Branchen ihre Schläuche auswählen - und was jeden Fall einzigartig macht.

1. Automobilindustrie - Kraftstoff- und Kühlmittelsysteme

Automobilhersteller benötigen Schläuche, die schwankenden Temperaturen, Motorvibrationen und chemischer Belastung standhalten. Für Kraftstoffleitungen und den Öltransport ist Nitrilkautschuk (NBR) mit Textil- oder Drahtverstärkung aufgrund seiner hervorragenden Ölbeständigkeit und mechanischen Festigkeit üblich. Für den Kühlmittelkreislauf werden häufig EPDM-Schläuche verwendet, da sie hitze- und frostbeständig sind.

Typische Spezifikationen:

- Ölbeständigkeit: Hoch

- Druckstufe: Mittel bis hoch

- Hitzebeständigkeit: 120-150°C

- Verstärkung: Geflochten oder spiralförmig

Beispiel:

Ein Kunde, der Motorenteile herstellt, benötigte einen Schlauch für Kraftstoffleitungen mit Turbolader. Wir lieferten einen kundenspezifisch extrudierten NBR-Schlauch mit einer Stahldrahtumflechtung, der sowohl die SAE- als auch die ISO-Normen für Kraftfahrzeuge erfüllte.

2. Chemische Industrie - Transport von Säuren und Laugen

Chemieanlagen gehören zu den rauesten Bedingungen. Schläuche müssen hier korrosive Medien bewältigen und gleichzeitig ihre strukturelle Integrität unter Druck aufrechterhalten. Fluorelastomer (Viton) und EPDM sind je nach Chemikalientyp beliebt.

Typische Spezifikationen:

- Chemische Beständigkeit: Kritisch

- Zertifizierung: RoHS, REACH

- Temperatur: -20 bis +200°C

- Verstärkung: Mehrere Lagen mit statisch-dissipativen Auskleidungen

Beispiel:

Ein südostasiatischer Kunde benötigte Schläuche für den Transport von Schwefelsäure. Wir schlugen einen mehrlagigen Viton-Schlauch mit einer EPDM-Außenhülle für zusätzlichen Witterungsschutz und einer Stahldrahteinlage zur Druckkontrolle vor.

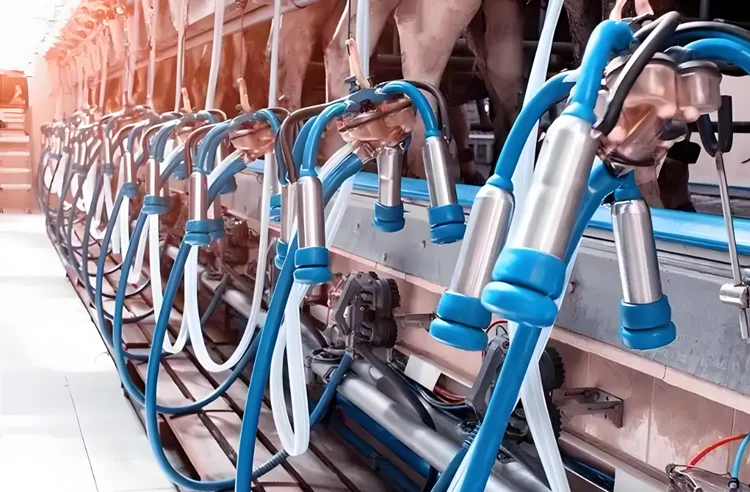

3. Lebensmittel- und medizinische Industrie - Hygienetransfer

Wenn es auf Hygiene und die Einhaltung von Vorschriften ankommt, sind platingehärtete Silikonschläuche die erste Wahl. Sie sind ungiftig, geruchlos und entsprechen den FDA-, LFGB- und USP Class VI-Normen. Diese Schläuche müssen auch häufigen Sterilisationszyklen standhalten.

Typische Spezifikationen:

- Zertifizierungen: FDA, LFGB, USP Klasse VI

- Temperatur: -60 bis +200°C

- Geruchs-/Geschmacksübertragung: Minimal

- Verstärkung: Wahlweise Polyester oder Draht

Beispiel:

Ein europäischer Getränkehersteller benötigte einen lebensmittelechten Schlauch, der der Pasteurisierung bei hohen Temperaturen standhalten konnte. Wir lieferten einen platingehärteten Silikonschlauch mit glatten Innenwänden, um die Ansammlung von Bakterien zu verhindern.

4. Bauindustrie - Entwässerung und Abdichtung

Im Hoch- und Tiefbau werden Gummischläuche zur Wasserableitung, Abdichtung oder Schwingungsdämpfung eingesetzt. EPDM ist aufgrund seiner Witterungs- und Ozonbeständigkeit am besten geeignet.

Typische Spezifikationen:

- Widerstandsfähigkeit: UV, Ozon, extreme Temperaturen

- Wandstärke: Dick für Haltbarkeit

- Länge: Kundenspezifischer Zuschnitt in großen Mengen

Beispiel:

Für ein Tunnelprojekt im Nahen Osten wurden lange EPDM-Schläuche zur Kanalisierung von Abflusswasser benötigt. Wir lieferten lose Rollen mit vormarkierten Schnittführungen für die Montage vor Ort.

5. Maschinen und Anlagen - Schmierung und pneumatische Leitungen

Gerätehersteller verwenden häufig Gummischläuche für den Öltransport, Vakuumleitungen oder Druckluftsysteme. NBR oder CR mit verstärkter Umflechtung gewährleistet Sicherheit und Flexibilität unter dynamischen Bedingungen.

Typische Spezifikationen:

- Druckstufe: Mäßig

- Biegeradius: Klein

- Verträglichkeit: Öle und Druckluft

Beispiel:

Ein japanischer CNC-Hersteller benötigte einen flexiblen Luftschlauch für seine Roboterarme. Wir lieferten einen kompakten CR-Gummischlauch mit geringem Biegeradius und Knickschutzverstärkung.

Jede Branche hat spezifische Anforderungen, und der beste Gummischlauch bietet ein ausgewogenes Verhältnis zwischen Leistung, Sicherheit, Konformität und Kosten. Als Nächstes erläutere ich Ihnen, wie Sie die Qualität von Schläuchen beurteilen und auf welche Standards Sie achten sollten.

VI. Leistungsbewertung und Prüfstandards

Bei der Zuverlässigkeit von Gummischläuchen geht es nicht nur um Angaben auf dem Papier - sie muss durch strenge Leistungstests validiert werden. Bei meiner Arbeit mit globalen Kunden legen wir stets Wert darauf, die Qualität der Schläuche anhand anerkannter Standards und messbarer Indikatoren zu bestätigen. Ich empfehle Ihnen, die Leistung zu bewerten, bevor Sie eine Kaufentscheidung treffen.

1. Wichtige Leistungskennzahlen

Um eine langfristige Funktionalität zu gewährleisten, sollten Sie auf diese kritischen Schlaucheigenschaften achten:

- Temperaturbeständigkeit

Testen Sie die Fähigkeit des Schlauchs, innerhalb des erforderlichen Temperaturbereichs zu funktionieren. Silikon und Viton eignen sich hervorragend für Umgebungen mit hoher Hitze, während EPDM sowohl für heiße als auch für kalte Bedingungen geeignet ist. - Druckbeständigkeit

Schläuche sollten getestet werden auf Arbeitsdruck und Berstdruck. Der Arbeitsdruck ist der maximale Betriebsdruck, in der Regel mit einem Sicherheitsfaktor von 3:1 oder 4:1. - Chemische Verträglichkeit

Vergewissern Sie sich, dass das Material des Schlauchs chemisch beständig ist, wenn es Ölen, Säuren oder Lösungsmitteln ausgesetzt wird, die in Ihrer Anwendung verwendet werden. - Alterung und Verwitterung

UV-Strahlung, Ozon und Feuchtigkeit können Gummi mit der Zeit zersetzen. EPDM und CR bieten in der Regel bessere Alterungseigenschaften als Naturkautschuk. - Flexibilität und Biegeradius

Wenn ein Schlauch wiederholt aufgerollt oder bewegt werden muss, ist seine Flexibilität unter Belastung zu prüfen, um Ermüdungsrisse oder Zusammenbruch zu vermeiden.

2. Schätzung der Nutzungsdauer

Ein gut ausgelegter Schlauch sollte seine Leistung über die gesamte erwartete Lebensdauer beibehalten. Nutzungsdauer. Zu den Faktoren, die die Lebenserwartung beeinflussen, gehören:

- Zyklische Belastung (Druckschwankungen, Biegung)

- Exposition gegenüber extremen Temperaturen

- Reaktivität der Medien

- Installationsstress

Um die tatsächliche Leistung abzuschätzen, bieten einige Anbieter beschleunigte AlterungstestsDabei wird eine jahrelange Nutzung in kürzerer Zeit simuliert, um die Lebensdauer genauer vorherzusagen.

3. Industrienormen und Zertifizierungen

Zuverlässige Lieferanten sollten Prüfberichte und Zertifizierungen von anerkannten Behörden vorlegen. Diese Normen belegen, dass die Schläuche den Sicherheits-, Umwelt- und Hygienestandards entsprechen.

Hier sind die häufigsten:

| Standard | Beschreibung |

|---|---|

| ISO 2398 / ISO 1403 | Internationale Normen für Druck und Leistung von Schläuchen |

| SAE J30 / J20 | Automobilschlauchnormen für Kraftstoff-, Vakuum- und Kühlmittelsysteme |

| FDA / LFGB / USP Klasse VI | Erforderlich für Lebensmittel- und pharmazeutische Silikonschläuche |

| RoHS / REACH | Einhaltung der Umweltvorschriften (Einschränkung von Schadstoffen) |

| GB/T-Normen | Die nationalen Normen Chinas sind oft an die entsprechenden ISO-Normen angeglichen |

Fordern Sie immer eine vollständige Dokumentation an - einschließlich Sicherheitsdatenblättern, Konformitätsbescheinigungen und Prüfberichten -, um die Qualität zu überprüfen, bevor Sie einen Großauftrag erteilen.

Um eine sichere und langlebige Wahl zu treffen, ist es wichtig zu wissen, wie ein Schlauch unter realen Bedingungen funktioniert - gestützt durch standardisierte Tests. Als Nächstes werden wir einige häufige Auswahlfehler aufdecken und zeigen, wie man sie vermeiden kann.

VII. Häufige Fehler bei der Auswahl und wie sie zu vermeiden sind

Selbst erfahrene Einkäufer tappen bei der Auswahl von Gummischläuchen manchmal in Fallen. Im Laufe der Jahre habe ich zahllose Fälle untersucht, in denen kleine Versehen zu großen Problemen führten - undichte Stellen, Systemausfälle oder kostspielige Ersatzbeschaffungen. Im Folgenden finden Sie die häufigsten Auswahlfehler, auf die ich gestoßen bin, sowie praktische Ratschläge, wie Sie sie vermeiden können.

1. Nur auf den Preis fokussieren und die Leistung ignorieren

Es ist verlockend, sich für die günstigste Option zu entscheiden, insbesondere bei Großeinkäufen. Aber ein Schlauch, der auf den ersten Blick billig erscheint, hat möglicherweise einen kürzere Lebensdauer, geringere Toleranz oder nicht konforme Materialien-kosten auf lange Sicht aufgrund von Wartung und Ausfallzeiten weitaus mehr.

Vermeiden Sie es durch:

- Anforderung von Prüfberichten oder Zertifizierungen

- Vergleich der Lebenszeitkosten, nicht nur des Stückpreises

- Klärung der Arbeitsbedingungen mit dem Lieferanten vor der Zusage

2. Chemische Kompatibilität ignorieren

Einer der häufigsten Gründe für ein vorzeitiges Versagen von Schläuchen ist Medienunverträglichkeit. Selbst Spuren von Lösungsmitteln oder Öl können Materialien wie EPDM oder NR zersetzen. Viele Kunden prüfen nicht, ob die genaue chemische Bezeichnung und Konzentration vor der Bestellung.

Vermeiden Sie es durch:

- Überprüfung der chemischen Verträglichkeitstabellen für den Kautschuktyp

- Erkundigung beim Lieferanten nach Referenzen für ähnliche Fälle

- Durchführung eines kurzzeitigen Immersionstests bei Unsicherheiten

3. Übersehene Fehlanpassungen bei Ausstattung und Zubehör

Ein Schlauch und seine Armaturen sind ein System.falsch ausgerichtete Durchmesser, inkompatible Gewinde oder falsche Druckstufen kann zu Leckagen oder Ablösungen führen. Ich habe schon erlebt, dass Kunden Schläuche bestellt haben, die nicht richtig gepresst werden konnten, weil die Wandstärke für ihre Anschlüsse zu groß war.

Vermeiden Sie es durch:

- Bestätigung der genauen Art und Größe der benötigten Beschläge

- Austausch von Armaturenzeichnungen oder Fotos mit dem Schlauchlieferanten

- Frage, ob der Lieferant vormontierte oder geprüfte Baugruppen anbietet

4. Unvollständige Umweltprüfung

Manchmal vergessen Käufer zu berücksichtigen UV-Belastung, mechanische Abnutzung oder Vibration in der Betriebsumgebung. Dies kann dazu führen, dass Schläuche im Laufe der Zeit reißen, verhärten oder sich lockern.

Vermeiden Sie es durch:

- Auflistung aller Expositionsrisiken (Wetter, Staub, Bewegung usw.)

- Wahl von Gummimaterialien wie EPDM oder CR, die alterungs- und abriebfest sind

- Verwendung von Schutzhüllen oder Frässchellen in stark beanspruchten Bereichen

5. Schätzung der Größenordnung ohne technische Verifizierung

Ein Schlauch, der sogar 1-2 mm im Durchmesser oder zu kurz unter Druck können den Durchfluss oder die Integrität der Anschlüsse beeinträchtigen. Ich habe einmal mit einem Kunden gearbeitet, der ein perfektes Design hatte, aber auf der Grundlage alter Spezifikationen bestellte und am Ende Schläuche erhielt, die nicht für das aktualisierte System geeignet waren.

Vermeiden Sie es durch:

- Präzise Messung von ID, OD und Länge

- Aufforderung an den Lieferanten, die Toleranzbereiche zu bestätigen

- Überprüfung von Systemzeichnungen vor der Fertigstellung von Spezifikationen

Unterm Strich: Vermeiden Sie Abkürzungen bei der Bewertung und Kommunikation. Die Auswahl von Gummischläuchen ist eine technische Aufgabe - eine, die ein gründliches Verständnis nicht nur des Produkts, sondern auch des Systems erfordert, für das es eingesetzt wird.

Als Nächstes werde ich Ihnen zeigen, wie Sie Ihre Anforderungen organisieren und den Beschaffungsprozess effizienter gestalten können.

VIII. Auswahltipps und Beschaffungsablauf

Bei der Wahl des richtigen Gummischlauchs geht es um mehr als nur um die Auswahl eines Produkts aus einem Katalog - es geht um systematische Bewertung, klare Kommunikation und intelligente Stichproben. Nachfolgend finden Sie den schrittweisen Beschaffungsablauf, den ich Beschaffungsexperten empfehle, die das Risiko verringern und den Wert maximieren möchten.

1. Erstellen Sie eine detaillierte Anforderungs-Checkliste

Bevor Sie sich an Lieferanten wenden, sollten Sie Ihre technischen Anforderungen in einem einzigen Dokument zusammenfassen. Dies hilft, Missverständnisse zu vermeiden und beschleunigt die Angebotserstellung.

Einschließen:

- Art und Konzentration des Mediums

- Temperatur- und Druckbereich

- Innen- und Außendurchmesser

- Erforderliche Zertifizierungen (z. B. FDA, RoHS)

- Art und Länge der Verbindung

- Art der Verstärkung, falls erforderlich

- Umweltbedingungen (UV, Abrieb, Vibration)

Ein klarer Anforderungskatalog zeigt den Lieferanten, dass Sie professionell sind, und führt oft zu besseren Leistungen und Preisen.

2. Bewertung der Fähigkeiten der Lieferanten

Nicht alle Schlauchhersteller sind gleich. Suchen Sie nach Partnern mit starken Qualitätssystemen, Anpassungsmöglichkeiten und transparenter Dokumentation.

Wichtige Bewertungspunkte:

- ISO-, FDA- oder andere relevante Zertifizierungen

- Interne Testmöglichkeiten

- Unterstützung für kundenspezifische Größen und Anschlüsse

- Flexibilität bei der Mindestbestellmenge (MOQ)

- Fallstudien oder frühere Kundenreferenzen

Profi-Tipp: Wählen Sie Anbieter wie KINSOE, die Folgendes bieten schneller Prototypenbau-Wir liefern innerhalb von 5 Tagen Muster, damit die Käufer Passform und Leistung vor der Massenproduktion beurteilen können.

3. Entscheiden Sie sich zwischen individuellen und Standardprodukten

Standard-Schläuche sind billiger und schneller zu beschaffen, erfüllen aber möglicherweise nicht die speziellen Anforderungen. Kundenspezifische Schläucheermöglichen dagegen eine präzise Leistungsanpassung.

Verwenden Sie maßgeschneiderte Lösungen, wenn:

- Enge Platzverhältnisse, Biegeradien oder Installationsanforderungen bestehen

- Ihre Medien sind aggressiv oder sehr spezifisch

- Zertifizierungen oder regionale Standards sind obligatorisch

Verwenden Sie Standardprodukte, wenn:

- Die Zeit ist knapp

- Die Anwendung ist allgemein oder unkritisch

- Sie können Ihr System an die verfügbaren Größen anpassen

4. Musterprüfung vor der Massenbestellung

Verzichten Sie niemals auf Mustertests. Das ist Ihre Chance, die Materialkompatibilität, die Integrität der Verbindungen und die Flexibilität in der Praxis zu überprüfen.

Checkliste für die Prüfung von Proben:

- Visuelle und dimensionale Prüfung

- Prüfung von Trocken- und Nassmedien

- Kompatibilität mit Armaturen und Schellen

- Beständigkeit unter simuliertem Druck und simulierter Temperatur

5. Bestätigen Sie die Verpackungs-, Liefer- und Nachverkaufsbedingungen

Vergewissern Sie sich, dass die endgültige Bestellung Folgendes enthält:

- Ordnungsgemäße Kennzeichnung und Schutzverpackung von Schläuchen

- Versandart und geschätzte Vorlaufzeit

- Umtausch- oder Rückgaberecht für mangelhafte Waren

- Technische Unterstützung bei der Installation oder Fehlersuche

Eine klare Vereinbarung über diese Punkte vermeidet unnötige Streitigkeiten und Verzögerungen im weiteren Verlauf.

IX. Schlussfolgerung

Gummischläuche mögen wie einfache Komponenten erscheinen, aber in industriellen Systemen spielen sie eine entscheidende Rolle bei der Gewährleistung Sicherheit, Effizienz und Leistungsstabilität. Von Kraftstoffleitungen für Kraftfahrzeuge bis hin zu lebensmitteltauglichen Transferschläuchen - die richtige Schlauchauswahl kann kostspielige Ausfallzeiten, Produktverunreinigungen und sogar Sicherheitsrisiken verhindern.

Ich hoffe, Sie nehmen aus diesem Leitfaden Folgendes mit:

- Beginnen Sie mit Ihrer Bewerbung-Verständnis für die Umgebung, die Medien und die mechanischen Anforderungen, bevor Sie sich Produkte ansehen.

- Das Material anpassen-Wählen Sie den Gummityp, der für Ihren Anwendungsfall ein ausgewogenes Verhältnis zwischen Leistung, Kompatibilität und Kosten bietet.

- Struktur nicht vernachlässigen-Verstärkungsschichten, Passgenauigkeit und Maßtoleranzen sind ebenso wichtig wie das Grundmaterial.

- Verlassen Sie sich auf Prüfung und Zertifizierung-sind Ihre beste Verteidigung gegen vorzeitiges Versagen oder Nichteinhaltung.

- Verwenden Sie einen strukturierten Sourcing-Workflow-Detaillierte Anforderungs-Checklisten, Lieferantenüberprüfung und Stichproben vor der Bestellung sind entscheidend.

Unter KINSOEhaben wir Kunden aus den verschiedensten Branchen unterstützt, indem wir nicht nur Schläuche, sondern komplette Lösungen anbieten, Maßgeschneiderte Lösungen unterstützt durch technisches Fachwissen und reaktionsschnellen Service. Wenn Sie Ihre Beschaffung von Gummischläuchen vereinfachen möchten oder Hilfe bei der Auswahl der richtigen Konstruktion für Ihr System benötigen, helfe ich Ihnen gerne.

Gummischläuche können flexibel sein - aber Ihre Auswahlstrategie sollte es nicht sein. Wählen Sie auf der Grundlage von Fakten, nicht von Annahmen.

cankao