Einführung: Warum EPDM in der modernen Industrie von unschätzbarem Wert ist

In der sich ständig weiterentwickelnden Industrielandschaft von heute ist die Leistungsfähigkeit von Materialien alles. Unter den vielen verfügbaren Elastomeren zeichnet sich eines durch seine einzigartige Vielseitigkeit bei extremen Temperaturen, elektrischer Isolierung, Wetterbeständigkeit und Kosteneffizienz aus.EPDM-Gummi.

Im Jahr 2024 wird der weltweite Markt für EPDM-Kautschuk (Ethylen-Propylen-Dien-Monomer) auf etwa 5 Mrd. USD geschätzt, mit einer prognostizierten durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4,7%. Dieses Wachstum wird durch seine zentrale Rolle in verschiedenen Branchen angetrieben: Allein der Automobilsektor verbraucht fast 40% des weltweiten EPDM, während auf Bauabdichtungen, Kabelisolierungen und HVAC-Dichtungen jeweils etwa 10-15% entfallen.

Warum sollten Sie sich also für EPDM interessieren?

Im Gegensatz zu Naturkautschuk oder Alternativen wie Silikonkautschuk und Neopren (CR) zeichnet sich EPDM dort aus, wo andere versagen. Es bietet eine überragende Ozon-, UV- und Witterungsbeständigkeit, was es zur ersten Wahl für Dichtungsanwendungen im Freien macht. Es funktioniert auch zuverlässig bei Temperaturen von -50°C bis +150°C und bietet eine hohe Durchschlagfestigkeit, was es ideal für elektrische und Hochtemperatursysteme macht.

Ganz gleich, ob Sie Autoteile, Abdichtungsbahnen oder Dämmstoffe suchen, die Kombination aus Langlebigkeit, Anpassungsfähigkeit und Erschwinglichkeit von EPDM ist unübersehbar.

Das bietet dieser Leitfaden: einen tiefen Einblick in die chemische Struktur von EPDM, die technischen Vorteile, die branchenübergreifenden Anwendungen, die Herausforderungen bei der Herstellung und die neuesten Innovationen, die die Zukunft von EPDM bestimmen.

Beginnen wir damit, die Wissenschaft hinter seinem einzigartigen Leistungsprofil zu ergründen.

Die chemische Struktur und die Kerneigenschaften von EPDM

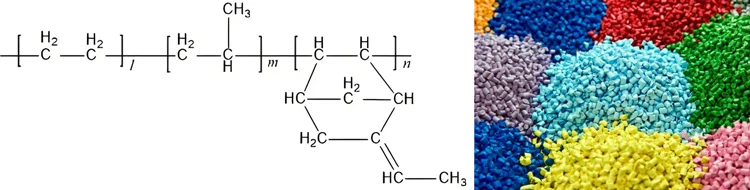

1. Chemische Struktur erklärt

Das Herzstück der bemerkenswerten Leistung von EPDM ist seine einzigartige chemische Zusammensetzung. EPDM ist ein Terpolymer, das aus Ethylen, Propylen und einem Dien-Monomer besteht - typischerweise ENB (Ethyliden Norbornen) oder DCPD (Dicyclopentadien). Dieser molekulare Aufbau bietet mehrere Vorteile:

- Gesättigtes Backbone: Im Gegensatz zu Naturkautschuk oder SBR (Styrol-Butadien-Kautschuk) verfügt EPDM über ein gesättigtes Kohlenwasserstoff-Grundgerüst, das es sehr widerstandsfähig gegen Ozon, UV-Strahlung und Oxidation macht. Aus diesem Grund wird EPDM auch nach längerem Aufenthalt im Freien nicht rissig oder degradiert.

- Dien-Komponente (ENB oder DCPD): Das Dienmonomer führt Vernetzungsstellen ein, die die Vulkanisation ermöglichen. Insbesondere ENB bietet eine schnellere Vulkanisationsgeschwindigkeit und bessere Verarbeitbarkeit, weshalb die meisten Hochleistungs-EPDM-Sorten heute auf ENB basieren. Je höher der ENB-Gehalt (in der Regel 4,5%-9%), desto schneller der Vulkanisationsprozess.

"Es ist das gesättigte molekulare Grundgerüst, das EPDM eine unübertroffene Langlebigkeit in extremen Wetterbedingungen verleiht."

2. Wichtige Leistungskennzahlen

Bei der Beurteilung von EPDM im Rahmen von Konstruktions- oder Beschaffungsentscheidungen ist die Kenntnis seiner Materialeigenschaften von entscheidender Bedeutung. Hier sind seine wichtigsten mechanischen und thermischen Eigenschaften:

| Eigentum | Typischer Bereich |

|---|---|

| Betriebstemperatur | -50°C bis +150°C |

| Dichte | ~0,87 g/cm³ |

| Volumenwiderstand | >10¹⁵ Ω-cm |

| Zugfestigkeit | 7-25 MPa |

| Dehnung beim Bruch | 300-600% |

Diese Parameter unterstreichen die Widerstandsfähigkeit von EPDM bei mechanischer, thermischer und elektrischer Belastung.

Es eignet sich besonders gut für Anwendungen, die Flexibilität bei Minusgraden oder eine längere thermische Beständigkeit in Motorräumen oder auf Dächern erfordern.

3. EPDM gegenüber anderen Kautschuken (Vergleichstabelle)

Um Ihnen die Auswahl zu erleichtern, sehen Sie hier, wie EPDM im Vergleich zu anderen häufig verwendeten Kautschuken abschneidet:

| Eigentum | EPDM | NBR (Nitril) | CR (Neopren) | FKM (Viton) |

|---|---|---|---|---|

| Ozonbeständigkeit | Ausgezeichnet | Schlecht | Mäßig | Ausgezeichnet |

| Hitzebeständigkeit | Sehr gut (-50~150°C) | Gut (-30~120°C) | Gut (-40~120°C) | Ausgezeichnet (-20~250°C) |

| Ölbeständigkeit | Schlecht | Ausgezeichnet | Mäßig | Ausgezeichnet |

| Flammbeständigkeit | Mäßig | Schlecht | Gut | Sehr gut |

| Kosten | Niedrig | Mittel | Mittel | Hoch |

EPDM bietet das beste Leistungs-Kosten-Verhältnis für Wetter- und Temperaturbeständigkeit, ist aber nicht für ölhaltige Umgebungen geeignet ohne Änderung.

Anschließend werde ich anhand von praktischen Beispielen und Anwendungsszenarien untersuchen, wie EPDM in der Praxis eingesetzt wird.

Wichtige Industrieanwendungen und Fallstudien aus der Praxis

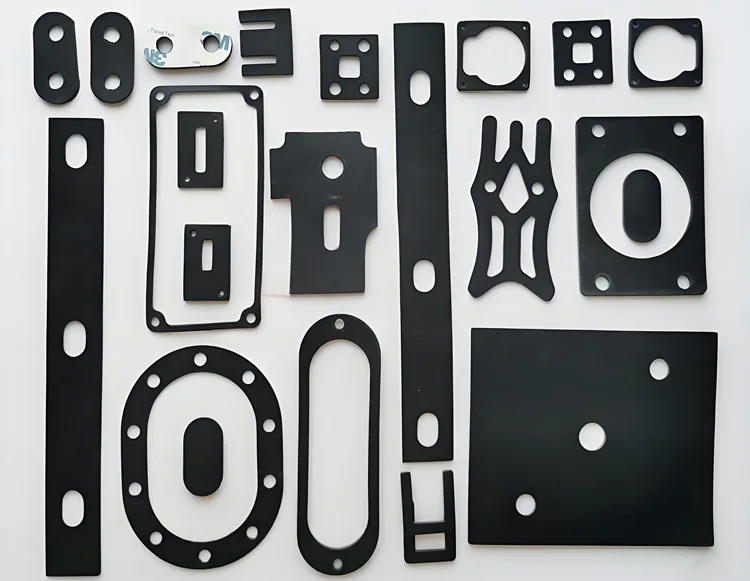

Die Langlebigkeit, Flexibilität und Widerstandsfähigkeit von EPDM gegenüber Hitze und Umwelteinflüssen machen es zu einem Eckpfeiler in einer Vielzahl von Branchen. Nachfolgend sind die Sektoren aufgeführt, in denen EPDM eine wichtige Rolle spielt - mit realen Anwendungsfällen, die seinen Wert verdeutlichen.

1. Autoindustrie

Auf den Automobilsektor entfallen fast 40% des weltweiten EPDM-Verbrauchsund das aus gutem Grund. Seine Dichtungsleistung, Alterungsbeständigkeit und Temperaturtoleranz machen ihn ideal für anspruchsvolle Fahrzeuganwendungen.

- Tür- und Fensterdichtungen: EPDM-Dichtungen bleiben über 10 Jahre lang elastisch, selbst bei starker Sonneneinstrahlung und Temperaturschwankungen. Ihre Beständigkeit gegen Ozonrisse gewährleistet die Integrität der Kabine und die Geräuschisolierung.

- Kühlmittelschläuche: EPDM-Schläuche, die in Motorkühlsystemen verwendet werden, vertragen heiße Kühlmittel auf Glykolbasis, ohne spröde zu werden, und verringern so das Risiko von Lecks oder geplatzten Leitungen.

- Fallbeispiel: Ein europäischer Hersteller von Elektrofahrzeugen entschied sich für EPDM-Profile auf ENB-Basis für seine Batteriefachdichtungen, da diese eine Kombination aus Dichtungsflexibilität und Beständigkeit gegen die Wärmeentwicklung der Lithiumbatterie bieten.

2. Konstruktion & Bedachung

Im Bauwesen und in der Infrastruktur wird EPDM häufig verwendet für Abdichtung und Versiegelunginsbesondere bei Dacheindeckungen und Dehnungsfugen.

- Dachmembranen: EPDM-Bahnen sind ein Standardmaterial für gewerbliche Bedachungssysteme mit geringem Gefälle. Sie entsprechen der Norm ASTM D4637 und bieten bis zu 30 Jahre Leistung mit minimaler Wartung.

- Dichtungen und Dehnungsfugen für Vorhangfassaden: EPDM-Dichtungen absorbieren die Wärmeausdehnung und widerstehen Witterungsschäden, was die Langlebigkeit der Fassade und der Konstruktion gewährleistet.

- Fallbeispiel: Für die Bedachung eines großen internationalen Flughafenterminals wurden 1,5 mm dicke EPDM-Dachbahnen verwendet, die Wind, UV-Strahlung und jahreszeitlichen Temperaturschwankungen standhalten und eine hervorragende Leckagesicherheit mit einer 20-jährigen Garantie bieten.

3. Elektrotechnik und Elektronik

Aufgrund seiner ausgezeichnete Durchschlagfestigkeit und Beständigkeit gegen KoronaentladungEPDM ist ein bevorzugtes Isoliermaterial für Energiesysteme.

- Kabelummantelung: Wird als Isolierung in Hoch- und Mittelspannungskabeln verwendet.

- Isolierhülsen & Tüllen: Verhindern Sie Lichtbögen und das Eindringen von Feuchtigkeit in Schalttafeln und Transformatoren.

- Fallbeispiel: Ein chinesisches Elektrizitätsversorgungsunternehmen setzte EPDM-ummantelte Kabel in einem Umspannwerk im Freien ein, um Feuchtigkeit und Ozon zu bekämpfen, ohne die Leitfähigkeitsisolierung zu beeinträchtigen.

4. Aufstrebende Bereiche

Die Vielseitigkeit von EPDM findet in modernen Energie- und Umweltsystemen immer wieder neue Verwendung.

- Photovoltaische (PV) Module: EPDM-Dichtungen, die in den Rahmen von Solarmodulen verwendet werden, erfüllen die PID-Teststandards (Potential Induced Degradation) und gewährleisten die Leistung über Jahrzehnte der UV-Belastung.

- Akku-Pack-Dichtungen: In Elektrofahrzeugen werden EPDM-Profile in BMS-Gehäusen (Battery Management System) eingesetzt, um das Eindringen von Feuchtigkeit zu verhindern und den Temperaturschwankungen standzuhalten.

- Fallbeispiel: Ein OEM hat in seine wasserdichten Gehäuse flammhemmenden EPDM-Schaum eingearbeitet, um die Schutzart IP68 und die Flammfestigkeit zu erfüllen.

"Von der Abdichtung von Autotüren bis zur Isolierung von Solarzellen ist die Leistung von EPDM nicht nur vielseitig, sondern auch strategisch wichtig für die Zuverlässigkeit in jeder Anwendung."

Als Nächstes werde ich die Herausforderungen aufzeigen, die bei der EPDM-Verarbeitung auftreten, und wie sie durch Werkstofftechnik und Prozessoptimierung überwunden werden können.

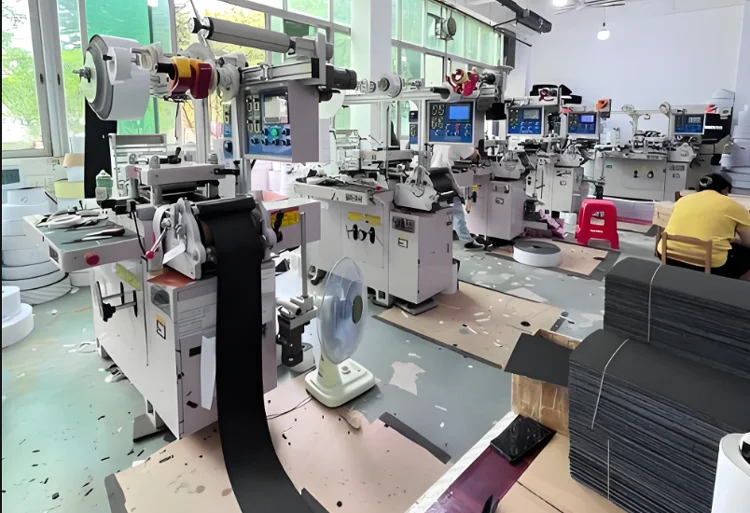

Fertigungsherausforderungen und technische Lösungen

EPDM ist zwar ein hochleistungsfähiges Elastomer, stellt jedoch gewisse Herausforderungen an die Produktion und Anwendung. Glücklicherweise können diese Probleme durch die richtige Materialauswahl und Verarbeitungstechniken gemildert oder sogar in Leistungsvorteile umgewandelt werden.

1. Herausforderungen bei der Verarbeitung

Vulkanisationsgeschwindigkeit - zu langsam?

Herkömmliche schwefelhärtende Systeme für EPDM erfordern aufgrund des gesättigten Rückgrats des Polymers oft längere Aushärtezeiten. Dies kann zu Engpässen in der Produktionseffizienz führen.

- Lösung: Wechseln Sie zu einem Peroxid-Härtungssystem. Es ermöglicht eine schnellere und sauberere Vulkanisation, besonders geeignet für Hochtemperatur- oder Hochleistungsanwendungen wie Kabelisolierungen und Automobilschläuche.

- Fortgeschrittener Ansatz: Beifügen von Co-Härtern (z. B. TMPTMA) zur Verbesserung der Vernetzungsdichte und -geschwindigkeit.

Schwierigkeit der Bindung

Die niedrige Oberflächenenergie von EPDM erschwert die Verbindung mit Metallen, Kunststoffen oder Beschichtungen und stellt somit eine Herausforderung bei der Herstellung von Bauteilen aus mehreren Materialien dar.

- Lösung: Verwenden Sie Plasma-Oberflächenbehandlung oder chemische Grundierungen (wie z. B. Haftvermittler auf Silanbasis), um die Haftfestigkeit deutlich zu erhöhen.

- Tipp aus der Praxis: Bei der Herstellung von Dichtungen für die Automobilindustrie haben wir Erfolge bei der Verwendung von Primern auf Lösungsmittelbasis in einem zweistufigen Sprüh- und Heißhärtungsverfahren erzielt.

"Die Haftung von EPDM kann schwach sein, aber mit der richtigen Vorbehandlung der Oberfläche kann es mit der Haftung von Hochleistungspolymeren mithalten.

2. Materielle Beschränkungen

Schlechte Ölbeständigkeit

EPDM ist von Natur aus nicht mit Ölen, Kraftstoffen und Kohlenwasserstoff-Lösungsmitteln kompatibel, was seine Verwendung in Kraftstoffsystemen einschränkt.

- Lösung: Gemisch mit NBR (Nitrilkautschuk) in Formulierungen wie 70/30 EPDM/NBR, um die Ölbeständigkeit zu verbessern, ohne die Flexibilität zu beeinträchtigen.

- Anwendungsfall: Diese Mischung wird üblicherweise in Dichtungsstreifen unter der Motorhaube von Dieselmotoren verwendet.

Mäßige dynamische Leistung

Bei hochdynamischen Anwendungen, die mit Biegung oder Vibration verbunden sind, bietet EPDM möglicherweise nicht die beste Ermüdungslebensdauer.

- Lösung: einbinden Zähigkeitserzeuger wie thermoplastische Elastomere (TPEs) oder die Verwendung Hybridsysteme (z. B. EPDM-PP-Verbindungen), um die Elastizität unter Belastung zu verbessern.

3. Strategien zur Kostenoptimierung

Kosten und Leistung im Gleichgewicht

EPDM ist bereits kosteneffizient, aber weitere Einsparungen werden oft durch intelligente Füllsysteme angestrebt.

| Füllstoff-Typ | Auswirkungen auf die Kosten | Kompromiss bei der Leistung |

|---|---|---|

| Kalziumkarbonat | Geringe Kosten | Verminderte Elastizität und Zugfestigkeit |

| Ruß (N550/N660) | Mäßige Kosten | Verbesserte mechanische Eigenschaften und UV-Beständigkeit |

| Kieselerde oder Nano-Ton | Höhere Kosten | Verbesserte Barriereeigenschaften und Alterungsbeständigkeit |

- Beste Praxis: Mähdrescher Ruß + minimales Kalziumkarbonat um sowohl die mechanische Festigkeit als auch die Wirtschaftlichkeit der Verarbeitung zu optimieren.

"Ein intelligentes Füllstoffdesign ist der Schlüssel - EPDM-Compoundeure können die Kosten um 15-20% senken, ohne dass die Leistung signifikant abnimmt."

Zukünftige Trends und technologische Innovationen bei EPDM

Mit dem Streben der Industrie nach Nachhaltigkeit, Langlebigkeit und intelligenter Funktionalität entwickelt sich EPDM-Kautschuk über die traditionellen Rezepturen hinaus weiter. Hier erfahren Sie, wie neue Technologien und Marktanforderungen die Zukunft von EPDM-Materialien neu gestalten.

1. Umweltverträglichkeit und halogenfreie Formulierungen

Von EPDM-Herstellern wird zunehmend verlangt, dass sie die strenge Umweltvorschriften wie zum Beispiel RoHS, REACHund UL94-V0 für den Flammschutz - vor allem im Transportwesen und in der Unterhaltungselektronik.

- Halogenfreies, flammhemmendes EPDM: Durch die Zugabe von sicheren Additiven wie Magnesiumhydroxid (MDH) oder Aluminiumtrihydrat (ATH) kann EPDM jetzt so formuliert werden, dass es vertikale Flammtests ohne Verwendung von Halogenen besteht.

- Anwendungen:

- Ummantelung von Eisenbahntransportkabeln

- Isolierung von Haushaltsgeräten

- Raucharmes, ungiftiges Baumaterial

"Umweltfreundliches EPDM ist nicht länger eine Nische - es wird zur neuen Grundlage für Branchen, die die Vorschriften einhalten müssen.

2. Verstärktes Hochleistungs-EPDM

Herkömmliches EPDM ist stark, aber für anspruchsvollere Umgebungen - wie Hochdruckdichtungen oder Turboschläuche für Kraftfahrzeuge - muss die Leistung weiter gesteigert werden.

- Nano-Verstärktes EPDM: Der Zusatz von Nanoton, Graphen, oder Kohlenstoff-Nanoröhrchen erhöht die Zugfestigkeit, die Abriebfestigkeit und die Gasundurchlässigkeit um mehr als 20%.

- Experimenteller Erfolg: Eine Studie hat gezeigt, dass 5 phr Nano-Ton in peroxidgehärtetem EPDM die Zugfestigkeit von 11 MPa auf 14 MPa verbessert und die Gasdurchlässigkeit um 35% reduziert hat.

- Wichtige Ziele:

- Hochtemperatur-Abgasanlagen-Dichtungen

- Abdichtung der Anschlussdose für Solarmodule

- EV-Batterie-Gehäuse

3. Intelligente und selbstheilende Materialien

Durch Innovation wird EPDM von der passiven Dichtung zur aktive Funktionalität-Einführung selbstheilender und reaktionsfähiger Eigenschaften, die den Lebenszyklus verlängern und die Wartungskosten senken.

- Selbstheilendes EPDM:

- Mikroverkapselte Heilmittel, die bei Rissbildung freigesetzt werden

- Reversible Diels-Alder-Bindungssysteme, ausgelöst durch Wärme (~120°C)

- Status: Derzeit in F&E oder Pilotmaßstabvoraussichtliche Marktreife in 5-10 Jahren.

- Anwendungsmöglichkeiten:

- Langlebige Dichtungen für Infrastrukturen (Brücken, Tunnels)

- Ferngesteuerte Solaranlagen

- Kfz-Unterbodenverkleidungen

"Das EPDM von morgen wird nicht nur Schäden widerstehen, sondern sich von ihnen erholen.

Zusammenfassung und FAQs: Was jeder Käufer wissen sollte

Zum Abschluss dieses ausführlichen Leitfadens möchten wir die wichtigsten Erkenntnisse vertiefen und schnelle Antworten auf häufige Beschaffungsfragen zu EPDM geben.

1. Häufig gestellte Fragen (FAQs)

F: Kann EPDM für Kraftstoffschläuche verwendet werden?

A: Nicht in seiner reinen Form. EPDM hat eine schlechte Öl- und Kraftstoffbeständigkeit. Für kraftstoffbezogene Anwendungen muss es gemischt mit NBR oder chemisch modifiziert, um die Kohlenwasserstoffbeständigkeit zu verbessern.

F: Wie viel ENB-Gehalt ist für EPDM optimal?

A: Der typische ENB-Gehalt liegt zwischen 4.5%-9%. Ein höherer ENB-Gehalt beschleunigt die Vulkanisation, wodurch es ideal für schnell aushärtende Produktion mit hohem Durchsatz Szenarien, wie z. B. Extrusionsanlagen für die Automobilindustrie.

F: Kann EPDM Silikonkautschuk in medizinischen Dichtungsanwendungen ersetzen?

A: Nein. EPDM ist zwar sehr witterungsbeständig, aber es nicht die Biokompatibilität und Reinheit aufweist aus Silikon in medizinischer Qualität. Es wird nicht für Anwendungen empfohlen, die direkten menschlichen Kontakt oder Sterilisation erfordern.

F: Welche Zertifizierungen sollten EPDM-Materialien für den internationalen Einsatz haben?

A: Je nach Anwendung:

- ASTM D2000 für Automobilteile

- UL94 / RoHS / REACH für elektrische und flammhemmende Anwendungen

- ISO 4633 / EN 681-1 für Trinkwasser und Rohrleitungsabdichtungen

F: Ist recyceltes EPDM für Leistungsteile geeignet?

A: Nur für unkritische Anwendungen. Recyceltes EPDM ist akzeptabel für Antivibrationsmatten, Unterlagen oder Füllstoffe, aber nicht für Dichtungen, Isolierungen oder strukturelle Komponenten, die mechanische Präzision erfordern.

2. Endgültige Schlussfolgerungen

- Der Rand von EPDM liegt in seiner hervorragende Witterungsbeständigkeit, thermische Stabilität und elektrische Isolierungund ist damit in der Automobil-, Bau- und Energiebranche unverzichtbar.

- Schwächen wie mangelnde Ölbeständigkeit oder geringe Adhäsion kann durch Vermischung, Oberflächenbehandlung und intelligente Formulierungsstrategien gemildert werden.

- Die Zukunft von EPDM ist grün, leistungsstark und intelligent-mit halogenfreien Formulierungen, Nano-Verstärkungen und selbstheilenden Technologien, die die nächste Innovationswelle anführen.

"Bei der Wahl der richtigen EPDM-Mischung geht es nicht nur um Spezifikationen, sondern darum, die Leistung mit dem Zweck, der Anwendung und dem langfristigen Wert in Einklang zu bringen.

Sind Sie noch unsicher, welche EPDM-Mischung für Ihr Projekt geeignet ist?

Lassen Sie mich helfen. Ganz gleich, ob Sie Profile in Extrusionsqualität, flammhemmende Isolierungen oder Dichtungen mit hoher Dehnung benötigen, ich kann Ihnen auf der Grundlage Ihrer Leistungs- und Zertifizierungsanforderungen maßgeschneiderte Beratung bieten.

Kontakt aufnehmen oder erkunden Sie unsere EPDM-Produktpalette unter www.kinsoe.com.

Lassen Sie uns gemeinsam den Erfolg besiegeln.

Referenzen: