1. Einleitung

1.1 Warum Gummidichtungen wichtig sind

Als ich anfing, mit extrudierte GummidichtungenIch war überrascht, wie sehr ihre Rolle oft unterschätzt wird. Dabei kann ein einziger Dichtungsfehler ein ganzes System in die Knie zwingen.

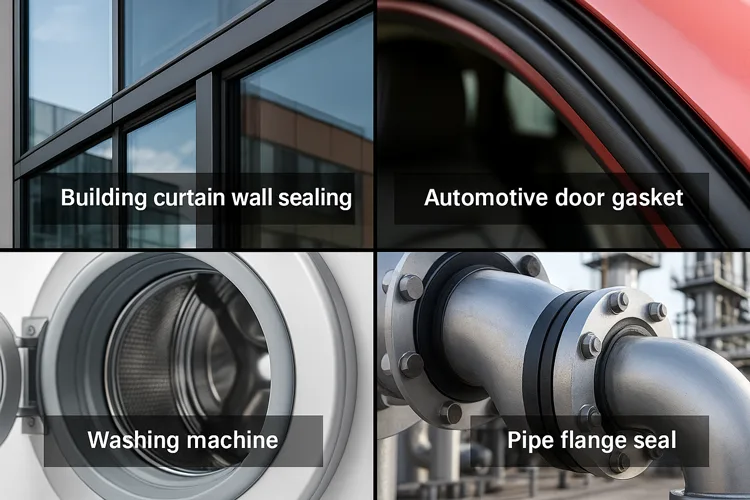

Nehmen Sie zum Beispiel Bauprojekte: Fenster- oder Fassadendichtungen von schlechter Qualität können zu Wassereintritt, Schimmelbildung und teuren Sanierungsmaßnahmen führen. Bei der Konstruktion von Kraftfahrzeugen mag eine fehlerhafte Türdichtung unbedeutend erscheinen, bis Sie auf der Autobahn Windgeräusche hören oder, schlimmer noch, Wasser eindringt und die Elektronik beschädigt. Dies sind keine seltenen Vorfälle - es sind alltägliche Folgen von Nachlässigkeiten bei der Abdichtung.

Im Wesentlichen spielen extrudierte Gummidichtungen eine stille, aber entscheidende Rolle bei der Aufrechterhaltung der Umweltintegrität, der mechanischen Leistung und der langfristigen Zuverlässigkeit in verschiedenen Branchen.

1.2 Warum Strangpressen?

Warum sollte man sich für die Extrusion entscheiden und nicht für andere Verarbeitungsverfahren wie Gießen oder Spritzgießen? Die Antwort liegt in seinen einzigartigen Vorteilen.

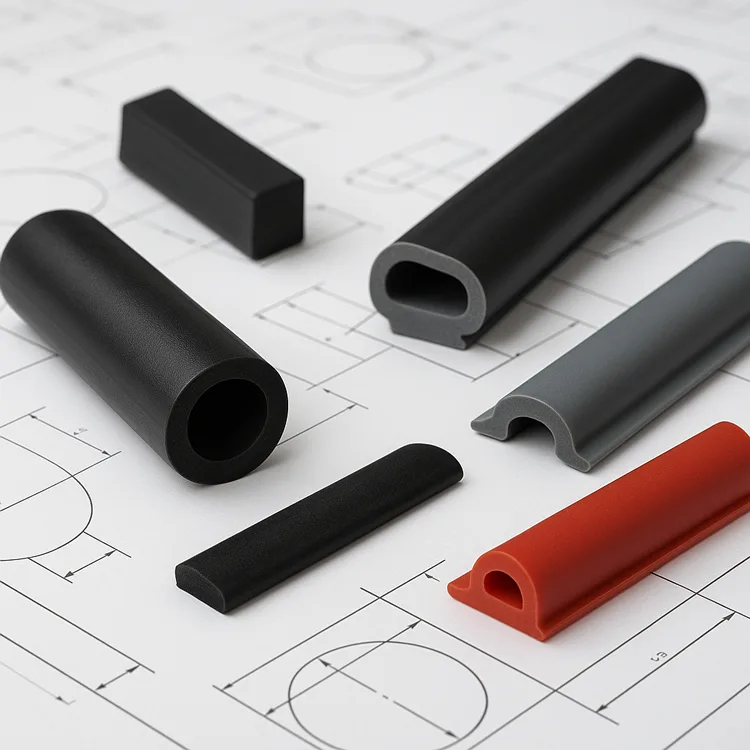

Die Extrusion ermöglicht kontinuierliche Herstellung von komplexen Querschnittsprofilen-etwas, das beim Gießen nicht leicht zu erreichen ist. Das bedeutet, dass ich lange, nahtlose Dichtungen mit unterschiedlichen Geometrien effizient herstellen kann, ohne Abstriche bei der Maßgenauigkeit zu machen. Im Vergleich zum Spritzgießen, das sich besser für diskrete Teile eignet, zeichnet sich die Extrusion durch Kosteneffizienz und Flexibilität bei der Herstellung linearer oder gewickelter Gummikomponenten aus.

Ganz gleich, ob ich eine hohle Dichtung für die Schalldämmung, einen dichten Streifen für die Druckfestigkeit oder ein Profil aus zwei Materialien für eine Hybridfunktion benötige - die Extrusion bietet mir diese Gestaltungsfreiheit.

Und wenn ich es mit Nachbearbeitungen wie Schneiden, Spleißen oder Klebelaminieren kombiniere, eröffne ich eine ganz neue Welt von maßgeschneiderten Dichtungslösungen.

2. Materialauswahl: Kerneigenschaften und Anwendungsszenarien

2.1 Gängige Gummimaterialien im Vergleich

Bei der Auswahl des richtigen Materials für extrudierte Gummidichtungen ist die erste Frage, die ich mir immer stelle: Welcher Art von Umgebung wird diese Dichtung ausgesetzt sein? Verschiedene Materialien bieten unterschiedliche Vorteile, und die Wahl des falschen Materials kann zu frühzeitigem Versagen, Sicherheitsproblemen oder kostspieligen Rückrufaktionen führen.

In der Regel gehe ich folgendermaßen vor:

- EPDM (Ethylen-Propylen-Dien-Monomer)

EPDM ist mein Favorit für Außenanwendungen. Es bietet eine hervorragende UV-Beständigkeit, Ozonbeständigkeit und Wetterfestigkeit. Deshalb wird es häufig verwendet in Gebäudefassaden, Fensterrahmen und Autotürdichtungen. - Silikongummi

Wenn es um extreme Temperaturen geht - vor allem in Geräten oder in der Elektronik -, ist Silikon der klare Sieger. Es behält seine Elastizität von -60°C bis +200°C und ist damit ideal für Dichtungen von Öfen, Beleuchtungsgehäusen und medizinischen Geräten. - NBR (Nitril-Butadien-Kautschuk)

Hinsichtlich der Ölbeständigkeit übertrifft NBR die meisten Allzweckkautschuke. Ich verwende es in Komponenten von Kraftstoffsystemen, Industrieanlagen und Hydraulikdichtungen wo ein Kontakt mit Schmiermitteln und Kohlenwasserstoffen zu erwarten ist. - Neopren (CR)

Neopren ist die beste Wahl, wenn Schwerentflammbarkeit und mäßige Chemikalienbeständigkeit gefragt sind. Sie finden es in Brandschutztüren, Schiffsdichtungen und HVAC-Dichtungen. - TPE/TPV (Thermoplastische Elastomere/Vulkanisate)

Diese modernen Alternativen sind recycelbar und ermöglichen die Co-Extrusion mit starren Kunststoffen. Sie werden zunehmend in umweltbewussten Designs bevorzugt, wie z. B. Autoverkleidungen, Schiebefensterdichtungen und Gerätedichtungen.

2.2 Modifizierte Materialien und Zusatzstoffe

Manchmal reicht der Basisgummi einfach nicht aus. Dann kommen die Additive ins Spiel.

- UV-Stabilisatoren: Verlängert die Lebensdauer unter Sonneneinstrahlung.

- Abriebfeste Beschichtungen: Reduziert den Verschleiß bei Gleitanwendungen.

- Leitfähige Füllstoffe: EMI-Abschirmung für die Elektronik bereitstellen.

Ich habe diese Änderungen verwendet, um Folgendes zu erstellen maßgeschneiderte Lösungenwie ein leitfähiger Silikonstreifen für LED-Gehäuse oder eine beschichtete EPDM-Dichtung für dynamische Türrahmen in öffentlichen Verkehrsmitteln.

2.3 Entscheidungsbaum für die Materialauswahl

Um die Materialauswahl zu vereinfachen, stütze ich mich auf eine Entscheidungsmatrix, die auf vier Hauptfaktoren basiert:

| Zustand | Empfohlenes Material |

|---|---|

| Außenbereich + UV-Belastung | EPDM |

| Hohe Temperatur | Silikon |

| Öl/Kraftstoff-Kontakt | NBR |

| Flammbeständigkeit | Neopren (CR) |

| Wiederverwertbarkeit | TPE / TPV |

Dieser strukturierte Ansatz hilft mir, Versuch und Irrtum zu vermeiden und stellt sicher, dass jeder Extrusionsauftrag auf der richtigen Grundlage beginnt.

3. Struktur und Design: Wie man die Anforderungen erfüllt

3.1 Gestaltung der Querschnittsform

Wenn es um extrudierte Gummidichtungen geht, Form ist nicht nur Form, sondern auch Funktion. Im Laufe der Jahre habe ich festgestellt, dass das richtige Querschnittsdesign über die Leistung einer Dichtung entscheiden kann.

- Hohle Profile

Diese sind meine bevorzugte Wahl für Schwingungsdämpfung und Schalldämmung. Ihre Komprimierbarkeit ermöglicht die Absorption von Energie und die Flexibilität der Abdichtung, besonders nützlich bei Fahrzeugkabinen und HVAC-Kanäle. - Solide Profile

Ich greife zu Vollgummi, wenn Festigkeit und Rückprallelastizität entscheidend sind. Diese sind ideal für Kompressionsdichtungen in statischen Verbindungenwie z. B. Gebäudekompensatoren oder Druckbehälterflansche. - Lippen- oder Flanschprofile

Sie bieten dynamische Abdichtungsmöglichkeiten, passen sich unregelmäßigen Oberflächen an und halten gleichzeitig eine dichte Barriere aufrecht. Ich empfehle sie oft für Schiebefenster, Kühltüren und Autoglas.

Jede Geometrie erfüllt einen bestimmten Zweck. Die richtige Konstruktion erhöht die Zuverlässigkeit der Dichtung, während die falsche zu Undichtigkeiten, Geräuschen oder vorzeitigem Verschleiß führt.

3.2 Wichtige Leistungsparameter

Material und Form allein sind nicht genug. Ich bewerte immer drei entscheidende Eigenschaften, wenn ich eine Dichtung entwerfe oder auswähle:

- Druckverformungsrest

Er gibt an, wie stark sich ein Gummi nach dem Zusammendrücken erholen wird. Ein niedriger Druckverformungsrest (idealerweise <20%) stellt sicher, dass die Dichtung ihre Form im Laufe der Zeit beibehält, insbesondere bei Türdichtungen und Klammern. - Zugfestigkeit

Besonders wichtig bei Anwendungen, bei denen die Dichtung während der Installation gedehnt oder gezogen werden kann. Ich suche nach >7 MPa für robuste, stark beanspruchte Umgebungen. - Härte (Shore A)

Shore A 40-70 ist der Sweet Spot für die meisten extrudierten Dichtungen. Eine geringere Härte verbessert die Flexibilität (ideal für Kurven), während eine höhere Härte die Stabilität erhöht (ideal für starre Rahmen).

3.3 Funktionale Gestaltung - Add-Ons

Über die grundlegende Abdichtung hinaus müssen die heutigen Gummidichtungen folgende Anforderungen erfüllen mehrere Funktionen erfüllen. Ich habe an benutzerdefinierten Profilen mit zusätzlichen Funktionen gearbeitet, wie zum Beispiel:

- Selbstklebende Rückseite: Beschleunigt die Montage von Türen und Fenstern. Ideal für Heimwerker oder schnelle Produktionslinien.

- Magnetische Einsätze: Wird in Kühlschranktüren oder Reinraumpaneelen verwendet, wo eine Schnappdichtung unerlässlich ist.

- Leitende Pfade: Integriert in Silikon, um die EMI-Abschirmung in Elektronikgehäusen.

Es geht nicht mehr nur um Versiegelung.ein modernes extrudiertes Gummiprofil kann multifunktional sein, ästhetisch und installationsfreundlich.

4. Eingehende Industrieanwendungen

Einer der aufregendsten Aspekte bei der Arbeit mit extrudierten Gummidichtungen ist zu sehen, wie breit und kreativ eingesetzt werden. Von Hochhäusern bis hin zu EV-Batteriepacks schützen diese Dichtungen im Stillen Systeme, auf die wir uns jeden Tag verlassen.

4.1 Baugewerbe

Beim Bau geht es bei der Abdichtung um mehr als nur um Witterungsschutz - es geht um Langlebigkeit und Energieeffizienz.

- Fugen der Vorhangwand: Ich habe EPDM-Dichtungen für verglaste Fassaden geliefert, wo sie das Eindringen von Wasser und Wärmebrücken verhindern. Die richtige Profilauswahl reduziert hier die HLK-Belastung und gewährleistet die Einhaltung der Normen für die Gebäudehülle.

- Aluminium-Dichtungen für Türen und Fenster: Eine gute Dichtung muss Temperaturschwankungen, UV-Strahlung und mechanischem Verschleiß standhalten. In diesem Fall empfehle ich oft koextrudierte Profile: einen weichen Wulst für die Kompression und einen starren Rücken für die sichere Montage.

4.2 Automobilindustrie

Die Anforderungen an Dichtungen in der Automobilindustrie entwickeln sich rasant, insbesondere mit dem Aufkommen von Elektrofahrzeugen.

- EV-Batteriepack-Dichtungen: Sie müssen dem Kühlmittel standhalten, luftdicht sein und während der Temperaturwechsel flexibel bleiben. Zu diesem Zweck habe ich gearbeitet an Kundenspezifische Silikon- oder TPV-Extrusionen, unter Einbeziehung von Zwei-Durometer-Strecken für unterschiedliche Druckkraftzonen.

- Tür- und Kofferraumdichtungen: Diese kombinieren ästhetische Ausführung mit hoher Funktionalität-Lärm, Staub und Wasser blockieren. Ich arbeite oft mit OEMs zusammen, um die Lippengeometrie zu optimieren oder beflockte Oberflächen für eine bessere Verschleißfestigkeit hinzuzufügen.

4.3 Haushaltsgeräte und Elektronik

Präzision ist bei Konsumgütern entscheidend. Eine kleine Lücke kann zu Leckagen, Kurzschlüssen oder Kundenbeschwerden führen.

- Türdichtungen für Waschmaschinen: Diese Dichtungen sind ständiger Biegung und Feuchtigkeit ausgesetzt. Für diese Anwendungen verwende ich schimmelresistentes, hoch rückfederndes Silikon, oft mit einer strukturierten Dichtungsoberfläche für besseren Halt.

- Gehäusedichtungen (IP-Dichtungen): Für Schaltschränke und Schalttafeln empfehle ich Moosgummi oder co-extrudierte dichte/schwammige Hybride. Sie lassen sich leicht zusammendrücken, bieten einen hervorragenden Rückprall und helfen, die Schutzart IP66/IP67 für Wasser- und Staubbeständigkeit.

4.4 Industrieller Sektor

In Umgebungen mit hoher Beanspruchung ist die Abdichtung nicht optional, sondern für Sicherheit und Leistung unerlässlich.

- Rohrleitungsflanschdichtungen: Ich habe mit EPDM- und NBR-Extrusionen gearbeitet, die aggressiven Chemikalien und Temperaturschwankungen widerstehen, insbesondere in Wasseraufbereitungs- oder Chemieanlagen.

- Chemische Beständigkeit Anwendungen: Für Pumpengehäuse oder Fassverschlüsse haben wir Dichtungen entwickelt, die Fluorelastomer-modifizierter Kautschukdie die Effizienz der Extrusion mit Präzisionstoleranzen und Einhaltung nach ASTM D2000.

5. Leitfaden für den Einkauf: Fallstricke vermeiden und Kosten optimieren

Im Laufe der Jahre habe ich gelernt, dass selbst das beste Siegel scheitern kann, wenn die Beschaffung nicht strategisch angegangen wird. Ganz gleich, ob Sie für ein Bauprojekt oder eine neue Haushaltsgerätelinie einkaufen, hier sind die kritische Faktoren, die ich bei der Auswahl und Verwaltung von Lieferanten für extrudierte Gummidichtungen berücksichtige.

5.1 Wichtige Punkte für die Lieferantenbewertung

Bei der Wahl eines kompetenten Anbieters geht es nicht nur um den Preis, sondern auch um Zuverlässigkeit, Rückverfolgbarkeit und technische Unterstützung. Hier ist meine Checkliste:

- Zertifizierungen: Ich suche immer nach Lieferanten, die ISO 9001 und ASTM einhalten, insbesondere in regulierten Branchen wie der Automobilindustrie oder der Elektronik.

- Produktionskapazität: Wenn ein Lieferant keine konstanten Lieferzeiten zusagen kann, ist das ein rotes Tuch. Ich bevorzuge Hersteller mit eigener Extrusion, eigenem Zuschnitt und eigener Nachbearbeitung, um Verzögerungen beim Outsourcing zu vermeiden.

- Anpassungsfähigkeit: Für Projekte mit nicht standardisierten Geometrien oder speziellen Materialien (wie FDA-konformes Silikon oder flammhemmendes TPV) muss der Lieferant Folgendes anbieten Designunterstützung und Prototyping.

Bei Kinsoe bieten wir beispielsweise eine 3D-CAD-Replikation und eine Toleranzgenauigkeit von ±0,05 mm, die es unseren Kunden ermöglicht, ohne Überraschungen vom Muster zur Massenproduktion überzugehen.

5.2 Strategien zur Kostenoptimierung

Qualität ist zwar nicht verhandelbar, aber es gibt Möglichkeiten, intelligentere Material- und Designentscheidungen zu treffen, ohne die Leistung zu beeinträchtigen.

- Substitution von Materialien: Ich habe Kunden geholfen, bei bestimmten Fenstersystemen EPDM durch TPV zu ersetzen, um die Materialkosten um 10-15% zu senken und gleichzeitig die UV-Beständigkeit und Flexibilität zu erhalten.

- Vereinfachte Profile: Die Verringerung der Anzahl von Lappen, Hinterschneidungen oder Funktionszonen im Querschnitt kann Verbesserung der Extrusionsstabilität und reduzieren die Werkzeugkosten.

- Effizienz der Co-Extrusion: Anstatt zwei Teile später zu verkleben, verbessert das Co-Extrudieren von harten und weichen Abschnitten in einem Durchgang die Arbeitseffizienz und verringert die Anzahl der Teileausfälle während der Montage.

5.3 Häufige Probleme und ihre Behebung

Ich bin in der Praxis schon auf viele vermeidbare Probleme gestoßen. Hier sind die drei wichtigsten - und wie ich sie normalerweise löse:

- Klebrigkeit oder Alterung: Häufig aufgrund einer unsachgemäßen Materialrezeptur oder schlechter Lagerung. Die Umstellung auf peroxidvernetztes Silikon oder die Zugabe von Alterungsschutzmitteln kann dies verhindern.

- Fehler bei der Installation: Fallen die Dichtungen ab? Es ist wahrscheinlich die falscher Klebstoff oder Substratvorbereitung. Ich empfehle, mehrere Klebstofftypen unter realen Umweltbedingungen zu testen.

- Maßliche Inkonsistenz: Dies ist in der Regel auf mangelnde Prozesskontrolle oder schlechte Wartung der Formen zurückzuführen. Ich rate immer zur Verwendung von laserbasierte Inline-Inspektionssysteme für kritische Toleranzen.

Letztendlich, Beim intelligenten Einkauf geht es nicht nur um Kosteneinsparungen, sondern auch um langfristige Zuverlässigkeit und Sicherheit..

6. Installation und Wartung

Selbst die beste und hochwertigste Gummidichtung ist nicht leistungsfähig, wenn sie falsch eingebaut oder schlecht gewartet wird. Mit der Zeit habe ich erkannt, dass Installation und Instandhaltung werden oft übersehenSie sind jedoch für den Lebenszyklus der Robbe unerlässlich.

6.1 Installationsmethoden

Unterschiedliche Montageumgebungen erfordern unterschiedliche Ansätze. Hier sind die gängigsten Methoden, die ich verwende, und wo sie am besten funktionieren:

- Schlitz/Kanal Passung

Dies ist ideal für Anwendungen im Architektur- und Automobilbereich, wo die Dichtung in eine Aluminium- oder Kunststoffnut eingesetzt wird. Sie ermöglicht einen einfachen Austausch und eine hervorragende Ausrichtung. Ein leicht überdimensioniertes Profil sorgt für einen passgenauen, vibrationsfesten Sitz. - PSA-Rückseite (druckempfindlicher Kleber)

Beliebt für Türen, Fenster und Geräte. Ich empfehle oft 3M-Klebstoffe, weil sie besonders haltbar und temperaturbeständig sind. Aber seien Sie vorsichtig.Oberflächenvorbereitung ist alles. Die Reinigung mit Isopropylalkohol und die Gewährleistung einer staubfreien Umgebung sind entscheidend für eine langfristige Haftung. - Mechanische Befestigung (Einschrauben oder Aufstecken)

Sie werden in hochbelasteten oder industriellen Umgebungen eingesetzt, wo mechanische Sicherheit erforderlich ist. Zum Beispiel profitieren große Schaltschränke oder HVAC-Gehäuse von verschraubten Dichtungen, die mechanischen Belastungen und Druckschwankungen standhalten können.

Jede Methode bringt Kompromisse in Bezug auf Kosten, Arbeitsaufwand und Leistung mit sich. Ich rate meinen Kunden immer, die Methode zu wählen, die am besten auf ihre Anwendungsbedingungen abgestimmt ist.

6.2 Wartungstipps für eine lange Lebensdauer

Um die Lebensdauer zu verlängern und unerwartete Ausfälle zu vermeiden, sollten Sie die Wartungsroutine, die ich befolge und empfehle:

- Regelmäßige Oberflächenreinigung

Verwenden Sie Reiniger mit neutralem pH-Wert oder Isopropylalkohol. Vermeiden Sie Lösungsmittel auf Erdölbasis - sie zersetzen Gummi mit der Zeit. - Ecken und Fugen inspizieren

Die meisten Fehlstellen treten an Ecken oder Verbindungsstellen auf. Eine vierteljährliche Sichtprüfung kann Verhärtungen, Risse oder Abblätterungen erkennen, bevor sie zu einem Problem auf Systemebene werden. - Umweltüberwachung

In extremen Umgebungen (z. B. Außenfassaden oder Chemieanlagen) empfehle ich jährliche Materialprüfung für Zugfestigkeit und Druckverformung, um langfristige Zuverlässigkeit zu gewährleisten. - Ersetzen bei Verformung

Wenn eine Dichtung nach dem Zusammendrücken nicht mehr zurückfedert oder eine dauerhafte Abflachung aufweist, ist es Zeit für einen Austausch - auch wenn keine sichtbaren Risse vorhanden sind. Die Leistung ist bereits beeinträchtigt.

Ich sage meinen Kunden oft: eine $2-Dichtung kann ein $2-Millionen-System schützen - wenn sie richtig gewartet wird.

7. Zukünftige Trends und Innovationen

Die Welt der extrudierten Gummidichtungen ist nicht statisch. In dem Maße, in dem sich die Branchen weiterentwickeln, ändern sich auch die Leistungserwartungen an diese "stillen Beschützer". Hier ist, was ich am Horizont sehe - und wie ich mich darauf vorbereite.

7.1 Werkstoffinnovation

Die Nachfrage nach nachhaltige und intelligentere Materialien die Kautschukindustrie umgestaltet.

- Kautschuk auf Biobasis

Anstelle von erdölbasierten Verbindungen erforschen die Hersteller pflanzliche Alternativen wie Naturlatex-Hybride und Kautschuke auf Sojaölbasis. Diese werden zunehmend verwendet in Zertifizierungen für grünes Bauen und Umweltzeichen-konforme Produkte. - Selbstheilende Beschichtungen

Stellen Sie sich eine Türdichtung vor, die sich nach kleinen Schnitten oder Schürfwunden von selbst erholt. Das ist keine Science-Fiction mehr. Ich habe Prototypen mit eingebetteten Mikrokapseln gesehen, die ein Bindemittel freisetzen, wenn sie reißen, so dass kleinere Schäden zur Selbstreparatur-Ideal für Umgebungen mit hohem Verschleiß.

7.2 Prozess-Upgrades

Auf der Herstellungsseite, Automatisierung und Präzisionskontrolle treiben enorme Verbesserungen voran.

- 3D-gedruckte Werkzeuge

Der traditionelle Formenbau ist langsam und kostspielig. Jetzt kann ich Prototypen von Stanzformen in nur wenigen Stunden 3D-drucken, was Folgendes ermöglicht schnelle Iteration und Entwurfsvalidierung. Dies verkürzt die Vorlaufzeiten und senkt die Entwicklungskosten. - Inline-Laser-Inspektion

Die Maßkontrolle in Echtzeit während der Extrusion stellt sicher, dass jeder Meter den Spezifikationen entspricht. Mit einer Präzision von ±0,05 mm kann ich mit Zuversicht eine gleichbleibende Qualität bei großen Produktionsserien versprechen. - Intelligente Extrusionslinien

Dank der IoT-Integration passen die Maschinen jetzt die Extrusionsparameter auf der Grundlage von Feedbackschleifen selbst an. Dies minimiert den Ausschuss und erhöht die Energieeffizienz.

7.3 Sich entwickelnde Anforderungen der Industrie

Mit dem Entstehen neuer Industrien werden auch neue Herausforderungen bei der Abdichtung:

- Lightweighting für Elektrofahrzeuge (EVs)

Gewichtsreduzierung ist ein wichtiger Schwerpunkt der Konstruktion. Das bedeutet dünnere Dichtungen, koextrudierte Multifunktionsprofile und engere Maßtoleranzen. Ich habe EV-Kunden bereits dabei geholfen, von massiven EPDM- auf hohle TPV-Profile umzusteigen und dabei über 20% an Teilegewicht einzusparen. - Miniaturisierung in der Elektronik

Kleinere Geräte benötigen ultrapräzise Dichtungen mit geringer Kompression, die dennoch Staub und Feuchtigkeit abhalten. Schwammsilikon in Mikro-Extrusionen wird immer mehr zu einem Grundnahrungsmittel. - Hybride architektonische Systeme

In immer mehr Gebäuden werden Rahmen aus gemischten Materialien (z. B. Holz und Aluminium) verwendet. Dies erfordert Dichtungen mit doppelter KompatibilitätHäufig werden koextrudierte Profile verwendet, die eine unterschiedliche Wärmeausdehnung ausgleichen.

Wenn ich eines gelernt habe, dann ist es, dass Die einfache Gummidichtung entwickelt sich schnell weiter - und um wettbewerbsfähig zu bleiben, muss man Schritt halten.

8. Schlussfolgerung

Nach jahrelanger Arbeit mit extrudierten Gummidichtungen in einer Vielzahl von Branchen ist mir eine Sache ganz klar geworden: es gibt keine einheitliche Lösung für alle. Die beste Dichtung ist weder die teuerste noch die technisch fortschrittlichste - es ist diejenige, die am besten zu den genauen Anforderungen der Anwendung passt.

Sei es die Wahl zwischen EPDM und Silikon, die Entscheidung für ein Hohl- oder Vollprofil oder die Wahl der richtigen Verlegemethode, Eine erfolgreiche Abdichtung beginnt immer mit dem Verständnis der Umgebung, der mechanischen Anforderungen und des Kosten-Nutzen-Verhältnisses..

Von Wolkenkratzern und Reinräumen bis hin zu Elektrofahrzeugen und Haushaltsgeräten sorgen extrudierte Gummidichtungen für Sicherheit, Effizienz und Haltbarkeit. Und da die Industrien immer intelligenter und umweltfreundlicher werden, werden sich diese Komponenten Schritt für Schritt weiterentwickeln - durch bessere Materialien, engere Toleranzen und eine effizientere Produktion.

Hier mein Rat: Passen Sie Ihre Dichtungslösung an Ihre realen Bedürfnisse an - nicht nur an die technischen Spezifikationen. Übertechnisierung verschwendet Geld. Zu wenig Technik riskiert ein Scheitern.

Wenn Sie unsicher sind, wo Sie anfangen sollen, empfehle ich Ihnen eine Beratung:

- Prüflaboratorien von Dritten (z. B. für Shore-A-, Zug- oder Migrationstests)

- Normungsgremien wie ASTM, ISO und UL für Leistungskriterien

- Renommierte Hersteller die nicht nur Gummi, sondern auch technische Beratung anbieten

Unter KinsoeIch arbeite weltweit eng mit Ingenieuren und Beschaffungsspezialisten zusammen, um die kundenspezifische Versiegelung Lösungen - von der Materialauswahl bis hin zu Werkzeugen, Prototyping und Lieferung. Wenn Sie Optionen ausloten oder ein Problem beheben möchten, zögern Sie nicht, uns zu kontaktieren sich melden.

Referenzen: