I. Einleitung

Gummiteile sind allgegenwärtig - von den Dichtungen, die Automotoren abdichten, bis hin zu den Schwingungsdämpfern in unseren Waschmaschinen. Und hinter fast jedem dieser Bauteile steckt ein sorgfältig ausgewähltes Formverfahren. Das Gummiformpressen ist nicht nur ein Herstellungsverfahren - es ist die Grundlage, die dem Gummi seine endgültige Form, Stärke und Haltbarkeit verleiht.

Was macht Gummiformguss so wichtig? Alles beginnt mit der Vulkanisierung. Dieser Umwandlungsprozess verwandelt rohen, flexiblen Gummi in elastische, funktionale Teile, die Hitze, Druck, Verschleiß und Chemikalien standhalten können. Die Art und Weise, wie diese Umwandlung erfolgt, hängt jedoch stark von der verwendeten Formungsmethode ab.

In diesem Blog möchte ich Ihnen sechs wichtige Verfahren vorstellen, die zur Herstellung von kundenspezifischen Gummiteilen verwendet werden. Jedes dieser Verfahren hat seine eigenen Stärken - und seine eigenen Grenzen. Als Hersteller, der sowohl mit der Extrusion als auch mit dem Spritzgießen vertraut ist, habe ich erlebt, wie die Wahl des richtigen Verfahrens den Unterschied zwischen einem zuverlässigen Produkt und einem kostspieligen Misserfolg ausmachen kann.

Am Ende dieses Artikels werden Sie nicht nur verstehen, was jedes Formgebungsverfahren ist, sondern auch, wann und warum es eingesetzt werden sollte. Ganz gleich, ob Sie ein Ingenieur sind, der eine komplexe Dichtung entwirft, ein Produktmanager, der für die Produktion einkauft, oder ein Einkäufer, der Angebote von Lieferanten auswertet - dieser Leitfaden wird Ihnen helfen, fundierte und sichere Entscheidungen zu treffen.

Beginnen wir mit einem kurzen Überblick darüber, was Gummiformguss wirklich bedeutet und welche Faktoren Sie bei der Auswahl eines Verfahrens berücksichtigen müssen.

II. Überblick über die Gummiformtechnik

2.1 Was ist Rubber Molding?

Beim Gummiformpressen wird Rohgummi oder eine Gummimischung durch Anwendung von Hitze und Druck in einer Form in eine endgültige, funktionelle Form gebracht. Doch bevor wir uns mit den technischen Einzelheiten befassen, sollten wir etwas klarstellen: Gießen und Bildung sind nicht ganz dasselbe.

Beim Formen wird Gummi in der Regel in einen geschlossenen Formhohlraum eingelegt, wo er Vulkanisation-eine chemische Reaktion (in der Regel mit Schwefel oder Peroxid), die die Molekülketten des Gummis vernetzt. Diese Reaktion verwandelt weiches, klebriges Gummi in ein zähes, elastisches und haltbares Material, das bei Belastung, Hitze und über längere Zeit seine Form behält.

Formgebung hingegen kann sich auf die Formgebung von Gummi ohne geschlossene Form beziehen, wie z. B. Extrusion oder Kalandrieren. Diese Methoden erfordern immer noch eine Vulkanisierung, aber die Formgebung erfolgt vor der Aushärtungsphase.

2.2 Wichtige Überlegungen zur Prozessauswahl

Bei der Wahl des richtigen Gummiformverfahrens geht es nicht nur um das Budget oder den Maschinenpark - es geht darum, dass das Teil so funktioniert, wie es soll, und zwar so lange, wie es soll. Hier sind vier Schlüsselfaktoren, die ich immer berücksichtige:

- Geometrie des Produkts

Ist das Teil einfach oder komplex? Dünnwandig oder dick? Enthält es Metalleinsätze, Hinterschneidungen oder feine Details? - Leistungsanforderungen

Ist das Teil Chemikalien, Druck, hohen Temperaturen oder ständigen Bewegungen ausgesetzt? Verschiedene Verfahren beeinflussen das Materialverhalten und die Präzision. - Produktionsvolumen und Effizienz

Einige Verfahren, wie das Spritzgießen, eignen sich besonders gut für die Produktion hoher Stückzahlen. Andere, wie das Formpressen, eignen sich besser für kleine bis mittlere Stückzahlen. - Kompatibilität der Materialien

Nicht alle Kautschuke verhalten sich bei jedem Verfahren gleich. Zum Beispiel fließt Silikon gut beim Einspritzen, während EPDM mit hohem Härtegrad bei der Kompression besser ist.

Das Verständnis dieser Grundlagen bildet die Grundlage für die Auswahl der sechs wichtigsten Gummiformgebungsverfahren, die ich nun vorstellen werde. Lassen Sie uns eintauchen.

III. Sechs gängige Verfahren zum Formen von Gummi

3.1 Formpressen

3.1.1 Arbeitsprinzip

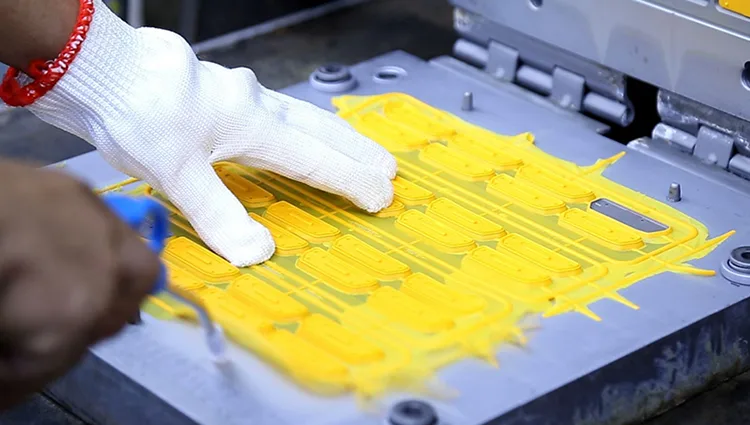

Das Formpressen ist eines der ältesten und einfachsten Verfahren zur Herstellung von Gummiteilen. Das Verfahren beginnt mit einer vorher abgemessene Menge an Gummioft zu einer "Vorform" geformt, die direkt in den offenen Hohlraum einer erwärmte Schimmel. Sobald die Form geschlossen ist, wird Druck ausgeübt, damit der Gummi fließt und den Hohlraum ausfüllt, während er unter Hitze aushärtet.

Es ist wie bei der Herstellung einer Waffel: Teig einfüllen, Bügeleisen schließen, Hitze und Druck ausüben. Aber in diesem Fall ist der "Teig" unvulkanisierter Gummi, und das Endprodukt ist ein Bauteil in Industriequalität.

3.1.2 Hauptmerkmale

- Niedrige Werkzeugkosten

Da die Formstruktur relativ einfach ist und keine komplexen Angusssysteme benötigt werden, sind die Anfangskosten viel niedriger als beim Spritzgießen. - Gut für dicke oder sperrige Teile

Das Formpressen eignet sich hervorragend zur Herstellung großer oder dickwandiger Gummiteile, die keine engen Toleranzen erfordern. - Behandelt Einsätze gut

Es ist einfach, Metalleinsätze, Netzgewebe oder andere Komponenten vor dem Schließen in die Form einzulegen, wodurch integrierte Teilekonstruktionen möglich sind.

Diese Methode ist jedoch langsamer und arbeitsintensiver als andere. Außerdem gibt es mehr Grat (überschüssiges Gummi um das Teil), der nach dem Gießen abgeschnitten werden muss.

3.1.3 Typische Anwendungen

Das Formpressen ist ideal für die Produktion kleiner bis mittlerer Stückzahlen, bei denen die Komplexität der Teile gering ist. Ich empfehle es oft für:

- Motor und HVAC Dichtungen

- Antivibration Montagen für industrielle Ausrüstungen

- Groß PolsterDichtungen oder Durchführungen in Bau- und Versorgungssystemen

Es ist eine vielseitige Methode und wird auch heute noch häufig verwendet, insbesondere für Teile, bei denen Kosteneffizienz und Dauerhaftigkeit sind wichtiger als extreme Präzision.

3.2 Spritzgießen

3.2.1 Arbeitsprinzip

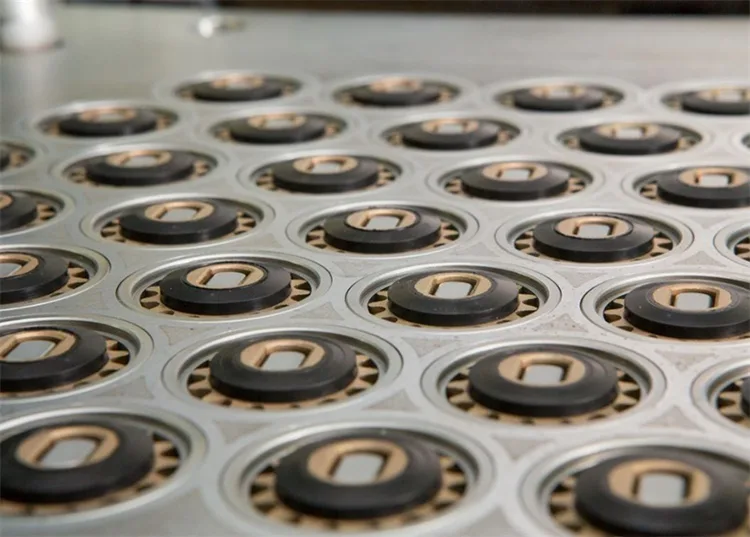

Das Spritzgießen hebt das Gummiformverfahren auf eine ganz neue Ebene der Geschwindigkeit und Präzision. Bei diesem Verfahren wird unvulkanisierter Kautschuk - in der Regel in Form von Granulat oder Streifen - zunächst erhitzt und plastifiziert in einem Fass. Dann ist es unter hohem Druck eingespritzt in einen geschlossenen Formhohlraum durch eine Düse.

Die Form bleibt während des gesamten Aushärtungszyklus fest eingespannt, um sicherzustellen, dass der Gummi auch die kompliziertesten Details ausfüllt. Sobald das Teil ausgehärtet ist, öffnet sich die Form automatisch, und das fertige Teil wird ausgeworfen - bereit für den nächsten Zyklus.

Wenn das Formpressen wie das Backen von Waffeln ist, dann ist das Spritzgießen wie eine automatische Pfannkuchenmaschine - schnell, wiederholbar und perfekt für große Aufträge.

3.2.2 Hauptmerkmale

- Hohe Effizienz und Automatisierung

Im Spritzgussverfahren können Hunderte oder Tausende von Teilen pro Stunde mit minimalem menschlichem Eingriff hergestellt werden. - Überlegene Präzision

Selbst bei feinen Gewinden, Nuten oder Hinterschneidungen sind enge Toleranzen und detaillierte Geometrien realisierbar. - Geringer Abfall, hohe Reproduzierbarkeit

Da das Material präzise dosiert wird und es nur einen minimalen Grat gibt, wird der Abfall reduziert und die Konsistenz zwischen den einzelnen Chargen ist hervorragend. - Höhere Anfangsinvestition

Die Werkzeugausstattung ist komplex und kostspielig, und die Einrichtung der Maschinen erfordert Fachwissen - aber die Amortisation ist es bei hohen Stückzahlen wert.

3.2.3 Typische Anwendungen

Ich empfehle das Spritzgießen immer für komplexe oder großvolumige Teile, insbesondere für solche, die eine ausgezeichnete Dimensionsstabilität erfordern. Es wird häufig verwendet in:

- O-Ringe und Präzisionsdichtungsringe

- Gummikomponenten für die Automobilindustriewie Stopfen und Tüllen

- Schuhsohlen und hochpräzise Gummiteile für Verbraucher

Wenn Ihr Ziel ist schnelle, wiederholbare Produktion mit minimalen Fehlernist das Spritzgießen in der Regel die beste Wahl.

3.3 Spritzgießen

3.3.1 Arbeitsprinzip

Das Spritzgießen kombiniert die Einfachheit des Formpressens mit der Geschwindigkeit und Kontrolle des Spritzgießens. Und so funktioniert es: Eine vorher abgemessene Menge Gummi wird in eine Kammer namens Umfülltopfdie sich oberhalb des Formhohlraums befindet. Nach dem Erhitzen wird der Gummi durch Angüsse und Angusskanäle in den Formhohlraum gepresst, wobei ein Plunger.

Bei diesem Verfahren füllt das Material den Hohlraum gleichmäßiger aus als beim Formpressen - besonders wichtig bei komplexen Geometrien oder eingebetteten Komponenten.

3.3.2 Hauptmerkmale

- Ideal für Einsätze und komplexe Formen

Die Konstruktion ermöglicht die präzise Positionierung von Metall- oder Gewebeeinsätzen in der Form und ist damit ideal für umspritzte Teile. - Weniger Blitzlicht, besseres Finish

Da der Fluss durch Angüsse kontrolliert wird, entstehen beim Spritzpressen im Allgemeinen sauberere Teile mit weniger Graten als beim Formpressen. - Moderate Werkzeug- und Zykluszeiten

Der Werkzeugbau ist komplexer als beim Formpressen, aber nicht so kostspielig wie beim Spritzgießen. Die Zykluszeiten liegen irgendwo zwischen diesen beiden. - Geringfügige Materialverschwendung

Die Übertragungskanäle können zu einem gewissen Verschnitt von vulkanisiertem Kautschuk führen, was jedoch für die Produktion kleiner bis mittlerer Stückzahlen oft akzeptabel ist.

3.3.3 Typische Anwendungen

Das Spritzgießen ist ein beliebtes Verfahren für Hersteller, wenn Teile eine Präzision, Konsistenz und die Integration von Einsätzen. Sie finden es oft in:

- Elektrische Isolatoren

- Gummi-Metall-Verbindungen wie Motorhalterungen oder Ventildichtungen

- Anschlussstiefel und Präzisionstüllen in der Elektronik oder Luft- und Raumfahrt

Für mittelkomplexe Teile, bei denen es auf Designpräzision ankommt und das Volumen nicht groß genug ist, um ein komplettes Spritzgießwerkzeug zu rechtfertigen, bietet sich das Spritzgießen an.

3.4 Strangpressen

3.4.1 Arbeitsprinzip

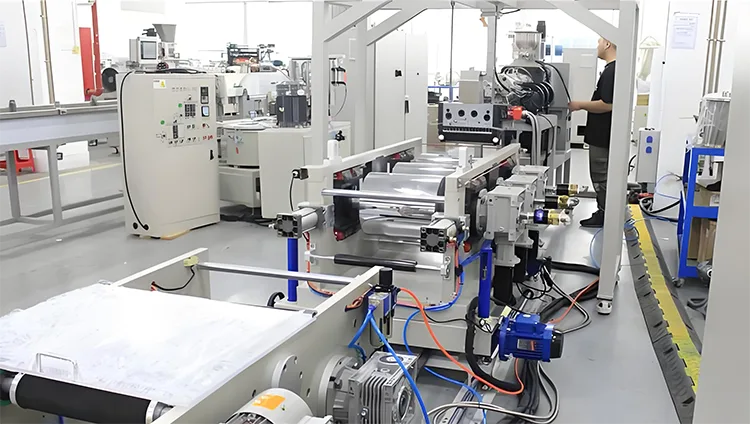

Bei der Extrusion handelt es sich um ein kontinuierliches Gummiformverfahren und nicht um eine diskrete Formgebung. Bei der Extrusion, unvulkanisierter Kautschuk wird in einen beheizten Schneckenextruder eingespeistdie das Material durch eine Formstempel um lange, durchgehende Profile mit einem bestimmten Querschnitt zu erzeugen - so wie man Zahnpasta aus der Tube drückt, aber mit Präzisionswerkzeugen und in industriellem Maßstab.

Nach dem Extrudieren muss der Gummi noch vulkanisiert werden. Dies geschieht normalerweise in einem kontinuierliche Härtelinie-je nach Material mit Heißluft, im Salzbad oder in der Mikrowelle.

3.4.2 Hauptmerkmale

- Kontinuierliche Produktion

Perfekt für die Herstellung langer Teile ohne Nähte oder Fugen, die auf jede beliebige Länge geschnitten werden können. - Flexible Profilgestaltung

Unterstützt eine breite Palette von Querschnittsgeometrien, einschließlich hohler, massiver oder mehrkammeriger Designs. - Erfordert Nachhärtung

Anders als beim Gießen härtet der Gummi bei der Extrusion nicht in der Düse aus, sondern muss anschließend vulkanisiert werden. - Hervorragend geeignet für weiche und schwammige Materialien

Schaumstoff und Moosgummi werden üblicherweise für Polster- und Isolieranwendungen extrudiert.

3.4.3 Typische Anwendungen

Die Extrusion ist eine unserer Spezialitäten bei Kinsoe, insbesondere für Kunden, die kundenspezifische Gummidichtungsprofile. Typische Anwendungen sind:

- Schläuche für die Übertragung von Flüssigkeiten oder Gasen

- Dichtungsstreifen für Türen, Fenster und Schränke

- Schläuche für Automobil-, HVAC- oder Chemieanlagen

- Kantenverkleidungen und Schutzdichtungen in Geräten und im Bauwesen verwendet

Für lange, gleichmäßige GummiteileDie Extrusion ist unübertroffen in Effizienz und Flexibilität.

3.5 Kalandrieren

3.5.1 Arbeitsprinzip

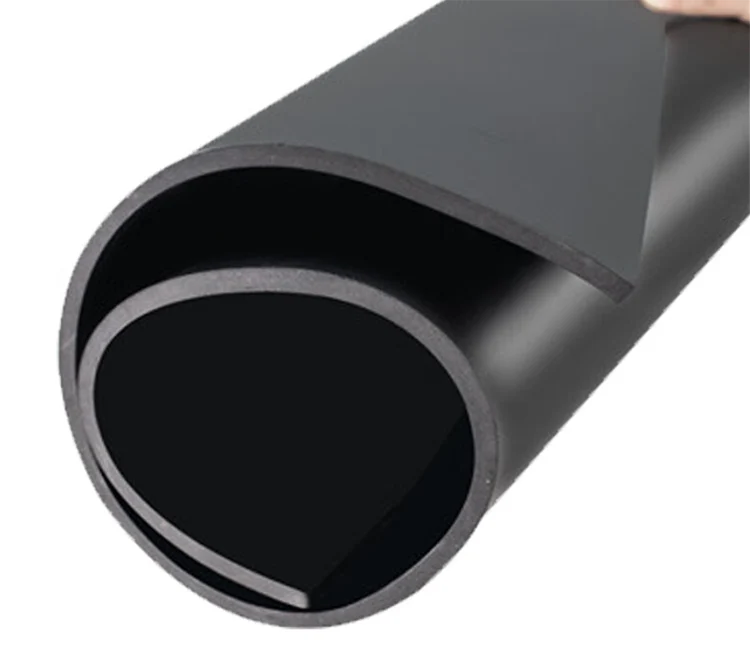

Kalandrieren ist ein Verfahren zur Formung von Kautschuk zu dünne Platten oder zum Laminieren von Gummi auf Gewebe. Dabei wird der unvulkanisierte Kautschuk durch eine Reihe von beheizte, hochbelastbare Rollen die das Material zu präzisen Dicken quetschen und strecken. Diese Walzen können so eingestellt werden, dass sowohl die Dicke als auch die Oberflächengüte kontrolliert werden können.

In einigen Fällen werden während des Kalandrierens Verstärkungsschichten wie Polyester oder Nylon hinzugefügt, um eine Gummi-Gewebe-Verbindungen mit verbesserter Festigkeit und Formbeständigkeit.

Anders als beim Gießen entsteht beim Kalandrieren ein flaches, durchgehendes Blech-Ideal für großflächige Anwendungen und geschichtete Bauteile.

3.5.2 Hauptmerkmale

- Gleichmäßige Dickensteuerung

Das Kalandrieren zeichnet sich durch eine gleichmäßige Dicke aus, selbst bei sehr dünnen Blechen. - Hochgeschwindigkeit und Skalierbarkeit

Es handelt sich um ein kontinuierliches Verfahren mit hohem Durchsatz, das sich perfekt für die Großserienproduktion eignet. - Vielseitige Integration von Stoffen

Gummi kann mit einer oder mehreren Gewebelagen verbunden werden, was mechanische Festigkeit, Flexibilität und Wärmebeständigkeit ermöglicht. - Erfordert Sekundärhärtung

Genau wie bei der Extrusion muss kalandrierter Kautschuk in einem späteren Stadium vulkanisiert werden, um seine endgültigen Eigenschaften zu stabilisieren.

3.5.3 Typische Anwendungen

Ich empfehle oft die Kalandrierung, wenn Kunden großflächige oder blattförmige Gummimaterialienbesonders dann, wenn es auf Festigkeit und Gleichmäßigkeit ankommt. Typische Anwendungen sind:

- Förderbänder in der verarbeitenden Industrie, der Landwirtschaft und im Bergbau verwendet

- Reifencordgewebe für Schwerlast-Radialreifen

- Wasserdichte Membranen und Auskleidungen im Bauwesen

- Elektrische Isolierfolien

Wenn Ihr Projekt Folgendes erfordert flache Gummiplatten oder laminierte Strukturenliefert das Kalandrieren sowohl Maßstab und Präzision wie kaum ein anderes Verfahren.

3.6 Gießen

3.6.1 Arbeitsprinzip

Das Gießen ist ein einzigartiges Verfahren unter den Gummiformtechniken, da es ohne große Hitze und Druck auskommt. Stattdessen verwendet es Flüssiggummimischungen-in der Regel Polyurethan oder Silikon-, die in eine offene oder geschlossene Form gegossen werden. Der Gummi wird dann härtet bei Raumtemperatur oder bei leichter Erwärmung ausabhängig von der Chemie.

Dieses Verfahren erfordert keine mechanische Kraft oder Scherung und ist daher ideal für große, weiche Teile oder Teile mit komplizierten inneren Formen, die beim herkömmlichen Gießen beschädigt werden könnten.

3.6.2 Hauptmerkmale

- Einfaches und kostengünstiges Tooling

Da kein Schließdruck erforderlich ist, können die Formen aus weniger teuren Materialien wie Kunststoff oder Harz hergestellt werden. - Schonend für komplexe oder empfindliche Designs

Da der Kautschuk in flüssiger Form mit geringer Viskosität fließt, füllt er selbst feine Details, Gewinde oder Hinterschneidungen mit minimaler Spannung. - Ideal für weiche, flexible oder große Teile

Teile, die für das Formpressen oder Spritzgießen zu sperrig oder zu empfindlich sind, werden oft im Gussverfahren hergestellt. - Längere Aushärtungszeiten

Im Vergleich zum Wärmeformen benötigt das Gießen mehr Zeit für die Aushärtung - dieser Kompromiss ermöglicht jedoch eine flexiblere Verarbeitung.

3.6.3 Typische Anwendungen

Ich wende mich an das Casting, wenn ein Kunde Folgendes braucht große Teile, Kautschuke mit niedrigem Durometer, oder kleine Produktionsläufe ohne in teure Stahlformen zu investieren. Es ist ideal für:

- Polyurethan-Rollen und Druckertrommeln

- Schutzverkleidungen für Tanks oder Schächte

- Individuell geformte Formen und Vorrichtungen

- Prototypen in kleinen Stückzahlen mit hoher Flexibilität

Das Gießen bietet ein einzigartiges Gleichgewicht: Designfreiheit, Kompatibilität mit weichen Materialien und niedrige Werkzeugkosten-besonders vorteilhaft bei der Herstellung von Prototypen oder bei der Arbeit mit Spezialelastomeren.

IV. Vergleichende Analyse der sechs Prozesse

4.1 Produktionseffizienz und Kosten

Jedes Gummiformverfahren bringt sein eigenes Gleichgewicht zwischen Kosten, Geschwindigkeit und Skalierbarkeit. So sehen sie im Vergleich aus:

| Prozess | Werkzeugkosten | Produktionsgeschwindigkeit | Am besten für |

|---|---|---|---|

| Komprimierung | Niedrig | Mäßig | Geringe/mittlere Lautstärke |

| Einspritzung | Hoch | Sehr hoch | Hochvolumige Läufe |

| Übertragung | Mittel | Mäßig | Präzision + Einsätze |

| Extrusion | Mittel | Sehr hoch | Kontinuierliche Profile |

| Kalandrieren | Mittel | Hoch | Dünne Platten/Laminate |

| Gießen | Sehr niedrig | Niedrig | Prototyping, weiche Teile |

Spritzgießen zeichnet sich durch Automatisierung und Volumen aus, während Kompression und Gießen für die Produktion in kleinerem Maßstab budgetfreundlich bleiben.

4.2 Anwendungseignung

Die Geometrie, die Toleranzen und der Anwendungsfall Ihres Werkstücks haben großen Einfluss auf die Auswahl des Verfahrens.

- Komplexe Formen und enge Toleranzen → Spritzgießen oder Spritzpressen

- Große oder weiche Teile → Gießen

- Lange Profile oder nahtlose Längen → Strangpressen

- Flache Folien oder Textilverbundstoffe → Kalandrieren

- Einfache, dicke oder mit Einlegeteilen versehene Teile → Formpressen

Es gibt keine Methode, die für alle Teile perfekt ist. Es geht darum, den Prozess mit Ihren Gestaltungsabsichten und Leistungserwartungen in Einklang zu bringen.

4.3 Materialverträglichkeit

Einige Kautschuke verhalten sich bei bestimmten Verfahren besser:

| Gummi Typ | Bestgeeignete Prozesse |

|---|---|

| Naturkautschuk | Komprimierung, Übertragung, Kalandrieren |

| EPDM | Komprimierung, Extrusion, Kalandrieren |

| Silikon | Einspritzen, Transfer, Gießen |

| Nitril (NBR) | Komprimierung, Injektion |

| Polyurethan | Gießen, Einspritzen |

| Fluorelastomere | Injektion, Kompression |

Testen Sie immer die Materialverträglichkeit früh in der Entwicklung. Selbst innerhalb einer Gummifamilie können Zusatzstoffe und Härte die Verarbeitungsqualität beeinflussen.

V. Wie man das richtige Gummiformverfahren auswählt

5.1 Entscheidungsrahmen

Bei der Wahl des besten Gummiformverfahrens geht es nicht nur um den Preis oder die Ausrüstung - es geht um Abstimmung der Prozessfähigkeit auf die technischen und geschäftlichen Ziele Ihres Produkts. Hier ist ein Entscheidungsrahmen, den ich oft mit Kunden verwende:

- Beginnen Sie mit der Form

- Ist Ihr Teil lang und kontinuierlich? → Berücksichtigen Sie Extrusion.

- Ist es ein flaches Blatt oder laminiert? → Gehen Sie mit Kalandrieren.

- Handelt es sich um ein 3D-Objekt mit komplexer Geometrie? → Einspritzung oder Spritzpressen kann besser sein.

- Leistungsanforderungen evaluieren

- Hochdruck-Abdichtung? → Präzision von Spritzgießen hilft.

- Chemische Beständigkeit oder Flexibilität? → Wählen Sie Materialien wie Silikon und sich mit kompatiblen Prozessen paaren.

- Volumen und Budget prüfen

- Kleinserie oder Prototyping? → Verwendung Kompression oder Gießen um hohe Werkzeugkosten zu vermeiden.

- Großserienfertigung? → Investieren Sie in Spritzgießen für langfristige Effizienz.

- Denken Sie an den Materialtyp

- Sie benötigen Schwamm-, Weich- oder Schaumgummi? → Extrusion oder Gießen ist besser geeignet.

- Verwendung von verstärktem Gewebe? → Kalandrieren erforderlich ist.

- Berücksichtigung von Beilagen oder Multi-Material-Bedarf

- Wenn Ihr Teil eingebettetes Metall oder mehrere Schichten hat, Übertragung oder Formpressen bietet mehr Flexibilität.

5.2 Fallbeispiele

Hier sind einige reale Szenarien, in denen wir von Kinsoe unseren Kunden geholfen haben, ihr Teil dem richtigen Prozess zuzuordnen:

- Beispiel für eine Komprimierung mit geringen Volumina

Ein Kunde aus der Bauindustrie benötigte große, dicke EPDM-Dichtungen für HVAC-Gehäuse - etwa 2.000 Stück. Wir verwendeten FormpressenDies ermöglichte eine einfache Werkzeugbestückung und eine einfache Platzierung der Einsätze, ohne dass komplexe Angüsse erforderlich waren. - Beispiel für eine großvolumige Einspritzung

Ein Autozulieferer benötigte 500.000 O-Ringe für Kraftstoffsysteme. Wir haben Spritzgießen zur Einhaltung enger Toleranzen, schneller Zykluszeiten und automatisierter Inspektionen, wodurch die Stückkosten erheblich gesenkt werden. - Extrusionsbasierte Dichtungsbandproduktion

Ein Hersteller von intelligenten Küchengeräten verlangte durchgehende Silikondichtstreifen mit Feuerbeständigkeit und lebensmitteltauglichen Eigenschaften. Wir haben Extrusion + Heißluftvulkanisationund liefern die Rollen mit hoher Effizienz, bereit zum Schneiden und Montieren in der Linie.

Es handelt sich nicht nur um technische, sondern auch um strategische Entscheidungen die sich auf Kosten, Qualität und Markteinführungszeit auswirken.

![]()

VI. Schlussfolgerung

6.1 Zusammenfassung der wichtigsten Punkte

Gummiformgebung ist keine Einheitslösung. Jedes Verfahren - Pressen, Spritzgießen, Transfer, Extrusion, Kalandrieren und Gießen - bietet je nach Anforderung einzigartige Vorteile. Form, Komplexität, Material und Produktionsumfang des Produkts.

- Formpressen eignet sich hervorragend für kostengünstige, dicke oder mit Einlegeteilen versehene Teile.

- Spritzgießen glänzt bei hochvolumigen, hochpräzisen Anwendungen.

- Spritzgießen Brückenpräzision und Wendeplattenkompatibilität mit moderaten Werkzeugen.

- Extrusion liefert effizient nahtlose, durchgehende Profile.

- Kalandrieren ist ideal für flache, verstärkte Platten.

- Gießen bietet Konstruktionsflexibilität für weiche oder übergroße Teile bei niedrigen Werkzeugkosten.

Es gibt kein universelles "bestes" Verfahren, sondern nur dasjenige, das Ihren Bedürfnissen am besten entspricht.

6.2 Abschließende Hinweise für Ingenieure und Einkäufer

Wenn Sie ein kundenspezifisches Gummiteil entwerfen oder beschaffen, sollten Sie das Formverfahren nicht isoliert auswählen. Enge Zusammenarbeit mit Herstellern wie Kinsoe früh in der Entwurfsphase. Teilen Sie uns Ihre Produktzeichnungen, Materialspezifikationen und Leistungsziele mit, damit wir Ihnen das effektivste Verfahren empfehlen können.

Und wenn Sie sich unsicher sind, mit einem Prototyp beginnen mit einem flexiblen, kostengünstigen Verfahren wie Pressen oder Gießen, bevor Sie in Produktionswerkzeuge investieren. Das ist der klügste Weg, um Fehler zu vermeiden und eine langfristige Leistung zu gewährleisten.

Das richtige Formgebungsverfahren ist nicht nur eine Fertigungsentscheidung, sondern auch eine strategische Entscheidung, die sich auf Kosten, Zuverlässigkeit und Produkterfolg auswirken kann.