1. Überblick über gängige Pumpenabdichtungsmethoden

In industriellen, landwirtschaftlichen, kommunalen und chemischen Anwendungen sind Pumpen für den Transport von Flüssigkeiten unverzichtbar. Eine der hartnäckigsten Herausforderungen beim Betrieb von Pumpen ist jedoch Verhinderung von Leckagen.

Ein zuverlässiges Dichtungssystem ist nicht nur entscheidend für Aufrechterhaltung der Effizienz des Systems sondern auch für Vermeidung von Umweltgefahren, Produktverlusten und Sicherheitsrisiken.

Warum Pumpendichtungen wichtig sind

Wenn eine Pumpe undicht ist:

- Die betriebliche Effizienz sinkt aufgrund von Flüssigkeitsverlusten.

- Sicherheitsrisiken nehmen zuinsbesondere beim Umgang mit gefährlichen oder ätzenden Medien.

- Umweltverschmutzung können auftreten, wenn Chemikalien oder Öle in den Boden oder in die Wasserläufe gelangen.

- Wartungskosten steigen weil Dichtungen repariert oder ausgetauscht werden müssen.

Daher ist das Verständnis verschiedene Dichtungsmethoden und ihre Ausfallursachen ist für Ingenieure, Wartungsteams und Einkäufer von Geräten unerlässlich.

1.1 Gängige Dichtungsmethoden für Pumpen

Pumpen verwenden in der Regel eine oder mehrere der folgenden Dichtungsarten:

- Gleitringdichtung - Verwendet zwei präzisionsgefertigte Flächen, um Leckagen zu verhindern. Bietet hohe Zuverlässigkeit für die meisten industriellen Anwendungen.

- O-Ring Dichtung - Einfacher, aber hochwirksamer Elastomerring für statische oder dynamische Dichtungen.

- Dynamische Dichtung / Hilfslaufraddichtung - Verwendet ein Laufrad, um während des Betriebs eine Drucksperre zu erzeugen.

- Packungsdichtung - Verwendet geflochtenes oder geformtes Verpackungsmaterial, das in einer Stopfbuchse komprimiert wird.

- Labyrinth-Siegel - Eine berührungslose Konstruktion mit einer Reihe von Rippen und Rillen zur Reduzierung von Leckagepfaden.

- Gewinde Dichtung - Sie beruht auf dem Zusammenfügen von Gewinden, oft mit einer Dichtungsmasse oder einem Band.

1.2 Auswahl eines Pumpendichtungsverfahrens

Die Wahl des richtigen Siegels hängt davon ab:

- FlüssigkeitsmerkmaleViskosität, Temperatur, Korrosivität und Vorhandensein von Feststoffen.

- BetriebsdruckHochdruckanwendungen können doppelte Gleitringdichtungen oder spezielle Werkstoffe erfordern.

- Drehzahl der WelleHohe Drehzahlen können Hitze und Verschleiß erzeugen und erfordern spezielle Dichtungskonstruktionen.

- Häufigkeit der Wartung: Einfacher zu ersetzende Dichtungen verringern die Ausfallzeiten.

- Kostenüberlegungen: Abwägung zwischen Erstinvestition und langfristiger Zuverlässigkeit.

1.3 Anwendungsbeispiele aus der realen Welt

- Chemische Verarbeitungsbetriebe: Häufig werden Gleitringdichtungen aus korrosionsbeständigen Materialien verwendet, um Säuren oder Lösungsmittel zu bewältigen.

- Kommunale Wasserversorgung: O-Ring- oder Packungsdichtungen sind wegen der geringeren Kosten und der einfachen Wartung üblich.

- Schlammpumpen im Bergbau: Bevorzugen Sie Labyrinthdichtungen oder hochbelastbare Packungen, um abrasive Partikel zu bewältigen.

- Öl- und Gasindustrie: Doppelte Gleitringdichtungen mit einer unter Druck stehenden Sperrflüssigkeit sind Standard für gefährliche Medien.

2. Gleitringdichtung

2.1 Einleitung

Die Gleitringdichtung ist eine der am häufigsten verwendeten Wellendichtungsmethoden in modernen Pumpen. Dabei werden zwei präzise bearbeitete, flache Dichtungsflächen zusammengepresst - eine rotiert mit der Welle, die andere liegt fest im Pumpengehäuse.

Zwischen diesen Flächen bildet sich ein dünner Schmierfilm, der die Reibung reduziert, den Verschleiß minimiert und eine kontrollierte Leckage erzeugt, die oft so gering ist, dass sie praktisch nicht zu erkennen ist.

Gleitringdichtungen werden in vielen Branchen bevorzugt, weil sie:

- Angebot überragende Dichtungsleistung im Vergleich zu Packungsdichtungen.

- Fordern Sie an. weniger häufige Wartung bei ordnungsgemäßer Installation und Bedienung.

- Senkung der Betriebskosten durch Minimierung des Flüssigkeitsverlustes.

In der Praxis kann es jedoch aufgrund verschiedener Betriebs-, Installations- und Designfaktoren schwierig sein, eine optimale Leistung zu erzielen und aufrechtzuerhalten.

2.2 Häufige Leckage-Ursachen bei Gleitringdichtungen

2.2.1 Leckagen aufgrund von Druckproblemen

- Vakuumbedingungen bei Start/Stop

Wenn der Pumpeneinlass blockiert ist oder wenn sich Gas im Fördermedium befindet, kann im Dichtungsraum ein Unterdruck (Vakuum) entstehen.

Dies verursacht Trockenlauf an den Dichtflächen, was zu Überhitzung und Schäden führt.

Lösung: Verwenden Sie eine doppelte Gleitringdichtung mit entsprechender Schmierung, um Trockenlauf zu verhindern. - Übermäßiger Druck oder Druckschwankungen

- Wenn die Federkraft und der Gesamtflächendruck zu hoch sind (z. B. Dichtungsraumdruck > 3 MPa), kann sich der Schmierfilm nicht richtig bilden.

- Dies führt zu starkem Verschleiß der Oberfläche, übermäßiger Hitze und thermischer Verformung.

Lösung: Kontrollieren Sie die Federkompression bei der Montage, wählen Sie hochfeste Materialien wie Wolframkarbid oder Keramik und sorgen Sie für eine effektive Kühlung.

2.2.2 Periodische Leckage

- Rotor-Vibration

Verursacht durch Fehlausrichtung zwischen Stator und Enddeckeln, Unwucht der Laufräder, Kavitation oder verschlissene Lager.

Lösung: Beachten Sie beim Einbau und bei der Wartung die Ausrichtungs- und Auswuchtungsnormen. - Übermäßiges Wellenendspiel (Axialbewegung)

Wenn sich der bewegliche Dichtungsring nicht frei auf der Welle bewegen kann, kann er den Verschleiß der Gleitflächen nicht ausgleichen.

Lösung: Halten Sie die axiale Bewegung unter 0,1 mm und stellen Sie sicher, dass der bewegliche Ring reibungslos gleiten kann. - Unzureichende Schmierung

Trockenlauf oder unzureichender Ölstand verursachen Riefen oder Abrieb an den Dichtflächen.

Lösung: Den Ölstand oberhalb der Dichtungsflächen halten.

2.2.3 Installation und Materialfragen

- Unsachgemäßes Anfasen und Oberflächenfinish: Kann O-Ringe bei der Montage beschädigen.

- Falsche Federkompression: Eine Abweichung von mehr als ±2 mm kann zu Überdruck (Überhitzung und Verschleiß) oder Unterdruck (unzureichende Dichtkraft) führen.

- Materialunverträglichkeit: Wenn die Dichtungsmaterialien nicht mit der gepumpten Flüssigkeit kompatibel sind, kann es zu einem chemischen Angriff kommen, der die Lebensdauer der Dichtung verkürzt.

2.3 Externe Faktoren, die die Leistung der Gleitringdichtung beeinflussen

- Schlechte Bearbeitungsgenauigkeit

Nicht nur die Dichtungsflächen, sondern auch die Abmessungen der Pumpenwelle, der Wellenschutzhülse und der Dichtungskammer müssen enge Toleranzen einhalten. - Falsche Materialauswahl

Die Materialien müssen in der jeweiligen Flüssigkeit korrosions-, quell- und verschleißbeständig sein. Eine Dichtung aus rostfreiem Stahl kann zum Beispiel ohne Schutzbeschichtung in starker Säure nicht gut funktionieren. - Übermäßige Vibration

Die Ursache liegt oft nicht in der Dichtung selbst, sondern in strukturellen Problemen der Pumpe - Fehlausrichtung, schlechte Lagerqualität, hohe Radiallasten oder geringe Rundlaufgenauigkeit. - Hoher Axialschub

Wenn der Axialschub nicht richtig ausgeglichen ist, überhitzen die Dichtungsflächen. Bei Hochtemperaturflüssigkeiten wie Polypropylenschmelzen kann dies zum Schmelzen und zum Ausfall der Dichtung führen. - Mangel an richtigem Spülen

Das Spülsystem reinigt, kühlt und schmiert die Dichtungsflächen. Eine schlechte Konstruktion, ein unzureichender Durchfluss oder eine verunreinigte Spülflüssigkeit können die Lebensdauer der Dichtung verkürzen.

2.4 Vorbeugende Maßnahmen für einen zuverlässigen Betrieb der Gleitringdichtung

- Pumpenvibrationen reduzieren: Kontrolle der Vibrationsquellen von der Planung bis zur Installation und zum Betrieb.

- Endspiel der Steuerwelle: Verwenden Sie Axiallager und Axialdruckausgleichsvorrichtungen wie Ausgleichsscheiben oder -trommeln.

- Verbesserung der Schaftsteifigkeit: Verringern Sie den Lagerabstand, vergrößern Sie den Wellendurchmesser und verwenden Sie höherwertige Materialien.

- Optimieren Sie Spülsysteme: Stellen Sie sicher, dass ausreichend saubere Flüssigkeit mit der richtigen Temperatur und dem richtigen Druck zu den Dichtungsflächen gelangt.

- Installationsstandards beachten: Halten Sie die angegebenen Anforderungen an die Federkompression und die Oberflächenbeschaffenheit ein.

2.5 Beispiel aus der realen Welt

In einer petrochemischen Anlage kam es bei einer Prozesspumpe, die heiße, leichte Kohlenwasserstoffe fördert, häufig zu Ausfällen der Gleitringdichtung. Die Untersuchung ergab übermäßige Wellenvibrationen aufgrund einer Fehlausrichtung von Pumpe und Motor. Nach einer Neuausrichtung und der Umstellung des Dichtungsmaterials auf Siliziumkarbid mit einer geeigneten Plan 11-Spülung erhöhte sich die Lebensdauer der Dichtung von 3 Monate bis über 18 MonateDadurch werden die Wartungskosten erheblich gesenkt.

3. O-Ring-Dichtung

3.1 Einleitung

Die O-Ring ist eines der einfachsten und am häufigsten verwendeten Dichtungselemente in Pumpen.

Es handelt sich um einen Elastomerring mit kreisförmigem Querschnitt, der eine Abdichtung bewirkt, indem er sich verformt und beim Zusammendrücken den Spalt zwischen den zusammenpassenden Flächen ausfüllt.

O-Ringe werden bevorzugt, weil sie es sind:

- Kostengünstig und leicht zu fertigen.

- Kompakt und eignet sich sowohl für statische als auch für dynamische Abdichtungen.

- Zuverlässig wenn sie richtig installiert und aus dem richtigen Material hergestellt sind.

In vielen Pumpenanwendungen werden O-Ringe verwendet als Sekundärdichtungen in Gleitringdichtungen oder als Primärdichtungen in statischen Verbindungen.

3.2 Häufige Leckage-Ursachen bei O-Ring-Dichtungen

3.2.1 Fragen der Maß- und Oberflächentoleranz

- Nutenabmessungen außerhalb der Toleranzen

Der kritischste Faktor ist die Nuttiefe - ist sie zu tief, wird der O-Ring nicht ausreichend komprimiert; ist sie zu flach, wird er zu stark komprimiert, was zu frühzeitigem Verschleiß führt.

Auch die Oberflächenrauhigkeit spielt eine Rolle: Raue Oberflächen können den O-Ring beim Einbau einschneiden oder abschleifen. - Falsche O-Ring-Größe

Ein zu kleiner oder zu großer O-Ring wird entweder übermäßig gedehnt oder nicht richtig zusammengedrückt, was die Dichtungsleistung beeinträchtigt.

3.2.2 Herstellungsfehler

- Gussgrat nicht entfernt: Kleine Materialreste (Grat) aus dem Gießprozess können eine ordnungsgemäße Abdichtung verhindern.

- Unregelmäßigkeiten in der Form: Ein ungleichmäßiger Querschnitt verringert die Wirksamkeit der Abdichtung.

3.2.3 Material- und Alterungsprobleme

- Falsche Härte oder Elastizität: Der O-Ring muss weich genug sein, um sich zu verformen, aber hart genug, um der Extrusion zu widerstehen.

- Materialunverträglichkeit: Die Verwendung von Nitril (NBR) im Hochtemperatur-Dampfbetrieb führt zum Beispiel zu Quellung, Rissbildung oder Auflösung.

- Alterung und Verschlechterung: Im Laufe der Zeit kann es durch Hitze, Chemikalien und UV-Licht zu Verhärtungen und Elastizitätsverlust kommen.

3.3 Richtlinien für die Materialauswahl

Die Wahl des richtigen O-Ring-Werkstoffs ist entscheidend für eine lange Lebensdauer:

- Nitril (NBR): Gute Ölbeständigkeit, universell einsetzbar.

- Fluorelastomer (FKM, Viton®): Ausgezeichnete Chemikalien- und Temperaturbeständigkeit.

- EPDM: Wasser- und dampfbeständig, aber nicht mit Ölen kompatibel.

- Silikon: Gute Flexibilität bei niedrigen Temperaturen, aber geringere Reißfestigkeit.

- PTFE-gekapselte O-Ringe: Einsatz in aggressiven chemischen Umgebungen.

3.4 Bewährte Praktiken bei der Installation

- Sicherstellen Rillenabmessungen den Konstruktionsspezifikationen entsprechen.

- Schmieren Sie die O-Ringe beim Einbau leicht ein, um ein Verdrehen oder Reißen zu verhindern.

- Vermeiden Sie scharfe Kanten oder Grate an den Passflächen - fasen Sie die Kanten gegebenenfalls an.

- Tauschen Sie die O-Ringe bei jedem größeren Wartungszyklus aus, auch wenn sie intakt zu sein scheinen, da eine Abnutzung möglicherweise nicht sichtbar ist.

3.5 Beispiel aus der realen Welt

In einer städtischen Wasserpumpstation kam es innerhalb von sechs Monaten nach dem Austausch wiederholt zu O-Ring-Ausfällen. Die Untersuchung ergab, dass die O-Ringe aus EPDM bestanden, die Pumpe aber mit chlorhaltigem Wasser betrieben wurde, was das Material zersetzte. Die Umstellung auf FKM (Viton®) O-Ringe lösten das Problem und verlängerten die Lebensdauer auf über drei Jahre.

4. Dynamische Dichtung / Hilfslaufraddichtung

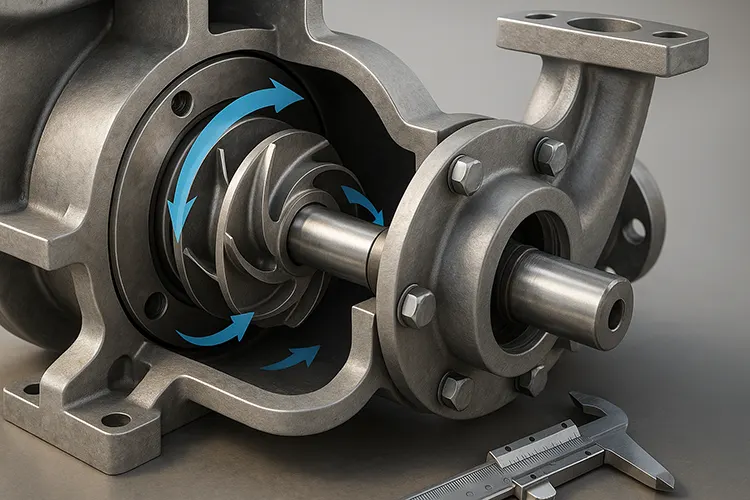

4.1 Einleitung

A dynamische Dichtung-im Zusammenhang mit Kreiselpumpen- bezieht sich oft auf eine Hilfslaufraddichtung.

Im Gegensatz zu statischen Dichtungsmethoden beruhen dynamische Dichtungen auf die Bewegung der Pumpenkomponenten um während des Betriebs eine Druckbarriere zu schaffen.

Bei einem Hilfslaufrad erzeugt ein zweites Laufrad (das sich hinter dem Hauptlaufrad befindet) einen Gegendruck, der dem Flüssigkeitsdruck in der Dichtungskammer entgegenwirkt, wodurch die Leckage bei laufender Pumpe erheblich reduziert oder beseitigt wird.

4.2 Wie es funktioniert

- Während des Betriebs:

Das Hilfslaufrad dreht sich mit der Pumpenwelle und erzeugt einen Zentrifugalkraft die die gepumpte Flüssigkeit vom Dichtungsbereich wegdrückt. Dadurch entsteht eine Niederdruckzone, die Leckagen an der Wellenschutzhülse verhindert. - Wenn gestoppt:

Das Hilfslaufrad verliert seine Dichtwirkung, weil die Zentrifugalkraft fehlt. In solchen Fällen muss ein Abschaltdichtung (Parkdichtung) wird in der Regel in Kombination verwendet, um Leckagen zu verhindern, wenn die Pumpe nicht in Betrieb ist.

4.3 Anwendungsbeschränkungen

- Druckbegrenzungen

Das Hilfslaufrad kann nur bis zu einem bestimmten Auslegungsdruck ausgleichen. Wenn der Einlass- oder Systemdruck diesen Grenzwert überschreitet, kommt es zu erheblichen Leckagen. - Abhängigkeit von den Betriebsbedingungen

Die Wirksamkeit der Dichtung hängt stark von der Pumpendrehzahl und den Einlassbedingungen ab. Zum Beispiel:- Eine reduzierte Pumpendrehzahl verringert die Dichtungsleistung.

- Änderungen des Saugdrucks können das Druckgleichgewicht stören.

- Energieverbrauch

Das Hilfslaufrad verbraucht einen Teil der Pumpenleistung, was den Gesamtwirkungsgrad leicht verringert.

4.4 Häufige Fehlerursachen

- Überschreitung des Auslegungsdrucks: Wenn der System- oder Saugdruck über den zulässigen Grenzwert ansteigt.

- Dichtungsverschleiß: Abrasive Partikel im gepumpten Medium können Dichtungsflächen erodieren.

- Ungeeignete Abschaltdichtung: Das Versagen der Abschaltdichtung während der Stillstandszeiten führt zu Leckagen.

- Einlassdruckschwankungen: Plötzliche Änderungen des Ansaugdrucks können die Druckbarriere kurzzeitig durchbrechen.

4.5 Tipps zur Wartung und Fehlersuche

- Überwachung des Ansaugdrucks: Halten Sie den Eingangsdruck innerhalb des vom Hersteller angegebenen Bereichs.

- Auf Abnutzung prüfen: Prüfen Sie die Hilfslaufradschaufeln und Dichtungsflächen auf Erosion oder Lochfraß.

- Abschaltdichtung beibehalten: Vergewissern Sie sich, dass die Parkdichtung in gutem Zustand ist, um ein Auslaufen im Leerlauf zu verhindern.

- Saubere Flüssigkeit verwenden: Wenn möglich, filtern Sie das Fördermedium, um das Eindringen von Partikeln zu reduzieren, die die Dichtungsoberflächen beschädigen könnten.

4.6 Beispiel aus der realen Welt

Bei der Vakuumpumpe einer Papierfabrik, die mit einer Hilfslaufraddichtung ausgestattet war, traten während der Stillstandszeiten Leckagen auf. Die Untersuchung ergab, dass die stillgelegte Dichtung aufgrund der langen Einwirkung von heißem Prozesswasser verhärtet war und an Flexibilität verloren hatte. Durch den Austausch gegen eine Hochtemperatur-EPDM-Dichtung wurde die Dichtungsleistung wiederhergestellt und die Ausfallzeit um 40% reduziert.

5. Labyrinthdichtung

5.1 Einleitung

A Labyrinthdichtung ist eine Berührungslose Versiegelungsmethode weithin in Pumpen, Turbinen, Kompressoren und anderen rotierenden Maschinen verwendet.

Anstelle des direkten Kontakts zwischen den Dichtungsflächen wird eine Reihe komplizierter Rillen und Erhebungen um einen gewundenen Pfad zu schaffen, der das Austreten von Flüssigkeit erschwert.

Da es keinen physischen Kontakt gibt, haben Labyrinthdichtungen geringe Reibung, lange Nutzungsdauerund kann bei hohe Wellendrehzahlen ohne nennenswerten Verschleiß.

5.2 Wie es funktioniert

- Die Rillengeometrie der Labyrinthdichtung erzwingt eine mehrfache Richtungsänderung der austretenden Flüssigkeit.

- Jede Richtungsänderung reduziert den Flüssigkeitsdruck und verlangsamt die FließgeschwindigkeitDadurch werden Leckagen minimiert.

- Bei vielen Konstruktionen sind die kleinen Zwischenräume zwischen den rotierenden und stationären Teilen mit einer dünnen Flüssigkeits- oder Gasschicht gefüllt, die weiteren Leckagen entgegenwirkt.

5.3 Vorteile

- Keine physische Abnutzung: Da sich die Teile nicht berühren, ist die Lebensdauer lang.

- High-Speed-Fähigkeit: Geeignet für Anwendungen mit hohen Drehzahlen.

- Geringe Wartung: Kein regelmäßiger Austausch erforderlich, wenn die Abstände innerhalb der Grenzwerte bleiben.

5.4 Häufige Leckage-Ursachen

Trotz ihrer Vorteile können Labyrinthdichtungen in realen Anwendungen versagen oder schlecht funktionieren:

5.4.1 Übermäßiger Freiraum

- Wenn der Spalt zwischen der rotierenden Welle und dem Dichtungsgehäuse zu groß wird, nimmt die Dichtungswirkung erheblich ab.

- Ursache: Schlechte Bearbeitung, unsachgemäße Montage oder Verschleiß im Laufe der Zeit.

5.4.2 Probleme mit der Oberflächenrauhigkeit

- Spiralförmige Werkzeugabdrücke oder schlechte Oberflächenbeschaffenheit der Dichtungsflächen können sogar Leckage fördern durch Schaffung eines gerichteten Strömungsweges.

5.4.3 Überlauf des Schmieröls

- In Pumpenlagergehäusen kann überschüssiges Öl einen Druck aufbauen, der die Leistungsfähigkeit der Dichtung übersteigt und Flüssigkeit durch das Labyrinth drückt.

5.4.4 Falsche Anzeige des Ölstands

- Falsch angebrachte Schaugläser oder Füllstandsanzeiger können zu einer Überfüllung führen, was wiederum einen Ölaustritt zur Folge hat.

5.4.5 Auswirkungen der Temperatur

- Steigende Öltemperaturen verringern die Viskosität, so dass die Flüssigkeit leichter durch die Zwischenräume austreten kann.

5.4.6 Blockierte Rückführungen

- Wenn die Rücklaufrillen oder Ablassöffnungen zu klein oder verstopft sind, kann das eingeschlossene Öl nicht in die Ölwanne zurückfließen, was das Leckagerisiko erhöht.

5.5 Empfehlungen zur Wartung und Gestaltung

- Feinmechanische Bearbeitung: Einhaltung enger Toleranzen und korrekter Konzentrizität bei der Herstellung.

- Kontrolle der Oberflächengüte: Vermeiden Sie spiralförmige Bearbeitungsspuren und sorgen Sie für glatte Dichtflächen.

- Ölstandsüberwachung: Verwenden Sie genau positionierte Schaugläser, um ein Überfüllen zu verhindern.

- Temperaturkontrolle: Sorgen Sie für eine angemessene Kühlung, um die Viskosität des Schmiermittels im optimalen Bereich zu halten.

- Abflusswege freimachen: Halten Sie die Rücklaufrillen und -bohrungen frei, um einen effizienten Ölrücklauf zu gewährleisten.

5.6 Realitätsnahes Beispiel

Bei einer großen Zentrifugalpumpe, die in einer Raffinerie eingesetzt wird, traten trotz der Verwendung einer Labyrinthdichtung häufig Öllecks an den Lagern auf. Die Untersuchung ergab, dass die Ölrücklauföffnungen im Lagergehäuse teilweise durch verfestigtes Schmiermittel verstopft waren. Durch eine Reinigung der Durchgänge und eine leichte Vergrößerung ihres Durchmessers konnten die Leckagen beseitigt und das Wartungsintervall von sechs Monate bis über zwei Jahre.

6. Gewindedichtung

6.1 Einleitung

A Gewindedichtung ist eine der zuverlässigsten und langlebigsten Dichtungsmethoden für bestimmte Pumpenkomponenten und Rohrleitungsanschlüsse.

Sie stützt sich auf die Paarung von Außen- und Innengewinde um einen festen mechanischen Sitz zu schaffen, der oft durch eine Dichtungsmasse oder ein Band verstärkt wird.

Gewindedichtungen werden häufig verwendet in:

- Zusätzliche Rohrleitungsanschlüsse in Pumpensystemen.

- Prozessanschlüsse und Wartungsöffnungen.

- Blind- oder Bereitschaftshäfen, die vorübergehend oder langfristig geschlossen werden müssen.

Bei ordnungsgemäßer Bearbeitung, Montage und Abdichtung können Gewindeverbindungen folgenden Anforderungen standhalten hohe Drücke und lange Wartungsintervalle mit minimaler Wartung.

6.2 Wie es funktioniert

Die Dichtwirkung einer Verschraubung wird durch:

- Metall-auf-Metall-Kontakt zwischen den Gewindeflanken, wodurch das Spiel verringert und die Leckagewege begrenzt werden.

- Verformung des Dichtungsmaterials (z. B. PTFE-Band oder Flüssigdichtmittel), das mikroskopisch kleine Lücken zwischen den Gewinden ausfüllt.

- Kegelförmige Gewindeausführungen die sich schrittweise anziehen und den radialen Druck beim Herstellen der Verbindung erhöhen.

6.3 Häufige Leckage-Ursachen

6.3.1 Maßliche Ungenauigkeiten

- Gewindeschneiden mit Übermaß: Wenn die Bohrung für das Innengewinde zu groß ist, ist die resultierende Gewindetiefe zu gering, was die Kontaktfläche und die Dichtwirkung verringert.

- Unterdimensionierter Außengewinde-Durchmesser: Führt zu einem lockeren Sitz, wodurch der Dichtungsdruck sinkt.

- Werkzeugverschleiß oder falsches Schleifen: Auch wenn Standardbohrergrößen verwendet werden, können falsch geschliffene Bits zu Maßabweichungen führen.

6.3.2 Unzureichendes oder inkompatibles Dichtmittel

- Einige Gewindedichtungen, insbesondere kegelige Gewinde, erfordern ein zusätzliches Dichtungsmedium.

- Die Verwendung von zu wenig Dichtungsmitteln oder von solchen, die chemisch nicht mit der gepumpten Flüssigkeit kompatibel sind, kann zu Korrosion, Auflösung und Leckagen führen.

- Dies ist in der Petrochemie üblich, wo aggressive Flüssigkeiten ungeeignete Dichtstoffe schnell zersetzen.

6.4 Bewährte Praktiken für eine zuverlässige Gewindedichtung

- Feinmechanische Bearbeitung

- Verwenden Sie korrekt geschärfte Werkzeuge und halten Sie die Kalibrierung der Geräte aufrecht.

- Beachten Sie die Standardangaben für Gewindetiefe und -durchmesser.

- Wählen Sie das richtige Dichtungsmittel

- PTFE-Band: Geeignet für die allgemeine Wasser-, Öl- und Gasversorgung.

- Anaerobe Flüssigdichtstoffe: Hervorragend geeignet für dauerhafte, vibrationsfeste Dichtungen.

- Hochtemperatur-Verbindungen: Erforderlich für Dampf- oder Hochtemperaturanwendungen.

- Dichtungsmittel richtig auftragen

- Für PTFE-Band: In Richtung des Gewindeeingriffs wickeln, damit es sich bei der Montage nicht auflöst.

- Für flüssige Dichtstoffe: Stellen Sie sicher, dass die Gewinde vor der Anwendung sauber und ölfrei sind.

- Vermeiden Sie übermäßiges Anziehen

- Ein übermäßiges Drehmoment kann Gewinde ausreißen, Dichtungsflächen verformen oder Bauteile beschädigen.

6.5 Beispiel aus der realen Welt

Bei einer Chemikalientransferpumpe in einer Düngemittelfabrik kam es immer wieder zu Leckagen an einem Manometeranschluss. Die Ursache lag in einem nicht passenden Gewindetyp (BSPT-Außengewinde in einem NPT-Innengewinde) und dem Fehlen eines geeigneten Dichtmittels. Nach der Umstellung auf passende Gewinde und dem Auftragen eines anaeroben Hochleistungsdichtmittels blieb die Verbindung über drei Jahre lang leckfrei.

7. Schlussfolgerung: Die Bedeutung der Optimierung der Pumpendichtungen

7.1 Zusammenfassung der wichtigsten Punkte

Die Abdichtung der Pumpe ist kein sekundäres Designdetail-Sie ist ein entscheidender Faktor für die Gewährleistung von Betriebssicherheit, Umweltverträglichkeit und Kosteneffizienz.

Von Gleitringdichtungen zu O-Ringe, dynamische Dichtungen, Labyrinthdichtungenund GewindedichtungenJede Methode hat ihre eigenen Vorteile, Grenzen und spezifischen Anwendungsanforderungen.

Die wichtigsten Erkenntnisse aus diesem Leitfaden:

- Mechanische Dichtungen bieten eine hohe Leistung für anspruchsvolle Anwendungen, erfordern jedoch eine präzise Installation, die richtige Materialauswahl und geeignete Spülsysteme.

- O-Ringe sind kosteneffizient und vielseitig, aber in hohem Maße abhängig von der korrekten Gestaltung der Rillen, der Materialkompatibilität und den Installationsverfahren.

- Dynamische Dichtungen (Auxiliary Impeller) können Leckagen während des Betriebs beseitigen, sind jedoch durch den Auslegungsdruck begrenzt und erfordern eine Abschaltdichtung für Stillstandszeiten.

- Labyrinth-Siegel zeichnen sich durch hohe Geschwindigkeiten und geringen Wartungsaufwand aus, sind aber stark von präzisen Abständen und sauberen Rücklaufwegen abhängig.

- Gewindedichtungen bieten langlebige, leckagefreie Verbindungen, wenn die Bearbeitungsgenauigkeit und die Auswahl des Dichtungsmittels korrekt sind.

7.2 Warum die Optimierung von Dichtungen wichtig ist

Im industriellen Umfeld von heute, Energieeffizienz, Sicherheit und Umweltvorschriften sind strenger denn je.

Pumpenleckagen können dazu führen:

- Produktverlust → erhöhte Produktionskosten.

- Sicherheitsrisiken → Gefährliche Flüssigkeitsexposition für Arbeitnehmer.

- Geldbußen für den Umweltschutz → aufgrund von Verschüttungen oder Emissionen.

- Ungeplante Ausfallzeiten → Störung des Betriebs und Verzögerung von Projekten.

Durch die Anwendung geeigneter Verfahren für die Auswahl, den Einbau und die Wartung von Dichtungen können Unternehmen dies erreichen:

- Verlängern Sie die Lebensdauer der Geräte.

- Senkung der Gesamtbetriebskosten (TCO).

- Verbesserung der Sicherheit am Arbeitsplatz und der Einhaltung von Vorschriften.

- Verbessern Sie die betriebliche Effizienz.

7.3 Bewährte Praktiken für eine langfristig erfolgreiche Versiegelung

- Verstehen Sie die Anwendung: Flüssigkeitstyp, Temperatur, Druck und Wellendrehzahl bestimmen den besten Dichtungstyp.

- Priorisierung der Materialkompatibilität: Stellen Sie sicher, dass die Dichtungsmaterialien gegen chemische Angriffe, Aufquellen oder thermische Zersetzung beständig sind.

- Kontrolle der Installationsqualität: Auch die beste Dichtung kann bei unsachgemäßem Einbau vorzeitig versagen.

- Vorbeugende Wartung einführen: Regelmäßige Inspektionen, Schmierstoffkontrollen und Austauschpläne verhindern unerwartete Ausfälle.

- Ausbildung von Wartungspersonal: Richtige Handhabung und Montagetechniken verringern die dichtungsbedingten Ausfallzeiten erheblich.

7.4 Blick in die Zukunft

Angesichts der steigenden Nachfrage nach energiesparend und umweltfreundlich Industrieanlagen wird die Rolle fortschrittlicher Dichtungstechnologien noch wichtiger werden.

Entwicklungen wie Berührungslose Dichtungen mit aktivem Druckausgleich, Intelligente Dichtungen mit Sensoren zur Leckageerkennungund umweltfreundliche Dichtungsmaterialien wird die nächste Generation von Pumpendichtungslösungen prägen.

Verwandte Artikel

Statische vs. dynamische Dichtungen: Leitfaden für zuverlässige Dichtungen

Lernen Sie die Unterschiede zwischen statischen und dynamischen Dichtungen kennen, einschließlich Konstruktionstipps, Materialüberlegungen und Anwendungsszenarien.

Häufige Dichtungsleckage-Probleme und wirksame Lösungen

Erfahren Sie mehr über häufige Dichtungsausfälle bei Pumpen und anderen Geräten sowie über bewährte Strategien zur Fehlerbehebung und -vermeidung.

Arten von Gummidichtungen nach Form, Material und Verwendung

Sie kennen die verschiedenen Arten von Gummidichtungen, ihre Materialeigenschaften und wissen, wie Sie die richtige Dichtung für bestimmte industrielle Anwendungen auswählen.