1. Einleitung

Vor einigen Jahren installierte einer unserer Industriekunden neue Windturbinen in einer Küstenregion, die für ihre hohe Luftfeuchtigkeit und die abrasive Salzsprühnebelwirkung berüchtigt ist. Bei Routineinspektionen stellte das Team fest, dass viele Anlagen in der Nähe vorzeitige Lagerausfälle aufwiesen, während die eigene Anlage problemlos weiterlief. Das Geheimnis lag nicht in einer teuren Nachrüstung oder einer fortschrittlichen Beschichtung, sondern in den kleinen, flexiblen V-Ringen, die auf den Wellen montiert waren und die Lager leise vor Verunreinigungen schützten.

Diese Geschichte veranschaulicht etwas, das ich in meiner langjährigen Tätigkeit bei der Kommission unzählige Male erlebt habe Kinsoe: Die einfachsten Dichtungskomponenten machen oft den größten Unterschied. Der V-Ring ist eine solche Komponente - eine kompakte, kosteneffektive Elastomerdichtung zum Schutz rotierender Systeme vor Schmutz, Staub und Feuchtigkeit. Trotz seiner unscheinbaren Form spielt er eine entscheidende Rolle bei der Verlängerung der Lebensdauer von Anlagen und der Aufrechterhaltung der Betriebsstabilität.

In diesem Artikel werde ich einen tiefen Einblick in die Grundsätze, Vorteile und Anwendungen von V-Ringen. Ich erkläre, wie sie funktionieren, welche verschiedenen Typen es gibt, wie man die richtige Größe und das richtige Material auswählt und welche Faktoren ihre Leistung und Lebensdauer bestimmen. Außerdem gebe ich Beispiele aus der Praxis, Tipps zur Fehlerbehebung und eine Checkliste für den Kauf, damit Sie eine sichere und fundierte Entscheidung treffen können.

Das Verständnis von V-Ringen ist nicht nur eine Frage der technischen Neugier - es ist ein wichtiger Schritt, um sicherzustellen, dass langfristige Zuverlässigkeit in rotierenden Maschinen. Das sollte jeder Ingenieur, Einkäufer und Produktmanager wissen.

2. Was ist ein V-Ring? Das Prinzip dahinter verstehen

Wenn ich neuen Ingenieuren oder Beschaffungsspezialisten einen V-Ring beschreibe, sage ich oft, dass es sich um die einfachste Dichtung handelt, die man je installieren wird - und die am schwersten zu vergessen ist, wenn man erst einmal ihre Wirksamkeit gesehen hat. Ein V-Ring ist eine einteilige Axialdichtung aus Vollgummi, die rotierende Wellen und Lager vor Verunreinigungen wie Staub, Schmutz, Wasser oder Ölspritzern schützt. Anders als herkömmliche Radialwellendichtringe, die auf radialem Übermaß und Gehäusesitz beruhen, arbeitet der V-Ring auf einer druckloses Axialdichtungsprinzip.

Wie es funktioniert

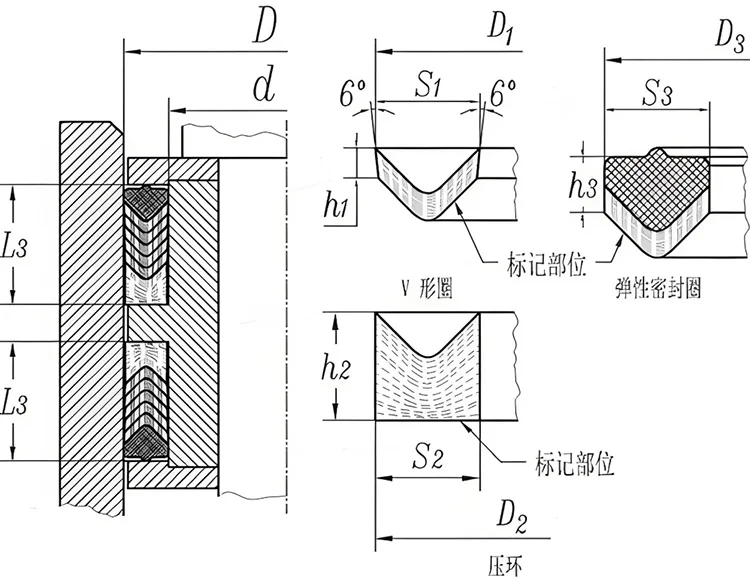

Der V-Ring besteht aus drei Hauptteilen:

- Der Körper (oder die Ferse): Dieser Teil sitzt fest um die Welle und dreht sich mit ihr.

- Die flexible Lippe: Dieser Teil erstreckt sich axial und berührt leicht eine Gegenfläche, wie z. B. ein Lagergehäuse oder eine Unterlegscheibe, wodurch eine Dichtungsschnittstelle entsteht.

- Der Scharnierbereich: Zwischen dem Körper und der Lippe befindet sich ein dünnes, flexibles Scharnier, das es der Lippe ermöglicht, selbst bei einer leichten Fehlausrichtung der Welle oder einem Rundlauf den Kontakt zu halten.

Wenn sich die Welle dreht, dreht sich der V-Ring mit, und die axiale Lippe reibt sanft gegen die Gegenfläche, und bildet eine leichte Kontaktdichtung. Dadurch bleibt das Fett in der Dichtung und das Eindringen von Staub oder Flüssigkeiten wird verhindert. Da sie ohne Druck arbeitet, ist sie ideal für drucklose Umgebungen, in denen die Kontrolle der Kontamination wichtiger ist als die Eindämmung von Flüssigkeiten.

Der zentrifugale Abhebe-Effekt

Bei höheren Drehzahlen tritt ein faszinierendes Phänomen auf: die Zentrifugalkraft bewirkt, dass sich die Lippe leicht von der Gegenfläche abhebt. Dadurch werden Reibung und Wärmeentwicklung reduziert und die Lebensdauer der Dichtung verlängert. Selbst während dieser “Lift-off”-Phase wirkt der V-Ring weiterhin als Zentrifugalschleuder, Dadurch werden Wasser, Öl und Verunreinigungen aus dem Weg der Welle entfernt.

Kurz gesagt, ein V-Ring erfüllt zwei Aufgaben gleichzeitig.ein dynamisches Schild und eine flexible Barriere. Seine ausgeklügelte Konstruktion ermöglicht einen effizienten Betrieb über eine Reihe von Geschwindigkeiten, was ihn zu einer der vielseitigsten und wartungsfreundlichsten Dichtungslösungen macht, mit denen ich in Industrie- und Automobilsystemen gearbeitet habe.

3. Erläuterung der V-Ring-Typen (VA, VS, VL, VE)

Obwohl alle V-Ringe das gleiche Funktionsprinzip haben, sind ihre Geometrie und Proportionen können je nach Einbaubedingungen variieren. Im Laufe der Zeit haben die Hersteller einige Schlüsselprofile standardisiert, um eine breite Palette von mechanischen Konfigurationen abzudecken. Unter Kinsoe, Bei der Auswahl des richtigen Typs habe ich meinen Kunden oft geholfen, indem ich den verfügbaren Platz, die Größe des Schachts und die Umgebungsbedingungen berücksichtigt habe. Im Folgenden werden die wichtigsten Varianten beschrieben.

Überblick über die wichtigsten Typen

| Typ | ISO/Alternativer Code | Profil Merkmale | Typische Anwendungen |

|---|---|---|---|

| VA | VR1 | Standard-Querschnitt mit mittelbreiter Lippe; passend für die meisten Wellen und Gehäuse. | Allzweckdichtung in Motoren, Pumpen und Lagern. |

| VS | VR2 | Breiterer Querschnitt und verstärkter Körper; sorgt für höhere axiale Stabilität. | Schwere Anwendungen mit höherer Vibration oder Rundlauf. |

| VL | VR4 | Flaches Design mit dünnerem Querschnitt. | Kompakte Systeme mit begrenztem radialen oder axialen Raum. |

| VE | VR3 | Hoher Körper mit verlängerter Rückseite für bessere Passform und Positionierung. | Wellen mit großen Durchmessern und industrielle Antriebe. |

Geometrische und funktionale Unterschiede

- VA-Typ (Standardverwendung):

Dies ist das am häufigsten verwendete Profil. Es bietet eine ausgewogene Struktur, die Flexibilität mit Dichtungsstabilität kombiniert. Sein mittlerer Lippendruck eignet sich für Wellen mit einem Durchmesser von 6 mm bis 200 mm, Das macht ihn zu einer vielseitigen Wahl für den allgemeinen Maschinenbau. - VS Typ (Heavy-Duty):

Der Typ VS verfügt über eine dickere Basis und einen steiferen Körper. Er widersteht der Fliehkraftverformung besser, was bei Wellen mit großem Durchmesser oder bei Geräten mit starken Vibrationen hilfreich ist, wie z. B. Getrieben oder landwirtschaftlichen Maschinen. - Typ VL (niedriger Querschnitt):

Die kürzere Lippe des VL ist für enge Räume konzipiert und minimiert den Kontaktdruck und die Reibung. Ich empfehle sie normalerweise für kleine Elektromotoren oder kompakte mechanische Baugruppen wenn der Platz knapp ist, aber die Dichtungsleistung nicht beeinträchtigt werden darf. - VE-Typ (erweiterter Aufbau):

Die VE-Version zeichnet sich durch ihre höherer Fersenbereich, Dadurch wird ein festerer Halt am Schaft erreicht. Es ist ideal für große Industrieschächte oder Aufbauten, die einen erhöhten mechanischen Halt und axiale Stabilität erfordern.

Wie man den richtigen Typ wählt

Die Wahl des richtigen V-Rings hängt nicht nur vom Wellendurchmesser ab. Sie müssen abwägen Betriebsgeschwindigkeit, Umgebungsbedingungen und verfügbarer Einbauraum.

- Für Allzweckgeräte: wählen. VA.

- Für staubige oder vibrierende Umgebungen: verwenden. VS für zusätzliche Haltbarkeit.

- Für enge Räume oder flache Designs: VL ist die beste Lösung.

- Für große Wellen oder hohe mechanische Belastungen: VE gewährleistet eine sichere Installation.

Bei richtiger Auswahl kann der richtige V-Ring-Typ Folgendes bieten jahrelanger störungsfreier Betrieb, und schützt kritische Komponenten mit minimalem Wartungsaufwand.

4. Richtlinien zur Größenbestimmung und Materialauswahl

Wenn mich Kunden zu den Spezifikationen von V-Ringen befragen, betone ich oft, dass die Auswahl des richtige Größe und Material ist der Unterschied zwischen einer lang anhaltenden Dichtung und einem vorzeitigen Ausfall. Obwohl V-Ringe flexibel und nachsichtig sind, hängt ihre Leistung von der Passgenauigkeit, der Materialkompatibilität und den Umgebungsbedingungen ab.

Grundlagen der Größenbestimmung

Ein V-Ring wird auf die Welle aufgespannt und bleibt durch diese Dehnung während des Betriebs in seiner Position. Die wichtigsten Parameter sind:

- Durchmesser der Welle (d1): Der Nenndurchmesser der rotierenden Welle.

- Prozentsatz der Streckung: In der Regel zwischen 2% und 6% für kleine bis mittlere V-Ringe, die einen festen Sitz gewährleisten, ohne das Gummi zu überlasten.

- Durchmesser der Gegenfläche (d2): Die Oberfläche, an der die Lippe abdichtet - oft ein feststehendes Bauteil wie ein Lagergehäuse oder ein Deckel.

- Axiale Vorspannung: Eine kleine, kontrollierte Kompression zwischen der Lippe und der Gegenfläche, die die Abdichtung aufrechterhält, ohne übermäßige Reibung zu erzeugen.

- Installationsraum: Es sollte ein ausreichender Abstand gelassen werden, damit die Lippe nicht mit anderen Teilen kollidiert und sich die Welle bewegen kann.

Ich befolge eine einfache Regel: der V-Ring sollte sich mit der Welle drehen und nicht rutschen, und die Lippe sollte leichten, gleichmäßigen Kontakt mit der Gegenfläche haben.

Material-Vergleichstabelle

Die Wahl des richtigen Materials hängt vom Temperaturbereich, der Medienverträglichkeit und den Betriebsbedingungen ab. Nachfolgend finden Sie eine Übersicht über häufig verwendete Elastomere für V-Ringe:

| Material | Temperaturbereich (°C) | Wesentliche Merkmale | Typische Anwendungen |

|---|---|---|---|

| NBR (Nitrilkautschuk) | -30 bis +100 | Ausgezeichnete Öl- und Fettbeständigkeit; erschwinglich. | Maschinen für allgemeine Zwecke, Getriebe. |

| HNBR (Hydriertes Nitril) | -30 bis +150 | Verbesserte Hitze- und Ozonbeständigkeit gegenüber NBR. | Automobil- und Industrieantriebe. |

| FKM (Viton®) | -20 bis +200 | Hervorragende Chemikalien-, Hitze- und Ölbeständigkeit. | Hochtemperatur- oder chemische Verarbeitungsanlagen. |

| EPDM | -40 bis +150 | Hervorragende Ozon- und Wetterbeständigkeit; schlechte Ölverträglichkeit. | Außenanwendungen, Wassersysteme. |

| Silikon (VMQ) | -60 bis +200 | Außergewöhnliche Flexibilität bei extremen Temperaturen. | Lebensmittel, medizinische oder klimatisierte Umgebungen. |

| AFLAS (FEPM) | 0 bis +230 | Ausgezeichnete Beständigkeit gegen Chemikalien, Säuren und Amine. | Aggressive chemische Umgebungen oder Ölfelder. |

Besondere Erwägungen für raue Umgebungen

Für hohe Temperaturen oder aggressive chemische Bedingungen, empfehle ich oft FKM oder AFLAS, Beide sind in der Lage, längere Zeit ohne Aushärtung oder Rissbildung zu überstehen. Für Anwendungen im Freien oder bei Ozonbelastung, EPDM bleibt eine zuverlässige und wirtschaftliche Wahl.

Unter Lebensmittel oder medizinische Systeme, wo Hygiene und thermische Stabilität entscheidend sind, Silikon ist aufgrund seiner Trägheit und Beständigkeit gegen Kälte und Hitze ideal.

Letztendlich geht es darum, die chemischen und thermischen Eigenschaften des Elastomers an Ihre Arbeitsumgebung anzupassen. Auf diese Weise wird sichergestellt, dass der V-Ring seine Elastizität beibehält, dem Verschleiß widersteht und gleichbleibende Dichtungsleistung über Tausende von Betriebsstunden.

5. Geschwindigkeit, Reibung und Nutzungsdauer

In meiner langjährigen Arbeit mit rotierenden Systemen habe ich zahllose Beispiele gesehen, bei denen die Leistung einer Dichtung nicht von ihrem Material oder ihrer Konstruktion bestimmt wurde, sondern davon, wie gut sie mit den Anforderungen des Marktes umgehen konnte. Geschwindigkeit und Reibung. V-Ringe reagieren trotz ihrer Einfachheit empfindlich auf diese beiden Faktoren, und das Verständnis ihrer Beziehung ist der Schlüssel zum Erreichen einer langen Nutzungsdauer.

Verhältnis zwischen Geschwindigkeit und Anpressdruck

Die Dichtlippe eines V-Rings hält leichten Kontakt mit der Gegenlauffläche. Da die die Wellendrehzahl steigt, Die Zentrifugalkraft wirkt auf die Lippe und verringert den Anpressdruck allmählich. Bei moderaten Geschwindigkeiten entsteht so ein optimales Gleichgewicht - ausreichende Abdichtung bei minimalem Verschleiß.

Wenn die Geschwindigkeit jedoch den empfohlenen Grenzwert überschreitet, beginnt die Lippe zu leicht abheben (bekannt als die Zentrifugalabhebeeffekt), wodurch der V-Ring zu einem dynamischer Schleuderer die Verunreinigungen nach außen ablenkt und nicht durch direkten Kontakt versiegelt.

Dieser selbstregulierende Mechanismus hilft, Wärmestau und übermäßigen Verschleiß zu verhindern. Ist die Geschwindigkeit jedoch zu hoch, kann die Dichtung ihren vollständigen Kontakt verlieren, wodurch Verunreinigungen eindringen können.

Typische Geschwindigkeitsbereiche

Bei den meisten Elastomer-V-Ringen ist die empfohlene Oberflächengeschwindigkeit liegt zwischen 9-12 m/s, was in etwa 1700-2300 U/min für eine 100-mm-Welle.

- Unter niedrige Geschwindigkeiten (<6 m/s), Die Lippe sorgt für einen stabilen Kontakt und dichtet wirksam ab.

- Unter mittlere Geschwindigkeiten (6-12 m/s), Es kann zu einem teilweisen Abheben kommen, aber die Versiegelung bleibt wirksam.

- Unter hohe Geschwindigkeiten (>15 m/s), überwiegt der Abhebeeffekt, und die Effizienz der Abdichtung nimmt ab.

Jedes Material verhält sich anders.FKM und HNBR können höhere Temperaturen und Reibungsbelastungen besser vertragen als NBR oder EPDM.

Reibungsverluste und Wärmeentwicklung

Jede Dichtungsschnittstelle erzeugt Reibungswärme, und bei V-Ringen hängt dies davon ab:

- Anpressdruck zwischen Lippe und Gegenfläche

- Oberflächengüte und Schmierung

- Wellendrehzahl und Laufzeit

Wenn der Wärmestau die Materialtoleranz überschreitet, kann die Dichtung aushärten, glasieren oder an Elastizität verlieren. Aus diesem Grund können eine gut polierte Gegenfläche (Ra ≤ 0,8 μm) und eine leichte Schmierung die Lebensdauer erheblich verlängern.

Praktische Design-Tipps zur Verlängerung der Nutzungsdauer

- Verwenden Sie die richtige Vorspannung - Eine zu starke axiale Kompression erhöht die Reibung und beschleunigt den Verschleiß.

- Oberflächengüte prüfen - Eine glatte, flache Gegenfläche sorgt für gleichmäßigen Lippenkontakt und minimiert die örtliche Erwärmung.

- Rundlauf der Steuerwelle - Eine zu große Exzentrizität verursacht Vibrationen und ungleichmäßigen Verschleiß.

- Vermeiden Sie Ölmangel - Ein leichter Fett- oder Ölfilm hilft, die Reibung zu verringern.

- Doppelte Abdichtung in Betracht ziehen - Die Kombination eines V-Rings mit einer Radialdichtung oder einem Labyrinth kann sowohl die Druckfestigkeit als auch den Schmutzausschluss verbessern.

Bei richtiger Anpassung an die Betriebsbedingungen kann ein V-Ring leicht Folgendes erreichen Tausende von Betriebsstunden ohne Wartung. Es ist keine Übertreibung zu sagen, dass bei vielen rotierenden Systemen, die ich gesehen habe, die Der V-Ring überlebt das Lager, das er schützen soll.

6. Richtige Installationsmethoden für langfristige Zuverlässigkeit

Selbst der beste V-Ring kann vorzeitig versagen, wenn er nicht korrekt eingebaut wird. Ich habe Fälle gesehen, in denen eine perfekt funktionierende Dichtung nur wenige Wochen hielt, weil sie falsch gedehnt, falsch ausgerichtet oder schlecht vorbereitet war. Um die langfristige Zuverlässigkeit zu erreichen, für die V-Ringe bekannt sind, sind ordnungsgemäße Einbaupraktiken unerlässlich.

1. Ausrichtung der Lippe und Drehrichtung

A V-Ring's Lippe muss der Gegenfläche zugewandt sein-die Oberfläche, gegen die er abdichtet. Der Ring selbst dreht sich mit der Welle, und nicht gegen sie. Im Gegensatz zu herkömmlichen Radialdichtungen ist ein V-Ring nicht in einer Bohrung fixiert. Stattdessen ist er leicht auf die Welle gespannt und nutzt die Zentrifugalkraft zur Unterstützung der Abdichtung.

Wichtigster Punkt: Die Dichtlippe sollte nie von der Verschmutzungsquelle wegzeigen. Wenn sie umgekehrt ist, kann sie Verunreinigungen nicht wirksam abdichten.

2. Empfohlene Wellendehnung und axiale Vorspannung

Der V-Ring muss so fest sitzen, dass er sich mit der Welle dreht, aber nicht so fest, dass er sich verzieht.

- Dehnungsverhältnis: Typischerweise 2%-6% des Wellendurchmessers.

- Axiale Vorspannung: Die Lippe sollte leicht drücken - genug, um eine Dichtung zu bilden, aber nicht genug, um übermäßige Reibung zu erzeugen.

Ich überprüfe dies in der Regel, indem ich die Welle nach dem Einbau von Hand drehe; sie sollte sich glatt anfühlen, ohne zu klemmen oder zu schaben.

3. Oberflächengüte und Ebenheit der Gegenfläche

Eine schlechte Oberfläche der Gegenlauffläche kann die Dichtlippe beschädigen oder zu ungleichmäßigem Kontakt führen. Die Oberfläche sollte sein:

- Flachheit: ≤ 0,03 mm im gesamten Dichtungsbereich.

- Rauheit: Ra ≤ 0,8 µm (polierter Stahl oder feinbearbeitetes Aluminium).

- Sauberkeit: Frei von Graten, Bearbeitungsrückständen oder scharfen Kanten, die die Lippe während des Betriebs schneiden könnten.

Bei Hochgeschwindigkeitssystemen kann eine fein geschliffene oder polierte Gegenlauffläche dramatisch reduzieren Verschleiß und Wärmeentwicklung, und verlängert die Lebensdauer der Dichtungen um bis zu 50%.

4. Installationsschritte

- Inspektion und Reinigung der Welle und der Gegenfläche. Entfernen Sie alle Verschmutzungen, Ölrückstände und Grate.

- Leichtes Schmieren die Welle und den Lippenbereich mit verträglichem Schmierfett oder Öl.

- Den V-Ring dehnen vorsichtig mit der Hand oder einem konischen Werkzeug über die Welle. Vermeiden Sie scharfe Werkzeuge, die die Lippe einreißen könnten.

- In Position gleiten und stellen Sie sicher, dass die Lippe gleichmäßig an der Gegenfläche anliegt.

- Drehen Sie die Welle manuell um den reibungslosen Kontakt vor dem vollen Betrieb zu überprüfen.

5. Häufige Installationsfehler und wie sie zu vermeiden sind

| Irrtum | Ergebnis | Prävention |

|---|---|---|

| Überdehnung des Rings | Schlechte Griffigkeit oder Verformung der Welle | Befolgen Sie die 2-6% Dehnungsrichtlinien |

| Die Lippe zeigt in die falsche Richtung | Siegel schließt Verunreinigungen nicht aus | Immer mit der Lippe zur Kontaminationsquelle zeigen |

| Schmutzige oder raue Arbeitsfläche | Beschleunigter Verschleiß und Leckagen | Vor der Montage polieren und reinigen |

| Keine Schmierung | Erhöhte Reibung und Hitze | Eine dünne Schicht Fett auftragen |

| Ungleichmäßiges Pressen | Verformte Dichtung und vorzeitiger Ausfall | Verwenden Sie eine gleichmäßige axiale Belastung beim Einsetzen |

Der Einbau eines V-Rings ist nicht kompliziert, aber er erfordert Präzision. Wenn es richtig gemacht wird, ist das Ergebnis ein stabile, selbstkompensierende Dichtung die während ihrer gesamten Lebensdauer gleichbleibenden Kontakt und Schutz bietet - selbst in staubigen, nassen oder stark vibrierenden Umgebungen.

7. Wo V-Ringe gut sind - und wo nicht

Nach meiner Erfahrung gehören V-Ringe zu den am meisten kostengünstige und anpassungsfähige Dichtungslösungen Aber wie jeder Dichtungstyp haben auch sie ihre Grenzen. Zu wissen, wo sie ihre Stärken und Schwächen haben, hilft, Missbrauch zu vermeiden und optimale Leistung zu gewährleisten.

Die wichtigsten Vorteile

- Einfache Struktur und niedrige Kosten

Das einteilige Gummidesign des V-Rings macht Metallgehäuse, Federn oder eine komplexe Montage überflüssig. Diese Einfachheit senkt nicht nur die Kosten, sondern minimiert auch den Wartungsaufwand, was ihn für Erstausrüster und Aftermarket-Anwendungen gleichermaßen ideal macht. - Hervorragender Ausschluss von Verunreinigungen

Dank seiner axialen Dichtlippe und der Zentrifugalwirkung ist der V-Ring in der Lage, die Staub, Schmutz, Wasser und Ölnebel weg von kritischen Komponenten wie Lagern und Wellen. Selbst nach teilweisem Abheben bei höheren Geschwindigkeiten wirkt es weiterhin als dynamischer Schleuderer, und schleudert Schadstoffe weg. - Kompatibilität mit Fettschmierung

V-Ringe funktionieren außergewöhnlich gut in fettgeschmierte Systeme, Ihre flexible Lippe hält die Schmierung zurück und verhindert das Eindringen von außen. Dies macht sie zu einer häufigen Wahl für elektromotoren, getriebe und landwirtschaftliche maschinen. - Einfache Installation und Austausch

Da kein festes Gehäuse erforderlich ist, können V-Ringe installiert oder ausgetauscht werden. ohne Demontage der Welleneinheit. In vielen Wartungsszenarien spart dies allein schon Stunden an Ausfallzeit. - Anpassungsfähigkeit an Ausrichtungsfehler und Vibrationen

Der flexible Scharnierteil ermöglicht es der Lippe, der Wellenbewegung und den Vibrationen zu folgen und selbst bei mäßigem Rundlauf einen gleichmäßigen Kontakt zu gewährleisten.

Zitat: “Der V-Ring mag klein sein, aber in feindlichen Umgebungen dient er als erste Verteidigungslinie - und schützt oft Dichtungen, die zehnmal mehr kosten.”

Beschränkungen

- Nicht geeignet für Druckversiegelung

Im Gegensatz zu Radialwellendichtringen sind V-Ringe ausgelegt für drucklose Umgebungen. Sie können keinen Flüssigkeitsdruck aufnehmen und heben sich ab oder verformen sich, wenn sie mehr als ein paar Millibar Differenzdruck ausgesetzt sind. - Lift-Off bei hohen Geschwindigkeiten

Das Abheben durch die Fliehkraft verringert zwar die Reibung, aber zu hohe Geschwindigkeiten können zu vollständige Trennung von der Gegenfläche, was zum Eindringen von Verunreinigungen führen kann. Überprüfen Sie immer die vom Hersteller empfohlenen Geschwindigkeitsgrenzen. - Abhängig von der Qualität der Gegenfläche

Eine schlechte oder unebene Gegenlauffläche kann zu Leckagen oder vorzeitigem Verschleiß führen. Die Wirksamkeit der Dichtung hängt stark ab von Ebenheit, Glattheit und Ausrichtung. - Begrenzte Temperatur- und Chemikalienbeständigkeit (für NBR-Typen)

Standard Nitril (NBR) V-Ringe sind nicht geeignet für aggressive Chemikalien oder sehr hohe Temperaturen. In solchen Fällen, FKM oder AFLAS verwendet werden sollte.

Vergleich mit anderen Dichtungstypen

| Siegel Typ | Primäre Funktion | Stärken | Schwachstellen |

|---|---|---|---|

| V-Ring | Axialer Staub- und Spritzwasserschutz | Einfach, flexibel, kostengünstig | Nicht druckdicht |

| Radialwellendichtring | Flüssigkeitsretention | Gut für Öldichtungen, mäßiger Druck | Komplexer, höhere Kosten |

| Labyrinth-Siegel | Berührungsloser Ausschluss | Lange Lebensdauer, kein Verschleiß | Erfordert enge Bearbeitungstoleranzen |

| Gleitringdichtung | Hochbelastete, abgedichtete Systeme | Ausgezeichnete Haltbarkeit | Sperrig und teuer |

V-Ringe glänzen als Hilfs- oder Sekundärdichtungen, Sie werden oft zusammen mit Radial- oder Labyrinthdichtungen eingesetzt, um den Schmutzausschluss zu verbessern und die Lebensdauer des Systems zu verlängern. In Anwendungen, bei denen die Kontrolle von Verunreinigungen wichtiger ist als die Druckhaltung, sind sie aufgrund ihrer Einfachheit und Leistung ein unübertroffene Auswahl für langfristige Zuverlässigkeit.

8. Praktische Anwendungen und Fallstudien

Ich bezeichne V-Ringe oft als die “stillen Wächter” mechanischer Systeme. Sie machen nicht auf sich aufmerksam, aber sie schützen einige der wertvollsten Komponenten in Industrieanlagen. Im Laufe der Jahre bei Kinsoe, Ich habe gesehen, dass V-Ringe in allen erdenklichen Bereichen eingesetzt werden - von Präzisionsinstrumenten bis hin zu riesigen Windkraftanlagen. Ihre Anpassungsfähigkeit und Effizienz machen sie in unzähligen Branchen unverzichtbar.

Gemeinsame Industrien

- Elektrische Motoren

In Elektromotoren werden V-Ringe auf der Welle installiert, um die Lager vor Staub, Feuchtigkeit und Ölnebel zu schützen. Ihr reibungsarmer Kontakt sorgt dafür, dass die Leistung auch bei hohen Drehzahlen konstant bleibt. Außerdem verhindern sie das Austreten von Schmierfett und verringern so Lagerausfälle und Wartungskosten. - Getriebe und Pumpen

V-Ringe werden häufig bei Getriebewellen und Pumpenantrieben eingesetzt, wo sie als Hilfsdichtungen um Radialwellendichtringe vor Verunreinigungen zu schützen. Sie halten insbesondere abrasive Partikel und Wasser fern und verlängern so die Lebensdauer der Wellendichtringe und des darin enthaltenen Schmierstoffs. - Windturbinen und Schwermaschinen

Bei Geräten, die rauen Witterungsbedingungen ausgesetzt sind, wie z. B. Windkraftanlagen oder Bergbaumaschinen, dienen V-Ringe als First-Line-Barrieren. Dank ihrer Flexibilität können sie Wellenbiegungen und Vibrationen ausgleichen und gleichzeitig Regen, Schlamm und Sand wegschleudern. Selbst bei vertikaler Wellenausrichtung bleiben sie aufgrund ihrer dynamischen Schleuderwirkung wirksam. - Automobil- und Industrieantriebe

In Automobilsystemen - insbesondere in Achsen, Getriebe und Riemenscheibenbaugruppen-V-Ringe schützen Lager und Wellen vor Straßenstaub und Spritzwasser. Sie kommen auch in Förderanlagen, Ventilatoren und industriellen Antriebsmotoren zum Einsatz, die in staubigen oder feuchten Umgebungen arbeiten.

Integration mit anderen Siegeln

In den meisten Systemen funktioniert ein V-Ring nicht allein. Er ist oft Teil eines mehrstufiges Dichtungssystem, kombiniert mit:

- Radialwellendichtringe, die Schmierstoffe zurückhalten und dem Innendruck standhalten.

- Lagerschilder, die größere Verunreinigungen blockieren.

- Labyrinthische Dichtungen, die den berührungslosen Ausschluss bei Hochgeschwindigkeitsanwendungen ermöglichen.

Wenn diese Elemente richtig kombiniert werden, entsteht ein vielschichtige Verteidigung-jede Dichtung konzentriert sich auf ihre spezifische Funktion. Der außen liegende V-Ring verhindert, dass Verunreinigungen die inneren Dichtelemente erreichen.

Fallstudie: Schutz von Getriebelagern in einem Steinbruch-Förderer

Vor ein paar Jahren betrieb einer unserer Industriekunden eine Steinbrecheranlage wo die Förderbänder unter ständiger Staubbelastung arbeiteten. Die Primärlager fielen alle sechs Monate aus, selbst nach der Umstellung auf höherwertige Schmiermittel und Dichtungen.

Als wir das System überprüften, stellten wir fest, dass die vorhandenen Radialdichtungen zwar intern gut funktionierten, aber keine externe Barriere existierte um das Eindringen von Staub zu verhindern. Wir empfehlen die Zugabe von V-Ringe (Typ VS, NBR) an den freiliegenden Wellenenden.

Nach der Installation meldete das Werk eine dramatische Verbesserung:

- Verlängerte Lebensdauer des Lagers von 6 Monate bis über 18 Monate.

- Verringerung der Wartungshäufigkeit um 65%.

- Die Gesamtkosten für die Abdichtung pro Jahr sind trotz der neuen Komponenten gesunken.

Der Erfolg beruht auf der Fähigkeit des V-Rings blockieren Staub und leiten Schutt ab bevor es überhaupt die kritischen Dichtungsflächen erreicht.

Von Präzisions-Elektromotoren zu massive Industrieförderer, V-Ringe haben bewiesen, dass auch kleine Komponenten viel leisten können. Schutz und Einsparungen im großen Stil. Ihre Kombination aus Einfachheit, Flexibilität und Langlebigkeit macht sie zur bevorzugten Wahl überall dort, wo die Abdichtung gegen Umwelteinflüsse wichtig ist, nicht aber die Druckhaltung.

9. Leitfaden zur Fehlerbehebung - Behebung häufiger V-Ring-Probleme

Obwohl V-Ringe einfach und robust sind, habe ich schon viele Ausfälle erlebt, die bei ordnungsgemäßer Einrichtung und Prüfung hätten vermieden werden können. Das Verstehen der häufige Probleme und ihre Ursachen ermöglicht Ingenieuren und Wartungsteams die schnelle Wiederherstellung der Dichtungsleistung ohne unnötige Ausfallzeiten.

1. Überhitzung

Die Symptome:

- Härten oder Glasieren der Gummioberfläche

- Brandflecken in der Nähe der Lippe

- Spürbarer Geruch von erhitztem Gummi

Die Ursachen:

- Übermäßige axiale Vorspannung verursacht hohe Reibung

- Wellendrehzahl überschreitet die empfohlenen Grenzwerte

- Schlechte Schmierung oder trockene Gegenfläche

- Raue oder ungleichmäßige Oberflächenbeschaffenheit

Lösungen:

- Die Vorspannung verringern und den Lippenkontaktdruck überprüfen

- Sicherstellen, dass die Wellengeschwindigkeit innerhalb von 9-12 m/s bleibt

- Tragen Sie eine dünne Schicht eines verträglichen Fetts oder Öls auf

- Polieren der Gegenfläche auf ≤ Ra 0,8 µm

Tipp: Bei Hochgeschwindigkeitsanwendungen ist ein teilweises Abheben der Lippe normal und hilft, Überhitzung zu vermeiden.

2. Vorzeitige Abnutzung

Die Symptome:

- Ungleichmäßige Lippenabnutzung

- Risse oder Sprünge im Scharnierbereich

- Rasche Verringerung der Wirksamkeit der Versiegelung

Die Ursachen:

- Fehlausrichtung der Welle oder übermäßiger Rundlauf

- Ansammlung von Verunreinigungen am Lippenrand

- Verwendung des falschen Materials für die Temperatur oder das Medium

- Unsachgemäßer Einbau oder Überdehnung

Lösungen:

- Rundlauf und Unrundheit der Welle prüfen (≤ 0,2 mm empfohlen)

- Reinigen Sie den Dichtungsbereich regelmäßig bei der Wartung

- Wählen Sie einen geeigneteren Werkstoff (z. B. FKM für hohe Temperaturen)

- Ersetzen Sie verschlissene V-Ringe durch neue und beachten Sie die Dehnungsrichtlinien

3. Leckage oder Eindringen von Verunreinigungen

Die Symptome:

- Sichtbarer Staub, Öl oder Wasser im Inneren des Gehäuses

- Fettaustritt am Wellenende

- Verkürzte Lebensdauer der Lager oder Korrosionserscheinungen

Die Ursachen:

- Lippenabhebung durch hohe Geschwindigkeit oder falsche Vorspannung

- Die Lippe zeigt in die falsche Richtung

- Beschädigte oder verzogene Gegenfläche

- Verwendung des falschen Typs (z. B. VL statt VS für schwere Arbeiten)

Lösungen:

- Wiedereinbau mit korrekter Ausrichtung - die Lippe muss der Verschmutzungsquelle zugewandt sein

- Überprüfen der Ebenheit und der Oberflächenbeschaffenheit

- Wählen Sie den richtigen V-Ring-Typ je nach Anwendung

- Erwägen Sie die Kombination mit einer Radialdichtung für zusätzlichen Schutz

4. Lärm und Erschütterungen

Die Symptome:

- Pfeifende oder quietschende Geräusche beim Start

- Vibrationen entlang der Welle oder des Gehäuses

Die Ursachen:

- Übermäßige Reibung durch trockenen Einbau

- Lippenrattern durch ungleichmäßigen Anpressdruck

- Unwucht oder exzentrische Bewegung der Welle

Lösungen:

- Vor dem Einbau einen dünnen Schmierfilm auftragen

- Prüfen Sie die Gegenfläche auf Welligkeit oder Gratbildung

- Falls erforderlich, die rotierenden Teile auswuchten

Schnelldiagnose-Tabelle

| Ausgabe | Wahrscheinliche Ursache | Empfohlener Fix |

|---|---|---|

| Überhitzung | Zu hohe Vorspannung, hohe Geschwindigkeit | Vorspannung verringern, Schmierung prüfen |

| Vorzeitiger Verschleiß | Fehlausrichtung, Schmutz, falsches Material | Welle neu ausrichten, Bereich reinigen, geeignetes Elastomer verwenden |

| Durchsickern | Falsche Ausrichtung, Abheben | Korrekte Installation, Überprüfung der Geschwindigkeit |

| Lärm | Trockener Kontakt, raue Oberfläche | Gegenfläche schmieren, polieren |

Der Schlüssel zu einer zuverlässigen Versiegelung ist lückenlose Prüfung. V-Ringe versagen selten ohne Vorwarnung - subtile Anzeichen wie eine trockene Lippe, ungleichmäßige Abnutzung oder erhöhte Geräuschentwicklung treten oft zuerst auf. Durch frühzeitiges Eingreifen können Sie Ausfälle verhindern und sicherstellen, dass Ihr Dichtungssystem weiterhin wie vorgesehen funktioniert.

10. Checkliste für die Auswahl des Käufers

Immer wenn ich Kunden bei der Auswahl eines V-Rings helfe, erinnere ich sie daran, dass es bei der richtigen Auswahl nicht nur auf die Größe ankommt, sondern auch auf Abstimmung von Design, Material und Umwelt um eine langfristige Zuverlässigkeit der Abdichtung zu erreichen. Um den Prozess zu vereinfachen, habe ich eine praktische Checkliste erstellt, die alle kritischen Faktoren abdeckt, die Sie vor dem Kauf oder Einbau überprüfen sollten.

1. Wellendurchmesser und Drehzahl

- Bestätigen Sie die Nenndurchmesser der Welle (d1) mit dem Angebot des Herstellers übereinstimmt.

- Prüfung auf Streckungszulage (2-6%) um den richtigen Sitz zu gewährleisten.

- Überprüfen Sie die Oberflächengeschwindigkeit der Welle keine wesentlichen Grenzwerte überschreitet (typischerweise 9-12 m/s).

- Bei höheren Geschwindigkeiten sollten Sie eine Doppeldichtungskonfiguration oder eine zusätzliche Abschirmung in Betracht ziehen.

2. Betriebsumgebung

Bewerten Sie die Bedingungen, denen die Robbe täglich ausgesetzt ist:

- Temperatur: Wählen Sie ein geeignetes Elastomer (z. B. EPDM für Witterungseinflüsse, FKM für Hitze), egal ob es sich um ein kaltes Außenklima oder eine Maschine mit hohen Temperaturen handelt.

- Medien: Bestimmen Sie die Exposition gegenüber Wasser, Öle, Fette oder Chemikalien.

- Verunreinigungen: Beurteilen Sie die Staub-, Schlamm- oder Wasserspritzbelastung, insbesondere bei schweren Arbeiten oder im Freien.

- Luftfeuchtigkeit oder UV-Belastung: EPDM oder Silikon sind für solche Bedingungen hervorragend geeignet.

3. Einbauraum und -ausrichtung

- Maßnahme verfügbarer axialer und radialer Raum um die Welle herum.

- Wählen Sie kompakte Profile (wie VL-Typ) für dichte Montagen.

- Sicherstellen, dass die Ausrichtung der Lippe zur Kontaminationsquelle-eine falsche Ausrichtung verringert die Wirksamkeit drastisch.

- Prüfen Sie auf mögliche Fehlausrichtung oder Rundlauf der Welle, was die Gleichmäßigkeit des Kontakts beeinträchtigen kann.

4. Auswahl von Material und Typ

| Material | Vorteile | Empfohlene Verwendung |

|---|---|---|

| NBR | Geringe Kosten, gute Ölbeständigkeit | Maschinen für allgemeine Zwecke |

| HNBR | Hitze- und ozonbeständig | Automobil- und Antriebssysteme |

| FKM (Viton) | Hohe Wärme- und Chemikalienbeständigkeit | Hochgeschwindigkeits- oder chemische Verarbeitung |

| EPDM | Ausgezeichnete Witterungsbeständigkeit | Außen- und Wassersysteme |

| Silikon | Flexibel bei extremer Kälte oder Hitze | Lebensmittel-, Pharma- und Reinraumumgebungen |

| AFLAS | Außergewöhnliche chemische Beständigkeit | Öl und Gas, Chemieanlagen |

Verbinden Sie dies mit dem richtigen Profiltyp (VA, VS, VL, VE) auf der Grundlage Ihrer Raum-, Last- und Vibrationsbedingungen.

5. Zustand der Gegenfläche

Stellen Sie vor der endgültigen Montage sicher, dass die Gegenfläche die folgenden Anforderungen erfüllt:

- Flachheit: ≤ 0,03 mm

- Oberflächenrauhigkeit: Ra ≤ 0,8 µm

- Material: Bearbeiteter Stahl, Edelstahl oder hartes Aluminium bevorzugt

- Sauberkeit: Frei von Graten, Staub oder Ölrückständen

Eine glatte, gut vorbereitete Gegenlauffläche verbessert nicht nur die Dichtungsleistung, sondern verringert auch den Verschleiß und den Energieverlust.

6. Menge und Normen

- Überprüfen Sie Mindestbestellmengen und die Einhaltung der Normen ISO 6194 oder DIN 3760.

- Für OEM-Projekte, Anfrage Probenvalidierung oder eine Probecharge um die Leistung vor der vollständigen Produktion zu bestätigen.

- Bei Beschaffung aus Übersee sicherstellen, dass die Lieferanten Maß- und Werkstoffprüfberichte.

11. Häufig gestellte Fragen (FAQ)

Im Laufe der Jahre habe ich unzählige Fragen zu V-Ringen von Ingenieuren, Einkäufern und Wartungsteams erhalten. Im Folgenden habe ich die häufigsten Fragen zusammengestellt, um zu klären, wie diese Dichtungen funktionieren und wo sie am effektivsten sind.

1. Kann ein V-Ring Druck aushalten?

Nein. V-Ringe sind konzipiert für drucklose Abdichtung Anwendungen. Ihre flexible axiale Lippe bietet einen hervorragenden Schutz gegen Verunreinigungen, kann aber dem inneren Flüssigkeitsdruck nicht standhalten. Wenn Ihr System eine Druckbegrenzung erfordert, sollte ein Radialwellendichtung oder Gleitringdichtung sollten in Kombination verwendet werden.

2. Wie hoch ist die Höchstgeschwindigkeit, die ein V-Ring erreichen kann?

In den meisten Fällen liegt der sichere Grenzwert bei 9-12 m/s Oberflächengeschwindigkeit. Außerhalb dieses Bereichs neigt die Lippe dazu die Gegenfläche abheben aufgrund der Zentrifugalkraft. Dieses Abheben bedeutet jedoch kein komplettes Versagen - es verwandelt den V-Ring lediglich in einen Ablenkungsschleuder, und bietet dennoch einen teilweisen Schutz gegen Schadstoffe.

Für höhere Geschwindigkeiten empfehle ich die Verwendung von reibungsarme Materialien (wie FKM oder HNBR) und die Sicherstellung einer angemessenen Schmierung, um einen Hitzestau zu vermeiden.

3. Welches Material eignet sich am besten für die Einwirkung von heißem Wasser oder Chemikalien?

- Für Warmwasser, EPDM ist die zuverlässigste Wahl, da es dampf-, ozon- und oxidationsbeständig ist.

- Für chemisch aggressive Medien, FKM (Viton) oder AFLAS (FEPM) bietet überragende Leistung.

- Wenn die Umgebung sowohl extreme Temperaturen als auch den Kontakt mit milden Chemikalien beinhaltet, HNBR bietet eine ausgewogene Lösung.

4. Wie fest sollte ein V-Ring auf der Welle sitzen?

Der V-Ring sollte etwa so gedehnt werden 2-6% des Wellendurchmessers. Dadurch wird ein sicherer Halt gewährleistet, ohne dass das Gummi überlastet wird. Ein korrekt montierter Ring dreht sich reibungslos mit der Welle, ohne zu verrutschen oder Falten zu werfen. Eine Überdehnung kann die Lippe deformieren und die Lebensdauer verkürzen.

5. Kann ein V-Ring eine Labyrinthdichtung ersetzen?

Nicht ganz. Beide dienen zwar als berührungslose Barrieren oder Niederdruckbarrieren, unterscheiden sich ihre Funktionen:

- V-Ringe sich stützen auf Lichtkontakt und Zentrifugalschleudern, um Verunreinigungen zu blockieren.

- Labyrinthische Dichtungen verwenden eine Serie von berührungslosen Rillen um einen verschlungenen Pfad für Schadstoffe zu schaffen.

In vielen Entwürfen sind diese beiden gemeinsam genutzt-Ein V-Ring bildet die erste Verteidigungslinie, während das Labyrinth für eine tiefere Ausgrenzung sorgt.

6. Welche Oberflächenbehandlung ist für eine ordnungsgemäße Abdichtung erforderlich?

Die Gegenfläche sollte sein flach und glatt, typischerweise Ra ≤ 0,8 μm.

Wenn die Oberfläche rau oder uneben ist, verursacht sie Lippenverschleiß, Lärm und Wärmeentwicklung. Eine fein geschliffene Oberfläche aus Stahl oder eloxiertem Aluminium sorgt für gleichmäßigen Kontakt und eine lange Lebensdauer.

7. Müssen V-Ringe geschmiert werden?

Ja, aber nur eine Dünnfilm von verträglichem Fett oder Öl. Eine Überschmierung kann dazu führen, dass sich der Ring aufschwimmt und rutscht. Ziel ist es, die Reibung während des Einlaufens zu verringern und Trockenlauf in den ersten Betriebsstunden zu verhindern.

8. Kann ein V-Ring nach der Demontage wiederverwendet werden?

Ich empfehle es nicht. Nach dem Entfernen kann der V-Ring seine ursprüngliche Spannung verlieren oder Mikrorisse aufweisen, die mit dem Auge nicht sichtbar sind. Die Wiederverwendung birgt das Risiko von Leckagen und unbeständiger Dichtungsleistung. Ersetzen Sie V-Ringe immer im Rahmen der planmäßigen Wartung - es ist ein kleiner Preis für einen großen Gewinn an Zuverlässigkeit.

Diese praktischen Antworten fassen jahrelange Erfahrungen aus der Praxis zusammen. Ein gut ausgewählter und richtig gewarteter V-Ring kann Folgendes bieten zuverlässiger, langfristiger Schutz-aber nur, wenn die physikalischen Grenzen und die besten Praktiken beachtet werden.

12. Schlussfolgerung

Durch meine jahrelange Erfahrung in der Versiegelungstechnik habe ich gelernt, dass kleine Komponenten entscheiden oft über das Schicksal großer Maschinen-und der V-Ring ist einer dieser unbesungenen Helden. Trotz seiner einfachen Form liefert er in zahlreichen Branchen beeindruckende Leistungen und bietet zuverlässigen Schutz, wenn Kontaminationskontrolle wichtig ist, aber keine Druckabdichtung erforderlich ist.

Die V-Ring arbeitet auf einer druckloses Axialdichtungsprinzip, Sie rotiert mit der Welle und bildet eine flexible Barriere gegen Staub, Wasser und Ölspritzer. Seine Genialität liegt in seiner Einfachheit - kein Metallgehäuse, keine Feder, und doch kann es die Lebensdauer von Lagern und Wellen drastisch verlängern.

Bei Elektromotoren, Getrieben, Pumpen und Windturbinen zeigen V-Ringe beständige Vorteile:

- Geringe Kosten und einfache Installation

- Ausgezeichneter Widerstand gegen Verschmutzung

- Anpassungsfähigkeit an Ausrichtungsfehler und Vibrationen

- Kompatibilität mit Fettschmierung

Sie sind zwar nicht für Druckabdichtungen oder extreme Geschwindigkeiten geeignet, aber ihre Vielseitigkeit macht sie zu einem zuverlässiger Begleiter für Radial- und Labyrinthdichtungen. Ob als primäre Barriere oder sekundärer Schutz, V-Ringe bleiben eine der praktischsten Lösungen für drucklose Systeme.

Wenn Sie rotierende Maschinen konstruieren oder warten, nehmen Sie sich einen Moment Zeit, um zu prüfen, ob Ihre derzeitige Dichtungseinrichtung einen angemessenen externen Schutz umfasst. Das Hinzufügen eines V-Rings könnte zahllose durch Verschmutzung verursachte Ausfälle verhindern - und kostet oft nur einen Bruchteil einer kompletten Systemreparatur.

Unter Kinsoe, Ich bin spezialisiert auf die Entwicklung von kundenspezifische Gummidichtungen und Komponenten die den strengen Industriestandards entsprechen. Von NBR bis FKM und AFLAS V-Ringe, können wir jede Konstruktion auf Ihre Wellengröße, Betriebsgeschwindigkeit und Umgebung abstimmen.