1. Einleitung

Polyurethanschaumzylinder mögen einfach aussehen, spielen jedoch eine entscheidende Rolle in der modernen Maschinenkonstruktion, in Industrieanlagen, Automobilsystemen, HLK-Komponenten und sogar in der Präzisionselektronik. Diese zylindrischen Schaumstoffkomponenten sind so konzipiert, dass sie Stöße absorbieren, Vibrationen reduzieren, Kontrollgeräusche, Baugruppen stabilisierenund Toleranzen ausgleichen—und dabei leicht, langlebig und einfach in verschiedene Systeme zu integrieren.

Branchenübergreifend setzen Ingenieure zunehmend auf Polyurethanschaumzylinder, da herkömmliche Lösungen – wie Metallfedern, Vollgummipolster oder starre Kunststoffstopper – nicht dieselbe Kombination aus kontrollierte Kompression, progressive Dämpfungund Rauschunterdrückung.

Bei Kinsoe arbeiten wir mit Ingenieuren, Projektmanagern und OEM-Einkäufern zusammen, die zuverlässige Dämpfungskomponenten benötigen, die einfach anzupassen, unter wiederholten Zyklen stabil und für die Massenproduktion kostengünstig sind. Ob es darum geht, den Endanschlag eines Roboterarms zu dämpfen, Vibrationen in einem Lüftermotor zu isolieren oder Geräusche im Innenraum eines Fahrzeugs zu minimieren – Polyurethanschaumzylinder bieten oft die ideale Balance zwischen Leistung und Effizienz.

Dieser Artikel bildet die Grundlage des gesamten Inhaltsclusters. Sie erfahren Folgendes:

- Was Polyurethanschaum eigentlich ist

- Wie ein Schaumstoffzylinder aussieht und wie er funktioniert

- Interne Strukturen, Dichteauswahl und Geometrieoptionen

- Wichtige Leistungsmerkmale wie Kompression, Elastizität und Stabilität

- Wie diese Zylinder hergestellt werden (einschließlich Laserschneiden)

- Wo sie branchenübergreifend eingesetzt werden

- Wie sie im Vergleich zu anderen Materialien abschneiden und wie man mit der Auswahl der richtigen Spezifikation beginnt

Wenn Sie später mehr entdecken möchten, können Sie direkt zu folgenden Themen springen:

- Anwendungen → Top-Anwendungen für Polyurethanschaumzylinder

- Materialvergleich → Polyurethan im Vergleich zu anderen Schaumstoffen

- Auswahlhilfe für Ingenieure → So wählen Sie den richtigen Polyurethanschaumzylinder aus

2. Was ist Polyurethanschaum?

2.1 Polyurethan als technischer Kunststoff

Polyurethan (PU) ist eine äußerst anpassungsfähige Polymerfamilie, die in Elastomeren, Schaumstoffen, Beschichtungen, Klebstoffen und Strukturmaterialien verwendet wird. In Form von Schaumstoff ist Polyurethan leicht, elastisch und energieabsorbierend – ideal für Dämpfung, Polsterung, Abdichtung und Isolierung.

Im Gegensatz zu festen Polyurethan-Elastomeren (die für Räder, Buchsen usw. verwendet werden), PU-Schaum enthält Millionen von Mikrozellen. die die Kompression, den Rückprall und die Energieabsorption steuern. Diese Zellstruktur ermöglicht es den Schaumstoffzylindern, sich sanft zu verformen und gleichzeitig ihre mechanische Stabilität zu bewahren.

2.2 Offenzelliger vs. geschlossenzelliger PU-Schaum

Polyurethanschaumstoffe lassen sich in der Regel in zwei Kategorien einteilen:

Offenzelliger Schaumstoff

- Vernetzte Zellstruktur

- Weicher und atmungsaktiver

- Hervorragend zur Schwingungsdämpfung geeignet

- Besser für Anwendungen, die eine leise, sanfte Kompression erfordern

Geschlossenzelliger Schaumstoff

- Unabhängige versiegelte Zellen

- Höhere Steifigkeit

- Bessere Barriere gegen Luft und Feuchtigkeit

- Bevorzugt für Isolierung und strukturelle Abstandshalterung

Für Schaumstoffzylinder, die verwendet werden in Dämpfung, Die meisten Projekte bevorzugen hochdichtes offenzelliges Polyurethan, während einige Isolierungs- oder Abdichtungsanwendungen möglicherweise geschlossenzellige Materialien erfordern.

3. Was ist ein Polyurethanschaumzylinder? (Kernbegriff)

3.1 Grundform und Geometrie

Ein Polyurethanschaumzylinder ist einfach ein Zylindrisches Bauteil, geschnitten oder geformt aus hochdichtem PU-Schaumstoff. Die Geometrie ermöglicht es, das Teil problemlos in Halterungen, Gehäuse, Wellen, Klammern oder jede andere Baugruppe einzubauen, die eine kontrollierte Kompression erfordert.

Zu den wichtigsten Formaten gehören:

- Massiver Zylinder:

Vollständig gefüllt, keine Innenbohrung.

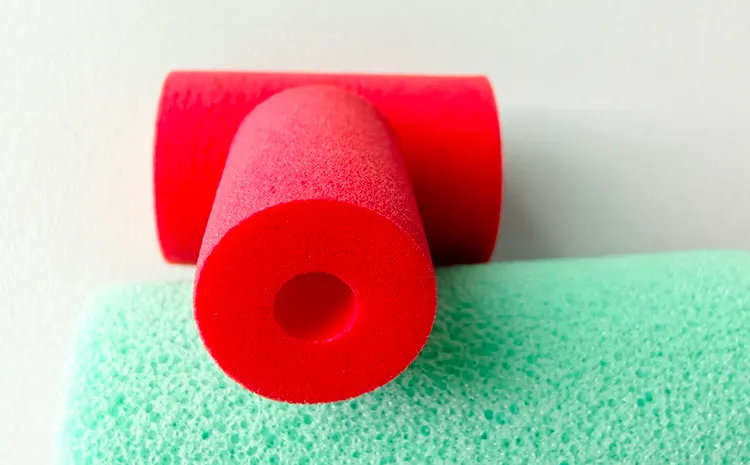

Wird zur direkten Stoßdämpfung oder starken Kompression verwendet. - Hohlzylinder / Konzentrischer Zylinder:

Verfügt über eine zentrale Bohrung, die sich über die gesamte Länge erstreckt.

Bietet eine progressivere Dämpfung und eignet sich ideal für die Montage über Stangen, Wellen oder Bolzen.

3.2 Funktionale Rolle in Systemen

PU-Schaumzylinder erfüllen in der Regel eine oder mehrere der folgenden Funktionen:

- Stoßdämpfer für Maschinen, Roboterarme oder Verpackungen

- Schwingungsdämpfer für Motoren, Ventilatoren oder Kompressoren

- Sanfter Stopp oder Stoßfänger in Automobil- und Industriebaugruppen

- Abstandhalter oder Ausrichtungs-Puffer

- Geräuschminderungselement

- Thermische oder akustische Isolierung

Durch ihre kompakte Form und ihr vorhersehbares Kompressionsprofil lassen sie sich leichter integrieren als Blöcke, Platten oder unregelmäßige Schaumstoffteile.

4. Optionen für interne Struktur und Geometrie

4.1 Massive vs. hohle Zylinder

Fester Schaumstoffzylinder

- Höchste Tragfähigkeit

- Gleichmäßige Kompression

- Ideal für direkte Aufprallzonen

Hohler (konzentrischer) Schaumstoffzylinder

- Kontrollierte mehrstufige Verformung

- Geringeres Gewicht

- Kann über Schrauben, Wellen, Rohre installiert werden

- Hervorragend geeignet für die Schwingungsdämpfung in HLK-Anlagen, Elektronik und Mechanismen im Fahrzeuginnenraum

4.2 Schaumstoff mit hoher Dichte im Vergleich zu Schaumstoff mit mittlerer Dichte

PU-Schaumzylinder haben in der Regel eine Dichte zwischen 200–600 kg/m³:

- 200–300 kg/m³: Weich, hohe Dämpfung; ideal für Automobilindustrie, HLK

- 300–450 kg/m³: Ausgewogene Steifigkeit; wird für allgemeine industrielle Dämpfung verwendet

- 450–600 kg/m³: Hohe Belastbarkeit; Einsatz in schweren Maschinen oder Bereichen mit wiederholten Stößen

Eine höhere Dichte erhöht die Steifigkeit, Haltbarkeit und Tragfähigkeit.

4.3 Durchmesser, Länge und Toleranzen

Schaumstoffzylinder können in nahezu jeder Größe hergestellt werden. Typische Toleranzen reichen von ±0,5 mm bis ±1,5 mm, abhängig von Außendurchmesser/Innendurchmesser und Schneidverfahren.

Präzision ist wichtig, wenn Zylinder:

- Fest in Gehäuse einpassen

- Auf Wellen schieben

- Ausrichtung oder Vorspannung beibehalten

- Sorgen Sie für ein gleichmäßiges Kraft-Weg-Verhalten.

5. Wichtige Leistungseigenschaften von PU-Schaumzylindern

5.1 Kompression und Energieaufnahme

Einer der größten Vorteile von PU-Schaum ist seine progressive Kompressionskurve:

- Die anfängliche Kompression ist sanft.

- Mittlerer Bereich weist starke Energieabsorption auf

- Die Endkompression schützt die Ausrüstung vor Stoßbelastungen.

Dadurch eignet es sich für Maschinenendanschläge, Roboterarme und dynamische Anwendungen.

5.2 Verschleißfestigkeit und Ermüdungslebensdauer

Polyurethan bietet eine bessere Abriebfestigkeit als viele Schaumstoffe (wie EVA oder PE), was bedeutet, dass es seine Leistungsfähigkeit über Tausende oder Millionen von Zyklen hinweg beibehält.

5.3 Elastizität und Formrückstellung

Dank ihrer schnellen elastischen Rückstellung kehren Schaumstoffzylinder nach einer Kompression schnell in ihre ursprüngliche Form zurück und gewährleisten so eine gleichbleibende Leistung in folgenden Bereichen:

- Fans

- Motoren

- Hubkolbenausrüstung

- Bewegliche Paneele

5.4 Akustisches und thermisches Verhalten

PU-Schaumzylinder helfen dabei:

- Reduzieren Sie durch Vibrationen verursachte Geräusche

- Verhindern Sie die Geräuschübertragung zwischen Oberflächen.

- Bietet Wärmeisolierung bei Verwendung als Abstandhalter oder Stützen

6. Wie Polyurethanschaumzylinder hergestellt werden

6.1 Vom Schaumstoffblock zum fertigen Zylinder

Allgemeine Schritte:

- PU-Schaum wird in Blöcken oder Platten hergestellt.

- Die Blöcke sind ausgehärtet und stabilisiert.

- Zylinder sind geschnitten, entkernt oder geformt gemäß der erforderlichen Geometrie.

6.2 Schneidetechnologien (einschließlich Laserschneiden)

Traditionelle Methoden:

- Sägeschnitt

- Stanzen

- Drehschneiden

Hochpräzises Laserschneiden:

- Saubere Kanten mit minimaler Verformung

- Extrem genaue OD/ID-Konzentrizität

- Perfekt für Sonderformen und enge Toleranzen

- Bevorzugt für erweiterte OEM-Spezifikationen

Kinsoe verwendet häufig Laserschneiden für Zylinder, die eine hohe Präzision erfordern.

6.3 Anpassungsoptionen

Zu den anpassbaren Attributen gehören:

- Außendurchmesser, Innendurchmesser, Länge

- Dichte und Härte

- Farbcodierung

- Abgeschrägte Kanten

- Kleberückseite

- Gerillte oder konturierte Oberflächen

7. Typische Formen, Größen und angebotene Varianten

7.1 Standardgrößen

Erhältlich in gängigen Durchmessern wie:

- 10 mm

- 15 mm

- 20 mm

- 25 mm

- 30–60 mm für den industriellen Einsatz

Die Längen können zwischen 5 mm und über 200 mm variieren.

7.2 Kundenspezifische Zylinder für OEM-Projekte

Für Kunden, die anwendungsspezifische Abmessungen benötigen, bietet Kinsoe:

- Nach Zeichnung gefertigte Zylinder

- Modifizierte Kompressionsprofile

- Benutzerdefinierte Innen-/Außentoleranzen

- Farbcodierte Härte

7.3 Verwandte Formen

Aus denselben Polyurethanschaumblöcken kann Kinsoe auch folgende Produkte herstellen:

- Polster

- Unterlegscheiben

- Ringe

- Blöcke

- Streifen

Alle mit ähnlichen Leistungsmerkmalen.

8. Wo Polyurethanschaumzylinder verwendet werden

8.1 Industriemaschinen und Automatisierung

- CNC-Dämpfungsblöcke

- Endanschlagpuffer für Roboterarme

- Schwingungsisolierende Lager

8.2 Automobilindustrie und Transportwesen

- Innenraum-Softstops

- Kissen zur Geräuschdämpfung

- Vibrationsdämpfer für Autokühlschränke

8.3 HLK & Bauwesen

- Vibrationsdämpfer für Lüftermotoren

- Rohrdistanzstücke und -halterungen

- Akustische Kontrollpunkte

8.4 Elektronik & Haushaltsgeräte

- Schwingungsdämpfende Halterungen

- PCB-Motorlager

- Stoßdämpfer für tragbare Geräte

Um reale Anwendungsfälle in fünf wichtigen Branchen zu erkunden, lesen Sie den vollständigen Anwendungsleitfaden:

👉 Top-Anwendungen für Polyurethanschaumzylinder

9. Vorteile von Polyurethanschaumzylindern gegenüber anderen Lösungen

9.1 Im Vergleich zu Vollgummifedern oder Metallfedern

- Deutlich geringere Geräuschentwicklung

- Allmählichere Kompression

- Leichter und einfacher zu installieren

- Besser für Präzisionsbaugruppen, die einen weichen Eingriff erfordern

9.2 Im Vergleich zu anderen Schaumstoffen

Polyurethan bietet:

- Überlegene Abriebfestigkeit

- Bessere Kompressionswiederherstellung

- Längere Lebensdauer

- Weitere Dichteoptionen

Alternativen wie EVA, PE oder Silikon werden in der Regel nur für kostensensible, wasserdichte oder Hochtemperaturanwendungen ausgewählt.

9.3 Wenn Polyurethan nicht die beste Wahl ist

PU ist möglicherweise nicht ideal in:

- Bereiche mit kontinuierlich hohen Temperaturen (Silikon ist besser)

- Umgebungen, die Schwerölen oder bestimmten Chemikalien ausgesetzt sind (NBR-Schaumstoff ist besser geeignet)

- Anwendungen, die extrem steifen Strukturschaum erfordern

Für einen vollständigen Vergleich siehe:

👉 Polyurethan im Vergleich zu anderen Schaumstoffen

10. Wichtige Parameter, die bei der Auswahl eines Schaumstoffzylinders zu berücksichtigen sind

10.1 Anforderungen an Belastung und Hub

Bestimmen Sie:

- Maximale Belastung

- Erwarteter Kompressionsbereich

- Erforderliche Steifigkeit

10.2 Dichte und Härte

Die Dichte beeinflusst die Energieaufnahme, die Härte beeinflusst das “Gefühl” beim Zusammendrücken.

10.3 Betriebsumgebung

Bedenken Sie Folgendes:

- Temperatur

- Luftfeuchtigkeit

- Ölexposition

- UV-Belastung

10.4 Passform und Montage

Stellen Sie sicher, dass Folgendes korrekt ist:

- Bohrungsgröße

- Freigabe

- Länge

- Vorlast

Weitere technische Hinweise finden Sie unter:

👉 Technischer Leitfaden: So wählen Sie den richtigen PU-Schaumzylinder aus

11. Was Käufer vorbereiten sollten, bevor sie einen Lieferanten kontaktieren

11.1 Erforderliche technische Daten

- Last, Hub, Betriebsfrequenz

- Außendurchmesser/Innendurchmesser/Länge

- Aktuelle Fehlerprobleme (Geräusche, Verschleiß, Vibrationen)

11.2 Fragen, die Kinsoe stellen wird

- Anmeldung

- Zielkompressionsverhalten

- Lastprofil

- Zu befolgende Branchenstandards

11.3 Vorteile der Zusammenarbeit mit einem Spezialisten

Kinsoe bietet:

- Individuelle Dichteanpassung

- Präzisionslaserschneiden

- Schnelle Prototypenerstellung

- Großserienfertigung für Erstausrüster

12. Zusammenfassung

Polyurethanschaumzylinder sind zuverlässige, anpassungsfähige Komponenten, die in vielen Branchen eine wichtige Rolle bei der Schwingungsdämpfung, Stoßdämpfung und Geräuschreduzierung spielen. Mit ihrer einstellbaren Dichte, anpassbaren Geometrie und ausgezeichneten Ermüdungsbeständigkeit bieten sie ein ausgewogenes Verhältnis zwischen Leistung und Kosteneffizienz.

Empfohlene weitere Lektüre

- Anwendungen:

https://www.kinsoe.com/polyurethane-foam-cylinder-applications/ - Vergleich der Materialien:

https://www.kinsoe.com/polyurethane-vs-other-foam-cylinders/ - Auswahl der Technik:

https://www.kinsoe.com/polyurethane-foam-cylinder-selection-guide/

Wenn Sie Maßgefertigte Polyurethanschaumzylinder Für industrielle, automobile, HLK- oder Spezialanwendungen besuchen Sie unsere Produktseite

Oder senden Sie uns Ihre Zeichnungen und Anforderungen für eine maßgeschneiderte Lösung.