1. Einleitung

1.1 Warum Auswahl der Erfolgsfaktor für #1 ist

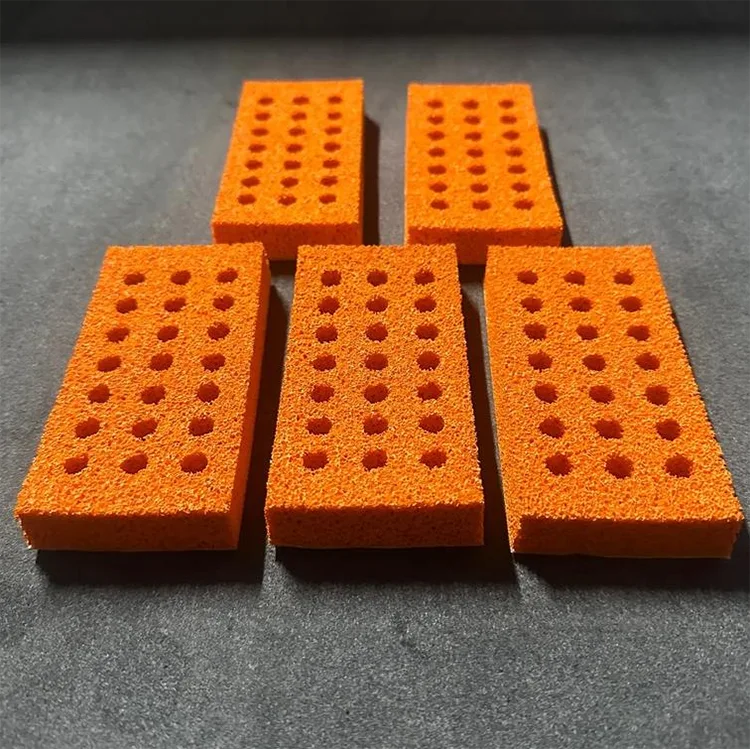

Aus meiner Erfahrung in der Zusammenarbeit mit Automatisierungsingenieuren und Produktionsteams, Der Erfolg oder Misserfolg von Schaumstoffsaugern hängt stark von der richtigen Auswahl ab.. Schaumstoffbecher übertreffen Standard-Gummibecher auf rauen, porösen oder unebenen Oberflächen – allerdings nur, wenn die Durchmesser, Härte, Schaumdicke, Material und Vakuumparameter sind korrekt auf die Anwendung abgestimmt.

Die meisten Probleme wie Absenkungen, instabiler Griff, langsame Aufnahme und Überhitzung der Vakuumerzeuger auf falsche Größenangaben oder Materialunverträglichkeiten zurückzuführen sind und nicht auf Produktfehler. Wenn Sie bereits mit diesen Problemen konfrontiert sind, empfehle ich Ihnen außerdem, unseren Leitfaden zur Fehlerbehebung zu konsultieren., Schaumstoff-Saugnäpfe halten nicht? Beheben Sie häufige Probleme.

Wenn Sie noch keine Erfahrung mit Schaumstoffsaugern haben und einen grundlegenden Überblick benötigen, können Sie den Hauptleitfaden zu Rate ziehen., Schaumstoff-Saugnäpfe: Kompletter Einkaufsführer.

Um zu verstehen, wie sich Schaumstoffbecher in verschiedenen Branchen verhalten – beispielsweise in der Verpackungs-, Etikettierungs-, Holzverarbeitungs-, Elektronik- und Glasindustrie –, kann es hilfreich sein, sich mit folgenden Themen zu befassen: Anwendungen von Schaumstoff-Saugnäpfen in der Industrie bevor Sie mit dem Größenauswahlprozess fortfahren.

1.2 Was dieser Leitfaden umfasst

In diesem Auswahlleitfaden führe ich Sie Schritt für Schritt durch einen umfassenden, praktischen Ansatz zur Auswahl der richtigen Schaumstoff-Saugnäpfe:

- So bestimmen Sie den richtigen Cup-Durchmesser basierend auf Gewicht, Beschleunigung und Oberflächenbedingungen

- Wie wählt man die richtige Schaumstoffhärte oder -dichte aus? je nach Empfindlichkeit, Porosität oder Festigkeit der Oberfläche

- Wie man das beste Schaumstoffmaterial auswählt (NR, EPDM, NBR, Silikon, PU), mit einem ausführlicheren Materialvergleich verfügbar unter

Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden - Wie man den Becher mit dem Vakuumsystem verbindet, einschließlich Durchfluss, Schlauchlänge, Verteiler und Filter

- Technische Faustregeln die Entscheidungsfindung beschleunigen

- Reale Auswahlszenarien aus den Bereichen Verpackung, Elektronik, Holzbearbeitung und Etikettierautomatisierung

- A Druckbare, ingenieurfreundliche Checkliste für den täglichen Gebrauch

Wenn Sie bei der Handhabung mit rauen, öligen oder staubigen Oberflächen zu kämpfen haben, könnte Ihnen auch die praktische Referenz helfen.,

Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

Und wenn Ihre Bedenken den Lebenszyklus, die Wartungskosten oder den Verschleiß der Becher betreffen, empfehlen wir Ihnen als nächste Lektüre

Lebensdauer, Wartung und Kosten von Schaumstoff-Saugnäpfen.

Die Auswahl von Schaumstoff-Saugnäpfen beginnt immer mit richtige Größe. In diesem Kapitel führe ich Sie durch die technische Logik, die ich bei der Empfehlung von Durchmessern und Schaumstoffdicken für automatisierte Handhabungssysteme verwende. Wenn Sie sich noch nicht mit praktischen Anwendungsfällen aus verschiedenen Branchen befasst haben, können Sie jederzeit auf

Anwendungen von Schaumstoff-Saugnäpfen in der Industrie zum Kontext.

2. Schritt-für-Schritt-Leitfaden zur Größenbestimmung

2.1 Ermitteln Sie die Lastanforderungen

Bevor ich einen Saugnapfdurchmesser auswähle, berechne ich immer den erforderliche Hubkraft basierend auf drei Parametern:

- Objektgewicht (kg)

- Beschleunigung während der Bewegung (Robotergeschwindigkeit, vertikaler Hub, plötzliche Stopps)

- Sicherheitsfaktor — typischerweise 2×–4×, je nach Branche und Risikotoleranz

Bei Hochgeschwindigkeits-Roboterarmen oder Pick-and-Place-Systemen kann die Beschleunigung die Gewichtskraft des Objekts übersteigen. Aus diesem Grund kann eine Tasse, die bei “langsamen Tests” funktioniert, versagen, sobald die Maschine auf volle Produktionsgeschwindigkeit beschleunigt.

Wichtige Regel:

Höhere Beschleunigung = größerer Durchmesser erforderlich.

2.2 Wählen Sie den richtigen Becherdurchmesser

Schaumstoff-Saugnäpfe funktionieren mit kontrollierte Leckage, da ihre Aufgabe darin besteht, sich an raue oder unregelmäßige Oberflächen anzupassen. Das bedeutet, dass sie stärker auf die Kontaktfläche angewiesen sind als Gummisaugnäpfe.

Eine praktische Methode zur Bestimmung des Durchmessers ist:

- Beginnen Sie mit der Standard-Vakuumberechnung auf der Grundlage des Gewichts.

- Entsprechend erhöhen für:

- poröse Oberflächen (Wellpappkartons, MDF, Recyclingpapier)

- gewölbte oder strukturierte Oberflächen

- uneinheitliche Formen oder weiche Verpackungen

Bei rauen oder porösen Materialien verwende ich immer die 20% Übermaßregel:

Wählen Sie einen Durchmesser, der mindestens 20% größer ist als der berechnete Wert.

Dies hilft, Leckagen und Mikrospaltabweichungen auszugleichen.

Wenn Sie sich nicht sicher sind, ob die Oberfläche als “schwierig” einzustufen ist, lesen Sie den entsprechenden Leitfaden.

Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

2.3 Schaumstoffdicke auswählen

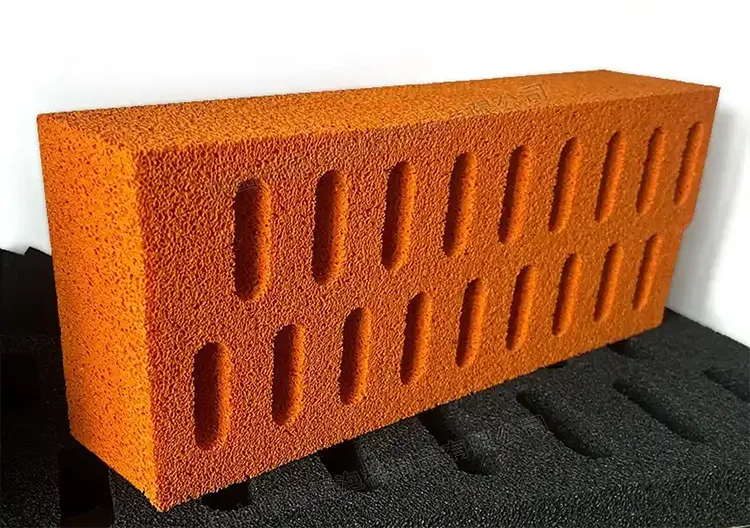

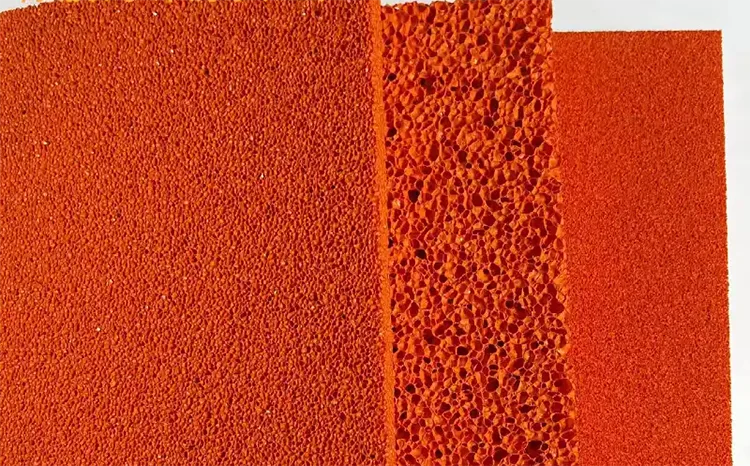

Die Schaumdicke spielt eine wichtige Rolle dabei, wie der Becher Höhenunterschiede, Texturtiefe und lokale Unebenheiten ausgleicht.

Dünne Schaumschicht (2–3 mm):

- Am besten für glatte, starre Oberflächen geeignet

- Schnellste Vakuumreaktion

- Minimale Verformung → hohe Präzision

Mittlere Schaumstoffschicht (4–6 mm):

- Die universellste Option

- Geeignet für Verpackungen, Etikettierung, Holzplatten

- Gutes Gleichgewicht zwischen Dichtigkeit und Haltbarkeit

Dicke Schaumschicht (7–10 mm):

- Für raue, stark poröse oder unebene Oberflächen

- Ideal für Wellpappkartons, MDF, strukturierte Kunststoffe

- Ermöglicht eine stärkere Kompression und das Abdichten von Mikrospalten

Wenn Ihre Produktionsumgebung staubig, ölig oder stark strukturiert ist, sollte bei der Auswahl der Dicke auch das Vakuumsystem berücksichtigt werden. Details dazu finden Sie weiter unten in

Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

2.4 Beispielhafte Dimensionierungsszenarien

Nachfolgend finden Sie vereinfachte Versionen der Berechnungen, bei denen ich Kunden unterstütze.

Szenario A – Auswahl eines 3 kg schweren Wellpappkartons

- Oberfläche: poröser Karton

- Handhabung: vertikale Aufnahme mit schneller Beschleunigung

- Empfohlen:

- Größerer Durchmesser (Übergroßregel)

- Mitteldicker Schaumstoff zur Abdichtung von Porosität

- Weich bis mittelhart

Dies ist ein typischer Fall, in dem Gummikappen versagen, Schaumstoffkappen jedoch nach der richtigen Dimensionierung eine gleichbleibende Leistung erbringen.

Szenario B – Handhabung eines leichten (0,3 kg) Kunststoffgehäuses für Elektronik

- Oberfläche: glatt, aber empfindlich

- Handhabung: präzises Aufnehmen und Ablegen

- Empfohlen:

- Kleinere Durchmesser für höhere Präzision

- Dünne bis mittlere Schaumschicht

- Ultraweicher Schaumstoff um Markierungen zu vermeiden

Sie können dies mit den besonderen Materialanforderungen vergleichen, die in

Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.

Szenario C – Große MDF-Holzplatte

- Oberfläche: staubig + porös

- Handhabung: Bogenübergabe

- Empfohlen:

- Großer Durchmesser

- Mittlerer bis dicker Schaum

- Staubtolerantes Material

- Leistungsstärkeres Vakuumsystem (wird später behandelt)

Für eine eingehendere Analyse der Oberflächenschwierigkeiten siehe

Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

Die Härte (oder Dichte) des Schaums bestimmt, wie gut sich der Saugnapf an Unebenheiten der Oberfläche anpasst, wie viel Druck er auf das Produkt ausübt, wie stabil der Halt ist und wie lange der Saugnapf hält.

Die richtige Wahl ist genauso wichtig wie die Wahl des richtigen Durchmessers.

Wenn Sie Hilfe benötigen, um zu verstehen, wie sich die Härte auf die Materialauswahl (NR, EPDM, NBR, Silikon, PU) auswirkt, finden Sie ausführlichere Erläuterungen unter

Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.

3. Auswahl der Schaumstoffhärte/-dichte

3.1 Weicher Schaumstoff (am besten für empfindliche Oberflächen geeignet)

Weicher Schaumstoff hat eine hohe Kompressibilität und einen geringen Widerstand. Dadurch eignet er sich ideal für:

- Empfindliche oder leicht zerkratzbare Produkte

(z. B. beschichtete Kunststoffe, glänzende Gehäuse, Unterhaltungselektronik) - Oberflächen mit leichter Struktur

(z. B. bedruckte Kartoneinlagen, geprägte Etiketten) - Gegenstände, bei denen Markierungen vermieden werden müssen

Weicher Schaum erzeugt die geringste Druckkraft, wodurch sichtbare Ringe, Dellen oder Oberflächenverformungen verhindert werden.

Vorteile:

✓ Hervorragende Oberflächenanpassung

✓ Sicher auf empfindlichen Oberflächen

✓ Reduziert das Markierungsrisiko

Nachteile:

○ Kürzere Lebensdauer in abrasiven Umgebungen

○ Weniger stabil für schwere Gegenstände

Dieser Zusammenhang zwischen Weichheit und Markierung wird auch im Abschnitt über die schonende Behandlung von Oberflächen innerhalb von

Schaumstoff-Saugnäpfe halten nicht? Beheben Sie häufige Probleme.

3.2 Mittlerer Schaumstoff (universelle Wahl)

Mittlere Härte ist die am häufigsten empfohlene Option für gemischte industrielle Oberflächen, da sie eine stabile Mischung aus Haltbarkeit und Anpassungsfähigkeit bietet.

Ideal für:

- Verpackung und Logistik

(Wellpappkartons, Kraftkartons, Recyclingmaterialien) - Holzplatten

(MDF, Spanplatten, halbgeschliffene Oberflächen) - Allgemeine Kunststoffkomponenten

(strukturierte, aber nicht vollständig poröse Oberflächen)

Mittlerer Schaumstoff ist verschleißfester als weicher Schaumstoff und bietet dennoch eine gute Anpassungsfähigkeit.

Vorteile:

✓ Beste Gesamtbalance

✓ Gut für raue Oberflächen

✓ Längere Lebensdauer im Vergleich zu Weichschaumstoff

Nachteile:

○ Leicht verminderte Konformität bei extrem porösen Materialien

Diese Härtekategorie entspricht den Empfehlungen für gemischte Nutzung, die in

Anwendungen von Schaumstoff-Saugnäpfen in der Industrie.

3.3 Hartschaum (hohe Stabilität für starre Teile)

Hartschaum wird in der Regel für starre Oberflächen verwendet, bei denen Präzision wichtiger ist als die Anpassungsfähigkeit der Oberfläche.

Am besten geeignet für:

- Flache, starre Platten

- Schwere Gegenstände mit stabiler Oberfläche

- Präzise Anforderungen an das Bestücken

- Situationen, in denen seitliche Bewegungen minimiert werden müssen

Hartschaum verhält sich eher wie eine halbstarre Schnittstelle und bietet hervorragende Positionsstabilität.

Vorteile:

✓ Hohe Stabilität unter Beschleunigung

✓ Gut geeignet für schwere oder starre Teile

✓ Bessere Maßhaltigkeit

Nachteile:

○ Schlechte Anpassungsfähigkeit an poröse oder strukturierte Oberflächen

○ Höheres Risiko von Produktmarkierungen

○ Unwirksam bei rauen Kartons oder Holz

Für eine bessere Oberflächenanpassung auf rauen oder öligen Oberflächen siehe

Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

3.4 Tabelle zur Auswahl der Härte

Nachstehend finden Sie eine vereinfachte, übersichtliche Tabelle, die ich Ingenieuren zur Verfügung stelle, um den Entscheidungsprozess zu beschleunigen:

| Oberflächentyp | Empfohlene Härte | Grund |

|---|---|---|

| Raue/poröse Kartons | Weich–Mittel | Maximale Abdichtung, Spalttoleranz |

| Glatte Kunststoffoberflächen | Mittel | Gutes Gleichgewicht zwischen Griffigkeit und Haltbarkeit |

| Empfindliche beschichtete Oberflächen | Weich | Verhindert Markierungen oder Verformungen |

| Schwere starre Teile | Mittel-Hart | Stabilität unter Last und Beschleunigung |

Für spezielle Umgebungen (Hitze, Öl, Abrieb) muss die Härte mit der richtigen Material Auswahl, erklärt in

Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.

Die Wahl des richtigen Schaumstoff ist genauso wichtig wie die Auswahl des Durchmessers und der Härte. Jedes Material verhält sich unter Temperatur, Feuchtigkeit, Ölexposition, Abrieb und Markierungsempfindlichkeit unterschiedlich.

Dieses Kapitel enthält eine Übersicht über hochwertige Materialien, Der vollständige Vergleich – Struktur, Leistung und die Anleitung “Wenn X, dann wähle Y” – ist verfügbar in

Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.

4. Grundlagen der Materialauswahl

4.1 NR (Naturkautschuk)

NR-Schaumstoff ist das am häufigsten verwendete und vielseitigste Material für Schaumstoffsaugnäpfe. Er bietet eine hervorragende Elastizität und eignet sich daher für eine Vielzahl von Anwendungen.

Am besten geeignet für:

- Verpackung und Logistik

- Allgemeine Kunststoffkomponenten

- Holzbearbeitung und Möbelplatten

- Strukturierte, aber nicht ölige Oberflächen

- Mittlere bis grobe Kartons

Die wichtigsten Vorteile:

✓ Hohe Elastizität → starke Anpassungsfähigkeit

✓ Sehr stabiler Halt auf porösen oder unebenen Oberflächen

✓ Kostengünstig und weit verbreitet

Beschränkungen:

○ Nicht für den Kontakt mit Öl geeignet

○ Nicht für Umgebungen mit hohen Temperaturen empfohlen

4.2 EPDM

EPDM-Schaumstoff ist ideal für Umgebungen, die Feuchtigkeit, Wasser oder Witterungseinflüssen ausgesetzt sind.

Am besten geeignet für:

- Außenleitungen (Bau, Montage von Solarmodulen)

- Betrieb bei hoher Luftfeuchtigkeit

- Anwendungen mit Ozon- oder UV-Belastung

Die wichtigsten Vorteile:

✓ Hervorragende Wetterbeständigkeit

✓ Hervorragende Ozon- und UV-Beständigkeit

✓ Gute Gesamtelastizität

Beschränkungen:

○ Funktioniert nicht gut mit Ölen oder Kraftstoffen

○ Etwas geringere Griffigkeit auf sehr glatten Oberflächen im Vergleich zu NR

4.3 NBR (Nitrilkautschuk)

NBR-Schaumstoff ist die erste Wahl für Ölige, fettige oder mit Schmiermitteln verunreinigte Oberflächen, insbesondere in der Automobil- und Maschinenbauindustrie.

Am besten geeignet für:

- Metallteile für die Automobilindustrie

- Bearbeitung von Bauteilen mit Restöl

- Teile, die Schmiermitteln oder Kraftstoffdämpfen ausgesetzt sind

Die wichtigsten Vorteile:

✓ Hervorragende Öl- und Fettbeständigkeit

✓ Bietet stabileren Halt auf öligen Schichten

✓ Ideal für Metallbearbeitungslinien

Beschränkungen:

○ Geringere UV- und Ozonbeständigkeit als EPDM

○ Etwas weniger flexibel als NR

Für eine gründlichere Fehlerbehebung bei öligen Oberflächen siehe

Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

4.4 Silikon

Silikonschaum wird verwendet, wenn die Umgebung dies erfordert. Hohe Temperaturbeständigkeit oder Nicht markierende Leistung auf empfindlichen Oberflächen.

Am besten geeignet für:

- Elektronikmontage

- Hochglänzende Kunststoffe oder beschichtete Oberflächen

- Temperaturempfindliche Produktionslinien

- Lebensmittel- und Medizinproduktkomponenten (bei denen es auf Nichtabfärben ankommt)

Die wichtigsten Vorteile:

✓ Außergewöhnliche Hitzebeständigkeit

✓ Hervorragende spurfreie Leistung

✓ Sehr weich und sanft für empfindliche Stellen

Beschränkungen:

○ Nicht für ölige Umgebungen geeignet

○ Höhere Materialkosten

Wenn es in erster Linie darum geht, Oberflächenbeschädigungen zu vermeiden, ist Silikon oft die zuverlässigste Wahl.

4,5 PU (Polyurethan)

PU-Schaum ist die erste Wahl für Umgebungen mit hohem Verschleiß, hoher Abrasion und schnellen Zyklen.

Am besten geeignet für:

- Handhabung von MDF- und Holzplatten

- Abrasive Oberflächen

- Hochgeschwindigkeits-Verpackungslinien

- Umgebungen, die maximale Haltbarkeit erfordern

Die wichtigsten Vorteile:

✓ Längste Lebensdauer unter den Schaumstoffen

✓ Hervorragende Reißfestigkeit

✓ Gute strukturelle Stabilität unter wiederholter Kompression

Beschränkungen:

○ Weniger weich als Silikon → nicht ideal für empfindliche Oberflächen

○ Leicht verminderte Konformität bei extrem unregelmäßigen Formen

Für Umgebungen, in denen langfristige Lebenszykluskosten eine Rolle spielen, passt dieses Material gut zu der in

Lebensdauer, Wartung und Kosten von Schaumstoff-Saugnäpfen.

4.6 Matrix für schnelle Materialentscheidungen

Nachstehend finden Sie ein einfaches Entscheidungsinstrument, das ich Ingenieuren zur schnellen Auswahl zur Verfügung stelle:

| Umwelt / Anforderungen | Material | Grund |

|---|---|---|

| Raue oder poröse Kartons | NR | Hohe Elastizität, beste Dichtungsfähigkeit |

| Im Freien / Feuchtigkeit / UV-Strahlung | EPDM | Wetter-, ozon- und UV-beständig |

| Ölige oder fettige Metallteile | NBR | Hervorragende Ölbeständigkeit |

| Hohe Temperatur oder empfindliches Teil | Silikon | Nicht markierend, ausgezeichnete Hitzebeständigkeit |

| Abrasive oder stark verschleißende Oberflächen | PU | Längste Lebensdauer, reißfest |

Für vollständige Strukturvergleiche und detaillierte “Wenn Ihre Oberfläche X ist, wählen Sie Y”-Logik, siehe:

👉 Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.

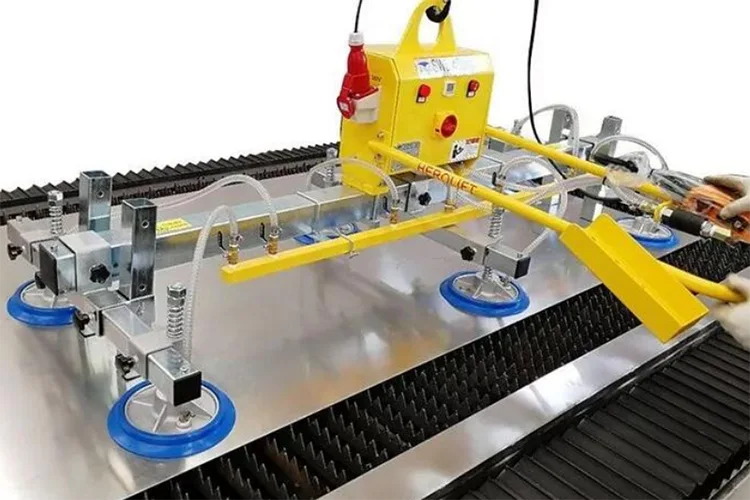

Die Auswahl des richtigen Schaumstoff-Saugnapfes ist nur die halbe Miete – die andere Hälfte besteht darin, sicherzustellen, dass Vakuumsystem ist korrekt konfiguriert. Schaumstoffbecher verhalten sich ganz anders als Standard-Gummibecher, da sie absichtlich kontrollierte Leckage sich an Unebenheiten der Oberfläche anzupassen.

Das bedeutet, dass Vakuumsysteme abgestimmt werden müssen auf Durchfluss, nicht nur Vakuumniveau.

Wenn Sie mit rauen, porösen, staubigen oder öligen Oberflächen arbeiten, sollten Sie auch Folgendes beachten:

👉 Schaumstoff-Saugnäpfe für raue und ölige Oberflächen

was viele Wechselwirkungen zwischen Oberfläche und Vakuum ausführlicher erklärt.

5. Anpassen des Bechers an das Vakuumsystem

5.1 Vakuumniveau vs. Durchflussrate

Dies ist der am meisten missverstandene Teil der Technik von Schaumstoff-Saugnäpfen.

Gummikappen erfordern ein hohes Vakuumniveau, aber einen geringen Durchfluss.

Schaumstoffbecher erfordern einen hohen Durchfluss, aber einen moderaten Unterdruck.

Da Schaumstoffbecher sich in Unebenheiten und Mikrospalten der Oberfläche komprimieren, funktionieren sie mit ständige Mikro-Leckage. Diese Leckage muss durch Luftstrom ausgeglichen werden, da sonst das Vakuumniveau nicht schnell genug ansteigt, um das Teil sicher anzuheben.

Wichtige Regeln:

- Erhöhung der Vakuumgrad behebt keine Undichtigkeiten auf rauen Oberflächen.

- Erhöhung der Durchfluss tut.

Dieser Unterschied spiegelt sich auch in Situationen der Fehlerbehebung innerhalb von

Schaumstoff-Saugnäpfe halten nicht? Beheben Sie häufige Probleme.

Praktischer Tipp:

✔ Für Schaumstoffbecher wählen Sie einen Hochleistungsauswerfer oder Vakuumpumpe.

✘ Vermeiden Sie Tiefvakuum-Systeme mit geringem Durchfluss, die für Gummisaugnäpfe ausgelegt sind.

5.2 Richtiges Verhalten bei Leckagen

Schaumstoffbecher sollen keine “luftdichte Perfektion” erreichen.”

Sie dichten durch Kompression und Texturanpassung ab, nicht durch die Bildung einer perfekten Gummi-Grenze.

Das bedeutet:

- Ein gewisses Auslaufen ist normal

- Leckage ist verwaltet, nicht beseitigt

- Die Leistung hängt davon ab, ob Durchfluss kann die Vakuumstabilität aufrechterhalten

Wenn Ihre Oberfläche extrem porös ist (z. B. recycelte Wellpappkartons oder MDF), kann selbst ein Schaumstoffbecher mit der richtigen Größe Probleme bereiten, es sei denn, das Vakuumsystem wird auf eine höhere Durchflusskapazität aufgerüstet – ein Konzept, das im oben verlinkten Leitfaden für raue Oberflächen ausführlich erläutert wird.

5.3 Auswahl von Filtern und Zubehör

Da Schaumstoffbecher Mikropartikel aus Holz, Staub oder Verpackungsfasern aufnehmen können, ist eine Filterung zum Schutz Ihres Vakuumgenerators unerlässlich.

Empfohlene Filterkonfiguration:

- Feinfilter (für Holzstaub, Papierstaub)

- Ölbeständige Filter (für Automobil- oder Bearbeitungsumgebungen)

- Leicht zugängliche Filtergehäuse (für die schnelle Wartung)

Viele Vakuumausfälle sind nicht auf die Saugnäpfe zurückzuführen, sondern auf blockierte Filter, die den Durchfluss verringern und dazu führen, dass die Becher Teile unerwartet freigeben. Dieses Thema wird im Abschnitt „Wartung“ von

👉 Lebensdauer, Wartung und Kosten von Schaumstoff-Saugnäpfen.

5.4 Verständnis der Auswirkungen von Verteilern und Schläuchen

Die Anordnung des Vakuumsystems wirkt sich direkt auf die Reaktionszeit und Stabilität aus:

Die Länge des Schlauchs ist wichtig

- Lange Schläuche verlangsamen die Reaktion des Staubsaugers.

- Minimieren Sie nach Möglichkeit den Abstand zwischen Becher und Vakuumquelle.

Der Innendurchmesser ist wichtig

- Schmale Schläuche schränken den Luftstrom ein.

- Ein größerer Innendurchmesser verbessert die Geschwindigkeit und Stabilität – besonders wichtig bei porösen Oberflächen.

Verteilerausgleich

Bei Mehrfachbechersystemen:

- Becher, die näher an der Vakuumquelle stehen, erhalten oft einen stärkeren Durchfluss.

- Weiter entfernte Tassen können einen unzureichenden Durchfluss erhalten → was zu Abfall führen kann.

- Verwenden Sie ausgewogene Verteilerkonstruktionen oder Durchflussbegrenzer, um die Leistung auszugleichen.

Dies ist besonders wichtig beim Umgang mit großen Oberflächen wie Möbelplatten, Glas oder Verpackungen mit unterschiedlichen Formen.

Für Ingenieure, die von Gummikappen auf Schaumstoffkappen umsteigen, ist die Fehlerbehebung beim Vakuumlayout oft der schnellste Weg zur Verbesserung.

5.5 Auswahl des richtigen Becherdurchmessers für Vakuumstabilität

Der Becherdurchmesser beeinflusst nicht nur die Hubkraft, sondern auch Wie viel Leckage muss das System ausgleichen?.

Allgemeine Regeln:

- Größere Becher = mehr Leckagen = höherer Durchflussbedarf

- Kleinere Becher = weniger Auslaufen, aber geringere Stabilität auf unebenen Oberflächen

Sie können sich auf die Größenlogik in Kapitel 2 beziehen oder anwendungsspezifische Fälle in folgenden Quellen nachschlagen:

👉 Anwendungen von Schaumstoff-Saugnäpfen in der Industrie

um zu sehen, welche Branchen in der Regel Systeme mit höherem Durchfluss benötigen.

In realen industriellen Umgebungen benötigen Ingenieure und Techniker häufig schnelle, zuverlässige Abkürzungen um richtige Entscheidungen zu treffen, ohne vollständige Berechnungen durchzuführen. Im Laufe der Jahre habe ich die praktischsten Faustregeln zusammengefasst, die sich durchweg für Schaumstoffsaugnäpfe in Verpackungslinien, Etikettiersystemen, Holzbearbeitungsbetrieben, Elektronikmontagen und vielem mehr bewährt haben.

Diese Regeln ersetzen keine detaillierte Konstruktion – aber sie verhindern 90% der häufigsten Fehler, die zu Abplatzungen, schlechter Abdichtung oder übermäßigem Verschleiß führen.

6. Technische Faustregeln für schnelle Entscheidungen

6.1 Die 20%-Übermaßregel (Durchmesserauswahl)

Bei der Arbeit mit raue, poröse oder ungleichmäßige Oberflächen, Der sicherste Ansatz ist:

Wählen Sie immer einen Saugnapfdurchmesser, der mindestens 20% größer ist als die Standardberechnungen für glatte Oberflächen.

Warum das funktioniert:

- Schaumstoffbecher basieren auf Kompression und Anpassungsfähigkeit, nicht auf perfekter Abdichtung.

- Raue oder poröse Materialien verursachen mehr Mikroleckagen.

- Überdimensionierung gleicht Leckagen aus und sorgt für eine stabile Vakuumbildung.

Diese Regel ist besonders wirksam bei Wellpappkartons, recycelten Verpackungen, MDF-Holz und strukturierten Kunststoffen – Anwendungen, die ausführlich behandelt werden in

👉 Anwendungen von Schaumstoff-Saugnäpfen in der Industrie.

6.2 Die Regel “Härte vs. Markierung”

Ein sehr einfaches, aber wirkungsvolles Prinzip:

Je weicher die Produktoberfläche ist, desto weicher sollte der Schaumstoff sein.

Verwenden Sie diese Regel bei der Bearbeitung:

- Glänzende Kunststoffe

- Lackierte Metallgehäuse

- Elektronik

- Beschichtete oder bedruckte Oberflächen

- Dekoratives Glas

Hartschaum- oder Gummialternativen können sichtbare Ringe, Dellen oder Oberflächenverformungen hinterlassen.

Wenn Ihre derzeitigen Tassen Flecken oder Kratzer verursachen, wenden Sie sich bitte an:

👉 Schaumstoff-Saugnäpfe halten nicht? Beheben Sie häufige Probleme

für Anpassungsvorschläge.

6.3 Die Regel zur Schaumdicke

Die Dicke des Schaums verbessert die Dichtungsleistung, insbesondere auf unebenen Oberflächen.

Verwenden Sie diese Richtlinie:

- Dünner Schaumstoff (2–3 mm): Präzise Handhabung auf glatten, starren Teilen

- Mittlerer Schaum (4–6 mm): Allzweck, beste Gesamtstabilität

- Dicker Schaumstoff (7–10 mm): unverzichtbar für raue Kartons, Holz, poröse Materialien

Ein einfacher heuristischer Ansatz:

Raue oder unregelmäßige Oberflächen = dickere Schaumschicht.

Diese Entscheidung ist besonders wichtig, wenn es um staubiges Holz, MDF oder Verpackungen mit starker Struktur geht – Themen, die in

👉 Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

6.4 Die Vakuumflussregel

Ein weiterer Grundsatz, der die Erfolgsquote drastisch verbessert:

Wenn eine Vergrößerung der Cup-Größe das Auslaufen nicht behebt, erhöhen Sie den Vakuumfluss – nicht den Vakuumgrad.

Schaumstoffbecher funktionieren mit kontrollierte Leckage, was bedeutet, dass sie gedeihen durch:

- Hoher Luftstrom

- Mäßiges Vakuumniveau

Der Versuch, eine poröse Oberfläche durch einfaches Erhöhen des Unterdrucks zu reparieren, funktioniert fast nie. Die Lösung besteht darin, den Luftstrom durch einen Hochleistungs-Ejektor oder eine Pumpe zu verstärken.

Diese Regel ist besonders nützlich, wenn Sie von Gummisaugnäpfen auf Schaumstoffsaugnäpfe umsteigen.

Für eine eingehende Optimierung des Vakuumsystems siehe Kapitel 5 oder oberflächenspezifische Fälle in:

👉 Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

6.5 Die Regel „Material vs. Umwelt“

Diese Schnellregel verhindert 70% materialbedingte Ausfälle:

- Öl vorhanden → NBR-Schaumstoff

- Hohe Hitze → Silikonschaum

- Außenbereich / UV-Strahlung / Feuchtigkeit → EPDM-Schaumstoff

- Abrasive Oberflächen → PU-Schaum

- Allgemeine Verpackungsflächen → NR-Schaumstoff

Das vollständige Materialentscheidungs-Framework finden Sie unter:

👉 Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.

6.6 Die Regel zur vorbeugenden Wartung

Eine einfache und effektive Betriebsrichtlinie:

Wenn die Saugleistung nachlässt, überprüfen Sie die Filter, die Schlauchlänge und den Verschleiß des Schaums, bevor Sie die Saugleistungseinstellungen verändern.

Die meisten Effizienzverluste bei Staubsaugern sind auf verstopfte Filter oder verschlissene Schaumstoffteile zurückzuführen – nicht auf die Saugleistung.

Zur Optimierung der Lebensdauer und Wartungskosten siehe:

👉 Lebensdauer, Wartung und Kosten von Schaumstoff-Saugnäpfen.

Theorie ist wichtig, aber Beispiele aus der Praxis machen den Entscheidungsprozess viel verständlicher.

In diesem Kapitel werde ich vier praktische Szenarien aus verschiedenen Branchen durchgehen. Jedes Beispiel zeigt, wie ich analysiere:

- Oberflächentyp

- Last und Beschleunigung

- Becherdurchmesser

- Schaumdicke

- Härte/Dichte

- Auswahl des Materials

- Überlegungen zum Vakuumsystem

Diese Beispiele spiegeln die häufigsten Fragen wider, die Ingenieure bei der Auswahl von Schaumstoffsaugern für die Verpackungsautomatisierung, die Elektronikmontage, die Handhabung von Holzplatten und Etikettierlinien stellen.

7. Beispielauswahlszenarien

7.1 E-Commerce-Verpackungslinie (raue, poröse Kartons)

Szenario

Ein Pick-and-Place-Roboter handhabt eine Vielzahl von Wellpappkartons mit hoher Geschwindigkeit.

Die Oberflächen variieren: recycelte Kartons, Kraftkartons, mehrlagige Pappe.

Auch Höhe und Steifigkeit unterscheiden sich, was bei Gummisaugern zu einer Instabilität des Vakuums führt.

Technische Überlegungen

- Oberfläche ist porös + rau → Schaum muss Mikrospalten ausgleichen

- Laständerungen mit Kistengröße

- Schnelle Beschleunigung erfordert höhere Stabilität

- Staub und Papierfasern können das System verunreinigen.

Empfohlene Auswahl

- Durchmesser: Mindestens überdimensioniert 20% Leckagen ausgleichen

- Schaumstoffdicke: Mittel bis dick (4–8 mm)

- Härte: Mittlere Weichheit für Anpassungsfähigkeit an Unebenheiten

- Material: NR-Schaumstoff (beste Elastizität für Kartons)

- Vakuum: Hochleistungsauswerfer oder -pumpe

- Add-ons: Feinfilter zum Schutz des Vakuumerzeugers

Warum das funktioniert

Hoher Durchfluss + adaptiver Schaumstoff sorgen für gleichmäßiges Anheben auf ungleichmäßigen Verpackungsoberflächen.

Für eine tiefergehende Oberflächenanalyse siehe:

👉 Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.

7.2 Empfindliche Elektronikbaugruppe (glänzende Kunststoffgehäuse)

Szenario

Automatisierte Fertigungslinie für glänzende Smartphone-Gehäuse oder Unterhaltungselektronik.

Die Oberfläche ist empfindlich gegenüber Flecken, Kratzern oder Verformungen.

Technische Überlegungen

- Die Oberfläche ist extrem glatt, empfindlich und kratzempfindlich.

- Das Gewicht ist gering (50–300 g).

- Präzise Ausrichtung erforderlich

- Nicht markierende Leistung ist obligatorisch

Empfohlene Auswahl

- Durchmesser: Klein bis mittelgroß für präzise Steuerung

- Schaumstoffdicke: Dünn bis mittel (2–4 mm)

- Härte: Ultraweich für null Abriebgefahr

- Material: Silikonschaum (abriebfest, hitzebeständig)

- Vakuum: Mäßiges Vakuum, kontrollierter Durchfluss

- Add-ons: Reinraumtaugliche Filter, falls erforderlich

Warum das funktioniert

Weiches Silikon passt sich sanft an und verhindert Oberflächenbeschädigungen.

Materialhinweise finden Sie hier:

👉 Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.

7.3 Übertragung auf Holzplatten (MDF/Spanplatten)

Szenario

Ein Portal-System verarbeitet MDF-, Sperrholz- oder Spanplatten.

Die Oberflächen sind staubig, porös und manchmal leicht gewölbt.

Technische Überlegungen

- Hohe Porosität erhöht die Luftleckage

- Oberflächenstaub verringert die Dichtungswirksamkeit

- Schaumstoff muss lokale Krümmungen und ungleichmäßige Ebenheit ausgleichen

- Erhöhter Verschleiß aufgrund abrasiver Kanten

Empfohlene Auswahl

- Durchmesser: Groß für Stabilität auf Plattenmaterialien

- Schaumstoffdicke: Mittel bis dick (5–8 mm)

- Härte: Mittlere Härte (Ausgewogenheit zwischen Griffigkeit und Haltbarkeit)

- Material: PU-Schaum (verschleißfest)

- Vakuum: Ein Hochdurchflusssystem ist vorgeschrieben.

- Add-ons: Hochleistungsstaubfilter

Warum das funktioniert

PU-Schaumstoff bietet eine längere Lebensdauer unter abrasiven Staubbedingungen, während ein erhöhter Durchfluss die Vakuumreaktion stabilisiert.

Lebenszyklusüberlegungen behandelt in:

👉 Lebensdauer, Wartung und Kosten von Schaumstoff-Saugnäpfen.

8. Auswahl-Checkliste

Oberfläche & Anwendung

□ Um welche Art von Oberfläche handelt es sich?

• Glatt

• Grob

• Porös

• Staubig

• Fettig

• Empfindlich / kratzempfindlich

□ Ist die Oberfläche gleichmäßig oder stark variierend?

□ Liegt eine Krümmung oder Höhenabweichung vor?

(Hilfe bei der Analyse schwieriger Oberflächen finden Sie unter

👉 Schaumstoff-Saugnäpfe für raue und ölige Oberflächen.)

Anforderungen an Belastung und Bewegung

□ Objektgewicht (kg)

□ Beschleunigung / Robotergeschwindigkeit

□ Erforderlicher Sicherheitsfaktor (2×–4×)

□ Ist eine Positioniergenauigkeit erforderlich?

Becherdurchmesser

□ Basisdurchmesser aus Gewichtsberechnung

□ 20%-Übermaßregel für raue oder poröse Oberflächen anwenden

□ Stabilität während der Beschleunigung überprüfen

(Anwendungsspezifische Beispiele für die Dimensionierung finden Sie unter

👉 Anwendungen von Schaumstoff-Saugnäpfen in der Industrie.)

Schaumstoffhärte/-dichte

□ Weich – empfindliche oder stark strukturierte Oberflächen

□ Mittel – Allzweck, beste Balance

□ Hart – starre Teile, die Stabilität erfordern

□ Kann die Härte zu Markierungen führen?

(Wenn ja → weicheren Schaumstoff oder Silikon verwenden.)

Schaumdicke

□ Dünn (2–3 mm) – glatte, starre Teile

□ Mittel (4–6 mm) – allgemeine Oberflächen

□ Dick (7–10 mm) – raue oder poröse Oberflächen

Auswahl des Materials

□ NR – allgemeine Verpackung, hohe Konformität

□ EPDM – Außenbereich / feuchte Umgebungen

□ NBR – ölige oder geschmierte Teile

□ Silikon – empfindlich, hinterlässt keine Spuren, hitzebeständig

□ PU – abrasive Umgebungen mit hohem Verschleiß

(Vollständiger Materialvergleich hier:

👉 Schaumstoff- vs. Gummisaugnäpfe: Materialleitfaden.)

Vakuumsystem-Anpassung

□ Hochleistungs-Vakuumerzeuger (bevorzugt für Schaumstoffbecher)

□ Ausreichender Luftstrom für Leckagen

□ Korrekte Schlauchlänge und Innendurchmesser

□ Ausgeglichener Verteiler für Mehrfachbechersysteme

□ Filter installiert?

• Staubfilter

• Ölnebelabscheider

• Feinfilter für Elektronik

Wartung und Lebenszyklus

□ Kanten, Schaumverschleiß und Druckverformung prüfen

□ Filter regelmäßig überprüfen

□ Bewertung der Lebensdauer von Bechern unter verschiedenen Materialien

□ Vakuumreaktionszeit und Durchfluss verfolgen

(Zur Kosten- und Lebenszyklusoptimierung →

👉 Lebensdauer, Wartung und Kosten von Schaumstoff-Saugnäpfen.)

Abschließende Validierung

□ Stabilität der Testauswahl prüfen

□ Testfreigabegeschwindigkeit

□ Markierungsverhalten überprüfen

□ Leistung bei voller Maschinengeschwindigkeit validieren

□ Bestätigen Sie die Griffigkeit auf unterschiedlichen Oberflächen.

An dieser Stelle sollten Sie ein klares, strukturiertes Verständnis davon haben, wie Sie die richtigen Schaumstoff-Saugnäpfe auswählen – unabhängig davon, ob Ihre Priorität auf Dichtungsleistung, Stabilität, spurloser Handhabung, langer Lebensdauer oder Kompatibilität mit anspruchsvollen Oberflächen wie rauen Kartons, MDF, öligen Metallteilen oder empfindlicher Elektronik liegt.

Bereit für maßgeschneiderte Lösungen?

Wenn Ihre Automatisierungsausrüstung oder OEM-Anwendung Folgendes erfordert:

- Ein spezieller Becherdurchmesser oder eine spezielle Becherdicke

- Nicht standardmäßige Geometrie (rechteckig, konturiert, mehrschichtig)

- Individuelle Härte oder Dichte

- Spezielle Materialien (antistatisch, hochtemperaturbeständig, ölbeständig usw.)

- Integration mit Ihrem EOAT oder Befestigungssystem

- Ein zuverlässiger langfristiger Lieferpartner

Wir bieten 2D-/3D-Zeichnungen, Prototypenentwicklung, technische Überprüfung und stabile Massenproduktion.

Um ein Angebot anzufordern oder ein technisches Gespräch zu beginnen, besuchen Sie bitte unsere Produktseite:

➡️ Saugnäpfe aus Schaumstoff nach Maß

https://www.kinsoe.com/product/custom-foam-suction-cups/

Ob Sie Standardgrößen oder eine vollständige Anpassung benötigen, wir helfen Ihnen bei der Entwicklung der zuverlässigsten und kostengünstigsten Schaumstoff-Saugnapflösung für Ihre Automatisierungslinie.