1. Einleitung:

Haben Sie sich schon einmal gefragt, warum Ihr Kühlschrank im Auto Ihre Getränke selbst bei einer heißen Sommerfahrt perfekt gekühlt hält? Ein unbesungener Held hinter dieser Leistung ist der Dichtungsband. Dieses oft übersehene Bauteil spielt eine entscheidende Rolle bei der Erhaltung der kalten Luft, der Minimierung von Energieverlusten und der Gewährleistung eines effizienten Betriebs des Geräts.

In der Welt der Autokühlschränke, Dichtungsstreifen erfüllen vier HauptfunktionenIsolierung, Stoßdämpfung, Staubschutz und Geräuschdämpfung. Diese Funktionen sind besonders wichtig in fahrenden Fahrzeugen, wo Temperaturschwankungen, Straßenvibrationen und externe Verunreinigungen eine ständige Herausforderung darstellen.

Da sich die Erwartungen der Verbraucher weiterentwickeln und die Umweltvorschriften verschärft werden, verlagert sich die Branche nun auf leichte Konstruktionen und umweltfreundliche Materialien. Von Elektrofahrzeugen bis hin zu intelligenten Wohnmobilen - die Nachfrage nach leistungsstarken, nachhaltigen Dichtungsstreifen ist größer denn je.

In diesem Artikel führe ich Sie durch den gesamten Herstellungsprozess dieser wichtigen Komponenten - von der Materialauswahl bis zu den Produktionstechniken - und zeige Ihnen die wichtigsten Innovationen auf, die die Zukunft der mobilen Kühlung prägen werden.

Ich möchte Ihnen einen Blick hinter die Kulissen der Herstellung von Dichtungsstreifen für Autokühlschränke geben.

2. Materialauswahl und Leistungsvergleich

Wenn es um die Herstellung von Dichtungsstreifen für Autokühlschränke geht, die Wahl des richtigen Materials ist entscheidend. Jedes Material bestimmt nicht nur, wie gut der Streifen isoliert und abprallt, sondern wirkt sich auch auf die Haltbarkeit, die Umweltbelastung und die Gesamtkosten aus. Ich möchte Ihnen die am häufigsten verwendeten Materialien und die Gründe für ihre Auswahl erläutern.

Mainstream-Materialien

- EPDM-Kautschuk

EPDM (Ethylen-Propylen-Dien-Monomer) ist die erste Wahl aufgrund seiner hervorragenden Temperaturbeständigkeit (-40°C bis 120°C)stark Wetter- und Ozonbeständigkeitund großartig Elastizität. Dank seiner zuverlässigen Leistung wird es häufig für Dichtungen in der Automobilindustrie verwendet. - Silikongummi

Silikon ist ein hochwertiges, umweltfreundliches Material das sich durch seine Flexibilität bei hohen und niedrigen Temperaturen (-60°C bis 200°C), Ungiftigkeitund Geruchsneutralität. Es ist jedoch teurer und wird in der Regel in höherwertigen oder umweltbewussten Anwendungen eingesetzt. - TPE (Thermoplastisches Elastomer)

TPE ist auf dem Vormarsch, insbesondere in Elektrofahrzeugefür seine Wiederverwendbarkeit und einfache Verarbeitung. Es kombiniert gummiartige Flexibilität mit der Wiederverwendbarkeit von Kunststoffen und ist damit die erste Wahl für moderne, nachhaltige Designs.

"Das Material, das Sie wählen, beeinflusst nicht nur das Siegel, sondern auch den Planeten.

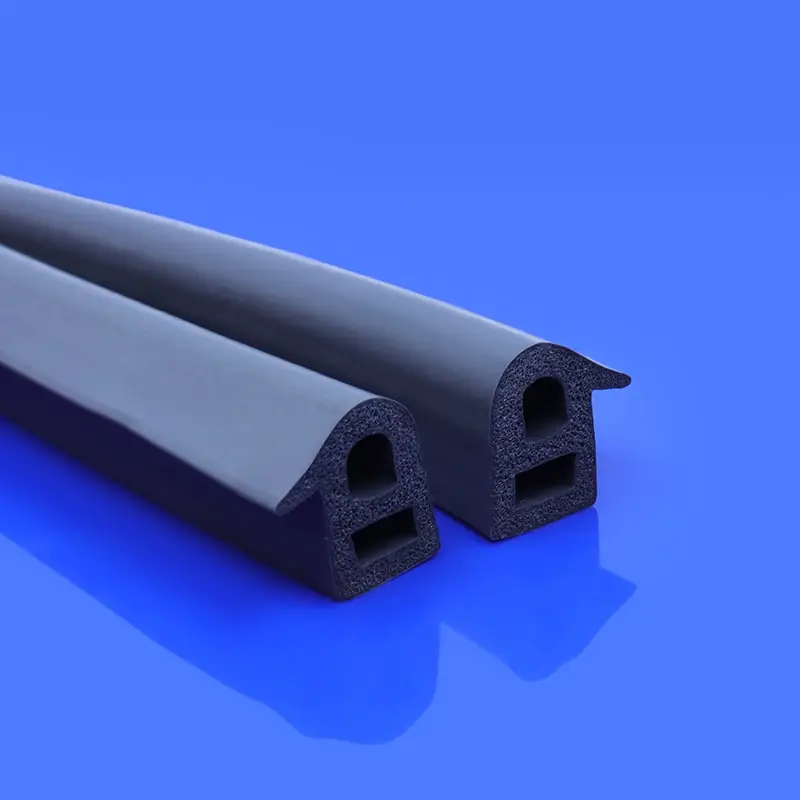

Innovatives Material: Geschäumtes EPDM

Die Hersteller streben nach leichteren und effizienteren Dichtungskonstruktionen, geschäumtes EPDM hat sich als neuer Wegbereiter erwiesen. Dieses Material reduziert das Gewicht, ohne die Dichtungsleistung zu beeinträchtigen. Dank seiner zelluläre Strukturbietet sie:

- Erhöhte Kompressibilitätperfekt für unebene Kontaktflächen.

- Verbesserte Schall- und Wärmedämmung.

- Geringere Dichtewas das Gesamtgewicht des Fahrzeugs erheblich reduziert.

Kurz gesagt: Bei der Wahl des richtigen Materials geht es nicht nur um Leistung, sondern auch um das richtige Gleichgewicht zwischen Haltbarkeit, Nachhaltigkeit und Kosten.

Material-Vergleichstabelle: Optionen für Dichtungsstreifen für Autokühlschränke

| Eigenschaft / Material | EPDM-Kautschuk | Silikongummi | TPE | Geschäumtes EPDM |

|---|---|---|---|---|

| Temperaturbereich (°C) | -40 bis +120 | -60 bis +200 | -30 bis +100 | -40 bis +120 |

| Witterungsbeständigkeit | Ausgezeichnet | Ausgezeichnet | Mäßig | Ausgezeichnet |

| Elastizität | Hoch | Mäßig bis hoch | Hoch | Hoch |

| Geruch | Leichte | Geruchsneutral | Mild | Leichte |

| Gewicht | Mittel | Mittel | Licht | Sehr leicht |

| Umweltfreundlichkeit | Mäßig | Hoch | Hoch | Mäßig |

| Wiederverwertbarkeit | Nein | Nein | Ja | Nein |

| Kostenniveau | $$ | $$$ | $ | $$ |

| Typischer Anwendungsfall | Allgemeine Kfz-Anwendungen | Hochwertige, umweltfreundliche Geräte | EVs, moderne Designs | Leichte Fahrzeugmodelle |

Anmerkung: "$" = relative Kosten (mehr Dollarzeichen = höhere Kosten)

3. Aufschlüsselung des Herstellungsprozesses

Die Herstellung einer Hochleistungs-Dichtungsleiste für Autokühlschränke ist nicht so einfach wie das Pressen von Gummi durch eine Form. Es ist ein sorgfältig ausgearbeiteter Prozess, bei dem jeder Schritt - vom Entwurf bis zur Endbearbeitung - beeinflusst die Leistung, Haltbarkeit und Passform der Dichtung. Ich zeige Ihnen, wie das geht:

Schritt 1: Formenbau

Jeder große Robbenstreifen beginnt mit präzise Formgebung. Hersteller verwenden 3D-Scannen und CAD-Software um Modelle zu erstellen, die auf den Nutenabmessungen der Kühlschranktür eines Autos basieren. Ziel ist es, einen passgenauen Sitz zu gewährleisten, der verhindert, dass kalte Luft entweicht.

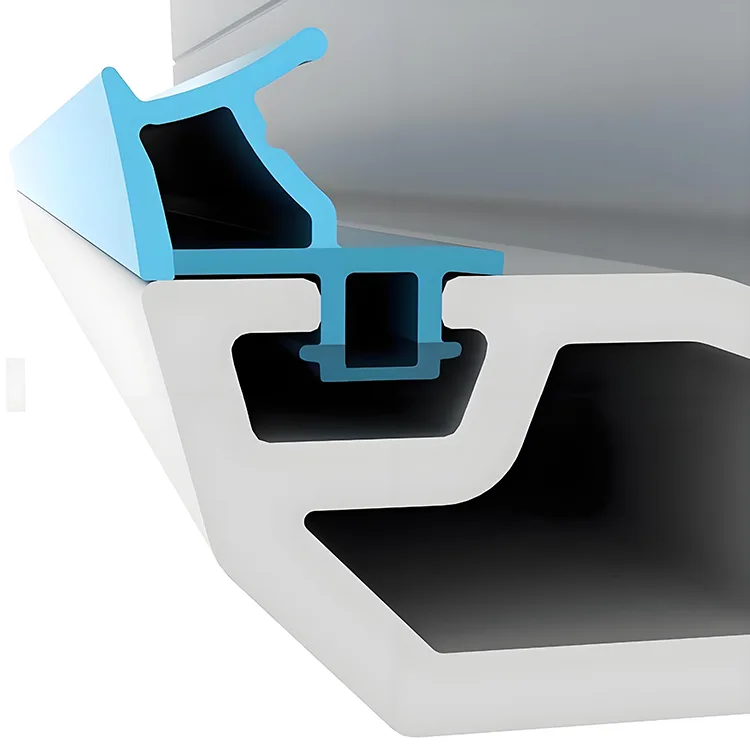

Zwei wichtige Gestaltungsparameter am wichtigsten sind:

- Verhältnis der Hohlräume: Bestimmt die Weichheit der Kompression. Ein höheres Hohlraumverhältnis bedeutet bessere Elastizität und Rebound.

- Lippenwinkel: Der Kontaktwinkel der Dichtungskante beeinflusst sowohl die Dichtheit als auch die Leichtigkeit des Schließens der Tür.

Eine schlecht konstruierte Lippe kann zu Luftlecks oder Problemen beim Schließen der Türen führen - etwas, was kein Benutzer auf einer Reise wünscht.

Schritt 2: Mischen und Extrudieren

Sobald das Design der Form feststeht, ist es Zeit, das Material zu mischen. Für EPDM beinhaltet dies:

- Mischen von EPDM-Polymer mit Ruß, Weichmachern und Vernetzern.

- Kontrolle der Mischtemperatur (in der Regel 50-80°C), um eine gleichmäßige Dispersion und Materialkonsistenz zu gewährleisten.

Dann kommt die Extrusion:

- Die gemischte Mischung wird einem Schneckenextruder zugeführt.

- Jedes Segment des Schneckenzylinders ist temperaturgesteuert - von 70°C bis 120°C - um eine optimale Viskosität und Formstabilität zu gewährleisten.

- Das Material wird durch die Matrize gedrückt, um das gewünschte Querschnittsprofil zu erhalten.

Schritt 3: Vulkanisierung und Oberflächenbehandlung

Extrudierte Streifen sind weich und instabil. Sie erfordern Vulkanisationein hitzebasierter Aushärtungsprozess, der Elastizität und Festigkeit festigt.

Es gibt zwei gängige Methoden:

- Mikrowellen-Vulkanisierung: Schnell und energieeffizient. Perfekt für Produktionslinien mit hohem Durchsatz.

- Heißluft-Vulkanisation: Eher traditionell, wird verwendet, wenn eine feine Kontrolle der Oberflächentextur erforderlich ist.

Nach der Aushärtung erhalten die Streifen oft Oberflächenbehandlungen mögen:

- Beschichtung mit Silikonöl für einen weichen Griff und bessere Frostbeständigkeit.

- PTFE-Beschichtung für geringere Reibung und leichtere Bedienung der Tür.

"Ohne Vulkanisierung ist ein Dichtungsstreifen nur Spaghetti."

Diese technische Choreografie - vom digitalen Design bis zur molekularen Bindung - macht aus dem einfachen Dichtungsstreifen ein Hochleistungsbauteil.

4. Technische Herausforderungen und Branchenlösungen

Die Herstellung von Dichtungsstreifen für Autokühlschränke mag zwar wie ein gut geölter Prozess erscheinen, doch in Wirklichkeit müssen mehrere hartnäckige Probleme gelöst werden technische Herausforderungen. Die gute Nachricht? Die Industrie hat intelligente Lösungen entwickelt, um sie zu überwinden - oft durch Materialinnovationen und Prozessverbesserungen.

Herausforderung 1: Formerholung nach Kompression

In der Praxis kann es vorkommen, dass die Kühlschranktür für Tage oder Wochen geschlossen bleibt. Wenn sie wieder geöffnet wird, kann ein minderwertiger Dichtungsstreifen plattgedrückt bleiben und seine Isolierfähigkeit verlieren. Dies wird als Druckverformungsrestund ist ein großes Problem bei langfristigem Gebrauch.

Lösung:

Die Hersteller begegnen diesem Problem durch die Verwendung von EPDM-Formulierungen mit hohem Ethylengehaltdie:

- Bieten ein besseres elastisches Gedächtnis,

- Verringern Sie dauerhafte Verformungen,

- Verbesserung der Rückprallgeschwindigkeit (entscheidend für eine zuverlässige Wiederversiegelung).

Eine Dichtung, die nicht schnell genug zurückfedert, führt zu Energieverlusten und einem wärmeren Kühlschrank.

Herausforderung 2: Einhaltung von Umweltvorschriften

Moderne Verbraucher, insbesondere EV-Nutzer, verlangen VOC-arme, recycelbare und ungiftige Komponenten. Herkömmliche schwefelbasierte Aushärtungsprozesse setzen Spurenschadstoffe frei, die neuen Vorschriften in Europa oder Nordamerika möglicherweise nicht standhalten.

Lösung:

Die Verlagerung geht in Richtung peroxidhärtende Systeme, auch bekannt als schwefelfreie Vulkanisation. Die Vorteile umfassen:

- Sauberere Emissionen bei der Produktion,

- Höhere Hitzebeständigkeit,

- Bessere Kompatibilität mit umweltfreundlichen Materialien wie TPE.

"Die Umstellung auf eine schwefelfreie Aushärtung ist nicht nur sauberer, sondern macht das Produkt auch zukunftsfähig."

Andere laufende Innovationen

- Doppel-Extrusionsverfahren für die Kombination von weichen Lippen und fester Unterlage in einem Streifen.

- Schaumstoffunterstützte Extrusion um Kerne mit geringer Dichte und festen Dichtungshäuten zu schaffen.

- Eingebettete magnetische Dichtung (verwendet in luxuriösen Wohnmobil-Kühlschränken) für einen ultra-dichten Verschluss.

Jede technische Hürde, die in dieser Branche genommen werden muss, ist eine Chance zur Verbesserung der Energieeffizienz, der Umweltverträglichkeit und der Nutzerzufriedenheit. Aus diesem Grund hören Ingenieure nie auf, Formeln, Werkzeuge und Prozesskontrollsysteme zu optimieren.

5. Benutzerhandbuch: Auswahl und Pflege Ihres Dichtungsstreifens

Selbst der beste Kühlschrank wird nicht gut funktionieren, wenn die Dichtungsleiste schlecht gewählt oder unsachgemäß installiert ist. Hier ist ein einfacher Leitfaden um Ihnen bei der Bewertung und Wartung Ihrer Kühlschranktür zu helfen - egal, ob Sie ein Heimwerker, Camper oder EV-Besitzer sind, der aufrüsten möchte.

Kauftipps: Worauf Sie achten sollten

- Press-Back-Test (3-Sekunden-Regel)

Drücken Sie vorsichtig mit dem Finger auf den Streifen und lassen Sie ihn los. Wenn es Abpraller innerhalb von 3 SekundenDies ist ein Zeichen für hochwertige Elastizität und gute Langzeitversiegelung. - Geruchskontrolle

Ein starker oder chemischer Geruch signalisiert in der Regel minderwertige Materialien oder schlechte Aushärtung. Entscheiden Sie sich für geruchlos oder geruchsneutral Gummi wie Silikon oder peroxidvernetztes EPDM, insbesondere in geschlossenen Fahrzeugkabinen. - Passform & Profilanpassung

Prüfen Sie die Querschnittsform des Streifens und vergewissern Sie sich, dass er mit der Rille Ihres Kühlschranks übereinstimmt. Bei einigen Automodellen sind doppellippige Dichtungen oder eingebettete Magnete erforderlich - achten Sie nicht nur auf das Auge. - Temperaturbeständige Etiketten

Vergewissern Sie sich, dass das Produkt klare Etikettierung für den Temperaturbereich, den es unterstützt. Er sollte zu Ihrer Nutzungsumgebung passen (z. B. Parken in heißen Klimazonen, Reisen im Freien).

Anleitung zum Selbsteinbau und Austausch

Das Auswechseln eines Dichtungsstreifens mag entmutigend erscheinen, aber ich gehe normalerweise folgendermaßen vor:

- Gründliche Reinigung der Rille

Verwenden Sie Alkohol oder ein mildes Reinigungsmittel, um Fett und alten Klebstoff zu entfernen. Eine saubere Oberfläche sorgt für eine starke Verklebung. - Kleber auftragen (falls erforderlich)

Einige Streifen werden mit bereits aufgetragener 3M-Klebstoff, während andere eine separater Haftvermittler. Gleichmäßig und nicht übermäßig auftragen. - Ausrichten & Drücken

Von einem Ende ausgehend, langsam den Streifen in die Rille drückenund stellen Sie sicher, dass er gut sitzt und keine Falten wirft. Verwenden Sie eine Rolle für gleichmäßigen Druck, falls vorhanden. - Lassen Sie es heilen

Warten Sie mindestens 8-12 Stunden bevor Sie den Kühlschrank wieder benutzen, insbesondere wenn Sie Klebstoff aufgetragen haben.

"Ein gut eingebauter Dichtungsstreifen ist der stille Held Ihres Autokühlschranks - er spart Energie, verhindert Undichtigkeiten und macht Ihre Fahrt leiser."

Auch die Pflege ist einfach: Wischen Sie es regelmäßig mit einem feuchten Tuch ab, und vermeiden Sie es, es bei der Reinigung zu dehnen oder zu ziehen.

6. Erweiterte Einblicke: Tests in der Praxis & Stimmen aus der Industrie

Abgesehen von den Materialien und Methoden sollten wir uns ansehen, wie Dichtungsstreifen in der Praxis tatsächlich funktionieren - und was Brancheninsider über Qualitätsstandards sagen. Diese Erkenntnisse können Ihnen helfen zu verstehen, warum manche Dichtungen besser sind als andere, auch wenn sie äußerlich ähnlich aussehen.

Fallstudie: EPDM vs. Silikon bei Niedrigtemperatur-Leckagen

Wir haben zwei beliebte Materialien getestet.Standard-EPDM und Hochwertiger Silikonkautschuk-in einer simulierten Winterumgebung (-25°C). Jede Dichtung wurde an demselben Kühlschrank angebracht und dann 24 Stunden lang alle 30 Minuten dem Öffnen/Schließen der Tür ausgesetzt.

| Test Parameter | EPDM-Dichtung | Silikondichtung |

|---|---|---|

| Anfangssiegeldruck | 18 N/m | 19 N/m |

| Endgültiger Siegeldruck | 14 N/m | 18 N/m |

| Leckagerate | 12.7% | 4.5% |

| Frostaufbau | Mäßig | Niedrig |

Ergebnis:

Silikonkautschuk hielt dank seiner überlegenen Elastizität und seines geringeren Druckverformungsrestes unter kaltem Druck eine beständigere Dichtung aufrecht. Während EPDM anständig abdichtete, zeigte es höhere Streuung und Frostablagerungen, insbesondere nach längerem Gebrauch.

Experten-Interview: 100.000-Zyklen-Scharnierprüfnorm

Um die Normen der OEM- und Wohnmobilhersteller zu erfüllen, müssen einige Dichtungsstreifen Folgendes aushalten über 100.000 Türzyklen ohne die Form zu verlieren. Ich sprach mit einem leitenden F&E-Manager eines führenden Dichtungsherstellers in Deutschland, der sagte:

"Der Trick liegt nicht nur im Gummi, sondern auch darin, wie man die Lippenstruktur gestaltet und das Rückgrat verstärkt. Wir testen unsere Dichtungen außerdem mindestens 72 Stunden lang in UV- und Ozonkammern."

Diese Art von umfassendes Prüfen ist der Grund, warum hochwertige Dichtungsleisten mehr kosten - aber sie halten länger, sparen Energie und bieten ein besseres Nutzererlebnis.

Schlussfolgerung: Vom versteckten Detail zum Leistungs-Backbone

Dichtungsstreifen mögen klein sein, aber sie sind entscheidend für die Leistung, die Energieeffizienz und die Benutzerfreundlichkeit eines Autokühlschranks. Von der Auswahl des richtigen Materials - umweltfreundliches Silikon oder leichtes, geschäumtes EPDM - bis hin zur Beherrschung des Extrusions- und Vulkanisierungsprozesses ist jeder Schritt bei der Herstellung wichtig.

Die Fahrzeugtechnologie schreitet voran und die Erwartungen der Verbraucher steigen, die Nachfrage nach intelligenteren, umweltfreundlicheren und dauerhafteren Abdichtungslösungen wird weiter steigen. Ganz gleich, ob Sie Autoteile kaufen, ein Wohnmobil-Enthusiast sind oder einfach nur wissen wollen, was Ihren Kühlschrank dicht hält - wenn Sie die technischen Grundlagen der Dichtungsstreifen verstehen, können Sie bessere Entscheidungen treffen.

"Von Labortests bis hin zum Einsatz in der Praxis bestätigen reale Daten, dass es bei der Qualität von Dichtungsstreifen nicht nur auf Weichheit ankommt, sondern auch auf Ausdauer, Präzision und intelligentes Design."

Sind Sie bereit, Hochleistungs-Dichtungsstreifen individuell zu gestalten?

Unter KinsoeWir sind spezialisiert auf die Herstellung von EPDM-, Silikon- und TPE-Dichtungsstreifen nach Maß maßgeschneidert für Kfz-Kühlsysteme. Ganz gleich, ob Sie Prototypen, Kleinserien oder Großserien benötigen - wir haben das Richtige für Sie.

Nehmen Sie noch heute Kontakt mit uns auf um ein Angebot oder eine Beratung anzufordern

Referenzen