Einführung

Haben Sie sich jemals gefragt, wie es modernen Dichtungsbändern gelingt, Steifigkeit und Flexibilität in einem einzigen Profil zu vereinen? In Industrie- und Automobilanwendungen spielen Dichtungsbänder eine entscheidende Rolle beim Schutz des Innenraums vor Staub, Wasser, Lärm und Vibrationen. Da die Konstruktionsanforderungen jedoch immer komplexer werden, haben sich Hersteller wie wir bei KINSOE fortschrittlichen Produktionstechniken zugewandt, um diese Anforderungen zu erfüllen.

Eine dieser Innovationen ist Co-Extrusion-ein Verfahren, mit dem mehrere Materialien zu einem einzigen, nahtlosen Profil verschmolzen werden können. Diese Technologie verändert die Art und Weise, wie Dichtungslösungen entworfen und angewendet werden, und bietet sowohl funktionale als auch wirtschaftliche Vorteile.

In diesem Artikel gebe ich Ihnen eine technischer und praktischer Leitfaden zum Verständnis der Co-Extrusion. Wir werden untersuchen, wie sie funktioniert, warum sie für die Produktion von Dichtungsbändern so wertvoll ist und welche Herausforderungen und Zukunftstrends ihre Entwicklung bestimmen. Egal, ob Sie Einkäufer, Produktmanager oder einfach nur neugierig auf fortschrittliche Gummitechnik sind, hier finden Sie Erkenntnisse, die Ihnen helfen, bessere Entscheidungen zu treffen.

Das können Sie erwarten: Ich werde die Kerntechnologie erläutern, auf reale Anwendungen eingehen und bewährte Verfahren aus unserer zwei Jahrzehnte langen Erfahrung bei KINSOE vorstellen.

1. Was ist Co-Extrusion?

1.1 Definition und Arbeitsprinzip

Co-Extrusion ist ein Herstellungsverfahren, bei dem zwei oder mehr Materialien gleichzeitig durch eine einzige Düse extrudiert werden, um ein einheitliches Profil zu bilden. Bei dieser Technik behält jedes Material seine einzigartigen physikalischen Eigenschaften, während es gleichzeitig zu einer nahtlosen Struktur verbunden wird.

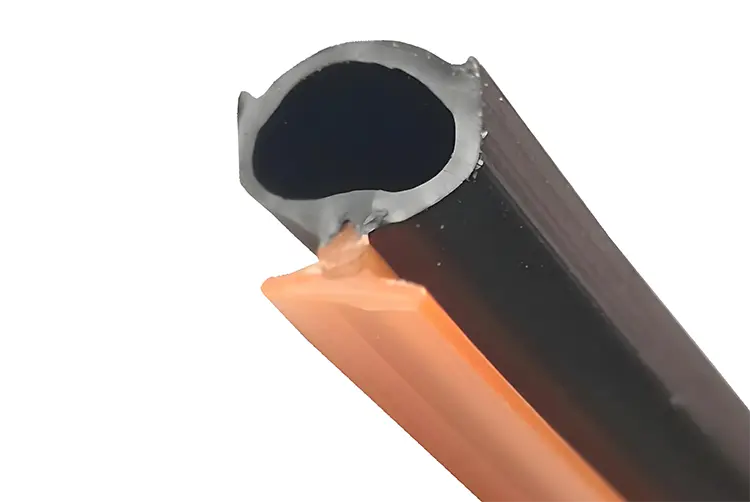

Im Gegensatz zur Einstoff-Extrusion, bei der Profile aus nur einer Gummi- oder Polymerart hergestellt werden, kombiniert die Coextrusion Materialien wie Festes EPDM für mehr Steifigkeit und EPDM-Schwamm für Flexibilität in einem einzigen Durchgang. Das Ergebnis ist ein Verbunddichtungsband mit maßgeschneiderten Eigenschaften, wie einer festen Basis für die Montage und einem weichen Wulst für eine effektive Abdichtung.

Bei diesem Verfahren werden mehrere Extruder in eine speziell konstruierte Düse geführt, wo ihre Ströme zusammenlaufen und die gewünschte Querschnittsform bilden. Die präzise Steuerung von Temperatur, Druck und Durchflussmengen gewährleistet eine ordnungsgemäße Verklebung und gleichbleibende Abmessungen.

Vorschlag für ein Diagramm: Eine einfache Illustration, die zeigt, wie zwei Extruder unterschiedliche Materialien in eine Co-Extrusionsdüse einspeisen, die zu einem einzigen Dichtungsstreifenprofil verschmelzen.

Diese nahtlose Integration verbessert nicht nur die Funktionalität, sondern erhöht auch die ästhetische Qualität des Endprodukts, da Klebstoffe oder mechanische Verbindungen überflüssig werden.

1.2 Warum wird die Co-Extrusion bei Dichtungsbändern eingesetzt?

Warum also hat sich die Coextrusion zu einem Wendepunkt in der Herstellung von Dichtungsbändern entwickelt? Die Antwort liegt in seiner Fähigkeit verschiedene Materialeigenschaften in einem einzigen Profil kombinierendie mit herkömmlichen Extrusions- oder Montageverfahren nicht so effizient erreicht werden können.

Eine koextrudierte Autotürdichtung könnte zum Beispiel so aussehen:

- Eine starre EPDM-Basis um einen festen Halt auf dem Metallflansch zu gewährleisten.

- Eine weiche Schwammkugel um eine hervorragende Kompression und Abdichtung gegen Wasser, Luft und Lärm zu gewährleisten.

Dadurch werden sekundäre Verfahren wie Kleben oder mechanische Befestigungen überflüssig, was die Produktion rationalisiert und die langfristige Haltbarkeit verbessert.

Außerdem hilft die Co-Extrusion:

- Senkung der Produktionskosten durch Minimierung der Montageschritte.

- Erhöhen Sie die Designflexibilitätund ermöglicht so komplexere Querschnitte.

- Verbesserung der Produktleistungwobei jedes Material für seine funktionelle Rolle optimiert ist.

Durch den Einsatz dieser Technologie können wir bei KINSOE kundenspezifische Dichtungslösungen liefern, die anspruchsvolle Industrie- und Automobilstandards erfüllen und gleichzeitig eine effiziente und kostengünstige Produktion ermöglichen.

2. Co-extrudierte Dichtungsstreifen: Materialien und Konstruktionen

2.1 Übliche Materialien

Die Wahl der richtigen Materialien ist bei der Coextrusion von entscheidender Bedeutung, da jede Schicht im fertigen Dichtungsband einen bestimmten Zweck erfüllt. Bei KINSOE arbeiten wir in der Regel mit:

- EPDM (Ethylen-Propylen-Dien-Monomer): Sowohl in fester als auch in Schwammform erhältlich, EPDM wird wegen seiner hervorragenden Wetter-, Ozon- und Temperaturbeständigkeit geschätzt. Es ist ideal für Automobil- und Industrieanwendungen im Freien.

- TPE (Thermoplastisches Elastomer): Bietet die Flexibilität von Kautschuk und die Verarbeitbarkeit von Kunststoffen, was es zu einer beliebten Wahl für Profile aus zwei Materialien macht.

- PVC (Polyvinylchlorid): Wird aufgrund seiner Kosteneffizienz und mäßigen chemischen Beständigkeit häufig für starre Komponenten verwendet.

- Silikon: Ausgewählt für Umgebungen mit hohen Temperaturen oder Anwendungen, die die Einhaltung von Lebensmittelstandards erfordern.

Bei der Entwicklung coextrudierter Streifen ist die Materialkompatibilität von größter Bedeutung. Eine unsachgemäße Paarung kann zu schlechter Haftung, thermischer Fehlanpassung oder vorzeitigem Versagen führen. Um dies zu vermeiden, verwenden wir Lagen binden oder Haftvermittler um eine starke Verbindung zwischen den Schichten zu gewährleisten.

Wichtige Erkenntnis: Bei der Multimaterial-Coextrusion geht es nicht nur darum, zwei beliebige Materialien zu kombinieren, sondern auch darum, sie so zu konstruieren, dass sie unter realen Bedingungen nahtlos zusammenarbeiten.

2.2 Typische Verbundwerkstoff-Strukturen

Co-extrudierte Dichtungsbänder gibt es in verschiedenen Verbundstrukturen, die jeweils auf spezifische funktionale Anforderungen zugeschnitten sind. Zu den gängigsten Konfigurationen gehören:

- Fest + Schwamm: Verwendung desselben Grundmaterials (wie EPDM), aber mit unterschiedlicher Dichte. Der feste Teil bietet strukturelle Unterstützung, während der Schwammteil eine bessere Komprimierbarkeit für eine effektive Abdichtung bietet.

- Zwei-Material-Profile: Kombination von zwei unterschiedlichen Materialien, z. B. ein starres TPE für die Griffigkeit und ein weiches EPDM oder PVC für die Flexibilität und Abdichtung.

- Multi-Härte-Profile: Erzielung von Zonen unterschiedlicher Härte innerhalb desselben Materials, um verschiedene Teile des Streifens für Grip, Abdichtung oder Dämpfung zu optimieren.

Vorschlag für ein Diagramm: Querschnittsansichten zeigen

- eine solide Basis mit einer Schwammkugel,

- ein Profil aus zwei Materialien (starr + flexibel),

- ein Drei-Zonen-Design mit harten, mittleren und weichen Segmenten.

Diese Konstruktionen ermöglichen es Herstellern wie KINSOE, Dichtungsbänder zu liefern, die mehrere Funktionen erfüllen - Greifen, Abdichten, Dämpfen von Vibrationen und sogar ästhetische Verarbeitung - und das alles in einem einzigen, schlanken Produkt.

3. Anwendungen in Automobil und Industrie

3.1 Automobilanwendungen

Im Automobilsektor sind coextrudierte Dichtungsbänder für die Herstellung dauerhafter und multifunktionaler Dichtungen unerlässlich. Gängige Anwendungen sind unter anderem:

- Autotürdichtungen: Mit einer starren EPDM-Basis für eine sichere Befestigung am Metallflansch und einer weichen Schwammwulst, die sich zusammendrückt, um das Eindringen von Luft und Wasser zu verhindern.

- Fensterschienen-Führungen: Sie bieten einen glatten, reibungsarmen Weg für die Glasbewegung und sind gleichzeitig witterungsbeständig.

- Kofferraumdichtungen: Entwickelt, um eine gleichmäßige Kompression und Rückfederung über Jahre von Öffnungs- und Schließzyklen beizubehalten.

Diese Anwendungen verbessern nicht nur die Geräusch-, Vibrations- und Harshness-Eigenschaften (NVH) des Fahrzeugs, sondern tragen auch zur Energieeffizienz bei, indem sie eine luftdichte Abdichtung gewährleisten.

Einblicke in die reale Welt: Wir von KINSOE haben co-extrudierte Dichtungen für die Automobilindustrie geliefert, die den OEM-Standards für Luxusautomarken entsprechen, bei denen Leistung und Ästhetik gleichermaßen wichtig sind.

3.2 Industrielle Anwendungen

Co-extrudierte Dichtungsbänder sind nicht nur in der Automobilindustrie, sondern auch in anderen Industriezweigen unverzichtbar. Typische Anwendungen sind:

- HVAC-Kanal-Verbinder: Kombination einer starren Kante für die Montage mit einer flexiblen Dichtungsfläche, die Bewegungen und Wärmeausdehnung aufnimmt.

- Fenster- und Türdichtungen im Bauwesen: Überlegene Witterungsbeständigkeit und Wärmedämmung durch die Integration weicher Dichtungszonen und fester Griffflächen.

- Spezialisierte Gehäuse für Geräte: Staub-, wasser- und chemikalienbeständig für empfindliche Maschinen oder Elektronik.

Diese Lösungen helfen der Industrie, die immer strengeren Umwelt- und Leistungsstandards zu erfüllen und gleichzeitig die Installationsprozesse zu vereinfachen.

Praktischer Nutzen: Durch den Einsatz coextrudierter Bänder können Industriekunden die Anzahl der Teile und die Montagezeit reduzieren, was zu einer schnelleren Produktion und niedrigeren Gesamtkosten führt.

3.3 Fallstudien

Um die Vorteile der Coextrusion zu verdeutlichen, möchte ich zwei Beispiele aus der Praxis anführen:

Fall 1: Kfz-Türdichtung für extreme Wetterbedingungen

Ein europäischer Automobilhersteller hatte Probleme mit Wasserlecks in kalten Klimazonen. Wir haben eine co-extrudierte EPDM-Dichtung entwickelt:

- Eine dichte EPDM-Basis für eine stabile Befestigung am Türrahmen.

- Eine mikrozelluläre Schwammzwiebel für überragende Kompression und Erholung, selbst bei Temperaturen unter dem Gefrierpunkt.

Ergebnis: Die neu gestaltete Dichtung reduzierte die Garantieansprüche innerhalb des ersten Jahres um 35%.

Fall 2: Flexibler HVAC-Rohrverbinder

Ein Lieferant von HLK-Systemen benötigte einen Steckverbinder, der einfach zu installieren ist und dennoch ständigen Vibrationen standhält. Wir schufen ein Profil aus zwei Materialien mit:

- Hart-PVC-Kanten für die Schraubmontage.

- Weiche TPE-Mitte um Vibrationen zu absorbieren und Luftlecks abzudichten.

Ergebnis: Die Installationszeit verringerte sich um 20%, und die Lebensdauer des Produkts erhöhte sich um 40%.

Diese Beispiele verdeutlichen, dass die Coextrusion nicht nur eine Option für die Herstellung ist, sondern auch ein strategisches Designwerkzeug, um anspruchsvolle Anwendungsanforderungen zu erfüllen.

4. Vorteile der Co-Extrusion

4.1 Flexibler Entwurf

Einer der überzeugendsten Vorteile der Co-Extrusion ist ihre unvergleichliche Konstruktionsflexibilität. Mit diesem Verfahren können wir Dichtungsbänder entwickeln, die mehrere Materialeigenschaften in einem einzigen, durchgehenden Profil vereinen.

Dies ermöglicht es uns:

- Erstellen Sie komplexe Querschnitte, die Folgendes kombinieren starre und weiche Zonen zum Greifen und Abdichten.

- Einbetten von Merkmalen wie Lippen, Flossen oder Zwiebeln ohne sekundäre Operationen.

- Maßgeschneiderte Profile für einzigartige Kundenanforderungen, von Flanschen für die Automobilindustrie bis hin zu Gehäusen für Industrieanlagen.

Wichtigster Punkt: Durch die Co-Extrusion werden Klebstoffe oder mechanische Befestigungen zwischen den Komponenten überflüssig, was potenzielle Fehlerquellen reduziert und die langfristige Zuverlässigkeit erhöht.

4.2 Optimierung der Leistung

Bei coextrudierten Dichtungsbändern geht es nicht nur um cleveres Design, sondern auch um spürbare Leistungsverbesserungen. Durch die Kombination von Materialien mit sich ergänzenden Eigenschaften erreichen wir:

- Verbesserte Dichtungsleistung: Weiche Schwammteile passen sich unregelmäßigen Oberflächen an und sorgen für eine luft- und wasserdichte Abdichtung.

- Reduzierung von Lärm und Vibrationen: Integrierte flexible Zonen wirken wie Dämpfer und verbessern den akustischen Komfort in Fahrzeugen und reduzieren den Lärm von Maschinen in der Industrie.

- Dauerhaftigkeit unter dynamischen Bedingungen: Co-extrudierte Profile behalten ihre Form und Funktionalität auch bei wiederholter Kompression, Temperaturschwankungen oder Chemikalieneinwirkung.

Dieses Leistungsniveau wäre mit Profilen aus einem einzigen Material oder mit Methoden der nachträglichen Montage nur schwer - wenn nicht gar nicht - zu erreichen.

4.3 Kosteneffizienz

Ein weiterer großer Vorteil der Co-Extrusion ist Kosteneffizienzsowohl in der Produktion als auch in der Endanwendung.

Und so hilft es:

- Reduzierte Montageschritte: Da mehrere Materialien in einem einzigen Extrusionsvorgang kombiniert werden, ist ein nachträgliches Kleben, Schweißen oder mechanisches Verbinden nicht erforderlich.

- Weniger Materialabfall: Präzises Werkzeugdesign und kontrollierte Extrusionsprozesse minimieren Materialüberschuss und Ausschuss.

- Rationalisierte Lieferkette: Die Kunden erhalten ein einbaufertiges Produkt, was die Kosten für die sekundäre Verarbeitung und die Lagerhaltung reduziert.

Bei KINSOE haben wir erlebt, dass unsere Kunden bis zu 15% Kosteneinsparungen bei der Umstellung von montierten mehrteiligen Dichtungen auf unsere co-extrudierten Lösungen - ohne Kompromisse bei Qualität und Leistung.

5. Herausforderungen bei der Co-Extrusion

5.1 Fragen der Materialverträglichkeit

Die Coextrusion bietet zwar beeindruckende Vorteile, bringt aber auch technische Herausforderungen mit sich. Die kritischste ist Materialverträglichkeit.

Zwei verschiedene Materialien können:

- Sie kleben nicht richtig und führen zu Delamination bei Stress oder Temperaturschwankungen.

- Exponat selektive Schrumpfung während der Abkühlung, wodurch innere Spannungen entstehen, die das Profil verzerren.

- Haben unangepasste thermische AusdehnungsratenDies kann mit der Zeit zu Rissen oder Verformungen führen.

Um diese Probleme zu lösen, verwenden Hersteller wie KINSOE häufig Haftvermittler oder Lagen binden-spezielle Zwischenmaterialien, die die Haftung zwischen unverträglichen Polymeren verbessern sollen.

Mitnehmen: Eine erfolgreiche Coextrusion hängt von der sorgfältigen Auswahl und Formulierung von Materialien ab, die sowohl bei der Verarbeitung als auch unter realen Bedingungen zusammenarbeiten.

5.2 Schwierigkeiten bei der Prozesskontrolle

Präzision ist bei der Coextrusion das A und O. Schon geringe Abweichungen bei den Verarbeitungsparametern können zu Fehlern führen, wie z. B.:

- Unstimmigkeiten in Bezug auf die Dichte zwischen festen und schwammigen Lagen, was zu einer ungleichmäßigen Kompression oder Dichtungsleistung führt.

- Probleme beim Schäumen und Aushärten in Schwammzonen, wo eine unsachgemäße Kontrolle zu Schwachstellen oder Oberflächenmängeln führen kann.

- Ungleichgewichte im Fluss zwischen den Materialien, was zu Verformungen an der Grenzfläche oder zum Aufblähen der Matrize führt, wodurch die beabsichtigte Form des Profils verändert wird.

Bei KINSOE meistern wir diese Herausforderungen durch den Einsatz fortschrittlicher Extrusionsanlagen mit Echtzeit-Überwachung für Temperatur, Druck und Durchflussraten. Durch die Feinabstimmung dieser Parameter wird sichergestellt, dass jede Schicht ihre Integrität bewahrt und das fertige Produkt strenge Maßtoleranzen einhält.

5.3 Werkzeugausstattung und Konstruktionsbeschränkungen

Eine weitere zentrale Herausforderung bei der Co-Extrusion besteht darin Konstruktion von Werkzeugen und Profilen. Da verschiedene Materialien mit unterschiedlichen Geschwindigkeiten und Viskositäten fließen, muss die Düse so konstruiert sein, dass sie dies berücksichtigt:

- Die Schwellung: Die Tendenz von Materialien, sich nach dem Verlassen der Matrize auszudehnen, was zu einer Verzerrung der Querschnittsabmessungen führen kann.

- Schnittstellenverzerrung: Ungleichmäßige Konvergenzzonen können zu Oberflächenfehlern oder schwacher Bindung an Materialgrenzen führen.

- Probleme mit der Oberflächenqualität: Zum Beispiel Schlieren oder raue Strukturen an den Stellen, an denen Materialien aufeinandertreffen.

Um diese Risiken zu minimieren, setzt KINSOE auf 3D-CAD-Simulationen während der Werkzeugkonstruktion. So können wir das Fließverhalten vorhersagen, Kanalgeometrien ausgleichen und reibungslose Übergänge zwischen den Materialien sicherstellen - und das alles, bevor die eigentliche Produktion beginnt.

6. Lösungen und bewährte Praktiken

6.1 Optimierung der Materialrezeptur

Eine der effektivsten Möglichkeiten, die Herausforderungen der Coextrusion zu meistern, ist die Optimierung der Materialrezeptur. Bei KINSOE wählen wir Polymere und Zusatzstoffe sorgfältig aus, um sicherzustellen, dass..:

- Starke Zwischenschichthaftung: Verwendung von Haftvermittlern oder Verbindungsschichten bei Materialien mit unterschiedlicher chemischer Beschaffenheit.

- Konstante Aushärtungsraten: Damit sich sowohl Voll- als auch Schwammteile gleichmäßig absetzen, ohne innere Spannungen zu erzeugen.

- Thermische Verträglichkeit: Anpassung von Materialien mit ähnlichen Ausdehnungsraten, um Delamination oder Verformung zu vermeiden.

Durch die Feinabstimmung dieser Rezepturen können wir co-extrudierte Dichtungsbänder herstellen, die selbst in anspruchsvollen Anwendungen wie Autotüren oder Industriegehäusen zuverlässig funktionieren.

6.2 Überlegungen zur Formgestaltung

Eine gut konzipierte Düse ist das Rückgrat einer erfolgreichen Coextrusion. Um präzise und fehlerfreie Profile zu erzielen, konzentrieren wir uns bei KINSOE auf:

- Abgleich der Strömungskanäle: Sicherstellen, dass beide Materialien die Konvergenzzone mit der gleichen Geschwindigkeit und dem gleichen Druck erreichen, um Verformungen zu vermeiden.

- Glatte Konvergenzzonen: Verhinderung von Turbulenzen an den Stellen, an denen die Materialien aufeinandertreffen, was zu einer schwachen Bindung oder Oberflächenschlieren führen kann.

- Thermisches Management: Heiz- und Kühlzonen in der Düse, um die optimale Viskosität für jedes Material zu erhalten.

Diese Designüberlegungen in Kombination mit fortschrittlichen Simulationswerkzeugen ermöglichen es uns, komplexe Profile mit einem Minimum an Versuch und Irrtum in der Produktion herzustellen.

6.3 Steuerung der Prozessparameter

Präzision bei den Prozessparametern ist entscheidend für die Qualität der co-extrudierten Dichtungsbänder. Bei KINSOE haben wir eine strenge Kontrolle über:

- Temperatur: Jedes Material muss innerhalb seines idealen Verarbeitungsbereichs gehalten werden, um eine Verschlechterung oder unvollständige Aushärtung zu verhindern.

- Druck: Druckausgleich über alle Extrusionskanäle zur Vermeidung von ungleichmäßigem Fluss und Verformung.

- Extrusionsgeschwindigkeit: Anpassung der Liniengeschwindigkeit, um die Materialzufuhr zu synchronisieren und Schnittstellenfehler zu vermeiden.

Wir beschäftigen auch automatisierte Überwachungssysteme um Abweichungen in Echtzeit zu erkennen. Dies ermöglicht schnelle Korrekturen, reduziert das Risiko kostspieliger Fehler und stellt sicher, dass jeder Meter Extrusion den strengen Qualitätsstandards entspricht.

6.4 Techniken zur Qualitätsprüfung

Auch bei optimierten Materialien und Prozessen ist eine strenge Qualitätsprüfung unerlässlich, um die Leistung zu garantieren. Bei KINSOE umfassen unsere Prüfverfahren Folgendes:

- Querschnittliche Analyse: Schneiden und Analysieren von Mustern zur Überprüfung der Gleichmäßigkeit, Haftfestigkeit und Maßhaltigkeit.

- Kompressions- und Rückprallprüfung: Sicherstellen, dass die Schwammabschnitte bei wiederholter Kompression eine gleichmäßige Abdichtung gewährleisten.

- Kontrolle von Oberflächenfehlern: Erkennen von visuellen Fehlern wie Schlieren, Lücken oder rauen Strukturen an Materialoberflächen.

- Adhäsionsprüfung: Bestätigung, dass Multi-Material-Verbindungen thermischen Zyklen und mechanischen Belastungen standhalten können.

Diese Qualitätskontrollen helfen uns, co-extrudierte Dichtungsbänder zu liefern, die die Erwartungen unserer Kunden aus der Industrie und der Automobilindustrie nicht nur erfüllen, sondern übertreffen.

7. Zukünftige Trends in der Co-Extrusion

Mit Blick auf die Zukunft entwickelt sich die Coextrusionstechnologie weiter, um die wachsenden Anforderungen an Nachhaltigkeit, Leistung und Designinnovation zu erfüllen. Zu den wichtigsten Trends gehören:

- Leichte und umweltverträgliche Materialien: Entwicklung von Elastomeren auf Biobasis und recycelbaren Polymeren für umweltfreundlichere Dichtungslösungen.

- Fortgeschrittene Werkzeugkonstruktion und Automatisierung: Einsatz von KI-gesteuerten Simulationswerkzeugen und intelligenten Extrusionslinien für mehr Präzision und weniger Ausfallzeiten.

- Multi-Material-Recycling: Techniken zur Rückgewinnung und Wiederverwendung von koextrudierten Abfällen zur Unterstützung von Kreislaufproduktionsmodellen.

Wir bei KINSOE investieren aktiv in diese Innovationen, damit unsere Kunden in Branchen, in denen Dichtungslösungen für die Energieeffizienz, die Einhaltung von Umweltauflagen und die Langlebigkeit von Produkten entscheidend sind, einen Vorsprung haben.

Schlussfolgerung

Die Co-Extrusion hat die Art und Weise, wie Dichtungsbänder entworfen und hergestellt werden, verändert und bietet unübertroffene Konstruktionsflexibilität, Leistungsoptimierungund Kosteneffizienz. Von Autotürdichtungen, die extremen Klimabedingungen standhalten, bis hin zu Industriedichtungen, die den Einbau vereinfachen, liegen die Vorteile dieser Technologie auf der Hand.

Doch um diese Vorteile zu erreichen, braucht man mehr als nur Maschinen - es erfordert Fachwissen in den Bereichen Materialwissenschaft, Präzisionstechnik und Prozesskontrolle. Hier zeichnet sich KINSOE aus. Mit über 20 Jahren Erfahrung bieten wir kundenspezifische coextrudierte Lösungen an, die den strengen Anforderungen verschiedener Branchen entsprechen.

Wenn Sie auf der Suche nach innovative Dichtungslösungen zugeschnitten auf Ihre Bewerbung, ermutige ich Sie Kontaktieren Sie uns noch heute. Gemeinsam können wir ein co-extrudiertes Profil entwickeln, das Leistung und Wert für Ihr Projekt bietet.

(FAQ)

Q1: Was ist Co-Extrusion bei Dichtungsbändern?

Co-Extrusion ist ein Verfahren, bei dem zwei oder mehr Materialien zusammen extrudiert werden, um ein einziges Dichtungsband zu bilden. Es ermöglicht die Kombination von starren und flexiblen Zonen in einem Profil für verbesserte Leistung und Designflexibilität.

F2: Warum wird die Coextrusion bei der Abdichtung von Fahrzeugen eingesetzt?

Die Co-Extrusion ermöglicht es, dass die Tür- und Fensterdichtungen eine starre Basis für eine sichere Befestigung und einen weichen Wulst für eine effektive Abdichtung gegen Lärm, Wasser und Staub haben.

F3: Welche Materialien werden in co-extrudierten Dichtungsbändern verwendet?

Zu den gebräuchlichen Materialien gehören EPDM, TPE, PVC und Silikon in fester Form und als Schwamm. Die Materialauswahl hängt von den Anforderungen an Haltbarkeit, Flexibilität und Umweltbeständigkeit ab.

F4: Was sind die Vorteile der Coextrusion für industrielle Anwendungen?

Die Co-Extrusion reduziert die Montageschritte, verbessert die Dichtungsleistung und ermöglicht kundenspezifische Multi-Material-Profile für HLK-, Gebäude- und Gerätedichtungen.

F5: Welche Herausforderungen löst die Co-Extrusion?

Sie macht Klebstoffe oder Befestigungselemente überflüssig, rationalisiert die Produktion, verbessert die Abdichtung unter dynamischen Bedingungen und erfüllt anspruchsvolle OEM-Standards.