Einführung

Als ich anfing, mit Gummimaterialien zu arbeiten, war ich überwältigt, wie viele Arten von Elastomeren es gibt - jedes mit seinen eigenen Kompromissen, Spezifikationen und idealen Anwendungsfällen. Ganz gleich, ob Sie eine neue Dichtung entwerfen, Schläuche beschaffen oder Dichtungen für Industrieanlagen auswählen, die Wahl des falschen Elastomers kann zu vorzeitigem Versagen, unnötigen Kosten oder regulatorischen Rückschlägen führen.

Die Realität ist, dass die meisten Käufer und sogar Produktdesigner die Elastomerauswahl falsch treffen. Ich habe schon erlebt, dass Leute zu hohe Anforderungen gestellt haben und sich für ein hochwertiges Material entschieden haben, obwohl ein einfaches Gummi völlig ausreichend gewesen wäre. Auf der anderen Seite haben einige an der falschen Stelle gespart, nur um festzustellen, dass die Dichtungen innerhalb weniger Wochen durch Öleinwirkung, UV-Strahlung oder Temperaturschwankungen beschädigt werden.

Deshalb habe ich diesen Leitfaden erstellt - für Produktmanager, Beschaffungsteams, Ingenieure und neugierige Neulinge, die einen zuverlässigen Bezugspunkt für den Umgang mit Gummikomponenten suchen. Egal, ob Sie von einem Lieferanten wie Kinsoe kaufen oder Ihre eigenen Rezepturen entwickeln, Das Verständnis der Grundlagen von Elastomeren ist der erste Schritt zu einem besseren Produktdesign und einer intelligenteren Beschaffung.

Das erfahren Sie in diesem Leitfaden:

- Was Elastomere sind und wie sie sich unter Belastung verhalten

- Der Unterschied zwischen duroplastischen und thermoplastischen Kautschuken

- Eine detaillierte Übersicht über mehr als ein Dutzend gängiger Materialien

- Vergleichstabellen, die Ihnen helfen, Kompromisse auf einen Blick zu erkennen

- Wichtige Kriterien für die Auswahl des richtigen Materials

- 4 Fallstudien, die Ihnen helfen, häufige Fehler zu vermeiden

Beginnen wir mit den Grundlagen.

Was ist ein Elastomer?

In seinem Kern ist ein Elastomer ist ein Polymer mit Viskoelastizität-Das heißt, es verhält sich sowohl wie eine viskose Flüssigkeit als auch wie ein elastischer Festkörper. Stellen Sie sich vor, ein Gummiband dehnt sich unter Belastung und kehrt nach dem Loslassen in seine ursprüngliche Form zurück. Das ist die elastische Rückfederung, und sie ist eines der charakteristischen Merkmale von Elastomeren.

Aus molekularer Sicht bestehen Elastomere aus langen Polymerketten die leicht vernetzt sind. Diese Vernetzungen wirken wie Federn und ermöglichen es dem Material, sich unter Belastung zu verformen und dann wieder zurückzuschnappen. Die Menge und Art der Vernetzung bestimmt die endgültigen Eigenschaften: Härte, Flexibilität, thermische Stabilität und mehr.

"Elastomere sind der Grund dafür, dass Ihre Autoreifen auf der Straße halten, Ihr Mixer nicht ausläuft und Ihre Smartwatch sich weich, aber haltbar an Ihrem Handgelenk anfühlt."

Aber nicht alle Elastomere sind gleich. In der Tat, die erste große Kluft ist zwischen zwei Familien angesiedelt:

Duroplastische vs. thermoplastische Elastomere

Duroplastische Elastomere

Duroplaste sind ausgehärtet (vulkanisiert) Kautschuke, die während der Verarbeitung eine irreversible chemische Reaktion eingehen. Einmal ausgehärtet, können sie nicht mehr umgeschmolzen oder umgeformt werden.

- Stärken: Ausgezeichnete Temperaturbeständigkeit, mechanische Festigkeit und chemische Stabilität.

- Schwachstellen: Nicht recycelbar, komplizierter zu formen.

- Beispiele: Naturkautschuk, EPDM, NBR, Silikon, FKM.

Thermoplastische Elastomere (TPEs)

TPEs sind physikalisch vernetzt und können wie Kunststoffe geschmolzen, umgeformt und recycelt werden. Sie bieten eine weiche Haptik und flexible Verarbeitungsmöglichkeiten.

- Stärken: Recycelbar, leicht zu verarbeiten, oft leichter.

- Schwachstellen: Geringere Temperatur- und Chemikalienbeständigkeit als Duroplaste.

- Beispiele: TPE-S (Styrol), TPE-U (Polyurethan), TPE-V (vulkanisierte Mischungen).

Die Wahl zwischen diesen beiden hängt vom Lebenszyklus Ihres Produkts, den Leistungsanforderungen und den gesetzlichen Bestimmungen ab. Keine Sorge, ich werde beide Kategorien in den folgenden Abschnitten ausführlich erläutern.

Duroplastische Elastomere

Duroplastische Elastomere: Ausführlicher Materialführer

Wenn es um Leistung in Industriequalität geht, Duroplastische Elastomere sind das Mittel der Wahl. Ihr irreversibler Aushärtungsprozess macht sie widerstandsfähiger gegen Hitze, Chemikalien und mechanische Belastungen. Nachfolgend finden Sie eine Aufschlüsselung der am häufigsten verwendeten duroplastischen Kautschuktypen, damit Sie ihre Stärken vergleichen und eine kluge Wahl für Ihre Anwendung treffen können.

1. Naturkautschuk (NR)

Naturkautschuk ist das ursprüngliche Elastomer, das aus dem Milchsaft von Gummibäumen gewonnen wird. Er wird auch heute noch häufig verwendet für seine außergewöhnliche Elastizität und niedrige Kosteninsbesondere bei dynamischen Anwendungen.

- Profis: Ausgezeichnete Zugfestigkeit, Flexibilität und Rückprallelastizität. Erschwinglich und leicht zu verarbeiten.

- Nachteile: Schlechte Beständigkeit gegen Ozon, UV-Strahlung, Öl und Witterungseinflüsse. Eingeschränkte chemische Verträglichkeit.

- Temperaturbereich: -50°C bis 90°C

- Anwendungen: Reifen, Schwingungsdämpfer, Klebstoffe, Stoßdämpfer.

Verwenden Sie es, wenn: Kosten und Dehnbarkeit sind wichtiger als Chemikalien- oder Außenbeständigkeit.

NBR-Kautschuk

2. Styrol-Butadien-Kautschuk (SBR)

SBR ist der gebräuchlichste synthetische Kautschuk und wird häufig als kostengünstiger Ersatz für Naturkautschuk mit verbesserter Abriebfestigkeit.

- Profis: Gute Verschleißfestigkeit, stabile Preise, weithin verfügbar.

- Nachteile: Schwach gegen Öl, Ozon und Hitze; erfordert Additive für Wetterbeständigkeit.

- Temperaturbereich: -40°C bis 100°C

- Anwendungen: Schuhsohlen, Förderbänder, Bremskomponenten, Isolierung.

Verwenden Sie es, wenn: Sie brauchen gute mechanische Eigenschaften im Maßstab, aber nicht in Öl oder unter Außenbedingungen.

O-Ring aus NBR-Gummi

3. Nitrilkautschuk (NBR)

NBR ist die öl- und kraftstoffbeständiges Arbeitstier der Welt des Kautschuks. Wenn Ihr Produkt mit Erdöl in Berührung kommt, ist dies in der Regel Ihre erste Anlaufstelle.

- Profis: Hervorragende Beständigkeit gegen Öle, Kraftstoffe und Fette; gute mechanische Festigkeit.

- Nachteile: Schlechte Ozon- und Witterungsbeständigkeit ohne Additive.

- Temperaturbereich: -30°C bis 120°C

- Anwendungen: Kraftstoffschläuche, O-Ringe, Dichtungen, Dichtungen für hydraulische und pneumatische Systeme.

Verwenden Sie es, wenn: Ihr Teil ist Kohlenwasserstoffen, Industrieflüssigkeiten oder regelmäßigen mechanischen Belastungen ausgesetzt.

4. Hydrierter Nitril-Butadien-Kautschuk (HNBR)

HNBR ist ein NBR-Version der nächsten Generationdas durch Hydrierung seiner Molekularstruktur hergestellt wird, um die Hitze- und Chemikalienbeständigkeit zu verbessern.

- Profis: Hervorragende Beständigkeit gegen Öl, Ozon, Alterung und erhöhte Temperaturen; höhere mechanische Festigkeit und Abriebfestigkeit als Standard-NBR.

- Nachteile: Teurer; eingeschränkte Flexibilität bei sehr niedrigen Temperaturen.

- Temperaturbereich: -40°C bis 150°C

- Anwendungen: Zahnriemen für Kraftfahrzeuge, Komponenten für Kraftstoffsysteme, Industriedichtungen und Anwendungen in der Ölindustrie.

Verwenden Sie es, wenn: NBR ist nicht widerstandsfähig genug - vor allem nicht für Hochtemperaturen und chemisch anspruchsvolle Umgebungen.

5. Butylkautschuk (IIR)

Butylkautschuk zeichnet sich durch seine extrem geringe GasdurchlässigkeitDadurch ist es ideal für luftdichte und Vakuumanwendungen.

- Profis: Hervorragende Luftdichtheit, gute Witterungs- und Chemikalienbeständigkeit, hohes Dämpfungsvermögen.

- Nachteile: Schlechte Beständigkeit gegen Erdöl und geringe Rückprallelastizität.

- Temperaturbereich: -55°C bis 125°C

- Anwendungen: Reifen-Innenauskleidungen, Pharmastopfen, Stoßdämpfer, Vakuumversiegelung.

Verwenden Sie es, wenn: Sie müssen Gase versiegeln oder den Innendruck über lange Zeiträume aufrechterhalten.

Selbstklebende EPDM-Schaumstoffplatte

6. EPDM (Ethylen-Propylen-Dien-Monomer)

EPDM ist ein vielseitiger synthetischer Kautschuk, der für seine hervorragende Beständigkeit gegen Witterungseinflüsse, Ozon, UV-Strahlung und Dampf.

- Profis: Hervorragend geeignet für Außenbereiche und Umgebungen mit hoher Luftfeuchtigkeit, ausgezeichnete dielektrische Eigenschaften.

- Nachteile: Nicht verträglich mit Erdöl oder Kraftstoffen.

- Temperaturbereich: -50°C bis 150°C

- Anwendungen: Dachmembranen, Dichtungen für Kraftfahrzeuge, HVAC-Dichtungen, elektrische Isolierung.

Verwenden Sie es, wenn: Ihr Produkt muss langfristig Sonne, Wasser oder Dampf ausgesetzt werden, ohne dass es zu Rissen oder Beeinträchtigungen kommt.

7. Neopren (Polychloropren, CR)

Neopren ist ein vielseitiger Allzweckkautschuk, der eine ausgewogene Mischung aus Flammfestigkeit, Ölverträglichkeit und Wetterbeständigkeit.

- Profis: Mäßig öl-, ozon-, UV- und flammenbeständig; gute mechanische Eigenschaften und mäßige Flexibilität.

- Nachteile: Nicht ideal für starke Säuren, Kraftstoffe oder hohe Temperaturen.

- Temperaturbereich: -40°C bis 120°C

- Anwendungen: Dichtungen, Neoprenanzüge, HVAC-Dichtungen, Schwingungsisolatoren, Kabelummantelungen.

Verwenden Sie es, wenn: Sie benötigen ein zuverlässiges Material mit mäßiger Öl- und Witterungsbeständigkeit - vor allem für den Außenbereich oder industrielle Anwendungen.

![]()

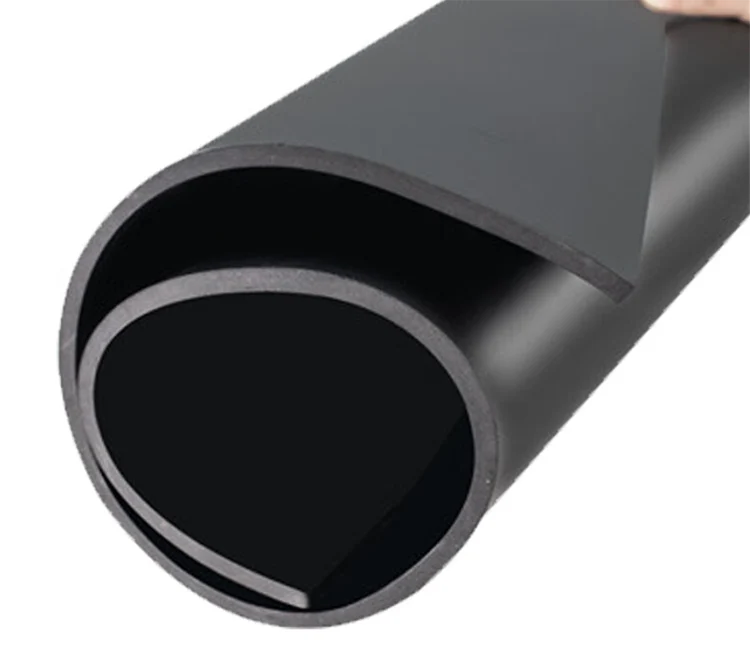

Silikon-Schwammrohr

8. Silikongummi (VMQ)

Silikongummi ist bekannt für seine außergewöhnliche Flexibilität bei extremen Temperaturen und eine ausgezeichnete Biokompatibilität, wodurch es sich sowohl für industrielle als auch für verbrauchernahe Anwendungen eignet.

- Profis: Hält extremer Hitze und Kälte stand, ist physiologisch inert und hat hervorragende dielektrische Eigenschaften.

- Nachteile: Geringe Reiß- und Zugfestigkeit, neigt zum Aufquellen in Ölen und Lösungsmitteln.

- Temperaturbereich: -60°C bis 230°C

- Anwendungen: Küchengeräte, medizinische Schläuche, Elektronikdichtungen, Beleuchtungsdichtungen.

Verwenden Sie es, wenn: Sie benötigen eine hohe Temperatur- oder Kältebeständigkeit, oder Ihr Produkt wird in der Lebensmittelindustrie, im medizinischen Bereich oder in reinen Umgebungen eingesetzt.

9. Fluorsilikonkautschuk (FVMQ)

Fluorsilikon kombiniert die Wärmebereich von Silikon mit verbesserte chemische Beständigkeit-insbesondere gegen Kraftstoffe und Öle.

- Profis: Beständig gegen Düsentreibstoffe, Öle, Lösungsmittel und extreme Temperaturen; behält seine Flexibilität auch bei Kälte.

- Nachteile: Geringere mechanische Festigkeit und höhere Kosten als Standardsilikon.

- Temperaturbereich: -60°C bis 200°C

- Anwendungen: Kraftstoffsysteme für die Luft- und Raumfahrt, Schläuche für Turbolader, hochwertige Dichtungen für die Automobilindustrie.

Verwenden Sie es, wenn: Ihre Anwendung erfordert sowohl eine große Temperaturtoleranz als auch eine Belastung durch Kraftstoff/Öl.

10. Fluorkautschuk (FKM / Viton®)

FKM - auch bekannt unter dem Handelsnamen Viton® - ist ein Hochleistungselastomer wird wegen seiner Widerstandsfähigkeit gegen Hitze, Chemikalien und aggressive Flüssigkeiten geschätzt.

- Profis: Außergewöhnliche Beständigkeit gegen hohe Temperaturen, Kraftstoffe, Hydraulikflüssigkeiten und die meisten Chemikalien; niedriger Druckverformungsrest; lange Lebensdauer.

- Nachteile: Schlechte Kälteflexibilität; deutlich teurer als Allzweckkautschuke.

- Temperaturbereich: -20°C bis 250°C

- Anwendungen: Kraftstoffsysteme für Kraftfahrzeuge, Ausrüstungen für chemische Anlagen, Dichtungen für die Öl- und Gasindustrie, Komponenten für die Luft- und Raumfahrt.

Verwenden Sie es, wenn: Sie haben es mit heißen, korrosiven oder chemisch aggressiven Umgebungen zu tun und benötigen eine langfristige Haltbarkeit.

O-Ring aus FFKM-Gummi

11. Perfluorelastomer (FFKM)

FFKM ist der Die Elite aller Elastomere-entwickelt, um die extremsten chemischen und thermischen Bedingungen zu überstehen, die man sich vorstellen kann.

- Profis: Nahezu universelle chemische Beständigkeit; widersteht den höchsten Temperaturen aller Kautschuke; ausgezeichnete Dichtungszuverlässigkeit unter rauen Bedingungen.

- Nachteile: Äußerst teuer; begrenzte mechanische Festigkeit.

- Temperaturbereich: -15°C bis 327°C

- Anwendungen: Halbleiterherstellung, pharmazeutische Verarbeitung, Luft- und Raumfahrtantriebe, ultra-reine oder ultra-aggressive chemische Systeme.

Verwenden Sie es, wenn: Ein Versagen ist keine Option - insbesondere in kritischen Umgebungen wie Reinräumen, beim Transfer hochreiner Chemikalien oder in der Weltraumtechnologie.

Thermoplastische Elastomere

Thermoplastische Elastomere (TPEs): Ausführlicher Material-Leitfaden

Während duroplastische Kautschuke unter extremen industriellen Bedingungen dominieren, thermoplastische Elastomere (TPEs) bieten einzigartige Vorteile: Sie sind leichter, recycelbar, einfacher zu verarbeiten und in Soft-Touch-Qualitäten erhältlich. TPEs eignen sich perfekt für Konsumgüter, flexible Teile und die schnelle Herstellung von Prototypen. Im Folgenden finden Sie eine Übersicht über die sechs wichtigsten TPE-Typen, die Sie kennen sollten:

1. TPE-S (Styrol-Block-Copolymere)

TPE-S ist das am häufigsten verwendete weiche Kunststoffelastomer. Es wird aus Block-Copolymeren wie SBS und SEBS hergestellt, die ein gummiartiges Gefühl mit hervorragende Elastizität und Griffigkeit.

- Profis: Weich, hautverträglich, leicht einfärbbar, recycelbar, gut geeignet zum Überspritzen von Hartplastik.

- Nachteile: Begrenzte Wärmebeständigkeit, nicht geeignet für chemisch aggressive Umgebungen.

- Temperaturbereich: -30°C bis 70°C

- Anwendungen: Zahnbürstengriffe, Spielzeug, tragbare Bänder, Verpackungen.

Verwenden Sie es, wenn: Es wird eine flexible, kostengünstige Lösung benötigt, die sich sanft anfühlt - vor allem bei Produkten, die für den Verbraucher bestimmt sind.

2. TPE-O (Elastomere auf Olefinbasis)

TPE-O mischt Polyolefine (wie Polypropylen) mit Elastomerphasen, um eine geringe Dichte, witterungsbeständig Gummi.

- Profis: Leichtes Gewicht, gute Ermüdungsfestigkeit, UV-stabil, halogenfrei.

- Nachteile: Geringere Elastizität und Rückstellvermögen als andere TPEs; schwache Ölbeständigkeit.

- Temperaturbereich: -60°C bis 100°C

- Anwendungen: Automobilverkleidungen, Innenverkleidungen, Dichtungen für Haushaltsgeräte.

Verwenden Sie es, wenn: Sie wollen ein haltbares, leichtes und witterungsbeständiges Elastomer für strukturelle oder dekorative Teile.

3. TPE-U (auf Polyurethanbasis)

TPE-U, oder TPU (thermoplastisches Polyurethan), ist bekannt für seine hervorragende Zähigkeit, Abriebfestigkeit und Elastizität. Es schließt die Lücke zwischen der Flexibilität von Gummi und der Haltbarkeit von Kunststoff.

- Profis: Hohe Zugfestigkeit, hervorragende Verschleiß- und Schnittfestigkeit, öl- und fettbeständig, gute Transparenzmöglichkeiten.

- Nachteile: Hydrolyse- und UV-empfindlich, sofern nicht stabilisiert; schwieriger zu verarbeiten als andere TPEs.

- Temperaturbereich: -40°C bis 120°C

- Anwendungen: Industrieräder, Schutzhüllen, Kabelummantelungen, Sportartikel.

Verwenden Sie es, wenn: Ihre Anwendung benötigt robuste Haltbarkeit, insbesondere in dynamischen, reibungsintensiven Umgebungen.

4. TPE-E (auf Polyesterbasis)

TPE-E (auch COPE oder thermoplastisches Polyesterelastomer genannt) liefert federartige Elastizität und eine hohe Beständigkeit gegen Hitze und Chemikalien.

- Profis: Hervorragende mechanische Festigkeit, gute Dimensionsstabilität, lange Biegefestigkeit, beständig gegen Öle und Kraftstoffe.

- Nachteile: Teurer als TPE-S oder TPE-O; nicht so weich; weniger flexibel bei kalten Temperaturen.

- Temperaturbereich: -50°C bis 150°C

- Anwendungen: Förderbänder, Präzisionszahnräder, Klammern, Komponenten für den Motorraum von Kraftfahrzeugen.

Verwenden Sie es, wenn: Ihr Produkt braucht elastische Festigkeit in Kombination mit thermischer und chemischer Stabilität - vor allem bei technischen Anwendungen.

5. TPE-V (TPV: Vulkanisierter Gummi + PP-Mischung)

TPE-V oder thermoplastisches Vulkanisat ist eine Mischung aus dynamisch vulkanisierten Kautschukpartikeln (in der Regel EPDM) in einer Polypropylen-Matrix, die echte Gummileistung mit thermoplastischer Verarbeitbarkeit.

- Profis: Hohe Elastizität, ausgezeichnete Alterungs- und Witterungsbeständigkeit, gute Ölverträglichkeit, kann in vielen Fällen EPDM ersetzen.

- Nachteile: Teurer als Basis-TPEs; schwerer als TPE-O oder TPE-S.

- Temperaturbereich: -60°C bis 135°C

- Anwendungen: Dichtungen für die Automobilindustrie, Faltenbälge, elektrische Gehäuse, Dichtungen für Haushaltsgeräte.

Verwenden Sie es, wenn: Sie wollen eine nahezu EPDM-ähnliche Leistung, benötigen aber die Vorteile des Spritzgießens und der Wiederverwertbarkeit.

PEBA-Kunststoffgranulat

6. TPE-A (auf Polyamidbasis, z. B. PEBA)

TPE-A basiert auf der Polyamidchemie (wie PEBA) und bietet eine Erstklassiges Gefühl, hervorragende Flexibilität bei niedrigen Temperaturen und hervorragende Energierückgabe.

- Profis: Behält seine Flexibilität auch bei Minusgraden, starker Rückprall, gute Chemikalienbeständigkeit, edle Oberflächenbeschaffenheit.

- Nachteile: Teuer; möglicherweise nicht für den Massenmarkt geeignet.

- Temperaturbereich: -40°C bis 120°C

- Anwendungen: Skischuhe, Hochleistungssportbekleidung, medizinische Geräte, Luxusunterhaltungselektronik.

Verwenden Sie es, wenn: Sie entwerfen hochwertige Produkte, die hohe Elastizität, Kältebeständigkeit und hervorragende Haptik erfordern.

Duroplastische Elastomere Vergleichstabelle

Hier finden Sie eine Gegenüberstellung der gängigsten Duroplast-Kautschuke, die Ihnen einen schnellen Vergleich ermöglicht. Verwenden Sie diese Tabelle, wenn Sie Kompromisse in Bezug auf Leistung, Kosten und Betriebsbedingungen abwägen.

| Material | Stärken | Schwachstellen | Temperaturbereich | Anwendungen | Kostenniveau |

|---|---|---|---|---|---|

| NR | Elastisch, kostengünstig | Schlechte Witterungsbeständigkeit | -50~90°C | Reifen, Halterungen | $ |

| SBR | Abriebfestigkeit | Schlechte chemische Beständigkeit | -40~100°C | Förderbänder, Sohlen | $ |

| NBR | Öl-/Kraftstoffbeständig | Schlechte Ozonbeständigkeit | -30~120°C | Kraftstoffsysteme, Dichtungen | $$ |

| HNBR | Öl-, hitze- und ozonbeständig | Höhere Kosten | -40~150°C | Kfz-Dichtungen | $$$ |

| IIR | Geringe Gasdurchlässigkeit | Schlechte Ölbeständigkeit | -55~125°C | Reifeninnenschichten | $$ |

| EPDM | UV/Ozon/Wasserdicht | Nicht ölbeständig | -50~150°C | Dachabdichtungen, HVAC | $$ |

| CR (Neopren) | Flammen-, öl- und ozonbeständig | Mäßige Hitzebeständigkeit | -40~120°C | Dichtungen, Neoprenanzüge | $$ |

| VMQ (Silikon) | Extreme Hitze/Kälte, träge | Geringe Reißfestigkeit | -60~230°C | Lebensmittel, Elektronik | $$$ |

| FVMQ | Kraftstoff-, hitze- und kältebeständig | Geringere mechanische Festigkeit | -60~200°C | Luft- und Raumfahrt, Kraftstoffdichtungen | $$$$ |

| FKM | Hitze- und Chemikalienbeständigkeit | Teuer, schlechter Kälteflex | -20~250°C | Automobilindustrie, Chemieanlagen | $$$$ |

| FFKM | Ultimative Chemikalien-/Temperaturbeständigkeit | Äußerst teuer | -15~327°C | Halbleiter, Pharmazeutika | $$$$$ |

Profi-Tipp: Beginnen Sie damit, Ihre Auswahl nach Temperatur- und Chemikalienbeständigkeit einzugrenzen. Wägen Sie dann die Leistungsanforderungen gegen das Budget Ihres Projekts ab.

Thermoplastische Elastomere (TPE) Vergleichstabelle

Anhand dieser Tabelle können Sie die sechs wichtigsten TPE-Typen anhand ihrer Kerneigenschaften, Kosten und Anwendungseignung vergleichen. Sie ist eine schnelle Referenz für Konstrukteure und Einkäufer, die versuchen, ein Gleichgewicht zwischen Leistung, Flexibilität und Herstellbarkeit.

| Material | Stärken | Schwachstellen | Temperaturbereich | Anwendungen | Kostenniveau |

|---|---|---|---|---|---|

| TPE-S | Soft-Touch, recycelbar | Wärmebegrenzt | -30~70°C | Griffe, Spielzeug, Konsumgüter | $ |

| TPE-O | Leichtgewichtig, wetterfest | Weniger elastisch | -60~100°C | Innenverkleidungen, Basisdichtungen | $ |

| TPE-U | Widerstandsfähig, ölbeständig | Empfindlich gegen Hydrolyse | -40~120°C | Räder, Kabeljacken, Sportgeräte | $$ |

| TPE-E | Federartig, hitzebeständig | Begrenzte chemische Beständigkeit | -50~150°C | Zahnräder, Klammern, bewegliche Teile | $$ |

| TPE-V | Gummiartig, langlebig | Kostspieliger als Basis-TPEs | -60~135°C | Dichtungen, Faltenbälge, Industriedichtungen | $$$ |

| TPE-A | Kaltflexibel, hochwertiges Gefühl | Teuer | -40~120°C | Medizin, Sport, Luxusgüter | $$$$ |

Erinnern Sie sich:

- Wenn Wiederverwertbarkeit und Weichheit im Vordergrund stehen, ist TPE-S die erste Wahl.

- Für robuste und witterungsbeständige Teile sind TPE-V oder TPE-U besser geeignet.

- TPE-A ist am besten geeignet für Premium-Qualität Anwendungen, bei denen Ästhetik und Leistung gleichermaßen wichtig sind.

5 Schlüsselfaktoren, die bei der Auswahl von Elastomeren zu berücksichtigen sind

Bei der Auswahl des richtigen Gummis geht es nicht nur darum, die Kästchen auf einem Datenblatt anzukreuzen. Es geht um die Abstimmung des Materialverhaltens auf Ihre Produktumgebung, Lebensdauer und Leistungserwartungen. Hier sind die fünf wichtigsten Faktoren, die ich bei der Auswahl von Elastomeren für meine Kunden berücksichtige:

1. Arbeitstemperatur

Steht Ihr Produkt in einem gekühlten Labor oder ist es bei 200 °C unter einer Motorhaube montiert?

- Flexibilität bei niedrigen Temperaturen ist entscheidend für Anwendungen im Freien oder in kalten Klimazonen (z. B. EPDM, TPE-A).

- Hochtemperaturbeständigkeit Materialien für Motorräume, Öfen oder Elektronik (z. B. FKM, Silikon, FFKM).

Faustformel: Bringen Sie ein Material nie an seine obere Temperaturgrenze - lassen Sie einen Sicherheitsabstand von 10-15 °C.

2. Chemische Exposition

Womit wird das Elastomer in Berührung kommen?Kraftstoffe, Fette, Säuren, Reinigungsmittel oder einfach nur Wasser?

- NBR und FKM sind hervorragend für Öle und Kraftstoffe geeignet.

- EPDM kommt gut mit Dampf und Wasser zurecht, versagt aber bei Öl.

- FFKM ist die nukleare Option, wenn fast nichts mehr geht.

Profi-Tipp: Überprüfen Sie immer die Tabellen zur Chemikalienbeständigkeit von Materiallieferanten. Ein einziges Lösungsmittel kann alles ruinieren.

3. Bewegung oder Kompression

Ist die Gummidichtung eine statische Verbindung oder biegt sie sich bei jedem Gebrauch?

- Statische Dichtungen Sie vertragen härtere, weniger flexible Gummis.

- Dynamische Siegel Ermüdungsfestigkeit, geringe Druckverformung und Elastizität erfordern (z. B. Silikon, TPE-E, NR).

Schlüsselmetrik: Druckverformungsrest - wie stark das Material im Laufe der Zeit unter Belastung seine Form verliert.

4. Regulatorische Anforderungen

Wird das Produkt mit Lebensmitteln in Berührung kommen? Wird es in den Körper implantiert? Wird es in elektrischen Geräten verwendet?

- Suche nach FDA, UL 94, RoHS, REACH, NSF, ISO 10993 nach Bedarf.

- Silikon und FKM erfüllen häufig die Normen für Biokompatibilität oder Lebensmitteltauglichkeit.

- Für die elektrische Isolierung werden EPDM oder Silikon bevorzugt.

Überspringen Sie keine Zertifizierungen-Sie sind oft gesetzlich vorgeschrieben für den Verkauf in bestimmten Branchen.

5. Kosten vs. Leistung

Keine Überspezifizierung. Nicht unterspezifizieren. Ausgewogenheit ist alles.

- Zu billigund Sie riskieren Ausfälle, Lecks oder Kundenbeschwerden.

- Zu hochwertigund Sie verbrauchen Ihre Marge, ohne einen Mehrwert zu schaffen.

Eine kluge Entscheidung: Verwenden Sie EPDM anstelle von FKM für Außenanwendungen, bei denen keine Ölbeständigkeit erforderlich ist. Oder nehmen Sie ein Downgrade von FFKM auf HNBR vor, wenn keine volle Chemikalienbeständigkeit erforderlich ist.

"Das beste Elastomer ist dasjenige, das Ihren Anforderungen entspricht - nicht mehr und nicht weniger.

Fallstudien

Manchmal ist der beste Weg, die Auswahl von Elastomeren zu verstehen, wenn man die Entscheidungspunkte in der Praxis durchgeht. Diese Beispiele basieren auf tatsächliche Gespräche, die ich mit Produktingenieuren und Beschaffungsteams geführt habeSie veranschaulichen, wie sich die Materialeigenschaften direkt auf Leistung, Kosten und langfristige Zuverlässigkeit auswirken.

EPDM vs. NBR für Wetterabdichtungen

Ein Kunde benötigte Gummidichtungen für ein Generatorgehäuse, das im Freien eingesetzt wird. Der ursprüngliche Entwurf sah aufgrund seiner Ölbeständigkeit NBR vor, aber es kam zu Ausfällen, weil die Dichtungen nach längerer Sonneneinstrahlung rissig wurden.

- Problem: NBR ist nicht besonders ozon- und UV-beständig.

- Lösung: Umstellung auf EPDM, das witterungs- und wasserbeständig, aber nicht für Öl geeignet ist.

Zum Mitnehmen: Berücksichtigen Sie immer zuerst die Umweltexposition - noch vor der chemischen Verträglichkeit.

Neopren vs. Silikon in tragbaren Produkten

Ein Forschungs- und Entwicklungsteam, das an einem Fitness-Tracker arbeitete, verwendete Neopren für den Kontakt mit dem Handgelenk, weil es billiger und haltbarer war. Die Nutzer berichteten jedoch über Hautreizungen und Unbehagen.

- Problem: Neopren kann Zusatzstoffe auslaugen und ist nicht atmungsaktiv.

- Lösung: Ersetzt durch medizinisches Silikon, das inert, weich und biokompatibel ist.

Zum Mitnehmen: Für den Hautkontakt und den Komfort sollten Sie immer der Sicherheit und der Weichheit des Materials den Vorrang geben - auch wenn dies mit höheren Kosten verbunden ist.

![]()

Silikonarmband

Wann ist HNBR ein Upgrade von Standard-NBR wert?

Ein Automobilzulieferer stellte bei NBR-Dichtungen, die unter der Motorhaube sowohl Hitze als auch Ozon ausgesetzt waren, vorzeitige Rissbildung fest.

- Problem: Standard-NBR konnte der kombinierten thermischen und oxidativen Belastung nicht standhalten.

- Lösung: Aufgerüstet auf HNBR, was die Lebensdauer um mehr als das Dreifache verlängert.

Zum Mitnehmen: Wenn Sie Wärme, Öl und Außeneinsatz kombinieren, macht sich HNBR schnell bezahlt.

Die Wahl zwischen TPE-V und TPE-U in Automobilteilen

Ein Teilekäufer musste sich zwischen TPE-V und TPE-U für Unterbodenschutzmanschetten entscheiden. Beide erfüllten die Anforderungen an Flexibilität und Ölbeständigkeit.

- Betrachtung: TPE-U bot eine höhere Abriebfestigkeit, aber TPE-V hatte eine bessere langfristige UV- und Ozonbeständigkeit.

- Endgültige Entscheidung: TPE-V, wegen der exponierten Lage und der langen Lebensdauer im Freien.

Zum Mitnehmen: Manchmal sind beide Optionen realisierbar - Ihre Ziele in Bezug auf Umwelt und Langlebigkeit geben den Ausschlag.

Zusammenfassung

Sich in der Welt der Elastomerwerkstoffe zurechtzufinden, kann überwältigend sein - vor allem angesichts der Dutzenden von Gummitypen, Akronymen und technischen Kompromissen. Aber wenn man versteht, wie Leistungsfaktoren, die der realen Nutzung entsprechenkönnen Sie sichere und kosteneffiziente Entscheidungen treffen, die die Zuverlässigkeit Ihres Produkts und die Zufriedenheit der Benutzer verbessern.

Ich möchte, dass Sie sich Folgendes merken:

- Beginnen Sie mit der Umwelt-Temperatur, Chemikalien, Bewegung und Exposition bestimmen 80% den Erfolg des Materials.

- Duroplaste (wie EPDM, NBR und FKM) eignen sich am besten für Hochleistungsanwendungen im Dauereinsatz.

- Thermoplastische Kunststoffe (wie TPE-V oder TPE-U) sind recycelbar, einfach zu formen und ideal für Konsumgüter und modulare Teile.

- Gehen Sie nicht davon aus, dass "Premium" besser bedeutet-Wählen Sie das Material, das Ihren speziellen Anforderungen entspricht.

Ganz gleich, ob Sie ein Beschaffungsmanager sind, der einen Lieferanten evaluiert, ein Designer, der Prototypen testet, oder einfach ein Neuling auf dem Gebiet der Elastomere, die richtige Materialwahl bedeutet weniger Ausfälle, eine reibungslosere Produktion und zufriedenere Endverbraucher.

Sind Sie bereit, den richtigen Gummi für Ihr Projekt zu finden?

Unter KinsoeWir sind spezialisiert auf Spezialgummi Lösungen - von extrusionsfähigem EPDM bis hin zu Spritzguss- undgegossenes Silikon und fortschrittliche Thermoplaste. Mit mehr als 20 Jahren Erfahrung und einem eigenen Labor unterstützen wir Produktteams auf der ganzen Welt bei der Entwicklung von Hochleistungsdichtungen, Schläuchen und Dichtungen, die auf die Anforderungen der Praxis zugeschnitten sind.

Nehmen Sie noch heute Kontakt auf für fachkundige Unterstützung bei der Auswahl und Anpassung von Elastomeren für Ihre Anwendung.

Referenzen: