Fluorpolymere sind Hochleistungsmaterialien, die durch Homo- oder Copolymerisation von fluorhaltigen Monomeren hergestellt werden. Dank der außergewöhnlich starken Kohlenstoff-Fluor-Bindungen (C-F) in ihrer Molekularstruktur weisen diese Materialien im Vergleich zu herkömmlichen Polymeren einzigartige und überlegene Eigenschaften auf.

Die hohe Bindungsenergie der C-F-Bindung verleiht dem Polymergerüst eine hervorragende thermische und chemische Stabilität, was zu einer ausgezeichneten Wetterbeständigkeit führt. Darüber hinaus tragen der kleine Atomradius und die geringe Polarisierbarkeit von Fluor zu besonderen Oberflächeneigenschaften bei - wie Antihaftverhalten, geringe Reibung, Wasserabweisung und Korrosionsbeständigkeit - sowie zu bemerkenswerten elektrischen und optischen Leistungen, einschließlich hoher Isolierung, niedriger Dielektrizitätskonstante und hoher Lichtdurchlässigkeit.

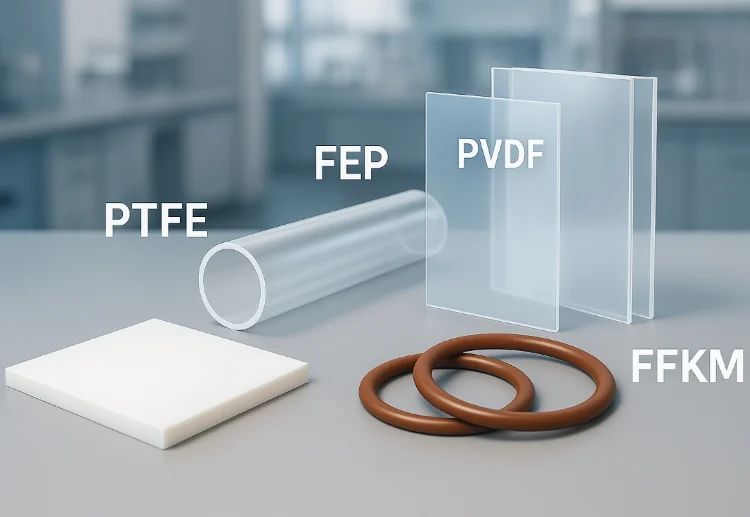

Fluorpolymere werden im Allgemeinen in Fluorharze, Fluorelastomere (Fluorkautschuke) und andere Spezialfluorpolymere eingeteilt. PTFE, PVDF und FEP sind die am häufigsten verwendeten Fluorharze und machen über 90% des Weltmarktes aus. Gängige Arten von Fluorelastomeren sind FKM, FEPM, FFKM und andere. Weitere spezielle Fluorpolymere sind fluorierte Polyimide, Polyurethane, Polyester, Epoxide und Perfluorpolyether.

Dieser Artikel bietet einen detaillierten Überblick über mehr als 30 gängige Fluorpolymere und beleuchtet ihre Eigenschaften, Strukturen und realen Anwendungen in Branchen wie Luft- und Raumfahrt, Elektronik, Automobil und chemische Verarbeitung.

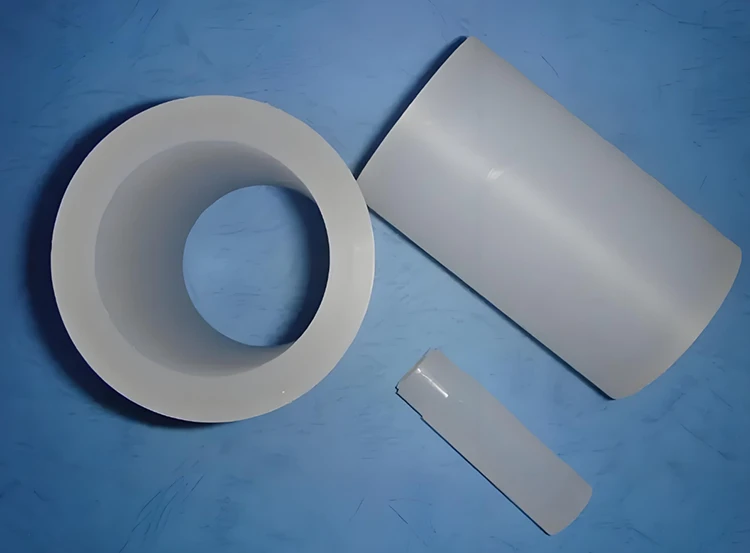

PTFE (Polytetrafluorethylen)

PTFE, weithin bekannt unter Handelsnamen wie "Teflon" und "4F", wird aufgrund seiner außergewöhnlichen Kombination chemischer, thermischer und elektrischer Eigenschaften oft als "König der Kunststoffe" bezeichnet.

PTFE ist ein kristallines Polymer, das durch radikalische Polymerisation von Tetrafluorethylen (TFE) hergestellt wird. Es hat einen hohen Schmelzpunkt von 327°C und eine extrem hohe Schmelzviskosität von bis zu 1010 Pa-s bei 380°C, was die Verarbeitung mit herkömmlichen thermoplastischen Verfahren erschwert. Das Material hat eine Dichte von 2,13-2,19 g/cm³.

Es weist eine ausgezeichnete chemische Beständigkeit, eine niedrige Dielektrizitätskonstante (2,1) und thermische Stabilität über einen breiten Temperatur- und Frequenzbereich auf. PTFE bleibt von -196°C bis 260°C mechanisch stabil und weist auch bei niedrigen Temperaturen eine hohe Schlagzähigkeit auf. Im Vergleich zu anderen technischen Kunststoffen weist es jedoch eine relativ geringe Zugfestigkeit, Verschleißfestigkeit und Kriechbeständigkeit auf.

Um diese Einschränkungen zu überwinden, wird PTFE häufig mit Zusätzen wie Glasfasern, Kohlenstoff, Bronze oder Graphit modifiziert, die seine mechanische Leistung für bestimmte Anwendungen verbessern.

PTFE-Dichtung

Eines der bemerkenswertesten Merkmale von PTFE ist sein extrem niedriger Reibungskoeffizient, der niedriger ist als bei fast allen anderen festen Materialien. Außerdem hat es einen sehr hohen Sauerstoffgrenzwert (LOI) von bis zu 95%, was bedeutet, dass es sehr schwer entflammbar ist und die Verbrennung nicht unterstützt.

Zu den typischen Anwendungen von PTFE gehören korrosionsbeständige Auskleidungen, chemische Rohre und Fittings, Wärmetauscher, Dichtungen, Isolatoren, medizinische Komponenten und Hochleistungs-Pulverbeschichtungen.

Fluoriertes Polyimid (FPI)

Fluoriertes Polyimid (FPI) ist ein steifes Hochleistungspolymer mit einer sehr regelmäßigen Struktur mit Imidringen in der Hauptkette. Es wird durch Reaktion von fluorierten Dianhydriden mit fluorierten Diaminen durch Schmelz- oder Lösungspolykondensation und anschließende Imidisierung zu fluorierter Polyamidsäure (FPAA) synthetisiert.

FPI verfügt über die bekannten Eigenschaften von herkömmlichem Polyimid (PI) - einschließlich hoher Zugfestigkeit, Wärmebeständigkeit, Dimensionsstabilität und Biegefestigkeit - und bietet darüber hinaus verbesserte Transparenz, elektrische Isolierung und eine niedrige Dielektrizitätskonstante. Aufgrund dieser Eigenschaften eignet sich FPI besonders gut für moderne elektronische Anwendungen wie OLED-Displays, bei denen eine hohe optische Durchlässigkeit entscheidend ist. Zu den üblichen Anwendungen gehören Deckfolien, Schichten für Touchscreen-Panels (TSP) und Trägerfolien mit hoher Durchlässigkeit.

FPI können auf verschiedene Weise klassifiziert werden:

- Nach chemischer Struktur: Diphenylether-Typ, Homophenyl-Typ, Benzophenon-Typ und Biphenyl-Typ FPI

- Von der Familie Polymer: Fluoriertes Polyetherimid (FPEI), fluoriertes Polyamidimid (FPAI)

- Nach Fluorierungsgrad: Perfluoriertes PI vs. teilfluoriertes PI

Angetrieben durch die Nachfrage in High-End-Sektoren wie flexible Elektronik und Wärmemanagementsysteme wächst der Weltmarkt für FPI weiter. Die Kerntechnologien konzentrieren sich jedoch nach wie vor auf Japan und die Vereinigten Staaten, wobei etwa 90% der weltweiten Produktion auf Japan entfallen.

Während China einige Monomere mit niedrigeren Barrieren wie Biphenyltetracarbonsäuredianhydrid (BPDA) und Pyromellitsäuredianhydrid (PMDA) in großem Maßstab herstellen kann, ist bei Spezialmonomeren wie Hexafluordianhydrid (6FDA) erst vor kurzem ein Durchbruch in der heimischen Produktion gelungen, wodurch die Abhängigkeit von ausländischen Quellen verringert wurde.

Chlortrifluorethylen-Vinyläther-Copolymer (FEVE)

Um die Einschränkungen von PVDF bei Beschichtungsanwendungen zu überwinden, entwickelten Forscher in Japan und den Vereinigten Staaten Fluorkohlenstoffharze mit funktionellen Hydroxylgruppen. 1982 führte das japanische Unternehmen Asahi Glass FEVE, ein Copolymer aus Fluorolefinen und Vinylether, unter dem Handelsnamen Lumiflon ein.

FEVE ist ein alternierendes Copolymer, das aus Vinylfluoridmonomeren und Vinylether- (oder Ester-) Monomeren besteht. Die Vinylfluorid-Einheiten bilden eine schützende Struktur um die Vinylethersegmente, was die Haltbarkeit erhöht. Hydroxyl- und Carboxylgruppen in den Vinylether-Einheiten ermöglichen die Vernetzung von FEVE mit Isocyanaten, so dass herkömmliche Aushärtungsprozesse ohne Hochtemperatursinterung möglich sind.

Aus diesem Grund ist FEVE in Estern, Ketonen und aromatischen Lösungsmitteln löslich und kann mit den üblichen Beschichtungsmethoden aufgetragen werden. Es kann sich bilden:

- Einkomponentige Einbrennbeschichtungen bei mittleren Temperaturen unter Verwendung von blockierten Polyisocyanaten oder Melaminharzen

- Zweikomponenten-Beschichtungen, die bei Raumtemperatur aushärten, in Kombination mit Polyisocyanaten (z. B. HDI-Biuret oder HDI-Trimer)

Diese fluorierten Polyurethanbeschichtungen bieten eine außergewöhnliche Witterungsbeständigkeit, chemische Beständigkeit (Säuren, Laugen, Lösungsmittel) und langfristige Glanzbeständigkeit, wodurch sie sich ideal für hochleistungsfähige architektonische Beschichtungen und strapazierfähige Korrosionsschutzbeschichtungen eignen.

Fluoriertes Ethylen-Propylen (FEP)

FEP ist ein schmelzverarbeitbares Fluorpolymer, das durch Copolymerisation von Tetrafluorethylen (TFE) und Hexafluorpropylen (HFP) entsteht. Es ist ein weicher, kristalliner Kunststoff mit einem Schmelzpunkt von 304°C und einer Dichte von 2,15 g/cm³.

Obwohl FEP im Vergleich zu vielen anderen technischen Kunststoffen eine geringere Zugfestigkeit, Verschleißfestigkeit und Kriechbeständigkeit aufweist, bietet es eine ausgezeichnete chemische Inertheit und thermische Stabilität. Seine Dielektrizitätskonstante bleibt über einen breiten Temperatur- und Frequenzbereich hinweg niedrig (2,1). Es ist nicht entflammbar, mit einem Sauerstoffgrenzwert (LOI) von bis zu 95%, und behält seine Leistungsfähigkeit unter kryogenen Bedingungen bis zu 392°C.

FEP-Rohr

FEP ist als Granulat für die Extrusion und Formgebung, als Pulver für die Wirbelschicht- oder elektrostatische Beschichtung und als wässrige Dispersion erhältlich. Zu den Halbfertigprodukten gehören Folien, Stäbe, Platten und Monofilamente.

Zu den wichtigsten Anwendungen von FEP gehören:

- Auskleidungen für Rohre, Ventile und chemische Verarbeitungsanlagen

- Oberflächenbeschichtungen für Walzen und Trennfolien

- Verdrahtung und Verkabelung - z. B. Flugzeuganschlusskabel, Verstärkerkabel, Alarmsysteme, Ölbohrlochkabel und Flachbandkabel

- Solarenergie-FEP-Folie wird als Beschichtung in Sonnenkollektoren verwendet

Polychlortrifluorethylen (PCTFE)

PCTFE ist ein thermoplastisches Hochleistungs-Fluorpolymer, das durch radikalische Polymerisation von Chlortrifluorethylen (CTFE) hergestellt wird. Es weist eine lineare Kettenstruktur mit sich wiederholenden -CF2-CClF- Einheiten. Ursprünglich von IG Farben in Deutschland in den 1930er Jahren entwickelt, erlangte PCTFE während des Manhattan-Projekts als Schlüsselmaterial für die Isotopentrennung von Uran große Bedeutung. Es wurde 1949 unter dem Namen "Kel-F" von 3M in den USA vermarktet.

PCTFE-Schlauch

PCTFE hat eine ausgezeichnete chemische Beständigkeit, thermische Stabilität, geringe Feuchtigkeitsaufnahme und hervorragende Gasbarriereeigenschaften. Die Fluoratome in der Molekularstruktur sorgen für Inertheit, während das Vorhandensein von Chlor die mechanische Festigkeit, Härte und Dimensionsstabilität verbessert.

Obwohl seine chemische Beständigkeit und Hitzestabilität aufgrund der C-Cl-Bindungen etwas geringer ist als die von PTFE und FEP, übertrifft PCTFE diese in Bezug auf Steifigkeit, Kriechfestigkeit und Dichtigkeit. Es bleibt in den meisten aggressiven Umgebungen stabil und zerfällt nur bei Kontakt mit geschmolzenen Alkalimetallen oder stark oxidierenden Säuren bei hohen Temperaturen.

Die wichtigsten Eigenschaften von PCTFE:

- Schmelzpunkt: ~210°C

- Verwendbarer Temperaturbereich: -100°C bis 150°C

- Hohe Maßgenauigkeit und optische Klarheit

- Äußerst geringe Wasserdampfdurchlässigkeit

Zu den üblichen Anwendungen gehören:

- Dichtungen des Vakuumsystems und Dichtungen

- Transparente Rohre und Schaugläser

- Elektrische Isolierteile

- Pharmazeutische und medizinische Geräte

- Luft- und Raumfahrt und nukleare Komponenten

Polyvinylidenfluorid (PVDF)

PVDF ist ein halbkristallines Fluorpolymer, das durch die Polymerisation von Vinylidenfluorid (VDF) oder dessen Copolymerisation mit geringen Mengen anderer fluorierter Monomere gewonnen wird. Mit einem Fluorgehalt von etwa 60% bietet PVDF ein hervorragendes Gleichgewicht von chemischen, mechanischen und elektrischen Eigenschaften.

Dieses Hochleistungsmaterial weist eine außergewöhnliche Beständigkeit gegen Chemikalien, UV-Strahlung, Witterungseinflüsse und Oxidation auf. Außerdem bietet es eine hervorragende Zugfestigkeit, Schlagfestigkeit, Härte und Verschleißfestigkeit. Der Betriebstemperaturbereich für PVDF reicht in der Regel von -60°C bis 150°C, wodurch es sich sowohl für strukturelle als auch für chemische Anwendungen eignet.

PVDF-Platte

Die wichtigsten Eigenschaften von PVDF:

- Hohe Reinheit und ausgezeichnete chemische Beständigkeit

- Hervorragende Ermüdungs- und Kriechfestigkeit

- Guter Flammschutz und gute Isolierleistung

- Hervorragende Verarbeitbarkeit durch Spritzgießen, Extrudieren und Schweißen

Hauptanwendungsgebiete:

- Petrochemische Industrie: Auskleidungsmaterial für Rohre, Ventile, Tanks und Wärmetauscher

- Elektronik: Hochreine chemische Transportsysteme in der Halbleiterfertigung

- Beschichtungen: Verwendet in Hochleistungs-Fluorkohlenstoff-Farben für die Architektur

- Energiespeicherung: Batterie-Bindemittel, Separatoren, Gele und Klebstoffe in Lithium-Ionen-Batterien - ein schnell wachsender Markt für PVDF

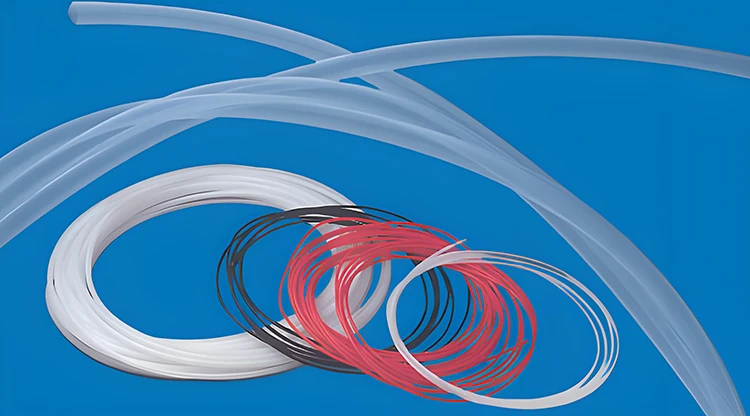

Schmelzbares Polytetrafluorethylen (PFA)

PFA, die Abkürzung für Perfluoralkoxyalkan, ist ein vollfluorierter Fluorkunststoff, der alle außergewöhnlichen Eigenschaften von PTFE - wie chemische Inertheit, Antihaft-Oberfläche und thermische Stabilität - beibehält, aber gleichzeitig in der Schmelze verarbeitbar ist. Dies macht PFA zu einer idealen Alternative zu PTFE für Anwendungen, die komplexe Formen und Präzisionsformen erfordern.

PFA wird durch Copolymerisation von Tetrafluorethylen (TFE) mit Perfluoralkylvinylethern hergestellt. Diese Copolymerstruktur verringert die Schmelzviskosität und verbessert die Schmelzhaftung, ohne die mit PTFE verbundenen Hochleistungseigenschaften zu beeinträchtigen.

PFA-Schlauch

Die wichtigsten Eigenschaften von PFA:

- Kontinuierliche Betriebstemperatur: -80°C bis 260°C

- Hervorragende Beständigkeit gegen praktisch alle Chemikalien

- Niedriger Reibungskoeffizient und hervorragendes Antihaftverhalten

- Stabile elektrische Isolationseigenschaften bei verschiedenen Temperaturen

- Hohe Zugfestigkeit mit 100-300% Dehnung

- Hervorragende Strahlungsbeständigkeit und Flammwidrigkeit

- Biokompatibilität - sicher für medizinische Implantate und Geräte

Gemeinsame Anwendungen:

- Dichtungen, Dichtungen und Ventilauskleidungen in der chemischen Verarbeitung

- Medizinische Schläuche und Gerätekomponenten

- Verdrahtung und Kabelisolierung bei hohen Temperaturen

- Antihaft- und korrosionsbeständige Beschichtungen

- Pumpendurchführungen, Armaturen und Reaktionsgefäße

Ethylen-Tetrafluorethylen (ETFE)

ETFE ist ein robustes, teilkristallines Fluorpolymer, das durch Copolymerisation von Ethylen und Tetrafluorethylen hergestellt wird. ETFE, das manchmal auch als F40 bezeichnet wird, ist als der haltbarste Fluorkunststoff bekannt, der eine ausgezeichnete chemische Beständigkeit und thermische Stabilität mit erhöhter mechanischer Festigkeit und Strahlungsbeständigkeit kombiniert.

Im Vergleich zu PTFE bietet ETFE eine fast doppelt so hohe Zugfestigkeit (bis zu 50 MPa) und eine bessere Haftung an Metalloberflächen, was zuverlässige Dichtungsprozesse in korrosionsbeständigen Rohrleitungssystemen ermöglicht. Es behält seine Leistung über einen weiten Temperaturbereich bei und ist sehr widerstandsfähig gegen UV-Strahlung und Witterungseinflüsse.

ETFE-Membranen in der modernen Architektur

Die wichtigsten Vorteile von ETFE:

- Ausgezeichnete mechanische Zähigkeit und Flexibilität

- Hohe Transparenz und UV-Stabilität

- Hervorragende Schlagfestigkeit und Abriebfestigkeit

- Verarbeitungstemperatur bis zu 300°C; Betriebstemperatur bis zu 150°C

- Hohe Durchschlagsfestigkeit und chemische Inertheit

Hauptanwendungsgebiete:

- Architektur: Leichte, lichtdurchlässige Dach- und Fassadenmembranen (ETFE wiegt nur 1% Glas)

- Chemische Industrie: Auskleidungen für Rohre, Ventile und Tanks

- Luft- und Raumfahrt: Strahlenbeständige Folien und Isolierungen

- Elektronik: Drahtisolierung und Schutzummantelung

ETFE-Folien sind hoch dehnbar (Dehnung > 400%) und nicht selbstentzündlich, was sie ideal für moderne Strukturen macht, die Haltbarkeit, Lichtdurchlässigkeit und Umweltbeständigkeit erfordern.

Tetrafluorethylen-Hexafluorpropylen-Vinylidenfluorid-Copolymer (THV)

THV ist ein flexibles, transparentes Fluorkunststoff-Copolymer aus Tetrafluorethylen (TFE), Hexafluorpropylen (HFP) und Vinylidenfluorid (VDF). Es verbindet die chemische Beständigkeit und Nichtentflammbarkeit herkömmlicher Fluorkunststoffe mit einer hervorragenden Verarbeitbarkeit und ist damit eines der vielseitigsten Fluorpolymere, die bisher entwickelt wurden.

Im Gegensatz zu PTFE, das nicht in der Schmelze verarbeitet werden kann, verfügt THV über ein breites Verarbeitungsfenster und einen niedrigen Schmelzpunkt, so dass es extrudiert, co-extrudiert, spritzgegossen, blasgeformt, laminiert, tauchbeschichtet und in Folienanwendungen verwendet werden kann. Es ist der weichste kommerzielle Fluorkunststoff, der für seine hervorragende Flexibilität und Transparenz bekannt ist.

Die wichtigsten Eigenschaften von THV:

- Ausgezeichnete chemische Beständigkeit gegen korrosive Gase und Flüssigkeiten

- UV-Transparenz und niedriger Brechungsindex - ideal für optische Anwendungen

- Niedrige Schmelztemperatur, die eine gemeinsame Verarbeitung mit nicht fluorierten Polymeren ermöglicht

- Gute Haftung auf Metallen und Kunststoffen - keine Oberflächenbehandlung erforderlich

- Strahlenvernetzbar zur Verbesserung der Hochtemperaturbeständigkeit und Festigkeit

Zu den üblichen Anwendungen von THV gehören:

- Mehrschichtige Kraftstoffleitungen und Chemikalienschläuche

- Flexible optische Fasern und Materialien zur Lichtsteuerung

- Architekturfolien und Verkapselung von Sonnenkollektoren

- Schutzbeschichtungen und klare Schläuche für aggressive Umgebungen

- Spezialisierte Behälter, Formteile und druckfeste Auskleidungen

Die Transparenz von THV über das UV- bis IR-Spektrum in Kombination mit chemischer Inertheit und Bindungsfähigkeit macht es zu einem starken Kandidaten für neue Anwendungen in der Solartechnik, Optik und Präzisionselektronik.

Ethylen-Chlortrifluorethylen (ECTFE)

ECTFE ist ein zähes, teilkristallines Copolymer aus Ethylen und Chlortrifluorethylen (CTFE). Es bietet eine hervorragende Korrosionsbeständigkeit und eine geringe Permeabilität, was es zu einer idealen Wahl für anspruchsvolle chemische Verarbeitungsumgebungen macht. Unter allen Fluorpolymeren zeichnet sich ECTFE besonders durch seine Beständigkeit gegen starke Oxidationsmittel, Chlor und eine breite Palette anorganischer und organischer Chemikalien aus.

ECTFE ist über einen weiten Temperaturbereich leistungsfähig - von kryogenen Bedingungen bis zu 149 °C. Darüber hinaus bietet es hervorragende mechanische Eigenschaften, Schlagfestigkeit und elektrische Isolierung, selbst in aggressiven Einsatzumgebungen.

Wichtige Eigenschaften von ECTFE:

- Außergewöhnliche Beständigkeit gegen Säuren, Basen, Lösungsmittel und Verbindungen auf Chlorbasis

- Sehr geringe Wasseraufnahme und Permeationsrate

- Hohe Oberflächenglätte, die mikrobiellem Wachstum entgegenwirkt

- Gute mechanische Zähigkeit und Schlagzähigkeit

- Stabile dielektrische Leistung über einen breiten Frequenzbereich

Ein interessanter Vergleich von Ausimont (jetzt Teil von Solvay) zeigte, dass die Oberfläche von ECTFE (insbesondere HALAR®-ausgekleidete Materialien) unter 1000-facher Vergrößerung glatter blieb und deutlich weniger mikrobielle Anhaftungsstellen aufwies als Oberflächen aus Polypropylen (PP), PVDF oder PVC. Dies verschafft ECTFE einen deutlichen hygienischen Vorteil bei chemischen und pharmazeutischen Anwendungen.

Hauptanwendungen von ECTFE:

- Entwässerungs- und Abwassersysteme in chemischen und petrochemischen Anlagen

- Wäscher, Abluftkanäle und chemische Reinigungssysteme

- Auskleidungsmaterial für Tanks, Behälter und Rohrleitungen für aggressive Medien

- Draht- und Kabelisolierung in rauer Industrieumgebung

Polyvinylfluorid (PVF)

Polyvinylfluorid (PVF) ist ein teilkristallines Fluorpolymer, das durch die Homopolymerisation von Vinylfluorid hergestellt wird. Mit dem niedrigsten Fluorgehalt unter den handelsüblichen Fluorkunststoffen bietet PVF ein einzigartiges Gleichgewicht aus Kosteneffizienz, Transparenz und Haltbarkeit - ideal für Dünnschichtanwendungen.

PVF ist ein weißer, pulverförmiger Thermoplast mit einem Schmelzpunkt von etwa 190-200°C und einer Zersetzungstemperatur von über 210°C. Es hat einen nutzbaren Temperaturbereich von -100°C bis 150°C und ein typisches Molekulargewicht von 60.000 bis 180.000.

PVF-Folie für photovoltaische Rückseitenfolie

Die wichtigsten Eigenschaften von PVF:

- Hohe elektrische Isolierung und Transparenz (einschließlich UV-Durchlässigkeit)

- Gute Witterungsbeständigkeit, chemische Beständigkeit und Alterungsbeständigkeit

- Hohe Zähigkeit und Flexibilität in Form eines dünnen Films

- Geringe Kosten im Vergleich zu anderen Fluorkunststoffen

Hauptanwendungen von PVF:

- Rückseiten für Photovoltaik-Module und Solarzellen

- Schutzfolien für Architekturpaneele und Flugzeuginnenräume

- Verpackungen für ätzende Stoffe und Öle

- Landwirtschaftliche Folien und elektrische Isoliermaterialien

PVF wird in erster Linie in Folienform verwendet, was seine Barriereeigenschaften gegen UV-Strahlung, Chemikalien, Feuchtigkeit und Umweltverschmutzung erheblich verbessert und es für langlebige Außenanwendungen unverzichtbar macht.

Fluoriertes Polyurethan

Polyurethan (PU) ist ein äußerst vielseitiges Polymer, das aus sich wiederholenden Carbamat- (Urethan-) Gruppen besteht. Es ist weit verbreitet in Anwendungen, die von Schaumstoffen, Elastomeren und Klebstoffen bis hin zu Beschichtungen und synthetischen Fasern reichen. Polyurethan bietet zwar hervorragende mechanische Eigenschaften wie Festigkeit, Elastizität und Härte, ist aber im Allgemeinen wenig wasser-, witterungs- und chemikalienbeständig.

Um diese Einschränkungen zu überwinden, können Fluoratome in die Polyurethan-Molekularstruktur eingebaut werden. Die Fluorierung verbessert die Oberflächen- und Wärmeeigenschaften des Polymers, während die ihm innewohnende Zähigkeit und Elastizität erhalten bleibt.

Zu den Vorteilen von fluoriertem Polyurethan gehören:

- Geringere Oberflächenenergie für verbesserte wasser- und ölabweisende Eigenschaften

- Verbesserte Hitzebeständigkeit und Oxidationsstabilität

- Reduzierte Dielektrizitätskonstante und Brechungsindex

- Verbesserte chemische Beständigkeit und Antifouling-Leistung

- Hervorragende Witterungsbeständigkeit und Schwerentflammbarkeit

Der Einbau von C-F-Bindungen führt zu einer höheren Bindungsenergie und einer chemisch inerten Oberfläche, wodurch sich fluorierte Polyurethane für anspruchsvolle Umgebungen eignen. Diese Materialien werden zunehmend eingesetzt in:

- Witterungsbeständige und korrosionsschützende Beschichtungen

- Niederdielektrische Isoliermaterialien für die Mikroelektronik

- Verbundwerkstoffe für die Luft- und Raumfahrt und für das Militär

- Biomedizinische Anwendungen wie Implantatbeschichtungen und medizinische Schläuche

- Schutzbeschichtungen für die Erhaltung des kulturellen Erbes

Fluorierte Polyurethane stellen eine fortschrittliche Materialklasse dar, die die Flexibilität von PU mit der chemischen Beständigkeit von Fluorpolymeren verbindet und multifunktionale Leistungen für industrielle und spezielle Anwendungen bietet.

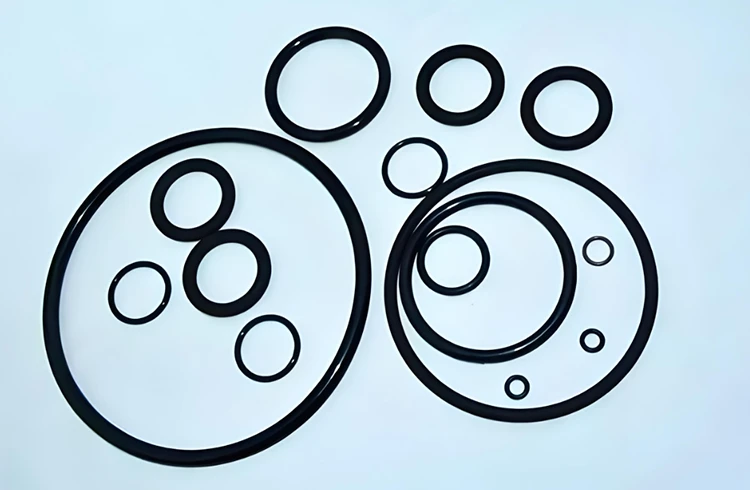

Fluorkautschuk (Fluorelastomer)

Fluorkautschuk - auch als Fluorelastomer bekannt - ist ein synthetisches Elastomer, das Fluoratome in der Polymerhauptkette oder in den Seitenketten enthält. Es ist bekannt für seine außergewöhnliche Beständigkeit gegenüber Hitze, Öl, Kraftstoff und aggressiven Chemikalien und bietet gleichzeitig starke mechanische Eigenschaften und Elastizität. Aufgrund dieser seltenen Kombination von Eigenschaften wird Fluorkautschuk häufig in extremen Dichtungsumgebungen eingesetzt, z. B. in der Luft- und Raumfahrt, in der Automobilindustrie, in der chemischen Verarbeitung und in der Militärindustrie.

Perfluoräther-Kautschuk (FFKM)

Zu den wichtigsten Kategorien von Fluorkautschuk gehören:

- FKM: Der gängigste Typ, hergestellt aus Vinylidenfluorid, Hexafluorpropylen und Tetrafluorethylen. Umfasst Typ 26, Typ 246 und Perfluorether-Kautschuksorten.

- FFKM (Perfluorelastomer): Hergestellt aus Tetrafluorethylen und Perfluorvinylethern. Bietet höchste Chemikalien- und Temperaturbeständigkeit (bis zu 325 °C) und wird häufig in der Halbleiterindustrie, der Luft- und Raumfahrt und in der Pharmazie eingesetzt.

- FEPM: Ein Copolymer aus Tetrafluorethylen und Propylen. Beständig gegen Säuren, Laugen, Dampf, Öle und Bremsflüssigkeiten. Wird in der Automobil-, Chemie- und Lebensmittelindustrie verwendet.

- FZ (Fluorierter Phosphazen-Kautschuk): Enthält keine Kohlenstoff-Kohlenstoff-Bindungen in seinem Grundgerüst. Bietet hervorragende Beständigkeit gegen Ozon, niedrige Temperaturen (bis zu -68°C) und chemische Alterung. Außerdem weist es eine hohe Flammwidrigkeit und Biegefestigkeit auf.

Wichtige Eigenschaften von Fluorkautschuken:

- Hervorragende Hochtemperaturleistung: typischerweise -20°C bis 200°C; einige Sorten bis zu 325°C

- Hervorragende Beständigkeit gegen Öle, Kraftstoffe und Lösungsmittel

- Geringe Gasdurchlässigkeit und hohe mechanische Festigkeit

- Gute Alterungsbeständigkeit unter Hitze, UV und Ozon

Gemeinsame Anwendungen:

- O-Ringe, Dichtungen, Dichtungen und Membranen in Motoren und Hydrauliksystemen

- Komponenten für Kraftstoffsysteme in der Luft- und Raumfahrt und im Automobilsektor

- Hochleistungsschläuche, Ventilsitze und Flaschenverschlüsse

- Extreme Dichtungslösungen in Halbleiterbearbeitungsanlagen

Die Leistung von Fluorkautschuk unter extremen Bedingungen macht ihn zu einem unverzichtbaren Material in Branchen, in denen Sicherheit, Haltbarkeit und chemische Stabilität entscheidend sind. Unter den synthetischen Kautschuken ist er nach wie vor eine der vielseitigsten und zuverlässigsten Dichtungslösungen.

Fluoriertes Acrylat-Polymer

Fluorierte Acrylatpolymere sind spezielle Materialien, die durch den Einbau von fluorierten Gruppen in herkömmliche Acrylatpolymerketten hergestellt werden. Acrylatpolymere werden aufgrund ihrer einfachen Verarbeitung, ihrer starken Filmbildungsfähigkeit und ihrer Kosteneffizienz häufig in Beschichtungen, Textilien, der Papierveredelung und im Bauwesen eingesetzt. Allerdings mangelt es ihnen oft an ausreichender Hydrophobie, Oleophobie und Witterungsbeständigkeit - Einschränkungen, die durch Fluorierung behoben werden können.

Durch die Einführung von Fluoratomen - insbesondere von CF3 und CF2 Gruppen in die Polymerkette wird die Oberflächenspannung verringert, was die Beständigkeit gegen Wasser, Öl, Schmutz und Chemikalien verbessert. Diese Polymere weisen auch eine verbesserte Wärme- und UV-Stabilität auf, was sie ideal für Außen- und Hochleistungsbeschichtungen macht.

Vorteile von fluorierten Acrylatpolymeren:

- Verbesserte wasser- und ölabweisende Eigenschaften

- Verbesserte Witterungsbeständigkeit und Antifouling-Eigenschaften

- Erhöhte Oberflächenglätte und Selbstreinigungseffekt

- Gute chemische Beständigkeit und niedrige Oberflächenenergie

- Bestimmte Arten bieten antibakterielle und biointeme Eigenschaften

Arten von fluorierten Acrylatpolymeren:

- Homopolymere: Bieten eine starke Abstoßung, sind aber kostspielig und spröde

- Copolymer-Mischungen: Fluorierte Monomere, die mit Standard-Acrylaten oder funktionellen Monomeren copolymerisiert werden, um Leistung und Kosten in Einklang zu bringen

Zu den gängigen fluorierten Acrylatmonomeren gehören:

- Hexafluorbutylacrylat

- Dodecafluorheptylmethacrylat

- Perfluorosulfonamid-(Meth)acrylate

- Perfluoralkylethylacrylate

Wichtiger Hinweis: Längerkettige Perfluoralkylacrylate (C8 und darüber) sind zwar leistungsfähiger, aber umweltbelastend und schwerer abbaubar. Viele Länder regulieren oder beschränken nun ihre Verwendung und verlagern die Nachfrage auf kürzerkettige Alternativen (C6 und darunter).

Wichtige Anwendungsbereiche:

- Textil- und Lederbeschichtungen zur Wasser- und Fleckenabweisung

- Selbstreinigende Gebäude- und Fahrzeugbeschichtungen

- Antihaftpapier, Verpackungen und Trennfolien

- Schutzfolien für Elektronik und Solarzellen

Fluoriertes Polycarbonat

Polycarbonat (PC) ist ein Hochleistungsthermoplast, der für seine hervorragende Schlagfestigkeit, optische Klarheit und elektrische Isolierung bekannt ist. Die gebräuchlichste Form, die auf Bisphenol A (BPA) basiert, wird häufig für Automobilteile, Beleuchtungssysteme, Elektronik, Baumaterialien und Verpackungen verwendet. Herkömmliches PC kann jedoch bei anspruchsvollen Anwendungen, die verbesserte thermische, chemische und dielektrische Eigenschaften erfordern, versagen.

Fluoriertes Polycarbonat geht auf diese Einschränkungen ein, indem es fluorierte Bausteine wie Bisphenol AF (BPAF) enthält, das -CF3 Gruppen. Diese Gruppen führen zu stärkeren intermolekularen Wechselwirkungen und verringern die Polarisierbarkeit des Polymers, was zu einer besseren Leistung führt.

Vorteile von fluoriertem Polycarbonat:

- Erhöhte thermische Stabilität und höhere Glasübergangstemperatur (Tg)

- Niedrigere Dielektrizitätskonstante für bessere Isolierung

- Geringere Wasseraufnahme und verbesserte Formstabilität

- Erhöhte chemische Beständigkeit und Witterungsbeständigkeit

- Verbesserte Transparenz und niedrigerer Brechungsindex

Aufgrund dieser Vorteile eignen sich fluorierte Polycarbonate für die nächste Generation optischer Folien, Komponenten für die Luft- und Raumfahrt und Isoliermaterialien für die Mikroelektronik. Sie sind auch vielversprechende Kandidaten für Anwendungen in rauen Umgebungen, in denen herkömmliches PC schneller abbauen würde.

Aufgrund ihrer komplexen Synthese und hohen Kosten werden fluorierte Polycarbonate hauptsächlich in Spezialbereichen eingesetzt. Ihre Entwicklung beschleunigt sich jedoch, da die Nachfrage nach leichten, thermisch stabilen und niedrig-dielektrischen Materialien in elektronischen und optischen Hochfrequenzanwendungen steigt.

P(VDF-co-CTFE) - Vinylidenfluorid-Chlortrifluorethylen-Copolymer

P(VDF-co-CTFE) ist ein fluoriertes Copolymer, das durch Polymerisation von Vinylidenfluorid (VDF) mit Chlortrifluorethylen (CTFE) entsteht. Ursprünglich wurde es in den 1950er Jahren für militärische Anwendungen entwickelt und 1955 von Kellogg unter dem Markennamen Kel® F vermarktet.

Durch Anpassung des Verhältnisses von VDF und CTFE lassen sich die Eigenschaften des Copolymers - wie Flexibilität, Kristallinität und thermische Leistung - fein abstimmen. Insbesondere verringert das Vorhandensein von CTFE die Kristallinität und erhöht die amorphen Bereiche, wodurch das Material im Vergleich zu reinem PVDF oder PCTFE eine höhere Zähigkeit und bessere Verarbeitbarkeit erhält.

Hauptmerkmale von P(VDF-co-CTFE):

- Einstellbare Glasübergangstemperatur (Tg) zwischen dem von PVDF (-40°C) und PCTFE (+45°C)

- Erhöhte Flexibilität und Dehnung

- Gute Chemikalien- und Witterungsbeständigkeit

- Geringe Feuchtigkeitsdurchlässigkeit

- Hervorragende Haftung auf Metallen und anderen Substraten

Typische Anwendungen sind:

- Innenauskleidungen für Flüssigkeitstransportrohre in Öl- und Gassystemen (insbesondere Unterwasser- und Onshore-Pipelines)

- Schutzschichten für flexible Schläuche, Membranen und Folien

- Barrierematerialien in hochreinen chemischen Umgebungen

P(VDF-co-CTFE) wird wegen seiner ausgewogenen Flexibilität, Barrierewirkung und chemischen Stabilität geschätzt und eignet sich daher gut für aggressive Umgebungen, in denen herkömmliche Kunststoffe versagen würden.

P(VDF-co-TrFE) - Vinylidenfluorid-Trifluorethylen-Copolymer

P(VDF-co-TrFE) ist ein halbkristallines fluoriertes Copolymer, das durch Copolymerisation von Vinylidenfluorid (VDF) mit Trifluorethylen (TrFE) hergestellt wird. Es weist ein starkes ferroelektrisches und piezoelektrisches Verhalten auf, was es zu einem Schlüsselmaterial für Sensoren, Aktoren und Energiegewinnungsgeräte macht.

Bei einem molaren VDF-Gehalt zwischen 50% und 80% bildet P(VDF-co-TrFE) eine kristalline β-Phasenstruktur, die spontane elektrische Polarisation unterstützt. Nach dem Polen (Ausrichten der Dipole durch Wärme oder ein elektrisches Feld) weist das Material hohe piezoelektrische Koeffizienten und elektromechanische Kopplung auf.

Wichtige Eigenschaften von P(VDF-co-TrFE):

- Hoher piezoelektrischer Widerstand (d31 und d33 bis zu ±25 pC/N)

- Gute mechanische Flexibilität und Dehnbarkeit

- Höhere elektromechanische Kopplung (kt) als keramische Gegenstücke

- Verwendbar in Dünnschicht-, Faser- und geformten Formen

- Thermoplastisches Verhalten - ermöglicht eine einfache Verarbeitung im Vergleich zu spröden Piezokeramiken

Hauptanwendungsgebiete:

- Piezoelektrische Sensoren und Wandler (Druck, Vibration, Dehnung)

- Ultraschallbildgebung und Hydrophone

- Mikro-Lautsprecher und Mikrofone

- Energiegewinnungssysteme und intelligente Wearables

- Pyroelektrische und elektroaktive Speichervorrichtungen

Im Vergleich zu herkömmlichen Piezokeramiken wie PZT bietet P(VDF-co-TrFE) eine bessere Flexibilität, Verarbeitbarkeit und Kompatibilität mit Weichelektronik - ideal für Anwendungen in den Bereichen Medizin, Konsumgüter und Strukturüberwachung.

Polytrifluorostyrol (PTFS)

Polytrifluorostyrol (PTFS) ist ein von Trifluorostyrol (TFS) abgeleitetes Homopolymer, das strukturell dem Polytetrafluorethylen (PTFE) ähnelt, bei dem jedoch ein Fluoratom durch einen Phenylring (Benzol) ersetzt ist. Infolgedessen weist PTFS unterschiedliche physikalische und chemische Eigenschaften auf, was es zu einem Gegenstand von wachsendem Interesse auf dem Gebiet der fluorierten Funktionsmaterialien macht.

PTFS hat eine relativ hohe Glasübergangstemperatur (~210°C) und ist amorph mit sehr geringer Kristallinität. Im Gegensatz zu PTFE ist es bei Raumtemperatur spröde und löst sich in verschiedenen organischen Lösungsmitteln auf, was seine direkte Verwendung in Strukturbauteilen einschränkt, aber neue Möglichkeiten für funktionelle Anwendungen eröffnet.

Hauptmerkmale von PTFS:

- Hohe thermische Stabilität und Glasübergangstemperatur

- Löslichkeit in einer Vielzahl von polaren organischen Lösungsmitteln

- Geringe Oberflächenenergie und chemische Reaktivität

- Spröde und nicht verschleißfest ohne Modifikation

Um seine Funktionalität zu erweitern, kann PTFS chemisch modifiziert (funktionalisiert) werden, um aktive Gruppen für fortgeschrittene Anwendungen einzuführen:

- Sulfonierung: Produziert Kationenaustauschmembranen für Brennstoffzellen und Ionentrennung

- Nitrierung: Ermöglicht die Entwicklung von optischen Filmen mit hoher Doppelbrechung

Funktionalisierungsmethoden:

- Vorpolymerisation: Synthese modifizierter Trifluorstyrolmonomere und anschließende Copolymerisation - vielseitiger, aber chemisch komplex

- Postpolymerisation: Modifizierung von PTFS direkt nach der Polymerisation - einfacher, aber mit eingeschränkter Gruppenvielfalt und Vernetzungsrisiko

Obwohl sich PTFS noch im Forschungs- und Entwicklungsstadium befindet, hat es Potenzial für fortschrittliche Membrantechnologien, optische Filme und Spezialbeschichtungen - vor allem dort, wo ein hoher Fluorgehalt und eine hohe Löslichkeit von Vorteil sind.

Perfluorosulfonsäure-Harz

Perfluorsulfonsäureharz (PFSA) ist ein Hochleistungsionomer, das für seine außergewöhnliche chemische Stabilität, hohe Protonenleitfähigkeit und Wärmebeständigkeit bekannt ist. Es gilt als eine der stärksten festen Supersäuren und ist ein wichtiges Material für die Herstellung von Protonenaustauschmembranen (PEMs) für Brennstoffzellen und Ionenaustauschmembranen für elektrochemische Prozesse.

PFSA-Harze werden in der Regel durch Copolymerisation von Tetrafluorethylen (TFE) mit Perfluorvinylether-Monomeren hergestellt, die funktionelle Sulfonsäuregruppen enthalten. Das Vorhandensein hoch elektronegativer Fluoratome verleiht eine außergewöhnliche Widerstandsfähigkeit gegen chemische Angriffe und Oxidation, während die Sulfonsäuregruppen für eine starke Ionenleitfähigkeit sorgen.

Die wichtigsten Eigenschaften von PFSA-Harz:

- Hervorragende thermische Stabilität (stabil bis zu ~200°C)

- Hervorragende chemische Beständigkeit - selbst in starken Säuren und Basen

- Hohe Protonenleitfähigkeit aufgrund von Sulfonsäuregruppen

- Gute mechanische Festigkeit und Verarbeitbarkeit als thermoplastischer Kunststoff

- Langfristige Haltbarkeit unter elektrochemischen Bedingungen

Zur Herstellung von Membranen wird PFSA-Harz in der Regel bei 160-230 °C schmelzverarbeitet und zu Folien extrudiert. Diese Folien werden dann erweicht und zur mechanischen Verstärkung laminiert. Aufgrund seiner einzigartigen Struktur kombiniert das Harz die Vorteile von Fluorpolymer-Grundgerüsten mit ionenleitenden funktionellen Gruppen.

Primäre Anwendungsbereiche:

- Brennstoffzellen: Protonenaustauschmembranen (PEMs) für Wasserstoff-Energiesysteme und Elektrofahrzeuge

- Chlor-Alkali-Industrie: Ionenaustauschermembranen für die Soleelektrolyse

- Elektrolyseure: Wasserstofferzeugung durch Wasserelektrolyse

- Batterie-Systeme: Separatoren für Durchflussbatterien und protonenleitende Filme

- Umwelttechnik: Rückgewinnung von Säuren und Abtrennung von Schwermetallionen

Mit dem weltweiten Streben nach sauberer Energie steigt die Nachfrage nach PFSA-Harz rapide an - insbesondere als Kernmaterial für Wasserstoff-Brennstoffzellen und Elektrolysesysteme, die in neuen Energiefahrzeugen und Energiespeichertechnologien eingesetzt werden.

Fluorsilikonkautschuk

Fluorsilikonkautschuk ist ein Hybridelastomer, das die Vorteile von Silikon und fluorierten Verbindungen vereint. Es wurde entwickelt, um die Schwächen von herkömmlichem Silikonkautschuk zu überwinden - insbesondere seine geringe Beständigkeit gegen Kraftstoffe, Öle und aggressive Chemikalien - und gleichzeitig seine hervorragende Flexibilität, thermische Stabilität und Witterungsbeständigkeit zu erhalten.

Das Grundgerüst von Fluorsilikonkautschuk basiert auf Polysiloxan (Silizium-Sauerstoff-Ketten), wobei einige Methylgruppen durch Trifluorpropyl-Seitenketten ersetzt wurden. Durch diese Modifikation wird die Beständigkeit gegen Öl, Kraftstoff und Lösungsmittel erheblich verbessert, während die wichtigsten Eigenschaften herkömmlicher Silikonmaterialien erhalten bleiben.

Die wichtigsten Vorteile von Fluorsilikonkautschuk:

- Ausgezeichnete Kälteflexibilität (bis zu -60°C)

- Hervorragende Beständigkeit gegen Kraftstoffe, Öle und Hydraulikflüssigkeiten

- Stabile Leistung über einen großen Temperaturbereich (-60°C bis 200°C)

- Gute Beständigkeit gegen Ozon, UV-Strahlung und Witterungseinflüsse

- Niedriger Druckverformungsrest und hohe Elastizität

Typische Anwendungen sind:

- Dichtungskomponenten für Kraftstoffsysteme in der Luft- und Raumfahrt und in der Automobilindustrie

- Dichtungen, O-Ringe und Schläuche in rauen chemischen Umgebungen

- Medizinische und industrielle Schläuche, die Lösungsmitteln ausgesetzt sind

- Elektrische Isolatoren, die Öl- und Hitzebeständigkeit erfordern

Fluorsilikonkautschuk eignet sich besonders für Anwendungen, bei denen der Kontakt mit Kraftstoffen und Chemikalien unvermeidlich ist und bei denen herkömmliche Silikon- oder Fluorkautschuke mit der Zeit abbauen würden. Obwohl er teurer ist als Standardsilikone, rechtfertigt seine Leistung in extremen Umgebungen die Kosten für einsatzkritische Anwendungen.

Fluorierte Polyester

Fluorierte Polyester sind eine Klasse von modifizierten Polyestern, bei denen einige Wasserstoffatome in der Polymerhauptkette oder in den Seitenketten durch Fluoratome ersetzt sind. Diese strukturelle Veränderung verbessert die Oberflächeneigenschaften sowie die thermischen und chemischen Eigenschaften des Materials und erweitert seine Verwendung in Hochleistungsbeschichtungen, -folien und -fasern.

Je nach Platzierung des Fluors werden fluorierte Polyester in drei Typen eingeteilt:

- Fluoratome in der Hauptkette

- Fluoratome in der Seitenkette

- Fluoratome in sowohl die Haupt- als auch die Seitenketten

Zu den Vorteilen von fluoriertem Polyester gehören:

- Geringere freie Oberflächenenergie für hervorragende wasser- und ölabweisende Eigenschaften

- Reduzierter Reibungskoeffizient und reduzierte Dielektrizitätskonstante

- Verbesserte Witterungs- und Oxidationsbeständigkeit

- Hohe Transparenz und Lichtdurchlässigkeit in dünnen Schichten

- Hohe Beständigkeit gegen chemische Angriffe und UV-Zersetzung

Anwendungsbereiche:

- Bewuchshemmende, witterungsbeständige Beschichtungen für Gebäude und Infrastruktur

- Wasserdichte und beschlaghemmende Folien für Elektronik und Optik

- Selbstreinigende Textilien und technische Hochleistungsfasern

- Zwischenharze zur Herstellung von fluorierten Polyurethanbeschichtungen

Fluorierte Polyester gewinnen in Branchen, die Materialien mit Oberflächenschutz und Umweltbeständigkeit benötigen, zunehmend an Bedeutung. Hydroxyl-terminierte Versionen können auch als Prepolymere in modernen Polyurethansystemen für Beschichtungen und Klebstoffe dienen.

Fluoriertes Epoxidharz

Epoxidharze sind weit verbreitete duroplastische Polymere, die wegen ihrer starken Haftung, chemischen Beständigkeit, elektrischen Isolierung und mechanischen Festigkeit geschätzt werden. Herkömmliche Epoxidharze weisen jedoch häufig Defizite in Bezug auf Hydrophobie, Ölbeständigkeit und langfristige Witterungsbeständigkeit auf. Die Fluorierung behebt diese Mängel, indem fluorierte Gruppen in das Harzgerüst oder die Seitenketten eingeführt werden.

Durch den Einbau von Fluoratomen - insbesondere von CF3 oder CF2 Einheiten - das Epoxidharz erhält aufgrund der starken C-F-Bindung (Bindungsenergie ~486 kJ/mol), der geringen Polarisierbarkeit und der hohen Elektronegativität von Fluor eine deutlich verbesserte Leistung.

Wichtige Verbesserungen durch Fluorierung:

- Ausgezeichnete chemische Beständigkeit (Säuren, Basen, Lösungsmittel)

- Geringere Oberflächenenergie, was zu einer besseren Wasser- und Ölabweisung führt

- Erweiterter Betriebstemperaturbereich und bessere thermische Stabilität

- Reduzierte Dielektrizitätskonstante und Brechungsindex

- Verbesserte Alterungsbeständigkeit, UV-Beständigkeit und Anti-Fouling-Verhalten

Die Fluoratome ordnen sich außerdem schraubenförmig um das Kohlenstoffgerüst des Polymers an und bilden einen dreidimensionalen Schutzschild, der das Harz vor Umweltschäden und chemischen Angriffen schützt.

Die Anwendungsbereiche umfassen:

- Hochleistungsbeschichtungen für die Luft- und Raumfahrt, die Schifffahrt und die Automobilindustrie

- Elektronische Verpackung und Isolierung für die Mikroelektronik

- Optische Klebstoffe und Antireflexionsbeschichtungen

- Spezialverbundwerkstoffe für Verteidigung und Satellitentechnologie

Aufgrund seiner Kosten und Komplexität ist fluoriertes Epoxidharz in der Regel High-End-Anwendungen vorbehalten, bei denen langfristige Zuverlässigkeit, elektrische Leistung und Umweltbeständigkeit entscheidend sind. Da die Nachfrage nach Materialien der nächsten Generation steigt, wird erwartet, dass ihre Verwendung in der Präzisionselektronik und der modernen Infrastruktur weiter zunehmen wird.

Fluoriertes Polyetheretherketonketon (PEEKK)

Polyetheretherketonketon (PEEKK) ist ein thermoplastisches Hochleistungspolymer aus der PAEK-Familie, das strukturell dem PEEK ähnelt, aber zusätzliche Ketongruppen aufweist, die die Steifigkeit und thermische Stabilität erhöhen. Es bietet hervorragende mechanische Eigenschaften, chemische Beständigkeit, Strahlungstoleranz und elektrische Isolierung und eignet sich daher für Anwendungen in der Luft- und Raumfahrt, der Kerntechnik und der Elektronik.

Wie viele Hochleistungsthermoplaste leidet jedoch auch unmodifiziertes PEEKK unter hohen Verarbeitungstemperaturen und schlechter Löslichkeit. Das Einbringen von Fluoratomen in das Polymergerüst oder die Seitenketten ist eine wirksame Möglichkeit, diese Einschränkungen zu überwinden.

Vorteile von fluoriertem PEEKK:

- Verbesserte thermische Stabilität und Flammwidrigkeit

- Niedrigere Dielektrizitätskonstante und geringerer Brechungsindex

- Bessere Löslichkeit in organischen Lösungsmitteln - einfachere Verarbeitung

- Geringere Feuchtigkeitsaufnahme für Dimensionsstabilität

- Erhöhte optische Transparenz und Lichtdurchlässigkeit

Die Fluoratome verringern die intermolekularen Wechselwirkungen und reduzieren die Polarisierbarkeit des Polymers, was die Flexibilität und die optischen Eigenschaften verbessert und gleichzeitig die mechanische Integrität aufrechterhält.

Anwendungsmöglichkeiten:

- Materialien mit niedriger Dielektrizität für Hochgeschwindigkeitselektronik und 5G-Geräte

- Optische Wellenleiterkomponenten und transparente Strukturfolien

- Gasselektive Membranen für den Einsatz in Umwelt und Medizin

- Strahlungsbeständige Isolatoren in der Luft- und Raumfahrt und im Nuklearbereich

Fluoriertes PEEKK ist ein vielversprechender Werkstoff der nächsten Generation, der außergewöhnliche Festigkeit mit Verarbeitbarkeit und fortschrittlichem dielektrischem Verhalten verbindet, was ihn zu einem wettbewerbsfähigen Kandidaten in Hightech- und unternehmenskritischen Bereichen macht.

Fluorierte Polyarylether

Fluorierte Polyarylether sind eine Klasse von Hochleistungspolymeren, die durch Einfügen von Fluoratomen in das Grundgerüst oder die Seitenketten herkömmlicher Polyarylether entstehen. Diese strukturelle Veränderung verbessert die thermischen, elektrischen und Oberflächeneigenschaften, wodurch sie sich für den Einsatz in moderner Elektronik, optischen Systemen und chemikalienbeständigen Anwendungen eignen.

Polyarylether sind bereits für ihre thermische Stabilität, mechanische Festigkeit und geringe Feuchtigkeitsaufnahme bekannt. Das Hinzufügen fluorierter Gruppen - wie Trifluormethyl (-CF3) oder Hexafluorisopropyl (-C(CF3)2)- verbessert die Leistung weiter, indem es die intermolekularen Wechselwirkungen verringert und die dielektrischen Eigenschaften verbessert.

Wichtige Leistungsverbesserungen durch Fluorierung:

- Geringere Dielektrizitätskonstante und geringerer Verlustfaktor

- Verbesserte Flammwidrigkeit und thermische Stabilität

- Geringere Feuchtigkeitsaufnahme und bessere hydrolytische Stabilität

- Höhere Löslichkeit in organischen Lösungsmitteln - einfachere Verarbeitung

- Verbesserte Transparenz und Farbstabilität

Häufig verwendete fluorierte Monomere:

- Hexafluorobisphenol A (6F-BPA) oder seine Derivate

- Fluorierte Diphenylether- und Biphenyleinheiten

Anwendungsbereiche:

- Isoliermaterialien für ultragroße integrierte Schaltungen (ULSI)

- Niederdielektrische Folien für die Hochgeschwindigkeitselektronik

- Gastrennmembranen und Filtersysteme

- Optische Wellenleiter und photonische Bauelemente

Aufgrund ihrer ausgewogenen mechanischen Eigenschaften, ihrer Dimensionsstabilität und ihrer ausgezeichneten elektrischen Isolierung gewinnen fluorierte Polyarylether in der Mikroelektronik, der Telekommunikation und bei sauberen Energiesystemen, bei denen Zuverlässigkeit und Signalintegrität von größter Bedeutung sind, zunehmend an Bedeutung.

Fluoriertes Poly(arylether-Nitril) (FPEN)

Poly(arylethernitril) (PEN) ist ein technischer Hochleistungskunststoff, der für seine hervorragende Hitzebeständigkeit, mechanische Festigkeit, dielektrische Stabilität und Strahlungsbeständigkeit bekannt ist. Er wird häufig in der Luft- und Raumfahrt, in der Elektronik und in biomedizinischen Anwendungen eingesetzt. Herkömmliche PEN-Materialien haben jedoch eine begrenzte Löslichkeit und Verarbeitbarkeit, die durch Fluorierung verbessert werden kann.

Fluoriertes PEN (FPEN) wird synthetisiert, indem fluorhaltige Einheiten und Phenolphthalein-Strukturen in das Polymer-Grundgerüst eingeführt werden. Durch diese Modifikation wird die Löslichkeit deutlich verbessert und eine Feinabstimmung der thermischen und dielektrischen Eigenschaften des Polymers vorgenommen.

Leistungsverbesserungen des FPEN:

- Verbesserte Löslichkeit in Lösungsmitteln wie DMAc, DMF, Chloroform und Butanon

- Höhere thermische Stabilität, mit Glasübergangstemperaturen (Tg) in der Regel über 200°C

- Reduzierte Dielektrizitätskonstante - ideal für die elektronische Isolierung

- Verbesserte Flexibilität und Filmbildungsfähigkeit

Der Zusatz von Fluor verringert die intermolekularen Kräfte und die Polarisierbarkeit, was eine leichtere Filmbildung und eine bessere Kompatibilität mit Verbundwerkstoffen oder Beschichtungen ermöglicht. Außerdem sorgt es für Hydrophobie und bessere Dimensionsstabilität unter rauen Umweltbedingungen.

Anwendungsbereiche des FPEN:

- Flexible Schaltungssubstrate und Isolierfolien

- Elektronische Mikrowellen- und RF-Komponenten

- Thermisch stabile Beschichtungen und Laminate

- Strahlungsbeständige Materialien in der Luft- und Raumfahrt und in nuklearen Systemen

Angesichts der wachsenden Nachfrage nach hochfrequenz- und hochtemperaturbeständigen Polymeren ist FPEN ein starker Kandidat für moderne flexible Elektronik, Präzisionssensoren und Energiesysteme der nächsten Generation.

Amorphes Fluorpolymer

Amorphe Fluorpolymere sind eine einzigartige Untergruppe fluorierter Materialien, die in den späten 1980er Jahren entwickelt wurden, um den Bedarf an transparenten, löslichen und optisch fortschrittlichen Fluorpolymeren zu decken. Im Gegensatz zu teilkristallinen Fluorkunststoffen wie PTFE oder FEP weisen amorphe Fluorpolymere keine geordneten kristallinen Domänen auf, was zu einer hohen Transparenz, einem isotropen mechanischen Verhalten und hervorragenden optischen Eigenschaften führt.

Das bekannteste amorphe Fluorpolymer ist das Copolymer aus Perfluor-2,2-dimethyl-1,3-dioxol (PDD) und Tetrafluorethylen (TFE), das als Teflon® AF von DuPont. Es kombiniert die thermische und chemische Beständigkeit herkömmlicher Fluorpolymere mit unübertroffener Transparenz und niedrigem Brechungsindex.

Hauptmerkmale von amorphen Fluorpolymeren:

- Hohe Lichtdurchlässigkeit im gesamten UV-IR-Spektrum

- Niedriger Brechungsindex (~1,29) - ideal für optische Anwendungen

- Ausgezeichnete dielektrische Eigenschaften und niedriger Verlustfaktor

- Löslichkeit in speziellen fluorierten Lösungsmitteln

- Hohe Gasdurchlässigkeit und flexible Verarbeitbarkeit

Gemeinsame Anwendungen:

- Optische Fasern, Linsen und lichtleitende Schichten

- Gastrennmembranen

- Analytische und diagnostische Instrumente

- Medizinische Geräte und transparente Schläuche

- Substrate und Wellenleiter für die Hochfrequenzelektronik

Dank ihrer amorphen Struktur bieten diese Fluorpolymere eine überragende Klarheit und Vielseitigkeit bei der Verarbeitung, ohne dass die chemische Inertheit darunter leidet. Ihre Leistung wird besonders in der Halbleiterfertigung, der Photonik und der Hochpräzisionselektronik geschätzt, wo Lichtdurchlässigkeit und Umweltbeständigkeit entscheidend sind.

Perfluorpolyether (PFPE)

Perfluorpolyether (PFPE) sind eine Klasse vollständig fluorierter Polymere mit niedrigem Molekulargewicht, die für ihre außergewöhnliche chemische Stabilität, ihre niedrige Oberflächenenergie und ihren breiten Temperaturbereich bekannt sind. PFPEs, die bei Raumtemperatur in der Regel als klare, farblose Flüssigkeiten vorliegen, werden häufig als Schmiermittel eingesetzt, insbesondere in der Luft- und Raumfahrt, in der Halbleiterindustrie und bei Vakuumanwendungen, wo herkömmliche Öle versagen.

Perfluorpolyether

PFPE-Moleküle bestehen nur aus Kohlenstoff (C), Fluor (F) und Sauerstoff (O), was sie chemisch inert und thermisch stabil macht. Ihre Leistung wird in Hochvakuum, oxidierenden oder korrosiven Umgebungen nicht beeinträchtigt.

Hauptmerkmale von PFPE:

- Breiter Flüssigkeitstemperaturbereich (-90°C bis +250°C)

- Extrem niedriger Dampfdruck - ideal für Hochvakuumsysteme

- Hohe thermische und oxidative Stabilität

- Hervorragende Schmierfähigkeit und Verschleißschutzleistung

- Nicht entflammbar, nicht reaktiv und mit den meisten Metallen und Elastomeren kompatibel

PFPE-Typen und Herstellungsverfahren:

- K-Typ und D-Typ PFPEs: Hergestellt durch anionische Polymerisation

- Typ D: Synthetisiert aus Tetrafluorooxetan durch ringöffnende Polymerisation und Fluorierung

- Typ K: Auf der Grundlage von Hexafluorpropylenoxid (HFPO) unter Verwendung von Fluoridionenkatalysatoren

Die Anwendungsbereiche umfassen:

- Luft- und Raumfahrt: Weltraumtaugliche Fette, Lagerschmierstoffe und kryogene Komponenten

- Halbleiter: Vakuumpumpenschmiermittel für Plasmaätzung, LPCVD und Ionenimplantation

- Industrielle Ausrüstung: Hochtemperatur-Förderketten, Papiermaschinen und Textilwalzen

- Chemische Verarbeitung: Abdichtung und Schmierung in reaktiven Gasumgebungen

PFPEs sind das Schmiermittel der Wahl in Situationen, in denen langfristige Zuverlässigkeit, extreme thermische Reichweite und chemische Inertheit entscheidend sind. Ihre unübertroffene Stabilität und Kompatibilität machen sie in fortschrittlichen Technologiebereichen unersetzlich.

Wenn Sie Hochleistungssysteme entwerfen oder fortschrittliche Materialien beschaffen wollen, ist das Verständnis von Fluorpolymeren entscheidend. Von der chemischen Beständigkeit bis zur thermischen Stabilität kann die Wahl des richtigen Polymers über Erfolg oder Misserfolg Ihrer Anwendung entscheiden. Benötigen Sie Hilfe bei der Auswahl des richtigen Fluorpolymers für Ihr Projekt? Kontaktieren Sie noch heute unsere Materialspezialisten um auf Ihre Branche zugeschnittene Expertenempfehlungen zu erhalten.