1. Warum Kautschuk in Lebensmittel- und Pharmagüte besondere Aufmerksamkeit erfordert

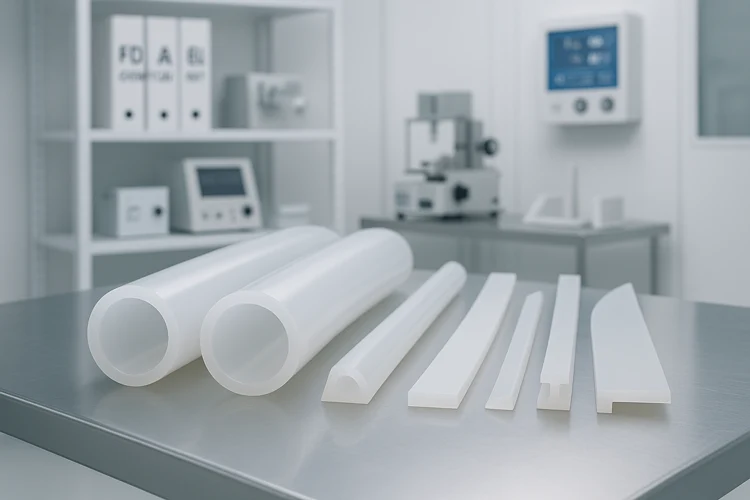

Als ich anfing, mich mit der Gummiextrusion für regulierte Branchen habe ich schnell gelernt, dass Gummi nicht gleich Gummi ist. In der Lebensmittel- und Pharmaindustrie AnwendungenSelbst mikroskopisch kleine Verunreinigungen oder Materialwanderungen können zu ernsthaften Gesundheitsrisiken, fehlgeschlagenen Audits und massiven Rückrufaktionen führen.

Denken Sie daran - Gummischläuche für Babyflaschen, Dichtungen für Wasserfiltersysteme oder Dichtungen in pharmazeutischen Abfüllmaschinen. Diese Komponenten kommen in direkten Kontakt mit Substanzen, die von Menschen konsumiert oder injiziert werden. Deshalb müssen die Materialien und Verfahren, die dahinter stehen, den strengsten Sicherheitsstandards entsprechen.

Bei der Einhaltung der Vorschriften geht es nicht nur darum, einen Test zu bestehen, sondern auch darum, die Gesundheit der Verbraucher und die Integrität der Marke zu schützen. Regulierungsbehörden wie die FDA (USA), die EFSA (EU), die NSF und die USP stellen detaillierte Anforderungen an Materialien, Migrationsgrenzwerte, Produktionsumgebungen und Rückverfolgbarkeit.

Bei KINSOE habe ich aus erster Hand erfahren, wie sich diese Normen auf alles auswirken, von der Auswahl der Rohstoffe bis zur Lagerung. Ihre Einhaltung ist nicht optional - sie ist die Grundlage für Vertrauen, Leistung und globalen Marktzugang.

Wie können Sie also sicherstellen, dass Ihre extrudierten Gummikomponenten wirklich den Normen für Lebensmittel- oder Pharmaziequalität entsprechen?

Hier ist ein schrittweiser Ansatz, der auf realen Produktionspraktiken und Branchen-Benchmarks basiert.

2. Einhaltung der Vorschriften für Rohstoffe

Der erste und wichtigste Prüfpunkt bei der Gewährleistung von lebensmittel- oder pharmagerechtem Gummi ist die Auswahl der richtigen Materialien. Wenn ich an einem Extrusionsprojekt für regulierte Industrien arbeite, überprüfe ich immer zuerst, ob alle Inhaltsstoffe - Basispolymere, Füllstoffe, Pigmente und Additive - den globalen Sicherheitsstandards entsprechen.

Zu erfüllende Materialstandards

Ich halte mich strikt an Zertifizierungen wie diese:

- FDA CFR 21 177.2600 - Für Gummiartikel, die für den wiederholten Kontakt mit Lebensmitteln in den USA bestimmt sind.

- EU 10/2011 - Für Lebensmittelkontaktmaterialien aus Kunststoff und Gummi in der Europäischen Union.

- NSF-51/NSF-61 - Für Komponenten, die in Lebensmittelgeräten und Trinkwassersystemen verwendet werden.

- USP Klasse VI - Für Gummimaterialien in medizinischen und pharmazeutischen Anwendungen.

Zu den gängigen Gummisorten, die diese Normen erfüllen können, gehören:

| Gummi Typ | Wesentliche Merkmale | Konform mit |

|---|---|---|

| Platinvernetztes Silikon | Ungiftig, geruchlos, hitzebeständig | FDA, USP VI, EU 10/2011 |

| EPDM (Lebensmittelqualität) | Gute Dampf- und Chemikalienbeständigkeit | FDA, NSF-61 |

| FKM (Fluorkautschuk) | Hervorragende chemische Beständigkeit | FDA, einige pharmaspezifische Varianten |

Die Wahl eines konformen Materials ist nicht verhandelbar - es ist die Grundlage für Ihren gesamten Prozess.

Zu vermeidende Zusatzstoffe und Verunreinigungen

Ich vergewissere mich stets, dass die Materialien frei von verbotenen Stoffen sind, wie z. B:

- Phthalate und andere Weichmacher (z. B. DEHP)

- Schwermetalle (z. B. Blei, Cadmium)

- Nitrosamine

- Aus Tieren gewonnene Inhaltsstoffe (für Pharma- oder Halal-/Kosher-Bedürfnisse)

Jeder Lieferant, mit dem ich zusammenarbeite, ist verpflichtet, diese vorzulegen:

- Konformitätserklärung (DoC)

- Materialsicherheitsdatenblätter (MSDS)

- RoHS- und REACH-Berichte

Ohne diese mache ich einfach nicht weiter.

📌 Profi-Tipp: Führen Sie ein internes Referenzblatt, in dem die zulässigen Kautschuktypen und die entsprechenden Zertifizierungen aufgeführt sind - das spart Stunden bei der Projektqualifizierung.

Kurz gesagt: Materialkonformität ist nicht nur ein Kästchen, sondern ein mehrstufiger Validierungsprozess. Sobald die Materialien genehmigt sind, besteht der nächste wichtige Schritt darin, sicherzustellen, dass der Produktionsprozess diese Reinheit beibehält. Darauf gehen wir als Nächstes ein.

3. Kontrolle des Produktionsprozesses

Selbst bei vollständig konformen Rohstoffen bleibt das Risiko einer Verunreinigung hoch, wenn der Herstellungsprozess nicht streng kontrolliert wird. Ich habe schon erlebt, dass hervorragende Mischungen aufgrund von Spuren von Rückständen, mangelhaften Reinigungsprotokollen oder Kreuzkontaminationen mit Industriekautschuken bei Abschlussprüfungen durchgefallen sind.

Wie kann ich also sicherstellen, dass der Extrusionsprozess durchgängig den Standards für Lebensmittel- oder Pharmaziequalität entspricht?

1. Reinraum- oder Hygienewerkstatt-Management

Für risikoreiche Anwendungen richte ich ein spezielle Extrusionslinien in abgelegene Gebiete gebaut nach GMP (Gute Herstellungspraxis) Leitlinien. Diese Bereiche sind ausgestattet mit:

- HEPA-gefilterte Belüftungssysteme

- Arbeitsflächen aus rostfreiem Stahl

- Systeme für kontrollierten Zugang und Personalhygiene

Auf diese Weise werden luftgetragene Partikel, mikrobielles Wachstum und Kreuzkontamination verhindert.

2. Trennung und Wartung der Ausrüstung

Ich befolge eine goldene Regel: keine gemeinsame Ausrüstung von industriellen und hygienischen Produktlinien. Selbst kleinste Gummirückstände von einer früheren Fahrt können die Sicherheit beeinträchtigen. Ich plane auch:

- Regelmäßige Reinigungs- und Sterilisationsprotokolle

- Validierungsprotokolle nach der Wartung

- Farbcodierungssysteme für Werkzeuge um Verwechslungen zu vermeiden

3. Standardisierung der Prozessparameter

Gummi in Lebensmittel-/Pharmaqualität erfordert präzise Steuerung von Temperatur, Druck und Aushärtungszeit. Bei KINSOE protokollieren wir diese Variablen digital über unser MES-System, um eine vollständige Rückverfolgbarkeit zu gewährleisten. Jede Charge enthält:

- Extrusionsgeschwindigkeit

- Vulkanisationsprofil (Temperatur und Verweilzeit)

- Leitungsdruck und Vakuumkonsistenz

Kernpunkt: Standardisierung dient nicht nur der Konsistenz, sondern ist die Grundlage für Rückverfolgbarkeit und Prüfbarkeit.

4. Hygiene bei der Nachbearbeitung

Sobald die Extrusion abgeschlossen ist, führe ich zusätzliche Reinigungs- und Aushärtungsschritte durch, um flüchtige Rückstände zu entfernen. Diese Schritte umfassen häufig:

- Spülung mit Ethanol oder gereinigtem Wasser

- Backen nach der Aushärtung (für platinvernetztes Silikon)

- Entfettung auf Reinigungsmittelbasis

- Lösungsmittel-Extraktioninsbesondere für Schläuche, die in medizinischen Geräten verwendet werden

Ich verwende auch antistatische Abdeckungen und versiegelte Beutel sofort nach der Inspektion, um eine Kontamination durch die Luft zu vermeiden.

5. Kontrolle der Kreuzkontamination

Um die Hygiene zu verbessern, habe ich Folgendes entwickelt Werkzeugtrennungsprotokolle, farbcodierte Behälterund zonenbasierte Arbeitsabläufe. Diese verhindern eine unbeabsichtigte Vermischung von Teilen, Werkzeugen oder Verpackungen auf verschiedenen Konformitätsstufen.

Bei jeder dieser Kontrollen ist das Ziel einfach: die Integrität des Materials von der Rohmasse bis zum fertig verpackten Teil zu schützen. Im nächsten Schritt werde ich Ihnen zeigen, wie ich diesen Prozess durch strenge Qualitätstests validiere.

4. Qualitätskontrolle und Prüfung

Ganz gleich, wie gut ich die Produktionsumgebung kontrolliere, ich gehe nie davon aus, dass die Vorschriften eingehalten werden, bevor dies nicht durch Tests überprüft wurde. Lebensmittel- und pharmagerechte Gummikomponenten müssen nicht nur sicher hergestellt werden - sie müssen beweisen ihre Sicherheit und Funktionalität durch dokumentierte Leistungs- und Migrationstests.

So strukturiere ich die Qualitätskontrolle, um die vollständige Einhaltung der Vorschriften zu gewährleisten:

1. Prüfung der physikalischen Eigenschaften

Um zu bestätigen, dass der Kautschuk bei mechanischer Beanspruchung intakt bleibt, führe ich an jeder Charge Tests durch, unter anderem:

- Zugfestigkeit

- Dehnung bei Bruch

- Shore A-Härte

- Druckverformungsrest (dauerhafte Verformung)

Diese Ergebnisse werden mit internen Standards und regulatorischen Anforderungen verglichen, wie ASTM D412 und ISO 37.

Jeder mechanische Test stellt sicher, dass das Produkt auch unter realen Bedingungen Bestand hat.

2. Migrationsprüfung (Kontaktsicherheit)

Dies ist der wichtigste Aspekt bei Materialien, die in direktem Kontakt mit Lebensmitteln, Wasser oder Arzneimitteln stehen. Ich führe:

- Gesamtmigrationsgrenze (OML) Tests - Bestimmung des Gesamtextrakts in Simulanzien

- Spezifischer Migrationsgrenzwert (SML) - Für Stoffe wie Weichmacher, Metalle oder Beschleuniger

- Prüfung der Simulanzienkompatibilität - Verwendung von Wasser, säurehaltigen Lösungen, Ethanol oder Flüssigkeiten auf Ölbasis, um den tatsächlichen Gebrauch widerzuspiegeln

Die Migrationstests folgen den Protokollen, die in EU 10/2011, FDA 21 CFRund NSF-Richtlinienhäufig mit Hilfe von Drittlaboratorien wie SGS oder Intertek.

3. Biokompatibilitätsprüfung

Bei Teilen für pharmazeutische und medizinische Zwecke achte ich darauf, dass der Gummi passt:

- USP Klasse VI - Tests auf systemische Toxizität, intrakutane Reaktivität und Implantationssicherheit

- ISO 10993 - Deckt Zytotoxizität, Reizung und Sensibilisierung für Medizinprodukte ab

Dies ist für alles vorgeschrieben, was mit Schleimhäuten in Berührung kommt, in den Körper gelangt oder in der Reinraumproduktion verwendet wird.

4. Sensorische und visuelle Tests

Selbst wenn das Material technisch sicher ist, besteht es die Prüfung nicht, wenn es schlecht riecht, Flüssigkeiten verfärbt oder Partikel abgibt. Deshalb teste ich auch auf:

- Geruchsneutralität

- Farbmigration in Lebensmittelsimulanzien

- Oberflächenrückstände oder Ausblühungen unter dem Mikroskop

Diese Tests sind besonders wichtig für Babyprodukte, Wasserdichtungen und sichtbare Komponenten.

Vorgeschriebene vs. empfohlene Tests

| Test Typ | Gesetzlich vorgeschrieben? | Anwendbare Normen |

|---|---|---|

| Zugfestigkeit & Härte | Ja | ASTM, ISO |

| Migrationsprüfung (OML/SML) | Ja | EU 10/2011, FDA, NSF |

| Biokompatibilität (USP/ISO) | Von Fall zu Fall | USP Klasse VI, ISO 10993 |

| Sensorische Prüfung | Empfohlen | Interne und Kundenspezifikationen |

Mit diesen mehrstufigen Tests kann ich bestätigen und dokumentieren, dass das Produkt nicht nur funktionell und dauerhaft, sondern auch biologisch und chemisch sicher. Als Nächstes zeige ich, wie ich das Ganze mit einem soliden Dokumentations- und Rückverfolgbarkeitssystem verknüpfe.

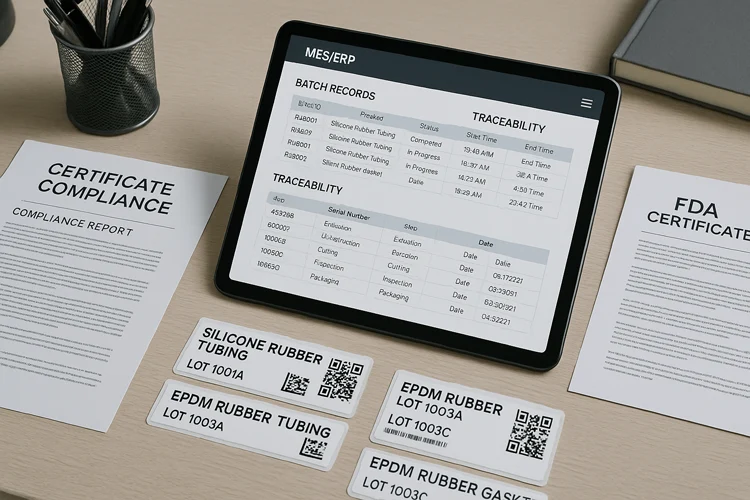

5. Dokumentation und Rückverfolgbarkeit

In regulierten Branchen ist Qualität ohne Dokumentation dasselbe wie gar keine Qualität. Im Laufe der Jahre habe ich gelernt, dass selbst die besten Produkte abgelehnt werden können, wenn sie nicht den Nachweis der Konformität erbringen. Deshalb habe ich bei KINSOE ein Rückverfolgbarkeitssystem aufgebaut, das jeden Produktionsschritt dokumentiert, vom Rohmaterial bis zur Auslieferung.

1. Chargenverwaltung

Jeder Extrusionscharge wird eine eindeutige rückverfolgbare Chargennummer verbunden mit:

- Lieferant von Rohstoffen und Formulierung

- Prozessparameter (Temperatur, Druck, Geschwindigkeit)

- Inline-Inspektionsprotokolle

- Endproduktidentifikatoren (Etikett, Lagerplatz, Paletten-ID)

So kann ich jedes Problem innerhalb von Minuten bis zu seiner Quelle zurückverfolgen.

2. System zur Dokumentation der Einhaltung der Vorschriften

Zur Unterstützung von Audits oder Kundenüberprüfungen führe ich eine geordnete Bibliothek von:

- Konformitätserklärung (DoC) für jedes Rohmaterial und jedes Endprodukt

- Zertifikate von Dritten (FDA, NSF, USP, EU)

- Interne Prüfberichte

- Aufzeichnungen über Kundeninspektionen

- SDS-, RoHS- und REACH-Dokumente

Ich habe gelernt, diese Dokumentation mit den QA-Vorlagen des Kunden abzustimmen, um das Hin und Her zu reduzieren und schnell Vertrauen aufzubauen.

Ein solides Dokumentationssystem ist Ihr Schutzschild bei Kundenaudits und behördlichen Inspektionen.

3. ERP/MES-gestützte digitale Aufzeichnungen

Anstatt mich auf Papierspuren zu verlassen, habe ich die digitale Verfolgung durch unsere ERP- und MES-Plattformen. Diese Systeme arbeiten automatisch:

- Verknüpfen Sie jeden Produktionslauf mit seinem Bediener, seiner Schicht und seiner Maschine

- Speichern Sie hochwertige Testdaten in der Cloud

- Verfolgung von Kundenaufträgen anhand von Losnummern

- Auslösen von Warnungen, wenn ein Material oder ein Prozess von der Spezifikation abweicht

Dies verbessert nicht nur die Genauigkeit, sondern gewährleistet auch die Einhaltung der globalen Rückrufanforderungen.

4. Aufbewahrungspolitik und Aufsicht

Um die FDA- und EU-Vorschriften zu erfüllen, bewahre ich alle Unterlagen auf:

- Für mindestens 5 Jahre nach Produktfreigabe

- Unter der Kontrolle eines bestimmten Manager für Qualitätsaufzeichnungen

- Mit Offsite-Backups für Geschäftskontinuität

Ohne dieses System würde die Reaktion auf eine Produktbeschwerde oder einen Rückruf chaotisch ausfallen.

Bei der Rückverfolgbarkeit geht es nicht nur um Papierkram, sondern um den Schutz Ihrer Marke und die Gewährleistung der Verbrauchersicherheit, lange nachdem das Produkt Ihr Werk verlassen hat.

Als Nächstes werde ich erläutern, wie wir die Einhaltung globaler Vorschriften und Zertifizierungsabläufe verwalten, um den sich wandelnden Marktanforderungen gerecht zu werden.

6. Einhaltung von Vorschriften und Zertifizierungsmanagement

Bei der Einhaltung von Vorschriften geht es nicht nur um die Erfüllung der heutigen Anforderungen, sondern auch um die Vorbereitung auf die Anforderungen von morgen. Im Laufe der Jahre habe ich festgestellt, dass sich die behördlichen Standards für Lebensmittel und pharmazeutische Kontaktmaterialien häufig weiterentwickeln und dass es den Verlust des Marktzugangs bedeuten kann, wenn man nicht Schritt hält.

Um immer einen Schritt voraus zu sein, habe ich einen strukturierten Ansatz für die Einhaltung von Vorschriften und das Zertifizierungsmanagement entwickelt.

1. Wichtige Vorschriften nach Regionen

Hier finden Sie eine Kurzübersicht über die wichtigsten Vorschriften für Gummi mit Lebensmittel-/Pharmakontakt, die wir befolgen:

| Region | Verordnung Name | Anwendungsbereich |

|---|---|---|

| Vereinigte Staaten | FDA CFR 21 177.2600 | Gummierzeugnisse, die mit Lebensmitteln in Berührung kommen |

| Europäische Union | EU 10/2011 | Materialien mit Lebensmittelkontakt, einschließlich Elastomere |

| China | GB 4806.11-2016 | Gummimaterialien mit Lebensmittelkontakt |

| Global | NSF-51 & NSF-61 | Lebensmittelausrüstung und Trinkwassersysteme |

| Global | USP Klasse VI / ISO 10993 | Materialien für pharmazeutische/medizinische Geräte |

Jeder Markt mag leichte Abweichungen aufweisen, aber das Leitprinzip bleibt dasselbe: überprüfen, dass das Material unter den zu erwartenden Einsatzbedingungen keine schädlichen Stoffe freisetzt.

2. Zertifizierungsprozess

Ich gliedere den Ablauf der Zertifizierung in drei praktische Schritte:

- Interne Vorevaluierung:

- Überprüfung von Rezepturen und Prozessaufzeichnungen

- Interne Migration und physische Tests durchführen

- Prüfung durch Dritte:

- Wählen Sie Labore wie SGS, Intertek, oder TÜV SÜD

- Durchführung vollständiger Migrations- und Biokompatibilitätspanels

- Kundennahe Dokumentation:

- Zusammenstellung von Zertifikaten, Berichten, DoC und Testzusammenfassungen in einem Standardformat

- Vorbereitung auf Audits vor Ort im Werk, falls vom Kunden gewünscht

Die Zertifizierung ist keine einmalige Aktion, sondern eine kontinuierliche Bereitschaftshaltung.

3. Laufende Überwachung der Regulierung

Um die langfristige Einhaltung der Vorschriften zu gewährleisten, verfolge ich aktiv die Aktualisierungen von Regulierungsbehörden wie:

- U.S. FDA - www.fda.gov

- Europäische Behörde für Lebensmittelsicherheit (EFSA) - www.efsa.europa.eu

- NSF International - www.nsf.org

Wir abonnieren Newsletter, nehmen an Seminaren zur Einhaltung der Vorschriften teil und aktualisieren regelmäßig unsere internen Spezifikationen, um sie an neue Migrationsgrenzwerte oder Listen verbotener Stoffe anzupassen.

4. Unterstützende Ressourcen

Ich unterhalte eine Bibliothek von:

- Zusammenfassungen von Vorschriften nach Ländern/Regionen

- Materialführer Zuordnung von Kautschukarten zu zulässigen Verwendungen

- Vorlagen für Prüfprotokolle für die Entwicklung neuer Produkte

Auf diese Weise mache ich es unseren internen Teams - und unseren Kunden - leicht, die Vorschriften einzuhalten, ohne dass sie Experten für Rechtsvorschriften sein müssen.

Eine proaktive Strategie zur Einhaltung von Vorschriften schützt Ihren weltweiten Umsatz und stärkt Ihre Glaubwürdigkeit bei qualitätsorientierten Kunden.

Als Nächstes werde ich Ihnen erläutern, wie wir Lagerung und Verpackung handhaben, um die Sauberkeit zu bewahren und die Unversehrtheit der Lebensmittel bis zur Auslieferung zu gewährleisten.

7. Lagerung und Verpackungsmanagement

Selbst das beste Gummiteil kann seine Lebensmittel- oder Pharmaziekonformität verlieren, wenn es bei der Lagerung oder Verpackung falsch behandelt wird. Deshalb behandle ich die Nachproduktionsphase mit der gleichen Strenge wie die Herstellung - denn Sauberkeit und Rückverfolgbarkeit hören nicht an der Werkstür auf.

1. Verpackungsmaterialien und Design

Alle von mir versendeten Lebensmittel oder Pharmaprodukte sind doppellagig verpackt:

- Innere Verpackung: Hergestellt aus lebensmittelechten Polyethylen (PE)-Beuteln, sofort nach der abschließenden Qualitätskontrolle versiegelt

- Äußere Verpackung: Wellkartons mit Chargennummer, Produktname und Konformitätssymbolen beschriftet

Wann immer möglich, fordern wir die DoC für Verpackungsmaterialien selbst, um sicherzustellen, dass sie die Normen für den Kontakt mit Lebensmitteln erfüllen, wie EU 1935/2004 oder FDA 21 CFR 177.1520.

Die Verpackung sollte ebenso konform und rückverfolgbar sein wie das darin enthaltene Produkt.

2. Speicherumgebung

Nach dem Verpacken müssen die Gummiprodukte unter kontrollierten Bedingungen gelagert werden, um die Sauberkeit und die Materialeigenschaften zu erhalten. Ich wende die folgenden Regeln an:

- Belüftung: Die Lagerhallen sind mit HEPA-Filtern und Luftstromüberwachung ausgestattet

- Kontrolle der Luftfeuchtigkeit: Die Luftfeuchtigkeit wird unter 60% gehalten, um Schimmel oder Zersetzung zu verhindern.

- Lichtabschirmung: UV-empfindliche Produkte werden in schattigen oder undurchsichtigen Behältern gelagert

- Temperatur: Zwischen 10°C und 30°C gelagert, um vorzeitige Alterung oder Verformung zu vermeiden

Die Produkte werden immer nach dem FIFO (First In, First Out) Methode, um sicherzustellen, dass keine veralteten Chargen im Umlauf bleiben.

3. Kennzeichnung und Identifizierung

Jedes Produkt ist mit einem Etikett versehen:

- Produktname und interner Artikelcode

- Chargen-/Losnummer

- Herstellung und Verfallsdatum

- Kennzeichnung der Konformität (z. B. FDA-konform, USP VI usw.)

Diese Etiketten helfen den Kunden, die Konformität des Teils auf einen Blick zu erkennen, und erleichtern Audits, Rückrufe oder die Wiedereinlagerung.

Auf stark regulierten Märkten können unklare oder fehlende Kennzeichnungen eine automatische Ablehnung oder ein Versagen der Prüfung auslösen.

4. Prävention von Kreuzkontaminationen in der Logistik

Bei der Versandvorbereitung achte ich darauf, dass:

- Lebensmittel-/Pharmateile werden aufbewahrt getrennt von Produkten für den industriellen Einsatz

- Außerhalb des kontrollierten Bereichs erfolgt kein Umpacken und keine Exposition

- Paletten werden vor dem Verladen eingeschweißt und desinfiziert

Wenn ein Produkt für die Integration in einen Reinraum vorgesehen ist (z. B. in einer pharmazeutischen Einrichtung), bieten wir sogar Doppelpackung und gamma-sterilisierte Verpackung auf Anfrage.

Indem ich diese Praktiken durchsetze, stelle ich sicher, dass die Gummiprodukte ihre zertifizierte Sauberkeit und Konformität von der Extrusion bis zur Installation beim Endverbraucher beibehalten. Als Nächstes werde ich Ihnen erläutern, wie kontinuierliche Verbesserungen und Feedbackschleifen uns helfen, jede Phase dieses Prozesses weiterzuentwickeln und zu optimieren.

8. Kontinuierliche Verbesserung und Kunden-Feedback-Mechanismus

Die Einhaltung von Vorschriften ist kein Ziel, sondern eine ständige Reise. Im Laufe der Jahre habe ich gelernt, dass die einzige Möglichkeit, den strengeren Vorschriften und den steigenden Kundenerwartungen einen Schritt voraus zu sein, darin besteht, kontinuierliche Verbesserungen auf allen Ebenen des Unternehmens zu verankern.

Hier erfahren Sie, wie ich die Produktion von lebensmittel- und pharmagerechtem Gummi bei KINSOE aufrechterhalte und verbessere:

1. Verfolgung von Kundenbeschwerden und Feedback

Jedes Kundenanliegen - und sei es noch so klein - wird in unserem Qualitätsmanagement-System (QMS). Jeder Koffer enthält:

- Beschreibung des Problems

- Produktlosnummer und Anwendungskontext

- Analyse der Grundursache (RCA)

- Korrektur- und Präventivmaßnahmen (CAPA)

Wir bemühen uns, innerhalb von 24 Stunden zu antworten und innerhalb von 5 Arbeitstagen eine Lösung zu finden. Das schafft nicht nur Vertrauen, sondern hilft auch dabei, Schwachstellen in unserem Prozess zu erkennen, die wir vielleicht übersehen haben.

2. Internes Audit-System

Um sicherzustellen, dass wir nicht nur Brände löschen, plane ich vierteljährliche interne Audits gegenüber:

- GMP-Sauberkeit in der Werkstatt

- Dokumentation zur Einhaltung der Vorschriften

- Verfahren für Mitarbeiter und Sicherheitsvorkehrungen gegen Kreuzkontamination

- Wartungs- und Kalibrierungsprotokolle

Jede Prüfung umfasst eine Fehlermeldungsprotokoll und eine Folgeüberprüfung um sicherzustellen, dass Abhilfemaßnahmen nicht nur durchgeführt, sondern auch abgeschlossen werden.

Ohne interne Audits können sich kleine Prozessabweichungen zu großen Compliance-Risiken auswachsen.

3. Schulungsprogramm für Mitarbeiter

Die Mitarbeiter in den Betrieben stehen bei der Einhaltung der Vorschriften an vorderster Front. Deshalb habe ich ein strukturiertes Schulungssystem aufgebaut, das Folgendes umfasst:

- Aktualisierungen von Vorschriften (FDA, EU, GB, NSF usw.)

- GMP-Grundlagen und Hygienepraxis

- Qualitätskontrollverfahren und Prüfprotokolle

- Rückruf- und Eskalationsmechanismen für Notfälle

Neu eingestellte Mitarbeiter durchlaufen innerhalb einer Woche eine Einführungsschulung, und alle Mitarbeiter werden jährlich rezertifiziert.

4. Requalifizierung und Bewertung von Lieferanten

Die Lieferanten und Rohstofflieferanten werden jährlich oder bei jeder neuen Vorschrift erneut geprüft. Wir bewerten:

- DoC und Zertifizierungs-Updates

- Änderungen von Rezepturen oder Produktionsstandorten

- Reaktionsfähigkeit auf Berichte über Nichtkonformität

- Konsistenz in der Lieferung und Kommunikation

Ich glaube, dass Ihre Lieferkette ist eine Erweiterung Ihres Compliance-Systems. Wenn ein Glied bricht, ist die gesamte Kette gefährdet.

5. Datengestützte Verbesserungsschleife

Alle Qualitätskennzahlen - Beschwerden, Audit-Ergebnisse, Produktionsabweichungen - werden in monatlichen Qualitätssitzungen überprüft. Auf der Grundlage von Trends setzen wir Maßnahmen um:

- Aktualisierungen des Prozesses

- Designprüfungen

- Verbesserungen beim Testen

- Änderungen der Werkzeuge

Auf diese Weise stellen wir sicher, dass die Verbesserungen auf Fakten und nicht auf Annahmen beruhen.

Als Nächstes werde ich all diese Punkte mit einer praktischen Zusammenfassung und den wichtigsten Erkenntnissen zusammenfassen, die Ihnen helfen sollen, Ihr eigenes Gummisystem in Lebensmittel-/Pharmaqualität zu entwickeln oder zu bewerten.

9. Schlussfolgerung: Aufbau eines vollständig konformen Gummiextrusionsprozesses

Wenn ich darüber nachdenke, was es braucht, um extrudierte Gummiteile in Lebensmittel- oder Pharmaziequalität herzustellen, fällt mir eines auf: Compliance ist das Ergebnis von Beständigkeit, nicht von Glück.

Um die FDA-, EU-, NSF- und USP-Normen wirklich zu erfüllen, habe ich Systeme entwickelt, die sicherstellen, dass jede Stufe des Prozesses - vom Rohmaterial bis zur Auslieferung - kontrolliert, rückverfolgbar und überprüfbar ist.

Hier sind die wichtigsten Kontrollpunkte, die ich nie auslasse:

- Einhaltung der Vorschriften für Rohstoffe: Wählen Sie immer zertifizierte Gummimischungen und Zusatzstoffe. Prüfen Sie jeden Inhaltsstoff anhand von Dokumenten wie DoC und MSDS.

- Saubere Produktionsumgebungen: Einhaltung der räumlichen Trennung, der Werkzeugkontrolle und der GMP-Hygiene zur Vermeidung von Kontaminationen.

- Validierte Prozesse: Standardisieren Sie Ihre Extrusionsparameter, Reinigungsroutinen für die Geräte und Nachhärtungsprotokolle.

- Strenge Tests: Führen Sie mechanische, Migrations- und Biokompatibilitätstests durch, die auf die gesetzlichen Anforderungen Ihres Marktes zugeschnitten sind.

- Vollständige Rückverfolgbarkeit: Nutzen Sie ERP/MES-Tools, um jedes Produkt mit seinem Ursprung und seiner Prozesshistorie zu verknüpfen.

- Aktuelle Zertifizierung: Bleiben Sie auf dem Laufenden, indem Sie die Änderungen der Rechtsvorschriften ständig überwachen und die aktuellen Zertifikate aufrechterhalten.

- Kontrollierte Verpackung und Lagerung: Stellen Sie sicher, dass das Produkt auch nach der Produktion sicher, sauber und vorschriftsmäßig bleibt.

- Kontinuierliche Verbesserung: Nutzen Sie Daten, Audits und Kundenfeedback, um Ihr System mit der Zeit intelligenter, leistungsfähiger und konformer zu machen.

Prävention ist billiger als Rückruf. Und in regulierten Märkten bedeutet Prävention ein Verfahren.

Unter KINSOEDiese Philosophie hat es mir ermöglicht, zuverlässige, konforme Gummikomponenten an Kunden in den Bereichen Lebensmittelverarbeitung, medizinische Geräte und Verbrauchergesundheit auf der ganzen Welt zu liefern. Egal, ob Sie Einkäufer, Ingenieur oder Qualitätsmanager sind, ich hoffe, dass dieser Artikel Ihnen einen klaren Fahrplan für die Bewertung und Verbesserung Ihrer Konformitätsstrategie gegeben hat.

Denn wenn es um Materialien geht, die mit Lebensmitteln und Arzneimitteln in Berührung kommen, gibt es keine Abkürzungen, sondern nur Systeme.