1. Einleitung

Bei oszillierenden Dichtungssystemen wird die Leistung einer Elastomerdichtung durch mehr als nur ihre Materialeigenschaften bestimmt. Die Wahl des richtigen Elastomers ist entscheidend, die Geometrie der Rille und die Qualität der Dichtfläche spielen eine ebenso entscheidende Rolle bei der Gewährleistung einer zuverlässigen Dichtungsleistung und langen Lebensdauer.

Eine gut gestaltete Nut sorgt für die richtige Unterstützung und Kompression der Dichtung und gewährleistet eine stabile Dichtungslinie bei unterschiedlichen Drücken und Temperaturen. Gleichzeitig sorgen Oberflächengüte und Toleranzkontrolle für minimale Reibung, geringeren Verschleiß und gleichmäßige Schmierung - alles wichtige Faktoren bei dynamischen Dichtungsanwendungen wie Hydraulikzylindern, pneumatischen Stellantrieben und Prozessanlagen.

Schlecht gestaltete Rillen oder raue Oberflächen führen oft zu vorzeitiges Versagen der Dichtung, Dazu gehören Extrusion, Spiralversagen, Risse oder Leckagen. Diese Probleme beeinträchtigen nicht nur die Systemleistung, sondern können auch zu kostspieligen Ausfallzeiten führen. Daher ist das Verständnis und die Anwendung Grundsätze der Rillen- und Oberflächengestaltung ist von grundlegender Bedeutung, um ein robustes und effizientes Dichtungssystem zu erreichen.

In den folgenden Abschnitten werden die Grundprinzipien der Rillengeometrie, der Oberflächenbeschaffenheit, der Schmierung, der Installationsüberlegungen, der häufigen Fehler und der praktischen Konstruktionsempfehlungen erläutert.

2. Grundlagen der Rillengeometrie

Die Nut ist die Grundlage eines jeden hin- und hergehenden Dichtungssystems. Ihre Konstruktion wirkt sich direkt darauf aus, wie die Dichtung während des Betriebs komprimiert, gestützt und stabilisiert wird. Eine gut proportionierte Nut verhindert eine Verschiebung der Dichtung, Extrusion und ungleichmäßige Abnutzung - alles Faktoren, die die Lebensdauer verkürzen oder Leckagen verursachen können.

2.1 Rillentiefe

Die Nuttiefe bestimmt die Quetschverhältnis zwischen der Dichtung und der Gegenlauffläche. Wenn die Nut zu flach ist, kann die Dichtung zu stark komprimiert werden, was zu erhöhter Reibung, Wärmeentwicklung und Verschleiß führt. Wenn die Nut zu tief ist, hat die Dichtung möglicherweise keinen ausreichenden Kontakt, was zu Leckagen führt.

- Typisches Squeeze-Verhältnis: 10-20% für die meisten Elastomerdichtungen in hin- und hergehenden Anwendungen.

- Berücksichtigen Sie bei der Festlegung der Tiefe immer die Wärmeausdehnung und Druckverformung.

2.2 Rillenbreite

Die Nut muss genügend seitlichen Raum bieten, damit sich die Dichtung unter Druck ausdehnen kann, ohne instabil zu werden. Eine zu schmale Breite kann zu einer Extrusion der Dichtung oder zu einer Kantenbelastung führen; ist sie zu breit, kann die Dichtung rollen oder sich verdrehen.

- Leitfaden: Die Nutbreite sollte in der Regel das 1,1-1,3fache des Dichtungsquerschnitts betragen.

2.3 Unterer Radius und Eckengestaltung

Scharfe Ecken am Boden einer Rille erzeugen Spannungskonzentrationen, die die Dichtung während der Installation oder des Betriebs zerschneiden oder zerreißen können. A kleiner Verrundungsradius am Rillenboden trägt zu einer gleichmäßigeren Verteilung der Belastung bei.

- Empfehlung: Bringen Sie einen Rundungsradius von typischerweise 0,2-0,5 mm an, je nach Größe der Dichtung.

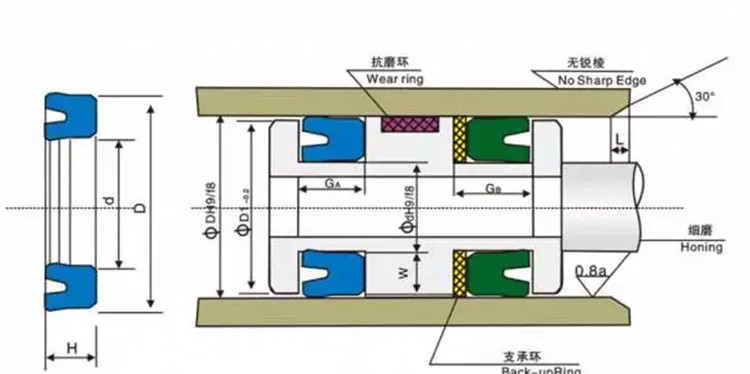

2.4 Spielraum und Extrusionsspalt

Bei Hochdruckanwendungen muss der Spalt zwischen der Rille und der Gegenfläche sorgfältig kontrolliert werden, um Extrusion verhindern des Elastomers in den Zwischenraum. Für zusätzliche Unterstützung können Stützringe hinzugefügt werden.

- Grenzwert für den Extrusionsspalt: Normalerweise weniger als 0,2 mm für Drücke über 10 MPa.

2.5 Überlegungen zu Druck und Schlaganfall

Betriebsdruck und Hublänge wirken sich erheblich auf die Gestaltung der Rillen aus. Höhere Drücke erfordern ein engeres Spiel und möglicherweise Stützelemente, während längere Hübe eine größere Stabilität erfordern, um ein Verdrehen oder Rollen der Dichtung zu vermeiden.

3. Anforderungen an Oberflächengüte und Toleranzen

Die Oberflächengüte der Stange und der Bohrung ist ein entscheidender Faktor für die Leistung von Elastomer-Hubkolbendichtungen. Selbst wenn die Nutgeometrie perfekt ist, kann eine schlecht bearbeitete Oberfläche zu folgenden Problemen führen Schneller Verschleiß, Schmierstoffausfall oder Leckage. Im Gegensatz dazu ermöglicht eine gut kontrollierte Oberfläche ein sanftes Gleiten der Dichtung mit minimaler Reibung und gleichmäßigem Dichtungsdruck.

3.1 Die Bedeutung der Oberflächenqualität

Wenn sich die Dichtlippe entlang der Gegenlauffläche bewegt, stützt sie sich auf eine dünner Schmierfilm um Reibung und Verschleiß zu minimieren.

- Wenn die Oberfläche zu rau ist, können die Spitzen die Dichtung einschneiden oder abschleifen, was zu Leckagen und vorzeitigem Versagen führt.

- Wenn die Oberfläche zu glatt ist, gibt es möglicherweise nicht genügend Mikrotäler, um das Schmiermittel zu halten, was das Risiko von Trockenreibung und Wärmestau erhöht.

3.2 Empfohlene Oberflächenrauhigkeit

Für die meisten dynamischen Dichtungsanwendungen, Ra-Werte zwischen 0,2 und 0,4 μm gelten als optimal. Dies sorgt für das richtige Gleichgewicht zwischen Dichtungswirkung und Schmiermittelrückhaltung.

Typische Empfehlungen:

- Kolbenstangen und Plunger: Ra 0,2-0,4 μm

- Zylinderbohrungen: Ra 0,3-0,6 μm

Bei einigen kritischen Anwendungen (z. B. in der Hochgeschwindigkeitshydraulik) können auch Rz und andere Profilparameter festgelegt werden, um die Gleichmäßigkeit zu gewährleisten.

3.3 Konzentrizität, Rundheit und Geradheit

Die Oberflächenbehandlung ist nur dann wirksam, wenn die Oberfläche selbst maßhaltig ist. Ausrichtungsfehler oder unebene Oberflächen erzeugen lokalisierte Druckpunkte die zu einem beschleunigten Verschleiß der Dichtungen führen.

- Die Rundlaufgenauigkeit sollte in der Regel innerhalb von 0,05 mm gehalten werden.

- Die Rundheit und Geradheit sollte beibehalten werden, um eine exzentrische Belastung der Dichtung zu vermeiden.

- Jede Form von Verjüngung oder Ovalität sollte minimiert werden.

3.4 Oberflächenbehandlung und Beschichtung

Bei einigen Anwendungen können Oberflächenbehandlungen die Leistung verbessern:

- Hartverchromung oder nitrieren verbessert die Verschleißfestigkeit.

- Spezielle reibungsarme Beschichtungen verringern die Anlaufreibung und den Stick-Slip-Effekt.

- Eine angemessene Oberflächenhärte schützt auch vor Riefenbildung und Fressen.

3.5 Der Zusammenhang zwischen Oberfläche und Lebensdauer der Dichtung

Eine glatte, gut bearbeitete Oberfläche gewährleistet eine stabile Schmierung, geringe Reibung und eine gleichmäßige Belastung der Dichtung, was zu längere Nutzungsdauer und eine bessere Vorhersagbarkeit der Leistung. Bei Hochleistungs-Dichtungssystemen ist die Oberflächenbeschaffenheit ebenso entscheidend wie die Materialauswahl oder die Rillengeometrie.

4. Überlegungen zu Reibung und Schmierung

Die Schmierung ist das Lebensader eines jeden dynamischen Dichtungssystems. Bei Elastomer-Hubkolbendichtungen hängt die Reibungskontrolle in hohem Maße davon ab, wie gut die Nut und die Gegenlaufflächen ausgelegt sind, um sowohl beim Anfahren als auch im Dauerbetrieb einen angemessenen Schmierfilm aufrechtzuerhalten. Schlechte Schmierung führt zu Stick-Slip, Wärmestau, beschleunigter Verschleiß, und schließlich zum Versagen der Dichtung.

4.1 Die Rolle des Schmierfilms

Wenn sich der Kolben oder die Stange bewegt, wird ein Mikrofilm des Schmiermittels sollte zwischen der Dichtung und der Oberfläche verbleiben.

- Dieser Film minimiert den direkten Kontakt und verringert den Verschleiß.

- Außerdem hilft es, die Reibung beim Anfahren zu verringern, die oft die schädlichste Phase des Bewegungszyklus ist.

- Ein stabiler Film ermöglicht eine reibungslosere Bewegung und weniger Energieverlust.

Ist die Rille jedoch zu eng oder die Oberfläche zu glatt, kann der Schmierstoff vollständig abgewischt werden, was zu Trockenlauf führt.

4.2 Rillendesign und Schmierung

Die richtige Geometrie der Rillen begünstigt kontrollierter Schmierstofffluss:

- Leichte Fasen oder Entlastungsrillen können verwendet werden, um den Schmierstoff gleichmäßiger zu verteilen.

- Axialrillen oder Mikrokerben werden manchmal in Systemen mit niedriger Drehzahl eingesetzt, um die Ölrückhaltung zu unterstützen.

- Vermeiden Sie übermäßiges Zusammendrücken, das die Migration des Schmiermittels blockiert.

4.3 Minimierung von Stick-Slip und Reibungsspitzen

Ruckgleiten (Stick-Slip) ist ein häufiges Problem bei Hubkolbenanwendungen, insbesondere bei niedrigen Geschwindigkeiten oder niedrigen Drücken. Es tritt auf, wenn die Haftreibung übersteigt die Gleitreibung, und verursacht ruckartige, ungleichmäßige Bewegungen.

Zur Reduzierung von Stick-Slip:

- Verwenden Sie eine Oberflächengüte mit angemessener Rauheit (Ra 0,2-0,4 μm).

- Wählen Sie Elastomere mit guten Leichtlaufeigenschaften oder Beschichtungen verwenden.

- Achten Sie beim Einbau auf eine ausreichende Erstschmierung.

4.4 Druckentlastung und Flüssigkeitskontrolle

Bei doppeltwirkenden Dichtungssystemen oder langhubigen Konstruktionen, Druckaufbau zwischen den Dichtungen kann zu Instabilität oder Blow-by führen.

- Entlüftungsnuten oder Druckentlastungslöcher können hinzugefügt werden, um den eingeschlossenen Druck auszugleichen.

- Die kontrollierte Entlüftung verhindert auch, dass sich die Dichtung aufbläht oder verdreht.

4.5 Auswahl des Schmiermittels

Der verwendete Schmierstoff muss kompatibel mit dem Elastomer und die Anwendungsbedingungen:

- Mineralöle sind für Hydrauliksysteme üblich.

- Für chemisch aggressive oder Hochtemperaturumgebungen werden bevorzugt Silikon- oder fluorierte Schmiermittel verwendet.

- Schmierfett kann für niedrige Geschwindigkeiten oder intermittierende Arbeitszyklen verwendet werden.

4.6 Ausgleich von Dichtung und Schmierung

Eine der größten Herausforderungen beim Design ist die Aufrechterhaltung einer dichte Abdichtung, ohne den Schmierstoff vollständig abzuwischen. Dieses Gleichgewicht wird erreicht durch:

- Korrekte Abmessungen der Rillen.

- Kontrollierte Oberflächengüte.

- Richtige Kompatibilität von Material und Schmiermittel.

Eine gut geschmierte Schnittstelle sorgt für geringere Reibung, weniger Verschleiß und eine stabilere Dichtungsleistung über die gesamte Lebensdauer.

5. Faktoren für Installation und Montage

Selbst eine perfekt ausgeführte Rille und Oberflächenbehandlung kann in der Praxis versagen, wenn Installation und Montage sind nicht sorgfältig durchdacht. Hubkolbendichtungen sind empfindlich gegenüber Kantenbedingungen, Montagekräften und Toleranzabweichungen. Ein kleiner Fehler beim Einbau kann dazu führen, dass Kerben, Rollen oder ungleichmäßige Kompression, die die Dichtungsleistung vom ersten Tag an beeinträchtigen.

5.1 Fasen- und Einlaufwinkelgestaltung

Eine gut gestaltete Fase sorgt dafür, dass die Dichtung reibungslos eingebaut werden kann, ohne an scharfen Kanten hängen zu bleiben.

- Fasenwinkel: In der Regel werden für die meisten Elastomerdichtungen 15°-30° empfohlen.

- Der Anschnitt sollte frei von Graten, scharfen Ecken oder Bearbeitungsspuren sein.

- Großzügige Fasenlängen sind besonders wichtig für Dichtungen mit größerem Durchmesser oder für Dichtungen mit empfindlichen Lippen.

5.2 Vermeiden von Dichtungsschäden bei der Installation

Dichtungen können durch unsachgemäße Werkzeuge, übermäßiges Dehnen oder gewaltsames Einsetzen der Komponente beschädigt werden.

- Verwenden Sie Montagewerkzeuge mit abgerundeten Kanten und nicht-metallischen Materialien, um ein Schneiden der Dichtung zu vermeiden.

- Für enge Toleranzen, Dichtung und Rille schmieren vor der Installation.

- Ein leichtes Erwärmen der Dichtung (innerhalb der Materialgrenzen) kann helfen, die Dichtung ohne Überdehnung einzupassen.

5.3 Toleranzstapel und Wärmeausdehnung

Beim Entwurf von Rillenabmessungen ist es wichtig, Folgendes zu berücksichtigen Fertigungstoleranzen der Rille und der Gegenstücke.

- Schon kleine Abweichungen können zu einer Über- oder Unterkompression führen.

- In Umgebungen mit hohen Temperaturen können sich die Bauteile unterschiedlich schnell ausdehnen, wodurch sich das Quetschverhältnis und das Spiel verändern.

- Die Ausdehnungskoeffizienten der Materialien sollten bei der endgültigen Konstruktion berücksichtigt werden.

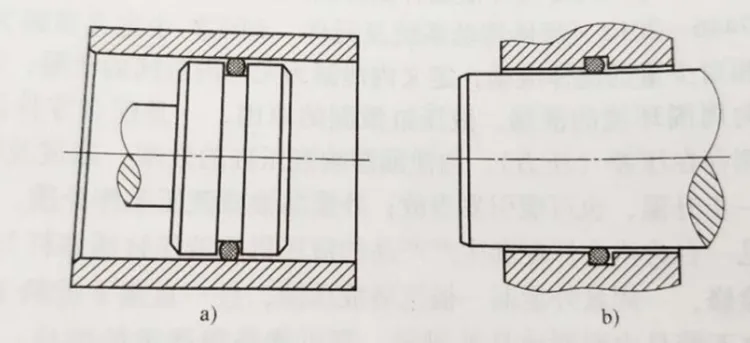

5.4 Einfachwirkende vs. doppeltwirkende Nutenausführungen

- Einfachwirkende Dichtungen nur von einer Seite Druck ausgesetzt, so dass die Symmetrie der Rillen weniger kritisch ist.

- Doppeltwirkende Dichtungen müssen Druck in beide Richtungen aushalten und erfordern ausgeglichene Rillen und genaue Zentrierung um eine Verdrehung oder Extrusion zu verhindern.

- Bei doppeltwirkenden Systemen wird häufig eine Druckentlastung hinzugefügt, um die Leistung zu stabilisieren.

5.5 Sauberkeit und Oberflächenvorbereitung

Stellen Sie vor dem Einbau sicher, dass die Rille und die Gegenflächen sauber, glatt und frei von Verunreinigungen. Schmutz oder scharfe Bearbeitungsrückstände können die Dichtung beschädigen oder Leckstellen verursachen.

- Verwenden Sie fusselfreie Tücher und zugelassene Reinigungsmittel.

- Führen Sie eine Sichtprüfung und eine Fingerprobe durch, um versteckte Grate aufzuspüren.

5.6 Überprüfung der Montage

Nach dem Einbau kann eine schnelle Maß- und Funktionskontrolle helfen, Ausfälle zu vermeiden:

- Überprüfen Sie die korrekte Positionierung und den Sitz der Dichtung.

- Vergewissern Sie sich, dass keine Verdrehung, Faltung oder ungleichmäßige Kompression vorliegt.

- Führen Sie vor dem vollen Betrieb des Systems Niederdrucktests durch, um die Unversehrtheit der Dichtungen zu überprüfen.

Die ordnungsgemäße Installation ist nicht nur ein letzter Schritt - sie ist ein entscheidende Entwurfsüberlegung die von Anfang an geplant werden sollten. Durchdachtes Anfasen, Toleranzkontrolle und saubere Montagebedingungen reduzieren frühe Ausfälle erheblich und erhöhen die Lebensdauer der Dichtung.

6. Häufige Fehler bei der Rillengestaltung

Selbst erfahrene Ingenieure können subtile, aber kritische Details bei der Gestaltung von Nuten und Oberflächen übersehen. Diese Fehler führen oft zu Dichtungsleckage, vorzeitiger Verschleiß oder kompletter Ausfall-manchmal innerhalb der ersten paar Betriebszyklen. Das Erkennen und Vermeiden dieser Fallstricke ist eine wesentliche Voraussetzung für den Bau zuverlässiger Dichtungssysteme mit Hubkolben.

6.1 Über- oder Unterkomprimierung

Einer der häufigsten Fehler ist die Angabe von falsche Nuttiefe, was sich direkt auf das Quetschverhältnis der Dichtung auswirkt.

- Überkomprimierung verursacht übermäßige Reibung, Wärmestau und schnellen Verschleiß der Dichtlippe.

- Unterkompression führt zu unzureichendem Anpressdruck und damit zu Leckagen.

- Diese Probleme entstehen oft dadurch, dass Wärmeausdehnung, Toleranzschwankungen oder Materialverformung nicht berücksichtigt werden.

Tipp: Berechnen Sie das Quetschungsverhältnis immer sorgfältig (typischerweise 10-20% für Elastomerdichtungen) und überprüfen Sie es anhand realer Montagebedingungen.

6.2 Scharfe Kanten und Grate

Bearbeitete Rillen haben manchmal scharfe Kanten oder Grate, insbesondere an den Ecken. Diese können:

- Schneiden Sie die Dichtung während des Einbaus auf.

- Schaffen Sie lokalisierte Stresspunkte.

- Beschleunigung der Rissbildung oder des Zerreißens während des Betriebs.

Lösung: Bringen Sie immer einen glatten Verrundungsradius (0,2-0,5 mm) am Nutgrund an und entgraten Sie alle Kanten.

6.3 Schlechte Oberflächenbeschaffenheit

Die Vernachlässigung der Oberflächenrauhigkeit hat direkte Folgen:

- Zu rau → Abrieb der Dichtung und vorzeitiger Verschleiß.

- Zu glatt → Schmierstoffmangel und Stick-Slip.

- Schlechte Rundheit oder Konzentrizität → ungleichmäßige Belastung der Dichtung und Leckage.

Lösung: Geben Sie an. Ra 0,2-0,4 μm für Stangen und Ra 0,3-0,6 μm für Bohrungen, mit strenger Kontrolle der Rundheit und Geradheit.

6.4 Extrusionslücken ignorieren

Bei höheren Betriebsdrücken können Elastomerdichtungen in Spalten zwischen Bauteilen gedrückt werden, was zu Extrusionsversagen. Dies geschieht häufig, wenn der Konstrukteur die Druckverformung nicht berücksichtigt oder es versäumt, Sicherungselemente einzubeziehen.

- Symptom: Einreißen der Lippe, Anknabbern des Siegels oder Fragmente in der Flüssigkeit.

- Vorbeugende Maßnahme: Begrenzen Sie die Extrusionsspalte (< 0,2 mm für Hochdruck) und verwenden Sie bei Bedarf Stützringe.

6.5 Unzureichendes Schmierungsmanagement

Viele Rillendesigns scheitern, weil Schmierung wurde nicht berücksichtigt früh im Entwurf.

- Bei zu engen Rillen wird das Schmiermittel weggewischt.

- Fehlende Entlastungswege führen zu Druckstau oder ungleichmäßigem Ölfilm.

- Trockenlauf beschleunigt Verschleiß und Ausfall.

Lösung: Integrieren Sie Entlastungsfasen, wählen Sie eine geeignete Oberflächenbeschaffenheit und stellen Sie die Kompatibilität des Schmiermittels mit dem Elastomer sicher.

6.6 Übersehene Montagebedingungen

Selbst wenn das Rillendesign theoretisch korrekt ist, Nichtberücksichtigung von Installationsfaktoren kann die ganze Arbeit rückgängig machen.

- Keine Fasen führen zu Beschädigungen bei der Montage.

- Bei mangelnder Sauberkeit gelangen Verunreinigungen unter die Dichtung.

- Ungeprüfte Toleranzen führen zu unvorhersehbaren Quetschungen.

Lösung: Behandeln Sie die Montage als Teil des Entwurfsprozesses und nicht als nachträglichen Einfall.

7. Praktische Gestaltungsbeispiele und Empfehlungen

Die Gestaltung von Nuten und Oberflächen für Elastomer-Hubkolbendichtungen erfordert mehr als theoretische Berechnungen - sie erfordert praktische, praxiserprobte Richtlinien. In diesem Abschnitt gehen wir auf einige typische Entwurfsparameter, Oberflächenempfehlungenund Tipps zur Fehlerbehebung die Ingenieure und Einkäufer direkt auf ihre Projekte anwenden können.

7.1 Typische Rillenabmessungen für gängige Dichtungen

Obwohl die genauen Abmessungen je nach Dichtungstyp, Werkstoff und Betriebsdruck variieren, gelten einige allgemeine Richtlinien für die meisten Hubkolbenanwendungen:

| Querschnitt der Dichtung (mm) | Rillenbreite (mm) | Rillentiefe (mm) | Radius der Hohlkehle (mm) | Extrusionsspalt (mm) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- Die Nutbreite sollte ausreichend Platz für die Dichtung bieten, damit sie sich ausdehnen kann, ohne sich zu verformen oder zu verdrehen.

- Die Tiefe sollte das richtige Quetschungsverhältnis schaffen, um ein Gleichgewicht zwischen Dichtung und Reibung herzustellen.

- Der Verrundungsradius hilft, Spannungskonzentrationen an den Nutecken zu vermeiden.

Anmerkung: Passen Sie die Abmessungen immer an die Materialhärte, den Druck und die Wärmeausdehnungseigenschaften an.

7.2 Oberflächenrauhigkeit und -härte

| Komponente | Empfohlener Ra (μm) | Typische Oberflächenbehandlung | Härte (HRC) |

|---|---|---|---|

| Stange/Welle | 0.2-0.4 | Hartchrom, Nitrieren | ≥ 50 |

| Bohrung/Zylinder | 0.3-0.6 | Gehonter Stahl, hart anodisiert | ≥ 40 |

- Gleichmäßige Rauhigkeit sorgt für eine stabile Schmierung und vermeidet Stick-Slip.

- Härte der Oberfläche schützt vor Riefenbildung und verlängert die Lebensdauer der Dichtung.

- Bei der Auswahl der Oberflächenbehandlung sollte die Verträglichkeit des Dichtungsmaterials mit Beschichtungen berücksichtigt werden.

7.3 Fase und Installationsdetails

- Fasenwinkel: 15°-30° mit einer Länge, die mindestens dem Querschnitt der Dichtung entspricht.

- Entgraten: Obligatorisch an allen Rillenkanten und Einführungen.

- Schmierung beim Einbau: Verhindert Risse und ungleichmäßigen Sitz.

7.4 Druckentlüftung und Entlastungsvorrichtung

- einbeziehen. Entlüftungsrillen oder Entlastungslöcher zwischen mehreren Dichtungen in doppelt wirkenden Systemen.

- Verhindern Sie Druckeinschlüsse, die Dichtungen aus ihrer Position drücken oder Blow-by verursachen können.

- Halten Sie die Entlüftungswege glatt und richtig dimensioniert, um Turbulenzen oder Verstopfungen zu vermeiden.

7.5 Fehlersuche bei häufigen Fehlern

| Problem | Wahrscheinliche Ursache | Empfohlene Maßnahmen |

|---|---|---|

| Vorzeitiger Verschleiß / Abnutzung | Oberfläche zu rau, Trockenlauf | Verbesserung der Oberflächengüte, Gewährleistung der Schmierung |

| Dichtungsextrusion | Übermäßiges Spiel, kein Sicherungsring | Verkleinerung der Extrusionslücke, zusätzliche Unterstützung |

| Leckage unter Druck | Zu tiefe Rille, Unterkompression | Nuttiefe anpassen, Toleranzüberdeckung erneut prüfen |

| Spiralförmiges Versagen | Zu breite Rille, schlechte Ausrichtung | Verringerung der Rillenbreite, Verbesserung des Führungssystems |

| Aufreißen der Dichtung bei der Montage | Scharfe Kanten, keine Fase | Fase hinzufügen, Kanten entgraten, schmieren |

Diese Beispiele spiegeln gängige Szenarien aus der Praxis wider, bei denen kleine Anpassungen in Geometrie, Oberflächenqualität oder Einbau führen zu dramatischen Verbesserungen der Dichtungsleistung.

8. Schlussfolgerung

Die Leistung und Haltbarkeit von Elastomer-Hubkolbendichtungen hängt von weit mehr ab als nur vom Dichtungsmaterial. Rillen- und Oberflächengestaltung bilden das strukturelle Fundament, das darüber entscheidet, ob eine Dichtung über Tausende von Zyklen hinweg reibungslos funktioniert - oder nach wenigen Stunden vorzeitig versagt.

Eine gut gestaltete Rille sorgt für die richtige Unterstützung, Druck und Stabilität, während eine fein kontrollierte Oberflächenbeschaffenheit für optimale Schmierung und minimale Reibung. Sorgfältige Berücksichtigung von Fasenwinkel, Toleranzstapelund Installationspraktiken verringert das Risiko von Frühschäden weiter. Umgekehrt kann das Übersehen auch nur eines kleinen Details - wie einer scharfen Kante oder eines übermäßigen Extrusionsspalts - zu Leckagen, Verschleiß oder einem katastrophalen Versagen der Dichtung führen.

In der Praxis erfordert das Erreichen einer zuverlässigen Abdichtung:

- Ausbalancierte Rillengeometrie die dem Querschnitt der Dichtung und den Druckverhältnissen entspricht.

- Präzise Oberflächenbearbeitung zur Unterstützung eines stabilen Schmierfilms.

- Durchdachtes Installationskonzept, einschließlich Abschrägung und Entlüftung, falls erforderlich.

- Strenge Inspektion und Toleranzkontrolle während des gesamten Herstellungsprozesses.

Durch die frühe Integration dieser Konstruktionsprinzipien in den Entwicklungsprozess können Konstrukteure und Wartungsteams Lebensdauer der Dichtung maximieren, reduzieren Ausfallzeiten und gewährleisten eine gleichbleibende Systemleistung. Die Gestaltung von Rillen und Oberflächen sollte nie als nachträglicher Gedanke behandelt werden - sie ist ein zentraler Bestandteil einer erfolgreichen Dichtungsstrategie.