1. Einleitung

In Pumpen und rotierenden Anlagen spielen Dichtungen eine entscheidende Rolle, wenn es darum geht, Flüssigkeitsleckagen zu verhindern, den Druck aufrechtzuerhalten und die Systemkomponenten vor Verschleiß zu schützen. Ganz gleich, ob es um den Transport von sauberem Wasser, gefährlichen Chemikalien oder abrasiven Schlämmen geht, die Wahl des Dichtungstyps wirkt sich direkt auf die Betriebseffizienz, die Sicherheit und die Kosten aus.

In industriellen Anwendungen sind zwei der gängigsten Dichtungslösungen Gleitringdichtungen und weiche Packungsdichtungen (auch Stopfbuchspackung genannt). Jede hat ihre eigenen Stärken und Grenzen, so dass der Auswahlprozess mehr als nur eine Frage des Preises ist.

In diesem Artikel erläutere ich die Funktionsprinzipien, Vor- und Nachteile beider Typen sowie Überlegungen zu Kosten und Wartung, um Ihnen die Wahl der richtigen Dichtung für Ihre Anwendung zu erleichtern.

2. Die Grundlagen verstehen

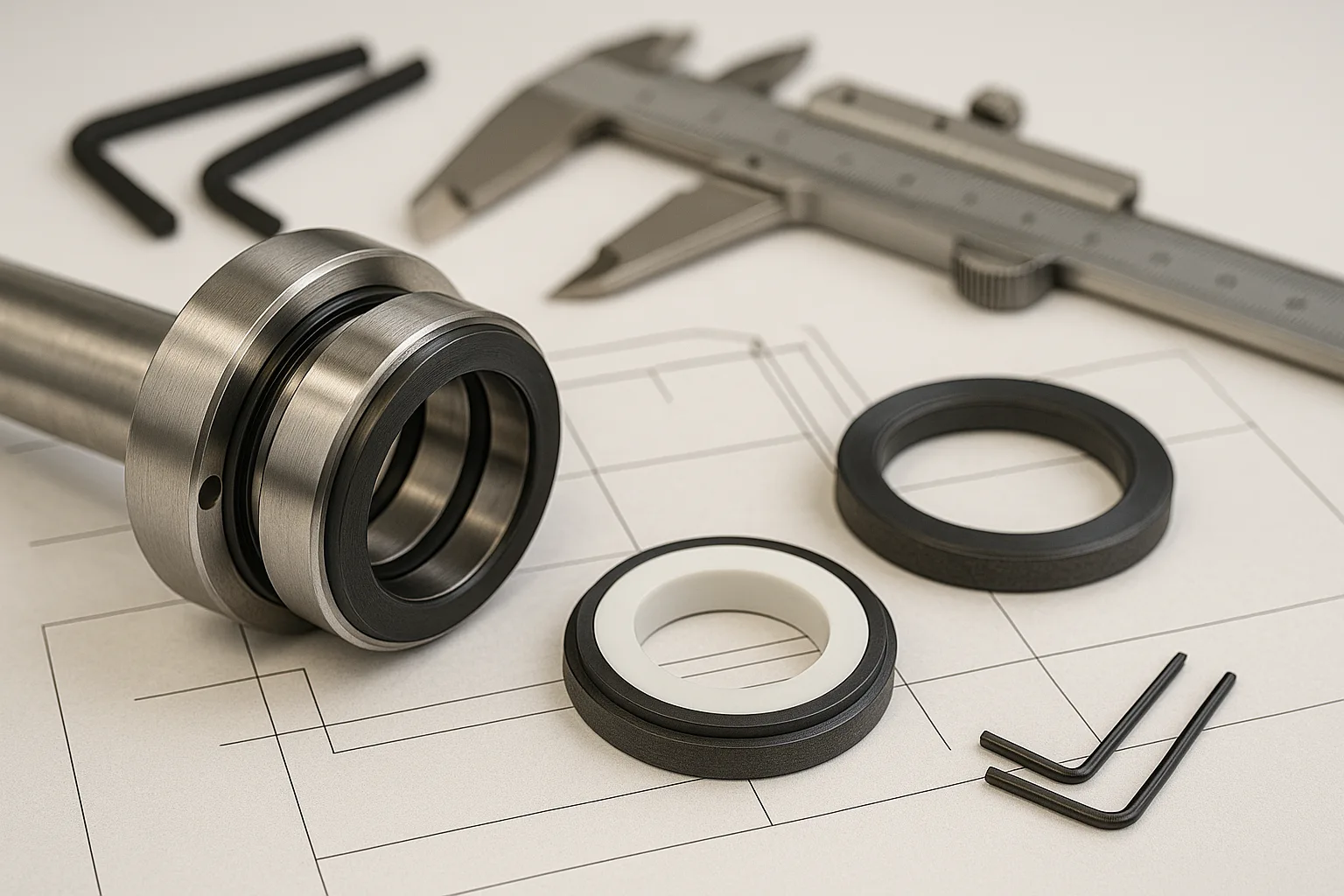

2.1 Was ist eine Gleitringdichtung?

Eine Gleitringdichtung besteht aus zwei ultra-flache Oberflächen-eine stationäre und eine rotierende-, die aufeinander drücken, um eine dichte Dichtung zu bilden. Eine Fläche ist in der Regel am Pumpengehäuse montiert, während die andere an der rotierenden Welle befestigt ist. Ein dünner Schmierfilm zwischen den Flächen verhindert übermäßigen Verschleiß und macht Leckagen nahezu unsichtbar.

Wo es verwendet wird:

-

Petrochemische Anlagen

-

Stromerzeugung

-

Pharmazeutische und lebensmittelverarbeitende Industrie

-

Anwendungen, die minimale Leckagen und die Einhaltung von Umweltvorschriften erfordern

Wesentliche Merkmale:

-

Nahezu keine sichtbaren Leckagen

-

Komplexe Konstruktion, die eine präzise Installation erfordert

-

Funktioniert am besten in sauberen oder gut gespülten Diensten

2.2 Was ist eine Weichpackungsdichtung (Stopfbuchspackung)?

Eine weiche Packungsdichtung verwendet Ringe aus geflochtenem Material-wie Graphit, PTFE oder Aramid, die in einer Stopfbuchse um die Welle gepresst werden. Durch das Anziehen der Stopfbuchsbrille wird die Packung gegen die Wellenhülse gepresst, wodurch eine Dichtungsbarriere entsteht.

Wo es verwendet wird:

-

Allgemeine Wasserdienstleistungen

-

Bergbau und Schlammpumpen

-

Anwendungen in der Schifffahrt

-

Ältere oder mit geringerer Geschwindigkeit rotierende Geräte

Wesentliche Merkmale:

-

Ermöglicht kontrollierte Leckagen zur Schmierung und Kühlung

-

Einfaches, robustes Design

-

Verträgt mehr Wellenbewegungen als Gleitringdichtungen

3. Vorteile und Nachteile von Gleitringdichtungen

3.1 Vorteile

-

Minimale Leckage: Ausgezeichnete Umweltverträglichkeit, geeignet für gefährliche Flüssigkeiten.

-

Geringerer Energieverlust: Geringere Reibung im Vergleich zu Packungsdichtungen, dadurch höhere Effizienz.

-

Verlängerte Wartungsintervalle: Kann bei sauberem Betrieb jahrelang ohne Ersatz laufen.

-

Standardisierung: Die Entwürfe entsprechen häufig den API 682 und ISO 21049 Standards für Leistung und Zuverlässigkeit.

Gleitringdichtungen sind oft die erste Wahl, wenn Ausfallzeiten kostspielig sind und die Umweltkontrolle eine wichtige Rolle spielt.

3.2 Benachteiligungen

-

Hohe Anfangskosten: Sie können um ein Vielfaches teurer sein als Packungsdichtungen.

-

Empfindlich gegenüber Bedingungen: Trockenlauf, Fehlausrichtung oder verschmutzte Flüssigkeiten können zu einem vorzeitigen Ausfall führen.

-

Komplexität: Erfordert fachmännischen Einbau und spezielle Reparaturwerkzeuge.

4. Vorteile und Nachteile von Weichpackungsdichtungen

4.1 Vorteile

-

Niedrige Anschaffungskosten: Erschwinglich und weithin verfügbar.

-

Einfache Installation: Kann ohne Spezialwerkzeug ausgetauscht werden.

-

Fehlausrichtungstoleranz: Bessere Bewältigung von Wellendurchbiegung und Vibrationen.

-

Vielseitigkeit: Geeignet für abrasive Flüssigkeiten und Schlämme.

4.2 Benachteiligungen

-

Erfordert kontinuierliche Leckage: Leckagen sind für die Schmierung notwendig, was zu Produktverlusten führen kann.

-

Höherer Energieverbrauch: Mehr Reibung an der Welle erhöht den Energieverbrauch.

-

Häufige Wartung: Die Packungen müssen regelmäßig angepasst und häufiger ausgetauscht werden.

5. Überlegungen zu Kosten und Wartung

| Faktor | Gleitringdichtung | Weiche Packungsdichtung |

|---|---|---|

| Anfängliche Kosten | Hoch | Niedrig |

| Energie-Effizienz | Hoch | Mäßig bis niedrig |

| Leckage-Kontrolle | Ausgezeichnet | Begrenzt |

| Häufigkeit der Wartung | Niedrig | Hoch |

| Nutzungsdauer | Lang (in sauberem Dienst) | Kurz bis mittel |

| Erforderliche Fertigkeiten | Hoch | Niedrig |

Fallbeispiel:

In einer Reinwasserpumpstation konnten durch die Umstellung von weichen Packungsdichtungen auf Gleitringdichtungen die Wartungsausfallzeiten um 70% reduziert und jährlich über $15.000 an Arbeits- und Ersatzkosten eingespart werden. Bei einer Gülleanwendung in einem Bergwerk erwiesen sich Packungsdichtungen jedoch als kosteneffizienter, da die abrasive Beschaffenheit der Flüssigkeit die Gleitringdichtungen schnell abgenutzt hätte.

6. Auswahl der richtigen Dichtung für Ihre Anwendung

Bei der Entscheidung zwischen Gleitringdichtungen und Packungsdichtungen ist Folgendes zu beachten:

-

Flüssigkeitstyp: Gefährliche oder flüchtige Flüssigkeiten erfordern in der Regel Gleitringdichtungen; abrasive Schlämme eignen sich oft für Packungen.

-

Einhaltung der Umweltvorschriften: Strengere Vorschriften begünstigen Gleitringdichtungen.

-

Wartungskapazitäten: Wenn nur wenige Fachkräfte zur Verfügung stehen, ist das Verpacken von Dichtungen möglicherweise einfacher zu bewerkstelligen.

-

Total Cost of Ownership: Berücksichtigen Sie nicht nur den Anschaffungspreis, sondern auch den Energieverbrauch, die Ausfallzeiten und die Umweltauswirkungen.

Trends in der Industrie:

-

Gleitringdichtungen dominieren in der Petrochemie, der Pharmazie und der hochwertigen Fertigung.

-

Packungsdichtungen sind nach wie vor in Wasserversorgungsunternehmen, im Bergbau und in älteren Anlagen üblich.

7. Schlussfolgerung

Sowohl Gleitringdichtungen als auch Weichstoffdichtungen haben ihren Platz in der Industrie. Gleitringdichtungen bieten hervorragende Leckagekontrolle, Energieeffizienz und langfristige Zuverlässigkeit - ideal für kritische Anwendungen mit strengen Umweltanforderungen. Packungsdichtungenzeichnen sich dagegen durch ihre Wirtschaftlichkeit, ihre Toleranz gegenüber Fluchtungsfehlern und ihre Eignung für abrasive oder schmutzige Anwendungen aus.

Die beste Wahl hängt von den Einsatzbedingungen, den vorhandenen Wartungsfähigkeiten und dem Gleichgewicht zwischen Vorabkosten und Gesamtbetriebskosten.

8. Referenzen

-

API 682: Pumpen - Wellendichtungssysteme für Kreisel- und Rotationspumpen

-

ISO 21049: Pumpenwellendichtungssysteme für rotierende Geräte

-

EPA LDAR (Lecksuche und Reparatur) Richtlinien

-

Technische Leitfäden der Hersteller: John Crane, EagleBurgmann, Flowserve

Verwandte Artikel

Arten von Gummidichtungen nach Form, Material und Verwendung

Lernen Sie verschiedene Dichtungskonfigurationen, Materialien und Anwendungen kennen, um Ihr Wissen über Gleitringdichtungen und Packungen zu erweitern.

Extrudierte Gummidichtungen: Materialien, Design und Verwendungshinweise

Ein praktischer Leitfaden zur Auswahl von Materialien, Profilen und Designs für extrudierte Gummidichtungen in verschiedenen Branchen.

Warum Gummidichtungen versagen: Druckverformungsrest erklärt

Verstehen Sie, was Druckverformung ist, warum sie zum Versagen von Dichtungen führt und wie man sie durch die Wahl von Material und Design verhindern kann.