Einführung

Unter Kinsoe GummiWir haben mit Kunden aus allen Branchen zusammengearbeitet - von der Automobilindustrie bis zum Baugewerbe -, die sich auf Gummikomponenten verlassen, die unter anspruchsvollen Bedingungen einwandfrei funktionieren. Es ist jedoch nicht immer einfach, dieses Maß an Zuverlässigkeit zu erreichen. Gummiprodukte sind während des Herstellungsprozesses anfällig für eine breite Palette von Defekten. Manche Fehler betreffen nur das Aussehen des Produkts, aber viele können seine mechanischen Eigenschaften, seine chemische Beständigkeit oder seine langfristige Haltbarkeit beeinträchtigen.

Im Laufe der Jahre habe ich gesehen, wie selbst kleine Probleme - wie Blasen, Kleben oder Härteabweichungen - zu Produktausfällen, kostspieligen Rückrufaktionen oder schlechter Kundenzufriedenheit führen können. Deshalb ist es nicht nur für Hersteller, sondern auch für Ingenieure und Einkäufer, die eine gleichbleibende Qualität benötigen, von entscheidender Bedeutung, häufige Gummifehler und deren Ursachen zu verstehen.

In diesem Artikel gehe ich auf die häufigsten Fehler ein, auf die wir bei der Herstellung von Gummiprodukten stoßen, erkläre, warum sie auftreten, und - was noch wichtiger ist - stelle bewährte, praxiserprobte Lösungen vor, die wir bei Kinsoe anwenden, um sie zu vermeiden. Ganz gleich, ob Sie mit geformten Gummidichtungen, extrudierten Dichtungen oder Präzisionsteilen arbeiten, diese Erkenntnisse werden Ihnen helfen, kostspielige Rückschläge zu vermeiden und die allgemeine Produktleistung zu verbessern.

1. Blasen und Hohlräume

Blasen, Lufteinschlüsse oder Hohlräume gehören zu den am häufigsten auftretenden Problemen bei Gummiprodukten, insbesondere bei Formteilen. Sie beeinträchtigen nicht nur die Ästhetik, sondern können die Struktur des Materials schwächen und zu Leckagen oder frühzeitigem Versagen führen, insbesondere bei Dichtungsanwendungen.

Was ist die Ursache dafür?

Nach unserer Erfahrung bei Kinsoe bilden sich Blasen normalerweise aus einem oder mehreren der folgenden Gründe:

- Lufteinschlüsse beim Mischen - Wenn der Rohgummi und die Additive beim Mischen nicht richtig entgast werden, kann Luft in der Mischung verbleiben und sich beim Aushärten ausdehnen.

- Schlechte Entlüftung der Form - Wenn die Form nicht über ausreichende Entlüftungswege verfügt, kann die Luft nicht entweichen, wenn der Gummi den Hohlraum ausfüllt.

- Feuchtigkeit in Rohstoffen - Einige Gummimaterialien, insbesondere Polyurethan oder bestimmte Additive, sind feuchtigkeitsempfindlich. Wasser wird während der Vulkanisation zu Dampf und bildet Gasblasen.

- Übermäßig schnelle Einspritzgeschwindigkeit - Beim Spritzgießen kann es beim schnellen Einspritzen zu Lufteinschlüssen in Ecken und engen Hohlräumen kommen.

Unsere bewährten Lösungen

Hier erfahren Sie, wie wir die Blasenbildung bekämpfen und verhindern Kinsoe:

- Optimieren Sie den Mischungsprozess

Wir stellen sicher, dass der Mischprozess einen Vakuumschritt oder eine Entgasung in der offenen Mühle umfasst, um eingeschlossene Luft freizusetzen. Bei hochviskosen Verbindungen verlangsamen wir den Mischprozess, um Turbulenzen zu vermeiden. - Vorgetrocknete feuchtigkeitsempfindliche Materialien

Jede Mischung, die hygroskopische Materialien enthält, wird in einem Ofen bei kontrollierten Temperaturen vorgetrocknet, um die absorbierte Feuchtigkeit zu entfernen. Wir trocknen in der Regel 2-4 Stunden lang, je nach Mischung und Füllstoffmenge. - Verbessern Sie das Design der Formentlüftung

Wir arbeiten eng mit den Formenbauern zusammen, um sicherzustellen, dass jede Kavität über ausreichende Entlüftungsnuten verfügt - in der Regel 0,02-0,05 mm tief -, die strategisch an den am weitesten vom Einspritzkanal entfernten Stellen angebracht sind. So kann die Luft beim Einfließen des Gummis leicht entweichen. - Einspritzgeschwindigkeit und -druck einstellen

Beim Spritzgießen stellen wir die erste Einspritzstufe auf eine moderate Geschwindigkeit ein, um Turbulenzen zu vermeiden, und schalten erst dann auf höheren Druck um, wenn die Kavität teilweise gefüllt ist. Dieser zweistufige Ansatz reduziert Lufteinschlüsse. - Vakuumgießen, wenn es nötig ist

Für kritische Dichtungsteile verwenden wir das Vakuumpressverfahren. Bei diesem Verfahren wird fast die gesamte Luft aus dem Formhohlraum entfernt, bevor die Aushärtung beginnt, wodurch ein blasenfreies Produkt gewährleistet wird.

Durch die Implementierung dieser Kontrollen konnten wir eine drastische Verringerung der mit Blasen verbundenen Qualitätsprobleme feststellen, selbst bei komplexen Geometrien oder dicken Teilen. Wenn Sie mit ähnlichen Problemen zu kämpfen haben, empfehle ich Ihnen dringend, mit dem Mischen und der Formgestaltung zu beginnen.

2. Ungleichmäßige Härte

Die Härte ist ein entscheidender Leistungsfaktor für Gummiprodukte, insbesondere wenn sie zum Abdichten, Dämpfen oder zur Vibrationsdämpfung verwendet werden. Bei Kinsoe haben wir festgestellt, dass eine uneinheitliche Härte bei einem Produkt zu funktionellen Problemen wie ungleichmäßiger Kompression, vorzeitigem Verschleiß oder uneinheitlicher Abdichtung unter Druck führen kann.

Was ist die Ursache dafür?

Härteabweichungen resultieren in der Regel aus einer Kombination von Prozess- und Materialproblemen. Zu den häufigsten Ursachen, die wir diagnostiziert haben, gehören:

- Ungleichmäßiges Mischen - Wenn Härter oder Füllstoffe während des Mischens nicht gleichmäßig verteilt werden, können einige Bereiche schneller oder härter aushärten als andere.

- Ungleichmäßige Werkzeugtemperatur - Formen mit heißen und kalten Stellen führen dazu, dass Abschnitte des Teils unterschiedlich vulkanisieren.

- Ungenaue oder ungleichmäßige Aushärtungszeit - Eine Überhärtung einiger Regionen und eine Unterhärtung anderer führt zu einer ungleichmäßigen Härte.

- Unterschiedliche Querschnittsdicken - Dickere Bereiche brauchen länger, um vollständig auszuhärten, und können innen weicher bleiben.

Unsere bewährten Lösungen

So gewährleisten wir eine gleichmäßige Härte über das gesamte Produkt hinweg:

- Strenge Mischungsprotokolle durchsetzen

Wir verwenden hochpräzise Innenmischer oder Zweiwalzenmühlen und arbeiten mit einem mehrstufigen Mischverfahren. Die Härter werden immer erst in der letzten Stufe zugegeben, um eine vorzeitige Vernetzung zu verhindern und eine homogene Verteilung zu gewährleisten. - Kalibrierung und Wartung von Werkzeugen

Unsere Formsysteme sind mit mehreren eingebetteten Heizelementen und Sensoren ausgestattet. Wir führen regelmäßig thermische Kartierungen durch, um etwaige Temperaturgradienten zu erkennen und zu korrigieren. - Kontrolle der Aushärtungszeit durch Querschnitt

Wir berechnen die ideale Vulkanisationszeit auf der Grundlage des dicksten Abschnitts des Teils. Ein 5 mm dicker Abschnitt erfordert beispielsweise eine längere Aushärtungszeit als ein 2 mm dicker Abschnitt - wir gehen also immer von dem Bereich aus, der am langsamsten aushärtet. - Verwendung leitfähiger Füllstoffe für eine bessere Wärmeübertragung

Bei Teilen mit variabler Dicke modifizieren wir manchmal die Rezeptur, indem wir wärmeleitende Füllstoffe wie Aluminiumsilikat oder Ruß hinzufügen, um eine gleichmäßige Wärmeübertragung und Aushärtung zu gewährleisten. - Falls erforderlich, Nachbehandlung

In einigen Fällen, vor allem bei Silikonen oder Fluorelastomeren, verwenden wir nach der Aushärtung eine Ofenphase, um die Härte in allen Bereichen anzugleichen und flüchtige Bestandteile, die die physikalischen Eigenschaften beeinträchtigen könnten, zu entfernen.

Durch die Kombination von präziser Temperaturkontrolle, korrekter Mischungsdispersion und Zyklusoptimierung produzieren wir durchgängig Gummiprodukte mit Härteabweichungen innerhalb von ±3 Shore A - weit unterhalb der meisten Industrietoleranzen.

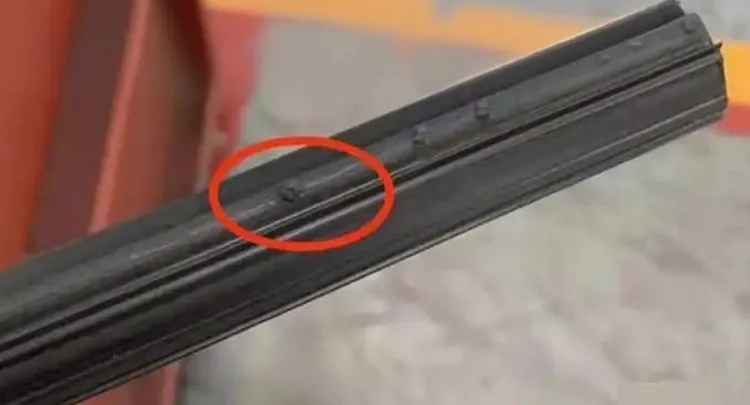

3. Oberflächenmängel (Risse, Falten, Fließspuren)

Bei der Oberfläche eines Gummiprodukts geht es nicht nur um das Aussehen - sie spiegelt die Integrität des Formgebungsprozesses wider. Risse, Falten, Fließlinien oder andere optische Mängel können auf tiefer liegende Probleme wie schlechte Füllung, ungleichmäßige Aushärtung oder Verunreinigung hinweisen. Und bei Anwendungen wie Dichtungen oder ästhetisch anspruchsvollen Produkten sind Oberflächenfehler inakzeptabel.

Was ist die Ursache dafür?

Bei Kinsoe haben wir die meisten Oberflächenfehler auf die folgenden Ursachen zurückgeführt:

- Verschmutzte oder beschädigte Formen - Rückstände, Korrosion oder Kratzer auf der Formoberfläche können sich direkt auf dem Gummi abzeichnen.

- Falsche Verwendung von Formtrennmitteln - Ein übermäßiges Auftragen oder minderwertige Trennmittel können Rückstände hinterlassen oder zu Fließstörungen führen.

- Unzureichender Materialfluss - Wenn die Masse nicht reibungslos in die Form fließt, kann sie sich falten, knittern oder Details nicht ausfüllen.

- Vorzeitige Aushärtung während der Injektion - Wenn der Kautschuk zu härten beginnt, bevor die Form vollständig gefüllt ist, kann es zu Oberflächenspannungslinien oder -markierungen kommen.

- Kontaminierte Rohstoffe - Staub, Metallspäne oder Fremdkörper, die bei der Verarbeitung eingeschlossen werden, können Noppen oder Einschlüsse verursachen.

Unsere bewährten Lösungen

Hier erfahren Sie, wie wir Oberflächenfehler in unserer Produktion minimieren oder beseitigen:

- Strenge Reinigungsroutinen für Schimmelpilze einführen

Wir überprüfen die Formen vor jedem Produktionszyklus und reinigen sie mit Ultraschallgeräten oder sicheren Lösungsmitteln. Rost oder Ablagerungen werden herauspoliert, und abgenutzte Formen werden aufgearbeitet oder ersetzt. - Verwenden Sie professionelle Entschalungsmittel

Wir wählen Trennmittel aus, die auf den Mischungstyp zugeschnitten sind (z. B. auf Silikonbasis für EPDM oder auf Wasserbasis für NBR). Der Auftrag wird dünn und gleichmäßig gehalten - zu viel Trennmittel ist genauso problematisch wie zu wenig. - Verbesserung der Fließfähigkeit des Compounds

Wir können die Füllmenge reduzieren, den Ölgehalt anpassen oder zu einer Gummisorte mit niedrigerer Viskosität wechseln. Eine bessere Fließfähigkeit sorgt dafür, dass sich das Material an die Form anpasst, ohne Falten oder Zögerungslinien zu hinterlassen. - Optimierung der Einspritz- oder Verdichtungsgeschwindigkeit

Beim Formpressen erwärmen wir die Masse leicht vor, um die Viskosität vor dem Einfüllen zu verringern. Beim Spritzgießen nehmen wir eine Feinabstimmung der Füllrate vor, um ein vorzeitiges Aushärten oder "Einfrieren" zu vermeiden, bevor die Kavität gefüllt ist. - Compounds vor dem Gießen filtern

Wir verwenden feinmaschige Siebe in unseren Extrudern und Knetern, um physikalische Verunreinigungen zu entfernen. Dies gewährleistet eine saubere Oberfläche und beseitigt partikelbedingte Oberflächenfehler.

Die Oberflächenbeschaffenheit verrät oft, was innerhalb des Prozesses schief läuft. Indem wir der Wartung der Form, der Ausgewogenheit der Rezeptur und der präzisen Steuerung des Formungszyklus Priorität einräumen, erreichen wir nicht nur saubere Oberflächen, sondern auch eine zuverlässige, fehlerfreie Leistung.

4. Maßabweichung

Maßgenauigkeit ist bei Anwendungen wie Dichtungen, Manschetten und allen Teilen, die innerhalb eines engen Toleranzbereichs passen müssen, von entscheidender Bedeutung. Wir von Kinsoe haben zahlreichen Kunden geholfen, Probleme zu lösen, bei denen Gummikomponenten zu groß, zu klein, verzogen oder einfach uneinheitlich waren, was zu schlechter Abdichtung, Fehlpassungen oder sogar Systemausfällen führte.

Was ist die Ursache dafür?

Da Gummi ein elastisches Material ist, neigt es von Natur aus zu Maßveränderungen. Zu den häufigsten Ursachen, die wir festgestellt haben, gehören:

- Ungenaue Formgebung oder Verschleiß - Wenn der Formhohlraum nicht den Vorgaben entspricht, abgenutzt oder schlecht bearbeitet ist, sind alle Teile davon betroffen.

- Uneinheitliche Materialschrumpfung - Verschiedene Mischungen schrumpfen nach der Vulkanisation und Abkühlung unterschiedlich stark, und eine unsachgemäße Rezepturgestaltung kann dies noch verstärken.

- Unzureichende Druck- oder Zeitkontrolle während des Gießens - Ein unzureichender Druck kann zu einer unvollständigen Befüllung führen; ein Überdruck oder eine ungleichmäßige Belastung kann zu einer Ausdehnung oder einem Überschlag führen.

- Umweltbedingungen während der Kühlung - Zu früh entnommene oder zu schnell abgekühlte Gummiteile können sich verziehen oder unvorhersehbar schrumpfen.

Unsere bewährten Lösungen

So kontrollieren wir die Abmessungen mit hoher Präzision:

- Investieren Sie in hochpräzise Werkzeugausrüstung

Bei Kinsoe werden alle unsere Formen mit engen Toleranzen - in der Regel innerhalb von ±0,02 mm - CNC-gefräst und regelmäßig kalibriert. Bei hohen Stückzahlen überprüfen wir die Formen auf Verschleiß und überholen sie, bevor die Toleranzabweichung ein Problem wird. - Verwenden Sie eine mischungsspezifische Schwindungskompensation

Jede Gummimischung hat eine eigene Schrumpfungsrate (normalerweise 1-3%). Wir berücksichtigen dies bei der Formgestaltung und validieren es während der Prototyping-Phase. Für kritische Teile führen wir Schrumpfungsversuche durch, um die Werkzeugspezifikationen zu verfeinern. - Kontrolle von Vulkanisationsdruck und -zeit

Wir überwachen den Druck während des gesamten Formgebungszyklus und verwenden bei Bedarf Sensoren im Werkzeug. Der Aushärtezyklus wird sorgfältig auf die Teilegeometrie und das Verhalten der Mischung abgestimmt, um eine vollständige Füllung ohne Überkompression zu gewährleisten. - Schnelles Abkühlen oder vorzeitiges Entformen vermeiden

Um Verzug oder Dimensionssprünge zu vermeiden, lassen wir die Teile in der Form unter Druck abkühlen. Bei wärmeempfindlichen Teilen kühlen wir sie nach dem Gießen allmählich auf flachen Tabletts oder Gestellen ab, um Verformungen zu vermeiden. - Schlichten nach der Aushärtung, wenn nötig

Bei hochpräzisen Dichtungen oder Profilen verwenden wir manchmal das Post-Cure-Sizing, bei dem das Teil während der abschließenden Wärmebehandlung in eine Präzisionsvorrichtung eingespannt wird, um seine endgültige Form zu fixieren".

Mit diesen Verfahren erreichen wir routinemäßig eine Maßkontrolle innerhalb von ±0,5% der Konstruktionsspezifikation, selbst bei komplexen Teilen. Wenn Sie mit Toleranzproblemen bei Gummiteilen zu kämpfen haben, sollten Sie zunächst Ihre Annahmen zur Formgenauigkeit und zur Materialschrumpfung überprüfen - hier liegt oft die eigentliche Ursache.

5. Flash (überschüssiges Material an den Rändern)

Als Grat wird die dünne, unerwünschte Gummischicht bezeichnet, die an den Formtrennlinien oder Entlüftungspunkten austritt. Auch wenn der Grat nur ein kosmetisches Problem zu sein scheint, kann er ernsthafte Probleme verursachen - vor allem bei Dichtungsprodukten, bei denen eine saubere Kante entscheidend ist. Wir von Kinsoe haben schon vielen Kunden geholfen, Probleme mit Graten zu lösen, die zum Ausschuss von Teilen, zu Schwierigkeiten bei der Montage oder zu schlechter Leistung geführt haben.

Was ist die Ursache dafür?

Ein Blitzlicht tritt in der Regel aus einem oder mehreren der folgenden Gründe auf:

- Abgenutzte oder schlecht angepasste Formen - Lücken an der Trennfuge lassen Gummi beim Zusammendrücken oder Einspritzen entweichen.

- Übermäßiger Einspritz- oder Kompressionsdruck - Durch den hohen Druck wird das Material auch in die kleinsten Lücken gepresst.

- Unzulässige Spannkraft - Eine ungleichmäßige oder unzureichende Klemmung während der Formgebung führt zu einer Trennung der Trennebenen.

- Zu viel Material in die Form geladen - Eine Überfüllung führt zum Herausdrücken über den vorgesehenen Hohlraum hinaus.

Unsere bewährten Lösungen

Hier erfahren Sie, wie wir den Blitz effektiv beseitigen:

- Trennebenen und Hohlräume in der Form beibehalten

Wir prüfen die Trennflächen der Formen regelmäßig. Wenn wir Grate, Fehlausrichtungen oder Abnutzungen von mehr als 0,02 mm feststellen, polieren wir sie oder bringen sie neu an. Die Passgenauigkeit der Form ist das A und O, wenn es um die Kontrolle von Graten geht. - Kontrolle der Materialbeschickung

Unsere Mitarbeiter sind darauf geschult, eine genaue Gummimenge auf der Grundlage des Teilevolumens und der zu erwartenden Kompression einzufüllen. Wir verwenden beim Formpressen auch Vorformlinge (vorgemessene Gummirohlinge), um das Risiko einer Überfüllung zu minimieren. - Angemessenen Pressdruck einstellen

Beim Formpressen vermeiden wir einen übermäßigen Druck, der den Gummi in die Entlüftungsspalten drücken könnte. Beim Spritzgießen optimieren wir den Nachdruck - gerade so viel, dass der Hohlraum gefüllt wird, ohne dass die Trennebenen überlaufen. - Verwenden Sie Präzisions-Spannsysteme

Unsere hydraulischen Pressen sind mit Drucksensoren und Niveauregelungssystemen ausgestattet, um eine gleichmäßige Schließkraft über die gesamte Form zu gewährleisten. Dadurch wird verhindert, dass sich eine Seite unter Druck anhebt. - Wenn nötig, mit Blitzableitern konstruieren

Bei bestimmten Produkten fügen wir absichtlich eine Gratfalle ein - eine kleine Rille hinter der Trennebene, um überschüssiges Material aufzufangen, ohne das Produkt selbst zu beeinträchtigen. Dies erleichtert die Nachbearbeitung und verringert den Ausschuss von Teilen. - Optionen für automatisches Deflashing

Wenn kleine Grate unvermeidbar sind (z. B. in der Hochgeschwindigkeitsproduktion), bieten wir Nachbearbeitungsmethoden wie kryogenes Entgraten, Taumeln oder manuelles Trimmen an, je nach Teilegröße und Toleranz.

Die Kontrolle von Graten ist nicht nur eine Frage der Ästhetik - sie ist ein Zeichen für eine strenge Prozesskontrolle. Unser Engagement für die Wartung von Werkzeugen, die Anwendung von präzisem Druck und die Schulung von Bedienern stellt sicher, dass die Produkte von Kinsoe sauber, funktional und einsatzbereit sind - ohne zusätzlichen Aufwand für Sie.

6. Spröde Fraktur

Sprödbruch, d. h. Rissbildung bei geringer Belastung, ist eines der schwerwiegendsten Versagen von Gummiprodukten. Im Gegensatz zu flexiblen Rissen treten Sprödbrüche oft plötzlich und ohne Vorwarnung auf, was zu Leckagen, Dichtungsverlusten oder vollständigem Produktversagen führt. Bei Kinsoe haben wir Sprödbrüche bei Anwendungen von Motorräumen in Kraftfahrzeugen bis hin zu Dichtungen für den Außenbereich beobachtet, insbesondere wenn die Materialien nicht richtig auf die Umgebung oder den Aushärtungsprozess abgestimmt sind.

Was ist die Ursache dafür?

Zu den Hauptursachen für sprödes Verhalten von Gummi gehören in der Regel:

- Überhärtung oder übermäßige Hitze - Bei längerer Vulkanisation kann Gummi steif und spröde statt elastisch werden.

- Alterung des Materials - Durch die Einwirkung von Sauerstoff, Ozon, UV-Strahlung oder hohen Temperaturen werden die Polymerketten abgebaut, insbesondere bei Naturkautschuk, SBR und NBR.

- Berührungsarme Gummiformulierung - Einige Mischungen sind von Natur aus steifer und weniger in der Lage, Stöße zu absorbieren oder sich unter Druck zu biegen.

- Überlastung des Füllstoffs oder schlechte Dispersion - Ein hoher Füllstoffgehalt, insbesondere wenn er nicht gut dispergiert ist, führt zu inneren Spannungspunkten, die unter Belastung brechen.

- Versprödung bei kalter Temperatur - Einige Kautschuke, wie NBR oder PVC-Mischungen, verlieren bei niedrigen Temperaturen an Flexibilität.

Unsere bewährten Lösungen

So verhindern wir Sprödbrüche bei Kinsoe-Gummiprodukten:

- Kontrolle von Vulkanisationszeit und -temperatur

Jede Gummimischung hat ein bestimmtes Aushärtungsfenster. Wir verwenden Rheometer, um die Aushärtungskurve zu analysieren und sicherzustellen, dass wir die optimale "T90" (Zeit bis zur Aushärtung von 90%) erreichen, ohne dabei zu weit zu gehen. Zum Beispiel kann die Aushärtung von EPDM bei 160°C 10-12 Minuten dauern, aber längere Zeiten können zu einer Verschlechterung führen. - Anti-Aging-Zusatzstoffe verwenden

Wir formulieren jeden Kautschuk mit Antioxidantien- und Antiozonantienpaketen, die auf die jeweilige Anwendung zugeschnitten sind. Für Teile im Außenbereich verwenden wir häufig Wachse oder Antiozonantien auf Aminbasis, die an die Oberfläche wandern und eine Schutzbarriere bilden. - Wählen Sie Materialien mit guter Tieftemperaturflexibilität

Für Anwendungen, die Kältebeständigkeit erfordern, vermeiden wir starre Elastomere und verwenden Silikone, EPDM oder Fluorelastomere, die ihre Elastizität bis zu -40°C oder tiefer beibehalten. Im Rahmen unserer Qualitätskontrollen testen wir auch die Versprödungstemperatur. - Reduzieren Sie die Füllmenge, wo es nötig ist

Wir halten die verstärkenden Füllstoffe (wie Ruß) innerhalb der empfohlenen Grenzen. Eine übermäßige Belastung kann zwar die Härte erhöhen, führt aber auch zu einer Versteifung, die die Flexibilität verringert und das Bruchrisiko erhöht. Wir verwenden Dispersionshilfsmittel, um eine gleichmäßige Verteilung der Füllstoffe zu gewährleisten. - Spannungsentlastende Konstruktionsüberlegungen

In Teilen mit scharfen Ecken oder dicken/dünnen Übergängen konzentrieren sich die Spannungen oft. Wir helfen unseren Kunden bei der Neugestaltung solcher Bereiche mit abgerundeten Ecken oder gleichmäßiger Wandstärke, um Rissauslösungspunkte zu reduzieren. - Durchführung von Tests zur beschleunigten Alterung

Für kritische Teile simulieren wir eine jahrelange Belastung in Öfen mit beschleunigter Alterung (z. B. 70 °C für 7 Tage = ca. 2 Jahre Alterung), um die Langlebigkeit des Materials zu überprüfen. Wir überwachen auch die Veränderungen von Härte, Dehnung und Zugfestigkeit im Laufe der Zeit.

Bei der Verhinderung von Sprödigkeit geht es nicht nur um Materialien, sondern auch um eine durchdachte Formulierung, strenge Aushärtungskontrolle und Umweltbewusstsein. Wenn Sie rissige Dichtungen oder verhärtete Dichtungen feststellen, können wir Ihnen helfen zu diagnostizieren, ob es sich um eine Überhärtung, einen Ozonangriff oder eine Fehlanpassung des Materials handelt - und dann eine bessere Lösung entwickeln.

7. Schimmelpilzhaftung

Formverkleben tritt auf, wenn das Gummiteil am Formhohlraum haftet, was die Entformung erschwert oder das Teil beim Entfernen beschädigt. Dies verlangsamt nicht nur die Produktion, sondern erhöht auch das Risiko von Rissen, Oberflächenfehlern und Produktabfall. Bei Kinsoe betrachten wir die Konsistenz der Formtrennung als einen wichtigen Bestandteil der Prozesssicherheit.

Was ist die Ursache dafür?

Bei der Fehlersuche haben wir diese Hauptursachen für Schimmelpilzbefall festgestellt:

- Unzureichender oder ungleichmäßiger Trennmittelauftrag - Ausgelassene oder lückenhafte Trennbeschichtungen hinterlassen Bereiche, die anfällig für Anhaftungen sind.

- Falsche Werkzeugtemperatur - Hohe Temperaturen können dazu führen, dass das Trennmittel vorzeitig abbrennt oder die Klebrigkeit der Masse erhöht.

- Schlechte Oberflächenbeschaffenheit der Form - Kratzer, Korrosion oder hohe Rauheit können das Gummi angreifen.

- Hohe Klebrigkeit der Mischung oder hoher Füllstoffgehalt - Einige Gummisorten, wie weiches EPDM oder Naturkautschuk, neigen dazu, schneller zu verkleben - vor allem bei hoher Weichmacher- oder Harzbelastung.

Unsere bewährten Lösungen

Um Schimmelbildung zu vermeiden, verfolgen wir einen vielschichtigen Ansatz:

- Verwenden Sie das richtige Trennmittel für jede Gummisorte

Verschiedene Kautschuke erfordern unterschiedliche Trennmittel. Für die meisten Mischungen verwenden wir Trennmittel auf Silikonbasis, für peroxidvernetztes Gummi auf Wasserbasis und für Hochtemperatur- oder stark haftende Materialien auf Fluorpolymerbasis. Die Abstimmung des Mittels auf das Aushärtungssystem ist entscheidend. - Trennmittel gleichmäßig und gleichbleibend auftragen

Unsere Mitarbeiter sind darin geschult, Trennmittel in Form eines dünnen, gleichmäßigen Nebels aufzutragen - entweder manuell oder mit automatischen Sprühgeräten. Ein übermäßiger Auftrag kann zu Ablagerungen und Oberflächenfehlern führen, während ein zu geringer Auftrag zum Verkleben führt. - Optimierung der Formtemperatur

Wenn die Form zu heiß ist, kann das Trennmittel verdampfen, bevor der Gummi eindringt. Ist sie zu kalt, härtet der Gummi möglicherweise nicht vollständig aus und bleibt klebrig. Wir überwachen die Formentemperaturen genau, indem wir eingebettete Thermoelemente und digitale PID-Regler verwenden, um innerhalb eines Fensters von ±3 °C zu bleiben. - Polieren und Pflegen von Schimmeloberflächen

Glatte, saubere Formhohlräume verringern das Kleben erheblich. Wir polieren unsere Formen regelmäßig und tragen Korrosionsschutzbeschichtungen auf, wenn sie Feuchtigkeit oder säurehaltigen Verbindungen ausgesetzt sind. Wenn die Oberflächenrauhigkeit 0,8 Ra überschreitet, bearbeiten wir den Hohlraum nach. - Anpassen der Mischungsformulierung zur Verringerung der Klebrigkeit

Wenn hartnäckiges Kleben auf die Gummirezeptur zurückzuführen ist, modifizieren wir sie mit Prozesshilfsmitteln wie Stearinsäure, Wachsen oder internen Schmiermitteln. Wir können auch klebende Komponenten wie bestimmte Öle oder Harze reduzieren. - Teilegeometrie und Entformungswinkel berücksichtigen

Hinterschneidungen, scharfe Kanten und steile Entformungsschrägen erschweren die Entformung. Wir helfen unseren Kunden bei der Neugestaltung von Teilen, damit diese leichter entformt werden können, oder bei der Anpassung der Entlüftung und der Platzierung der Auswerferstifte, um die Teile sauber zu entformen.

Die Verringerung des Anhaftens von Formen verbessert die Produktionseffizienz, verlängert die Lebensdauer der Formen und schützt die Produktqualität. Unsere Erfahrung zeigt, dass eine konsequente Werkzeugvorbereitung, saubere Arbeitsabläufe und maßgeschneiderte Rezepturoptimierungen selbst hartnäckige Klebeprobleme lösen können - ohne übermäßige Trennsprays, die die nachgeschaltete Haftung oder Lackierung beeinträchtigen können.

8. Unklarer Formaufdruck

Bei vielen Gummiprodukten - insbesondere bei Dichtungen, Markenteilen oder Dichtungen - müssen feine Details wie Logos, Rillen oder Dichtlippen scharf und gleichmäßig ausgeformt werden. Wenn diese Details unscharf oder flach sind, ist das nicht nur ein kosmetisches Problem, sondern kann zu Leistungsmängeln führen (z. B. unvollständige Abdichtung oder falsche Passform). Wir von Kinsoe haben unseren Kunden geholfen, dieses Problem zu lösen - von Präzisionsventilsitzen bis hin zu ästhetischen Abdeckungen.

Was ist die Ursache dafür?

Nach unserer Produktionserfahrung sind die häufigsten Ursachen für unklare oder unvollständige Formabdrücke:

- Schlechte Formgebung oder Verschleiß - Abgenutzte oder flache Gravuren in der Form führen zu einer detailarmen Übertragung.

- Unzureichender Materialfluss - Wenn die Masse nicht leicht in feine Hohlräume fließt, kann es sein, dass sie kleine Strukturen nicht ausfüllt.

- Niedriger Verformungsdruck - Ein unzureichender Druck kann den vollständigen Kontakt zwischen dem Gummi und der Formoberfläche verhindern.

- Vorzeitige Aushärtung oder Kaltfluss - Wenn der Gummi aushärtet, bevor alle Details erreicht sind, wird der Aufdruck nicht vollständig ausgebildet.

Unsere bewährten Lösungen

So gewährleisten wir eine scharfe und konsistente Wiedergabe von Formdetails:

- Optimieren Sie die Konstruktion und Wartung von Formen

Wir stellen sicher, dass die Gravuren tief genug und so geformt sind, dass sie das Material vollständig berühren - in der Regel mit einem Entformungswinkel von 2-3°. Für feine Logos oder Dichtungsdetails verwenden wir lasergravierte oder durch Erodieren hergestellte Vertiefungen. Diese werden nach einigen tausend Zyklen überprüft, um sicherzustellen, dass sie nicht abgenutzt sind. - Hochfließende Gummimischungen verwenden

Wir formulieren Compounds für ein gutes Fließverhalten in engen Formen, insbesondere für komplexe Dichtungen oder strukturierte Oberflächen. Dazu kann es erforderlich sein, die Viskosität des Compounds zu senken, den Füllstoffgehalt anzupassen oder mehr Prozessöl oder Weichmacher zu verwenden. - Compounds und Formen entsprechend vorwärmen

Durch das Vorwärmen wird die Viskosität der Mischung zum Zeitpunkt des Formens verringert, so dass sie leichter in feine Details fließen kann. Beim Formpressen heizen wir die Gummirohlinge vor dem Einlegen oft auf 80-100 °C vor. Die Formen werden in der Regel auf 150-180°C gehalten, je nach Gummisorte. - Erhöhen Sie den Formdruck während der Füllphase

Wir wenden eine ausreichende Kompressionskraft an, um die Masse in jede Ecke der Form zu drücken - vor allem in der ersten "Flash"-Phase. Beim Spritzgießen optimieren wir den Nachdruck und die Packzeit, um eine vollständige Füllung der Kavität zu gewährleisten. - Vakuumunterstützung oder Entlüftung für Mikro-Details

Bei komplizierten Designs verwenden wir Vakuumsysteme oder strategisch platzierte Entlüftungsrillen, damit die Luft entweichen kann und der Gummi die Form vollständig berührt, ohne dass sich Blasen oder Hohlräume bilden, die Details verdecken. - Einsatz von Strömungssimulationssoftware (optional)

Bei komplexen Teilen mit mehreren Kavitäten führen wir manchmal Fließsimulationen durch, um das Füllverhalten vorherzusagen und Bereiche zu identifizieren, die neu gestaltet oder entlüftet werden müssen.

Klare Formabdrücke spiegeln nicht nur die Qualität wider - sie beeinflussen oft auch die Funktionalität. Indem wir Formdetails mit der gleichen Wichtigkeit wie Maßgenauigkeit behandeln, stellen wir sicher, dass Ihr Produkt bis in die kleinste Rippe oder Rille genau so funktioniert, wie es entworfen wurde.

9. Ozon-Knacken

Ozonrissbildung ist ein stiller Killer in der Gummiindustrie. Sie äußert sich in Form von feinen Oberflächenrissen - in der Regel an gedehnten oder freiliegenden Bereichen von Gummiprodukten -, die sich nach und nach vertiefen und schließlich zum Versagen führen. Bei Kinsoe haben wir gesehen, dass ganze Produktchargen aufgrund von vorzeitiger Ozonrissbildung zurückgewiesen wurden, insbesondere bei Anwendungen im Außenbereich oder bei der elektrischen Isolierung.

Was ist die Ursache dafür?

Das Ozon (O₃) in der Atmosphäre reagiert selbst bei sehr niedrigen Konzentrationen mit den Doppelbindungen in ungesättigten Kautschuken. Diese Reaktion bricht Molekülketten und verursacht:

- Rissbildung in gespannten Bereichen - Ozon greift Gummi dort am stärksten an, wo das Material gedehnt oder gebogen wird.

- Alterung in der Lagerung - Produkte, die in der Nähe von elektrischen Geräten (wie Motoren oder Transformatoren) gelagert werden, sind oft einer beschleunigten Ozonbelastung ausgesetzt.

- Falsche Materialwahl - Kautschuke wie Naturkautschuk (NR), Styrol-Butadien-Kautschuk (SBR) und Nitrilkautschuk (NBR) sind besonders anfällig für Ozonangriffe.

- Fehlen von schützenden Zusatzstoffen - Ohne Antiozonantien zersetzen sich exponierte Oberflächen schnell, insbesondere unter UV-Einwirkung oder Hitze.

Unsere bewährten Lösungen

Hier erfahren Sie, wie wir unsere Gummiprodukte vor Ozonschäden schützen:

- Verwenden Sie bei Bedarf ozonbeständige Elastomere

Für Außenanwendungen, Hochspannung oder Biegeanwendungen wählen wir Materialien mit eingebauter Ozonbeständigkeit. EPDM, Butylkautschuk, Chloropren (CR)und Fluorelastomere sind aufgrund ihres gesättigten Rückgrats sehr widerstandsfähig. Wir empfehlen unseren Kunden diese Materialien für Schläuche, Dichtungen, Dichtungsringe und Isolierhüllen. - Antiozonantien in Formulierungen einbeziehen

Für ozonempfindliche Kautschuke wie SBR oder NBR fügen wir Antiozonantien auf Wachsbasis und Antiozonantien vom Amintyp. Diese wandern an die Oberfläche und bilden eine Schutzschicht, die das Ozon neutralisiert, bevor es in das Material eindringt. Die Dosierung wird sorgfältig abgestimmt, um Ausblühungen (Oberflächenaufhellung) zu vermeiden. - Design mit schützenden Geometrien

Wir empfehlen, scharfe Biegungen, gespannte Oberflächen oder dünne Lippen zu vermeiden, die die Belastung konzentrieren und zu Rissen führen können. Bei Dichtungen für den Außenbereich beispielsweise sind abgerundete Querschnitte besser als flache Streifen. - Schutz bei Lagerung und Versand

Wir verpacken empfindliche Gummikomponenten in ozonsicheren Beuteln und empfehlen unseren Kunden, sie nicht in der Nähe von Hochspannungsgeräten oder ozonerzeugenden Quellen zu lagern. Die Lagerung in einem kühlen, dunklen und belüfteten Raum kann die Haltbarkeit erheblich verlängern. - Beschleunigte Ozontests durchführen (ASTM D1149)

Bei Produkten, die einer Ozonbelastung standhalten müssen, simulieren wir die Langzeitwirkung mit Hilfe von Kammern für beschleunigte Alterung, in denen die Teile bei 40-60 °C unter Spannung kontrolliertem Ozon ausgesetzt werden. Dies hilft uns, unsere Formulierungen zu validieren und notwendige Verbesserungen vor der Serienproduktion vorzunehmen. - Zusätzliche Oberflächenbeschichtungen für zusätzlichen Schutz (optional)

In extremen Umgebungen bieten wir Optionen wie die Anwendung von Silikonschutzbeschichtungen oder EPDM-Manschetten über gefährdeten Gebieten. Diese wirken als Opferbarrieren und können den Ozonabbau verzögern oder verhindern.

Rissbildung durch Ozon bleibt oft unbemerkt, bis es zu spät ist - wenn eine Dichtung undicht wird oder ein Deckel reißt. Deshalb betrachten wir bei Kinsoe die Ozonbeständigkeit als einen wichtigen Konstruktionsfaktor, nicht als nachträgliche Überlegung. Ganz gleich, ob Sie Teile für die Infrastruktur, für Energiesysteme oder für Outdoor-Geräte liefern, die Wahl des richtigen Gummis und der richtigen Additive wird sich in langfristiger Zuverlässigkeit auszahlen.

10. Short Shots / Unvollständige Füllung

Fehlschüsse treten auf, wenn ein Gummiformteil nicht vollständig geformt ist, so dass Hohlräume, fehlende Kanten oder unvollständige Abschnitte entstehen. Bei Kinsoe nehmen wir diese Fehler ernst, denn sie ruinieren nicht nur das Aussehen des Teils, sondern beeinträchtigen auch kritische Funktionen wie Dichtung, Passform oder Tragfähigkeit.

Was ist die Ursache dafür?

Kurze Schüsse sind in der Regel auf eine oder mehrere der folgenden Ursachen zurückzuführen:

- Unzureichender Einspritz- oder Verdichtungsdruck - Die Gummimischung kann den Formhohlraum nicht vollständig ausfüllen, insbesondere bei dünnen oder komplizierten Abschnitten.

- Behinderung des Materialflusses - Kalte Butzen, verstopfte Schieber oder enge Kanäle können einen ordnungsgemäßen Materialfluss verhindern.

- Hohe Verbundviskosität - Wenn der Gummi zu steif oder nicht vorgewärmt ist, kann er sich verfestigen, bevor er die gesamte Form ausfüllt.

- Niedrige Werkzeug- oder Materialtemperatur - Der Gummi beginnt möglicherweise zu früh zu härten oder fließt nicht in alle Ecken.

- Schlechte Formgebung - Komplexe Geometrien ohne ausreichende Entlüftung können Luft einschließen und eine vollständige Füllung des Hohlraums verhindern.

Unsere bewährten Lösungen

Hier erfahren Sie, wie wir Probleme mit unvollständigen Füllungen in unseren Gummiformverfahren vermeiden:

- Optimierung von Einspritz- oder Kompressionsdruckprofilen

Beim Spritzgießen nehmen wir eine Feinabstimmung der anfänglichen Füllrate vor und schalten auf hohen Nachdruck um, wenn sich die Kavität dem Vollstand nähert. Beim Formpressen verwenden wir eine sorgfältig berechnete Vorlast, gefolgt von einem zeitlich abgestimmten Hochfahren auf die volle Tonnage, um einen vollständigen Materialfluss ohne Gratbildung zu gewährleisten. - Sicherstellung einer ordnungsgemäßen Materialvorwärmung

Wir heizen sowohl den Gummirohling als auch die Form vor, um sicherzustellen, dass die Mischung leicht fließt. Beim Formpressen kann eine Vorwärmung von 80-100 °C die Viskosität deutlich verringern und die Füllung verbessern. - Umgestaltung von Kufen und Toren

Bei kurzen Schüssen stellen wir oft fest, dass die Kanäle zu eng sind oder die Position der Schieber suboptimal ist. Wir können den Kanaldurchmesser erhöhen, die Anschnitte näher an kritische Bereiche heranführen oder mehrere Anschnitte verwenden, um die Durchflussverteilung zu verbessern. - Entlüftungsrillen oder Vakuumhilfe hinzufügen

Lufteinschlüsse in der Form können den Gummifluss blockieren und zu Teilfüllungen führen. Wir bauen Mikroentlüftungen an den Enden jeder Kavität ein oder verwenden das Vakuum-Pressverfahren für hochpräzise Teile, um die Luft vor dem Aushärten zu evakuieren. - Fließfähigkeit des Compounds anpassen

Wenn der Gummi zu steif ist, um den Hohlraum zu füllen, überarbeiten wir die Rezeptur und fügen Prozessöle, Weichmacher oder Fließverbesserer hinzu. Wir passen auch die Art des Füllstoffs und die Partikelgröße an, um die innere Reibung während des Formens zu verringern. - Verwenden Sie die Strömungssimulation für komplexe Geometrien

Bei komplizierten Teilen simulieren wir den Gummifluss in der Form mit einer Software zur Analyse des Formflusses. So können wir die Risikobereiche für kurze Schüsse vorhersagen und vor dem Schneiden des Stahls umgestalten.

Kurze Schusszeiten sind in der Regel ein Anzeichen für ein Missverhältnis zwischen dem Verhalten der Mischung und der Werkzeugkonfiguration. Durch einen wissenschaftlichen, datengesteuerten Ansatz bei der Fließanalyse, Druckregelung und Vorwärmung helfen wir unseren Kunden, kostspieligen Ausschuss zu vermeiden und sicherzustellen, dass jede Kavität zu jeder Zeit gefüllt wird.

11. Schlechte Verschleißbeständigkeit

Gummiprodukte, die in dynamischen Umgebungen eingesetzt werden - wie Förderbänder, Pumpenmembranen, Dichtungen in Rüttelsystemen oder Walzen - müssen ständigem Abrieb, Reibung oder Kontakt mit rauen Oberflächen standhalten. Wenn sie sich zu schnell abnutzen, führt dies zu Ausfallzeiten, Ersatzkosten und Sicherheitsrisiken. Wir von Kinsoe haben schon vielen Kunden geholfen, vorzeitigen Verschleiß durch sachkundige Konstruktions- und Materialänderungen zu vermeiden.

Was ist die Ursache dafür?

Eine unzureichende Verschleißfestigkeit wird häufig verursacht durch:

- Geringe Materialhärte - Weichere Gummis neigen dazu, schneller zu verschleißen, insbesondere bei Belastung oder Reibung.

- Fehlen von verstärkenden Füllstoffen - Ohne entsprechende Verstärkung (z. B. Ruß oder Kieselerde) ist Gummi nicht abriebfest.

- Falsche Mischung für die Anwendung - Einige Elastomere haben von Natur aus eine schlechte Verschleißfestigkeit (z. B. Silikon) und sind für abrasive Bedingungen ungeeignet.

- Oberflächenrauhigkeit oder Fluchtungsfehler - Die Gegenlauffläche oder die Anwendungsumgebung können den Verschleiß beschleunigen.

- Unterhärtung oder schlechte Dispersion - Unvollständige Vulkanisation oder ungleichmäßiges Mischen können zu Schwachstellen führen, die schnell verschleißen.

Unsere bewährten Lösungen

Hier erfahren Sie, wie wir die Verschleißfestigkeit der Kinsoe-Gummiteile erheblich verbessern:

- Hochabriebfeste Elastomere auswählen

Für verschleißkritische Teile verwenden wir Kautschuke wie Nitril (NBR), Naturkautschuk (NR), oder Polyurethan (PU)-die eine ausgezeichnete Abriebfestigkeit bieten. Für härtere chemische Umgebungen, HNBR oder EPDM mit Füllstoffen kann gewählt werden. - Härte nach Bedarf erhöhen

Die Härte allein garantiert zwar noch keine Haltbarkeit, aber eine Erhöhung von z. B. 50 Shore A auf 70-80 Shore A verbessert häufig das Verschleißverhalten. Wir passen das Verhältnis von Weichmachern und Füllstoffen an, um ein Gleichgewicht zwischen Zähigkeit und Elastizität herzustellen. - Verstärkung mit funktionellen Füllstoffen

Wir verwenden hochstrukturierter Ruß oder gefällte Kieselsäure um das Gummi zäher zu machen und der mechanischen Erosion zu widerstehen. Diese Füllstoffe schaffen eine starke innere Struktur und schützen die Oberfläche vor Abrieb oder Partikelabrieb. - Härtungssystem für Vernetzungsdichte optimieren

Der Grad der Vulkanisierung beeinflusst die Reibungs- und Reißfestigkeit des Gummis. Wir nehmen eine Feinabstimmung des Schwefel- oder Peroxid-Vulkanisationssystems vor, um die richtige Vernetzungsdichte zu erreichen - nicht zu weich und nicht zu spröde. - Oberflächenbehandlungen oder Beschichtungen verwenden (optional)

Bei Hochgeschwindigkeits- oder berührungsintensiven Anwendungen bringen wir Verschleißschutzbeschichtungen an (z. B. Gummierung auf Gewebe oder oberflächenbehandelte Außenschichten). In einigen Fällen, gewebeverstärktes Gummi oder Kaschierschichten bieten einen doppelten Nutzen: Flexibilität und Abriebfestigkeit. - Design zur Reduzierung von Kontaktstress

Wir helfen unseren Kunden, die Kontaktfläche des Gummis neu zu gestalten, indem wir abgerundete Kanten hinzufügen, scharfe Übergänge reduzieren oder die tragende Fläche vergrößern, um konzentrierte Reibungspunkte zu minimieren. - Prüfung nach DIN 53516 oder ISO 4649

Wir bewerten die Verschleißfestigkeit anhand standardisierter Abriebtests (Verlust in mm³). So können wir Formulierungen vergleichen und die langlebigste Mischung auf der Grundlage realer Daten und nicht nur von Annahmen auswählen.

Zur Verbesserung der Verschleißfestigkeit müssen oft mehrere Variablen - Härte der Mischung, Art des Füllstoffs, Oberflächenreibung und Konstruktionsgeometrie - gegeneinander abgewogen werden. Bei Kinsoe leiten wir unsere Kunden bei diesen Abwägungen an, um sicherzustellen, dass Ihr Gummiteil nicht nur am ersten Tag gut aussieht, sondern auch im Laufe der Zeit eine gleichbleibende Leistung erbringt.

12. Schlechte Hitzebeständigkeit

In Umgebungen mit hohen Temperaturen - wie in Motorräumen, Industrieöfen oder in der Nähe von Abgasleitungen - müssen Gummiprodukte ihre Flexibilität, Festigkeit und Dichtungsleistung beibehalten, ohne zu reißen, zu verhärten oder sich zu verformen. Wir von Kinsoe arbeiten häufig mit Kunden zusammen, deren Anwendungen eine stabile Gummileistung bei 150°C oder mehr erfordern. Wenn die Hitzebeständigkeit vernachlässigt wird, sinkt die Lebensdauer der Produkte drastisch.

Was ist die Ursache dafür?

Eine schlechte Hitzebeständigkeit resultiert in der Regel aus:

- Verwendung der falschen Gummisorte - Nicht alle Kautschuke sind für den Umgang mit Hitze geeignet. Materialien wie NR und SBR zersetzen sich schnell über 100 °C.

- Unvollständige Aushärtung - Unzureichend vulkanisiertes Gummi wird weicher und zerfällt schneller, wenn es Hitze ausgesetzt wird.

- Übermäßige Verwendung von Weichmachern oder Niedrigtemperaturölen - Diese Inhaltsstoffe können bei hohen Temperaturen auslaugen oder sich verflüchtigen, was zu Schrumpfung, Verhärtung oder Sprödigkeit führt.

- Schlechte Antioxidantiensysteme - Ohne Wärmestabilisatoren beschleunigt die Hitzeeinwirkung die Oxidation und den Abbau.

Unsere bewährten Lösungen

So gewährleisten wir eine hervorragende Hitzebeständigkeit der Kinsoe-Gummiprodukte:

- Verwendung hochtemperaturbeständiger Elastomere

Der erste und wichtigste Schritt ist die Auswahl des richtigen Grundmaterials. Je nach Ihren Temperaturanforderungen verwenden wir:- Silikonkautschuk (VMQ) - Hält bis zu 200-250°C stand, ideal für Anwendungen in der Lebensmittelindustrie und elektrischen Isolierung.

- EPDM - Geeignet für eine Dauerbelastung bis zu 150°C, dampf- und witterungsbeständig.

- FKM (Viton®) - Hält 200-250°C aus und ist chemisch und thermisch sehr stabil.

- HNBR - Hohe Festigkeit und mäßige Hitzebeständigkeit (bis zu 150 °C), ideal für Dichtungen in der Automobilindustrie.

- ACM oder AEM - Häufig in Öl- und Hitzeumgebungen in der Automobilindustrie.

- Richtige Aushärtungsbedingungen sicherstellen

Wir härten jede Mischung entsprechend ihrem optimalen Vulkanisationsprofil aus. Eine zu geringe Aushärtung ist ein versteckter Feind - Hitze beschleunigt den Abbau nach der Aushärtung und führt zu Rissen oder Elastizitätsverlust. Wir verwenden rheometrische Daten, um die Aushärtungszyklen für jede Produktcharge zu validieren. - Begrenzung der Verwendung von flüchtigen Zusatzstoffen

Wir minimieren oder eliminieren Weichmacher, Verarbeitungsöle oder Wachse, die sich bei Hitze verflüchtigen. Falls erforderlich, ersetzen wir durch Hochsiedende Ester oder Phenolharze die auch bei erhöhten Temperaturen stabil bleiben. - Hitzestabilisatoren und Antioxidantien einbeziehen

Wir mischen thermische Antioxidantien bei, die durch Hitzeeinwirkung entstehende freie Radikale abfangen. Dazu gehören Amine, Phenoleund Metalldeaktivatorendie die Lebensdauer des Gummis in heißen Umgebungen verlängern. - Beschleunigte Wärmealterungstests durchführen (ASTM D573)

Bei kritischen Anwendungen setzen wir die Proben erhöhten Temperaturen aus (z. B. 150 °C für 70 Stunden) und überwachen die Veränderungen von Härte, Zugfestigkeit und Dehnung. Dies hilft bei der Vorhersage der langfristigen Hitzebeständigkeit. - Verwenden Sie hitzebeständiges Verstärkungsgewebe (falls zutreffend)

Für Schläuche oder gewebeverstärkte Dichtungen wählen wir Glasfaser-, Aramid- oder Polyestergewebe, die bei Hitze nicht schrumpfen oder sich zersetzen - so bleibt die gesamte Struktur stabil.

Unsere Erfahrung zeigt, dass Hitzeversagen oft vermeidbar ist. Durch die Auswahl thermisch stabiler Materialien und die präzise Steuerung von Formulierung und Aushärtung liefern wir Gummiprodukte, die zuverlässig funktionieren - auch unter dem Druck von Hitze, Zeit und Dauereinsatz.

13. Verzug und Verformung

Verziehen oder Verformung bedeutet, dass sich das Gummiteil verbiegt, verdreht oder verformt - entweder direkt nach dem Gießen oder während der Lagerung und Verwendung. Bei Kinsoe nehmen wir diese Mängel ernst, da sie das Teil oft unbrauchbar machen, insbesondere bei dichtungsoder ausrichtungskritischen Anwendungen wie Türdichtungen, Gehäusen oder Präzisionshülsen.

Was ist die Ursache dafür?

Verformungen sind in der Regel auf eine Kombination aus Konstruktionsfehlern, Materialunwucht und thermischen Unstimmigkeiten zurückzuführen:

- Ungleichmäßige Abkühlung nach dem Gießen - Gummi zieht sich unterschiedlich schnell zusammen, wenn die Kühlung nicht gleichmäßig über die Form oder die Teilegeometrie erfolgt.

- Inkonsistente Wandstärke - Bereiche mit dicken und dünnen Abschnitten schrumpfen unterschiedlich, was zu Verzerrungen führt.

- Vorzeitige Entformung - Das Entfernen von Teilen, bevor sie richtig abgekühlt und ausgehärtet sind, kann zu Formverlusten führen.

- Eigenspannung - Eine zu starke Komprimierung oder unsachgemäße Aushärtung kann Spannungen im Material einschließen, die sich nach dem Gießen als Verformung bemerkbar machen.

- Schlechte Lagerung oder Stapelung - Flexible Teile, die unter Last oder Druck gelagert werden, können sich mit der Zeit verformen.

Unsere bewährten Lösungen

Hier erfahren Sie, wie wir den Verzug in unseren Produktionslinien kontrollieren und verhindern:

- Optimierung der Werkzeugkühlung und Wärmeverteilung

Wir verwenden temperaturgesteuerte Platten oder zirkulierende Ölkanäle, um sicherzustellen, dass die gesamte Form gleichmäßig abkühlt. Dadurch wird verhindert, dass eine Seite des Teils schneller schrumpft als die andere. - Konstruktion für gleichmäßige Wandstärken

Wir arbeiten eng mit unseren Kunden zusammen, um drastische Dickenunterschiede zu vermeiden. Wenn Abweichungen unvermeidlich sind, passen wir die Aushärtungszeit und den Verpackungsdruck an, um die innere Spannung des Teils auszugleichen. - Kontrolliertes Abkühlen vor dem Entformen zulassen

Wir haben es nicht eilig. Jedes Teil bleibt so lange unter Druck in der Form, bis es eine sichere Temperatur für die Entnahme erreicht hat. Bei großen oder dicken Teilen ist diese Verweilzeit entscheidend, um eine Verformung durch Rückprall zu verhindern. - Nachhärtung mit Stützvorrichtungen (falls erforderlich)

Lange oder dünnwandige Teile, die sich leicht kräuseln, härten wir in starren Metall- oder Verbundstoffrahmen nach, um die endgültige Form zu "trainieren". Dadurch wird sichergestellt, dass sich der Gummi in der richtigen Form stabilisiert, wenn er die Vernetzung abschließt. - Verwenden Sie schrumpfungsarme Formeln

Wir wählen Mischungen aus, die eine geringe Schrumpfung nach der Aushärtung aufweisen, insbesondere für Präzisionsanwendungen. Durch die Zugabe von verstärkenden Füllstoffen wie Kieselerde oder Ruß wird die Bewegung während und nach dem Aushärten minimiert. - Richtige Lagerung und Handhabung

Nach dem Gießen werden die Teile in kontrollierten Umgebungen flach oder vertikal aufgehängt gelagert. Wir vermeiden es, biegsame Teile so zu stapeln, dass sie sich verbiegen könnten, und wir empfehlen unseren Kunden, dies auch beim Transport und bei der Inventur zu tun.

Bei Kinsoe betrachten wir die Verformungskontrolle sowohl als Produktions- als auch als Designherausforderung. Ganz gleich, ob wir das Temperaturgleichgewicht in der Form verbessern oder mit Ingenieuren zusammenarbeiten, um die Teilegeometrie neu zu gestalten, unser Ziel ist einfach: ein Gummiprodukt zu liefern, das seine Form und Funktion behält - heute, morgen und über Jahre hinweg im Einsatz.

14. Unzureichende Zugfestigkeit

Die Zugfestigkeit gibt an, wie viel Kraft ein Gummiteil aushalten kann, bevor es bei Dehnung bricht. Sie ist entscheidend für Dichtungen, die unter Spannung stehen, Membranen, Manschetten und alle Teile, die Zug- oder Dehnungskräften ausgesetzt sind. Wir von Kinsoe helfen unseren Kunden häufig bei der Fehlersuche an Teilen, die bei der Installation zu leicht reißen oder im Einsatz vorzeitig versagen.

Was ist die Ursache dafür?

Niedrige Zugfestigkeit wird häufig verursacht durch:

- Schlechte Materialauswahl - Einige Elastomere haben von Natur aus eine niedrige Zugfestigkeit und eignen sich daher nicht für tragende oder dynamische Anwendungen.

- Unterhärtung - Wenn der Gummi nicht vollständig vulkanisiert ist, ist das molekulare Netzwerk schwach und reißt leicht.

- Unzureichende Füllung oder Verstärkung - Kautschuken ohne angemessene Füllstoffverstärkung fehlt es an struktureller Integrität.

- Schlechte Dispersion beim Mischen - Eine ungleichmäßige Verteilung von Härtern, Füllstoffen oder Weichmachern führt zu Schwachstellen.

- Zersetzung durch Alter, Hitze oder chemische Einwirkung - Mit der Zeit oder unter rauen Bedingungen verliert Gummi an Elastizität und wird spröde.

Unsere bewährten Lösungen

So stellen wir sicher, dass Gummiteile aus Kinsoe die Anforderungen an die Zugfestigkeit erfüllen und übertreffen:

- Wählen Sie hochfeste Basiselastomere

Wir wählen Materialien wie Naturkautschuk (NR), Nitril (NBR), Fluorelastomere (FKM), oder HNBRabhängig von der Anwendung. Für ultrahochfeste Anwendungen bietet NR immer noch die beste Grundleistung, die bei richtiger Verstärkung oft 20 MPa übersteigt. - Verstärkung mit funktionellen Füllstoffen

Wir verwenden hochstrukturierte Ruß, gefällte Kieselsäure, oder Nano-Verstärkungen wie Ton oder Glasfaserpulver, um die Zug- und Reißfestigkeit deutlich zu verbessern. Die richtige Füllstoffmenge und der richtige Füllstofftyp verbessern direkt die mechanische Festigkeit. - Optimale Vulkanisation sicherstellen

Mit Hilfe von Rheometern nehmen wir eine Feinabstimmung des Vulkanisationssystems (Schwefel oder Peroxid) vor und bestimmen die genaue Vulkanisationszeit und -temperatur. Eine Überhärtung kann Gummi spröde machen, während eine Unterhärtung ihn schwach und weich macht. Wir streben eine ideale Vernetzungsdichte an, um ein Gleichgewicht zwischen Festigkeit und Flexibilität herzustellen. - Verbessern Sie die Gleichmäßigkeit der Mischung

Wir verwenden interne Präzisionsmischer und strenge Mischsequenzen, um Aushärtungsmittel und Füllstoffe vollständig zu dispergieren. Schwache Zonen, die durch eine schlechte Dispersion verursacht werden, sind eine der Hauptursachen für uneinheitliche Zugfestigkeitsergebnisse in Fremdlabors. - Regelmäßige Zugprüfungen durchführen (ASTM D412 / ISO 37)

Wir testen routinemäßig Proben aus jeder Charge, um die Zugfestigkeit, die Dehnung und den Modul zu überprüfen. Diese Daten werden protokolliert und dazu verwendet, die langfristige Materialleistung zu überwachen und Abweichungen frühzeitig zu erkennen. - Vermeiden von Degradationsfaktoren bei Lagerung und Verwendung

Wir verwenden Antioxidantien und UV-Stabilisatoren in Mischungen, um die Leistung zu verlängern. In Kundenumgebungen empfehlen wir, Gummiteile vor Öl, UV-Strahlung, Ozon und übermäßiger Hitze zu schützen - alles Faktoren, die die Zugfestigkeit im Laufe der Zeit verringern können.

Die Zugfestigkeit ist eine grundlegende Eigenschaft, die darüber entscheidet, ob ein Gummiprodukt unter Belastung standhält - oder versagt. Durch die sorgfältige Kontrolle von Materialien, Formulierung und Verarbeitung liefern wir bei Kinsoe Gummilösungen, die dem Druck standhalten - im wahrsten Sinne des Wortes.

Schlussfolgerung

Wir bei Kinsoe sind der Meinung, dass die Qualität eines Gummiprodukts nicht nur dadurch definiert wird, wie ein Teil frisch aus der Form kommt, sondern auch dadurch, wie es in der realen Welt funktioniert. Jeder Fehler - ob es sich um einen kleinen Oberflächenfehler oder ein kritisches Versagen wie Rissbildung oder Verformung handelt - erzählt eine Geschichte über den Prozess hinter dem Produkt. Deshalb ist das Erkennen und Lösen dieser Probleme nicht nur eine technische Aufgabe, sondern Teil unseres Engagements für langfristige Zuverlässigkeit und Kundenzufriedenheit.

In diesem Artikel habe ich die häufigsten Fehler an Gummiprodukten, die uns im Laufe der Jahre begegnet sind, zusammen mit den bewährten Strategien, die wir zu ihrer Beseitigung einsetzen, beschrieben. Von der Optimierung der Mischungsrezeptur und des Werkzeugdesigns bis hin zur Verbesserung der Vulkanisationskontrolle und -prüfung spielt jeder Schritt im Herstellungsprozess eine Rolle bei der Vermeidung von Mängeln.

Neben technischen Lösungen erfordert Qualität aber auch eine bestimmte Einstellung: Liebe zum Detail, kontinuierliche Verbesserung und ein proaktiver Ansatz bei Design und Materialauswahl. Ganz gleich, ob Sie als Einkäufer Dichtungen für ein Wassersystem beschaffen oder als Ingenieur Hochleistungsdichtungen entwickeln - wenn Sie wissen, wie Sie diese Probleme erkennen und angehen, kann das den Unterschied bei Kosten, Leistung und Produktlebensdauer ausmachen.

Wenn Sie mit anhaltenden Qualitätsproblemen konfrontiert sind oder die Leistung Ihrer Gummikomponenten verbessern möchten, wenden Sie sich bitte an wenden Sie sich an unser Team bei Kinsoe. Wir sind immer bereit, Ihnen bei der Entwicklung einer besseren Lösung zu helfen - gestützt auf Erfahrung, Tests und Präzision.