I. Einleitung: Warum Sie diesen Leitfaden brauchen

Das Versagen von Dichtungen ist eine der am meisten übersehenen, aber verheerenden Ursachen für den Ausfall von Industrieanlagen. Eine einzige schlecht ausgewählte oder konstruierte Gummidichtung kann den Systemdruck beeinträchtigen, Lecks verursachen, Komponenten korrodieren lassen, Sicherheitsrisiken auslösen und zu ungeplanten Ausfallzeiten führen, die Tausende - wenn nicht sogar Millionen - kosten.

Als Beschaffungsexperte stehen Sie ständig vor der Herausforderung, ein Gleichgewicht zwischen Kosten, Leistung und Compliance zu finden. Doch selbst mit jahrelanger Erfahrung stehen Dichtungsprobleme immer noch ganz oben auf den Wartungsberichten - warum? Weil die kleinen Details bei der Materialauswahl, dem Kompressionsverhalten und den Installationstechniken oft unbemerkt bleiben, bis es zu einem Ausfall kommt.

In diesem ultimativen Leitfaden führe ich Sie durch alles, was Sie über Gummidichtungen wissen müssen - von der Auswahl der richtigen Materialien und dem Verständnis der wichtigsten Konstruktionsparameter bis hin zur Analyse von realen Industrieanwendungen und dem Erlernen der Rückwärtsdiagnose von Dichtungsausfällen. Ganz gleich, ob Sie für lebensmitteltaugliche Maschinen, Hochtemperaturflansche oder komplexe Dichtungen in EV-Batteriepacks beschaffen müssen, dies ist der systematische Rahmen, den ich gerne gehabt hätte, als ich anfing.

Hier finden Sie bewährte Lösungen, um sicherzustellen, dass Ihre Dichtungen richtig abdichten, lange halten und Ihr System nie wieder beeinträchtigen.

II. Die Grundlagen: Wie Dichtungen industrielle Systeme schützen

2.1 Die Hauptfunktionen von Dichtungen

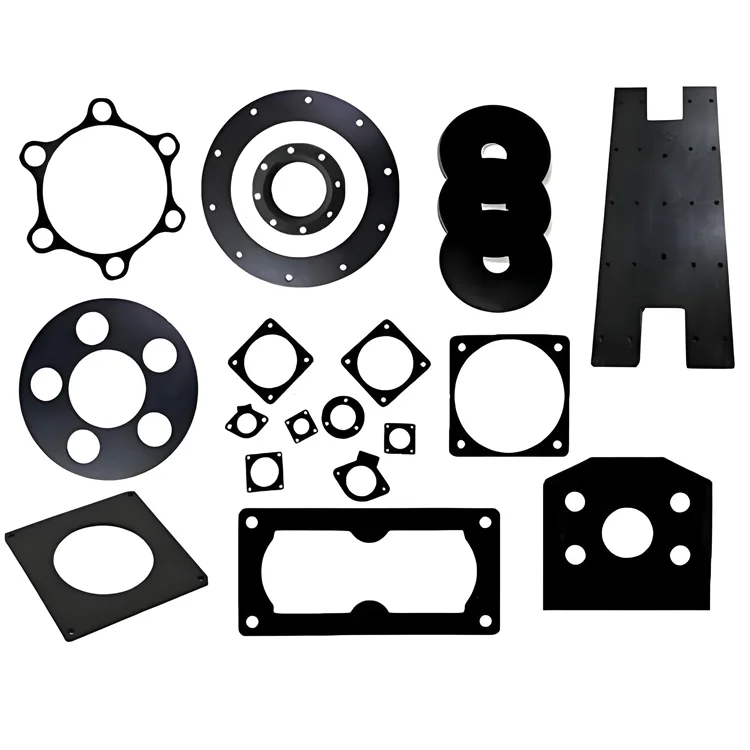

Gummidichtungen sind mehr als nur Leckstopper. Sie dienen zwar in erster Linie der Abdichtung, aber auch als Stoßdämpfer, thermische Isolatoren, elektrische Barrierenund sogar EMI-Abschirmungen (elektromagnetische Störungen) in einigen Anwendungen. Je nach Industriezweig wird von einer Dichtung erwartet, dass sie mehrere Aufgaben gleichzeitig erfüllt, was die richtige Materialauswahl und Konstruktion entscheidend macht.

Es gibt zwei grundlegende Kategorien für die Verwendung von Dichtungen:

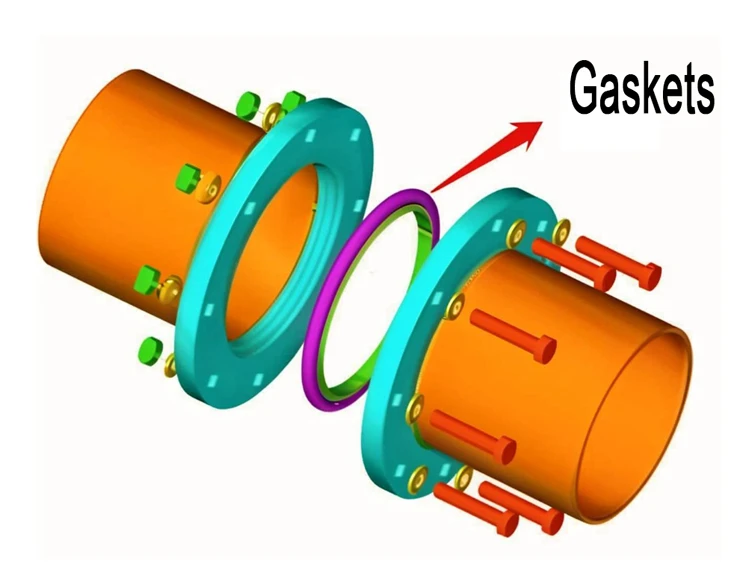

- Statische Versiegelung: Die Dichtung sitzt zwischen zwei stationären Komponenten. Häufig in Flanschen, Gehäusen und Maschinen mit geringer Bewegung. Druckverformungsbeständigkeit und langfristige Abdichtung sind hier entscheidend.

- Dynamische Versiegelung: Die Dichtung ist einer relativen Bewegung zwischen Oberflächen ausgesetzt, wie z.B. bei Motorteilen oder Kolben. Hier müssen Verschleißfestigkeit, Elastizität und Reibungsverhalten berücksichtigt werden.

Der erste Schritt zur Auswahl des richtigen Materials und der richtigen Konstruktion ist die Feststellung, ob Ihre Dichtung in einer statischen oder dynamischen Umgebung eingesetzt wird.

2.2 Die 5 Hauptfolgen des Versagens von Dichtungen

Wenn eine Dichtung versagt, geschieht das selten im Stillen. Die Folgen können kostspielig und gefährlich sein. Hier sind fünf häufige Folgen:

- Leckagen und Kontamination: Eine schlechte Dichtung lässt Flüssigkeiten oder Gase entweichen, was zu einer Verunreinigung der Produkte oder der Umgebung führen kann.

- Korrosion der Ausrüstung: Ausgelaufene Flüssigkeiten können langfristige chemische Schäden an den umgebenden Metalloberflächen verursachen.

- Energieverlust: Systeme verlieren Druck oder Vakuum, was sich auf Leistung und Effizienz auswirkt.

- Sicherheitsgefahren: Lecks in Chemie- oder Hochdrucksystemen können Explosions-, Vergiftungs- oder Brandrisiken bergen.

- Ausfallzeiten in der Produktion: Der Austausch defekter Dichtungen erfordert oft einen Betriebsstopp, was zu großen Verlusten führt.

"Eine $2-Dichtung kann eine $2-Millionen-Katastrophe verhindern - wenn sie richtig ausgewählt und gewartet wird."

Dieses Grundlagenwissen bereitet Sie auf den nächsten Schritt vor: die Auswahl des richtigen Gummimaterials für Ihre Anwendung.

III. Auf das Material kommt es an: Die Wahl des richtigen Gummis steigert den Erfolg von 80%

Die Auswahl des richtigen Gummimaterials ist der einflussreichste Faktor für die Leistung einer Dichtung. Wählen Sie das falsche, riskieren Sie einen vorzeitigen Ausfall. Mit der richtigen Wahl verlängern Sie die Lebensdauer des Systems, reduzieren den Wartungsaufwand und sorgen für Sicherheit.

3.1 Leistungsvergleich von 6 gängigen Gummimaterialien

| Material | Temperaturbereich | Chemische Beständigkeit | Kosten | Typische Anwendungen |

|---|---|---|---|---|

| Viton (FKM) | -20 bis 250°C | Ausgezeichnete Beständigkeit gegen Öle, Säuren und Lösungsmittel | Hoch | Petrochemie, Luft- und Raumfahrt, chemische Dichtungen |

| Silikongummi | -60 bis 200°C | Lebensmittelecht, hohe Hitzebeständigkeit | Mittel-Hoch | Medizinische Geräte, Lebensmittelverarbeitungsanlagen |

| EPDM | -40 bis 140°C | Ausgezeichnete Ozon-, Dampf- und Wetterbeständigkeit | Mittel | Automobildichtungen, Baudichtungen |

| Nitril (NBR) | -30 bis 120°C | Hervorragende Öl- und Kraftstoffbeständigkeit | Niedrig | Schmiersysteme, Kraftstoffleitungen |

| Naturkautschuk | -50 bis 80°C | Ausgezeichnete Elastizität, schlechte Ölbeständigkeit | Niedrig | Stoßdämpfer, Schwingungsdämpfer |

| Neopren (CR) | -35 bis 120°C | Gute Alterungs-, Flamm- und Chemikalienbeständigkeit | Mittel | Industriemaschinen, Isolierbänder |

Wählen Sie die Materialien nicht nur nach der Temperatur oder den Chemikalien aus, sondern nach Ihrer gesamten Betriebsumgebung.

3.2 3 Zu vermeidende Fallen bei der Materialauswahl

Selbst erfahrene Käufer können in diese häufigen Fallen tappen:

- Trap #1: Statische Temperatur ≠ Betriebsbedingungen in der realen Welt

Ein Material, das für 200°C ausgelegt ist, kann versagen, wenn es während des Betriebs schnellen Temperaturwechseln oder kontinuierlichem Druck ausgesetzt ist. - Falle #2: Ignorieren von mechanischen und Kompressionseigenschaften

Chemische Kompatibilität allein ist nicht genug. Achten Sie auf Druckverformung, Zugfestigkeit und Dehnung, insbesondere bei dynamischen oder Hochdruck-Umgebungen. - Fallstrick #3: Ausschließlich kostenorientiertes Denken erhöht die Gesamtbetriebskosten (TCO)

Billiggummi führt oft zu frühzeitigem Versagen, längeren Ausfallzeiten und wiederholtem Austausch - was auf lange Sicht viel mehr kostet.

"Eine gut gewählte Gummimischung kann die Lebensdauer von Dichtungen um das 2-5fache erhöhen und damit die Wartungskosten drastisch senken.

Im nächsten Abschnitt zeige ich Ihnen, wie Konstruktionsparameter wie Verdichtungsrate, Oberflächenrauheit und Druck-Temperatur-Interaktion eine entscheidende Rolle für den Erfolg der Abdichtung spielen.

IV. Einblicke in die Konstruktion: 4 Schlüsselparameter, die von Ingenieuren oft übersehen werden

Selbst bei Verwendung des richtigen Materials kann eine schlecht konstruierte Dichtung versagen. Deshalb ist es wichtig, die Technik hinter dem Verhalten von Dichtungen zu verstehen - vor allem unter realen Bedingungen. Hier sind vier oft übersehene, aber kritische Konstruktionsparameter, die sich direkt auf die Zuverlässigkeit der Dichtung auswirken.

4.1 Druck-Temperatur-Kopplungseffekt

Gummimaterialien verhalten sich bei kombinierter Belastung unterschiedlich. Wenn sowohl Druck als auch Temperatur steigen, die Druckfestigkeit sinkt starkwas zum Versagen der Dichtung führt.

- Beispiel: Eine Dichtung, die für 10 bar bei Raumtemperatur ausgelegt ist, kann sich unter demselben Druck bei 150°C vorzeitig verformen.

- Tipp: Konsultieren Sie immer die Diagramme der Druck-Temperatur-Wechselwirkung, nicht nur die unabhängigen Grenzwerte.

Thermische Belastung schwächt die mechanische Belastbarkeit - beide Faktoren müssen bei der Konstruktion berücksichtigt werden.

4.2 Kompatibilität der Oberflächenrauhigkeit

Die Oberflächenbeschaffenheit wirkt sich direkt darauf aus, wie gut sich eine Dichtung anpasst und abdichtet. Ist sie zu rau, kann das Gummi die Hohlräume nicht ausfüllen. Ist sie zu glatt, kann die Dichtung unter Last verrutschen.

- Für weiche Beläge wie EPDMRa ≤ 0,8 μm anstreben

- Für härtere Beläge wie Viton, Ra ≤ 1,2 μm ist akzeptabel

Passen Sie die Weichheit der Dichtung an die Rauheit des Flansches an, um eine optimale Kontaktabdichtung zu erreichen.

4.3 Druckverformungsrest (bleibende Verformung)

Der Druckverformungsrest ist der Prozentsatz der Verformung, die eine Dichtung beibehält, nachdem sie zusammengedrückt und wieder freigegeben wurde. Niedrigere Werte bedeuten eine bessere Langzeitelastizität und Dichtungshaltung.

- Ideales Ziel: Druckverformungsrest ≤ 20% für statische Anwendungen mit langer Lebensdauer

- Wirkung in der realen Welt: Ein hoher Druckverformungsrest führt im Laufe der Zeit zu Mikrolecks, auch wenn die anfängliche Abdichtung perfekt war.

"Bei einer Dichtung geht es nicht nur darum, heute abzudichten. Es geht darum, nach 6 Monaten Hitze, Druck und Vibration abzudichten."

4.4 Kriechkompensation unter dynamischen Bedingungen

In vibrierenden oder thermisch zyklischen Systemen verformen sich Gummidichtungen im Laufe der Zeit - ein Phänomen, das als Kriechen. Um dem entgegenzuwirken, sollten Entwürfe berücksichtigt werden:

- Vorkompressionsspannen: Leichte Überdimensionierung zur Berücksichtigung künftiger Lockerungen

- Federbelastete Flansche oder Unterlegscheiben: Zur Aufrechterhaltung einer gleichmäßigen Belastung während des Betriebs

Kriechen ist leise, aber tödlich - denken Sie bei der Konstruktion an Ermüdung.

V. Anwendungen in der Praxis: 6 Fallstudien aus der Industrie

Um wirklich zu verstehen, wie wichtig die richtige Auswahl und Konstruktion von Dichtungen ist, sollten wir untersuchen, wie verschiedene Industriezweige spezifische Dichtungsprobleme mit maßgeschneiderten Gummilösungen bewältigen.

Fall 1: Silikondichtung in Getränkeabfüllanlagen

- Herausforderung: Häufige CIP-Zyklen (Clean-In-Place) mit Hochtemperatur-Dampfdesinfektion.

- Lösung: Verwenden Sie FDA-zertifiziertes platinvernetztes Silikondie einer Dampfeinwirkung von +150°C standhalten und dabei flexibel bleiben.

- Entwurf Detail: Dichtung eingebettet in einem Rillenrinne um den Rückprall zu verbessern und eine Verschiebung bei Druckänderungen zu verhindern.

Ergebnis: 2x längere Lebensdauer und geringeres Kontaminationsrisiko in einer hygienischen Umgebung.

Fall 2: EPDM-Dichtung in Flanschdichtungen für Offshore-Windkraftanlagen

- Herausforderung: Der hohe Salzgehalt und die starken Vibrationen auf See führen zu einer schnellen Zersetzung von Standardmaterialien.

- Lösung: Verwenden Sie ozon- und UV-beständiges EPDM mit maßgeschneiderten Anti-Aging-Zusätzen.

- Entwurf Detail: Flanschschnittstelle ausgelegt mit Vorkompressionsstruktur um windinduzierte Vibrationen zu absorbieren.

Ergebnis: Während der 12-monatigen Salzsprühnebeltests wurden keine Lecks festgestellt.

Fall 3: Zweikomponenten-Dichtung in EV-Batteriepacks

- Herausforderung: Erfordert eine präzise Abdichtung bei Temperaturwechseln und bei Kontakt mit Elektrolyten.

- Lösung: Bereitstellen einer co-extrudierte Dichtung: weicher EPDM-Kern für Flexibilität + FKM-Außenhaut für chemische Beständigkeit.

- Entwurf Detail: Einsetzen in die Aluminiumnut mit automatischer Roboter-Montage für Konsistenz.

Ergebnis: Behält die IP67-Einstufung über 1000+ Lade-/Entladezyklen hinweg bei.

Fall 4: Pharmazeutische Reinraumdichtung (autoklavierbar)

- Herausforderung: Sterilisation bei 121-134°C in Hochdruckautoklaven.

- Lösung: Verwenden Sie Silikon in medizinischer Qualität mit validierter Biokompatibilität.

- Entwurf Detail: Die Geometrie der Dichtung wurde optimiert, um Einschlüsse zu vermeiden und eine vollständige Oberflächensterilisation zu gewährleisten.

Ergebnis: Hat 100 Sterilisationszyklen ohne Rissbildung oder Verformung bestanden.

Fall 5: Viton-Dichtung in einer H₂S-reichen petrochemischen Anlage

- Herausforderung: Einwirkung von Schwefelwasserstoff (H₂S), Lösungsmitteln und hohen Prozesstemperaturen.

- Lösung: Verwenden Sie Viton (FKM) aufgrund seiner hervorragenden chemischen Beständigkeit und thermischen Toleranz.

- Entwurf Detail: Erhöhte Dicke mit kontrolliertem Kompressionsverhältnis zur Vermeidung von Überquetschung.

Ergebnis: Beibehaltung der Dichtungsintegrität bei 200°C und unter korrosiven Bedingungen.

Fall 6: Ölbeständige Dichtung in Leistungstransformator-Verbindungen

- Herausforderung: Abdichtung der Transformatorflüssigkeit bei gleichzeitiger Gewährleistung der elektrischen Isolierung.

- Lösung: Wählen Sie Nitril (NBR) für Ölbeständigkeit und fügen eine Silikonbeschichtung hinzu, um die Durchschlagsfestigkeit zu erhöhen.

- Entwurf Detail: Eingesetzt in eine Abdeckplatte mit mehreren Schrauben und gleichem Drehmoment.

Ergebnis: Keine Leckagen während des 18-monatigen Feldtests im Freien.

"Jede erfolgreiche Anwendung beginnt mit einem klaren Verständnis der Belastungen, denen die Dichtung in der Praxis ausgesetzt ist."

VI. Fehlerdiagnose: Reverse-Engineering Dichtungslecks

Selbst die besten Dichtungen können bei unerwarteter Belastung oder Installationsfehlern versagen. Wenn eine Leckage auftritt, kann eine strukturierte Diagnose dabei helfen, die Ursache zu finden und zu vermeiden, dass derselbe Fehler wiederholt wird. So entschlüsseln Sie, was das Leck Ihnen mitteilt.

6.1 Leckart und Ursache: Tabelle zur Fehlersuche

| Leck Typ | Mögliche Ursache | Empfohlene Maßnahmen |

|---|---|---|

| Gleichmäßige Versickerung | Unzureichende Druckkraft | Ebenheit des Flansches prüfen und Schraubendrehmoment erhöhen |

| Strahlen oder Sprühen | Falsche Ausrichtung der Dichtung oder Druckversatz | Positionierrillen verwenden oder Dichtung neu ausrichten |

| Gerissene Dichtung | Materialverschlechterung oder Medienunverträglichkeit | Upgrade auf ein besser verträgliches Gummimaterial |

| Lokalisiertes Versagen | Unwucht des Schraubendrehmoments | Kalibrierte Drehmomentschlüssel verwenden, im Kreuzgang anziehen |

| Wiederkehrendes Leck an derselben Stelle | Beschädigung der Flanschoberfläche | Gegenflansche neu beschichten oder eine Fülldichtung verwenden |

"Das Leckmuster ist Ihr bestes Diagnosewerkzeug - lesen Sie es wie einen Fingerabdruck eines Fehlers."

6.2 Die 3-stufige Demontage-Inspektionsmethode

Wenn Sie eine defekte Dichtung entfernen, befolgen Sie diese drei kritischen Prüfschritte:

- Prüfung auf asymmetrische Eindrücke

Überprüfen Sie die Druckstellen der Dichtung. Eine ungleichmäßige Tiefe oder Form kann auf eine falsche Flanschausrichtung oder ein ungleichmäßiges Schraubendrehmoment hinweisen. - Dickenschwankungen mit Messschiebern messen

Ein gleichmäßiger Dickenabfall über die Dichtung hinweg kann auf eine Überkompression hindeuten. Große Abweichungen könnten auf mechanische Störungen oder ungleichmäßige Belastung hindeuten. - Chemische Quellung oder Erweichung erkennen

Wenn sich die Dichtung klebrig, aufgequollen oder brüchig anfühlt, ist dies wahrscheinlich ein Zeichen für Unverträgliche Chemikalienexposition oder thermischer Durchbruch. Überprüfen Sie die verwendete Flüssigkeit/Chemikalie und wechseln Sie zu einer widerstandsfähigen Verbindung.

Visuelle Anhaltspunkte + Messung + chemisches Verständnis = genaue Diagnose.

In vielen Fällen ist ein Versagen nicht auf ein schlechtes Material zurückzuführen, sondern auf eine schlechte Abstimmung zwischen Design, Umgebung und Installationsmethode.

VII. Schlussfolgerung: Von der Auswahl bis zum Design - ein für alle Mal richtig abschließen

Gummidichtungen sehen vielleicht einfach aus, aber hinter jeder effektiven Dichtung steckt ein sorgfältiges Gleichgewicht von Materialwissenschaft, technisches Design und Validierung der Leistung unter realen Bedingungen.

Lassen Sie uns das Wesentliche zusammenfassen:

- Materielle Angelegenheiten: Wählen Sie Kautschuktypen auf der Grundlage der tatsächlichen Anwendungsanforderungen - nicht nur auf der Grundlage von technischen Datenblättern.

- Design Präzision: Berücksichtigung von Druck-Temperatur-Effekten, Oberflächenrauhigkeit, Druckverformung und Kriechkompensation.

- Branchenerprobte Lösungen: Von lebensmittelechtem Silikon bis hin zu chemisch beständigem Viton - anwendungsspezifische Fallstudien zeigen, was funktioniert und warum.

- Fehleranalyse: Die umgekehrte Diagnose verschafft Ihnen Klarheit und hilft, wiederholte Dichtungsausfälle zu vermeiden.

"Eine Dichtung, die lange hält, ist das Ergebnis einer bewussten Entscheidung, nicht des Zufalls."

Was kommt als Nächstes?

Wenn Sie sich nicht sicher sind, welches Material oder Design am besten zu Ihrem Projekt passt, sollten Sie kein Risiko eingehen.

Senden Sie uns Ihre BewerbungsparameterUnsere Ingenieure werden Ihnen innerhalb von 24 Stunden eine maßgeschneiderte Lösung anbieten.

Lassen Sie es uns gleich beim ersten Mal richtig versiegeln.