I. Warum die Kunden so viel Wert auf "Härte" legen

Wenn es um Gummikomponenten geht, Härte ist oft das erste, wonach Ihr Kunde fragt - und das aus gutem Grund. Sie ist einer der intuitivsten und doch am meisten missverstandenen Leistungsparameter. Ganz gleich, ob es sich um einen O-Ring, eine Dichtung, eine Dichtung oder einen Stoßdämpfer handelt, die Härte von Gummi wird oft als Indikator für Haltbarkeit, Dichtungsqualität und Montagefreundlichkeit angesehen.

Die Härte ist der "erste Eindruck" eines Gummiprodukts und wirkt sich direkt auf seine Leistung unter realen Bedingungen aus..

Lassen Sie mich dies an einem konkreten Beispiel erläutern: Einer unserer Kunden verwendete einen O-Ring der Härte Shore A 50 in einem Hydrauliksystem, in dem häufig Druckspitzen auftraten. Nach sechs Monaten begann das System undicht zu werden. Die Analyse nach dem Ausfall deutete auf eine Unterkompression und Extrusionsschäden aufgrund einer zu geringen Härte hin. Das Ergebnis? Gesamtwartungskosten von über $300.000.

Die Gummihärte ist nicht nur eine technische Angabe. Sie kann über die Funktionssicherheit Ihres Produkts entscheiden - und über die Beziehung zu Ihren Kunden.

Wie können Sie also die richtige Härte auswählen? Und wie wirken sich die verschiedenen Härtegrade auf die Versiegelung, die Haltbarkeit und sogar die einfache Installation aus?

Hier finden Sie eine vollständige Aufschlüsselung der Normen, Grundsätze und praktischen Strategien, die ich anwende, um die Härte jedes Mal richtig zu erreichen.

II. Normen und Missverständnisse bei der Prüfung der Gummihärte

Um fundierte Design- und Beschaffungsentscheidungen treffen zu können, ist es wichtig zu wissen, wie die Gummihärte gemessen wird und welche Fallstricke dabei auftreten können. Nicht alle Härtetests sind gleich, und Messfehler sind häufiger, als vielen bewusst ist..

1. Überblick über die wichtigsten Prüfmethoden: Shore A, Shore D und IRHD

Die Härte von Gummi wird in der Regel mit einer Durometer-Skala gemessen. Aber welche Skala sollten Sie verwenden?

- Ufer A: Die am häufigsten verwendete Skala, ideal für weiche bis mittelharte Elastomere wie Dichtungen, O-Ringe und Dichtungsbänder. Sie verwendet eine stumpfe Nadel und misst die Eindrückung unter genormter Kraft.

- Ufer D: Entwickelt für härtere Materialien wie thermoplastische Elastomere und halbfeste Kunststoffe. Er verwendet eine schärfere Spitze und eine höhere Kraft.

- IRHD (Internationale Härtegrade für Gummi): Üblich in Qualitätskontrolllabors, insbesondere in Europa. Sie bietet eine höhere Wiederholbarkeit durch kontrollierte, zeitbasierte Kraftanwendung - ideal für Präzisionskomponenten und F&E-Umgebungen.

Jede Skala hat ihren spezifischen Anwendungskontext, und eine Verwechslung kann zu erheblichen Leistungsunterschieden führen.

"Shore D zu verwenden, wenn die Spezifikation Shore A vorschreibt, ist so, als würde man sich in Pfund wiegen, wenn der Arzt Kilogramm verlangt - das ist nicht nur falsch, sondern auch irreführend."

2. Häufige Fehler und verborgene Fallstricke beim Testen

Selbst wenn Sie die richtige Waage verwenden, ist die Konsistenz der Messungen eine versteckte Falle.

- Dicke der Probe: Prüfkörper, die dünner als 6 mm sind, können aufgrund von Substrateinflüssen falsche Messwerte liefern.

- Nicht-Standard-Setup: Eine Abweichung von ISO 48 oder DIN 53505 (z.B. nicht die volle Verweilzeit abwarten) führt zu Fehlern.

- Variabilität der Bediener: Bei Feldmessungen können übermäßige Druck- oder Winkelabweichungen leicht eine Abweichung von ±5 Shore A verursachen.

Ich habe selbst erlebt, dass ein und dasselbe Gummiteil auf drei verschiedenen Durometern getestet wurde und die Werte zwischen 62 und 68 Shore A lagen - alles aufgrund der Handhabung durch den Bediener und der Maschinenkalibrierung.

Unterm Strich: Lesen Sie nicht nur "die Zahl", sondern hinterfragen Sie, wie sie gemessen wurde.

III. Wie sich die Härte auf die Leistungsfähigkeit von Gummi auswirkt

Die Härte ist nicht nur eine Zahl, sondern ein aussagekräftiger Indikator dafür, wie sich ein Gummiteil bei Belastung, Verschleiß und Umwelteinflüssen verhält. Die falsche Wahl dieses Parameters kann den Unterschied zwischen einwandfreier Leistung und vorzeitigem Ausfall bedeuten. Schauen wir uns an, wie sich die verschiedenen Härtegrade auf die wichtigsten Leistungsdimensionen auswirken.

3.1 Mechanische Eigenschaften: Ist die Härte für den Zweck geeignet?

Dichtungsleistung und Druckverformungsrest

Bei der Auswahl von Gummi für Dichtungen, das Kompressionsverhalten ist direkt mit der Härte verbunden:

- Für statische Dichtungen mit niedrigem Druck, Shore A 50-60 schafft ein ausgewogenes Verhältnis zwischen Flexibilität und Belastbarkeit.

- Für Hochdruckanwendungen, wie z. B. Hydraulikanschlüsse, empfehle ich Shore A ≥70 um Extrusion und Ausblasen der Dichtung zu verhindern.

Abnutzungswiderstand

In Umgebungen mit hoher Reibung wie Riemenscheiben, Dämpfern oder Rollen:

- Shore A 75 ±3 bietet oft eine optimale Verschleißfestigkeit, ohne zu spröde zu werden.

- Bei einem Wert über 85 besteht die Gefahr der Rissbildung während der Biegezyklen.

Standard-Referenz: GB/T 9867 bestätigt, dass die Abriebfestigkeit bei den meisten Allzweckkautschuken im Bereich von 70-80 Shore A liegt.

3.2 Dynamische Eigenschaften: Härte und Lebensdauer

Ermüdungswiderstand

Weichgummis (z.B., Shore A 40) zeichnen sich durch hervorragende Schwingungsdämpfung und geringe Ermüdungserscheinungen aus und eignen sich daher ideal für Antivibrationspads.

Umgekehrt sind härtere Kautschuke (Shore A 70) schneiden bei hochfrequenten dynamischen Belastungen besser ab, neigen aber mit der Zeit zur Ausbreitung von Mikrorissen.

Rückprall und Energiemanagement

- Für Anwendungen wie Stoßstopper oder Stoßdämpfer, Gummi mit hohem Rückprall (Shore A 30-40) bietet eine hervorragende Energierückgabe.

- Daten von DIN 53512 zeigt, dass die Rückprallelastizität mit zunehmender Härte deutlich abnimmt, was zu mehr Energieverlust und Wärmestau führt.

3.3 Anpassungsfähigkeit an die Umwelt: Verhalten unter Stress

Thermische Alterung

- Einsatz bei hohen Temperaturen (≥150°C) verursacht langfristige Verhärtungen. Ich empfehle immer Gestaltung mit einem Puffer von 5-10 Shore A um dieser Verschiebung Rechnung zu tragen.

Chemische Beständigkeit

- Bestimmte Elastomere (wie NBR in Ölen oder EPDM in Laugen) Erfahrung Härteverschiebung nach längerer Einwirkung. Wenn dies nicht berücksichtigt wird, können Dichtungen schrumpfen oder anschwellen, was zu Undichtigkeiten führt.

3.4 Menschliche Faktoren: Benutzerfreundlichkeit ist nicht nur technisch

Taktile Haptik und Flexibilität

- Für medizinische oder Konsumgüter, Shore A <20 bietet das weiche, hautähnliche Gefühl, das die Benutzer erwarten.

- Andererseits, Industriehandschuhe erfordern Shore A >40 für Reiß- und Schnittfestigkeit.

Einfacher Einbau

- Ich habe viele O-Ring-Beschwerden gesehen, die auf eine Ursache zurückzuführen sind: Gummi, der einfach zu hart ist ohne Beschädigung zu dehnen oder zu setzen. Eine Überhärtung erhöht auch das Risiko der Rissbildung bei der Presspassung.

Zum Mitnehmen: Nimm nicht an, dass härter besser ist.Wählen Sie die Härte je nach den Anforderungen an das Gummi und den Einsatzbereich.

IV. Strategien zur Auswahl der Härte für gängige Anwendungen

Bei der Auswahl der richtigen Härte geht es nicht um Ratschläge, sondern darum, die technischen Anforderungen mit den realen Anwendungsfällen abzugleichen. Nach meiner Erfahrung ist das Verständnis der Schmerzpunkte der einzelnen Anwendungsszenarien kann dazu beitragen, kostspielige Ausfälle zu vermeiden und langfristige Zufriedenheit zu gewährleisten.

1. Lösungen für 3 häufige Probleme der Industrie

① Ölleckagen in hydraulischen Systemen

Viele Ausfälle sind auf eine unsachgemäße Kompression zurückzuführen. Hier ist meine beste Regel:

- Verwenden Sie Ufer A 70-80 für Hochdruckabdichtungen.

- Immer Querverweis mit Druckverformungsrest. Selbst ein gut eingepasster O-Ring kann versagen, wenn er sich zu schnell verfestigt.

② Lärm in Maschinen oder Geräten

Zur Schwingungsdämpfung oder Schalldämpfung, Die Härte beeinflusst die Dämpfung:

- Wählen Sie mittlere bis niedrige Shore A (40-60) für eine optimale Energieabsorption.

- Gummi mit hoher struktureller Dämpfung (wie Naturkautschuk oder weiches EPDM) schneidet in schwingungsisolierenden Lagern besser ab als härtere Gegenstücke.

③ Alterung oder Verformung in rauer Umgebung

Der Härteabbau wird oft unterschätzt. Ich verwende Simulationen der Alterungskurve-speziell für EPDM- und NBR-Mischungen-Veränderungen über einen Zeitraum von 3-5 Jahren vorherzusagen.

Tipp: Überprüfen Sie immer den Shore-A-Wert nach der Alterung - nicht nur die ursprünglichen Spezifikationen.

2. Tabelle mit Empfehlungen zur Gummihärte

| Medienart | Druckbereich | Temperaturbereich | Vorgeschlagene Shore A |

|---|---|---|---|

| Luft | <1 MPa | -20°C bis 80°C | 55-65 |

| Öl | 2-20 MPa | 0°C bis 150°C | 70-80 |

| Wasser | 1-10 MPa | 0°C bis 100°C | 60-70 |

| Säuren | <5 MPa | -10°C bis 90°C | 65-75 |

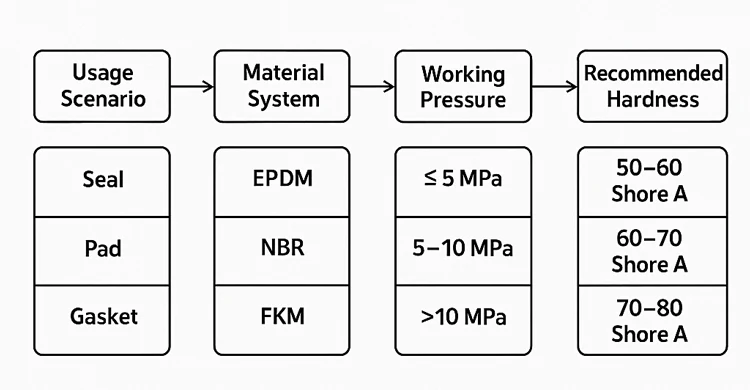

Visuelles Flussdiagramm: Vom Szenario zum Ufer A

Dieser Ansatz hilft, den richtigen Durometer bei der Entwicklung einer neuen Dichtung, eines Pads oder einer Dichtung schnell zu bestimmen.besonders nützlich bei Kundengesprächen.

"Verkaufen Sie nicht einen Shore A 80, nur weil er gut klingt - verkaufen Sie das, was am besten zur Anwendung passt."

V. Strategien zur Härtekontrolle während der Produktion

Selbst wenn auf dem Papier die richtige Härte angegeben ist, kann die Produktion in der Praxis doch einige Überraschungen bringen. Deshalb betone ich immer strenge Kontrolle der Rezeptur und der Prozessvariablen-die beide die endgültige Gummihärte erheblich beeinflussen.

1. Formulierungsanpassungen und Härtevorhersage

Gummimischungshersteller wissen das: kleine Änderungen des Füllstoff- oder Vernetzungsmittelgehalts können die Shore-A-Werte drastisch verändern. Hier sind einige praxiserprobte Leitlinien:

- Ruß: Die Zugabe von 10 phr N330 (ein übliches verstärkendes Schwarz) erhöht die Härte um etwa +3 Shore A.

- Kieselerde (weißer Ruß): Erhöht ebenfalls die Härte, aber mit besserer Elastizität als Ruß - ideal für hochwertige Elastomere wie Silikon und FKM.

- System kurieren: Schwefelhärtungssysteme neigen dazu, weichere Netze zu erzeugen; die Peroxidhärtung führt zu einer höheren Härte und thermischen Stabilität.

Faustformel: Jede Änderung der Zusammensetzung, selbst wenn es sich nur um 1-2 phr handelt, sollte vor dem Scale-up einem Härtetest unterzogen werden.

2. Prozessvariablen, die die Endhärte beeinflussen

Gummi ist empfindlich. Konsistenz in der Produktion ist ebenso wichtig wie die Formulierung.

- Aushärtungstemperatur: Eine Erhöhung der Vulkanisationstemperatur um 10°C kann die Endhärte um ±2 Shore A-manchmal auch mehr, je nach Polymer.

- Werkzeugdruck: Unzureichender Formdruck führt zu ungleichmäßiger Vernetzungsdichte und damit zu weichen Stellen.

- Abkühlungsrate: Eine rasche Abkühlung kann innere Spannungen einschließen, die nach der Aushärtung zu Härteabweichungen oder Schrumpfung führen.

- Nachhärtung: Bei Materialien wie Silikon oder FKM stabilisiert eine zusätzliche Wärmebehandlung die Härte - besonders wichtig für Hochtemperaturanwendungen.

Ich hatte einmal eine Charge von EPDM-Dichtungen, bei denen die erste Charge einen Shore A-Wert von 72 aufwies, eine nachfolgende Charge jedoch auf 67 abfiel. Nach einer Untersuchung stellte sich heraus, dass der einzige Unterschied in einer schnellerer EntformungsprozessNiemand ahnte, dass sich dies auf die Durometer-Messwerte auswirken könnte, aber es war so.

Zum Mitnehmen: Die Härtekontrolle ist nicht statisch, sondern dynamisch über den gesamten Lebenszyklus der Produktion hinweg.

VI. Vertrieb und Technik: Wie man mit Kunden über Härte spricht

Die Gummihärte wird oft zu einem Titelthema in technischen Verkaufs- und Kundensupportgesprächen. Um Vertrauen aufzubauen und Missverständnisse zu vermeiden, müssen wir über die bloße Nennung einer Zahl hinausgehen und den Kunden stattdessen anleiten Auswahl anwendungsgerechter Härten.

1. Beantworten: "Welche Härte hat dieses Produkt?"

Anstatt eine schnelle Antwort zu geben, empfehle ich, mit drei gezielten Fragen zu antworten, um die wahren Bedürfnisse hinter der Anfrage herauszufinden:

- Wie ist das Betriebsumfeld?

- Extreme Temperaturen, chemische Belastung und die Art des Mediums wirken sich alle auf die optimale Härte aus.

- Wie hoch ist die mechanische Belastung?

- Ist das Teil statischem Druck, dynamischer Bewegung oder einem plötzlichen Stoß ausgesetzt?

- Wie hoch ist die Lebensdauer und wie hoch ist die Ausfallwahrscheinlichkeit?

- Das Wissen um die Kosten von Fehlern hilft dabei, ein Gleichgewicht zwischen Härte, Haltbarkeit und Kosten herzustellen.

"Eine Dichtung mit 70 Shore A hält vielleicht 2 Jahre, aber wenn ein Versagen Stilllegung und Rückruf bedeutet, ist man mit 75 und zusätzlichen Ermüdungstests vielleicht besser dran."

Indem ich diese Fragen gestellt habe, konnte ich meine Kunden oft von falschen Annahmen abbringen, z. B. dass härter immer gleich besser ist.

2. Vertrauensbildung durch technische Transparenz

Wenn Ihr Kunde die Härtetoleranz nicht vollständig versteht, sollten Sie ihm diese zur Verfügung stellen:

- A Shore A±1 zertifizierter Härteprüfbericht nach ISO 48 oder ASTM D2240

- A Härtevergleichs-Probensatz (z. B. 50/60/70 Shore A), insbesondere bei risikoreichen Anwendungen wie der Luft- und Raumfahrt oder dem Umgang mit Chemikalien

- Klare Erklärung, wie sich die Härte auswirkt Kompression, Alterung und Flexibilität

Mit diesen einfachen Maßnahmen lassen sich Streitfälle konsequent reduzieren und die Kundenzufriedenheit verbessern - vor allem bei technischen Kunden, die Folgendes zu schätzen wissen datengestützte Entscheidungsfindung.

"In einer Welt der Spekulationen und Versprechungen gibt es nichts Besseres, als die echten Zahlen zu zeigen.

VII. Schlussfolgerung: Härte ist mehr als nur eine Zahl

Die Härte ist einer der am meisten missverstandenen, aber dennoch wichtigen Parameter in der Gummitechnik. Sie scheint zwar ein einfacher numerischer Wert zu sein, sein Einfluss erstreckt sich auf die Produktleistung, die Benutzererfahrung, die Lebenszykluskosten und sogar das Kundenvertrauen.

Bei meiner Arbeit bei KINSOEIch habe gesehen, wie die richtige Härteauswahl die Ausfallzeiten bei der Wartung verringern, die Dichtungsintegrität verbessern und sogar sechsstellige Kosten in kritischen Systemen einsparen kann. Aber ich habe auch das Gegenteil erlebt: eine schlechte Härteauswahl führt zu Lecks, Beschwerden und verlorenen Aufträgen.

Daran erinnere ich unsere Kunden - und mich selbst - immer wieder:

Die Härte ist der Ausgangspunkt für die Auswahl von Gummimaterialien, aber nicht die ganze Geschichte.

Um es wirklich richtig zu machen, müssen wir uns Gedanken machen:

- Kompatibilität der Materialsysteme (NBR, EPDM, FKM, usw.)

- Umweltbedingungen (Temperatur, Medien, Vibration)

- Belastungsarten der Anwendung (statisch vs. dynamisch, Abdichtung vs. Dämpfung)

- Produktionsfähigkeit (Können Sie die Härte konsequent kontrollieren?)

Wenn wir diese Faktoren berücksichtigen, sind Gummikomponenten nicht nur leistungsfähiger, sondern schaffen auch einen dauerhaften Wert.

Referenzen: