Einführung

Warum die Materialauswahl bei Gummiteile

Als ich anfing, in der Gummiindustrie zu arbeiten, lernte ich schnell, dass Gummi nicht gleich Gummi ist. Die Wahl des falschen Materials mag wie ein kleiner Fehler erscheinen - bis er zu einem Produktrückruf, einer fehlerhaften Dichtung oder einer Kundenbeschwerde führt. Aus diesem Grund ist die Materialauswahl nicht nur eine technische Entscheidung, sondern auch eine geschäftskritische.

Gummikomponenten spielen eine wichtige Rolle bei der Abdichtung, Isolierung, Stoßdämpfung und dem Schutz vor Chemikalien. Ganz gleich, ob ich einen Gummischlauch für eine lebensmittelverarbeitende Anlage oder eine ölbeständige Dichtung für ein Hydrauliksystem entwickle, die Eigenschaften des von mir gewählten Gummis bestimmen direkt, wie das Produkt funktionieren wird, wie lange es hält und wie sicher es arbeiten kann.

Ein gut gewählter Kautschuk kann extremen Umgebungen standhalten und den Industrievorschriften entsprechen. Ein schlecht gewählter Gummi? Er kann reißen, sich abnutzen oder versagen, wenn Ihre Kunden ihn am meisten brauchen.

Gängige Gummiformgebungsverfahren in Industrie

Um das Beste aus einem Gummimaterial herauszuholen, überlege ich zunächst, wie es geformt werden soll. Die meisten unserer Kunden kommen zu uns, weil sie entweder extrudierte oder geformte Gummiteile benötigen.

- Extrusion ist ideal für kontinuierliche Profile wie Türdichtungen, Schläuche oder Kantenverkleidungen. Der unvulkanisierte Gummi wird durch eine Matrize gepresst, um eine lange, gleichmäßige Form zu erhalten, die dann vulkanisiert wird, um Festigkeit und Elastizität zu erreichen.

- GießenIm Gegensatz dazu wird Gummi in komplexen 3D-Formen wie Tüllen, Stoßstangen oder Präzisionsdichtungen mit Hilfe von Druck-, Transfer- oder Spritzgussformen geformt.

Jede Methode stellt unterschiedliche physikalische Anforderungen an den Gummi - das heißt einige Materialien eignen sich besser für die Extrusion, andere wiederum für das Spritzgießen.

Hier sind die bewährten Methoden, mit denen ich Gummisorten für bestimmte Umformverfahren und Anwendungsanforderungen bewerte und abstimme. Beginnen wir mit einem Seite-an-Seite-Vergleich.

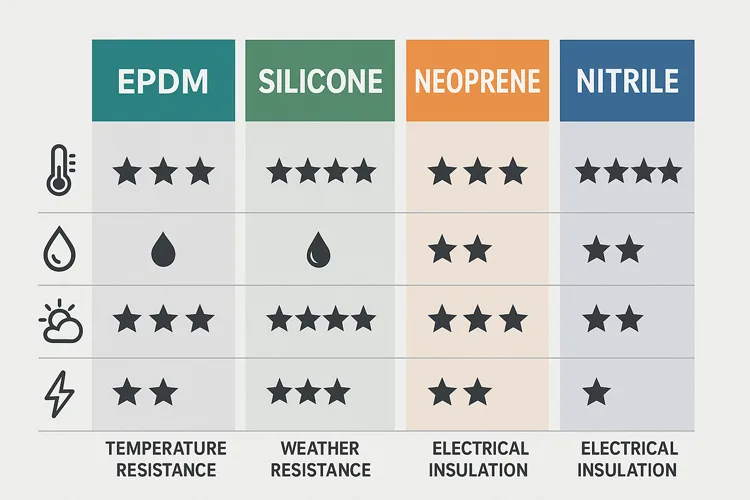

Schnellvergleichstabelle von EPDM, Silikon, Neopren und Nitril

Zusammenfassung der physikalischen und chemischen Eigenschaften

Bevor ich mich mit spezifischen Anwendungsfällen befasse, empfehle ich meinen Kunden immer, die wichtigsten physikalischen und chemischen Eigenschaften der einzelnen Gummimaterialien zu prüfen. Dies hilft, das Feld auf der Grundlage der Umgebung, in der das Produkt eingesetzt wird, einzugrenzen. Hier ist ein kurzer Überblick über die vier gängigen Typen:

| Eigentum | EPDM | Silikon | Neopren | Nitril (NBR) |

|---|---|---|---|---|

| Temperaturbereich | -40°C bis 120°C | -60°C bis 230°C | -35°C bis 110°C | -30°C bis 100°C |

| Ölbeständigkeit | Schlecht | Schlecht | Mäßig | Ausgezeichnet |

| Chemische Beständigkeit | Gut (Säuren, Laugen) | Ausgezeichnet (inert) | Mäßig (einige Säuren/Öle) | Gut (Kraftstoff, Öl, Fett) |

| Wetter- und UV-Beständigkeit | Ausgezeichnet | Ausgezeichnet | Gut | Schlecht |

| Schwerentflammbarkeit | Mäßig | Gut | Gut | Messe |

| Elektrische Isolierung | Gut | Ausgezeichnet | Mäßig | Schlecht |

| Kostenniveau | Niedrig | Hoch | Mittel | Niedrig bis mittel |

| Verarbeitbarkeit | Leicht zu extrudieren und zu formen | Erfordert eine sorgfältige Verarbeitung | Flexibel bei Extrusion und Formgebung | Gut formbar, Extrusion weniger häufig |

EPDM ist der beste Allrounder für den Außeneinsatz. Silikon ist unschlagbar bei Temperaturextremen und Hygiene. Neopren bietet ein ausgewogenes Verhältnis zwischen Strapazierfähigkeit und Erschwinglichkeit. Nitril ist der Favorit in ölhaltigen Umgebungen.

Diese Tabelle ist eine Momentaufnahme, aber die Materialauswahl sollte nie isoliert erfolgen. Als Nächstes werde ich Ihnen zeigen, wie Sie dieses Wissen auf reale Umformprozesse anwenden können.

Nach Anwendung auswählen

Wenn es um die Auswahl von Gummimaterialien für die Extrusion oder das Spritzgießen geht, ist es meiner Erfahrung nach am effektivsten, sich zuerst auf die Anwendung zu konzentrieren und sich dann rückwärts zum richtigen Material vorzuarbeiten. So berate ich meine Kunden in der Regel bei beiden Formgebungsverfahren:

Für extrudierte Gummiprofile (z. B. Dichtungen, Schläuche, Dichtungen)

EPDM - die Wahl für den Außenbereich und die Wetterbeständigkeit

Wenn Sie etwas bauen, das im Außenbereich eingesetzt werden soll, wie z. B. Autotürdichtungen oder Dichtungen für Lüftungskanäle, empfehle ich in der Regel zuerst EPDM.

- Ideale Anwendungen: Fensterdichtungen, Außenschläuche, Lüftungsflansche

- Warum es funktioniert: EPDM ist wesentlich widerstandsfähiger gegen UV-Strahlung, Ozon und extreme Witterungseinflüsse als die meisten anderen Kautschuke. Es bleibt auch unter kalten Bedingungen flexibel und ist daher ideal für Klimazonen mit Temperaturschwankungen.

- Kostenvorteil: Von den vier Kautschuken ist EPDM der günstigste für die Extrusion.

EPDM ist meine erste Wahl für Bau- und HLK-Profile, die jahrelang Sonnenlicht und Regen standhalten müssen, ohne zu reißen.

Silikon - der hochtemperaturbeständige und lebensmittelechte Performer

Silikon eignet sich besonders gut, wenn es um Hygiene oder Hitze geht. Ich empfehle es oft für die Lebensmittel-, Medizin- und Elektronikindustrie.

- Ideale Anwendungen: Lebensmittelgeeignete Schläuche, medizinische Transferschläuche, Ofentürdichtungen

- Warum es funktioniert: Es bietet eine unübertroffene Hitzebeständigkeit (bis zu 230 °C) und ist inert, d. h. es reagiert nicht mit Lebensmitteln oder Chemikalien.

- Beschränkungen: Silikon kann teurer und weicher sein als andere Gummis und ist daher nicht für jedes Strukturprofil geeignet.

Ich entscheide mich für die Silikonextrusion, wenn die Einhaltung von Vorschriften und die Sterilität nicht gefährdet werden dürfen.

Neopren - der ausgewogene Leistungsträger für Industrieprofile

Wenn weder extreme Hitze noch starke Öleinwirkung vorhanden sind, bietet Neopren eine mittlere Lösung.

- Ideale Anwendungen: Kabelabdeckungen, Kantenschutzleisten, Dichtungsstreifen

- Warum es funktioniert: Es bietet ein ausgewogenes Verhältnis zwischen physischer Zähigkeit, mäßiger Flammwidrigkeit und einer gewissen chemischen Beständigkeit.

- Verarbeitungshinweise: Neopren lässt sich gut zu komplexen Formen mit angemessener mechanischer Festigkeit extrudieren.

Neopren ist ein vielseitiges Material für den allgemeinen industriellen Einsatz - es hält viel aus, ohne die Kosten zu sprengen.

Für geformte Gummiteile (z. B. Tüllen, O-Ringe, Schutzkappen)

Nitril (NBR) - Das ölbeständige Arbeitspferd

Wenn Ihr Bauteil mit Ölen, Kraftstoffen oder Hydraulikflüssigkeiten in Berührung kommt, gibt es nichts Besseres als Nitril. Es ist die häufigste Wahl bei Anwendungen in der Automobilindustrie und im Maschinenbau.

- Ideale Anwendungen: Öldichtungen, Tankdeckel, Motordichtungen

- Warum es funktioniert: NBR widersteht Kohlenwasserstoffen, ohne sich zu zersetzen, und bleibt dabei flexibel.

- Kosteneffizienz: Er ist einer der kostengünstigsten formbaren Kautschuke mit zuverlässiger Ölbeständigkeit.

Ich empfehle selten etwas anderes als Nitril, wenn es um Ölexposition geht - es funktioniert einfach.

Neopren - die vielseitige Wahl für die Industrie

Neopren glänzt wiederum bei Formteilen, bei denen ein ausgewogenes Verhältnis von Festigkeit, Dämpfung und Flammfestigkeit erforderlich ist.

- Ideale Anwendungen: Anti-Vibrations-Pads, geformte Gehäuse, Kappen

- Warum es funktioniert: Es ist verformungsbeständig, hat eine gute chemische Stabilität und hält physikalischen Belastungen stand.

Geformtes Neopren eignet sich gut für Umgebungen, die sowohl Robustheit als auch Flexibilität erfordern.

Silikon - die Premium-Option für empfindliche Anwendungen

Silikon ist oft meine Empfehlung, wenn Präzision und Reinheit wichtiger sind als der Preis.

- Ideale Anwendungen: Komponenten für medizinische Geräte, Reinraumstopfen, Dichtungen in Pharmaziequalität

- Warum es funktioniert: Es ist biokompatibel, elastisch und behält auch nach wiederholten Sterilisationszyklen seine Form.

- Hinweis: Silikonformteile müssen während des Aushärtens sorgfältig behandelt werden, um Defekte zu vermeiden.

Für die Pharma- und Gesundheitsbranche empfehle ich meinen Kunden immer geformtes Silikon - es ist die sicherste Lösung für die Einhaltung von Vorschriften und die Sicherheit.

![]()

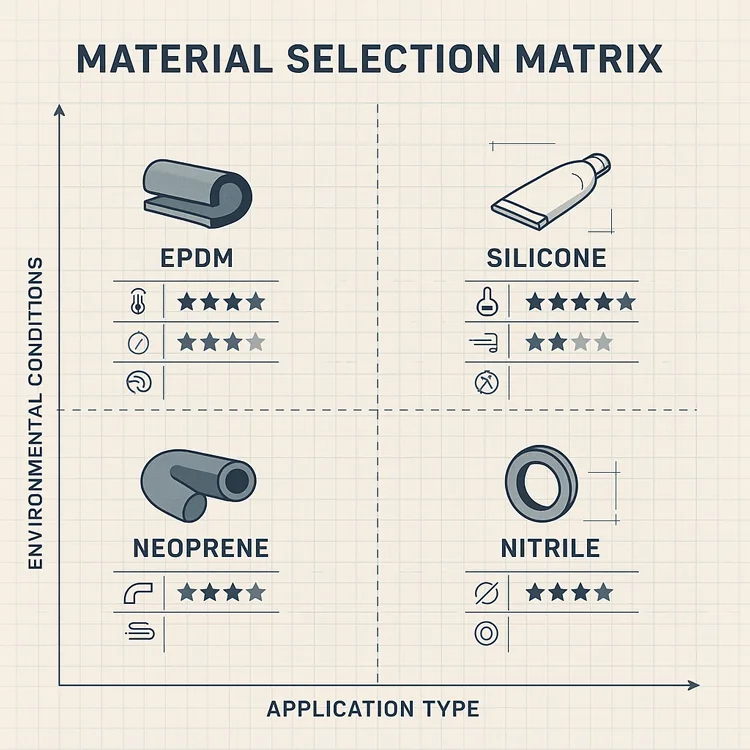

Wie man das richtige Material auswählt

Wenn Kunden mich fragen: "Welchen Belag soll ich verwenden?" gebe ich die Frage in der Regel mit einer Checkliste an den Kunden zurück. Bei der richtigen Antwort geht es nicht nur um Materialeigenschaften, sondern auch um Nutzungsumfeld, Regulierungsbedarf und Leistungsprioritäten.

Wichtige Überlegungen für Ihre Kunden

Bevor Sie sich für ein Gummi entscheiden, sollten Sie einige nicht verhandelbare Punkte klären. Das ist es, was ich jedem Kunden rate, sich Gedanken zu machen:

- Temperaturbereich

Ist das Produkt eisiger Kälte, trockener Hitze oder schnellen Temperaturschwankungen ausgesetzt?

Wählen Sie Silikon für extreme Hitze; EPDM für kaltes Wetter. - Exposition gegenüber Ölen, Chemikalien oder Kraftstoffen

Kommt das Gummi mit Schmiermitteln, Kraftstoffen, Säuren oder Lösungsmitteln in Berührung?

Nitril (NBR) verträgt Öle am besten. Neopren bietet mäßige chemische Beständigkeit. - UV-, Ozon- und Wetterbeständigkeit

Wird das Produkt im Freien oder in einer Umgebung mit hoher Ozonbelastung verwendet?

EPDM und Silikon widerstehen der Alterung durch Umwelteinflüsse außergewöhnlich gut. - Mechanische Beanspruchung und Formbeständigkeit

Wird sie sich ständig biegen oder muss sie eine starre Form haben?

Neopren ist belastbar. Silikon behält seine Form über mehrere Zyklen hinweg bei. - Zertifizierungen oder Compliance-Anforderungen

Wird das Produkt in der Lebensmittel-, Pharma- oder Medizinbranche eingesetzt?

Nur Silikon in FDA-Qualität erfüllt die meisten Hygienevorschriften.

Kurzer Tipp: Je mehr Bedingungen ein Teil ausgesetzt ist, desto kritischer wird die Materialauswahl.

Vergleichstabelle: Anwendung vs. Materialpassung

| Industrie-Szenario | Bestes Material | Formgebungsverfahren | Anmerkungen |

|---|---|---|---|

| Wetterschutzleiste für draußen | EPDM | Extrusion | Ausgezeichnete UV/Ozon-Beständigkeit, kostengünstig |

| Lebensmittelgeeignete Transferschläuche | Silikon | Extrusion | FDA-konform, hochtemperaturbeständig |

| Dichtung des Kraftstofftanks | Nitril (NBR) | Gießen | Ausgezeichnete Ölbeständigkeit |

| Kabeldurchführungstülle | Neopren | Gießen | Ausgewogene Leistung, chemische Beständigkeit |

| HVAC-Vibrationsisolationskissen | Neopren | Gießen | Zäh und komprimierbar |

| Dichtung der Backofentür | Silikon | Extrusion | Hält bis zu 230°C stand, behält seine Flexibilität |

| Motoröldichtung | Nitril (NBR) | Gießen | Erschwinglich, leistungsstark in geschmierten Zonen |

Diese Entscheidungsmatrix hat schon vielen meiner Kunden geholfen, ihre Materialauswahl einzugrenzen. Aber manchmal braucht es Beispiele aus ihrer eigenen Branche, um die Entscheidung wirklich zu besiegeln.

Real-World-Empfehlungen basierend auf Kundentypen

Im Laufe der Jahre habe ich mit Hunderten von Einkäufern, Ingenieuren und Erstausrüstern aus verschiedenen Branchen zusammengearbeitet. Die wichtigsten Gummimaterialien ändern sich zwar nicht, die richtige Wahl hängt oft von den spezifischen Leistungs- und Regulierungsanforderungen der Branche ab. Hier sind einige Empfehlungen aus der Praxis, die ich häufig an verschiedene Kundentypen weitergebe:

Bau- und HVAC-Hersteller

Beispiele für Produkte: EPDM-Dichtungen, Neopren-Rohrmanschetten, Kanalanschlüsse

- Warum EPDM? Es hält sich hervorragend in Außenbereichen. Käufer von Tür- und Fensterdichtungen im Baubereich entscheiden sich in der Regel für extrudiertes EPDM wegen seiner UV-Beständigkeit und Flexibilität, selbst nach jahrelanger Sonneneinstrahlung.

- Warum Neopren? Für flexible Kanalmanschetten oder Isolationskomponenten in der HLK-Technik eignet sich geformtes oder extrudiertes Neopren aufgrund seiner Flammfestigkeit und Zähigkeit.

"Wenn Ihre Produkte auf Dächern verwendet werden, die den Elementen ausgesetzt sind, ist EPDM Ihr bester Freund."

Einkäufer von Lebensmitteln und medizinischer Ausrüstung

Beispiele für Produkte: Silikonschläuche, geformte Stopfen, Hygienedichtungen

- Warum Silikon? Es gibt kein sichereres oder besser verträgliches Material. Ganz gleich, ob Sie Schläuche für peristaltische Pumpen extrudieren oder Verschlüsse für pharmazeutische Fläschchen formen, medizinisches Silikon erfüllt alle Kriterien: Biokompatibilität, Sterilität und Wärmebeständigkeit.

- Bonus-Tipp: Vergewissern Sie sich immer, dass Ihr Lieferant Folgendes liefern kann FDA- oder USP-Zertifikate der Klasse VI bei Bestellungen für medizinische Zwecke oder Lebensmittel.

"Für hygienische Zonen sage ich meinen Kunden: 'Gehen Sie keine Kompromisse ein - nehmen Sie zertifiziertes Silikon.'"

Automobil- und Hydrauliksystemkunden

Beispiele für Produkte: Nitril-Öldichtungen, Neopren-Schwingungsdämpfer

- Warum Nitril? Es ist der Industriestandard für alles, was mit Öl, Fett oder Kraftstoffen zu tun hat. Die meisten Formteile im Motorraum, von Tüllen bis hin zu O-Ringen, werden am besten aus NBR hergestellt.

- Warum Neopren? Für Teile, die Bewegungen und mechanischen Belastungen ausgesetzt sind, wie Motorlager oder Pufferblöcke, sind die Druckfestigkeit und die mäßige chemische Beständigkeit von Neopren eine solide Lösung.

"Wenn es mit Öl oder Kraftstoff in Berührung kommt, ist es NBR. Wenn er Schläge einstecken muss, sollten Sie Neopren wählen.

Dabei handelt es sich nicht nur um Materialübereinstimmungen, sondern um industrieerprobte Kombinationen, die Zeit sparen, Produktausfälle reduzieren und die Einhaltung von Vorschriften von Anfang an gewährleisten können.

Schlussfolgerung

Die Wahl des richtigen Gummis = Langfristige Leistung

Gummiteile mögen im Rahmen Ihres Gesamtprodukts klein erscheinen, aber sie tragen oft die größte Verantwortung: Sie dichten Lecks ab, schützen empfindliche Systeme oder sind den Elementen ausgesetzt. Im Laufe der Jahre habe ich gesehen, wie die falsche Materialwahl führt zu gerissenen Dichtungen, fehlgeschlagenen Zertifizierungen oder vorzeitigem Austausch-die allesamt weit mehr kosten, als es ein besseres Material je könnte.

Deshalb betone ich das immer: Beginnen Sie mit Ihrer Anwendung und wählen Sie dann Ihr Material entsprechend aus.

Hier ist eine kurze Zusammenfassung dessen, was Sie gelernt haben:

- EPDM: Am besten geeignet für Profile, die im Freien und der Witterung ausgesetzt sind.

- Silikon: Ideal für hohe Temperaturen und hygienische Umgebungen.

- Neopren: Ein vielseitiges Produkt, das sowohl in geformter als auch in extrudierter Form erhältlich ist.

- Nitril (NBR): Unübertroffen, wenn es um Öl, Fett oder Kraftstoff geht.

Ganz gleich, ob Sie Dichtungen für die Heizungs-, Lüftungs- und Klimatechnik, lebensmittelechte Rohre oder Dichtungen für die Automobilindustrie entwerfen, es gibt das perfekte Material - und ich helfe Ihnen, es zu finden.

Wenn Sie sich nicht sicher sind, welches Material am besten für Ihr Projekt geeignet ist, zögern Sie nicht, uns zu kontaktieren. Unter KINSOEbieten wir kundenspezifische Gummiextrusion und -formungunterstützt durch technischen Support, regulatorisches Fachwissen und mehr als 20 Jahre Erfahrung in verschiedenen Branchen.

Lassen Sie uns dafür sorgen, dass Ihre Gummikomponenten nicht nur heute, sondern auch in den kommenden Jahren funktionieren. Kontakt jetzt für eine maßgeschneiderte Empfehlung.

Referenzen: