I. Technischer Hintergrund und Überblick über die Branche

Als ich zum ersten Mal in die Branche der Gummikomponenten einstieg, war ich überrascht, wie oft die Kunden ein entscheidendes Detail übersahen - die Verbindung des Dichtungsrings. Die meisten Leute achten auf Material und Härte, aber nur wenige fragen, wie die Enden verbunden sind. Dabei kann dieses scheinbar kleine Detail über die Leistung, die Kosten und die Lebensdauer des gesamten Dichtungssystems entscheiden.

1.1 Überblick über die Kautschuk-Extrusionsformtechnik

Gummidichtringe werden in der Regel hergestellt durch StrangpressenEin Verfahren, bei dem unvulkanisierter Gummi durch eine Düse gepresst wird, um kontinuierliche Querschnittsprofile zu bilden. Nach dem Extrudieren werden diese Profile entweder durch Verbinden zu vollständigen Ringen geformt oder als geschlossene Schleife gegossen.

Übliche Querschnittsformen sind:

- Runde Kordeln

- D-förmige Profile

- Schläuche und Hohlkörper

- Komplexe asymmetrische Profile für die Verwendung in Kraftfahrzeugen oder Haushaltsgeräten

Jede Form bringt spezifische Herausforderungen für das Spleißen mit sich, insbesondere wenn es sich um hohle oder mehrkammerige Strukturen handelt. Und jetzt kommt der Clou: Extrusion ist nur die Hälfte des Prozesses. Ohne geeignete Fügetechniken kann auch das beste Profil nicht richtig abdichten.

1.2 Die Rolle des Spleißens in der Dichtungsring-Lieferkette

Aus Sicht der Herstellung bietet das Spleißen mehrere entscheidende Vorteile:

- Kosten-Wirksamkeit: Anstatt geschlossene Ringe im Spritzgussverfahren herzustellen, wofür teure Formen erforderlich sind, bietet das Spleißen eine schnellere und wirtschaftlichere Alternative - vor allem bei kleinen Chargen oder kundenspezifischen Abmessungen.

- Personalisierung: Spleißstützen Nicht-Standard-GeometrienDadurch können Sie komplexe Dichtungsformen und Konstruktionsanforderungen erfüllen, ohne das gesamte Werkzeugsystem neu entwerfen zu müssen.

- Leistungsoptimierung: In vielen Fällen hat die Integrität der Verbindung einen messbaren Einfluss auf die Lebensdauer der Dichtung und die mechanische Belastung. Eine schlechte Verbindung kann das schwächste Glied in einer ansonsten perfekten Dichtung sein.

Deshalb ist es für Branchen wie Automobil, Lebensmittelverarbeitungund medizinische AusrüstungDie Qualität der Verbindung ist ebenso wichtig wie die Auswahl des Materials.

1.3 Normen und Qualitätsreferenzen

Um die Zuverlässigkeit und Konformität der Produkte zu gewährleisten, haben professionelle Hersteller wie KINSOE weltweite Industriestandards einhalten, einschließlich:

- ASTM D2000 - Ein allgemeines Klassifizierungssystem für Gummimaterialien auf der Grundlage von Leistungskriterien.

- GB/T 3452.1 - Chinas nationale Norm für die Abmessungen von O-Ringen.

- ISO 3302-1 - Internationale Norm für geometrische Toleranzen von Gummiteilen, die häufig für die Genauigkeit von Formteilen und Klebestellen herangezogen wird.

Diese Referenzen dienen als Rahmen für die Bewertung der Dimensionsstabilität, der Verbindungsfestigkeit und des optischen Erscheinungsbildes. Bei KINSOE führen wir eine Toleranzkontrolle mit einer Genauigkeit von ±0,05 mm durch und führen Leistungstests durch, um anspruchsvolle Kundenanwendungen zu erfüllen.

II. Übliche Spleißverfahren und detaillierte Prozesse

Bei meiner Arbeit mit kundenspezifischen Gummidichtringen habe ich die Erfahrung gemacht, dass die Wahl des Spleißverfahrens entscheidet oft nicht nur über die Festigkeit der Verbindung, sondern auch darüber, wie schnell und zu welchen Kosten wir liefern können. Nachstehend finden Sie eine Vergleichstabelle, in der die drei am häufigsten verwendeten Verbindungstechniken zusammengefasst sind:

| Spleißverfahren | Geeignete Materialien | Stärke der Gelenke | Prozess-Schwierigkeit | Produktionsgeschwindigkeit | Kostenniveau |

|---|---|---|---|---|---|

| Heißspleißen | Vollsilikon, EPDM | Hoch | Mäßig | Schnell | Mittel |

| Kaltverklebung | Schaumstoff Silikon, EPDM, NBR | Mittel | Einfach | Mittel | Niedrig |

| Vulkanisation von Formen | Alle Typen | Sehr hoch | Hoch | Langsam | Hoch |

Sehen wir uns die einzelnen Methoden im Detail an:

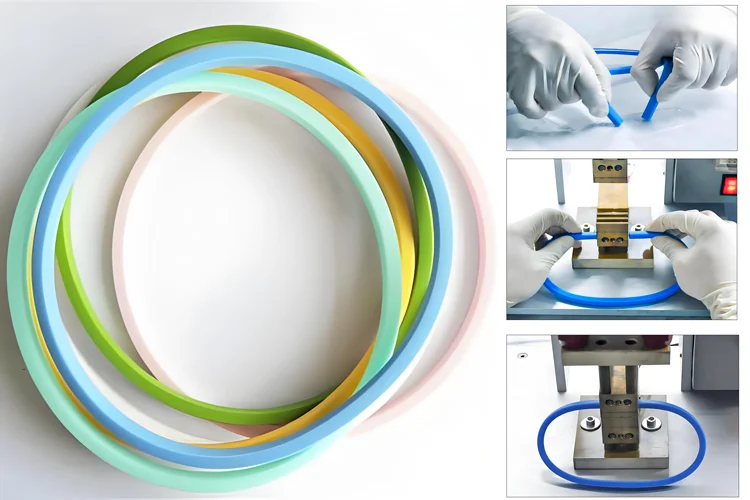

2.1 Heißspleißen

Heißspleißen ist die Methode der Wahl, wenn es auf Festigkeit und Konsistenz ankommt. Ich empfehle dies oft für Anwendungen in Kraftfahrzeuge, lebensmitteltaugliche Produkte und Umgebungen mit hohen Temperaturen.

Prozessablauf:

- Schneiden - Präziser Winkel- oder Stumpfschnitt der Strangpressenden

- Anwendung des Klebstoffs - Wärmeaktivierter Haftvermittler, der auf die Kontaktflächen aufgetragen wird

- Ausrichtung - Manuelle oder vorrichtungsunterstützte Ausrichtung

- Heißpressen-Formgebung - Anwendung von Druck und Hitze (in der Regel 150-180°C)

- Nachhärtung - Sekundäres Erhitzen zur Verbesserung der Haltbarkeit der Verbindung

Tabelle der Schlüsselparameter:

| Parameter | Empfohlener Bereich |

|---|---|

| Temperatur | 150-180°C |

| Druck | 2-5 MPa |

| Zeit | 30-120 Sekunden |

Häufige Defekte und Ursachen:

- Luftblasen - Unvollständige Entgasung oder schlechte Oberflächenvorbereitung

- Sprödes Gelenk - Überhitzung oder ungleichmäßige Klebstoffverteilung

- Knacken - Unsachgemäße Aushärtung oder inkompatibler Klebstoff

Beste Anwendungsfälle:

- Verschlüsse für Brotdosen

- Hochtemperatur-Dichtungen für die Industrie

- Komplexe Profile, die Formstabilität erfordern

2.2 Kaltverklebung

Die Kaltverklebung ist ideal für Schwachlast-Anwendungen oder unkritische Abdichtungbesonders in weichen Materialien wie Schaumsilikon oder EPDM.

Typischer Arbeitsablauf:

- Schneiden - Sauberes und genaues Schneiden von Profilenden

- Vorbereitung der Oberfläche - Leichtes Schleifen, Entfetten mit Alkohol oder Aceton

- Klebstoffauftrag - Dünne, gleichmäßige Schicht aus kalt aushärtendem Klebstoff

- Klemmen oder Fixieren - Mäßiger Druck für mindestens 10-30 Minuten

- Natürliche Härtung - Volle Haftfestigkeit nach 24-48 Stunden

Materialeignung:

- Schaumstoff-Silikon - Hohe Absorption, erfordert Oberflächenvorbereitung

- Dichtes Gummi (EPDM, CR) - Mäßige Leistung

- NBR - Gute Verklebbarkeit mit lösemittelhaltigen Klebstoffen

Umweltanforderungen:

- Luftfeuchtigkeit: ≤60%

- Staubfreie Arbeitsfläche

- Oberflächenenergie >38 mN/m für optimale Adhäsion

Klebeoptionen:

- Cyanacrylat (sofort) - Schnelle Aushärtung, spröde Verbindung

- Zweikomponenten-Polyurethan - Stärkere, flexible Bindung

Beispiel einer Haftfestigkeitskurve:

Ein 2-komponentiger PU-Kleber auf EPDM erreicht eine Zugfestigkeit von 80% in 24 Stunden bei 25°C und 50% RH.

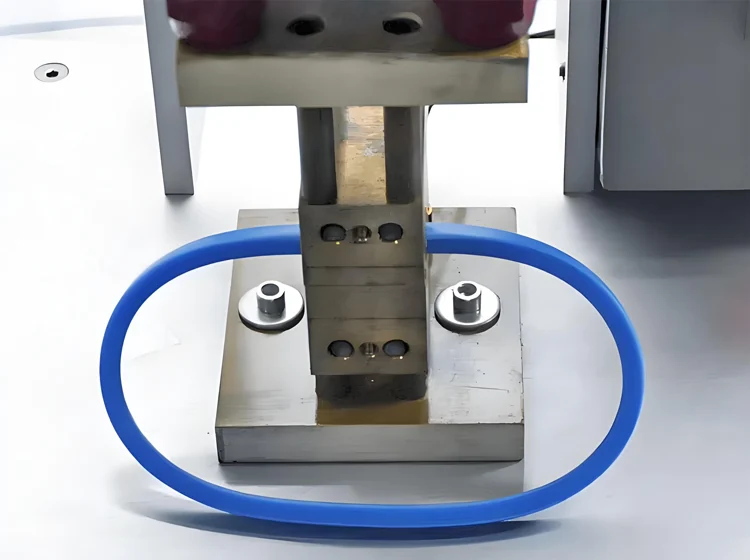

2.3 Vulkanisation von Formen

Dies ist die die fortschrittlichste und präziseste Methode, die in der Regel für komplexe Verbindungsstrukturen oder hochpräzise Serienfertigung.

Das Prinzip:

Der Verbindungsbereich wird in eine Metallform gelegt, wo er einer zweiten Vulkanisation unterzogen wird. Durch die Hitze und den Druck verschmilzt das Material, so dass die Verbindung von der ursprünglichen Extrusion fast nicht mehr zu unterscheiden ist.

Grundlagen der Formgestaltung:

- Planung der Trennungslinie - Vermeidung von Schwachstellen in kritischen Dichtungsbahnen

- Entlüftungsöffnungen - Verhindert, dass eingeschlossene Gase die Verbindung beeinträchtigen

- Kontrolle der Kompression - Gewährleistet eine gratfreie Oberfläche

Optimales Prozessfenster:

| Schritt | Bereich |

|---|---|

| Vulkanisationstemperatur | 160-200°C |

| Haltezeit | 3-10 Minuten |

| Klammerdruck | 3-6 MPa |

Nutzungsszenarien:

- Ringe in medizinischer Qualität

- Aerodynamische Profile in der Automobilindustrie

- Präzisionsdichtungssysteme, die die visuelle Konformität 100% erfordern

III. Schlüsselfaktoren, die die Spleißqualität beeinflussen

Nach dem, was ich in den Werkstätten für Gummifertigung gesehen habe, können zwei Produkte, die aus demselben Material und mit derselben Verbindungsmethode hergestellt wurden, dennoch drastische Leistungsunterschiede aufweisen. Und warum? Weil die Details bei Leimauswahl, Schnittwinkel und Oberflächenbehandlung die Verbindung herstellen oder zerstören. Schauen wir uns die wesentlichen Variablen an.

3.1 Klebstoffauswahl und Kompatibilitätsmatrix

Klebstoff ist nicht gleich Klebstoff - und nicht alle Kautschuke reagieren gleich auf Bindemittel. Im Folgenden klassifiziere ich sie anhand ihrer Struktur und ihres Aushärtungsverhaltens:

Chloropren-Kautschuk-Kleber

Arten von Klebstoffen:

- Lösemittelbasiert (z. B. Chloropren-Kautschuk-Kleber): Schnell klebend, gut für EPDM und CR

- Zwei-Komponenten-Systeme (z. B. Polyurethan oder Silikon): Hervorragende Bindung für Silikon, flexibel und stark

- Cyanacrylat (sofort): Sehr schnelle Aushärtung, aber spröde bei Vibration oder Temperaturwechsel

Tabelle der Materialverträglichkeit:

| Gummi Typ | Auf Lösemittelbasis | 2-teilig PU | Sofort-Klebstoff |

|---|---|---|---|

| Silikon | ✖ Niedrige Anleihe | ✔ Ausgezeichnet | ✔ Mäßig |

| EPDM | ✔ Gut | ✔ Gut | ✔ Gut |

| NBR | ✔ Ausgezeichnet | ✔ Gut | ✔ Gut |

| CR (Neopren) | ✔ Ausgezeichnet | ✔ Gut | ✔ Gut |

Empfohlene Marken:

- LOCTITE 401/406 - Für die allgemeine Sofortverklebung

- Permabond PT326 - Für Silikon und EPDM

- 3M 847/1300L - Für CR- und NBR-Dichtungen

"Klebstoff ist nicht einfach nur Klebstoff - es ist ein Kompatibilitätsvertrag zwischen Chemie und Anwendung."

3.2 Konstruktion und Optimierung der Schnittverbindung

Ein sauberer, gut gewinkelter Schnitt erleichtert das Verkleben und verbessert die Zugfestigkeit.

Schnittstil-Vergleich:

| Schnitt Typ | Beschreibung | Leistung |

|---|---|---|

| 90° Stumpfschnitt | Gerader vertikaler Schnitt | Mäßig |

| Schrägschnitt | Schrägschnitt bei 30-45° | Höher |

| Schritt Fuge | Ineinandergreifendes Stufenmuster | Höchste |

Ergebnisse der Zugfestigkeitsprüfung:

Ein kontrollierter Test mit EPDM-Streifen ergab:

- Stumpf geschnittene Fuge: 1,8 MPa durchschnittliche Bruchkraft

- Schrägschnitt: 2,3 MPa

- Schritt Fuge: 2,8 MPa

Wenn das Teil einer axiale Spannung oder TorsionIch empfehle dringend, 90°-Schnitte zu vermeiden.

3.3 Oberflächenbehandlung und ihr Einfluss auf die Haftfestigkeit

Dies ist ein Bereich, in dem die meisten Fehler im Stillen passieren. Sie können eine schlechte Oberflächenenergie nicht sehen - aber Ihre Verbindung wird die Ergebnisse bald genug zeigen.

Behandlungsmöglichkeiten:

- Plasma-Behandlung - Ideal für Silikon, erhöht die Oberflächenenergie drastisch

- Chemische Aktivierung (z. B. Primer 770) - Gemeinsam für EPDM und NBR

- Flammenbehandlung - Schnelle Methode zur Erhöhung der Oberflächenspannung von Thermoplasten

Tabelle zur Leistungssteigerung:

| Art der Behandlung | Energiegewinn an der Oberfläche | Erhöhung der Haftfestigkeit |

|---|---|---|

| Keine | ~32 mN/m | Basislinie |

| Plasma-Behandlung | >52 mN/m | +60-80% |

| Primer aufgetragen | ~46 mN/m | +40-60% |

Selbst bei preiswerten Schaumstoffdichtungen habe ich mit einem Plasmastift oder einer Grundierungsbeschichtung erhebliche Verbesserungen erzielt.

IV. Typische Anwendungsfallstudien

Jede von uns besprochene Spleißmethode bringt Kompromisse mit sich - aber die Theorie bringt Sie nur bedingt weiter. Ich möchte Ihnen drei reale Anwendungsfälle vorstellen, bei denen die Verbindungsqualität entscheidend war, und Ihnen zeigen, wie wir das Verfahren für eine optimale Leistung angepasst haben.

4.1 Dichtungsringe in Lebensmittelqualität (z. B. Lunchbox-Dichtungen)

Szenario:

Eine weltweit tätige Küchenartikelmarke wandte sich an uns, um FDA-konforme Silikondichtungsringe für ihre neue Serie von Lunchboxen zu entwickeln. Das Produkt benötigte eine nahtlose, flexible Schlaufe, die wiederholtem Waschen, Temperaturschwankungen und direktem Lebensmittelkontakt standhalten konnte.

Highlights der Lösung:

- Spleißverfahren: Heißverklebung mit FDA-konformem Klebstoff

- Material: Platinvernetztes Silikon, Shore A 50

- Besondere Anforderungen:

- Muss FDA CFR 177.2600 und EU EN1935 für Lebensmittelkontakt erfüllen

- Hohe Transparenz für ästhetische Attraktivität

- Luftdichte Verbindung ohne sichtbare Naht

Workflow-Karte

Strangpressen → Präzisionsschneiden → Wärmeaktivierter Klebstoff → Thermisches Pressen → Sekundäres Aushärten → QC-Inspektion → FDA Migration Tes

Dieser Ansatz führte zu folgenden Ergebnissen eine glatte, unsichtbare Naht mit einer Verbindungsfestigkeit von >2,5 MPa, die den hygienischen und mechanischen Anforderungen der Lebensmittelindustrie entspricht.

4.2 Verbindung von Türdichtungen in Kraftfahrzeugen

Szenario:

Ein Automobilhersteller benötigte eine zuverlässige Lösung zum Verbinden komplexer EPDM-Hohlprofile für die Abdichtung der Türumrandung. Zu den Problemen gehörten undichte Fugen bei Spritzwassertests und uneinheitliche Verklebungen bei Temperaturschwankungen im Freien.

Prozess-Optimierung:

- Spleißverfahren: Heißspleißen

- Add-ons:

- Vorrichtungsbefestigung um eine präzise Ausrichtung der inneren Kammern zu gewährleisten

- Kontrollierte Feuchtigkeitsumgebung zur Beseitigung von Oberflächenkondensation

- Automatisierte Wärmepresse mit Temperatursensoren und Kompressionsrückmeldung

Ergebnisse:

- Erreichte Zugfestigkeit der Verbindung >2,0 MPa

- 100% Bestehensrate im 96-Stunden-Thermozyklus und im Wassertauchtest

- Reduzierung der Nacharbeitsrate von 12% auf 1,8%

Dies wurde zu unserem Standardangebot für ähnliche EPDM-Dichtungsprogramme für mehrere Fahrzeugplattformen.

4.3 Dichtungen für medizinische Geräte (Reinraumklasse)

Szenario:

Ein europäischer Hersteller von Medizinprodukten benötigt sterile, biokompatible Dichtungsringe für ein diagnostisches Flüssigkeitssystem. Sie benötigten absolut kein Kontaminationsrisikound der Gelenkbereich musste sowohl einer chemischen Belastung als auch wiederholten Sterilisationszyklen standhalten.

Lösungstechnik:

- Spleißverfahren: Schimmelpilzvulkanisation mit Waschung nach der Reinigung

- Material: Flüssigsilikonkautschuk (LSR), zertifiziert nach USP Klasse VI

- Prozesskontrolle:

- Form mit bündiger Gratkontrolle und Luftkanälen

- Sterile Verpackung im Reinraum der ISO-Klasse 7

- Validierung der Biokompatibilität und Alterungsbeständigkeit

Leistungsmetriken:

- Hat 100 Autoklavenzyklen ohne Beeinträchtigung bestanden

- Die Naht wies keine Verfärbungen, Risse oder Schwellungen auf.

- Erzielung einer Partikelzahl von Null über 5 µm in kritischen Anwendungsbereichen

Dieses Projekt verdeutlicht, wie hochpräzise Formenvulkanisationist zwar teurer, aber bei ultrareinen medizinischen Anwendungen unübertroffen.

V. Technische Validierung und Qualitätssicherungssystem

Um eine langfristige Leistung zu gewährleisten, muss die Integrität einer Gummidichtringverbindung mehr als nur optisch akzeptabel sein. Bei KINSOE wenden wir ein mehrschichtiges Validierungssystem an, das auf folgenden Punkten basiert internationale Prüfverfahren, statistische Schwellenwerteund Ursachenforschung. So stellen wir sicher, dass jede Verbindung den Belastungen in der Praxis standhält.

5.1 Gemeinsame Leistungsprüfungsmethoden und Normen

Wir führen eine ganze Reihe von Tests durch, um die mechanische Leistung und die Umweltverträglichkeit zu prüfen:

| Test Typ | Standard | Zweck |

|---|---|---|

| Zugfestigkeit | ASTM D412 | Misst Haftfestigkeit und Elastizität |

| Integrität der Versiegelung | Benutzerdefiniert (Luft/Wasser/Vakuum) | Spürt Lecks auf und bestätigt die Luftdichtheit |

| Alterungsbeständigkeit | ASTM D573 / ISO 188 | Simuliert langfristige Leistung unter Hitze |

| UV-Belastung | ASTM G154 | Bewertet die Haltbarkeit im Freien |

| Salzspray | ASTM B117 | Bestätigt die Korrosionsbeständigkeit des verklebten Bereichs (für EPDM/CR-Teile) |

Beispiel:

Bei einer Verbindung mit Silikondichtungen muss eine Mindestzugfestigkeit von 2,2 MPa ist nach der 72-stündigen Alterung bei 150 °C erforderlich.

5.2 Benchmarking und Berichterstattung

Wir vergleichen unsere interne Leistung routinemäßig mit Branchen-Benchmarks und stellen unseren Kunden standardisierte Prüfberichte zur Rückverfolgung zur Verfügung.

Wichtige Leistungsindikatoren nach Spleißverfahren:

| Methode | Mindest-Zugfestigkeit (MPa) | Dichtungsleckrate (kPa/min) | Maximale Alterungsdegradation (%) |

|---|---|---|---|

| Heißspleißen | ≥2.0 | ≤0.5 | ≤15% |

| Kaltverklebung | ≥1.5 | ≤1.0 | ≤25% |

| Vulkanisation von Formen | ≥2.5 | ≤0.2 | ≤10% |

Die Berichtsvorlage enthält:

- Produktfoto mit markierter Naht

- Rohdatendiagramme und Zugdiagramme

- Protokolle der Umwelttests

- Fehlermöglichkeitsanalyse, falls zutreffend

Kunden im Automobil und medizinisch Branchen integrieren unsere Berichte häufig in ihre PPAP- oder ISO 13485-Dokumentationssysteme.

5.3 Fehlerbehebung bei häufigen Spleißproblemen

Selbst bei geschulten Technikern und kalibrierten Maschinen kann etwas schief gehen. Wir haben ein Diagnosesystem entwickelt, das unseren Kunden hilft, Verbindungsfehler schnell zu erkennen und zu beheben.

Problemdiagnose-Tabelle:

| Problem | Wahrscheinliche Ursache | Empfohlener Fix |

|---|---|---|

| Schwache Bindung | Falscher Klebstoff oder niedriger Druck | Leimtyp und Prozesseinstellungen überprüfen |

| Blasen im Joint | Schlechte Luftabfuhr oder Oberflächenöl | Verbesserung der Oberflächenvorbereitung und Entgasung |

| Rissbildung in den Fugen | Überhärtung oder falsches Material | Temperatur/Zeit einstellen oder Kompatibilität prüfen |

| Fehlausrichtung | Vorrichtungsfehler oder manuelle Abweichung | Vorrichtungsführung oder Laserausrichtung verwenden |

| Siegel Leckage | Unvollständige Kontaktfläche oder Schrumpfung | Kompressionsrate und Toleranzstapel neu bewerten |

"Die meisten gemeinsamen Fehlschläge sind nicht auf einen einzigen Fehler zurückzuführen, sondern auf eine Kette von kleinen Versäumnissen. Deshalb ist ein systematisierter Qualitätssicherungsprozess so wichtig."

VI. Schlussfolgerung und Empfehlungen für die nächsten Schritte

Als ich anfing, an Projekten zur Gummidichtung zu arbeiten, habe ich unterschätzt, wie viel ein einziger Spleiß die Lebensdauer eines Produkts beeinträchtigen könnte. Aber nach Jahren der Zusammenarbeit mit OEMs, Designern und Produktionsingenieuren bin ich zu der Überzeugung gelangt, dass Spleißen ist der stille Garant für Zuverlässigkeit-und oft das Unterscheidungsmerkmal zwischen einem durchschnittlichen und einem außergewöhnlichen Produkt.

Das Verbinden von Gummidichtringen macht zwar nicht den größten Kostenanteil aus, ist aber oft die Obergrenze der Dichtungsstabilität, des Produktaussehens und der mechanischen Haltbarkeit.

Dieser Leitfaden wurde erstellt, um Ihnen ein umfassendes und praktikables Verständnis zu vermitteln:

- Die drei wichtige Spleißtechnologien und ihre Prozessparameter

- Wichtige Hebel der Qualitätskontrolle wie Wahl des Klebstoffs, Oberflächenvorbereitung und Schneidegeometrie

- Anwendungsspezifische Erkenntnisse aus realen industriellen Fällen

- Zuverlässig Test-, Validierungs- und Diagnosewerkzeuge für die QA-Implementierung

Wenn Sie es sind:

- Entwicklung eines maßgeschneiderten Dichtungsrings für spezielle Maschinen oder Geräte

- Verbesserung der derzeitigen Haltbarkeit der Verbindungen oder Verringerung der Ausfallraten

- Sie planen die Einführung oder Aktualisierung Ihrer internen Spleiß-SOP

...dann lade ich Sie ein zu sich melden.

Unter KINSOEbieten wir Umfassende technische Dienstleistungen-von der Planung der Extrusion und der Verbindungstechnik bis hin zur Prototyping, Serienproduktion und Unterstützung nach der Auslieferung.

Wir helfen Ihnen dabei, bessere Dichtungen zu bauen, eine perfekte Verbindung nach der anderen.

Referenzen: