1. Warum die Zugfestigkeit bei Gummianwendungen wichtig ist

Die Zugfestigkeit ist eine der wichtigsten mechanischen Eigenschaften bei der Auswahl von Gummi. Nach ASTM D412 bezieht sie sich auf die maximale Spannung, die ein Gummimaterial bei Dehnung aushalten kann, bevor es bricht. Für Ingenieure und Konstrukteure ist dieser Wert ein wichtiger Indikator für die Widerstandsfähigkeit eines Materials gegen Reißen oder Versagen unter Last.

Wenn die Zugfestigkeit unzureichend ist, neigen Gummikomponenten zu Rissen, Zerreißen oder vollständigem Bruch - vor allem bei Dichtungsanwendungen, wo selbst kleine Verformungen zu Lecks oder Druckverlust führen können. Bei Schläuchen oder Dichtungen, die dynamischen Belastungen ausgesetzt sind, kann eine unzureichende Festigkeit zu einem frühzeitigen Ausfall führen, was kostspielige Ausfallzeiten oder Sicherheitsprobleme zur Folge hat.

Das stärkste Material ist jedoch nicht immer das beste. Kautschuk muss nicht nur Zugkräften standhalten, sondern auch flexibel sein, sich unter Druck zurückbilden und chemisch beständig sein. Deshalb bei der richtigen Zugfestigkeit geht es um Ausgewogenheit - nicht um Maximierung. Die Wahl eines Materials, das dem spezifischen Belastungsprofil Ihrer Anwendung entspricht, ist weitaus effektiver als die blinde Auswahl der stärksten verfügbaren Option.

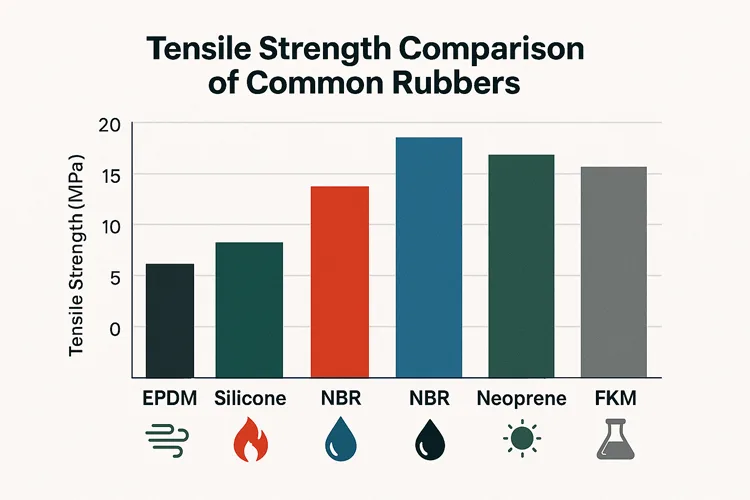

2. Vergleichende Tabelle der gängigen Gummizugfestigkeiten

Um die Materialauswahl zu erleichtern, habe ich eine Vergleichstabelle mit den Zugfestigkeitsbereichen für häufig verwendete Industriekautschuke zusammengestellt. Diese Werte sind Näherungswerte und basieren auf Standardmischungen, die nach ASTM D412 getestet wurden. Die tatsächlichen Werte können je nach Formulierung und Verarbeitung variieren.

| Gummi Typ | Zugfestigkeitsbereich (MPa) | Wesentliche Merkmale |

|---|---|---|

| EPDM | 7-14 | Gute Witterungsbeständigkeit, mittlere Festigkeit |

| Silikon | 6-12 | Ausgezeichnete Hitzebeständigkeit, weiche Textur, geringere Festigkeit |

| Nitril (NBR) | 12-20 | Hohe Ölbeständigkeit, hohe Festigkeit |

| Neopren | 8-17 | Gute Alterungsbeständigkeit, ausgewogene Festigkeit |

| Fluorelastomer (FKM) | 10-18 | Hohe chemische Beständigkeit, stabile Festigkeit |

Diese Werte bieten einen schnellen Anhaltspunkt für die Auswahl des Gummis auf der Grundlage der erwarteten mechanischen Belastung der Anwendung. Zum Beispiel sind Nitril und FKM besser geeignet für Ölabdichtung EPDM wird wegen seiner zuverlässigen Flexibilität und Umweltbeständigkeit gerne für Automobil- und Wetterschutzteile verwendet.

Ich empfehle, diese Daten in Form eines Balken- oder Radardiagramms darzustellen, um die Leistungsunterschiede zwischen den einzelnen Materialien auf einen Blick zu erkennen.

3. Wie man die Zugfestigkeit mit anderen Eigenschaften in realen Anwendungen ausbalanciert

Die Zugfestigkeit ist selten der einzige Leistungsindikator, der zählt. In realen Anwendungen müssen Gummikomponenten einer Kombination von Kräften, Umweltbelastungen und mechanischen Bewegungen standhalten. So bewerte ich in der Regel die Zugfestigkeit im Zusammenhang:

3.1 Dichtungen: Stärke vs. Weichheit

Bei statischen oder dynamischen Dichtungen muss sich der Gummi eng an die Gegenflächen anschmiegen. Wenn die Zugfestigkeit zu hoch ist, kann der Gummi zu steif werden, um effektiv komprimiert zu werden, was zu einem Versagen der Dichtung führt. Ich wähle oft weichere Materialien wie Silikon oder EPDM mit geringerem Härtegrad für Anwendungen, bei denen Kompression und Flexibilität wichtiger sind als die Rohfestigkeit.

3.2 Schläuche und Rohre: Festigkeit vs. Druckbeständigkeit

Gummischläuche müssen dem Innendruck standhalten, ohne zu platzen oder zu kollabieren. Materialien wie NBR mit einer Zugfestigkeit im Bereich von 12-20 MPa sind ideal, da sie ein Gleichgewicht zwischen Elastizität und Haltbarkeit unter Belastung bieten. Für leichte oder Niederdrucksysteme können jedoch Gummis mit mittlerer Festigkeit wie EPDM kostengünstiger und ausreichend sein.

3.3 Dynamische Teile: Stärke vs. Widerstandsfähigkeit

Bei schwingungsdämpfenden Polstern, Tüllen oder Aufhängungen kommt es nicht nur auf die Zugfestigkeit, sondern auch auf die Rückprall- und Ermüdungsfestigkeit die wichtig sind. Neopren und Silikon - wenn auch nicht die stärksten - absorbieren wiederholte Bewegungen ohne dauerhafte Verformung. Ich vermeide es, in diesem Zusammenhang zu starre Gummis zu verwenden.

3.4 Raue Umgebungen: Festigkeit vs. Chemikalienbeständigkeit

In chemischen Anlagen oder im Freien kann die Festigkeit von Gummi mit der Zeit nachlassen. FKM zeichnet sich dadurch aus, dass es sowohl chemische Beständigkeit als auch stabile mechanische Leistung bietet. Selbst bei einer Zugfestigkeit, die mit der von NBR vergleichbar ist, ist es aufgrund seiner langfristigen Zuverlässigkeit oft die sicherere Wahl.

Tipp: Die Wahl einer "angemessenen Stärke", die der Aufgabe entspricht, ist klüger als die Jagd nach der "höchstmöglichen Zahl". Übertriebene Planung kann zu schlechter Abdichtung, überhöhten Kosten oder vorzeitigem Verschleiß führen.

4. Schlüsselfaktoren, die die Gummizugfestigkeit beeinflussen

Selbst innerhalb derselben Gummisorte kann die Zugfestigkeit stark variieren, je nachdem, wie das Material formuliert und verarbeitet wurde. Meiner Erfahrung nach spielen die folgenden Faktoren eine entscheidende Rolle bei der Bestimmung, wie stark eine Gummimischung wirklich ist:

- Materialreinheit und Formulierung

Das Basispolymer allein ist für die Festigkeit nicht ausschlaggebend. Zusatzstoffe wie Ruß, Kieselsäure, Öle und Weichmacher beeinflussen die Zugeigenschaften. Ein hoher Füllstoffgehalt kann die Festigkeit verringern, während optimierte Vernetzungsmittel und verstärkende Füllstoffe die Festigkeit erhöhen. Die Reinheit der Rohstoffe wirkt sich ebenfalls auf die Festigkeit aus - Verunreinigungen können zu Spannungskonzentrationen führen, die ein frühzeitiges Versagen zur Folge haben.

- Aushärtungsparameter (Vulkanisation)

Der Vulkanisierungsprozess - insbesondere Temperatur, Druck und Dauer - wirkt sich direkt auf die Vernetzungsdichte aus. Zu wenig vulkanisiertes Gummi kann schwach und klebrig bleiben, während zu starkes Vulkanisieren es spröde machen kann. Jede Gummisorte hat ein optimales Vulkanisationsfenster, und ich sorge immer für eine strenge Prozesskontrolle, um diesen Sweet Spot zu erreichen.

- Umweltbedingungen

Wenn sie extremen Temperaturen, Ozon, UV-Strahlung oder aggressiven Chemikalien ausgesetzt sind, werden die Polymerketten allmählich abgebaut. Deshalb muss Gummi, der im Freien oder in rauen Umgebungen eingesetzt wird, so formuliert sein, dass er stabil ist und nicht nur fest. Tests vor der Alterung helfen, das Langzeitverhalten vorherzusagen.

- Lebensdauer und Alterung

Selbst das stärkste Gummi verliert mit der Zeit an Festigkeit. Alterungstests - wie die Alterung im Heißluftofen oder das Eintauchen in bestimmte Chemikalien - simulieren, wie sich die Zugeigenschaften nach jahrelangem Gebrauch entwickeln. Bei einsatzkritischen Dichtungen verlange ich immer Testdaten, die zeigen, dass die Festigkeit nach der Alterung erhalten bleibt.

5. Wie man einen Bericht über einen Gummizugversuch interpretiert

Bei der Auswahl von Gummimaterialien für technische Anwendungen ist das Verständnis des Prüfberichts ebenso wichtig wie das Lesen eines Datenblatts. Die meisten Zugfestigkeitsprüfungen folgen entweder ASTM D412 oder ISO 37Dabei wird eine hantelförmige Gummiprobe gedehnt, bis sie bricht.

- Schlüsselbegriffe des Berichts

- Zugfestigkeit bei Bruch (MPa): Maximale Spannung, der die Probe vor dem Versagen standhält.

- Bruchdehnung (%): Wie weit sich das Material dehnt, bevor es bricht. Gibt die Flexibilität an.

- Modulus (100%, 200%, usw.): Spannung bei bestimmten Dehnungsstufen - nützlich für die Vorhersage, wie sich das Material unter Teillast verhält.

Diese Werte werden oft auf einer Karte dargestellt Spannungs-Dehnungs-Kurvewobei die Steigung und der Spitzenwert Aufschluss über die Steifigkeit und Haltbarkeit geben.

- Rote Flaggen in Berichten

Wenn der Bericht einen steilen Abfall der Festigkeit nach Wärmealterung, Eintauchen in Flüssigkeit oder UV-Bestrahlung zeigt, könnte dies auf Probleme mit der langfristigen Haltbarkeit hinweisen. Ich vergleiche immer gealterte mit ungealterten Prüfwerten, um zu beurteilen, ob ein Material für die vorgesehene Umgebung robust genug ist.

- Real-World Anwendungsfall

Als ich kürzlich Gummidichtungen für eine Chemiepumpe untersuchte, verglich ich die Zugprüfungsberichte von NBR und FKM. Obwohl beide die ursprünglichen Spezifikationen erfüllten, behielt das FKM nach dem Eintauchen in Säure eine Festigkeit von über 90%, während das NBR um 40% abnahm. Dieser Unterschied machte die Wahl offensichtlich.

Ein guter Zugfestigkeitsbericht zeigt nicht nur die Festigkeit, sondern hilft auch bei der Vorhersage der Leistungsfähigkeit im Laufe der Zeit.

6. Leitfaden zur Materialauswahl nach Anwendung

Die Auswahl von Gummi ist immer anwendungsspezifisch. Im Folgenden finden Sie eine Kurzanleitung, die ich häufig verwende, wenn ich Ingenieure und Einkäufer bei der Materialauswahl auf der Grundlage von Zugfestigkeit und Gesamteignung berate:

| Anwendungsszenario | Empfohlener Gummi | Begründung |

|---|---|---|

| Automobil-Dichtungen | EPDM | Ausgezeichnete Ozonbeständigkeit, kostengünstig, mäßige Festigkeit, ausreichend für die Abdichtung |

| Lebensmittelgeeignete Schläuche | Silikon | Ungiftig, hochtemperaturbeständig, FDA-konform, ausreichend flexibel |

| Hydraulische Dichtungsringe | NBR | Hervorragende Ölbeständigkeit, hohe Zugfestigkeit zur Bewältigung des Flüssigkeitsdrucks |

| Chemieventil-Dichtungen | FKM | Außergewöhnliche chemische Stabilität, behält seine Festigkeit in korrosiven Umgebungen über lange Zeit bei |

Ich habe die Erfahrung gemacht, dass der Versuch, eine einzige Gummisorte für alle Anwendungen zu verwenden, oft nach hinten losgeht. Ein Material, das bei der Verarbeitung von Lebensmitteln mit hoher Hitze gut funktioniert, kann in ölhaltigen Umgebungen versagen und umgekehrt. Silikon beispielsweise ist zwar ideal für saubere Systeme, verfügt aber nicht über die nötige Zugfestigkeit, um bei starker mechanischer Belastung zu funktionieren.

Berücksichtigen Sie die Materialfestigkeit immer im Verhältnis zu den tatsächlichen Belastungen und Umwelteinflüssen.

7. Schlussfolgerung und Ratschläge

Die Zugfestigkeit ist eine wichtige Kennzahl bei der Bewertung von Gummimaterialien, aber sie ist nie die einzige, die zählt. Meiner Erfahrung nach sind die leistungsfähigsten Gummikomponenten diejenigen, die nach folgenden Kriterien ausgewählt werden ein umfassendes Verständnis der mechanischen und ökologischen Anforderungen der Anwendungund nicht nur die Spitzenwerte der Stärke.

Ein Gummi mit der "höchsten Festigkeit" mag auf dem Papier beeindruckend erscheinen, aber in der Praxis könnte er zu steif, zu spröde oder chemisch inkompatibel sein. Deshalb betrachte ich die Zugfestigkeit immer als eine Muss-Überprüfungsindexkein alleinstehendes Kriterium.

Bevor Sie sich für ein Gummimaterial entscheiden, empfehle ich Ihnen, vollständige Prüfberichte anzufordern, sich über die gealterten Leistungsdaten zu informieren und, wenn möglich, die Eigenschaften anhand von tatsächlichen Mustern oder COAs (Certificates of Analysis) zu überprüfen. Die Kommunikation mit Ihrem Lieferanten ist entscheidend - geben Sie sich nicht mit allgemeinen Spezifikationen zufrieden, wenn Ihre Anwendung besondere Anforderungen stellt.

Kurz gesagt: Kennen Sie Ihre Anwendung, verstehen Sie die Kompromisse und wählen Sie ein Material, das funktioniert - und nicht nur eines, das auf dem Papier beeindruckt.

Referenzen: