Einführung

Der vorzeitige Ausfall von Gleitringdichtungen ist eine der häufigsten Ursachen für Ausfallzeiten bei rotierenden Anlagen - und doch ist er oft vermeidbar. Von Pumpen und Kompressoren bis hin zu Mischern und Rührwerken - diese Komponenten sind auf präzisionsgefertigte Dichtungen angewiesen, um den Innendruck aufrechtzuerhalten und gefährliche Leckagen zu verhindern. Überraschenderweise ist ein wichtiger Faktor für einen frühzeitigen Ausfall nicht immer die Materialqualität oder ein Installationsfehler, sondern etwas viel Subtileres: eine falsche Dichtheit der Dichtungsringe.

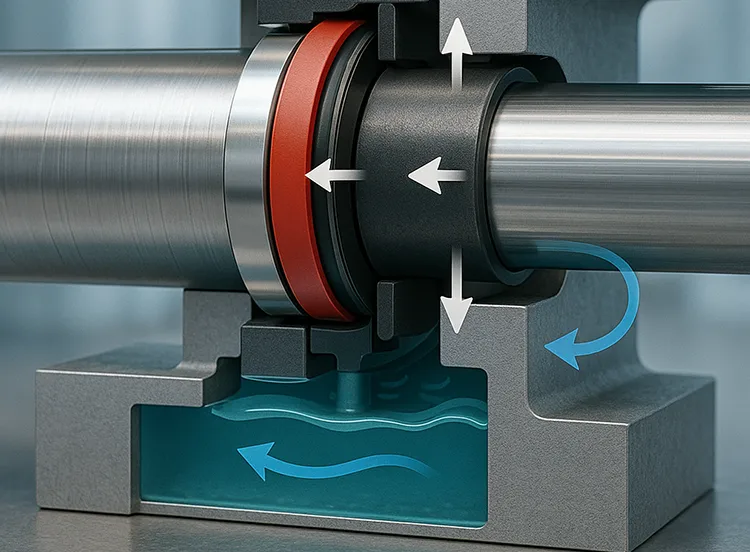

Gleitringdichtungen fungieren als kritische Barriere zwischen der rotierenden Welle und dem feststehenden Gehäuse. Ihre Aufgabe ist es, das Austreten von Flüssigkeiten (oft unter Druck) zu verhindern und gleichzeitig dynamische Bewegungen zu ermöglichen. In diesem System fungiert der Dichtungsring - in der Regel aus Gummi oder einem Hochleistungspolymer - als primäres Dichtungselement und bildet eine Kontaktfläche, die das System leckfrei hält.

Jetzt kommt die kontraintuitive Wahrheit: ein dichteres Siegel bedeutet nicht immer ein besseres Siegel. Während viele Ingenieure und Betreiber eine hohe Verdichtung instinktiv mit einer verbesserten Leistung in Verbindung bringen, ist die Realität etwas differenzierter. Sowohl Über- als auch Unterkompression bergen Risiken, die die Leistung beeinträchtigen, den Energieverbrauch erhöhen und die Lebensdauer verkürzen.

In diesem Blog werde ich die Wissenschaft und die Mechanik hinter der Dichtheit von Dichtungsringen erläutern. Ich werde untersuchen, was passiert, wenn sie zu fest oder zu locker sind, wie man den optimalen Bereich findet und welche Verfahren am besten geeignet sind, um eine langfristige Zuverlässigkeit der Abdichtung zu erreichen.

Beginnen wir damit, die Rolle des Dichtungsrings selbst zu verstehen.

Die Rolle des Dichtungsrings verstehen

Der Dichtungsring mag wie ein kleines, einfaches Bauteil erscheinen, aber er spielt eine überragende Rolle für den Erfolg oder Misserfolg von Gleitringdichtungssystemen. Als Teil einer umfassenderen Dichtungsbaugruppe bildet er die wesentliche leckdichte Barriere zwischen den rotierenden und stationären Elementen. Ganz gleich, ob es sich um eine schnell drehende Pumpenwelle oder ein langsam drehendes Rührwerk handelt, der Dichtungsring muss unter verschiedenen Bedingungen einen zuverlässigen Kontakt gewährleisten.

Funktion: Schaffung der Barriere

Im Kern funktioniert der Dichtungsring, indem er einen kontrollierten Druck gegen eine Gegenfläche ausübt - entweder eine rotierende Welle oder eine Dichtungsfläche. Dieser Druck schafft eine physische Barriere, die das Austreten von Prozessflüssigkeiten verhindert. Die Wirksamkeit der Dichtung hängt davon ab, wie gut dieser Kontakt während des gesamten Betriebs der Anlage aufrechterhalten wird, d. h. während der Zyklen des Anfahrens, des Volllastbetriebs und des Abschaltens.

Materialien: Die Wahl des richtigen Mittels

Unterschiedliche Anwendungen erfordern unterschiedliche Materialeigenschaften. Deshalb gibt es Dichtungsringe aus verschiedenen Elastomeren und Polymeren:

- Nitril (NBR): Bekannt für seine Ölbeständigkeit und Leistung bei mittleren Temperaturen.

- Viton (FKM): Bietet hervorragende chemische Beständigkeit und Hochtemperaturstabilität.

- EPDM: Ideal für Wasser- und Dampfabdichtungen; hohe Ozon- und Wetterbeständigkeit.

- PTFE (Teflon): Chemisch inert mit einem weiten Temperaturbereich; wird häufig in aggressiven chemischen Umgebungen verwendet.

- Perfluorelastomere (z. B. Kalrez): Hochwertige Materialien für extreme chemische Beständigkeit und hohe thermische Belastbarkeit.

Die Elastizität, die thermische Ausdehnung und die Kompatibilität mit den Prozessmedien der einzelnen Materialien wirken sich direkt auf die Dichtungsleistung aus. So kann ein Dichtungsmaterial, das in Gegenwart der Prozessflüssigkeit aufquillt oder weich wird, seine Fähigkeit verlieren, den Druck aufrechtzuerhalten oder seine Form wiederherzustellen.

Schnittstelle: Kontrollierter Kontakt ist der Schlüssel

Die Wirksamkeit des Dichtungsrings hängt davon ab, wie er mit der Gegenfläche interagiert. Im Idealfall sollte er gerade genug Druck ausüben, um eine dichte Abdichtung zu schaffen, ohne übermäßige Reibung oder Verformung zu erzeugen. Dieser "kontrollierte Anpressdruck" muss die Notwendigkeit der Leckagevermeidung mit der Materialermüdung und dem Verschleiß in Einklang bringen.

Wenn dieses Gleichgewicht gestört ist - entweder durch zu viel oder zu wenig Dichtheit - sind die Integrität und die Lebensdauer der Dichtung gefährdet. Im nächsten Abschnitt werde ich untersuchen, was passiert, wenn die Dichtheit der Dichtungsringe zu weit in eine Richtung geht: Überkompression.

Die schädlichen Auswirkungen einer übermäßigen Dichtungsringdichte (Überkompression)

Das ist ein weit verbreiteter Irrglaube: "Wenn eine gewisse Kompression gut ist, muss mehr besser sein." Wenn es um Dichtungsringe geht, ist Überkompression leider ein stiller Saboteur. Sie mag zwar anfangs eine leckagefreie Dichtung schaffen, aber die langfristigen Auswirkungen sind alles andere als wünschenswert.

Erhöhte Reibung und Abnutzung

Wenn ein Dichtring zu stark zusammengedrückt wird, wird der Kontaktdruck zwischen ihm und der Gegenfläche zu hoch. Dies erzeugt erhebliche Reibungswiderstandbesonders beim Anfahren oder bei hohen Wellendrehzahlen.

- Höhere Reibung führt zu höheren Betriebstemperaturen. Die überschüssige Wärmeentwicklung kann sowohl die Dichtung als auch die Wellenschnittstelle beschädigen.

- Abnutzung beschleunigt sich exponentiell mit zunehmender Reibung, insbesondere bei Elastomerwerkstoffen, was zu einer drastischen Verkürzung der Lebensdauer der Dichtung führt.

- Typische Fehlerarten sind:

- Wärmekontrolle: Oberflächenrisse durch Temperaturwechsel

- Blistering: Eingeschlossenes Gas dehnt sich durch die Wärme im Material aus

- Materialverschlechterung: Zerfall von Polymeren unter konstanter thermischer und mechanischer Belastung

Eine Dichtung, die für eine Lebensdauer von 5.000 Stunden ausgelegt ist, kann bereits nach 500 Stunden versagen, wenn die Reibung nicht kontrolliert wird.

Geringere Effizienz der Ausrüstung

Übermäßige Dichtheit schadet nicht nur der Dichtung, sondern beeinträchtigt auch die Gesamtleistung Ihres Geräts.

- Parasitäre Leistungsverluste auftreten, da rotierende Bauteile einen unnötigen Widerstand durch eine zu dichte Dichtung überwinden müssen.

- Die Folgen können gemessen werden:

- Reduzierte Förderhöhe und Durchflussmenge durch höhere Reibungsverluste

- Erhöhter Energieverbrauchdie manchmal mehrere Prozent der Leistungsaufnahme des Systems ausmachen

Bei großvolumigen, kontinuierlichen Systemen führt dieser Effizienzverlust zu echten Betriebskosten.

Beschädigung und Verformung von Dichtungsringen

Materialien, die dauerhaft zu starkem Druck ausgesetzt sind, federn nicht zurück - sie verformen sich. Wenn die Dichtung zu fest ist:

- Dauerhafte Verformung auftritt, insbesondere bei weicheren Elastomeren.

- Mit der Zeit kann das Material leiden:

- Kriechen: Langsame, dauerhafte Formveränderung bei konstanter Belastung

- Entspannung von Stress: Verringerung der Siegelkraft im Laufe der Zeit

- Knacken: Besonders bei erhöhten Temperaturen oder bei harten Füllstoffen

Die Temperatur beschleunigt diese Effekte. Ein Dichtungsring, der nahe seiner oberen thermischen Grenze arbeitet und gleichzeitig übermäßig komprimiert wird, ist zum Beispiel extrem anfällig für Störungen aufgrund der Synergie von Hitze und mechanischer Belastung.

Beeinträchtigte Axialverstellung

Viele Gleitringdichtungen sind auf die axiale Bewegung eines dynamischen Rings angewiesen, um auf Druckänderungen oder Wellenbewegungen zu reagieren. Aber wenn der Dichtungsring zu fest sitzt:

- Die axiale Beweglichkeit wird eingeschränktDadurch wird die Fähigkeit der Dichtung verringert, Druckspitzen, Wellenversatz oder Wärmeausdehnung auszugleichen.

- In dynamischen Betriebsumgebungen verhindert diese Steifigkeit, dass die Dichtung gleichmäßig in Kontakt bleibt, was schließlich zu Mikrolecks oder vibrationsbedingtem Verschleiß führt.

Eine über die Toleranz hinausgehende Dichtheit verbessert nicht die Zuverlässigkeit, sondern untergräbt sie. Im nächsten Abschnitt werde ich erklären, warum das gegenteilige Szenario - Unterkomprimierung - ebenso schädlich ist, wenn auch aus ganz anderen Gründen.

Die Folgen einer unzureichenden Dichtheit des Dichtungsrings (Unterkompression)

Bei einer Überkompression wird die Dichtung durch übermäßige Kraft und Hitze beschädigt, Unterkompression untergräbt sie, da sie ihre Aufgabe nicht erfüllen kann. Wenn ein Dichtungsring nicht ausreichend dicht ist, kann er den erforderlichen Anpressdruck nicht aufbauen, was zu Undichtigkeiten, Instabilität und vorzeitigem Verschleiß führt.

Durchsickern

Die unmittelbarste und offensichtlichste Folge eines unterkomprimierten Dichtungsrings ist Flüssigkeitsaustritt. Ohne ausreichende Kraft, die den Ring gegen die Gegenfläche drückt:

- Lücken bildenso dass Flüssigkeit an der Dichtung vorbeigeleitet wird.

- Leckageraten können dramatisch ansteigen:

- Betriebsdruck (je höher der Druck, desto schneller die Leckage)

- Flüssigkeitsviskosität (Flüssigkeiten mit niedriger Viskosität wie Alkohole oder Kältemittel sind leichter undicht)

- Oberflächenbeschaffenheit (raue oder unebene Oberflächen erfordern mehr Druck zum Abdichten)

Selbst eine geringe Unterkompression kann zu einem dramatischen Verlust der Dichtungsintegrität führen - insbesondere in Systemen, die Start-/Stopp-Zyklen durchlaufen oder thermische Ausdehnung erfahren.

Vorzeitige Abnutzung

Kontraintuitiv reduziert eine lose Dichtung nicht nur den Kontakt, sie kann sogar Verschleiß erhöhen.

- Das Fehlen eines gleichmäßigen Anpressdrucks ermöglicht Vibration und Mikro-Bewegunginsbesondere bei rotierenden Anwendungen.

- Dies führt zu sägetechnischer Verschleißbei denen wiederholte kleine Bewegungen einen allmählichen Materialabtrag an den Kontaktpunkten bewirken.

- In einigen Fällen können die Dichtung und die Welle sogar schwingen unabhängig voneinanderwas zu unregelmäßigen Verschleißmustern und ungleichmäßigen Oberflächenschäden führt.

Erschwerend kommt hinzu, dass unterkomprimierte Dichtungen intakt erscheinen bei visuellen Inspektionen, so dass verborgene Abnutzungserscheinungen bis zum Auftreten eines Fehlers verborgen bleiben.

Umwelt- und Sicherheitsgefahren

Wenn eine Dichtung undicht wird, ist das nicht nur ein Wartungsproblem, sondern kann auch eine ernsthaftes Sicherheitsbedenken:

- Umweltverschmutzung: Das Austreten von Chemikalien, Ölen oder Prozessflüssigkeiten kann zu einer Verunreinigung des Bodens oder des Wassers führen.

- Sicherheitsrisiken: In Systemen, die entflammbare, giftige oder Hochtemperaturflüssigkeiten befördern, können selbst kleine Lecks Brände, Explosionen oder Expositionsrisiken auslösen.

- Verstöße gegen die Vorschriften: In vielen Branchen gelten strenge Umwelt- und Arbeitsschutznormen. Eine einzige undichte Dichtung kann zu Geldstrafen, Betriebsstilllegungen oder Rufschädigung führen.

Eine undichte Dichtung beeinträchtigt die erste Verteidigungslinie des SystemsDas macht es sowohl aus betrieblicher als auch aus rechtlicher Sicht anfällig.

Es liegt auf der Hand, dass beide Extreme - zu eng oder zu locker - mit erheblichen Risiken verbunden sind. Wie finden wir also das richtige Gleichgewicht? Darauf gehe ich im nächsten Abschnitt ein: die Faktoren, die die optimale Dichtheit von Dichtungsringen beeinflussen.

Faktoren, die die optimale Dichtheit der Dichtungsringe beeinflussen

Das Erreichen der idealen Dichtheit eines Dichtungsrings ist keine Frage von Vermutungen, sondern das Ergebnis sorgfältiger Überlegungen in den Bereichen Technik, Werkstoffkunde und Betriebsumgebung. Optimale Dichtheit bedeutet, dass gerade so viel Druck ausgeübt wird, dass eine wirksame Dichtung entsteht, ohne dass übermäßige Spannung oder Reibung entsteht. Die folgenden Faktoren spielen bei der Bestimmung dieses Gleichgewichts eine entscheidende Rolle.

Betriebsbedingungen

Die Betriebsanforderungen des Systems wirken sich direkt darauf aus, wie dicht der Dichtungsring sein sollte.

- Druck: Höhere Innendrücke erfordern im Allgemeinen stärkere Dichtungskräfte. Dichtungsmaterialien haben jedoch ihre Grenzen. Ein zu starkes Anziehen, um dem hohen Druck gerecht zu werden, kann zu Verformungen führen, wenn das Material der Belastung nicht standhält.

- Temperatur: Wärme macht Elastomere weicher und beschleunigt die Alterung. Ein Ring, der bei Umgebungstemperatur ordnungsgemäß abdichtet, kann bei höheren Temperaturen aufgrund von Wärmeausdehnung und Materialverschlechterung an Kompression verlieren. Temperaturschwankungen müssen bereits in der Planungsphase berücksichtigt werden.

- Kompatibilität mit Flüssigkeiten: Die Prozessflüssigkeit kann mit dem Dichtungsmaterial in Wechselwirkung treten und es quellen, schrumpfen, aushärten oder abbauen lassen. Zum Beispiel:

- EPDM verhält sich gut in Wasser und Dampf, quillt aber in Ölen auf.

- Nitril verträgt Öle gut, hat aber Probleme mit Ozon oder Ketonen.

- Geschwindigkeit der Welle: Sich schnell bewegende Wellen erzeugen durch Reibung zusätzliche Wärme. Dies wirkt sich nicht nur auf das Material, sondern auch auf die Kontaktfläche aus und erhöht die Wahrscheinlichkeit einer thermischen Verformung und eines vorzeitigen Ausfalls.

Dichtungsdesign und Geometrie

Die Geometrie bestimmt, wie die Dichtungskraft über die Schnittstelle verteilt wird.

- Form und Größe des Querschnitts beeinflussen, wie der Ring auf Druck reagiert. Ein größerer Querschnitt kann Verformungen besser verkraften, ist aber auch widerstandsfähiger gegen Kompression.

- Federkräfte in Gleitringdichtungen liefern einen Basisanpressdruck. Diese müssen so kalibriert werden, dass sie dem erwarteten Kompressionsbereich des Dichtungsrings entsprechen.

- Oberflächengüte und Ebenheit der zusammenpassenden Teile sind entscheidend. Eine spiegelglatte Oberfläche trägt zur Aufrechterhaltung einer dichten Abdichtung bei minimaler Kompression bei, während raue oder verzogene Oberflächen einen höheren Anpressdruck erfordern, um Mikrolecks zu verhindern.

Materialeigenschaften

Die physikalischen Eigenschaften des Dichtrings bestimmen, wie er im Laufe der Zeit auf Kompression reagiert.

- Härte (Durometer): Weichere Materialien passen sich leichter an Oberflächenunebenheiten an, können sich aber unter Druck verformen. Härtere Materialien sind verschleißfest, erfordern aber mehr Kraft zum Zusammendrücken.

- Elastizitätsmodul: Er gibt an, wie steif das Material ist. Ein hoher Modulus bedeutet eine höhere Verformungsbeständigkeit, was bei hohen Drücken hilfreich sein kann, aber die Fähigkeit des Rings, Vibrationen zu absorbieren oder Ausrichtungsfehler zu kompensieren, einschränkt.

- Druckverformungsrest: Dies ist die Fähigkeit des Materials, nach dem Zusammendrücken wieder in seine ursprüngliche Form zurückzukehren. Materialien mit niedrigem Druckverformungsrest behalten ihre Dichtheit besser über die Zeit bei, was die Wartungshäufigkeit reduziert.

Die ideale Dichtungsleistung ist das Ergebnis einer technischen Passform, bei der all diese Variablen aufeinander abgestimmt sind, um eine stabile, elastische Dichtung unter realen Bedingungen zu gewährleisten. Im nächsten Abschnitt gehe ich auf die praktischen Schritte ein, die Sie unternehmen können, um diese optimale Dichtheit zu erreichen - von der Auswahl der Dichtung bis hin zu Einbau und Überwachung.

Bewährte Praktiken zur Erzielung einer optimalen Dichtheit der Dichtungsringe

Selbst mit der besten Konstruktion und den besten Materialien ist das Dichtungssystem nur so zuverlässig wie seine Ausführung. Um eine optimale Dichtheit der Dichtungsringe zu erreichen, bedarf es mehr als nur der Theorie - es erfordert praktische Disziplin. Von der Auswahl über den Einbau bis zur laufenden Überwachung trägt jeder Schritt zu einer zuverlässigen, leckagefreien Dichtung bei.

Auswahl der Dichtung

Die Grundlage der Dichtheitskontrolle beginnt mit der Auswahl der richtigen Dichtung für die jeweilige Aufgabe.

- Stimmen Sie das Material auf die Anwendung ab: Prüfen Sie immer die chemische Verträglichkeit, den Temperaturbereich und die Druckgrenzen für Ihre Dichtungsumgebung. Verwenden Sie Kompatibilitätstabellen und Materialdatenblätter.

- Berücksichtigung von dynamischen und statischen Bedingungen: Eine statische Dichtung kann mehr Druckverformung vertragen als ein dynamischer O-Ring, der sich ständig biegen muss, ohne seine Form zu verlieren.

- Die Härte sollte nicht zu hoch angesetzt werden: Materialien mit höherem Härtegrad sind zwar haltbarer, aber wenn sie sich nicht ausreichend verformen können, um kleinere Unebenheiten abzudichten, kommt es trotzdem zu Lecks.

Eine kluge Auswahl verringert die Notwendigkeit, bei der Installation zu raten.

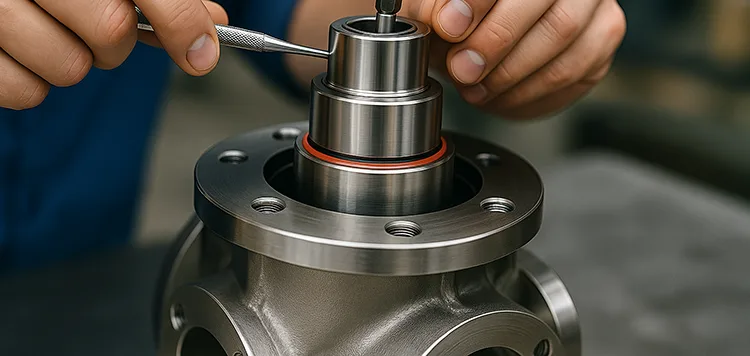

Installationsverfahren

Ein unsachgemäßer Einbau ist eine der Hauptursachen für eine schlechte Dichtungsleistung. Befolgen Sie diese Verfahren, um frühzeitige Ausfälle zu vermeiden:

- Vorbereitung der Oberfläche:

- Reinigen Sie die Welle und die Bohrung gründlich. Verunreinigungen oder Kratzer auf den Dichtungsflächen können einen vollständigen Kontakt verhindern.

- Überprüfen Sie die Spezifikationen für die Oberflächenbeschaffenheit. Polierte Oberflächen verringern den Bedarf an übermäßiger Kompression.

- Korrekte Handhabung:

- Vermeiden Sie es, den Dichtungsring beim Einsetzen zu verdrehen, zu dehnen oder zu zerkratzen.

- Verwenden Sie spezielle Installationswerkzeuge um Quetschungen oder ungleichmäßige Verformungen zu vermeiden.

- Beachten Sie die Richtlinien des Herstellers:

- Für viele Dichtungsprodukte wird ein idealer Kompressionsbereich angegeben (z. B. 20-30% Squeeze für Elastomer-O-Ringe). Ein Über- oder Unterschreiten dieser Werte führt zum Versagen.

- Falls zutreffend, Schrauben nach Spezifikation anziehen um einen gleichmäßigen Druck auf die Dichtfläche zu gewährleisten.

Zustandsüberwachung

Selbst eine gut installierte Dichtung muss im Laufe der Zeit überwacht werden, um die langfristige Leistung zu bestätigen.

- Regelmäßige Inspektionen:

- Prüfen Sie auf Anzeichen von Leckagen, Rissen in der Oberfläche oder abnormalen Geräuschen und Vibrationen.

- Überwachen Sie die Wellentemperatur in der Nähe der Dichtungszone, um übermäßige Reibung oder Verschleiß festzustellen.

- Fehleranalyse:

- Wenn eine Dichtung versagt, untersuchen Sie den verwendeten Dichtungsring unter Vergrößerung, um Ursachen wie Druckverformung, thermischen Abbau oder unsachgemäßen Sitz festzustellen.

- Nutzen Sie die gewonnenen Erkenntnisse, um die Auswahl von Materialien oder Installationsmethoden zu verbessern.

- Datenaufzeichnung:

- In kritischen Systemen können Temperatur- und Schwingungssensoren in der Nähe von Dichtungen subtile Veränderungen erkennen, bevor es zu einem Totalausfall kommt.

Vorbeugende Wartung gepaart mit Echtzeit-Diagnose ist der beste Weg, um die Lebensdauer von Dichtungen zu verlängern und ungeplante Ausfallzeiten zu reduzieren.

Wenn Sie diese bewährten Verfahren anwenden, verringern Sie nicht nur die Wahrscheinlichkeit eines Ausfalls, sondern schaffen ein zuverlässiges System, das über seine gesamte Lebensdauer hinweg gleichbleibende Leistungen erbringt. Als Nächstes folgt eine klare Zusammenfassung und eine abschließende Anleitung, wie Sie die Dichtheit von Dichtungsringen mit Zuversicht angehen können.

Schlussfolgerung

Gleitringdichtungen mögen wie unbedeutende Komponenten in komplexen Maschinen erscheinen, aber wie ich immer wieder feststellen konnte, entscheiden sie über die Zuverlässigkeit eines Systems. Und im Herzen ihrer Leistung liegt ein täuschend einfacher, aber äußerst wichtiger Faktor: Dichtheit der Dichtungsringe.

Lassen Sie uns rekapitulieren.

- Zu viel Kompression führt zu übermäßiger Reibung, Wärmestau, Materialverschleiß und vorzeitigem Dichtungsausfall. Außerdem sinkt die Effizienz des Systems und das axiale Ansprechverhalten wird eingeschränkt.

- Zu wenig Kompressionandererseits zu Leckagen, Instabilität und Umwelt- oder Sicherheitsrisiken führen. Eine lockere Dichtung nutzt sich vielleicht nicht sichtbar ab, aber sie verschlechtert sich lautlos und unvorhersehbar.

Optimale Dichtungsleistung erfordert einen ausgewogenen Ansatz. Das bedeutet:

- Verständnis der Betriebsumgebung (Druck, Temperatur, Geschwindigkeit, Flüssigkeitstyp)

- Auswahl der richtigen Dichtungsgeometrie und des richtigen Materials

- Einhaltung genauer Installationsmethoden und Überwachungsverfahren

Das ist kein Rätselraten, sondern Technik.

Wenn Sie ein Konstrukteur, ein F&E-Ingenieur oder jemand sind, der für die Wartung von rotierenden Anlagen zuständig ist, möchte ich Sie ermutigen, die Dichtheit von Dichtungsringen nicht als nachträgliche Überlegung zu behandeln, sondern als eigenständigen Leistungsparameter. Arbeiten Sie mit Ihren Dichtungslieferanten zusammen, beziehen Sie sich auf technische Normen und investieren Sie in eine angemessene Schulung der Montageteams.

Die Auszahlung? Weniger Ausfallzeiten. Niedrigere Energiekosten. Weniger Leckagen. Und ein Gleitringdichtungssystem, das genau wie vorgesehen funktioniert.

Jetzt aktiv werden-Überprüfen Sie Ihre aktuellen Dichtungskonfigurationen, untersuchen Sie frühere Ausfälle auf Hinweise auf Kompressionsprobleme und übernehmen Sie bei Ihrer nächsten Konstruktion oder Nachrüstung bewährte Verfahren. Die Kosten der Vorbeugung sind weitaus geringer als die Kosten eines Ausfalls.