1. Einleitung

Silikonkautschuk ist ein unglaublich vielseitiges Material, das für seine Fähigkeit bekannt ist, extremen Bedingungen standzuhalten, und für seine breite Palette von Anwendungen. Von medizinischen Geräten bis hin zu Automobilkomponenten umfasst die Herstellung von Silikonteilen mehrere Verfahren, die jeweils darauf ausgelegt sind, Komponenten mit spezifischen Eigenschaften herzustellen. Aber was sind die wichtigsten Produktionsverfahren für Silikonteile?

Erweitern: Was ist Silikongummi? Eigenschaften, Anwendungen und Vorteile erklärt

Die Antwort auf diese Frage liegt im Verständnis der beiden Hauptformen von Silikon: Festes Silikon (HTV) und Flüssigsilikon (LSR), die jeweils unterschiedliche Herstellungsverfahren erfordern. Das gewählte Verfahren hat direkten Einfluss auf die Eigenschaften des Materials und seine Eignung für verschiedene Anwendungen. Für Teile, die auf hohe Temperaturbeständigkeit ausgelegt sind - wie Dichtungen für Automotoren - wird beispielsweise festes Silikon benötigt, während medizinische Geräte wie Katheter erfordern die Präzision und Reinheit von Flüssigsilikon.

Der Produktionsprozess spielt eine entscheidende Rolle bei der Bestimmung der Leistung und Haltbarkeit des Endprodukts. In diesem Artikel werden wir diese Verfahren im Detail untersuchen und die für festes und flüssiges Silikon verwendeten Methoden sowie spezielle Techniken vergleichen und anhand von Beispielen aus der Praxis die Auswirkungen dieser Entscheidungen auf die Produktleistung veranschaulichen.

![]()

Q1: Warum wird die Produktion von Silikonteilen in zwei Kategorien unterteilt: Fest und flüssig?

Silikonteile werden aus zwei verschiedenen Formen von Silikonkautschuk hergestellt: Festes Silikon (HTV) und Flüssigsilikon (LSR). Die Einteilung in feste und flüssige Kategorien basiert sowohl auf dem physischer Zustand des Silikons und der Vulkanisationsmechanismus die am Herstellungsprozess beteiligt sind.

1. Klassifizierung aufgrund der physikalischen Form:

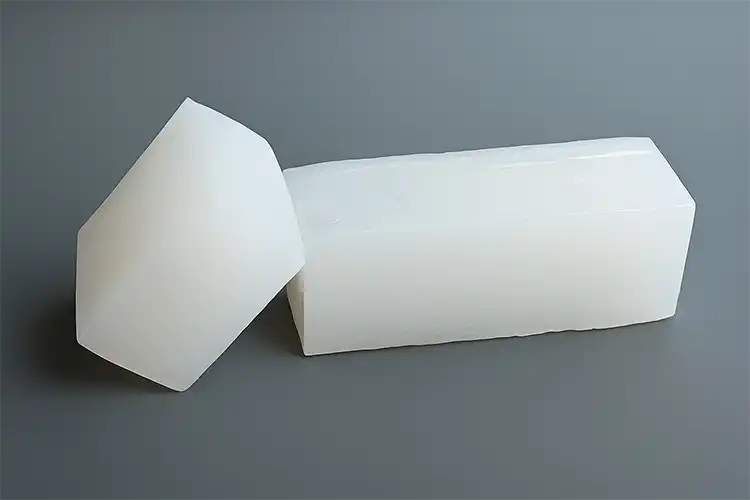

- Festes Silikon (HTV) ist ein Gummi, der in der Regel in vorgemischten Blöcken geliefert wird, die dann während des Produktionsprozesses in Form gebracht werden. Er ist weniger flüssig und hat eine steifere Konsistenz.

- Flüssigsilikon (LSR)ist dagegen ein Zweikomponentensystem, das bis zum Mischen und Aushärten in flüssigem Zustand bleibt. Dieser flüssige Zustand ermöglicht präzisere und kompliziertere Formprozesse.

2. Mechanismus der Vulkanisierung:

- Festes Silikon unterliegt PeroxidhärtungEin Hochtemperatur-Vulkanisierungsverfahren, bei dem Hitze und Peroxid zur Vernetzung von Silikonmolekülen eingesetzt werden. Dieses Verfahren wird in der Regel bei Temperaturen zwischen 150-200 °C durchgeführt.

- Flüssiges Silikon verwendet Platin-katalysierte AdditionshärtungDie Aushärtung erfolgt bei niedrigeren Temperaturen (ca. 170 °C), was eine schnellere Aushärtung und komplexere Formen ermöglicht, ideal für Präzisionsteile wie medizinische Katheter.

Die Unterschiede in der physikalischen Form und den Vulkanisationsmechanismen führen zu Variationen in der Härte, Elastizität und Eignung des Endprodukts für bestimmte Anwendungen. Zum Beispiel, HTV-Silikon ist in der Regel haltbarer und eignet sich für stark beanspruchte Anwendungen, wie z. B. Dichtungen, während LSR-Silikon eignet sich besser für Anwendungen, die eine höhere Präzision und Sauberkeit erfordern, wie medizinische oder lebensmitteltaugliche Teile.

Hier ist ein Vergleich der beiden Silikontypen:

| Merkmale | Festsilikon (HTV) | Flüssigsilikon (LSR) |

|---|---|---|

| Zustand des Rohmaterials | Fest, vorkomponiert | Flüssiges, zweiteiliges System |

| Typische Härte | Shore A 30-70 | Shore A 10-40 |

| Wichtigste Anwendungen | Dichtungen, Knöpfe | Säuglingsnippel, medizinische Schläuche |

Die Wahl zwischen HTV und LSR hängt weitgehend von der geplanten Anwendung des Produkts sowie von der erforderlichen Produktionsgeschwindigkeit, Präzision und den Materialeigenschaften ab.

F2: Was sind die wichtigsten Produktionsverfahren für Festsilikon (HTV)?

Festsilikonkautschuk (HTV) wird häufig für Anwendungen verwendet, bei denen Haltbarkeit und Widerstandsfähigkeit gegenüber hohen Temperaturen wichtig sind, wie z. B. bei Dichtungen und Dichtungsringen. Für die Herstellung von Komponenten aus Festsilikon gibt es mehrere wichtige Produktionsverfahren, darunter Formpressen, Strangpressen, Kalandrierenund Spritzpressen.

- Formpressen:

- Prozess-Übersicht: Das Formpressen ist eine der gängigsten Methoden zur Herstellung fester Silikonteile. Das Verfahren beginnt mit dem Mischen und Vorformen des Silikonmaterials. Dieses vorgeformte Material wird dann in einen Formhohlraum gelegt und 5-10 Minuten lang hoher Hitze (150-200 °C) ausgesetzt, damit das Silikon aushärten kann. Nach dem Aushärten wird das Teil aus der Form genommen.

- Beispiel: Tasten aus Silikon-Nach dem Formen muss überschüssiges Material (Grat) an den Knopfkanten abgeschnitten werden, um eine glatte Oberfläche zu gewährleisten. Dieser Vorgang ist entscheidend für die Herstellung hochwertiger, gleichmäßiger Teile.

- Strangpressen:

- Schlüsselausrüstung: Bei diesem Verfahren wird ein Extruder verwendet, der Silikonmaterial durch eine Form presst, um kontinuierliche Formen wie Silikonschläuche und -dichtungen zu bilden. Nach der Extrusion wird das Material in einem Ofen ausgehärtet, um seine Form und Eigenschaften zu vervollkommnen.

- Anmeldung: Silikondichtungen-Extrusionsverfahren ermöglicht die Herstellung von kundenspezifischen Profilen mit einheitlichen Abmessungen. Die Konstruktion des Strangpresswerkzeugs wirkt sich direkt auf das endgültige Profil und die Querschnittsgeometrie der Dichtung aus.

- Kalandrieren:

- Prozess-Details: Beim Kalandrieren wird der feste Silikonkautschuk durch eine Reihe von Walzen geführt, um Platten oder Filme aus Silikon zu bilden. Die Walzen werden auf bestimmte Temperaturen erhitzt, um sicherzustellen, dass das Material gleichmäßig verteilt und ausgehärtet wird. Dieses Verfahren wird häufig für industrielle Silikonanwendungen eingesetzt, z. B. für Silikonplatten zur Isolierung.

- Technische Überlegungen: Eine korrekte Temperaturkontrolle der Walzen ist unerlässlich, damit die Dicke der Platte gleichmäßig ist und das Silikon seine Eigenschaften beibehält.

- Spritzgießen:

- Vorteile: Das Transfergießen eignet sich gut für Teile, die Metalleinsätze oder komplexe Merkmale erfordern, wie z. B. Dichtungen in der Automobilindustrie. Das Silikonmaterial wird in einen bereits vorgewärmten Formhohlraum übertragen, und das Teil wird dann ausgehärtet.

- Beispiel: Kfz-Dichtungen-Dieses Verfahren stellt sicher, dass das Silikon gut an den Metalleinsätzen haftet und eine dauerhafte und leistungsstarke Dichtung gewährleistet.

Jedes dieser Verfahren ermöglicht es den Herstellern, die Eigenschaften von Feststoffsilikon auf spezifische Designanforderungen zuzuschneiden, so dass es sich ideal für Anwendungen in Branchen eignet, in denen Haltbarkeit, Flexibilität und Widerstandsfähigkeit gegen extreme Bedingungen gefragt sind.

![]()

F3: Was sind die wichtigsten Produktionsverfahren für Flüssigsilikon (LSR)?

Flüssigsilikonkautschuk (LSR) ist bekannt für seine Präzision und Vielseitigkeit, insbesondere in Branchen, die hochkomplexe und saubere Teile benötigen. Die wichtigsten Produktionsverfahren für LSR sind Flüssig-Spritzgießen (LIM) und Gießen Formgebung.

- Flüssig-Spritzgießen (LIM):

- Vollständiger Prozess: LIM ist die am häufigsten verwendete Methode zur Herstellung von Flüssigsilikonteilen. Das zweiteilige LSR (A- und B-Komponenten) wird in einem Dosiersystem präzise gemischt, um das richtige Verhältnis zu gewährleisten. Das gemischte Material wird dann unter Druck (typischerweise 1-10 MPa) in einen Formhohlraum gespritzt. Das Silikon härtet schnell bei Temperaturen um 170°C für 10-30 Sekunden aus. Nach dem Aushärten öffnet sich die Form und das fertige Teil wird entnommen.

- Kernausrüstung: LIM erfordert spezielle Ausrüstung, darunter Präzisions-Dosierpumpen zum Mischen, Kaltkanal-Formen Materialabfälle zu reduzieren und automatische Einspritzsysteme um die Konsistenz zu wahren.

- Beispiel: Medizinische Katheter-Multikavitäten-Katheter werden mit hoher Präzision im LIM-Verfahren hergestellt. Der schnelle Injektions- und Aushärtungsprozess gewährleistet, dass die Teile gleichmäßig, sauber und frei von kontaminierenden Partikeln sind.

- Gießen Formgebung:

- Manuelles Gießen: In der Kleinserienfertigung kann LSR manuell in Formen gegossen werden. Diese Methode wird häufig für die Herstellung von Einzelstücken oder Kleinserien verwendet. Das Silikon wird in eine mit einem Trennmittel vorbehandelte Form gegossen, und das Teil wird je nach Anforderung entweder bei Raumtemperatur oder in einer Wärmekammer ausgehärtet.

- Industrieller Guss: Bei der industriellen Gießerei wird das Gießen von LSR in Formen mit Hilfe von Robotersystemen automatisiert und in größeren Mengen hergestellt. Dies wird häufig für Produkte verwendet wie große Silikondichtungenwo die Konsistenz von Dicke und Materialeigenschaften entscheidend ist.

- Prozessvorteile: Das Gießen ist äußerst vielseitig und ermöglicht komplexe Formen und die Herstellung mehrerer Teile auf einmal, was es für große Serien einfacher Silikonteile effizient macht.

Die Entscheidung zwischen LIM und Gießen hängt weitgehend von der Komplexität und dem Umfang des Produkts ab. LIM ist ideal für hochpräzise Teile aus der Massenproduktion, während das Gießen Flexibilität für Sonderanfertigungen oder die Produktion geringerer Stückzahlen bietet.

Q4: Gibt es spezielle Techniken zur Herstellung von Silikonen, die über feste und flüssige Silikone hinausgehen?

Neben den traditionellen Verfahren für feste und flüssige Silikone gibt es mehrere spezialisierte Techniken haben sich entwickelt, um den wachsenden Anforderungen der modernen Industrie gerecht zu werden. Diese Techniken ermöglichen die Herstellung einzigartiger Silikonkomponenten, die fortschrittliche Eigenschaften aufweisen oder auf eine Art und Weise hergestellt werden, die mit traditionellen Methoden nicht erreicht werden kann.

- 3D-Drucken von Silikon:

- Technologie-Typen: Beim 3D-Druck von Silikonteilen werden hauptsächlich zwei Methoden angewandt: Photopolymerisation (z. B. der elastomere 3D-Druck von Carbon) und Extrusionsbasis Druck. Bei der Photopolymerisation wird das Silikon mit Hilfe von Licht in einem schichtweisen Prozess ausgehärtet, während beim Extrusionsdruck das Silikonmaterial durch eine Düse extrudiert wird.

- Beschränkungen: Trotz ihrer Innovation weisen 3D-gedruckte Silikonteile im Allgemeinen eine geringere Festigkeit auf als traditionell gegossenes Silikon. Außerdem kann die Nachbearbeitung komplex und zeitaufwändig sein, da Schritte wie Aushärtung und Endbearbeitung erforderlich sind, um die gewünschten Materialeigenschaften zu erreichen.

- Bei Raumtemperatur vulkanisierendes Silikon (RTV):

- RTV-1 (Einkomponentig): RTV-1 härtet aus, wenn es der Luftfeuchtigkeit ausgesetzt wird, was es ideal für Anwendungen wie Dichtungsmittel und Klebstoffe. Diese Art von Silikon wird häufig in der Bau- und Automobilindustrie verwendet.

- RTV-2 (Zweikomponenten): RTV-2 ist ein zweiteiliges System, das beim Mischen aushärtet. Es wird häufig verwendet für die Herstellung von Schimmelpilze und andere kundenspezifische Teile, die eine schnelle Aushärtungszeit und präzise Formen erfordern.

- Geschäumtes Silikon:

- Prozess: Geschäumtes Silikon wird durch Zugabe von chemischen Treibmitteln (wie Azodicarbonamid) zur Silikonverbindung hergestellt. Beim Erhitzen setzen die Treibmittel Gas frei, wodurch eine Schaumstruktur im Silikon entsteht.

- Anwendungen: Geschäumtes Silikon ist leicht und komprimierbar, was es ideal für Anwendungen macht, die Dämpfung oder Wärmedämmungwie zum Beispiel in Dichtungen oder gepolsterte Dichtungen.

Diese spezialisierten Techniken erweitern die Möglichkeiten der Silikonherstellung und ermöglichen es Unternehmen, Komponenten mit einzigartigen Eigenschaften herzustellen, wie z. B. geringe Dichte, hohe Elastizität, oder komplexe Geometrien.

F5: Wie wähle ich das beste Produktionsverfahren für mein Produkt?

Die Wahl des besten Herstellungsverfahrens für Ihre Silikonteile ist entscheidend, um sicherzustellen, dass das Endprodukt sowohl den Leistungsanforderungen und Kostenziele. Im Folgenden finden Sie einen Entscheidungsrahmen, der Sie bei der Auswahl des geeigneten Verfahrens für Ihre Anwendung unterstützt.

- Größe der Charge:

- Für KleinserienfertigungProzesse wie Formpressen und RTV-Guss sind aufgrund ihrer geringeren Einrichtungskosten und Flexibilität oft besser geeignet.

- Für GroßserienfertigungMethoden wie LIM und Strangpressen werden kostengünstiger, da sie eine Hochgeschwindigkeitsproduktion mit gleichbleibender Qualität bieten.

- Präzision:

- LIM ist die beste Wahl für Teile, die eine hohe Präzision mit engen Toleranzen, wie z. B. in medizinischen Geräten oder in der Unterhaltungselektronik, wo es auf Genauigkeit ankommt.

- Für Teile, die keine extrem engen Toleranzen erfordern (z. B. Dichtungen in der Automobilindustrie), Formpressen kann ausreichen, da sie eine kostengünstigere Lösung darstellt.

- Kostenüberlegungen:

- LIM-Formen sind in der Regel mit höheren Anschaffungskosten verbunden, aber sie bieten einen hohes Maß an Präzision und sind gut geeignet für Massenproduktion. Diese Methode ist ideal für die Herstellung großer Mengen von komplexe Teile wie medizinische Geräte oder Unterhaltungselektronik.

- Formpressen hat geringere Werkzeugkostenund ist damit eine bessere Option für mittlere Auflagenhöhen oder Teile, die weniger umständlich.

- Benchmarking der Industrie:

- Für Branchen wie Unterhaltungselektronik, LIM ist häufig die bevorzugte Methode, da sie den hohen Anforderungen an die Präzision und Sauberkeit für Teile wie Knöpfe, Dichtungen und Komponenten von tragbaren Geräten erforderlich.

- In der AutomobilbrancheProzesse wie Formpressen und Spritzpressen werden häufig verwendet, da die Hochtemperaturbeständigkeit die für Dichtungen in Kraftfahrzeugen benötigt werden.

Unter Berücksichtigung von Losgröße, Präzision und Kosten können Sie die optimale Produktionsmethode für Ihre Silikonteile wählen.

![]()

3. Schlussfolgerung

Die Vielfalt der heute zur Verfügung stehenden Silikonproduktionsverfahren ermöglicht es den Herstellern, Teile zu produzieren, die auf spezifische Bedürfnisse in einer Vielzahl von Branchen zugeschnitten sind. Von Teilen aus festem Silikon (HTV), die in Hochtemperaturumgebungen verwendet werden, wie z. B. Dichtungen in der Automobilindustrie, bis hin zu Komponenten aus Flüssigsilikon (LSR), die in medizinischen Anwendungen von entscheidender Bedeutung sindDiese Verfahren sorgen für Präzision, Langlebigkeit und Flexibilität.

Die Einführung spezieller Techniken, wie z. B. 3D-Druck von Silikon und geschäumtes Silikonhat die Grenzen dessen, was in der Welt der Silikonherstellung möglich ist, weiter verschoben und bietet innovative Lösungen für kundenspezifische Teile, die einzigartige Materialeigenschaften erfordern. Ob Sie nun medizinische Präzisionskomponenten oder Hochleistungs-IndustriedichtungenWenn Sie die Unterschiede zwischen diesen Verfahren kennen, können Sie das für Ihr Produkt am besten geeignete Produktionsverfahren auswählen.

Da sich die Industrie weiterentwickelt und die Nachfrage nach hochentwickelten Silikonteilen steigt, wird die Wahl der richtigen Produktionsmethode immer wichtiger. Berücksichtigen Sie bei Ihrer Entscheidung die Anwendung Ihres Teils, das Produktionsvolumen, die erforderliche Präzision und das Budget. Und wenn Sie sich nicht sicher sind, welches Verfahren für Ihr Projekt am besten geeignet ist, zögern Sie nicht, sich an einen spezialisierten Silikonhersteller zu wenden.

Sind Sie bereit, das beste Produktionsverfahren für Ihr nächstes Silikonprojekt zu wählen? Kontakt heute, um Ihre Bedürfnisse zu besprechen und die perfekte Lösung zu finden, die Ihr Design zum Leben erweckt.

Referenzen: