I. Einleitung

Dichtungsausfälle gehören zu den stillen Bedrohungen in Industriesystemen, die den Betrieb ohne Vorwarnung zum Erliegen bringen können. Ich habe Fälle erlebt, in denen ein kleines Leck an einer verschlissenen Dichtung zu stundenlangen, kostspieligen Ausfallzeiten führte, ganze Produktchargen verunreinigte oder sogar ein Sicherheitsrisiko für die Belegschaft darstellte. Ganz gleich, ob es sich um eine Fabrikmontagelinie, ein Hochdruck-Hydrauliksystem oder eine Verarbeitungsanlage handelt, die Integrität der Dichtungen wirkt sich direkt auf die Leistung, Zuverlässigkeit und Sicherheit aus.

Unter KinsoeIch arbeite mit einer Vielzahl von Kunden zusammen, die sich auf Dichtungen verlassen, um Flüssigkeiten einzuschließen, Drücke stabil zu halten und Verunreinigungen fernzuhalten. Im Laufe der Jahre habe ich festgestellt, dass viele Probleme nicht auf das Fehlen von Dichtungskomponenten zurückzuführen sind, sondern auf mangelndes Wissen über deren Typen, Konstruktionsanforderungen und Anwendungsgrenzen. Wenn man zum Beispiel den Unterschied zwischen statischen und dynamischen Dichtungen nicht kennt, kann dies zu frühzeitigem Verschleiß, Leckagen oder einem kompletten Systemausfall führen.

In diesem Artikel vermittle ich umfassendes, praktisches Wissen über statische und dynamische Dichtungen - von klaren Definitionen und typischen Anwendungen bis hin zu grundlegenden Konstruktionsprinzipien, Materialauswahl, relevanten Normen und Strategien zur Fehlervermeidung. Mein Ziel ist es, Ihnen zu helfen, Dichtungen effektiver auszuwählen, zu konstruieren und zu warten, um die langfristige Zuverlässigkeit Ihrer Anlagen zu gewährleisten.

II. Verstehen der Grundlagen

1. Was ist ein Siegel?

Eine Dichtung ist ein Bauteil, das den Durchgang von Fluiden (Flüssigkeiten oder Gasen) zwischen zusammenpassenden Oberflächen verhindern soll. In industriellen Systemen sind Dichtungen entscheidend für die Aufrechterhaltung des Drucks, die Verhinderung von Leckagen und den Schutz vor Verunreinigungen. Ohne eine ordnungsgemäße Abdichtung sinkt die Effizienz der Anlagen, die Wartungskosten steigen und das Risiko von Betriebsgefahren nimmt zu.

Dichtungen bilden eine physische Barriere, die den Spalt zwischen zwei Oberflächen füllt. Je nach Anwendung muss diese Barriere hohen Drücken, extremen Temperaturen oder aggressiven Chemikalien standhalten - oft sogar alles auf einmal.

2. Statische Dichtungen

Eine statische Dichtung wird zwischen zwei Teilen verwendet, die sich nicht relativ zueinander bewegen. Ihr Zweck ist es, unter konstantem Druck eine dichte Abdichtung aufrechtzuerhalten, die Druck und Umwelteinflüssen im Laufe der Zeit standhält.

Gängige Beispiele sind:

- O-Ringe in Flanschverbindungen für Pipelines.

- Flachdichtungen zur Abdichtung von Gehäusedeckeln.

- Metallische Ringdichtungen in Hochdruck-Öl- und Gasanlagen.

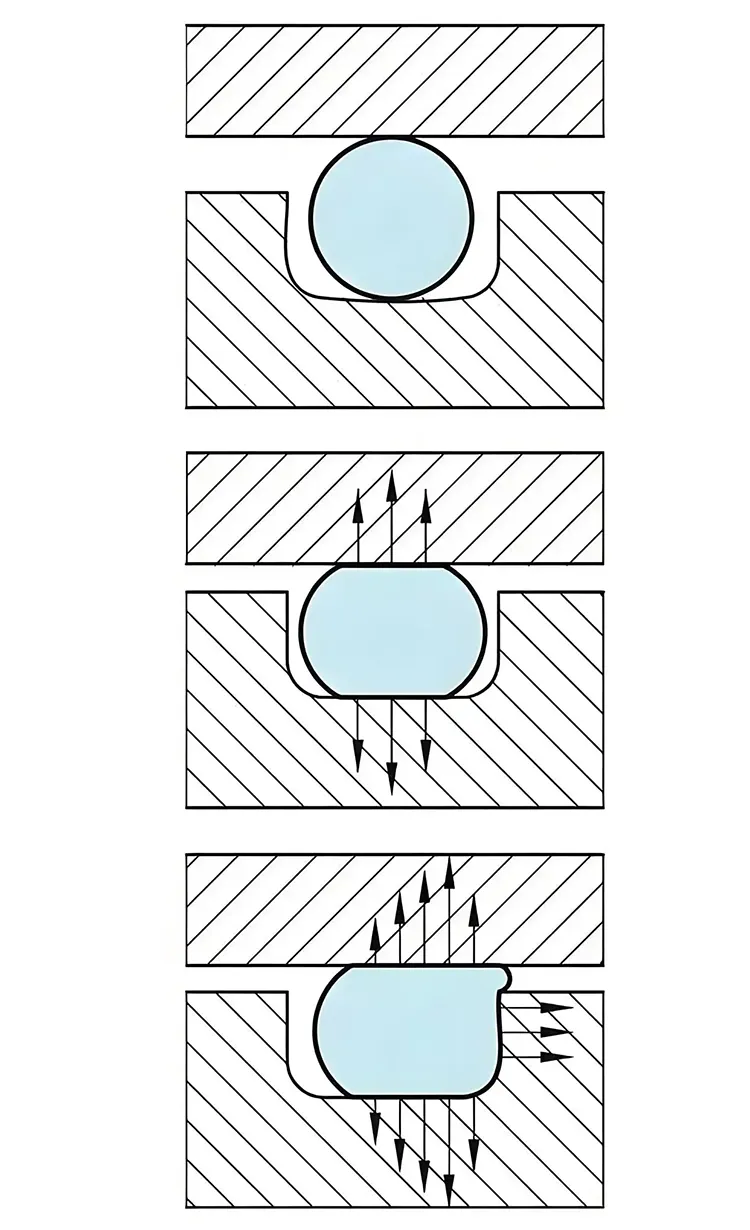

Prinzip der Versiegelung: Das Dichtungsmaterial verformt sich unter Druck, füllt mikroskopisch kleine Oberflächenunebenheiten aus und bildet eine dichte, durchgehende Barriere. Diese Verformung ist entscheidend für eine leckagefreie Verbindung.

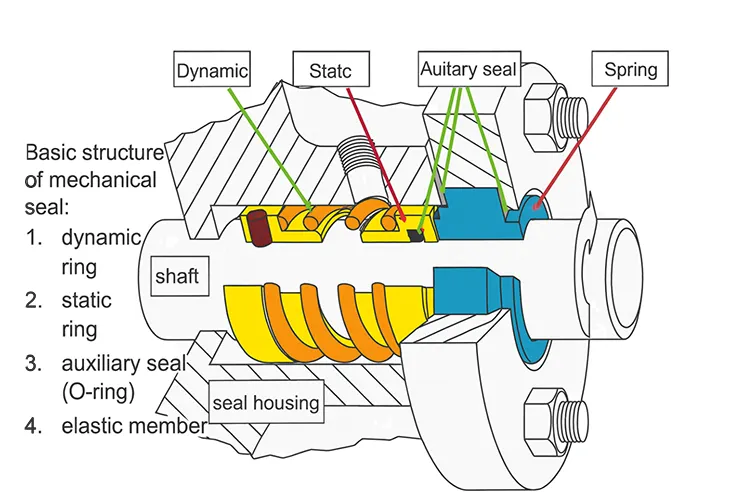

3. Dynamische Dichtungen

Eine dynamische Dichtung wird zwischen zwei Teilen eingesetzt, die sich relativ zueinander bewegen, was ihre Aufgabe weitaus komplexer macht als eine statische Dichtung. Die Bewegung kann reziprok (hin und her), rotierend (drehend) oder oszillierend (teilweise Drehung) sein.

Gängige Beispiele sind:

- Stangendichtungen in Hydraulikzylindern (hin- und hergehende Bewegung).

- Drehwellen-Lippendichtungen in Getrieben (Drehbewegung).

- Gleitringdichtungen in Pumpen und Mischern (Drehbewegung mit Flüssigkeitskontakt).

Prinzip der Versiegelung: Im Gegensatz zu statischen Dichtungen müssen dynamische Dichtungen einen kontrollierten Kontakt aufrechterhalten und gleichzeitig die Schmierung steuern, um Reibung und Verschleiß zu verringern. Sie sind sorgfältig konstruiert, um ein Gleichgewicht zwischen Dichtungseffektivität und Langlebigkeit herzustellen, damit sie auch bei ständiger Bewegung zuverlässig funktionieren.

III. Typische Anwendungen

1. Statische Dichtungsanwendungen

Statische Dichtungen werden in zahllosen industriellen und kommerziellen Systemen eingesetzt, in denen Komponenten stationär bleiben, aber dennoch eine dichte, zuverlässige Abdichtung erforderlich ist.

Wichtige Beispiele sind:

- Rohrleitungsflansche in Öl- und Gassystemen: Verhinderung von Leckagen bei hohen Drücken in vor- und nachgelagerten Bereichen.

- Abdichtung von Ventiloberteilen in Wassersystemen: Sicherstellung, dass keine Leckagen aus dem inneren Hohlraum des Ventils in die Umwelt gelangen.

- Elektrische Gehäuse in rauen Umgebungen: Verhindert, dass Staub, Feuchtigkeit und Chemikalien die empfindliche Elektronik beschädigen.

In diesen Fällen ist die wichtigste Priorität langfristige Dichtungsstabilität unter ständigem Druck. Die Auswahl des richtigen Materials und die Gewährleistung einer ordnungsgemäßen Installation sind für den Erfolg entscheidend.

2. Dynamische Dichtungsanwendungen

Dynamische Dichtungen arbeiten unter weitaus anspruchsvolleren Bedingungen, denn sie müssen mit kontinuierliche oder intermittierende Bewegung unter Beibehaltung einer dichten Versiegelung.

Wichtige Beispiele sind:

- Hydraulische und pneumatische Zylinder: Stangendichtungen verhindern das Austreten von Flüssigkeit und ermöglichen gleichzeitig die Ein- und Ausfahrbewegung der Kolbenstange.

- Pumpen, Mischer und Rührwerke: Gleitringdichtungen halten Prozessflüssigkeiten zurück, während sich die Wellen mit hoher Geschwindigkeit drehen.

- Getriebe und rotierende Maschinen: Rotierende Lippendichtungen halten Schmiermittel zurück und halten Verunreinigungen in Lagern und Wellen fern.

Bei diesen Anwendungen, Bewegung, Reibung und Verschleißfestigkeit werden zu entscheidenden Faktoren. Schmierung, Oberflächenbeschaffenheit und Materialeigenschaften wirken sich direkt auf die Lebensdauer der Dichtung aus.

IV. Grundlagen der Gestaltung

1. Kompression und Quetschung

Die Kompression, oft auch als "Squeeze" bezeichnet, ist der Prozentsatz, um den die Dichtung zwischen den zusammenpassenden Oberflächen zusammengedrückt wird.

- Statische Dichtungen erfordern in der Regel eine höherer Squeeze um eine dichte, langfristige Abdichtung zu gewährleisten. Die zusätzliche Kompression hilft, kleinere Oberflächenfehler auszugleichen.

- Dynamische Siegel brauchen einen untere Schublade um die Reibung zu minimieren, den Hitzestau zu verringern und vorzeitigen Verschleiß zu verhindern.

Referenzen der Industrie, wie zum Beispiel die Parker O-Ring-Handbuchbieten bewährte Richtlinien für optimale Auspresswerte je nach Dichtungstyp, Größe und Material.

2. Stopfbuchse füllen und strecken

Ein geeignetes Design der Stopfbuchse (Nut) ist wichtig, um ein Herausdrücken der Dichtung oder eine übermäßige Belastung zu vermeiden.

- Stopfbuchse füllen sollte nicht übersteigen 85% des verfügbaren Rillenvolumens. Dies gewährleistet Raum für thermische Ausdehnung und Schwellung, ohne die Dichtung in schädliche Extrusionsspalte zu zwingen.

- Dehnen muss - insbesondere bei Elastomer-O-Ringen - kontrolliert werden, da eine zu große Menge die Dichtung schwächen oder ihren Querschnitt verformen kann.

3. PV (Druck × Geschwindigkeit) Grenze

Die PV-Grenze kombiniert Betriebsdruck und Gleitgeschwindigkeit zu einem einzigen Wert zusammengefasst, um die Wärmeentwicklung, die Reibung und das Verschleißpotenzial zu bewerten.

- Elastomere wie NBR und EPDM haben untere PV-Grenzengeeignet für langsamere dynamische Anwendungen.

- Polyurethan (PU) bietet eine höhere PV-Toleranz und ist daher für Hydraulikdichtungen geeignet.

- PTFE und gefülltes PTFE eignen sich hervorragend für sehr hohe PV-Bedingungen, wie z. B. Hochgeschwindigkeits-Rotationsdichtungen.

4. Schmierung und Reibung

Die Stribeck-Kurve beschreibt die drei Schmierungsarten, die die Leistung der Dichtung beeinflussen:

- Schmierung an der Grenze: Minimaler Film zwischen den Oberflächen - höhere Reibung und höheres Verschleißrisiko.

- Gemischte Schmierung: Teilweise Trennung der Oberflächen - ausgeglichene Reibung und Abdichtung.

- Hydrodynamische Schmierung: Voller Flüssigkeitsfilm - geringste Reibung, kann aber die Abdichtung beeinträchtigen, wenn sie nicht kontrolliert wird.

Die Wahl der richtigen Schmierungsstrategie ist der Schlüssel zur Verlängerung der Lebensdauer von Dichtungen.

5. Anforderungen an die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit spielt eine wichtige Rolle für die Zuverlässigkeit der Abdichtung:

- Rotierende Lippendichtungen: Erforderlich ist eine Oberfläche von Ra 0,2-0,8 μm, ohne spiralförmiges Steigungsmuster, das Flüssigkeit an der Dichtung vorbeipumpen könnte.

- Dynamische Stangendichtungen: Sie benötigen eine gehärtete, polierte Oberfläche, um Abrieb und Verschleiß zu minimieren.

Eine schlechte Oberflächenbeschaffenheit kann die Lebensdauer der Dichtung schnell verkürzen, unabhängig vom verwendeten Material.

V. Leitfaden für die Materialauswahl

1. Statische Dichtungen

Bei der statischen Abdichtung konzentriert sich die Materialauswahl auf Druckfestigkeit, Umweltbeständigkeit und Langzeitstabilität. Zu den gängigen Optionen gehören:

- Elastomere:

- NBR (Nitril): Ausgezeichnete Ölbeständigkeit, kostengünstig, geeignet für gemäßigte Temperaturen.

- EPDM: Hervorragende Wetter-, Ozon- und Dampfbeständigkeit; nicht geeignet für Erdöl.

- FKM (Viton®): Hervorragende Chemikalien- und Hochtemperaturbeständigkeit.

- FFKM: Außergewöhnliche chemische und thermische Beständigkeit für kritische Anwendungen.

- Thermoplastische Kunststoffe: PTFE und PEEK für hohe chemische Beständigkeit und minimales Kriechen unter Druck.

- Metalle: Edelstahl- und Kupferlegierungen für extreme Temperaturen oder statische Hochdruckabdichtungen.

2. Dynamische Dichtungen

Dynamische Dichtungsmaterialien müssen Folgendes kombinieren geringe Reibung, hohe Verschleißfestigkeit und Maßhaltigkeit. Die Optionen umfassen:

- Reibungsarme Elastomere: Polyurethan (PU) für hohe Verschleißfestigkeit; FKM-Mischungen für Hitze- und Chemikalienbeständigkeit.

- PTFE und gefülltes PTFE: Für Hochgeschwindigkeitsdichtungen mit geringer Reibung, insbesondere in chemisch aggressiven Umgebungen.

- Spezialisierte Materialien: Elastomere gemäß ISO 23936-2 oder NORSOK M-710 für Sauergas (H₂S) und schnelle Gasdekompressionsbeständigkeit.

3. Auswahl-Faktoren

Bei der Auswahl von Dichtungsmaterialien ist es wichtig, diese zu bewerten:

- Temperaturbereich: Sowohl Betriebs- als auch Spitzenbelastungsgrenzen.

- Medienkompatibilität: Beständigkeit gegen Öle, Chemikalien, Dampf oder Gase.

- Druck- und Bewegungsart: Höhere Drücke und höhere Geschwindigkeiten erfordern härtere Materialien.

- Umweltexposition: UV-Licht, Ozon, abrasiver Staub und das Eindringen von Wasser beeinflussen die Langlebigkeit der Materialien.

VI. Einschlägige Industrienormen

Die Einhaltung anerkannter Industrienormen bei der Spezifikation oder Herstellung von Dichtungen gewährleistet gleichbleibende Qualität, Kompatibilität und Leistung. Einige der am häufigsten angewandten Normen sind:

- ISO 3601 - Definiert O-Ring-Abmessungen, Toleranzen und Qualitätsannahmekriterien, um die Austauschbarkeit zwischen den Lieferanten zu gewährleisten.

- AS568 - SAE-Norm für die in Nordamerika weit verbreiteten O-Ring-Strichstärken.

- ISO 6194 - Beschreibt die Anforderungen und Prüfungen für Radialwellendichtringe, einschließlich der Materialeigenschaften und Leistungsmerkmale.

- API 682 - Spezifiziert die Anforderungen an Gleitringdichtungen für Pumpen in der Erdöl-, Chemie- und Gasindustrie.

- ASTM D2000 - Bietet ein Klassifizierungssystem für Elastomermischungen, das es Ingenieuren ermöglicht, Materialien auf der Grundlage ihrer Leistungseigenschaften zu spezifizieren.

- ASTM D1414 - Detaillierte Angaben zu Standardprüfverfahren für O-Ringe, die Zugfestigkeit, Dehnung und Härte umfassen.

- ISO 23936-2 / NORSOK M-710 - Definiert Prüf- und Qualifizierungsverfahren für Elastomere im Sauergasbetrieb, um die Beständigkeit gegen schnelle Gasdekompression (RGD) und chemischen Abbau zu gewährleisten.

Die Einhaltung dieser Normen garantiert nicht nur die Zuverlässigkeit der Produkte, sondern hilft auch bei der Erfüllung gesetzlicher und vertraglicher Anforderungen in kritischen Branchen.

VII. Häufige Fehlermöglichkeiten und Prävention

1. Statische Versagen der Dichtung

Statische Dichtungen sind zwar nicht der Bewegung ausgesetzt, können aber dennoch aufgrund von Umwelt- oder Installationsfaktoren versagen. Häufige Probleme sind:

- Extrusion und Knabbern: Das Dichtungsmaterial wird unter Druck in den Spalt gepresst, was zu physischen Schäden führt.

- Druckverformungsrest: Eine dauerhafte Verformung durch längeres Zusammendrücken verringert die Dichtkraft.

- Chemische Quellung und Rissbildung: Unverträgliche Medien führen zu Ausdehnung, Erweichung oder Versprödung.

- Schäden bei der Installation: Kerben, Schnitte oder Verdrehungen während der Montage beeinträchtigen die Dichtheit.

Tipps zur Prävention:

- Verwenden Sie Stützringe, um bei Hochdruckanwendungen eine Extrusion zu verhindern.

- Wählen Sie Materialien mit nachgewiesener Medienverträglichkeit.

- Befolgen Sie die korrekten Installationsrichtlinien, einschließlich Schmierung und korrektem Werkzeuggebrauch.

2. Dynamische Dichtungsversagen

Dynamische Dichtungen sind zusätzlichen Herausforderungen durch Bewegung, Reibung und Wärmeentwicklung ausgesetzt. Typische Ausfallarten sind:

- Abrasiver Verschleiß durch Verschmutzung: Partikel zerkratzen oder erodieren Dichtungsoberflächen.

- Thermische Härtung: Übermäßige PV-Bedingungen führen dazu, dass das Material verhärtet und seine Elastizität verliert.

- Spiralförmige Abnutzung: Wellenvorsprung oder unsachgemäße Verarbeitung schaffen einen schraubenartigen Pfad für Leckagen.

- Verformung oder Rissbildung der Lippen: Ständige Belastung oder chemischer Angriff beschädigen die Dichtlippe.

Tipps zur Prävention:

- Sorgen Sie für eine wirksame Schmierung und vermeiden Sie Trockenlauf.

- Oberflächenbeschaffenheit und -härte der Steuerwelle oder -stange.

- Halten Sie sich an die für das Material und die Anwendung empfohlenen PV-Grenzwerte.

VIII. Prüfung und Qualitätssicherung

Um sicherzustellen, dass Dichtungskomponenten in der Praxis zuverlässig funktionieren, sind strenge Tests und Qualitätskontrollen vor dem Versand oder der Installation unerlässlich.

Dichtheitsprüfung

- Hydrostatische Prüfung: Verwendet Druckwasser zur Prüfung auf Lecks, geeignet für statische Hochdruckanwendungen.

- Pneumatische Prüfung: Verwendet Druckluft oder Gas zum Aufspüren von Lecks und bietet eine höhere Empfindlichkeit für kleine Leckagepfade.

Druckverformungsrest und Härteprüfung

- Bewertet die Fähigkeit eines Elastomers, nach der Kompression in seine ursprüngliche Form zurückzukehren.

- Die Härte (gemessen in Shore A oder D) gewährleistet die Konsistenz des Materials über alle Chargen hinweg.

Schnelle Gasdekompressionsprüfung (RGD)

- Entscheidend für Dichtungen in Öl- und Gasanwendungen, bei denen plötzliche Druckabfälle zu Blasenbildung oder Rissen im Inneren führen können.

- Durchgeführt nach Normen wie ISO 23936-2 oder NORSOK M-710.

Prüfung der Abmessungen

- Die Messungen werden anhand der ISO- oder AS568-Toleranzen überprüft, um eine korrekte Passform zu gewährleisten.

- Hochentwickelte optische oder Lasermesssysteme werden häufig für Präzisionsmessungen eingesetzt.

Durch die Integration dieser Tests in die Produktions- und Qualitätskontrollprozesse können Dichtungshersteller und -abnehmer das Risiko von vorzeitigen Ausfällen und kostspieligen Ausfallzeiten verringern.

IX. Fallstudien aus der realen Welt

Fall 1: Verhinderung der O-Ring-Extrusion in Hochdruck-Flanschverbindungen

Ein Kunde aus dem Öl- und Gassektor hatte mit häufigen O-Ring-Ausfällen in einem Hochdruck-Rohrleitungsflansch zu kämpfen. Das Problem wurde auf eine Extrusion zurückgeführt, die durch ein übermäßiges Spiel zwischen den zusammenpassenden Teilen verursacht wurde. Durch die Neugestaltung der Nut nach ISO 3601 und den Einsatz von PTFE-Backup-Ringen konnten wir die Extrusionsschäden beseitigen und die Lebensdauer der Dichtung von drei Monaten auf über ein Jahr verlängern.

Fall 2: Verlängerung der Lebensdauer einer Rotationslippendichtung in einem Getriebe

Ein in einer Fertigungsanlage eingesetztes Getriebe litt unter frühzeitigem Verschleiß der Lippendichtung, was zu Schmierstoffaustritt und häufigen Ausfallzeiten führte. Bei der Inspektion stellten wir fest, dass die Oberfläche der Welle den Grenzwert von Ra 0,8 μm überschritt und spiralförmige Werkzeugspuren aufwies. Nach dem Polieren der Welle auf Ra 0,4 μm und dem Austausch der Dichtung durch eine reibungsarme FKM-Lippendichtung verlängerte sich die Lebensdauer um 250%, was die Wartungsunterbrechungen erheblich reduzierte.

Diese Beispiele zeigen, wie eine sorgfältige Analyse, die richtige Materialauswahl und die Einhaltung von Konstruktionsrichtlinien hartnäckige Dichtungsprobleme lösen und die Zuverlässigkeit messbar verbessern können.

X. Zusammenfassung und wichtige Erkenntnisse

Statische und dynamische Dichtungen dienen zwar letztlich demselben Zweck - der Verhinderung von Leckagen -, doch ihre Konstruktionsprinzipien, Materialanforderungen und Anwendungsprobleme sind sehr unterschiedlich. Statische Dichtungen sind auf eine höhere Kompression angewiesen, um eine langfristige, bewegungslose Barriere aufrechtzuerhalten, während dynamische Dichtungen ein Gleichgewicht zwischen Dichtungseffektivität und geringer Reibung und Verschleißfestigkeit bei Bewegung herstellen müssen.

Aus meiner Erfahrung bei Kinsoe habe ich gesehen, wie richtige Auswahl der Dichtung, präziser Einbau und Einhaltung der Industrienormen kann den Unterschied zwischen störungsfreiem Betrieb und kostspieligen Ausfallzeiten ausmachen. Ob Sie nun einen O-Ring für eine statische Flanschverbindung oder einen rotierenden Lippendichtring für ein Getriebe spezifizieren, die Grundlagen bleiben dieselben:

- Verstehen Sie den Druck, die Temperatur und die Medien der Anwendung.

- Wählen Sie Materialien mit bewährter Kompatibilität und Leistung.

- Befolgen Sie die festgelegten Konstruktionsrichtlinien für Kompression, Stopfbuchsenfüllung und PV-Grenzwerte.

- Stellen Sie sicher, dass die Oberflächen den geforderten Spezifikationen entsprechen.

- Führen Sie vor dem Einsatz gründliche Tests und Qualitätsprüfungen durch.

Bei einer zuverlässigen Abdichtung geht es nicht nur um die Dichtung selbst, sondern auch um Integration von Design, Materialwissenschaft und Instandhaltungspraktiken in jeder Phase des Prozesses. Mit dem richtigen Wissen und den richtigen Präventivmaßnahmen können Sie eine dauerhafte Dichtungsleistung erzielen und Ihren Betrieb schützen.

XI. Referenzen

- Parker O-Ring-Handbuch (ORD 5700)

- API 682 - Mechanische Dichtungen für Pumpen

- ASTM D2000 - Klassifizierung von Gummiprodukten

Verwandte Artikel

- Arten von Gummidichtungen nach Form, Material und Verwendung - Erfahren Sie mehr über die verschiedenen Dichtungstypen, ihre Materialien und spezifischen Anwendungen, damit Sie fundierte Konstruktions- und Auswahlentscheidungen treffen können.

- Warum Gummidichtungen versagen: Druckverformungsrest erklärt - Verstehen Sie die Ursachen für Druckverformung in Gummidichtungen, ihre Auswirkungen auf die Leistung und wirksame Methoden zu ihrer Vermeidung.

- Wie sich die Gummihärte auf Leistung und Zuverlässigkeit auswirkt - Erfahren Sie, wie sich die Shore-Härte auf die Flexibilität, Haltbarkeit und Eignung von Dichtungen für verschiedene Betriebsbedingungen auswirkt.