1. Einleitung

Die Dichtungstechnik von Vakuumpumpen spielt eine entscheidende Rolle für die Leistung, Zuverlässigkeit und Lebensdauer moderner Vakuumsysteme. Ob in der Halbleiterfertigung, der chemischen Verarbeitung, bei analytischen Instrumenten oder bei der Herstellung sauberer Energie - ein gut konzipiertes Dichtungssystem ist die Grundlage für die Aufrechterhaltung der Druckstabilität und Prozessintegrität.

Dichtungen sind nicht einfach nur mechanische Barrieren. In Vakuumanwendungen müssen sie extrem niedrige Leckageraten erreichen, rauen chemischen oder thermischen Bedingungen standhalten und über lange Betriebszyklen stabil bleiben. Die Auswahl der richtigen Dichtungstechnologie erfordert eine ganzheitliche Betrachtung mehrerer technischer Faktoren - einschließlich Vakuumniveau, Medieneigenschaften, Materialkompatibilität, Geometrie, Installationsverfahren und Wartungsstrategien.

Dieser Artikel enthält eine umfassender, technisch orientierter Überblick über die Dichtungstechnik von Vakuumpumpen, strukturiert zur Unterstützung von technischem Personal, Konstrukteuren von Anlagen und Wartungsingenieuren. Es umfasst:

- Grundlagen zu Vakuum und Leckage - wie Dichtungen den Basisdruck, das Ausgasungsverhalten und die Abpumpzeiten beeinflussen.

- Klassifizierung der Versiegelungsmethoden - statische und dynamische Dichtungstechnologien, ihre Grundsätze und typische Anwendungsfälle.

- Auswahl des Materials - Elastomere, Kunststoffe, Metalle und Beschichtungen, mit Hinweisen zur chemischen und thermischen Verträglichkeit.

- Rahmen für die Siegelauswahl - einen systematischen Ansatz für die Auswahl der richtigen Dichtungslösung auf der Grundlage der Einsatzbedingungen und der Lebenszykluskosten.

- Bewährte Verfahren für Installation und Wartung - vom Rillendesign und der Oberflächenbeschaffenheit bis zur Überwachung und vorausschauenden Wartung.

- Sektorspezifische Überlegungen - die auf die Bedürfnisse von Branchen wie Halbleiterherstellung, chemische Verarbeitung und Biopharma zugeschnitten sind.

- Moderne Trends und neue Technologien - einschließlich magnetischer Flüssigkeitsdichtungen, intelligenter Überwachung und moderner Beschichtungen.

Im gesamten Artikel werden praktische technische Hilfsmittel wie Kompatibilitätstabellen, Entscheidungsbäume und Fallstudien bereitgestellt, um eine Brücke zwischen Theorie und Anwendung zu schlagen. Das Ziel ist es, Sie zu unterstützen:

- Verstehen Sie wie die Dichtungstechnik die Leistung des Vakuumsystems beeinflusst.

- Wählen Sie die richtigen Materialien und Konstruktionen für spezifische Prozessanforderungen.

- Umsetzung bewährte Praktiken bei Installation, Betrieb und Wartung.

- annehmen. moderne Technologien, um die Betriebszeit zu erhöhen und die Lebenszykluskosten zu senken.

Eine solide Abdichtungsstrategie dient nicht nur der Verhinderung von Lecks - sie ist ein Eckpfeiler der Prozesskontrolle, Produktqualität und betriebliche Effizienz.

2. Grundlagen der Vakuum- und Leckagemetrik

Um zu verstehen, wie Dichtungen mit einer Vakuumumgebung interagieren, bedarf es eines soliden Verständnisses der Vakuumwissenschaft und der Mechanismen von Leckagen. Im Gegensatz zu Drucksystemen, bei denen der Flüssigkeitsaustritt sichtbar und oft abrupt ist, können Vakuumlecks mikroskopisch klein, heimtückisch und äußerst folgenreich sein. Selbst eine kleine Unregelmäßigkeit in der Dichtungsschnittstelle kann die Abpumpzeit, die Systemstabilität und die Prozessreinheit beeinträchtigen.

2.1 Vakuumbereiche und ihre Auswirkungen auf die Versiegelung

Die Vakuumniveaus werden in der Regel nach dem absoluten Druck im System eingeteilt. Jeder Bereich stellt unterschiedliche Anforderungen an die Abdichtung in Bezug auf Materialien, Ausgasungstoleranz und zulässige Leckageraten:

| Vakuum Bereich | Absoluter Druck (Pa) | Typische Anwendungen | Gängige Dichtungstypen |

|---|---|---|---|

| Grobvakuum | 10⁵ - 10² Pa | Pneumatisches Fördern, Trocknen, Vakuumverpacken | Elastomer-O-Ringe, Dichtungen, Öldichtungen, Packungsdichtungen |

| Hochvakuum | 10² - 10-³ Pa | Analytische Instrumente, Prozesskammern | O-Ringe (FKM, FFKM), Metalldichtungen, Gleitringdichtungen |

| Ultra-Hochvakuum (UHV) | 10-³ - 10-⁹ Pa | Halbleiterwerkzeuge, Oberflächenanalyse, Teilchenbeschleuniger | Metalldichtungen (CF-Flansche, C-Ringe), Schweißverbindungen |

| Extrem/UHV+ | < 10-⁹ Pa | Weltraumsimulation, fortgeschrittene Forschung | Ganzmetallische Dichtungen, Lötverbindungen, elastomerfreie Ausführungen |

Die wichtigste Auswirkung:

Wenn der Druck sinkt, wird die die Toleranz für Leckagen und Ausgasungen wird drastisch verringertSie erfordern stabilere Materialien, dichtere Oberflächen und nicht-elastomere Dichtungen.

2.2 Mechanismen von Leckagen in Vakuumsystemen

Leckagen in Vakuumsystemen können durch verschiedene physikalische Mechanismen entstehen. Das Verständnis dieser Mechanismen ist entscheidend für die Auswahl des geeigneten Dichtungstyps und der Prüfmethode.

- Echte Lecks:

Direkte Wege (z. B. Nadellöcher, Risse, schlechte Flanschkompression), durch die Gas aus der Umgebung in das System eindringen kann. - Virtuelle Lecks:

In Sacklöchern, Gewindefittings oder porösen Oberflächen eingeschlossenes Gas, das mit der Zeit langsam desorbiert wird und ein echtes Leck imitiert. - Permeation:

Molekulare Diffusion von Gasen durch die Dichtungsmaterialien selbst, insbesondere Elastomere. Dies ist ein dominierender Faktor in Hoch- und Ultrahochvakuumsystemen. - Ausgasung:

Freisetzung von adsorbierten oder absorbierten Gasmolekülen aus den Materialien im System. Auch wenn kein "Leck" vorhanden ist, erhöht das Ausgasen den Basisdruck. - Backstreaming:

Umgekehrte Migration von Pumpenflüssigkeiten (z. B. Öldampf) in die Vakuumkammer, die oft durch Ablenkbleche oder Fallen statt durch Dichtungen kontrolliert wird.

Jeder dieser Mechanismen wirkt sich unterschiedlich auf die Gesamtleckrate aus, und einige lassen sich nicht einfach durch das Anziehen von Schrauben oder die Verbesserung der Dichtungspressung lösen.

2.3 Der Einfluss von Dichtungen auf die Vakuumleistung

Dichtungssysteme beeinflussen den Vakuumbetrieb auf drei entscheidende Arten:

- Basisdruck:

Selbst ein winziges echtes Leck kann verhindern, dass das System seinen Zieldruck erreicht. So kann beispielsweise bei 10-⁷ Pa eine Leckrate von 1 × 10-⁸ Pa-m³/s die gesamte Gaslast dominieren. - Abpumpzeit:

Elastomerdichtungen entgasen und permeieren, was zu einer zusätzlichen Gasbelastung führt. Dies verlängert die Zeit, die benötigt wird, um den gewünschten Druck zu erreichen, und beeinträchtigt den Durchsatz. - Sauberkeit und Kontamination:

Einige Dichtungsmaterialien können flüchtige Stoffe, Kohlenwasserstoffe oder Weichmacher freisetzen und so empfindliche Prozesse wie die Dünnschichtabscheidung oder die Halbleiterherstellung verunreinigen.

2.4 Messung von Leckagen und Metriken

Vakuumtechniker drücken die Leckage üblicherweise in Standardeinheiten aus, wie z. B. Pa-m³/s oder sccm (standard cubic centimeters per minute). Für Arbeiten im Ultrahochvakuum ist die Helium-Massenspektrometrie der Goldstandard.

- Methode des Druckanstiegs:

Das System wird isoliert, und der Druckanstieg über die Zeit wird aufgezeichnet. Diese Methode ist nützlich, um die Gesamtgasbelastung zu ermitteln, nicht aber, um Lecks zu lokalisieren. - Helium-Massenspektrometrie:

Ein Helium-Lecksuchgerät wird an das System angeschlossen, und Helium wird um die verdächtigen Stellen gesprüht. Es können extrem kleine Lecks (bis zu 10-¹² Pa-m³/s) festgestellt werden. - Blasenprüfung und Druckabfall:

Besser geeignet für Grobvakuum und Industrieanlagen. Einfach, aber weniger empfindlich.

| Prüfverfahren | Empfindlichkeit (Pa-m³/s) | Typischer Anwendungsfall |

|---|---|---|

| Blasenprüfung | ~10-⁵ | Grobes Vakuum, grobe Kontrollen |

| Druckabfall | ~10-⁶ | Allzweck-Leckprüfung |

| Helium-Massenspektrometrie | 10-⁹ bis 10-¹² | Hoch- und Ultrahochvakuum, kritische Dichtungen |

2.5 Normen und zulässige Leckraten

Die zulässigen Leckagewerte hängen stark von der Anwendung ab:

- Grobvakuumsysteme: bis zu 10-⁶ Pa-m³/s pro Fuge können akzeptabel sein.

- Hochvakuum-Systeme: erfordern oft weniger als 10-⁸ Pa-m³/s.

- UHV-Systeme: typischerweise unter 10-¹⁰ Pa-m³/s, was nur mit Metalldichtungen oder Schweißnähten erreicht werden kann.

Zu den einschlägigen Normen gehören:

- ISO 3567: Leckerkennung - Allgemeine Grundsätze.

- ASTM E498/E499: Standardprüfverfahren für Helium-Lecktests.

- SEMATECH-Richtlinien für Halbleiter-Vakuumsysteme.

2.6 Zusammenfassung

Eine gute Dichtung ist mehr als nur ein Leckschutz - sie kontrolliert Gaspermeation, Ausgasung und Kontamination über den gesamten Lebenszyklus eines Vakuumsystems. Die Auswahl der Dichtung muss daher darauf abgestimmt sein:

- Ziel-Vakuumgrad,

- Lecktoleranz,

- Prozessempfindlichkeit,

- Materialien und Geometrie.

3. Taxonomie der Abdichtung in Vakuumsystemen

Die Technologie der Vakuumabdichtung umfasst eine Vielzahl von Konfigurationen zur Kontrolle des Gaseintritts und des Medienaustritts unter reduziertem Druck. Im Gegensatz zu herkömmlichen Druckdichtungen müssen Vakuumdichtungen den Durchfluss in der Gegenrichtung-aus der Umgebung in das Vakuumsystem - und sind dabei oft langen Betriebszyklen, Temperaturschwankungen und chemischer Belastung ausgesetzt.

Eine klare Klassifizierung der Dichtungstypen ist unerlässlich, bevor spezifische Konstruktionen und Materialien erörtert werden.

3.1 Primäre Kategorien: Statische vs. dynamische Dichtungen

Dichtungen in Vakuumsystemen können in zwei große Kategorien eingeteilt werden, je nachdem, ob zwischen den Komponenten, die sie verbinden, eine relative Bewegung besteht:

| Typ | Definition | Typische Standorte | Gemeinsame Siegelformen |

|---|---|---|---|

| Statische Dichtungen | Dichtung zwischen zwei stationär Komponenten. | Flansche, Abdeckungen, Anschlüsse, Kammerschnittstellen | O-Ringe, Dichtungen, Metalldichtungen, geklebte Dichtungen |

| Dynamische Dichtungen | Dichtung zwischen zwei Komponenten mit Relativbewegung (rotierend oder linear). | Pumpenschächte, Rührwerke, bewegliche Kolben | Gleitringdichtungen, Packungen, Öldichtungen, Gasdichtungen |

Statische Dichtungen sind einfacher und robuster und verwenden oft Elastomer- oder Metallelemente. Bei richtiger Auslegung und Installation können sie extrem niedrige Leckageraten erreichen.

Dynamische Siegelsind dagegen mit zusätzlichen Herausforderungen konfrontiert, wie z. B. Verschleiß, Reibungserwärmung und Aufrechterhaltung eines Dichtungsspalts bei Bewegung, was fortschrittlichere Konstruktionen und Materialien erfordert.

3.2 Berührende vs. berührungslose Versiegelung

Eine zweite Klassifizierung berücksichtigt, ob die Dichtungsflächen während des Betriebs in physischem Kontakt sind:

- Kontaktsiegel (z. B. O-Ringe, Packungen, Gleitringdichtungen) beruhen auf direktem physischen Kontakt und Oberflächendruck, um das Eindringen von Gas zu verhindern. Sie bieten eine hohe Dichtungsintegrität, können aber Reibung, Verschleiß oder Wärme erzeugen.

- Berührungslose Dichtungen (z. B. Labyrinthdichtungen, Spiralrillendichtungen, Trockengasdichtungen) schaffen eine kontrollierte Beschränkung oder Flüssigkeitsfilm zur Minimierung von Leckagen ohne direkten Reibungskontakt. Sie sind ideal für Hochgeschwindigkeitswellen und Anwendungen, die eine lange Lebensdauer oder geringe Partikelbildung erfordern.

| Siegel Typ | Kontakt | Typische Leckage | Die wichtigsten Vorteile | Beschränkungen |

|---|---|---|---|---|

| O-Ring, Dichtung | Ja | Sehr niedrig | Einfach, kostengünstig, weithin verfügbar | Begrenzte thermische Reichweite, Permeation mit der Zeit |

| Gleitringdichtung | Ja | Sehr niedrig | Präzise Steuerung, geeignet für rotierende Wellen | Erfordert eine präzise Installation und eine saubere Umgebung |

| Dichtung der Verpackung | Ja | Mäßig | Einfach zu warten und zu ersetzen | Nicht geeignet für UHV- oder Ultra-Clean-Systeme |

| Labyrinth-/Spiraldichtung | Nein | Mäßig | Lange Lebensdauer, geringer Verschleiß, berührungslos | Keine wirklich dichte Abdichtung; Verwendung als Sekundär- oder Pufferstufe |

| Trockene Gasdichtung | Nein | Niedrig | Hochgeschwindigkeitsfähig, minimale Leckage | Erfordert saubere Gasversorgung, komplexere Kontrollsysteme |

3.3 Primäre vs. sekundäre Containment-Dichtungen

Viele moderne Vakuumsysteme verwenden mehrstufige Abdichtung Strategien zum Ausgleich von Leistung, Zuverlässigkeit und Kosten:

- Primäre Dichtungen bilden die Hauptbarriere zwischen dem Vakuum und der Umgebung. Ihre Leistung wirkt sich direkt auf den Basisdruck des Systems und den Verschmutzungsgrad aus.

- Sekundäre (oder Puffer-) Dichtungen als Reserveschutz dienen oder den Kontaminationsfluss kontrollieren. Diese können verwendet werden, um kleine Leckagen auffangen von der Primärdichtung oder zum inerte Sperrgase einführen.

Zum Beispiel:

- A Gleitringdichtung auf einer rotierenden Welle kann mit einem Labyrinthdichtung draußen als Puffer.

- A CF-Flansch mit einer Kupferdichtung (primär) kann durch eine Elastomer-O-Ring Deckeldichtung (sekundär) zur Vereinfachung der Wartung.

Dieser mehrschichtige Ansatz verbessert sowohl die operative Sicherheit und Servicefreundlichkeit.

3.4 Sonderanfertigungen in der Vakuumtechnik

Bestimmte Dichtungskonfigurationen sind in speziellen Vakuumsystemen häufig anzutreffen:

- Flanschdichtungen: Wird in festen Verbindungen verwendet. Standardisierte Systeme wie ISO-KF, ISO-K und CF dominieren die Vakuumtechnik und bieten vorhersehbare Leistungen und standardisierte Komponenten.

- Ansichtsfenster-Dichtungen: Wird in Kammern mit optischem Zugang verwendet. Diese verwenden oft Metall-Glas- oder Metall-Keramik-Dichtungen mit gelöteten Verbindungen für UHV-Kompatibilität.

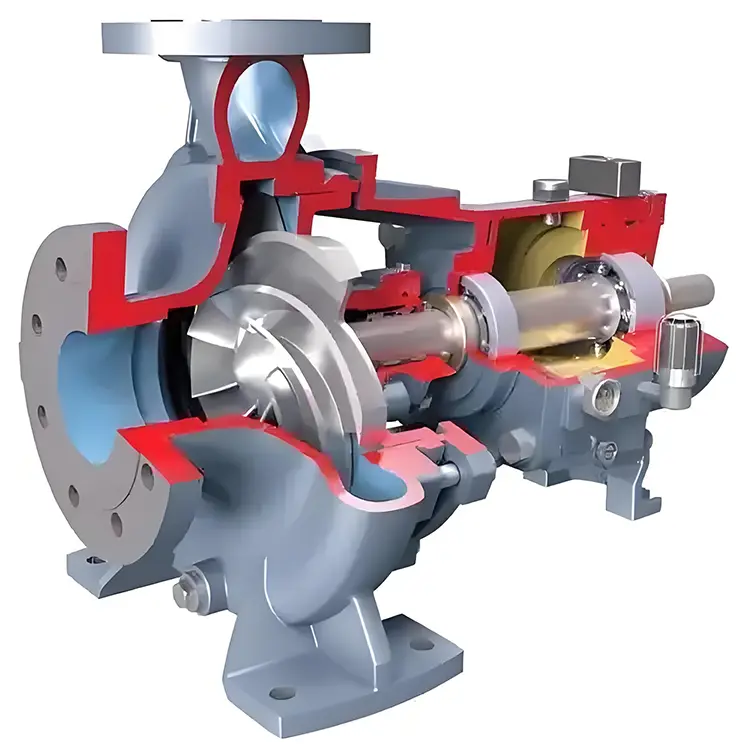

- Wellendichtungen: Anwendung in Kreiselpumpen, Mischern und Durchführungen. Es können mechanische, Trockengas- oder magnetische Flüssigkeitsdichtungen verwendet werden.

- Geschweißte oder gelötete Verbindungen: Wird in permanenten oder UHV-Baugruppen verwendet, bei denen keine Leckage und geringe Ausgasung entscheidend sind. Sie sind technisch gesehen keine "Dichtungen" im Sinne von austauschbaren Dichtungen, gehören aber zur Taxonomie der Dichtungen.

3.5 Überlegungen zur Auswahl des Dichtungstyps

Die Wahl des geeigneten Dichtungstyps hängt von mehreren Betriebsparametern ab:

- Vakuumniveau: Ein höheres Vakuum erfordert geringere Leckagen und Ausgasungen, was häufig metallische oder berührungslose Lösungen erfordert.

- Antrag: Dynamische Dichtungen erfordern fortschrittliche Konstruktion und Materialien.

- Instandhaltungsstrategie: Statische Dichtungen sind einfacher zu warten, dynamische Dichtungen erfordern komplexere Verfahren.

- Kontaminationsempfindlichkeit: Halbleiter- und analytische Anwendungen schließen durchlässige Elastomere häufig aus.

- Betriebstemperatur und -druck: Definieren Sie die Materialgrenzen und den strukturellen Aufbau.

- Kosten und Nutzungsdauer: Das Gleichgewicht zwischen Leistung und Wartungskosten ist in der Industrie entscheidend.

3.6 Zusammenfassung

Die Vakuumversiegelungstechnologie reicht von einfache Elastomer-O-Ringe zu fortschrittliche Trockengas- und magnetische Flüssigkeitsdichtungen.

Eine strukturierte Klassifizierung - statisch vs. dynamisch, berührend vs. berührungslos und primär vs. sekundäres Containment - bietet einen logischen Rahmen für die Auswahl geeigneter Dichtungsmethoden.

4. Statische Versiegelungstechnologien

Statische Dichtungen sind das Rückgrat der meisten Vakuumsysteme. Sie bilden die stationäre, hochintegrierte Barrieren an Flanschen, Kammerdeckeln, Anschlüssen und Instrumentenschnittstellen. Da keine Relativbewegung zwischen den Dichtungsflächen auftritt, können statische Dichtungen extrem niedrige Leckageraten erreichen - bis zu 10-¹² Pa-m³/s mit fortschrittlichen Metalldichtungen.

In diesem Kapitel werden die Hauptkategorien statischer Dichtungen, Konstruktionsüberlegungen, Ausfallarten und bewährte Verfahren zur Erzielung einer zuverlässigen Leistung bei verschiedenen Vakuumniveaus untersucht.

4.1 O-Ring-Dichtungen

4.1.1 Allgemeine Merkmale

O-Ringe sind das gängigste statische Dichtungselement in Grob- und Hochvakuumsystemen. Ihre Vorteile umfassen:

- Niedrige Kosten und breite Materialverfügbarkeit.

- Einfache Rillen- und Flanschkonstruktionen.

- Wiederverwendbarkeit in vielen Anwendungen.

- Kompatibel mit einer breiten Palette von Medien.

O-Ringe werden in der Regel aus elastomeren Werkstoffen wie FKM, EPDM, NBR oder FFKM hergestellt, die je nach chemischer Beständigkeit, thermischer Stabilität und Permeationseigenschaften ausgewählt werden.

4.1.2 Überlegungen zur Gestaltung

Um eine dichte Abdichtung zu gewährleisten, muss ein O-Ring mit kontrollierter Kompression (Quetschung) gegen seine Nut. Typische Konstruktionsparameter:

| Parameter | Empfohlener Bereich |

|---|---|

| Quetschung (axial oder radial) | 15-30% je nach Material und Anwendung |

| Strecken (ID) | ≤ 5% (höhere Werte können Spannungen oder Verdrehungen verursachen) |

| Oberflächenrauhigkeit (Ra) | ≤ 0,8 μm für vakuumtaugliche Dichtflächen |

| Ausführung der Rillen | Frei von Bearbeitungsspuren, Kratzern oder Grübchen |

Sicherungsringe können bei höheren Druckunterschieden verwendet werden, um Extrusion zu verhindern. Bei UHV-Anwendungen werden O-Ringe häufig in Doppelnut- oder Differentialpumpenanordnungen untergebracht, um die Permeation zu kontrollieren.

4.1.3 Permeation und Ausgasung

Im Gegensatz zu Metalldichtungen sind O-Ringe Gasmoleküle durchdringenbesonders kleine wie Helium und Wasserstoff. Dies schränkt ihre Verwendung in UHV- oder Ultra-Clean-Systemen ein. Typische Permeationsraten für FKM bei Raumtemperatur sind 10-⁷-10-⁶ Pa-m³/s-m.

Zur Minimierung der Ausgasung:

- Verwenden Sie vakuumgebrannte oder vorgereinigte O-Ringe.

- Vermeiden Sie Schmierstoffe mit hohen Dampfdrücken.

- Erwägen Sie metallgekapselte Elastomerdichtungen für kritische Schnittstellen.

4.2 Dichtungen

4.2.1 Weichdichtungen

Weichstoffdichtungen (z. B. PTFE, Graphit, expandiertes PTFE oder Verbundwerkstoffe) werden häufig in Grob- und Hochvakuumflansche. Sie passen sich Oberflächenunregelmäßigkeiten an und bieten eine zuverlässige Abdichtung zu moderaten Kosten.

Vorteile:

- Gute chemische Beständigkeit.

- Geeignet für Anwendungen mit mittlerem Vakuum.

- Tolerant gegenüber kleinen Flanschfehlern.

Beschränkungen:

- Begrenzter Temperaturbereich.

- Kriechen oder Kaltfließen mit der Zeit, insbesondere bei PTFE.

- Nicht ideal für wiederholte Demontagezyklen.

4.2.2 Metallische Dichtungen

Für Hoch- und Ultrahochvakuumanlagen, Metalldichtungen bieten unübertroffene Dichtheit und Temperaturstabilität. Zu den gängigen Konfigurationen gehören:

- CF (ConFlat) Flansche mit OFHC Kupferdichtungen - Industriestandard für UHV.

- C-Ringe und Helicoflex®-Dichtungen - federnde Metalldichtungen für wiederverwendbare oder höher belastete Anwendungen.

- Versilbertes oder vernickeltes Aluminium oder rostfreier Stahl für besondere chemische Beständigkeit.

Vorteile:

- Leckraten < 10-¹² Pa-m³/s erzielbar.

- Ausgezeichnete Ausheizleistung (> 200 °C).

- Lange Lebensdauer bei statischen Anwendungen.

Beschränkungen:

- Höhere Anschaffungskosten und höheres Installationsmoment.

- CF-Kupferdichtungen sind Einwegdichtungen (plastisch verformbar).

- Empfindlich gegenüber Beschädigungen der Flanschoberfläche.

4.2.3 Flanschnormen

In der Vakuumtechnik dominieren drei große Flanschnormen:

| Flansch Typ | Typischer Druckbereich | Typisches Siegel | Häufige Anwendungsfälle |

|---|---|---|---|

| ISO-KF (NW) | Grobes bis hohes Vakuum | Elastomer O-Ring | Laborsysteme, kleine Kammern, analytische Werkzeuge |

| ISO-K | Grobes bis hohes Vakuum | Elastomer oder Weichdichtung | Große Kammern, industrielle Systeme |

| CF | Hoch- bis Ultrahochvakuum | Metalldichtung | Halbleiter, UHV-Forschung, Oberflächenanalyse |

Anmerkung: Die Wahl der Flanschnorm wirkt sich direkt auf die Auswahl der Dichtung, die Ausheiztemperatur und die Wartungsverfahren aus.

4.3 Verklebte Siegel und andere Varianten

Verbundene Dichtungen kombinieren eine Metallbeilage und vulkanisierte Elastomer-Dichtlippeund bietet ein kompaktes Design, das für Gewinde- oder Instrumentenanschlüsse geeignet ist.

Sie werden in der Regel nicht im UHV eingesetzt, sind aber wirksam für Grob- und Hochvakuumbetrieb in Hilfskomponenten wie Lehren und Durchführungen.

Varianten:

- Dowty®-gebundene Dichtungen (üblicherweise FKM- oder NBR-Elastomer).

- Integrierte Metall-Elastomer-Dichtringe für Schnittstellen zur Instrumentierung.

4.4 Versagensarten von statischen Dichtungen

Das Verständnis gängiger Ausfallmechanismen hilft, ungeplante Ausfallzeiten zu vermeiden:

| Fehlermodus | Typische Ursache | Strategie zur Risikominderung |

|---|---|---|

| Extrusion / Nibbeln | Übermäßiger Druck, schlechtes Rillendesign | Sicherungsringe verwenden, Quetschungen kontrollieren, Rillen verbessern |

| Kriechen / Entspannung | Temperaturwechsel, unverträgliches Material | Auswahl von Materialien mit geringer Kriechneigung, richtige Drehmomenteinstellungen |

| Permeation | Im Hochvakuum verwendete Elastomere | Verwenden Sie Metalldichtungen oder doppeldichtende Differentialpumpen |

| Beschädigung der Oberfläche | Kratzer, Verschmutzung, Überdrehen | Oberflächenvorbereitung, Drehmomentkontrolle, Verwendung weicher Dichtungen |

| Druckverformungsrest | Überkomprimierung oder lange Betriebsdauer | Gealterte O-Ringe austauschen, Kontrollquetschen |

4.5 Bewährte Praktiken für die Installation statischer Dichtungen

- Vorbereitung der Oberfläche:

- Dichtflächen mit fusselfreien Tüchern und Lösungsmittel reinigen.

- Prüfen Sie bei guter Beleuchtung auf Kratzer oder Dellen.

- Handhabung des Siegels:

- Verwenden Sie Handschuhe, um eine Verunreinigung der Oberflächen mit Ölen zu vermeiden.

- Vermeiden Sie das Dehnen oder Verdrehen von Elastomeren.

- Kontrolle des Drehmoments:

- Verwenden Sie bei Flanschen eine Kreuzverschraubung.

- Beachten Sie die Drehmomentangaben des Herstellers, um ein Verziehen zu vermeiden.

- Schmierung (optional):

- Verwenden Sie bei Bedarf vakuumtaugliche Schmiermittel (z. B. auf PFPE-Basis).

- Vermeiden Sie Silikonöle und Kohlenwasserstoffe in UHV-Systemen.

- Ausbacken:

- Wenn Sie Elastomere verwenden, backen Sie diese in Vakuumöfen vor, um die Ausgasung zu minimieren.

- Achten Sie bei Metalldichtungen auf den korrekten Sitz, bevor Sie die Temperatur wechseln.

4.6 Zusammenfassung

Statische Dichtungen bilden die zuverlässigste und kontrollierbare Vakuumschnittstellen in modernen Systemen.

- O-Ringe und Weichdichtungen sind hervorragend für Grob- und Hochvakuum geeignet.

- Metall-Dichtungen dominieren UHV aufgrund ihrer geringen Permeation und Ausheizbarkeit.

- Oberflächenbeschaffenheit, Rillendesign und Drehmomentkontrolle sind entscheidende Faktoren für die Dichtheit.

5. Dynamische Dichtungstechnologien

Dynamische Dichtungen arbeiten, wenn sich ein Bauteil relativ zu einem anderen bewegt - am häufigsten rotierende Wellen oder Hubkolben in Vakuumpumpen, Rührwerken oder Durchführungen.

Im Gegensatz zu statischen Dichtungen müssen dynamische Dichtungen die eine stabile Barriere bei mechanischer Bewegungoft bei hohen Geschwindigkeiten, hohen Temperaturen oder in chemisch aggressiven Umgebungen.

Der Entwurf und die Auswahl dynamischer Dichtungen erfordert eine Abwägung Dichtungsintegrität, Verschleißfestigkeit, Reibungsverhaltenund Nutzungsdauer.

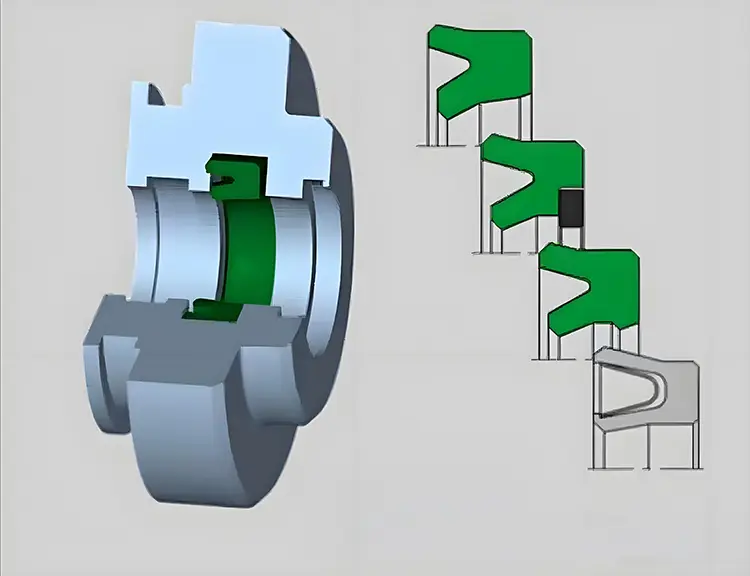

5.1 Mechanische Dichtungen

5.1.1 Grundsätze

A Gleitringdichtung verwendet die relative Verschiebung aus zwei präzise bearbeiteten Dichtungsflächen - einer feststehenden und einer rotierenden.

Eine Feder oder ein hydraulischer Druck hält den Flächenkontakt aufrecht, während ein sehr dünner Flüssigkeitsfilm (oft in der Größenordnung von 0,1 bis zu einigen Mikrometern) schmiert die Schnittstelle.

Diese kontrollierte Schnittstelle bietet eine extrem geringe Leckage und eignet sich für viele Hochvakuum- und Reinraumanwendungen.

Schlüsselkomponenten:

- Drehbarer Ring (auf Welle montiert)

- Stationärer Ring (in Stopfbuchse oder Gehäuse montiert)

- Sekundäre Dichtungen (O-Ringe oder Faltenbälge)

- Feder- oder hydraulisches Ladesystem

- Mitnehmerring und Gewindestifte

5.1.2 Obermaterialkombinationen

Die Wahl der richtigen Gleitpaarung ist entscheidend für die Lebensdauer der Dichtung und die Leckageleistung.

| Gesichtspaarung | Typischer Anwendungsfall | Merkmale |

|---|---|---|

| SiC vs. Kohlenstoff-Graphit | Saubere und verschmutzte Medien, allgemeine industrielle Verwendung | Geringe Reibung, gute Temperaturwechselbeständigkeit |

| SiC vs. SiC | Hochdruck, abrasive oder korrosive Medien | Sehr hart, lange Lebensdauer, weniger verzeihend bei Ausrichtungsfehlern |

| WC vs. Kohlenstoff | Hohe mechanische Belastung, Grobvakuumpumpen | Hohe Festigkeit, mäßiger Verschleiß |

| DLC-beschichtete Flächen | Saubere Prozesse, Halbleiter, geringe Partikelerzeugung | Geringe Reibung, chemische Inertheit |

5.1.3 Leistungsmerkmale

- Typische Leckageraten 10-⁷ - 10-⁹ Pa-m³/sje nach Konfiguration.

- Geeignet für hohe Wellendrehzahlen (> 3.000 U/min) und moderate Druckunterschiede.

- Trockenlauf muss vermieden werden: sogar ein paar Sekunden eines trockenen Kontakts können die Dichtungsflächen beschädigt werden.

Anwendungen:

Trockene Schraubenspindelpumpen, turbomolekulare Vorpumpen, chemische Prozessausrüstung, Kryosysteme.

5.2 Packungsdichtungen

5.2.1 Überblick

Packungsdichtungen gehören zu den ältesten dynamischen Dichtungslösungen.

Sie verlassen sich auf komprimierbares Verpackungsmaterial (z. B. Graphit, PTFE, Aramidfasern) in einer Stopfbuchse um die Welle herum. Die axiale Stauchung eines Drüsenanhängers wird übersetzt in radialer Dichtungsdruck.

Vorteile:

- Einfacher Aufbau und kostengünstig.

- Leicht einzustellen und zu ersetzen.

- Tolerant gegenüber Wellenexzentrizität oder kleinen Oberflächenfehlern.

Beschränkungen:

- Inhärente Leckage - typischerweise 10-⁵ bis 10-⁷ Pa-m³/s.

- Erzeugt Reibungswärme; nicht geeignet für schnell laufende Wellen.

- Ausgasung und Partikelabgabe machen es für Ultra-Clean- oder UHV-Systeme ungeeignet.

5.2.2 Moderne Erweiterungen

Moderne Packungsmaterialien enthalten geflochtene Kohlenstofffasern, PTFE/Graphit-Verbundwerkstoffe und Ringe aus expandiertem Graphit, die die chemische Verträglichkeit und Verschleißfestigkeit verbessern.

In einigen Fällen, Gas spülen oder spülen wird zur Kontrolle des Eindringens oder zur Reduzierung der Ausgasung verwendet.

5.3 Lippen- und Öldichtungen

5.3.1 Merkmale

Lippendichtungen (gemeinhin als Öldichtungen) verwenden eine Elastomer-Dichtlippe der die rotierende Welle berührt, gestützt von einem Feder um die Spannung aufrechtzuerhalten.

Sie werden häufig in Grobvakuumanwendungen eingesetzt, um Lufteintritt verhindern und enthalten Schmiermittel.

| Merkmal | Lippendichtungen |

|---|---|

| Kosten | Niedrig |

| Durchsickern | Mäßig (~10-⁵ Pa-m³/s typisch) |

| Temperaturbereich | Begrenzt (typischerweise -30 bis 150 °C) |

| Geschwindigkeit | Mäßig |

| Sauberkeit | Schlecht für Hochvakuum |

Beschränkungen:

- Hohe Permeation durch Elastomere.

- Partikelerzeugung und Ausgasung.

- Nicht geeignet für UHV- oder reine Halbleiterumgebungen.

5.4 Labyrinth- und Spiralrillendichtungen

5.4.1 Grundsatz

Labyrinthische Dichtungen sind Berührungslos mechanische Strukturen, die aus einer Reihe von Rillen oder Kammern zwischen der Welle und dem Gehäuse bestehen.

Sie bilden keine hermetische Abdichtung sondern einen verschlungenen Pfad schaffen, der schränkt den Gasfluss ein.

Dichtungen mit Spiralnuten verwenden spiralförmige Rillen, um eine Pumpwirkung zu erzeugen, die das Gas nach außen treibt und die Leistung bei hohen Wellendrehzahlen verbessert.

Vorteile:

- Praktisch keine Abnutzung.

- Lange Nutzungsdauer.

- Keine Schmierung erforderlich.

Beschränkungen:

- Nicht dicht genug, um in den meisten Vakuumsystemen als Primärdichtung zu fungieren.

- Üblicherweise verwendet als Sekundär- oder Pufferdichtungen in Kombination mit mechanischen oder trockenen Gasdichtungen.

5.4.2 Typische Anwendungen

- Hochgeschwindigkeits-Drehdurchführungen.

- Turbomolekulare Pumpen.

- Rotierende Geräte mit hoher Zuverlässigkeit, bei denen der Zugang zur Wartung eingeschränkt ist.

5.5 Trockengasdichtungen

5.5.1 Arbeitsprinzip

Trockengasdichtungen sind Berührungslose Gleitringdichtungen die eine sehr dünner Gasfilm (in der Regel 1-3 μm) zwischen der rotierenden und der feststehenden Fläche.

Dieser Gasfilm wird durch technische hydrodynamische Rillen die die Flächen bei der Drehung der Welle abheben.

- In Ruhe: Die Dichtungsflächen haben leichten Kontakt.

- Während des Betriebs: Es bildet sich ein Gasfilm, der die Reibung minimiert.

- Leckage: extrem gering und stabil, in der Regel ein kontrollierter Ausfluss von Inertgas.

5.5.2 Merkmale und Vorteile

- Sehr geringe Leckage (10-⁷ - 10-⁹ Pa-m³/s).

- Lange Lebensdauer durch berührungslosen Betrieb.

- Sauber - minimale Partikelbildung.

- Hochgeschwindigkeitsfähigkeit (> 10.000 U/min möglich).

5.5.3 Beschränkungen

- Erfordert sauberes, trockenes Puffergas (z.B. Stickstoff).

- Empfindlich gegen Verschmutzung.

- Höhere Anfangskosten und höhere Komplexität der Konstruktion.

5.5.4 Anwendungen

- Trockene Schrauben-Vakuumpumpen.

- Große Prozesskompressoren mit Vakuumschnittstellen.

- Hochintegrierte Chemie- und Energieanwendungen.

5.6 Magnetische Flüssigkeitsdichtungen (Ferrofluidic)

5.6.1 Grundsatz

Magnetische Flüssigkeitsdichtungen verwenden eine Ferrofluid, das durch ein Magnetfeld an seinem Platz gehalten wird durch Permanentmagnete, die die Welle umgeben, erzeugt.

Das Ferrofluid erzeugt mehrere Dichtungsstufen", die jeweils eine Druckbarriere bilden und eine extrem niedrige Leckage ohne physischen Kontakt ermöglichen.

Vorteile:

- Kein mechanischer Verschleiß.

- Ultra-clean - ideal für Halbleiter oder UHV.

- Hohe Zuverlässigkeit und lange Nutzungsdauer.

- Hervorragende Leistung für Drehdurchführungen.

Beschränkungen:

- Begrenzter Temperaturbereich (typischerweise < 150 °C).

- Empfindlich gegenüber Störungen des Magnetfeldes.

- Teurer als herkömmliche Dichtungen.

5.6.2 Anwendungen

- Bearbeitung von Halbleiterwafern.

- Instrumente für die Oberflächenforschung.

- UHV-Analysesysteme.

- Hochpräzise Drehdurchführungen.

5.7 Vergleichende Zusammenfassung der dynamischen Dichtungen

| Siegel Typ | Kontakt | Leckagerate (Pa-m³/s) | Geschwindigkeit | UHV-Eignung | Wartung | Typischer Anwendungsfall |

|---|---|---|---|---|---|---|

| Gleitringdichtung | Ja | 10-⁷ - 10-⁹ | Hoch | Mäßig | Mittel | Pumpen, Rührwerke |

| Dichtung der Verpackung | Ja | 10-⁵ - 10-⁷ | Gering-Mäßig | Schlecht | Einfach | Industrielle Schächte |

| Lippendichtung / Öldichtung | Ja | ~10-⁵ | Mäßig | Schlecht | Einfach | Grobvakuum-Isolierung |

| Labyrinth / Spirale | Nein | Mäßig | Hoch | Schlecht | Minimal | Sekundärdichtungen, Hochgeschwindigkeitswellen |

| Trockene Gasdichtung | Nein | 10-⁷ - 10-⁹ | Sehr hoch | Gut | Niedrig | Anwendungen für saubere Prozesse |

| Magnetische Flüssigkeitsdichtung | Nein | ≤ 10-⁹ | Hoch | Ausgezeichnet | Niedrig | UHV, Halbleiter, Präzisionsdurchführungen |

5.8 Zusammenfassung

Dynamische Dichtungen sind entscheidend für die Bewegung unter VakuumSie verbindet Feinmechanik, Materialwissenschaft und Strömungsdynamik.

- Gleitringdichtungen sind die Arbeitspferde der modernen Vakuumpumpen.

- Verpacken und Lippendichtungen für kostensensible oder vakuumarme Anwendungen.

- Labyrinth- und Spiraldichtungen bieten einen robusten Sekundärschutz.

- Trockenes Gas und Magnetische Flüssigkeitsdichtungen stellen die sauberste, leckageärmste Technologien heute verfügbar.

Die Wahl der dynamischen Dichtung hängt vom Vakuumniveau, der Sauberkeit des Prozesses, der Geschwindigkeit, der Wartungsstrategie und den Kostenvorgaben ab.

6. Materialien und Kompatibilität

Die Leistung, Haltbarkeit und Leckageverhalten einer Vakuumdichtung werden nicht nur durch ihre Geometrie bestimmt, sondern vor allem durch ihre Materialzusammensetzung. Dichtungsmaterialien müssen dem Vakuum standhalten, gegen Permeation und Ausgasung resistent sein und ihre mechanischen Eigenschaften bei extremen Temperaturen und Drücken beibehalten.

In der Vakuumtechnik werden Materialien grob in folgende Kategorien eingeteilt Elastomere, Kunststoffe und Verbundwerkstoffe, harte Obermaterialienund Metalle. Jede Klasse bringt ihre eigenen Vorteile und Einschränkungen mit sich, je nach Vakuumgrad, Medium und Umgebung.

6.1 Elastomere Werkstoffe

Elastomere sind die Arbeitspferdematerialien für statische O-Ringe und einige dynamische Dichtungen im Grob- und Hochvakuum. Sie sind einfach zu installieren, kostengünstig und bieten eine zuverlässige Abdichtung - aber ihre inhärenten Permeation und Ausgasung schränken ihre Verwendung in Ultrahochvakuum- (UHV) und Ultrareinigungsverfahren ein.

| Material | Temperaturbereich (°C) | Permeation | Ausgasung | Chemische Beständigkeit | Typische Verwendung |

|---|---|---|---|---|---|

| NBR (Nitril) | -30 bis 120 | Hoch | Hoch | Begrenzt (Öle, Kraftstoffe) | Grobvakuum, allgemeine Anwendung |

| EPDM | -50 bis 150 | Mäßig | Mäßig | Ausgezeichnet mit Wasser/Dampf, schlecht mit Ölen | HVAC, Industrie |

| FKM (z. B. Viton®) | -20 bis 200 | Niedrig | Niedrig | Ausgezeichnete chemische Beständigkeit | Hochvakuum, chemische Systeme |

| FFKM (z. B. Kalrez®) | -20 bis 280 | Sehr niedrig | Sehr niedrig | Herausragend | Hochreine, aggressive Medien |

6.1.1 Permeationsverhalten

Elastomere sind nicht hermetisch: Gasmoleküle durchdringen durch ihr Polymernetzwerk im Laufe der Zeit. Die Permeation hängt ab von:

- Gasart (He und H₂ dringen am leichtesten ein)

- Materialstruktur (fluorierte Kautschuke haben eine geringere Permeation)

- Dicke und Oberfläche

- Temperatur (höhere Temperaturen erhöhen die Durchlässigkeit)

So kann beispielsweise die Heliumpermeation durch FKM-O-Ringe bei Raumtemperatur 10-⁷ Pa-m³/s-m erreichen. Dies ist in vielen Hochvakuumsystemen akzeptabel, aber nicht in UHV-Anwendungen.

6.1.2 Ausgasen

Ausgasung - die Freisetzung von eingeschlossenen flüchtigen Bestandteilen und Zusatzstoffen - kann den Basisdruck erhöhen und empfindliche Prozesse verunreinigen.

Um dies zu minimieren:

- Verwenden Sie hochreine vakuumtaugliche Verbindungen.

- O-Ringe vor dem Einbau vorbacken oder ausheizen.

- Vermeiden Sie Materialien, die Weichmacher oder Füllstoffe enthalten.

6.2 Kunststoffe und Verbundwerkstoffe

Technische Kunststoffe bieten eine geringe Permeabilität, eine breite chemische Beständigkeit und eine hohe Formbeständigkeit bei hohen Temperaturen. Sie können jedoch folgende Eigenschaften aufweisen Kriechen oder Kaltflussinsbesondere unter konstanter Kompression.

| Material | Temperaturbereich (°C) | Permeation | Chemische Beständigkeit | Wichtige Eigenschaften |

|---|---|---|---|---|

| PTFE (Teflon®) | -200 bis 250 | Sehr niedrig | Ausgezeichnet | Chemisch inert, aber Kaltfluss |

| PCTFE | -200 bis 150 | Sehr niedrig | Ausgezeichnet | Geringerer Kaltfluss als PTFE |

| PEEK | -50 bis 250 | Sehr niedrig | Ausgezeichnet | Hohe Festigkeit, maschinell bearbeitbar |

| Graphit-Verbundwerkstoffe | Bis zu 500+ | Sehr niedrig | Ausgezeichnet | Hohe Temperaturtoleranz |

6.2.1 PTFE und PCTFE

PTFE wird häufig für Weichdichtungen, Hüllendichtungen und Stützringe verwendet. Es hat eine extrem geringe Ausgasung und chemische Inertheit.

Sein Nachteil ist kalter Fluss - Sie kann sich unter langfristiger Kompression verformen, was die Dichtungsspannung verringern kann.

PCTFE bietet bessere Formbeständigkeit als PTFE und eignet sich daher für Anwendungen mit langen Wartungsintervallen.

6.2.2 PEEK

PEEK verbindet hohe mechanische Festigkeit mit geringer Permeabilität und ist damit eine geeignete Alternative für strukturelle Dichtungskomponenten, Ventilsitze und hochbelastete Schnittstellen.

6.3 Harte Oberflächenmaterialien

Dynamische Dichtungen beruhen oft auf harte, verschleißfeste Obermaterialien um Leckagen zu minimieren und die Lebensdauer zu verlängern. Die Auswahl der Gesichterpaar ist eine wichtige technische Entscheidung.

| Material | Härte | Chemische Beständigkeit | Thermischer Schock | Anmeldung |

|---|---|---|---|---|

| Siliziumkarbid (SiC) | Sehr hoch | Ausgezeichnet | Gut | Gleitringdichtungen, abrasive Medien |

| Wolframkarbid (WC) | Sehr hoch | Gut | Mäßig | Anwendungen mit hoher Belastung |

| Kohlenstoff Graphit | Niedrig bis mittel | Ausgezeichnet | Ausgezeichnet | Steckgesicht, verzeihend bei Fluchtungsfehlern |

| DLC-Beschichtungen | Sehr hoch | Ausgezeichnet | Ausgezeichnet | Halbleiter, ultra-reine Anwendungen |

- SiC-Graphit ist eine der am weitesten verbreiteten Paarungen, die geringe Reibung und gute Temperaturwechselbeständigkeit miteinander verbindet.

- SiC-SiC bietet eine sehr lange Lebensdauer, ist aber weniger anfällig für Verschmutzungen oder Ausrichtungsfehler.

- DLC-beschichtete Oberflächen reduzieren Reibung und Partikelbildung.

6.4 Metallische Werkstoffe

Metallische Dichtungen sind unverzichtbar für UHV und extreme Umgebungen aufgrund ihrer Null-Permeation, Hochtemperaturfähigkeit und hervorragende Ausheizleistung.

| Material | Temperaturgrenze (°C) | Leckrate | Typische Verwendung |

|---|---|---|---|

| OFHC-Kupfer | > 450 | < 10-¹² Pa-m³/s | CF-Flansche, UHV-Sichtfenster |

| Rostfreier Stahl (304/316L) | > 400 | < 10-¹² Pa-m³/s | Metalldichtungen, Schweißnähte |

| Aluminium (plattiert) | 300+ | Sehr niedrig | Leichte Systeme, Sekundärdichtungen |

| Nickellegierungen | Hoch | Sehr niedrig | Korrosive oder kryogene Anwendungen |

6.4.1 Dichtungen aus Kupfer

OFHC-Kupfer (Oxygen-Free High Conductivity) ist das Standard-Dichtungsmaterial für CF-Flansche. Es verformt sich beim Anziehen plastisch, füllt mikroskopisch kleine Unebenheiten und erzielt extrem niedrige Leckraten.

6.4.2 Metallische C-Ringe und Helicoflex®-Dichtungen

Für wiederverwendbare oder hochbelastbare Dichtungen, federnde Metalldichtungen wie C-Ringe oder Helicoflex® verwendet werden. Sie kombinieren einen Metallmantel mit einem elastischen Kern und ermöglichen mehrere Zyklen ohne Beeinträchtigung der Dichtheit.

6.5 Hygienische und regulatorische Erwägungen

In Branchen wie der Pharmazie, der Lebensmittelverarbeitung oder der Biotechnologie müssen Dichtungsmaterialien folgende Anforderungen erfüllen strenge Hygienestandards:

- FDA CFR 21 177.2600 (lebensmittelgeeignete Elastomere)

- USP Klasse VI (Biokompatibilität)

- ISO 10993 (Medizinprodukte)

Die Materialien müssen:

- Sie widerstehen Reinigungs- und Sterilisationszyklen (z. B. SIP/CIP).

- Vermeiden Sie extrahierbare und auslaugbare Stoffe, die Produkte verunreinigen können.

- Behält seine Elastizität auch nach wiederholten Temperaturwechseln bei.

Typische Wahlmöglichkeiten: platinvernetztes Silikon, EPDM (peroxidvernetzt) und FFKM für aggressive Chemikalien.

6.6 Schnellkompatibilitätsmatrix

| Material Typ | Vakuumtauglichkeit | Thermische Grenze | Chemische Beständigkeit | Permeation | Typische Anwendung |

|---|---|---|---|---|---|

| NBR | Grobvakuum | Niedrig | Schlecht-Mäßig | Hoch | Anschlüsse der Versorgungsunternehmen |

| EPDM | Hochvakuum | Mäßig | Gut (Dampf, Wasser) | Mäßig | Industrielle Prozesse |

| FKM | Hochvakuum | Hoch | Ausgezeichnet | Niedrig | Universelle Abdichtung |

| FFKM | Hoch/UHV | Sehr hoch | Herausragend | Sehr niedrig | Halbleiter, ätzend |

| PTFE/PCTFE | Hoch/UHV | Hoch | Ausgezeichnet | Sehr niedrig | Weiche Dichtungen, Auskleidung |

| Metalle | UHV und höher | Sehr hoch | Ausgezeichnet | Keine | CF-Flansche, dauerhafte Dichtungen |

6.7 Zusammenfassung

Die richtiges Dichtungsmaterial bestimmt:

- Leckdichtigkeit

- Nutzungsdauer

- Kompatibilität mit der Betriebsumgebung

- Häufigkeit und Kosten der Wartung.

- Elastomere sind flexibel und kostengünstig, aber durchlässig.

- Kunststoffe bieten geringe Ausgasung und chemische Inertheit, können aber kriechen.

- Harte Obermaterialien die Haltbarkeit der dynamischen Dichtungen zu gewährleisten.

- Metalle sind der Goldstandard für UHV und raue Bedingungen.

Die Auswahl der Materialien muss mit folgenden Kriterien übereinstimmen Vakuumgrad, Prozesschemie, thermische Umgebungund regulatorische Anforderungen.

7. Rahmen für die Siegelauswahl

Die Wahl der richtigen Dichtungslösung für ein Vakuumsystem ist kein Einheitsverfahren. Sie erfordert eine strukturierte, multikriterielle Bewertung die sowohl die technische Leistung und Betriebstauglichkeit. Ein gut definierter Auswahlrahmen gewährleistet eine gleichbleibende Dichtungsleistung, reduziert Ausfallzeiten und vermeidet vorzeitige Ausfälle, die die Vakuumintegrität beeinträchtigen können.

7.1 Definition der betrieblichen Anforderungen

Bevor ein Material oder ein Design ausgewählt wird, muss die Betriebsbedingungen muss klar definiert werden. Dieser Schritt wird oft übersehen, aber er bestimmt die gesamte Versiegelungsstrategie.

Zu den wichtigsten zu dokumentierenden Parametern gehören:

| Parameter | Beispiele / Typische Reichweiten | Auswirkungen auf die Dichtungsauswahl |

|---|---|---|

| Vakuumgrad | Grob, hoch, UHV | Bestimmt die zulässige Permeation und Ausgasung |

| Medien | Luft, Inertgas, ätzende Chemikalien, Lösungsmittel, Dampf | Materialkompatibilität und Dichtungskonfiguration der Antriebe |

| Druckunterschied | Umgebung bis Vakuum, oder positive/negative Differenz | Beeinflusst die Geometrie der Dichtung und die Sicherungsstruktur |

| Temperaturbereich | Kryogenisch bis 300+ °C | Bestimmt die Eignung von Elastomer, Kunststoff oder Metall |

| Antrag | Statisch, hin- und hergehend, rotierend | Bestimmung der dynamischen gegenüber der statischen Dichtungstechnik |

| Geschwindigkeit | 0 bis 30.000+ U/min | Beeinflusst Reibungswärme, Verschleiß und Dichtungstyp |

| Anforderungen an die Sauberkeit | Halbleiterqualität, allgemeine Industrie | Beeinflusst Materialauswahl und Leckagetoleranz |

| Strategie für die Instandhaltung | Präventiv, prädiktiv, minimaler Zugang | Auswirkungen auf die Lebensdauer der Dichtungen und die Anforderungen an die Wiederverwendbarkeit |

7.2 Entscheidungsweg: Statisch vs. Dynamisch

Die erste große Entscheidung in dem Rahmen ist, ob die Schnittstelle statisch oder dynamisch:

- Statische Schnittstellen (z. B. Flansche, Sichtfenster, Kammerdeckel):

→ Bevorzugen Sie Elastomer-O-Ringe (Grob-/Hochvakuum) oder Metalldichtungen (UHV). - Dynamische Schnittstellen (z. B. Wellen, bewegliche Stangen):

→ Sie erfordern Gleitringdichtungen, Packungen oder moderne berührungslose Dichtungen.

Tipp: Wann immer möglich, dynamische Abdichtung in UHV-Umgebungen vermeiden - Bewegung erhöht das Leckagerisiko erheblich. Wenn dies unvermeidlich ist, sollten Sie magnetische Flüssigkeits- oder Trockengasdichtungen in Betracht ziehen.

7.3 Vakuumniveau und Permeationstoleranz

Die Vakuumklasse bestimmt, wie viel Leckage und Permeation toleriert werden kann.

| Vakuum Niveau | Typische maximale Leckage | Empfohlene Dichtungstypen |

|---|---|---|

| Grobvakuum (10⁵ - 10² Pa) | ~10-⁵ Pa-m³/s | Elastomer-O-Ringe, Dichtungen, Packungen |

| Hochvakuum (10² - 10-³ Pa) | ≤ 10-⁸ Pa-m³/s | FKM/FFKM O-Ringe, Weichdichtungen, Gleitringdichtungen |

| Ultra-Hochvakuum (10-³ - 10-⁹ Pa) | ≤ 10-¹⁰ Pa-m³/s | Metalldichtungen, trockene Gasdichtungen, Schweißnähte |

| UHV+ / Extrem | < 10-¹¹ Pa-m³/s | Metall-C-Ringe, CF-Flansche, ferrofluidische Dichtungen |

- Wenn die Permeationstoleranz ist hochElastomere können zulässig sein.

- Wenn die Permeation muss nahe Null seinsind Metall- oder Hybriddichtungen erforderlich.

7.4 Chemische und thermische Umgebung

Chemische Verträglichkeit ist oft das begrenzender Faktor bei der Auswahl der Siegel. Beispiele:

- Starke Säuren oder Lösungsmittel → PTFE oder FFKM.

- Dampfsterilisation → EPDM oder platinvernetztes Silikon.

- Hohe Temperatur (>250 °C) → Metalle oder Hochleistungskunststoffe.

- Kryogenisch → PCTFE, Metalle oder kundenspezifische Elastomere.

Thermische Zyklen verursachen auch Dichtungen Kriechen, Druckverformungsrest, oder differentielle Ausdehnung zwischen den Flanschwerkstoffen. Dies muss bei der Konstruktion berücksichtigt werden, insbesondere bei weichen Dichtungen oder Elastomeren.

7.5 Überlegungen zu Bewegung und Geschwindigkeit

Wenn die Dichtungsschnittstelle mit Bewegung verbunden ist:

| Bewegung Typ | Typische Dichtungstypen | Anmerkungen |

|---|---|---|

| Keine (statisch) | O-Ringe, Dichtungen, Metalldichtungen | Höchste Dichtungsleistung |

| Hubarbeitsbühne | Packungen, Faltenbalgdichtungen, lineare Durchführungsdichtungen | Steuerhub und Schmierung |

| Rotation (niedrige Geschwindigkeit) | Packungen, Gleitringdichtungen, Lippendichtungen | Reibungswärme berücksichtigen |

| Rotation (hohe Geschwindigkeit) | Gleitringdichtungen, Trockengasdichtungen, Ferrofluidische Dichtungen | Berührungslos bevorzugt für saubere Systeme |

Für HochgeschwindigkeitswellenBerührungslose Lösungen wie Trockengas- oder magnetische Flüssigkeitsdichtungen bieten die beste Kombination aus geringer Verschleiß und geringe Leckage.

7.6 Wartungs- und Instandhaltungsstrategie

Die erwartete Wartungsintervall und die Zugänglichkeit des Systems die Auswahl der Dichtung stark beeinflussen:

- Kurze Wartungsintervalle → Elastomer-O-Ringe oder Packungen können zulässig sein.

- Lange Wartungsintervalle / eingeschränkter Zugang → Bevorzugen Sie Metalldichtungen oder ferrofluidische Dichtungen für langfristige Stabilität.

- Vorausschauende Wartung (zustandsabhängig) → Ermöglicht die Verwendung von fortschrittlichen Gleitringdichtungen oder Trockengasdichtungen mit Überwachung.

Beispiel: In Halbleiterprozesskammern werden häufig CF-Kupferdichtungen verwendet, da die Kosten für Ausfallzeiten den höheren Installationsaufwand überwiegen.

7.7 Abwägung zwischen Kosten und Leistung

Die niedrigste Anschaffungskosten ist nicht immer die Niedrigste Gesamtbetriebskosten (TCO). Zu den wichtigsten Kostentreibern gehören:

- Häufigkeit des Dichtungswechsels.

- Ausfallzeiten und Entlüftungszyklen.

- Energie- oder Gaskosten (z. B. Puffergas).

- Kontaminationsereignisse im Reinraum.

| Siegel Typ | Anfängliche Kosten | Häufigkeit der Wartung | Typische Lebenserwartung | TCO-Profil |

|---|---|---|---|---|

| O-Ring (FKM) | Niedrig | Häufig (Monate-1 Jahr) | 6-12 Monate | Geringe Anschaffungskosten, hoher Wartungsaufwand |

| Metalldichtung (CF) | Mäßig | Selten (Jahre) | 5+ Jahre | Hohe Zuverlässigkeit, geringe Ausfallzeiten |

| Trockene Gasdichtung | Hoch | Selten, überwacht | 3-10 Jahre | Geringe Leckage, hohe Investitionskosten |

| Magnetische Flüssigkeitsdichtung | Hoch | Sehr selten | 5-15 Jahre | Längste Lebensdauer, ultra-sauber |

7.8 Beispiel für einen Entscheidungsbaum

Nachfolgend finden Sie einen vereinfachten logischen Ablauf für die Auswahl eines Dichtungstyps:

- Statische oder dynamische Schnittstelle?

- Statisch → weiter zu 2

- Dynamisch → weiter zu 5

- Erforderliches Vakuumniveau:

- Grob/Hoch → Elastomer-O-Ring oder Weichdichtung

- UHV → Metalldichtung oder Schweißnaht

- Chemische/thermische Zwänge:

- Hoch → PTFE oder Metall

- Mäßig → FKM oder EPDM

- Wartungsintervall:

- Kurz → Elastomer akzeptabel

- Lang → Metalldichtung bevorzugt

- Dynamische Abdichtung:

- Niedrige Drehzahl → Packung oder Gleitringdichtung

- Hohe Geschwindigkeit → Trockengas- oder Magnetflüssigkeitsdichtung

- Reinraum/UHV?

- Ja → Berührungslose oder metallische Abdichtung

- Nein → Dichtung oder Elastomer zulässig

(In der veröffentlichten Fassung würde dieser Schritt durch ein Flussdiagramm veranschaulicht werden).

7.9 Beispielkonfigurationen

| Szenario | Wesentliche Beschränkungen | Empfohlene Versiegelungslösung |

|---|---|---|

| Grobvakuum-Trockenkammer | Niedriges Vakuum, niedrige Temperatur | NBR-O-Ring oder weiche PTFE-Dichtung |

| Chemisches Verfahren im Hochvakuum | Aggressive Lösungsmitteldämpfe | FFKM O-Ring + Gleitringdichtung |

| UHV-Analysenkammer | Ausheizen bei 250 °C | CF-Flansch + OFHC-Kupferdichtung |

| Hochgeschwindigkeits-Drehwelle im sauberen Prozess | Hohe Drehzahl, geringe Verschmutzungstoleranz | Trockengasdichtung + Labyrinthpuffer |

| Halbleiter-Wafer-Handling-Durchführung | UHV, ultra-rein | Magnetische Flüssigkeitsdichtung |

7.10 Zusammenfassung

Ein systematischer Rahmen für die Dichtungsauswahl gewährleistet die technische Eignung und die wirtschaftliche Effizienz:

- Schritt 1: Definieren Sie die Betriebsbedingungen (Vakuum, Medien, Temperatur, Bewegung).

- Schritt 2: Wählen Sie einen statischen oder dynamischen Abdichtungsansatz.

- Schritt 3: Material und Dichtungstyp auf Vakuumklasse und Umgebung abstimmen.

- Schritt 4: Berücksichtigen Sie die Wartungsintervalle, die Zugänglichkeit und die Kosten.

- Schritt 5: Validierung durch praktische Tests oder Qualifikationsdaten.

Eine gut gewählte Dichtung minimiert Lecks, verlängert die Lebensdauer und reduziert die Gesamtbetriebskosten.

8. Bewährte Praktiken für Entwurf und Installation

Selbst die besten Dichtungsmaterialien und -konfigurationen können versagen, wenn Installation und Schnittstellengestaltung nicht sorgfältig kontrolliert werden. Viele Vakuumlecks werden nicht durch die Dichtung selbst verursacht, sondern durch unsachgemäße Oberflächenvorbereitung, ungenaue Rillenabmessungen, oder falsche Drehmomentanwendung.

Dieses Kapitel behandelt die technische Grundsätze und praktische Anwendung die dafür sorgen, dass eine Dichtung über ihre gesamte Lebensdauer hinweg die für sie vorgesehenen Eigenschaften erfüllt.

8.1 Oberflächenvorbereitung und -bearbeitung

8.1.1 Die Bedeutung der Oberflächenbeschaffenheit

Eine Vakuumdichtung beruht auf dem engen Kontakt zwischen dem Dichtungsmaterial und dem Flansch oder Gehäuse. Mikroskopische Oberflächenfehler wie Kratzer, Vertiefungen oder Bearbeitungsspuren können Leckagen verursachen.

| Parameter | Empfehlung | Anmerkungen |

|---|---|---|

| Oberflächenrauhigkeit (Ra) | ≤ 0,8 μm für Elastomere≤ 0,4 μm für Metalldichtungen | Glattere Oberflächen ergeben geringere Leckraten |

| Ebenheit | < 0,05 mm über die Flanschfläche | Kritisch für Metalldichtungen und CF-Flansche |

| Sauberkeit | Partikel- und ölfrei | Verunreinigungen können Ausgasungen und undichte Stellen verursachen |

8.1.2 Reinigungsverfahren

- Sauber mit Lösungsmittel (z. B. Isopropanol) und fusselfreie Tücher.

- Vermeiden Sie es, die Dichtungsflächen mit bloßen Händen zu berühren.

- Für UHV, durchführen Ultraschallreinigung und Ausheizen von Komponenten.

- Prüfen Sie unter guter Beleuchtung oder Vergrößerung.

8.2 Nuten- und Stopfbuchsendesign

8.2.1 O-Ring- und Elastomerdichtungen

Das Design der Rillen bestimmt die Dichtungskompression, den Extrusionswiderstand und die Dimensionsstabilität. Häufige Fehler sind Überkompression (führt zu dauerhaftem Setzen) und Unterkompression (führt zu Leckagen).

| Entwurfsparameter | Typischer Bereich | Wirkung |

|---|---|---|

| Quetschung (axial/radial) | 15-30% | Zu hoch → Spannung und Rissbildung; zu niedrig → Leckage |

| Dehnen | ≤ 5% | Übermäßige Dehnung verzerrt den Querschnitt |

| Nutenfreiheit | Minimiert, kann Sicherungsringe verwenden | Reduziert die Extrusion unter Druck |

| Eckausführung | Abgerundete Kanten (R ≥ 0,2 mm) | Verhindert die Beschädigung von O-Ringen bei der Installation |

8.2.2 Metallische Dichtungen

Metalldichtungen (z. B. Kupfer-CF) erfordern:

- Flache, saubere, messerscharfe Flansche.

- Korrekte Ausrichtung bei der Montage.

- Kontrolliertes Drehmoment zur Vermeidung von Kantenverformungen.

Helicoflex®- oder C-Ring-Dichtungen erfordern präzise Rillentiefe und -breitedie eine kontrollierte elastische Kompression gewährleisten.

8.3 Konzentrizität und Ausrichtung

Eine schlechte Ausrichtung der Dichtungsflächen ist eine der Hauptursachen für Montagelecks und vorzeitigem Dichtungsverschleiß in dynamischen Systemen.

- Sicherstellen Wellenschlag < 0,05 mm für Gleitringdichtungen.

- Verwenden Sie Präzisionsdübel oder Ausrichtungsmerkmale an großen Flanschen.

- Bei dynamischen Baugruppen verringert die Ausrichtung ungleichmäßige Belastung und lokalen Verschleiß.

Tipp: Ausrichtungsprobleme täuschen oft ein "Dichtungsversagen" vor, sind aber in Wirklichkeit Fehler in der Systemkonstruktion.

8.4 Drehmomentanwendung und -befestigung

Ein korrektes und gleichmäßiges Drehmoment ist gewährleistet:

- Gleichmäßige Kompression der Dichtung.

- Ordnungsgemäße Verformung der Oberfläche (bei Metalldichtungen).

- Vermeidung von Flanschverformungen.

8.4.1 Bewährte Praktiken zum Drehmoment

- Verwenden Sie einen kalibrierten Drehmomentschlüssel.

- Ziehen Sie die Schrauben sternförmig oder kreuzweise an. um die Last gleichmäßig zu verteilen.

- Erhöhen Sie das Drehmoment in mehreren Durchgängen (z. B. 30%, 60%, 100% des Ziels).

- Halten Sie sich an die Drehmomentangaben des Herstellers oder an experimentell validierte Werte.

- Für große Flansche, Nachziehdrehmoment nach Temperaturwechsel.

| Siegel Typ | Typisches Drehmoment-Verhalten |

|---|---|

| Elastomer O-Ring | Relativ fehlerverzeihender, gleichmäßiger Druckschlüssel |

| Weiche Dichtung | Das Drehmoment muss Kriechen und Relaxation berücksichtigen |

| Metalldichtung (CF) | Präzises Drehmoment ist entscheidend für das Einrasten der Messerschneide |

8.5 Schmierung und Montagehilfsmittel

- Nur verwenden vakuumtaugliche Schmierstoffez. B. auf PFPE-Basis (Perfluorpolyether).

- Vermeiden Sie Kohlenwasserstofföle oder -fette, die unter Vakuum stark ausgasen.

- Leichte Schmierung hilft zu verhindern O-Ring-Verdrehung und Anlagenschaden.

- Bei Metalldichtungen ist eine Schmierung in der Regel nicht erforderlich oder beschränkt sich auf eine Gewindeschmierung, um eine gleichmäßige Schraubenspannung zu erreichen.

Anmerkung: Bei UHV-Anwendungen ist es oft besser, Dichtungen zu montieren trocken oder mit Minimalschmiermittel, um das Kontaminationsrisiko zu verringern.

8.6 Handhabung und Lagerung von Dichtungen

Unsachgemäße Lagerung ist eine versteckte Ursache für die Verschlechterung von Dichtungen, insbesondere bei Elastomeren.

Empfohlene Praktiken:

- Kühl, dunkel und trocken lagern.

- Von Ozonquellen (z. B. elektrischen Geräten) fernhalten.

- Verwenden Sie versiegelte Beutel, um Verunreinigungen zu vermeiden.

- Kennzeichnen Sie Lager- und Haltbarkeitsdaten - Elastomere können auch unbenutzt altern.

- Vermeiden Sie übermäßiges Dehnen oder Falten der Siegel bei der Handhabung.

8.7 Überprüfungen vor der Inbetriebnahme

Bevor Sie das Vakuumsystem in Betrieb nehmen, führen Sie immer Folgendes durch:

- Visuelle Kontrolle der Flanschausrichtung, der Bolzen und der Platzierung der Dichtungen.

- Helium-Leckprüfung um kritische Verbindungen (insbesondere UHV).

- Druckanstiegsprüfung für die Validierung des Grobvakuums.

- Stellen Sie sicher, dass die Kompressions- oder Drehmomentwerte der Dichtung innerhalb der Toleranz liegen.

- Bei dynamischen Dichtungen ist die Schmierung und Wellendrehversuche glatt sind.

Eine einzige Überprüfung vor der Inbetriebnahme kann stundenlanges, kostspieliges Entlüften und Nacharbeiten verhindern.

8.8 Konstruktionsüberlegungen zur Gebrauchstauglichkeit

Bei der Entwicklung von Vakuumsystemen ist nicht nur die Leistung zu berücksichtigen, sondern auch Wartungsfreundlichkeit:

- Modulare Flanschbaugruppen ermöglichen den Austausch von Dichtungen ohne vollständige Demontage.

- Verwenden Sie standardisierte Flanschtypen und Dichtungsgrößen.

- Bereitstellung von Zugangsfreigabe für Drehmomentwerkzeuge und Lecksuchgeräte.

- Minimieren Sie Sacklöcher und eingeschlossene Volumina, um virtuelle Lecks zu reduzieren.

Diese Designüberlegungen verbessern die langfristige Zuverlässigkeit und verringern die Ausfallzeiten.

8.9 Ausheizen und thermisches Zyklieren

Das Ausheizen wird häufig verwendet, um die Ausgasung zu reduzieren und die Vakuumleistung zu verbessern.

| Siegel Typ | Bake-Out-Bereich | Anmerkungen |

|---|---|---|

| Elastomer (FKM) | ≤ 200 °C | Wenn möglich, vor dem Einbau separat vorbacken |

| PTFE / PCTFE | 250 °C | Geringe Ausgasung, minimale Zersetzung |

| Metall-Dichtungen | ≥ 400 °C | Kompatibel mit UHV-Ausheizen |

- Stufenweises Aufheizen und Abkühlen minimiert die thermische Belastung der Dichtungen.

- Prüfen Sie das Drehmoment und die Ausrichtung nach dem Ausheizen, insbesondere bei weichen oder elastomeren Dichtungen.

- Bei UHV-Systemen wird das Ausheizen häufig kombiniert mit Helium-Lecktest.

8.10 Typische zu vermeidende Installationsfehler

| Häufiger Fehler | Konsequenz | Präventionstipp |

|---|---|---|

| Zu festes Anziehen der Flanschschrauben | Verformter Flansch, beschädigte Dichtung | Drehmomentschlüssel und richtige Reihenfolge verwenden |

| Zu schwach angezogen | Schlechte Kompression, Undichtigkeiten | Befolgen Sie die validierten Drehmomentspezifikationen |

| Schlechte Oberflächenreinigung | Ausgasung, Mikrolecks | Reinigung mit zugelassenen Lösungsmitteln |

| O-Ring beim Einbau verdreht | Spiralförmiges Versagen, ungleichmäßige Kompression | Leichte Schmierung und richtiger Sitz |

| Ausrichtungsfehler in dynamischen Systemen | Ungleichmäßiger Verschleiß, frühzeitiges Versagen der Dichtung | Rundlauf, Konzentrizität der Welle prüfen |

| Verwendung unverträglicher Schmiermittel | Ausgasung, Kontamination | PFPE oder zugelassene vakuumtaugliche Schmiermittel verwenden |

| Wiederverwendung beschädigter Dichtungen oder gealterter Elastomere | Lecks unter Vakuum | Ersetzen durch neue Komponenten |

8.11 Zusammenfassung

Konstruktion und Einbau der Dichtung sind so entscheidend wie die Materialauswahl beim Erreichen der Vakuumintegrität. Zu den wichtigsten Prinzipien gehören:

- Sicherstellung Präzision in der Oberflächenbearbeitung, Ausrichtung und Rillengestaltung.

- Die Anwendung kontrolliertes Drehmoment und unter Verwendung der richtigen Montagereihenfolge.

- Pflege von Sauberkeit und mit vakuumtaugliche Schmierstoffe.

- Durchführen Dichtheitsprüfungen vor der Inbetriebnahme um Probleme frühzeitig zu erkennen.

- Entwerfen für Gebrauchstauglichkeit um die Ausfallzeiten zu minimieren.

Bei korrekter Ausführung erhöhen diese Verfahren die Zuverlässigkeit der Dichtungen erheblich, verringern die Leckageraten und verlängern die Lebensdauer des Vakuumsystems.

9. Inbetriebnahme, Betrieb und Überwachung

Selbst die am sorgfältigsten ausgewählte und präzise eingebaute Dichtung kann nicht die gewünschte Leistung erbringen, wenn die Inbetriebnahme und Betriebsphase nicht richtig gehandhabt wird. Vakuumsysteme reagieren besonders empfindlich auf Anlaufbedingungen, Temperaturschwankungen, Verunreinigungen und falsch eingestellte Betriebsverfahren.

Dieses Kapitel befasst sich mit bewährte Verfahren für die Inbetriebnahme von geschlossenen Vakuumsystemen, Überwachung der Leistung während des Betriebsund Erkennung von Frühwarnzeichen für die Verschlechterung von Dichtungen.

9.1 Prüfungen vor der Inbetriebnahme

Vor dem ersten Abpumpen ist eine strukturierte Überprüfung des gesamten Dichtungssystems durchzuführen. Ein methodisches Inbetriebnahmeverfahren kann 80% frühzeitige Dichtungsausfälle verhindern.

9.1.1 Mechanische Überprüfung

- Prüfen Sie alle Flanschschrauben auf korrekte Anzugsmomente.

- Überprüfen Sie die Ausrichtung der zusammenpassenden Komponenten (insbesondere die Schnittstellen von Welle und Stopfbuchse).

- Vergewissern Sie sich, dass die O-Ringe oder Dichtungen richtig sitzen und nicht verdreht, eingeschnitten oder herausgedrückt sind.

- Vergewissern Sie sich, dass alle Sicherungsringe, Abstandshalter und Halterungen richtig positioniert sind.

9.1.2 Systemreinigung

- Prüfen Sie, ob alle Kontaktflächen der Dichtung frei von Staub, Öl und Fingerabdrücken sind.

- Spülen Sie die Kammer mit sauberem, trockenem Stickstoff (oder einem anderen Inertgas), um Partikel zu entfernen.

- Stellen Sie sicher, dass die verwendeten Schmiermittel vakuumtauglich sind (auf PFPE-Basis oder gleichwertig).

9.1.3 Dichtheitsprüfung vor dem Abpumpen

- Führen Sie eine erste Helium-Leckprüfung um alle kritischen Verbindungen herum.

- Verwenden Sie Druckanstiegsprüfung zur groben Überprüfung in unkritischen Bereichen.

- Die zulässigen Leckraten sollten sich an den Soll-Vakuumgrad:

- Grobvakuum: ≤ 10-⁵ Pa-m³/s

- Hochvakuum: ≤ 10-⁸ Pa-m³/s

- UHV: ≤ 10-¹⁰ Pa-m³/s

Tipp: Prüfen Sie immer auf Leckagen, bevor das System vollständig montiert oder mit Dämmung versehen ist - so lassen sich Probleme viel leichter beheben.

9.2 Kontrolliertes Abpumpverfahren

A kontrollierte Evakuierung minimiert die mechanische und thermische Beanspruchung der Dichtungen.

- Reinigen Sie das System mit Inertgas, um atmosphärische Feuchtigkeit und Verunreinigungen zu entfernen.

- Starten Sie die Vorvakuumpumpe langsamDadurch wird eine stabile Entleerung gewährleistet und Druckstöße werden vermieden.

- Überwachen Sie die Druckgefälle um abnormale Ausgasungen oder Lecks zu erkennen.

- Für Systeme mit Elastomer-DichtungenLassen Sie vor dem Übergang zum Hochvakuum Zeit für die erste Ausgasung.

- Für UHV-Systeme folgen Sie mit einer Ausheizphase um die Desorption von Oberflächen zu beschleunigen.

Häufiger Fehler bei der Inbetriebnahme: Die schnelle Evakuierung großer Kammern kann zu Dichtungsinversion (O-Ring wird aus der Rille gezogen) oder Gesichtsverzerrung in Metalldichtungen. Ein allmähliches Abpumpen vermeidet dies.

9.3 Erste Stabilisierung und Einfahren

Viele Robben, insbesondere mechanisch und Trockengasdichtungenhaben eine kurze Einarbeitungszeit während derer ein geringfügiges Auslaufen beobachtet werden kann.

- Die Stabilisierung erfolgt in der Regel innerhalb von Minuten bis Stunden des Betriebs.

- Die Temperatur sollte genau überwacht werden; ein leichter Anstieg ist normal, wenn sich die Reibung stabilisiert.

- Anhaltende Leckagen nach der Einlaufphase sind ein Zeichen dafür:

- Unsachgemäße Belastung der Gleitflächen oder Fehlausrichtung (Gleitringdichtungen).

- Beschädigter O-Ring-Sitz.

- Unzureichendes Drehmoment oder Flanschverformung.

9.4 Betriebliche Überwachungsparameter

9.4.1 Temperaturüberwachung

- Thermoelemente oder RTDs platzieren nahe Dichtungsschnittstellen (insbesondere dynamische Dichtungen).

- Uhr für Temperaturspitzenwas auf Reibung, Verschmutzung oder unzureichende Schmierung hinweisen kann.

- Ein langsames Abdriften nach oben kann auf Folgendes hinweisen tragen oder Gaseintritt, während plötzliche Sprünge auf ein Versagen hindeuten können.

9.4.2 Schwingungsüberwachung

- Wellenvibrationen sind ein häufiges Frühsymptom für Probleme mit dynamischen Dichtungen.

- Vibrationen können zu ungleichmäßiger Flächenbelastung, erhöhtem Verschleiß und beschleunigter Leckage führen.

- Installieren Sie Schwingungssensoren in der Nähe rotierender Geräte.

9.4.3 Druck- und Leckratenverfolgung

- Kontinuierlich überwachen Basisdruck und Pump-Down-Kurven.

- Ein über längere Zeit stabiler Basisdruck deutet auf eine gute Abdichtung und geringe Ausgasung hin.

- Ein steigender Basisdruck oder längere Abpumpzeit ist oft das erste Anzeichen von:

- Alterung oder Rissbildung des O-Rings.

- Verschleiß der Packungsdichtung.

- Ausgasung durch Kontamination.

| Parameter | Normales Verhalten | Warnzeichen |

|---|---|---|

| Basisdruck | Stabil bei Spezifikation | Allmählicher oder plötzlicher Anstieg |

| Abpumpkurve | Konsistente Wiederholbarkeit | Verspätete oder unregelmäßige Evakuierung |

| Temperatur der Dichtung | Stabiler, vorhersehbarer Trend | Schwankungen, plötzliche Ausschläge |

| Schwingungsamplitude | Niedrig, stabil | Zunehmende Amplitude, unregelmäßige Frequenzen |

9.5 Erkennung von Heliumlecks während des Betriebs

Die Helium-Dichtheitsprüfung ist nicht nur für die Inbetriebnahme - sie ist eine hervorragende Diagnoseinstrument während des normalen Betriebs oder der Fehlersuche.

Bewährte Praktiken:

- Testen Sie zuerst die Bereiche mit hoher Beanspruchung oder hohen Temperaturen.

- Verwenden Sie den Schnüffelmodus für große Systeme und den Vakuummodus für eine genaue Ortung.

- Korrelieren Sie Leckmesswerte mit Druck- und Temperaturtrends.

- Aufzeichnung der Testergebnisse zur Trendanalyse im Zeitverlauf.

Anmerkung: Ein langsamer Anstieg des Heliumhintergrunds kann auf eine allmähliche Permeation oder ein frühes Stadium der Dichtungszersetzung hinweisen.

9.6 Vorbeugung der Beschädigung von Betriebssiegeln

Häufig kommt es zu einer Verschlechterung der Dichtung allmählichDadurch ist es schwieriger, sie bis zum Ausfall zu erkennen.

Zu den wichtigsten operativen Schutzmaßnahmen gehören:

- Vermeiden Sie Trockenlauf von mechanischen oder dynamischen Dichtungen.

- Halten Sie die Dichtflächen sauber - Verunreinigungen beschleunigen den Verschleiß.

- beibehalten. stabile Temperatur- und Druckprofile um die Belastung durch Temperaturwechsel zu minimieren.

- Verwenden Sie Puffer- oder Sperrgase für trockene Gasdichtungen nach Angaben des Herstellers.

- Vermeiden Sie bei der Wartung ein zu starkes Anziehen oder Überspannen.

Für Elastomer-O-Ringe:

- Begrenzen Sie die Exposition gegenüber aggressiven Chemikalien.

- Vermeiden Sie eine längere Kompression bei erhöhter Temperatur, um ein dauerhaftes Aushärten zu verhindern.

- Ersetzen Sie Dichtungen proaktiv bei der planmäßigen Wartung, nicht erst nach einem Ausfall.

9.7 Integration mit Systemen zur vorausschauenden Wartung

Moderne Vakuumanlagen verwenden zunehmend Zustandsüberwachung um eine Verschlechterung der Dichtungen zu erkennen, bevor sie zu Leckagen führt.

Zu den gängigen Methoden gehören:

- Temperatur- und Schwingungssensoren in Echtzeit.

- Protokollierung der Helium-Lecksuche.

- Automatisierte Basisdruck-Trending.

- Schwellenwertbasierte Alarmsysteme.

Fortgeschrittene Systeme kann Algorithmen des maschinellen Lernens zur Vorhersage von Ausfallmustern integrieren, insbesondere bei kritischen rotierenden Anlagen mit mechanischen oder trockenen Gasdichtungen.

9.8 Notfallmaßnahmen und Störungsbeseitigung

Wenn während des Betriebs ein unerwartetes Leck auftritt:

- Isolieren Sie die betroffene Zone schnell, um die Kontamination zu minimieren.

- Prüfung auf Temperatur- oder Vibrationsanomalien in der Nähe des Siegels.

- Durchführen Lokalisierte Helium-Lecktests um die Quelle zu identifizieren.

- Verwendet das System MetalldichtungenDurch Nachziehen können kleinere Undichtigkeiten behoben werden.

- Wenn die Dichtung aus Elastomer ist, kann eine Entlüftung und ein Austausch erforderlich sein.

Das ist wichtig: Wenden Sie keine übermäßigen Drehmomente oder Dichtungsmassen als "schnelle Lösung" an - dies verschlimmert oft das Problem oder beschädigt den Flansch.

9.9 Dokumentation und Trendentwicklung

Eine gute Abdichtungsleistung wird nicht nur durch die Technik erreicht, sondern auch durch Datendisziplin:

- Zeichnen Sie Drehmomentwerte, Leckraten, Ausheizbedingungen und Anfahrdrücke auf.

- Aufrechterhaltung einer Leistungsprotokoll der Dichtung um eine allmähliche Leistungsabweichung festzustellen.

- Zeitplan periodische Leckagekontrollen und Inspektionen auf der Grundlage der Wartungsintervalle.

Eine dokumentierte Geschichte ermöglicht es Ingenieuren Austauschzyklen für Dichtungen vorhersagenwodurch ungeplante Ausfallzeiten reduziert werden.

9.10 Zusammenfassung

Der erfolgreiche Betrieb einer Dichtung hängt nicht nur von der korrekten Installation ab - es geht um aktives Management während des Lebenszyklus des Systems:

- Überprüfen Sie bei der Inbetriebnahme die Ausrichtung, Sauberkeit und Dichtheit.

- Kontrollieren Sie die Abpumpraten, um die Dichtungen vor Druckstößen zu schützen.

- Überwachen Sie Temperatur, Vibration und Druck, um frühzeitige Ausfallerscheinungen zu erkennen.

- Nutzen Sie die Helium-Lecksuche sowohl für die Inbetriebnahme als auch für den Betrieb.

- Integrieren Sie Überwachung und Dokumentation für eine vorausschauende Wartung.

10. Instandhaltungsstrategie

In Vakuumsystemen sind die Dichtungen sowohl kritische Komponenten und Verbrauchselemente. Ihre Leistung entscheidet direkt darüber, ob das System das erforderliche Vakuumniveau erreichen und halten kann. Eine gut strukturierte Instandhaltungsstrategie ist daher unerlässlich, um die Betriebszeit zu maximieren, Leckagen zu minimieren und eine lange Lebensdauer von Dichtungen und Geräten zu gewährleisten.

In diesem Kapitel werden vorbeugende, vorausschauende und korrigierende Instandhaltungsstrategien beschrieben, einschließlich praktischer Inspektionsmethoden und Rahmenpläne für die Instandhaltungsplanung.

10.1 Wartungsphilosophie: Vorbeugend vs. Vorausschauend vs. Korrigierend

| Strategie | Beschreibung | Vorteile | Beeinträchtigungen |

|---|---|---|---|

| Vorbeugende Wartung | Planmäßige Inspektion und Austausch in festgelegten Abständen. | Reduziert unerwartete Ausfallzeiten, einfach zu planen. | Sie können die Dichtungen früher als nötig ersetzen. |

| Vorausschauende Wartung | Überwacht den Zustand (Temperatur, Leckrate, Vibration), um Dichtungen kurz vor dem Ausfall zu ersetzen. | Maximiert die Lebensdauer der Dichtungen und minimiert ungeplante Stopps. | Erfordert Sensoren und eine Überwachungsinfrastruktur. |

| Korrigierende Wartung | Ersetzen oder reparieren Sie die Dichtungen nach einem Ausfall. | Geringe kurzfristige Kosten. | Hohes Risiko von Ausfallzeiten, Verunreinigungen und Geräteschäden. |

Die meisten modernen Vakuumsysteme profitieren von einer Hybridansatzund kombiniert vorbeugende Terminierung mit prädiktive Überwachung für kritische Dichtungen.

10.2 Wartungsplanung und Intervalldefinition

10.2.1 Festlegen von Wartungsintervallen

Die Wartungsintervalle sollten auf der Grundlage folgender Kriterien festgelegt werden:

- Dichtungstyp und erwartete Lebensdauer.

- Betriebsvakuum und Kontaminationsrisiko.

- Prozessbedingungen (Temperatur, chemische Belastung, mechanische Beanspruchung).

- Empfehlungen des Herstellers und Erfahrungen aus der Praxis.

| Siegel Typ | Typisches Wartungsintervall | Anmerkungen |

|---|---|---|

| Elastomer-O-Ringe | 6-12 Monate | Bei chemischer oder thermischer Belastung kürzer. |

| Weichdichtungen (PTFE) | 1-2 Jahre | Prüfen Sie bei jeder Abschaltung auf Kriech- oder Kaltfluss. |

| Metall-Dichtungen (CF) | 3-5+ Jahre | Wird oft nur bei größeren Wartungszyklen ausgetauscht. |

| Gleitringdichtungen | 2-5 Jahre | Unterliegt der Überwachung der Gesichtsabnutzung. |

| Trockene Gasdichtungen | 3-10 Jahre | In der Regel überwacht, nicht planmäßig ersetzt. |

| Ferrofluidische Dichtungen | 5-15 Jahre | Minimale Wartung, Austausch nur bei Leistungsabfall. |

10.3 Vorbeugende Wartungsmaßnahmen

Vorbeugende Wartung konzentriert sich auf geplante Inspektionen und proaktiver Austausch der Dichtungen vor dem Versagen.

Typische Aufgaben sind:

- Sichtprüfung auf Risse, Abflachungen oder Verschleiß.

- Druckverformungsrest in O-Ringen messen.

- Austausch von Elastomeren in den vorgesehenen Intervallen, auch wenn kein sichtbarer Defekt vorliegt.

- Prüfen der Flanschflächen auf Kratzer oder Verunreinigungen.

- Nachziehen von Schrauben an Metalldichtungen nach Ausheizen oder thermischen Zyklen.

- Dokumentation aller Austauschvorgänge und Testergebnisse.

Tipp: Bei kritischen Systemen sollte der präventive Austausch der Dichtungen zeitgleich mit sonstige planmäßige Wartung um die Ausfallzeiten zu minimieren.

10.4 Vorausschauende Wartung und Zustandsüberwachung

Vorausschauende Wartung beruht auf Echtzeit- oder periodische Messung von Parametern, die auf eine Verschlechterung der Dichtungen hinweisen.

| Indikator | Was sie enthüllt | Werkzeuge / Methoden |

|---|---|---|

| Helium-Leckrate | Beginn der Zunahme der Leckage/Permeation | Helium-Lecksucher, Schnüffel- oder Vakuum-Modus |

| Basisdruckdrift | Dichtungsverschleiß oder Verschmutzung | Druckmessgeräte, Restgasanalyse |

| Temperaturanstieg | Mechanische Reibung, Fluchtungsfehler | Thermoelemente, RTDs in der Nähe von Dichtungsflächen |

| Schwingungsamplitude | Wellenversatz, Beschädigung der Gleitringdichtung | Beschleunigungsmesser oder Schwingungsüberwachungssysteme |

| Änderungen der Abpumpzeit | Ausgasungen oder wachsende Lecks | Prozessprotokoll-Trends |

10.4.1 Häufigkeit der Überwachung

- Hochwertige UHV-Systeme: Kontinuierliche oder tägliche Überwachung.

- Industrielle Systeme: Wöchentlich oder monatlich, je nach Kritikalität des Prozesses.

- Nicht-kritische Systeme: Regelmäßige Kontrollen, die auf die Wartungsfenster abgestimmt sind.

Trendanalyse ist oft wertvoller als absolute Zahlen. Allmähliche Veränderungen im Grundverhalten sind frühe Warnzeichen für eine Verschlechterung der Robbenbestände.

10.5 Wartungsverfahren für verschiedene Dichtungstypen

10.5.1 Elastomer-O-Ringe

- Proaktiver Austausch bei geplanten Stillständen.

- Prüfen Sie auf Verhärtungen, Abflachungen oder Oberflächenrisse.

- Reinigen Sie Nuten und Dichtflächen vor dem Wiedereinbau gründlich.

- Verwenden Sie bei Bedarf frische, vakuumtaugliche Schmiermittel.

- Dokumentieren Sie Einbaudatum und Drehmoment.

10.5.2 Weich- und Metalldichtungen

- Prüfen Sie die Kanten der Flanschmesser auf Grate oder Kratzer.

- Verwenden Sie immer neue Kupferdichtungen für CF-Flansche (nicht wiederverwenden).

- Ziehen Sie die Schrauben nach dem Ausheizen nach, um die Entspannung der Dichtung auszugleichen.

- Bei Helicoflex®-Dichtungen sind die Kompressionsangaben des Herstellers genau zu beachten.

10.5.3 Mechanische Dichtungen

- Prüfen Sie den Verschleiß der Dichtflächen, die Unversehrtheit der Feder und die sekundären O-Ringe.

- Prüfen Sie beim Wiedereinbau den Rundlauf und die Ausrichtung der Welle.

- Ersetzen Sie verschlissene Flächen oder Federn, nicht nur Elastomere.

- Nach der Installation ist eine erneute Dichtheitsprüfung mit Helium durchzuführen.

10.5.4 Trockengasdichtungen

- Prüfen Sie das Dichtgasversorgungssystem auf Sauberkeit und richtigen Druck.

- Prüfen Sie die Rillen auf Verschmutzung oder Beschädigung.

- Nur auswechseln, wenn die Tendenz zur Leckage akzeptable Grenzen überschreitet.

10.5.5 Ferrofluidische Dichtungen

- Überprüfen Sie die Magnetfeldstärke und die Integrität des Ferrofluids.

- Prüfen Sie auf Verunreinigungen oder Anzeichen einer Verschlechterung.

- Sie werden in der Regel nach einer längeren Lebensdauer ausgetauscht, nicht nach Plan.

10.6 Ersatzteilmanagement und Lagerfähigkeit

Die Lagerbedingungen für Dichtungen wirken sich direkt auf ihre Leistung und Zuverlässigkeit aus.

Bewährte Praktiken:

- Lagerung von Elastomeren in versiegelte Beutel in kühler, dunkler, ozonfreier Umgebung.

- Verwenden Sie first in, first out (FIFO) Bestandsverwaltung.

- Etikettieren Sie Lagerungs- und Verfallsdaten.

- Vermeiden Sie es, Siegel bei der Lagerung zu falten oder zu dehnen.

- Halten Sie Metalldichtungen sauber und frei von Oxidation.

| Material Typ | Typische Haltbarkeitsdauer | Hinweise zur Lagerung |

|---|---|---|

| NBR/EPDM | 3-5 Jahre | Empfindlich gegen Ozon und UV |

| FKM / FFKM | 5-10 Jahre | Gute Stabilität, aber vor Hitze geschützt lagern |

| PTFE / PEEK | 10+ Jahre | Inert, aber keine Verformung |

| Metall-Dichtungen | Unbestimmt | Trocken und frei von Kratzern halten |

10.7 Dokumentation und Wartungsaufzeichnungen

Eine konsistente Aufzeichnung ermöglicht bessere Wartungsentscheidungen und vorausschauende Analysen.

Empfohlene Datensatzfelder:

- Dichtungstyp, Werkstoff, Hersteller.

- Einbaudatum und Drehmoment.

- Leckraten bei der Installation und nach dem Backen.

- Termine für Wartung und Austausch.

- Betriebsanomalien (Temperaturspitzen, Druckabweichungen usw.).

- Inspektionsergebnisse und ergriffene Abhilfemaßnahmen.

Anhand dieser Daten können die Ingenieure Austauschintervalle optimieren, Misserfolg vorhersagenund Wartungsverfahren zu standardisieren über mehrere Systeme hinweg.