Das Problem verstehen

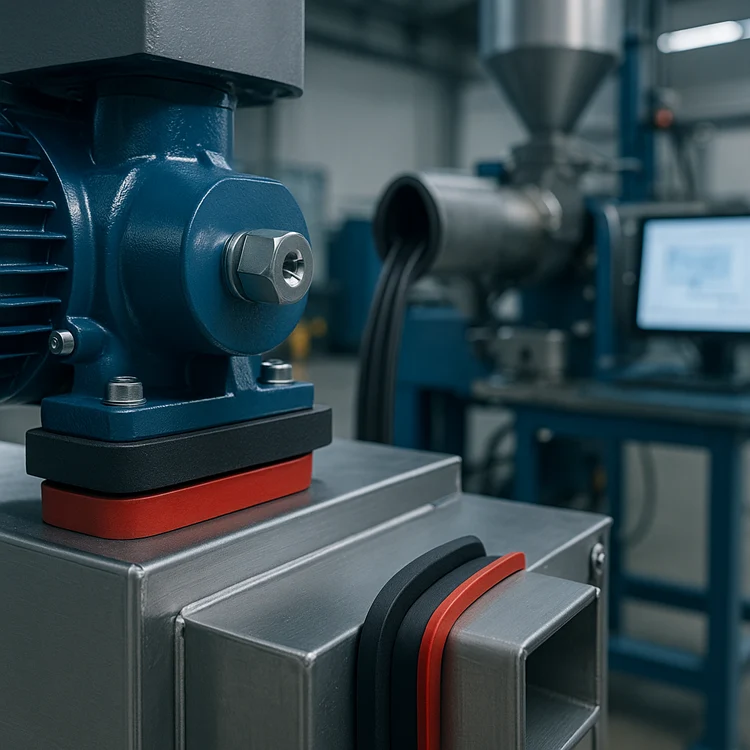

Vibrationen in mechanischen Systemen können zu Lärm, Ermüdung, Verschleiß und schließlich zum Ausfall führen. Dies stellt sowohl die Industrie als auch die Verbraucher vor echte Herausforderungen. Ob in HLK-Systemen, Automobilkomponenten oder schweren Maschinen - die Nachfrage nach einer Lösung, die Vibrationen dämpft und die Lebensdauer verlängert, wächst. Hier kommen vibrationsdämpfende Dichtungen ins Spiel.

MEINE Antwort

Schwingungsdämpfende Dichtungen sind speziell konstruierte Dichtungen aus gummiähnlichen Materialien wie Neopren oder Silikon. Sie absorbieren mechanische Schwingungen und dämpfen Geräusche und werden häufig in den Bereichen HLK, Automobil und Schwermaschinen eingesetzt. Diese Dichtungen werden extrudiert, indem erhitzter Gummi durch eine geformte Düse gepresst wird, wodurch kontinuierliche Profile entstehen, die auf spezifische industrielle Anforderungen zugeschnitten sind.

Warum es wichtig ist

Die Bedeutung von schwingungsdämpfenden Dichtungen geht über die bloße Geräuschunterdrückung hinaus - sie sind entscheidend für die Aufrechterhaltung der Funktionsfähigkeit von Maschinen und Systemen auf Dauer. Unkontrollierte Vibrationen beschleunigen den Verschleiß, verschlechtern die Verbindungen und können die Sicherheit beeinträchtigen. sowohl bei Konsumgütern als auch bei Industriemaschinen.

Nehmen wir Beispiele:

- Unter AutomobiltechnikDie schwingungsdämpfenden Dichtungen werden im Bereich der Elektronik des Armaturenbretts, der Scheinwerfer und des Motorraums eingesetzt. Ohne sie können Schwingungen von der Straße oder vom Motor empfindliche Komponenten beschädigen, Steckverbindungen lösen und die Ermüdung des Fahrers durch Innenraumgeräusche erhöhen.

- Unter HVAC-SystemeDie Gummidichtungen absorbieren die vom Motor erzeugten Impulse, die sich sonst durch die Rohrleitungen ausbreiten und Schrauben lockern, Gelenke brechen oder Brummgeräusche verursachen könnten, die den Komfort der Bewohner stören.

- Unter ProduktionsmittelGleichbleibende Vibrationen können die Kalibrierung von Präzisionswerkzeugen beeinträchtigen, die Lebensdauer von Lagern und Wellen verkürzen oder Ermüdungsschäden an Bauteilen verursachen.

Aus wirtschaftlicher Sicht, Eine ordnungsgemäße Vibrationskontrolle senkt direkt die Wartungskosten, verringert die Garantieansprüche und verlängert die Lebensdauer der Geräte.. So haben Studien im Bereich der mechanischen Instandhaltung gezeigt, dass selbst eine bescheidene Schwingungsisolierung die Lebensdauer von montierten Elektromotoren bei hoher Beanspruchung um bis zu 25-40% verlängern kann.

Ob Sie nun ein Ingenieur, ein Beschaffungsspezialist oder ein OEM-Manager sind - wenn Sie die Rolle von schwingungsdämpfenden Dichtungen verstehen, können Sie folgende Entscheidungen treffen intelligentere Material- und Designentscheidungen die sich direkt auf die Systemleistung und die Betriebskosten auswirken.

Was ist der Prozess des Dichtungsgießens?

Das Dichtungspressen ist ein Präzisionsfertigungsverfahren, bei dem Gummidichtungen unter Einsatz von Hitze und Druck in bestimmte Formen und Abmessungen gebracht werden. Im Gegensatz zur Extrusion, bei der kontinuierliche Profile entstehen, ist das Spritzgießen ideal für die Herstellung vollständig geschlossener, detaillierter und oft komplexer Dichtungsgeometrien.

Die wichtigsten Arten des Dichtungsgusses:

- Formpressen

Dies ist die am häufigsten verwendete Methode für Gummidichtungen. Sie beinhaltet:- Einbringen einer vorher abgemessenen Menge an unvulkanisiertem Gummi (Vorformling genannt) in einen beheizten Formhohlraum.

- Schließen der Form und Ausüben von Druck, um den Gummi in die Form zu pressen.

- Aushärten (Vulkanisieren) des Gummis unter Hitze und Druck, um ein stabiles, elastisches Teil zu schaffen.

- Öffnen der Form und Entnahme der fertigen Dichtung.

Am besten für: Mittlere bis große Dichtungen, flache oder einfache Formen, Gummis mit hohem Durometer.

- Spritzgießen

Mit dieser Methode:- Gummi wird in einen Topf gegeben und unter Druck durch Angüsse in geschlossene Hohlräume gepresst.

- Das Material fließt gleichmäßiger als beim Formpressen, was eine bessere Detailgenauigkeit und Maßhaltigkeit ermöglicht.

- Er wird ausgehärtet und dann aus der Form genommen.

Am besten für: Mittelkomplexe Formen, engere Toleranzen, eingebettete Einsätze.

- Spritzgießen

Dieser hochautomatisierte Prozess umfasst:- Einpressen von vorgewärmtem Gummi in eine geschlossene Form über einen Schraubmechanismus.

- Der Gummi füllt mehrere Hohlräume schnell aus und härtet in der Form aus.

- Nach dem Aushärten öffnet sich die Form und die Dichtungen werden ausgestoßen.

Am besten für: Großserienfertigung, komplexe Geometrien, enge Toleranzen, kleine Teile.

Wichtige Überlegungen zum Prozess:

- Auswahl des Materials: Silikon, EPDM, Nitril und FKM (Viton) werden je nach Temperatur, chemischen oder mechanischen Anforderungen häufig verwendet.

- Aushärtungszeit und -temperatur: Muss sorgfältig kontrolliert werden, um Überhärtung (Sprödigkeit) oder Unterhärtung (Schwäche) zu vermeiden.

- Formenbau: Beeinflusst Fluss, Lufteinschluss und Schrumpfung. Entlüftungs- und Anschnittsysteme sind entscheidend für die Qualität der Teile.

- Vorgänge nach dem Gießen: Kann Entgratung, Inspektion, Kleberücken oder Nachhärtung für Hochleistungsdichtungen umfassen.

Warum Gussformen für Dichtungen verwenden?

- Komplexe Formen: Die Formgebung ermöglicht komplizierte Geometrien und enge Dichtungswege.

- Hohe Präzision: Entscheidend für Anwendungen, bei denen Maßhaltigkeit und Dichtungsleistung von größter Bedeutung sind.

- Flexibilität des Materials: Ermöglicht die Verwendung von Hochleistungselastomeren und Mischungsvarianten für anspruchsvolle Umgebungen.

Durch die Beherrschung des Formprozesses können Hersteller wie Kinsoe kann präzise, wiederholbare Dichtungslösungen liefern, die sowohl die Anforderungen an die Abdichtung als auch an die Schwingungsdämpfung in verschiedenen Branchen erfüllen.

Welches ist das beste Gummi zur Absorption von Vibrationen?

Neopren gilt weithin als eines der besten Gummimaterialien zur Absorption von Vibrationen-Und das aus gutem Grund. Es bietet eine seltene Ausgewogenheit zwischen mechanischer Belastbarkeit und Umweltverträglichkeit und eignet sich daher für eine breite Palette von industriellen Anwendungen.

Warum Neopren sich abhebt:

- Viskoelastisches Verhalten

Neopren besitzt sowohl viskose als auch elastische Eigenschaften. Dadurch kann es sich unter Belastung verformen, mechanische Energie absorbieren und dann allmählich in seine ursprüngliche Form zurückkehren. Diese interne Energieumwandlung - bekannt als Hysterese - ist für die Dämpfung von Schwingungen von entscheidender Bedeutung. - Zelluläre Struktur

Geschlossenzellige Neoprenvarianten schließen Luft in das Material ein, was seine Komprimierbarkeit erhöht und seine stoßdämpfenden Eigenschaften verbessert. Dies macht es besonders effektiv für Dichtungen, die zwischen vibrierenden mechanischen Teilen verwendet werden. - Chemikalien- und Ölbeständigkeit

Neopren ist gegen viele Industrieöle, Fette und milde Säuren beständig und behält seine strukturelle Integrität auch in rauen Umgebungen. Deshalb wird es häufig für Motorräume, Industriepumpen und HLK-Systeme verwendet. - Langlebigkeit unter Außenbedingungen

Neopren hält auch UV-Strahlung, Ozon und Temperaturschwankungen (von -40°C bis +120°C) stand und ist daher sowohl im Innen- als auch im Außenbereich zuverlässig.

Beispiel für einen Anwendungsfall:

In einem Hochgeschwindigkeits-Industrieventilatorsystem werden Neoprendichtungen zwischen dem Ventilatorgehäuse und den Montagewinkeln verwendet. Diese Dichtungen verhindern nicht nur die Übertragung von Schwingungen auf die umgebende Struktur, sondern sorgen auch für eine feste Abdichtung gegen Luftlecks. Im Laufe der Zeit trägt dies zur Verringerung der Betriebsgeräusche bei und verhindert das Lösen von Befestigungselementen in der Nähe.

"Die Elastizität von Neopren macht es zu einem der wichtigsten Materialien für die Isolierung mechanischer Komponenten gegen schädliche Vibrationen. - Handbuch der Materialwissenschaft

Andere Materialien wie Silikon oder EPDM können in bestimmten Umgebungen (z. B. bei großer Hitze oder UV-Belastung) besser abschneiden als Neopren, Neopren ist nach wie vor die erste Wahl für die allgemeine Schwingungsdämpfung über alle Branchen hinweg.

Welches ist das beste Material zur Verringerung von Vibrationen?

Gummi ist nach wie vor das wirksamste und vielseitigste Material zur Reduzierung von Vibrationendank seiner inhärenten Elastizität, seiner internen Dämpfung und seiner Anpassungsfähigkeit an verschiedene Betriebsumgebungen.

Wie Gummi als Dämpfungsmaterial funktioniert

Gummi absorbiert Schwingungen, indem es sich unter dynamischer Belastung verformt. Seine Molekülketten dehnen sich und kehren dann langsam in ihre ursprüngliche Konfiguration zurück, wobei ein Teil der mechanischen Energie in Wärme umgewandelt wird. Dieser als viskoelastische Dämpfung bekannte Prozess trägt dazu bei, die Übertragung von Schwingungsenergie von einem Bauteil auf ein anderes zu minimieren.

Die Wirksamkeit einer Gummidichtung hängt im Wesentlichen von drei Eigenschaften ab:

- Elastizitätsmodul - bestimmt, wie stark sich das Material unter Belastung verformt.

- Dämpfungskoeffizient - bestimmt, wie viel Energie absorbiert und abgeleitet wird.

- Druckverformungsrest - gibt an, wie gut das Material nach dem Zusammendrücken zurückfedert.

Gängige Gummimischungen und ihre Schwingungseigenschaften:

| Gummi Typ | Stärken für die Schwingungsreduzierung | Typische Anwendungsfälle |

|---|---|---|

| EPDM | Ausgezeichnete Außen- und Ozonbeständigkeit; gute Flexibilität | HVAC-Halterungen, elektrische Schaltschränke für den Außenbereich |

| Neopren | Ausgewogene Dämpfung, Chemikalien- und Ölbeständigkeit | Maschinendichtungen, Motordichtungen |

| Silikon | Hohe Temperaturtoleranz, weich und widerstandsfähig | Elektronik, Reinraum, Luft- und Raumfahrt |

| Nitril (NBR) | Öl- und Kraftstoffbeständigkeit; mäßige Dämpfung | Halterungen für Kfz-Kraftstoffsysteme |

| Naturkautschuk | Hohe Elastizität und Rebound; beste Stoßdämpfung | Industrielle Stoßdämpfer, Antivibrationspads |

Jede Mischung kann durch Füllstoffe, Weichmacher oder Schaumstrukturierung (offen- oder geschlossenzellig) modifiziert werden, um die Leistung zu optimieren.

Ingenieurtechnische Einblicke:

Ein schlecht abgestimmtes Gummimaterial kann eine gute Abdichtung, aber eine schlechte Dämpfung bieten - oder umgekehrt. Deshalb Vibrationsdichtungen müssen mit einem Verständnis der dynamischen Kräfte, der Umwelteinflüsse und des Kompressionsverhaltens entwickelt werden.

In Umgebungen mit starken Vibrationen - wie Elektromotoren, Dieselgeneratoren oder Industriepressen - kann die Fähigkeit von Gummi, Bewegungen zu isolieren und zu dämpfen, den Unterschied zwischen einem System, das jahrelang zuverlässig läuft, und einem, das von Wartungsproblemen geplagt wird, ausmachen.

Wie reduziert Gummi Vibrationen?

Gummi reduziert Vibrationen durch eine Kombination aus elastische Verformung und innere Dämpfung-ein Prozess, der in seiner molekularen Struktur und seinem physikalischen Verhalten unter Belastung begründet ist.

Die Wissenschaft hinter der Dämpfung

Wenn Gummi mechanisch belastet wird (z. B. durch Stöße, Erschütterungen oder Schwingungen), dehnen und verschieben sich seine flexiblen Polymerketten. Anstatt diese Energie an benachbarte Bauteile weiterzugeben, wird sie von diesen abgeleitet, der Gummi speichert die Energie vorübergehend als Dehnung. Wenn die Belastung nachlässt, wird ein Teil der Energie als schwache Wärme abgeleitet, und das Material nimmt allmählich wieder seine ursprüngliche Form an.

Diese Fähigkeit zur Verformung und Rückfederung - bekannt als Viskoelastizität-ist von zentraler Bedeutung für die Reduzierung von Vibrationen.

Schlüsselfaktoren, die die Dämpfungsleistung von Gummi beeinflussen:

- Härte (Shore A)

Weichere Gummimischungen neigen dazu, mehr Vibrationen zu absorbieren, können sich aber bei hohen Belastungen zu leicht zusammendrücken. Härtere Mischungen bieten strukturelle Stabilität, können aber mehr Energie übertragen. Die Wahl des richtigen Shore-A-Wertes ist entscheidend für die Ausgewogenheit von Dämpfung und Unterstützung. - Materialdichte und Struktur

Geschlossenzellige Schaumstoffe (wie Neoprenschwamm) schließen Luft ein, verbessern die Dämpfung und sind gleichzeitig wasser- und staubabweisend. Vollgummi ist zwar schwerer und dichter, bietet aber eine höhere Festigkeit und ein besseres Rückstellvermögen. - Temperatur-Verhalten

Die Leistung von Gummi ändert sich mit der Temperatur. Silikon zum Beispiel behält seine Dämpfungseigenschaften bei extremer Kälte oder Hitze, während Naturkautschuk in kalten Umgebungen spröde wird.

Beispiel:

In einem Klimagerät erzeugt der Kompressor ständige Vibrationen. Ohne eine Dichtung oder Halterung aus dem richtigen Gummi könnten die Vibrationen in das Metallgehäuse eindringen und lautes Summen und das Lösen von Schrauben verursachen. Mit einer Schwingungsdichtung aus Silikon oder Neopren an Ort und Stelle, Diese Energiewellen werden absorbiert, so dass sie nicht in den Rahmen gelangen können. und reduziert sowohl den Lärm als auch die strukturelle Ermüdung.

Zusammenfassende Einsicht:

"Gummi blockiert nicht nur Vibrationen, sondern wandelt sie um."

Durch Energieumwandlung und mechanische Dämpfung verwandelt Gummi dynamische Bewegungen in einen kontrollierbaren, geräuschlosen Prozess, der Maschinen, Strukturen und Menschen schützt.

Welche Materialien werden in schwingungsdämpfenden Dichtungen verwendet?

Die Wirksamkeit einer schwingungsdämpfenden Dichtung hängt stark von der Materialzusammensetzung. Diese Dichtungen müssen nicht nur mechanische Schwingungen abfedern, sondern auch Umweltbedingungen wie extremen Temperaturen, Öleinwirkung, UV-Strahlen und Druckbelastungen standhalten.

Hier sind die am häufigsten verwendeten Materialien und ihre Eigenschaften aufgeführt:

1. Neopren (CR)

- Stärken: Hervorragende Dämpfung, gute Beständigkeit gegen Öl, UV, Ozon und Alterung. Auch klebstofffreundlich für die Verklebung mit Metalloberflächen.

- Anwendungen: HVAC-Halterungen, Dichtungen im Motorraum von Kraftfahrzeugen und allgemeine Maschinen.

2. Silikongummi

- Stärken: Hervorragende Flexibilität über einen breiten Temperaturbereich (-60°C bis +230°C). Außerdem widersteht es vielen Chemikalien und mikrobiellem Wachstum.

- Anwendungen: Luft- und Raumfahrt, Elektronik, lebensmitteltaugliche Dichtungen und Hochtemperaturumgebungen.

3. EPDM-Kautschuk

- Stärken: Ausgezeichnete Wetter-, Ozon- und UV-Beständigkeit. Gute Flexibilität und Stabilität unter Außen- oder Meeresbedingungen.

- Anwendungen: Solarenergiesysteme, Außenüberdachungen, Abdichtungen von HLK-Dächern.

4. Nitrilkautschuk (NBR)

- Stärken: Hervorragende Öl- und Kraftstoffbeständigkeit. Mäßige Vibrationskontrolle.

- Anwendungen: Kraftstoffsysteme, Hydraulikanlagen, schwingungsisolierte Motorlager.

5. Naturkautschuk

- Stärken: Hohe Zugfestigkeit und Elastizität; hervorragende Leistung bei der dynamischen Dämpfung.

- Beschränkungen: Schlechte Beständigkeit gegen Öl, Ozon und UV-Strahlung.

- Anwendungen: Stoßdämpfer und Isolatoren für trockene Innenräume.

6. Schwammgummi (geschlossenzellig oder offenzellig)

- Stärken: Bietet Polsterung, leichtes Design, schließt Feuchtigkeit und Luft aus.

- Anwendungen: HVAC-Kanäle, Schiffsluken, Gehäuse, die sowohl Abdichtung als auch Schwingungsisolierung benötigen.

Tipp zur Materialauswahl:

Stimmen Sie die Materialauswahl immer mit Betriebsumgebung und mechanische Anforderungen. Zum Beispiel:

- Unter Hochtemperatur Bedingungen (wie Öfen oder Maschinenräume), verwenden Silikon.

- Für öllastig Umgebungen, gehen Sie mit Nitril oder Neopren.

- Für Freibewitterungentscheiden Sie sich für EPDM.

Wenn Sie die Stärken und Grenzen dieser Materialien kennen, können Sie das richtige Material auswählen. rechte Schwingungsdichtung das sowohl Langlebigkeit als auch zuverlässige Leistung im Einsatz bietet.

Formgebung von Gummidichtungen in der Industrie

Geformte Gummidichtungen spielen eine entscheidende Rolle in industriellen Systemen, da sie präzise, langlebige und anwendungsspezifische Dichtungslösungen bieten. Im Gegensatz zu extrudierten Profilen, Geformte Dichtungen werden in geschlossenen Formen hergestellt.Dies ermöglicht eine bessere Kontrolle der Abmessungen, komplexe Formen und integrierte Funktionen, die in leistungsstarken und sicherheitskritischen Umgebungen unerlässlich sind.

Wichtige Industrieanwendungen:

1. Automobilsektor

Geformte Dichtungen werden in großem Umfang verwendet:

- ZylinderköpfeÖlwannen und Getriebesysteme - wo die Dichtungen hohen Temperaturen, Druckzyklen und der Einwirkung von Öl und Kraftstoff standhalten müssen.

- Schwingungsdämpfende Lagerungen zwischen Motorkomponenten und Fahrzeugrahmen.

- Tür- und Fensterdichtungen die dreidimensionale Formen und eine gleichmäßige Druckleistung erfordern.

Da Fahrzeugsysteme ständig in Bewegung sind und Hitzezyklen ausgesetzt sind, sind Formdichtungen so konzipiert, dass sie auch unter extremen Bedingungen ihre Elastizität und Dichtheit behalten.

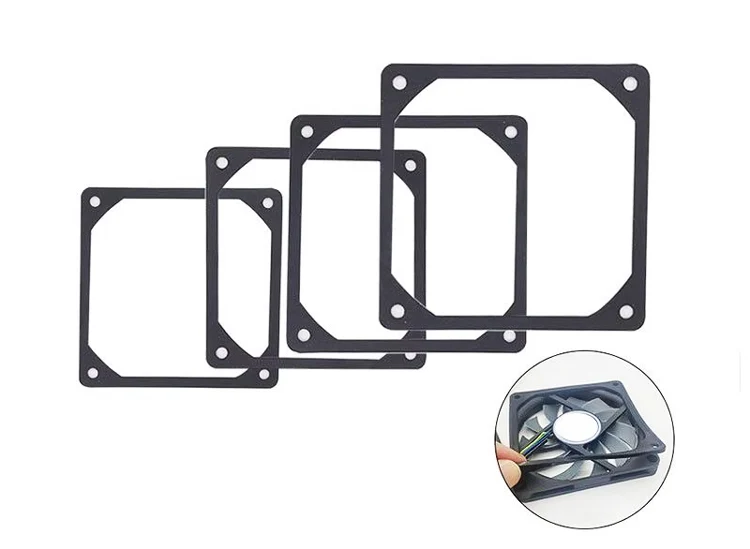

2. HVAC & Mechanische Systeme

In HLK-Anwendungen sind Gummiformdichtungen von entscheidender Bedeutung für:

- Abdichtung von Flanschen, Ventilen und Kanälen um Luftlecks zu verhindern und Vibrationen zu dämpfen.

- Isolierung von Verdichtern oder Ventilatoren von den Halterungen, um Lärm und strukturelle Ermüdung zu verringern.

Das Formverfahren ermöglicht es den Herstellern, Dichtungen herzustellen, die perfekt in unregelmäßige oder mit mehreren Löchern versehene Muster passen - etwas, das bei der Extrusion nicht genau erreicht werden kann.

3. Industrielle Maschinen

In schweren Geräten und automatisierten Systemen:

- Geformte Dichtungen dichten Gelenke in Pumpen, Getriebe und fluidtechnische Systeme.

- Sie helfen Schwingungen isolieren in Montagebaugruppen oder zwischen rotierenden und feststehenden Teilen.

- Kundenspezifische Geometrien (z. B. Tüllen, Membranen, Lippendichtungen) sind durch Gießen möglich, um eine besondere Leistung unter Druck, Drehmoment oder Bewegung zu erzielen.

4. Luft- und Raumfahrt & Elektronik

Anwendungen in der Luft- und Raumfahrt erfordern hochzuverlässige Dichtungen bei geringem Gewicht. Geformte Silikon- und Fluorsilikondichtungen werden häufig eingesetzt:

- Avionik-Gehäuse um EMI und Temperaturschwankungen zu widerstehen.

- Kabinendrucksysteme wo exakte Passform und Kompressionsrückgewinnung entscheidend sind.

In der Elektronik werden geformte Dichtungen verwendet für versiegelte Tastaturen, Kameragehäuse und Sensorschnittstellenoft nach IP67 oder höheren Normen konstruiert.

Warum die Industrie auf Molding vertraut:

- Konsistenz: Jedes Teil wird mit hoher Präzision identisch geformt.

- Komplexe Geometrie: Ermöglicht die Integration von Rippen, Löchern oder mehrstufigen Oberflächen.

- Material Vielseitigkeit: Unterstützt eine Reihe von Gummimischungen, die auf spezifische Bedingungen wie Hitze, Öl, Vibrationen und Chemikalien zugeschnitten sind.

- Effizienz bei kleinen bis mittleren Volumina: Perfekt für OEM-Teile, Ersatzkomponenten und Spezialmaschinen.

Geformte Dichtungen bieten technische Leistungsfähigkeit die das Strangpressen einfach nicht bieten kann, wenn es auf Dichtheit, Passform und mechanische Beständigkeit ankommt.

Neopren vs. Silikon: Was ist besser für Vibrationsdichtungen?

Wenn es um schwingungsdämpfende Dichtungen geht, Neopren und Silikon sind zwei der am häufigsten verwendeten Elastomere. Jedes von ihnen bietet eine Reihe von mechanischen, ökologischen und wirtschaftlichen Vorteilen, so dass die Wahl sehr anwendungsspezifisch ist.

Vergleichender Überblick:

| Merkmal | Neopren (CR) | Silikongummi |

|---|---|---|

| Temperaturbereich | -40°C bis +120°C | -60°C bis +230°C |

| Öl- und Chemikalienbeständigkeit | Gut | Mäßig (selektiv) |

| UV- und Ozonbeständigkeit | Ausgezeichnet | Ausgezeichnet |

| Elastizität | Mittel | Hoch |

| Druckverformungsrest | Mäßig | Niedrig (behält die Form besser bei) |

| Kosten | Unter | Höher |

| Zertifizierungen | Häufig in der Industrie/Gewerbe | Häufig in FDA, Luft- und Raumfahrt, Medizin |

| Haftung auf Metall | Ausgezeichnet | Mäßig (erfordert Primer) |

Neopren: Das Allzweck-Arbeitspferd

Neopren wird in der Industrie und im Automobilbau wegen seiner Eigenschaften bevorzugt:

- Ausgewogene Dämpfung und Festigkeit

- Ausgezeichnete Haftung auf Substraten

- Beständigkeit gegen Öle und Fette

Es eignet sich besonders gut für Motorräume, HVAC-Systeme und Gerätegehäuse, wo moderate Temperatur und Ölbeständigkeit erforderlich sind.

Silikon: Der leistungsstarke Spezialist

Silikon zeichnet sich dort aus:

- Hohe oder niedrige Temperaturen ein Faktor sind (z. B. -60°C bis +230°C)

- Flexibilität und Rückprall sind entscheidend

- Chemische Sauberkeit oder FDA-Konformität ist erforderlich

Aus diesem Grund wird Silikon häufig in Luft- und Raumfahrt, Reinräume, Elektronikund medizinische Geräte wo sowohl Zuverlässigkeit als auch Konformität von größter Bedeutung sind.

Die Wahl zwischen ihnen:

- Verwenden Sie Neopren für kostengünstige, universell einsetzbare Dämpfunginsbesondere in ölhaltigen oder mäßig anspruchsvollen Umgebungen.

- Wählen Sie Silikon für Temperaturextreme, niedriger Druckverformungsrest, oder hygienische Bedingungen wo Langlebigkeit und thermische Belastbarkeit am wichtigsten sind.

Bei der richtigen Wahl geht es nicht darum, welches Material "besser" ist, sondern darum, was am besten zu Ihren Betriebsbedingungen passt.

Konstruktionsüberlegungen für das industrielle Dichtungsgießen

Die Entwicklung von geformten Gummidichtungen für den industriellen Einsatz erfordert eine sorgfältige Abwägung von Materialwissenschaft, Geometrie, Prozesskontrolle und Leistungserwartungen. Im Gegensatz zur Extrusion, die auf einheitliche Querschnittsprofile beschränkt ist, ermöglicht das Spritzgießen komplexe dreidimensionale Formen - aber diese Flexibilität ist mit zusätzlichen Designaufgaben verbunden.

1. Teilegeometrie und funktionale Anforderungen

- Komplexität der Form: Die Formgebung unterstützt Merkmale wie Rillen, Lippen, erhabene Oberflächen, Löcher und unterschiedliche Wandstärken.

- Kompressionszonen: Die Ingenieure müssen festlegen, welche Bereiche komprimiert und abgedichtet werden und welche formstabil bleiben müssen.

- Blitz und Trennlinien: Die Formtrennflächen müssen so geplant werden, dass Grate in kritischen Dichtungszonen vermieden werden. Das Design sollte eine einfache Entformung ermöglichen.

Beispiel: Eine Dichtung, die in einem Ventildeckel verwendet wird, kann erhabene Rippen zur Abdichtung, Schraubenlöcher zur Befestigung und gewölbte Wände zur Anpassung an die Gehäusekontur aufweisen - alles in einem einzigen Schuss geformt.

2. Materialauswahl und Compound-Matching

Die Wahl der richtigen Gummimischung hängt davon ab:

- Temperaturbereich: z.B. Silikon für -60°C bis +230°C, EPDM für Witterung und UV.

- Chemische Belastung: Nitril für Öl/Kraftstoff; FKM für aggressive Chemikalien.

- Mechanische AnforderungenHärte (Shore A), Dehnung und Zugfestigkeit müssen der Anwendung entsprechen.

Geformte Dichtungen erfordern oft niedriger Druckverformungsrest und hohe Rückprallelastizität um die Leistung der Dichtung auf Dauer zu erhalten.

3. Formenbau und Toleranzkontrolle

- Anordnung der Hohlräume: Muss sicherstellen, dass der Gummi gleichmäßig in alle Bereiche fließt, ohne Luft einzuschließen oder zu wenig zu füllen.

- Schrumpfungsausgleich: Gummi schrumpft bei der Aushärtung - Konstrukteure müssen diese Veränderungen vorhersehen und ausgleichen.

- Entlüftung und Anschnitte: Die richtige Entlüftung vermeidet Lufteinschlüsse; die Positionierung der Schieber steuert die Füllrichtung und die Druckverteilung.

4. Aushärtungszeit und Zykluseffizienz

Die Aushärtungszeit ist abhängig von:

- Typ Gummi (z. B. peroxidvernetztes Silikon gegenüber schwefelvernetztem EPDM)

- Dicke des Teils

- Verfahren zum Formen (Kompression, Übertragung oder Injektion)

Konstrukteure müssen dicke Bereiche vermeiden, die zu unzureichend ausgehärteten Kernen führen, was Elastizität und Festigkeit beeinträchtigen kann.

5. Operationen nach dem Spritzgießen

Einige geformte Dichtungen erfordern:

- Entgraten: Überschüssiges Gummi (Grat) an den Kanten abschneiden.

- Anwendung des Klebstoffs: Für Dichtungen, die an Oberflächen haften müssen.

- Sekundärhärtung oder Nachbacken: Speziell für Silikon, um flüchtige Bestandteile zu entfernen und die Eigenschaften zu stabilisieren.

6. Prototyping und Designvalidierung

Vor der vollständigen Produktion sollten die Entwürfe von Formdichtungen validiert werden:

- Rapid Tooling oder 3D-gedruckte Formeinsätze

- Kompressionstests

- Finite-Elemente-Analyse (FEA) für Verformung unter Last

Eine gut durchdachte Formdichtung gewährleistet Langfristige Zuverlässigkeit der Abdichtung, geringerer Wartungsaufwand und Einhaltung der Sicherheitsstandards. Bei Kinsoe arbeiten wir eng mit Ingenieuren zusammen, um jeden Aspekt der Dichtungsleistung zu optimieren - von der Materialmischung bis zur endgültigen Formteilgeometrie.

Schlussfolgerung

Schwingungsdämpfende Dichtungen tun viel mehr als nur abdichten - sie dienen als Systeme zur Kontrolle kritischer Schwingungen die Geräte schützen, mechanische Stabilität gewährleisten und die Lebensdauer verlängern. Von Hochgeschwindigkeitsmaschinen und HLK-Systemen bis hin zur Automobil- und Luftfahrtindustrie absorbieren diese technischen Komponenten störende Energie, die andernfalls die Leistung beeinträchtigen und die Lebensdauer der Geräte verkürzen würde.

Zusammenfassung der Core Insights:

- Die viskoelastischen Eigenschaften von Gummi machen es ideal für die Schwingungsdämpfung.

- Materialien wie Neopren, Silikon und EPDM haben je nach Umweltbedingungen und mechanischen Anforderungen unterschiedliche Aufgaben.

- Extrusionstechnik ermöglicht kostengünstige, anpassbare Dichtungsprofile, die enge Toleranzen und Leistungsspezifikationen erfüllen.

- Durchdachtes Design-von der Querschnittsgeometrie bis zur Materialhärte- sorgt für das richtige Gleichgewicht zwischen Flexibilität, Haltbarkeit und Schwingungsisolierung.

Ob Sie nun als Systementwickler nach optimalen Materialspezifikationen suchen oder als Beschaffungsingenieur Dichtungslieferanten bewerten, das Verständnis der Grundlagen der Gummiextrusion und Vibrationskontrolle gibt Ihnen die Möglichkeit, klügere Entscheidungen zu treffen, die länger Bestand haben.

Unter KinsoeWir sind spezialisiert auf kundenspezifische Gummidichtungen maßgeschneidert für spezifische Vibrations- und Dichtungsprobleme. Mit über 20 Jahren Erfahrung, Präzisionsprototypen und Materialien, die für harte Bedingungen ausgelegt sind, können wir Ihnen helfen, Ausfallzeiten zu reduzieren, die Sicherheit zu verbessern und einen reibungsloseren Betrieb Ihres gesamten Systems zu gewährleisten.

Benötigen Sie Hilfe, um die richtige Dichtung für Ihre Anwendung zu finden?

Nehmen Sie Kontakt mit uns auf oder senden Sie uns Ihre Systemanforderungen, um Empfehlungen von Experten zu erhalten.

Referenzen: