I. Einleitung

Rotierende Dichtungen spielen eine entscheidende Rolle für die Leistung und Zuverlässigkeit von Industrieanlagen. Von Pumpen und Kompressoren bis hin zu Rührwerken und Getrieben sind diese Komponenten dafür verantwortlich, Flüssigkeitsleckagen entlang rotierender Wellen zu verhindern. Ganz gleich, ob es darum geht, Schmiermittel hinein oder Verunreinigungen heraus zu halten, die Integrität einer rotierenden Dichtung bestimmt sowohl die Betriebsstabilität als auch die Sicherheit von Maschinen.

Allerdings gibt es einen versteckten Feind, der gegen jedes rotierende Siegel arbeitet.tragen. Reibung, Druck und aggressive Chemikalien greifen Dichtungsmaterialien ständig an, wodurch sich ihre Oberfläche langsam abnutzt und ihre Wirksamkeit verringert. Wenn das falsche Material gewählt wird, erfolgt dieser Abbau schneller als erwartet, was zu vorzeitigem Versagen, Leckagen und ungeplanter Wartung führt. Ich habe dies in der Praxis erlebt, wo Dichtungen in Hydraulikpumpen in weniger als einem Monat versagten, nur weil das Material nicht mit dem Öl oder der Betriebstemperatur kompatibel war.

Verschleißfestigkeit ist nicht nur ein "Nice-to-have" - sie ist unerlässlich. Sie wirkt sich direkt auf die Lebenszykluskosten einer Maschine aus, da sie Ausfallzeiten, Ersatzteilbeschaffung und Arbeitskosten beeinflusst.

Branchen wie die Öl- und Gasindustrie, die chemische Verarbeitung, die pharmazeutische Industrie, die Automobilindustrie und die Wasseraufbereitung sind allesamt in hohem Maße auf rotierende Dichtungen angewiesen. Und doch unterschätzen viele Fachleute immer noch den Einfluss, den die Materialauswahl auf die Dichtungsleistung hat.

Genau aus diesem Grund habe ich diesen Artikel geschrieben.

Mein Ziel ist es, eine klarer, professioneller Leitfaden das Ingenieuren, Produktdesignern, Beschaffungsmanagern und Wartungsspezialisten hilft, das richtige verschleißfeste Material für ihre Rotationsdichtungen auszuwählen. Durch die Integration von tatsächliche Bedenken der Nutzer gegenüber Suchtrends-wie chemische Verträglichkeit, Temperaturbeständigkeit oder Reibungsschäden- möchte ich die Lücke zwischen technischem Wissen und praktischer Entscheidungsfindung schließen.

Wenn Sie mit häufigen Dichtungswechseln, unerklärlichen Systemlecks oder Kundenbeschwerden über die Haltbarkeit zu kämpfen haben, ist dieser Leitfaden genau das Richtige für Sie.

Gehen wir die Umweltfaktoren, Materialtypen und Bewertungskriterien durch, die Ihnen helfen, eine bessere Wahl zu treffen und mehr zu sparen.

II. Verständnis der Betriebsumgebung

2.1 Temperaturbereich

Einer der wichtigsten Faktoren bei der Auswahl von Dichtungsmaterialien ist Temperaturtoleranz. Rotierende Dichtungen arbeiten oft in Systemen, in denen die Temperaturen aufgrund interner Wärmeentwicklung oder externer Umweltbedingungen in die Höhe schnellen können. Ich habe mit Kunden in der Lebensmittel- und Automobilindustrie zusammengearbeitet, bei denen Elastomere durch die anhaltende Einwirkung von Temperaturen über 150 °C gehärtet wurden, Risse bekamen oder ihre Flexibilität verloren.

Wenn Dichtungen ausgesetzt sind Erhöhte oder schwankende Temperaturenwird die Wärmeausdehnung zu einem Problem. Materialien mit hohen Wärmeausdehnungskoeffizienten können sich verformen oder ihre Formstabilität verlieren, was zu Ausrichtungsfehlern und Leckagen führt. Außerdem kann längere Wärmeeinwirkung zu folgenden Problemen führen WärmealterungDadurch wird die mechanische Festigkeit verringert und der Verschleiß beschleunigt.

Die Kehrseite der Medaille, extreme Kälte können bestimmte Materialien spröde machen, was bei mechanischer Belastung zu Rissen führen kann. Dies ist besonders in der Luft- und Raumfahrt, bei mechanischen Systemen im Freien und in gekühlten Umgebungen von Bedeutung.

Das Wichtigste zum Mitnehmen:

Wählen Sie Materialien wie FKM (Viton) oder Hochleistungsthermoplaste (z. B. PEEK) für den Einsatz bei hohen Temperaturen und vermeiden Sie minderwertige Gummis, die sich unter thermischer Belastung schnell abbauen.

2.2 Betriebsdruck

Rotierende Dichtungen sind häufig folgenden Belastungen ausgesetzt hohe innere Drückeinsbesondere in Pumpen, Kompressoren und Hydrauliksystemen. Unter diesen Bedingungen sind Dichtungsmaterialien anfällig für Verformung, Strangpressen und Kriechen.

Wenn das ausgewählte Material nicht die strukturelle Festigkeit besitzt, um dem Druck standzuhalten, kann es in die Lücke extrudieren zwischen der Welle und dem Gehäuse, was zu starkem Verschleiß oder zum vollständigen Ausfall der Dichtung führt. Ich habe gesehen, dass Dichtungen auf PTFE-Basis in Niederdruckbereichen gut funktionieren, aber in Hochdruckanwendungen ohne Stützringe leiden sie oft unter permanenter Verformung.

Der Druckverformungsrest - die Fähigkeit des Materials, nach dem Zusammendrücken in seine ursprüngliche Form zurückzukehren - ist ein weiterer wichtiger Aspekt. Ein schlechter Druckverformungsrest bedeutet, dass die Dichtung nicht richtig zurückfedern kann, was zu dauerhaften Lücken und Leckagen führt.

Das Wichtigste zum Mitnehmen:

Für Hochdruckumgebungen sollten Sie Materialien mit folgenden Eigenschaften bevorzugen niedriger Druckverformungsrest und hohe Zugfestigkeitwie gefülltes PTFE, PU oder verstärkte Thermoplaste.

2.3 Chemische Verträglichkeit

Chemische Einflüsse sind ein stiller Killer für Dichtungsmaterialien. Wenn Ihr Rotationsdichtring mit Ölen, Kraftstoffen, Kühlmitteln, Säuren oder Reinigungsmitteln in Berührung kommt, chemische Verträglichkeit wird nicht verhandelbar.

Ein Kunde aus der chemischen Industrie ersetzte einst Dichtungen aus Nitrilkautschuk (NBR) durch FKM in allen Mischanlagen, nachdem es wiederholt zu Ausfällen aufgrund von Quellung und Erweichung gekommen war. Das Problem? NBR war nicht in der Lage, aromatische Kohlenwasserstoffe und saure Nebenprodukte zu bewältigen, was innerhalb weniger Wochen zum Verlust der Dichtungsfunktion führte.

Ein chemischer Angriff kann sich wie folgt äußern:

- Anschwellenwas zu einer Fehlanpassung der Dichtung führt.

- Knacken oder Härtenwodurch das dynamische Siegel gebrochen wird.

- Versprödunginsbesondere bei kombinierter Chemikalien- und Hitzeeinwirkung.

Das Wichtigste zum Mitnehmen:

Immer konsultieren Tabellen zur chemischen Verträglichkeit. FKM und PTFE sind die sichersten Lösungen für raue chemische Umgebungen.

2.4 Rotationsgeschwindigkeit und Reibung

Durch die Drehung der Welle entsteht Reibung an der Dichtungsschnittstelle. Die Rotation mit hoher Geschwindigkeit führt zu Reibungswärmewas zu Verschleiß, Erweichung und manchmal sogar zu thermische Zersetzung des Materials.

Materialien wie PTFE und UHMWPE werden hier wegen ihrer außergewöhnlich niedrige Reibungskoeffizientendie den Hitzestau minimieren. Im Gegensatz dazu sind Materialien mit hoher Reibung wie Naturkautschuk eine schlechte Wahl für sich schnell bewegende Wellen.

Hohe Drehzahlen können auch die Bildung der hydrodynamischen Schmierung stören - ein dünner Flüssigkeitsfilm, der den direkten Kontakt zwischen Dichtung und Welle reduziert. Ohne sie, Trockengleiten beschleunigt den Verschleiß.

Das Wichtigste zum Mitnehmen:

Für Anwendungen mit hohen Drehzahlen empfiehlt sich die reibungsarme Polymere oder für dynamische Dichtungen optimierte Elastomere.

2.5 Überlegungen zur Wellenoberfläche und Hardware

Selbst das beste Dichtungsmaterial kann versagen, wenn die Beschläge nicht kompatibel sind. Oberfläche der Welle Rauhigkeit, Härte und Oberfläche beeinflussen alle, wie effektiv eine Dichtung funktioniert - und wie schnell sie sich abnutzt.

Wenn die Welle zu rau ist, wirkt sie wie Sandpapier auf die Dichtung. Ist sie zu glatt, kann sie die Bildung eines richtigen Schmierfilms verhindern. Ich empfehle oft eine Ra (durchschnittliche Rauheit) zwischen 0,2 und 0,8 μm für drehende Wellen, je nach Dichtungstyp.

Auch die Wellenhärte ist wichtig. Wenn sie weicher ist als die Dichtung, Fressen der Metalloberfläche oder Siegelschneiden auftreten können. Eine zu harte oder unsachgemäße Verarbeitung kann die Dichtung schnell abnutzen.

Das Wichtigste zum Mitnehmen:

Berücksichtigen Sie immer die Schnittstelle Dichtung-Welle als Systemund nicht nur das Material allein. Oberflächenbeschaffenheit, Härte und Toleranz wirken sich alle auf die Verschleißfestigkeit aus.

III. Gängige verschleißfeste Werkstoffe für Rotationsdichtungen

3.1 PTFE (Polytetrafluorethylen)

PTFE ist einer der am häufigsten verwendeten Werkstoffe für Rotationsdichtungen, und das aus gutem Grund. Sein ultra-niedriger Reibungskoeffizient macht ihn ideal für Hochgeschwindigkeitsanwendungen, bei denen Reibungswärme ein Problem darstellt. Es bietet außerdem außergewöhnliche chemische BeständigkeitSie halten nahezu allen industriellen Lösungsmitteln, Säuren und Kraftstoffen stand, ohne sich zu zersetzen.

PTFE ist jedoch nicht ohne Einschränkungen. Reines PTFE ist relativ weich und kriechfreudig unter ständigem Druck. Das bedeutet, dass es sich im Laufe der Zeit dauerhaft verformen kann, insbesondere wenn es nicht durch Sicherungsringe gestützt wird. Um dem entgegenzuwirken, wird PTFE oft gemischt mit Füllstoffe wie Glasfaser, Kohlenstoff oder Bronze, um die Verschleißfestigkeit und strukturelle Stabilität zu erhöhen.

Beispiel für einen Anwendungsfall:

Ich habe einmal mit einem Hersteller von pharmazeutischen Anlagen gearbeitet, der von Elastomerdichtungen auf glasgefülltes PTFE für einen Zentrifugalmischer. Das Ergebnis war eine vierfache Verlängerung der Lebensdauer der Dichtung aufgrund eines geringeren chemischen Angriffs und einer verbesserten dynamischen Verschleißfestigkeit.

Zusammenfassung:

- Profis: Geringe Reibung, ausgezeichnete chemische Beständigkeit, großer Temperaturbereich.

- Nachteile: Kriechend unter Druck, spröde bei niedrigen Temperaturen ohne Verstärkung.

3.2 Polyurethan (PU)

Polyurethan hat sich seinen Platz in abrasiven Umgebungen verdient. Es bietet hervorragende Abrieb- und ReißfestigkeitDas macht ihn zu einer soliden Wahl für Rotationsdichtungen, die partikelbeladenen Medien wie Schlamm, Sand oder Staub ausgesetzt sind. Sein hohe Zugfestigkeit und gute Rückpralleigenschaften ermöglichen es, die Form unter Druck beizubehalten, wodurch das Risiko der Extrusion verringert wird.

Allerdings ist die PU anfällig für Hydrolyse-eine chemische Zersetzung, die unter heißen, feuchten Bedingungen auftritt. Es hat auch eine mäßiges chemisches BeständigkeitsprofilEs ist daher nicht für Systeme geeignet, die mit aggressiven Kraftstoffen oder Lösungsmitteln arbeiten.

Beispiel für einen Anwendungsfall:

Ein Bergbaubetrieb stellte seine Schlammpumpen von NBR- auf PU-Dichtungen um und verzeichnete eine deutliche Verringerung der Ausfallzeiten durch abrasiven Verschleiß.

Zusammenfassung:

- Profis: Außergewöhnliche Verschleißfestigkeit, robust und flexibel, ideal für schmutzige Umgebungen.

- Nachteile: Schlechte Hydrolysebeständigkeit, nicht ideal für Anwendungen bei hohen Temperaturen oder mit vielen Chemikalien.

3.3 Nitrilkautschuk (NBR) und hydrierter NBR (HNBR)

NBR ist vielleicht das gebräuchlichste Elastomer, das für Rotationsdichtungen verwendet wird, weil es Erschwinglichkeit und Ölbeständigkeit. Es eignet sich gut für die allgemeine Abdichtung in hydraulischen und pneumatischen Systemen. Allerdings ist sein der Temperaturbereich ist begrenzt (in der Regel bis zu 100°C), und es ist anfällig für Ozon- und UV-Zersetzung.

HNBR ist eine weiterentwickelte Version von NBR, die durch Hydrierung hergestellt wird. Es bietet verbesserte Wärmestabilität, chemische Beständigkeitund mechanische FestigkeitDadurch eignet es sich besser für anspruchsvolle Umgebungen, ohne dass die Kosten drastisch steigen.

Beispiel für einen Anwendungsfall:

In Kfz-Servolenkungen werden HNBR-Dichtungen gegenüber NBR bevorzugt, da sie Beständigkeit gegen Hochtemperatur-Öl und Ozoneinwirkung.

Zusammenfassung:

- Profis (NBR): Kostengünstig, flexibel, gute Ölbeständigkeit.

- Profis (HNBR): Höhere Haltbarkeit, bessere Hitze- und Chemikalienbeständigkeit.

- Nachteile: Beide zersetzen sich unter Ozon und Sonnenlicht, sofern sie nicht speziell formuliert sind.

3.4 Fluorelastomer (FKM/Viton)

FKM, allgemein bekannt unter dem Handelsnamen Viton, ist ein hochwertiger Dichtungswerkstoff, der für extreme chemische und thermische Umgebungen. Es behandelt Temperaturen bis zu 200°Cund widersteht aggressiven Flüssigkeiten wie Kfz-Kraftstoffen, Hydraulikölen und korrosiven Chemikalien.

FKM ist jedoch teuer - oft 2 bis 4 Mal teurer als Standardelastomere. Es kann auch bei niedrigen Temperaturen aushärtenund verringern die Elastizität und die Wirksamkeit der Abdichtung in kalten Umgebungen.

Beispiel für einen Anwendungsfall:

Ein Kunde aus der Luft- und Raumfahrt ersetzte EPDM-Dichtungen durch FKM-Dichtungen in Kraftstoffsystemen. Trotz der Kosten konnten durch die Umstellung Probleme mit chemischen Quellungen beseitigt und der Wartungsaufwand um 60% reduziert werden.

Zusammenfassung:

- Profis: Ausgezeichnete chemische und thermische Beständigkeit, stabil unter aggressiven Bedingungen.

- Nachteile: Hohe Kosten, potenzielle Steifigkeit bei Minustemperaturen.

3.5 Hochleistungsthermoplaste (z. B. UHMWPE, PEEK, Vespel)

Für die anspruchsvollsten Umgebungen - denken Sie an Luft- und Raumfahrt, Medizin oder chemische Reaktoren-Thermoplaste wie UHMWPE, PEEK und Vespel bieten eine Kombination aus hohe Verschleißfestigkeit, Formbeständigkeitund mechanische Festigkeit. Diese Materialien können funktionieren in trockene Umgebungen, Vakuumanlagenund chemische Hochdruckanwendungen.

Diese Optionen sind zwar keine Elastomerewerden sie oft als dynamisches Gesicht in Verbundwerkstoff-Dichtungen, gepaart mit einem weicheren Ersatzmaterial.

Beispiel für einen Anwendungsfall:

Bei der Verarbeitung von Halbleiterwafern wurden PEEK-Dichtungen ausgewählt, um aggressives Plasma und Hochvakuum mit minimaler Ausgasung und Verschleiß zu bewältigen.

Zusammenfassung:

- Profis: Ausgezeichnete Leistung in extremen Umgebungen, geringe Ausgasung, sehr geringe Verschleißraten.

- Nachteile: Hohe Material- und Verarbeitungskosten, nicht geeignet für elastische Abdichtungen allein.

IV. Gemeinsame Probleme, die in der Praxis und im SERP festgestellt wurden

4.1 Örtliche Hitze und Abnutzung

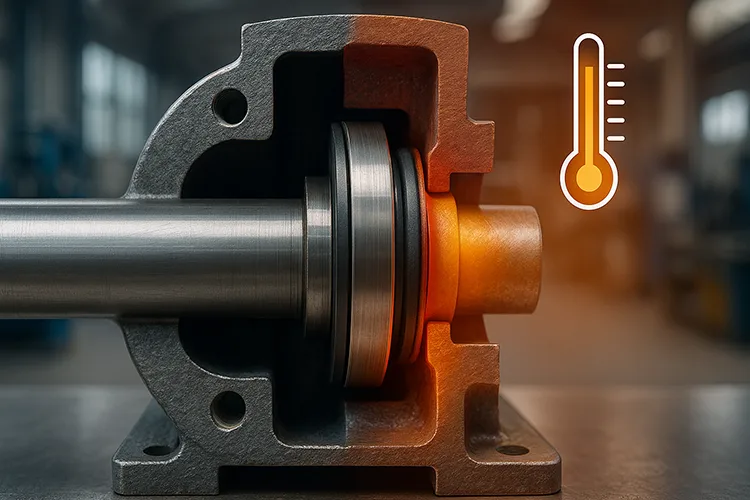

Eines der am häufigsten auftretenden Probleme bei Rotationsdichtungen ist lokalisierte Erwärmung. Dies geschieht, wenn sich die Reibung auf bestimmte Punkte der Dichtungsoberfläche konzentriert - typischerweise aufgrund von Wellenfehlern, schlechter Schmierung oder Oberflächenunregelmäßigkeiten. Mit steigender Temperatur wird das Material weicher oder verschlechtert sich, was den Verschleiß beschleunigt.

Bei einigen von mir überprüften Anwendungen haben die Techniker Folgendes festgestellt Blasenbildung oder Risse die sich um die Dichtungslippe herum bilden, insbesondere in Hochgeschwindigkeitssystemen mit unzureichender Kühlung. Dies ist ein verräterisches Zeichen für thermische Ermüdung.

Einblicke suchen:

Abfragen wie "Warum brennt mein Siegel immer wieder aus?" oder "Dichtlippe schmilzt auf der Welle" weisen direkt auf dieses Problem hin.

Wichtige Hinweise:

Verwenden Sie reibungsarme Materialien (PTFE, UHMWPE), und überprüfen Sie die Ausrichtung und Schmierung der Welle, bevor Sie das Material selbst verantwortlich machen.

4.2 Kriechen und Verformung von Materialien

Kriechen ist eine stille Ausfallart. Im Laufe der Zeit verformen sich bestimmte Materialien wie PTFE oder weiche Elastomere unter kontinuierlichem Druck und Hitze allmählich. Diese permanente Formveränderung verringert die Dichtungskraft und verursacht Mikroleckage oder sogar Dichtungsausblasung.

Dieses Problem ist häufig bei Langzyklus- oder Standby-Gerätebei denen die Dichtung über einen längeren Zeitraum ohne Bewegung komprimiert bleibt. In einem Fall kam es bei einem Kunden, der PTFE-Dichtungen ohne Unterstützung in einer Zahnradpumpe verwendete, nach zwei Monaten zu plötzlichen Leckagen, die auf Extrusion und Kompressionsverlust zurückzuführen waren.

Einblicke suchen:

Phrasen wie "Problem mit dem Dichtungsdrucksatz" oder "Wie man die Verformung von PTFE-Dichtungen vermeidet" legen nahe, dass dies ein häufiges Problem der Nutzer ist.

Wichtige Hinweise:

Für Anwendungen mit hoher Belastung sollten Sie immer Folgendes in Betracht ziehen PTFE-gefüllt oder verwenden Sie Materialien mit niedriger Druckverformungsrest wie HNBR oder FKM.

4.3 Kompatibilität der Wellenoberfläche

Auch eine gut konstruierte Dichtung kann versagen, wenn sie mit der falschen Wellenoberfläche oder -härte kombiniert wird. Wenn die Welle zu grobwirkt es wie Schleifpapier; wenn zu glattwird der Schmierfilm möglicherweise nicht aufrechterhalten. Schlechte Oberflächenverträglichkeit verursacht ungleichmäßige Abnutzung, das Aufschneiden von Dichtungen oder sogar dynamische Leckagen.

Bei einer von mir überprüften industriellen Mischeranwendung versagten die Dichtungen wiederholt, obwohl hochwertige Materialien verwendet wurden. Die Hauptursache? A reparierte Welle mit uneinheitlicher OberflächenbeschaffenheitDies führt zu beschleunigtem Lippenverschleiß und unzureichender Schmierstoffrückhaltung.

Einblicke suchen:

Häufige Suchanfragen wie "Bestes Wellenfinish für Rotationsdichtungen" oder "Dichtung verschleißt die Welle zu schnell" zeigen, dass dies ein häufig missverstandener Faktor ist.

Wichtige Hinweise:

Beachten Sie die Richtlinien für die Oberflächenrauheit (Ra 0,2-0,8 μm) und stellen Sie sicher, dass die Wellenhärte auf den Dichtungswerkstoff abgestimmt ist, um den gegenseitigen Verschleiß zu minimieren.

4.4 Tribokorrosion und Gallertbildung

In Umgebungen, in denen sowohl mechanischer Verschleiß und chemische Korrosion vorhanden sind, kann Tribokorrosion die Dichtungen schwer beschädigen. Dies ist besonders riskant bei Metall-Metall-Schnittstellenbei denen durch Gleitkontakt unter Last Fressen (adhäsiver Verschleiß) auftreten kann.

Ich habe dies bei Geräten aus rostfreiem Stahl gesehen, die in der Schifffahrt eingesetzt werden - wo Salzwasser und Gleitbewegungen zu einer Kombination aus Verschleiß und Korrosion führen, die die Lebensdauer von metallverstärkten Dichtungen drastisch verkürzt.

Einblicke suchen:

Abfragen wie "Korrosion der Dichtungsoberfläche durch Reibung" oder "Fressen bei dynamischen Dichtungsanwendungen" sind Indikatoren für dieses Problem.

Wichtige Hinweise:

Verwenden Sie nicht-metallische oder beschichtete Schnittstellenund berücksichtigen korrosionsbeständige Thermoplaste oder keramische Beschichtungen beim Einsatz in aggressiven chemischen oder salzhaltigen Umgebungen.

4.5 Chemischer Abbau und Ozonabbau

Materialien wie NBR oder Standard-PU können sich schnell zersetzen, wenn sie folgenden Bedingungen ausgesetzt werden Ozon, UV-Licht, oder chemische Dämpfe. Diese Verschlechterung äußert sich in der Regel durch Rissbildung, Sprödigkeit, oder Anschwellen. Selbst in Innenräumen können bestimmte Reinigungs- oder Schmiermittel diese Schäden auslösen.

In Hydraulikaggregaten für den Außenbereich habe ich gesehen, wie NBR-Lippendichtungen in weniger als drei Monaten aushärten und reißen, und zwar aufgrund von Ozonbelastung aus der Luftverschmutzung.

Einblicke suchen:

Begriffe wie "Warum reißt eine Gummidichtung im Freien?" oder "Elastomerdichtung durch Öl aufgequollen" weisen auf dieses wiederkehrende Problem hin.

Wichtige Hinweise:

Wählen Sie ozonbeständige Materialien wie EPDM oder chemisch stabile Verbindungen wie FKM, und vermeiden Sie die Verwendung von NBR in exponierten oder chemikalienreichen Umgebungen ohne Validierung.

4.6 Mechanischer Versatz und Schwingungen

Schließlich sind mechanische Probleme wie Wellenversatz oder übermäßige Vibration kann zu einer Verformung der Dichtung führen, insbesondere bei rotierenden Lippendichtungen. Dies kann zur Folge haben unregelmäßige Abnutzung, Drehung der Dichtung im Gehäuseoder vollständiges Versagen aufgrund von dynamischer Instabilität.

Ein Baumaschinenkunde berichtete einmal, dass sich seine Wellendichtungen "im Gehäuse drehen". Die Untersuchung ergab eine erhebliche Fehlausrichtung unter Last, wodurch sich die Dichtung löste und mit der Welle drehte.

Einblicke suchen:

Die Nutzer suchen häufig nach "Dichtung spinnt in der Bohrung" oder "rotierende Welle verursacht Dichtungsversagen" beim Umgang mit diesem versteckten Mangel.

Wichtige Hinweise:

Immer validieren Gehäusetoleranzenumfassen Verdrehsicherungenund die Bewertung von Schwingungsprofilen bei der Auswahl oder dem Einbau von Rotationsdichtungen.

V. Kriterien für die Materialauswahl und Bewertung

5.1 Wichtige Leistungskennzahlen

Um den richtigen verschleißfesten Werkstoff für Rotationsdichtungen auszuwählen, müssen wir über die Markenbekanntheit hinausgehen und beginnen, die folgenden Aspekte zu bewerten quantifizierbare Metriken. Hier sind die wichtigsten Faktoren, die ich immer berücksichtige, wenn ich Kunden berate oder ein individuelles Siegel entwickle:

- Verschleißwiderstandsindex: Tests wie ASTM D3702 (rotierende Reibungs- und Verschleißprüfung) oder Pin-on-Disk-Methoden simulieren den realen dynamischen Verschleiß. Je geringer der Volumenverlust, desto besser das Material.

- Härte (Shore A oder D): Härtere Materialien halten zwar in der Regel länger, aber sie können die Flexibilität und den Dichtungsdruck beeinträchtigen. Sie brauchen ein Gleichgewicht - zu weich und Sie bekommen Kriechbewegungen; zu hart und Sie riskieren einen schlechten Dichtungskontakt.

- Reibungskoeffizient: Dies wirkt sich darauf aus, wie viel Wärme während des Betriebs erzeugt wird. PTFE schneidet schlecht ab (gut), während Gummi und PU mehr Wärme erzeugen können, wenn sie nicht modifiziert werden.

- Druckverformungsrest: Dieser Wert gibt an, wie gut ein Material nach dem Zusammendrücken zurückfedert. Ein hoher Druckverformungsrest bedeutet, dass die Dichtung ihre Form verlieren und unter statischem Druck versagen kann.

- Chemische Beständigkeit: Siehe Tabellen zur chemischen Verträglichkeit aus seriösen Quellen oder verwenden Sie standardisierte Testergebnisse (ASTM D471).

- Thermische Alterung: Die Langzeit-Hitzebeständigkeit wird durch Gewichtsverlust, Schrumpfung oder Veränderung der Härte nach längerer Hitzeeinwirkung gemessen (ASTM D573).

Zusammenfassung:

Der Erfolg einer Dichtung hängt davon ab, wie gut das Material widersteht Verschleiß, Hitze, Druck und chemische Angriffe-und nicht nur, wie sie am ersten Tag abschneidet.

5.2 Überlegungen zu Kosten und Verarbeitbarkeit

Leistung ist der Schlüssel, aber die Kosten spielen immer noch eine Rolle - vor allem bei großvolumigen Anwendungen oder Geräten für Verbraucher. Im Folgenden erläutere ich das Kosten-Nutzen-Verhältnis:

- Materialkosten: Thermoplaste wie PEEK oder gefülltes PTFE sind wesentlich teurer als NBR oder PU. FKM liegt irgendwo in der Mitte.

- Verarbeitungskosten: Materialien, die schwer zu formen, zu extrudieren oder zu bearbeiten sind, erhöhen Ihre Werkzeug- und Herstellungskosten. Zum Beispiel, Silikonkautschuke sind leicht zu verarbeiten, aber nicht ideal für Umgebungen mit hohem Verschleiß.

- Ersetzbarkeit im Feld: Ein etwas teureres Material, das die Lebensdauer verlängert, kann Arbeitskosten senken, Ausfallzeitund Bestandskomplexität.

Einer meiner Kunden aus dem Schwermaschinensektor wählte einen höherwertigen HNBR anstelle von NBR. Die anfänglichen Kosten stiegen um 20%, aber sie amortisierten sich aufgrund der reduzierten Wartungszyklen in weniger als drei Monaten.

Zusammenfassung:

Schauen Sie nicht nur auf Stückpreis-bewertet Gesamtbetriebskosteneinschließlich Ausfallzeiten, Arbeitsaufwand und Langlebigkeit der Teile.

5.3 Dual-Material- und Verbundwerkstoff-Optionen

Manchmal kann ein einzelnes Material nicht alles leisten. Das ist der Fall, wenn Verbundwerkstoff-Dichtungen ins Spiel kommen - ein hartes, verschleißfestes Material wird mit einer weicheren, elastischen Unterlage kombiniert.

- Hart-Weich-Kombinationen: Beispielsweise bietet eine dynamische PEEK- oder gefüllte PTFE-Oberfläche, die mit einer FKM- oder EPDM-Basis verbunden ist, sowohl Verschleißfestigkeit als auch Dichtungsflexibilität.

- Nano-Füllstoffe: Die Zugabe von Nanotonen, Kohlenstoff-Nanoröhrchen oder Aramidfasern kann die mechanische Festigkeit und den Verschleiß erheblich verbessern, ohne die Flexibilität zu beeinträchtigen.

- Laminierte Gewebe: In Hochgeschwindigkeits- oder Abrasionsumgebungen können PTFE-beschichtete Gewebe oder aramidverstärkte Elastomere eine längere Haltbarkeit bieten.

Ich habe kürzlich ein Projekt unterstützt, bei dem Vespel wurde als Kontaktfläche verwendetunterstützt von einem HNBR-Körper. Diese Hybridkonstruktion wurde erfolgreich unter extremer Hitze und mechanischer Belastung in einem Gasturbinenzubehör betrieben.

Zusammenfassung:

Erkunden Sie Multimaterial-Architekturen wenn ein einzelnes Material nicht alle betrieblichen Anforderungen erfüllen kann. Diese Konstruktionen bieten Flexibilität, Haltbarkeit und maßgeschneiderte Leistung.

VI. Auswahlstrategien und Optimierung

6.1 Anwendungsspezifische Empfehlungen

Bei der Wahl des richtigen verschleißfesten Materials geht es nicht darum, die fortschrittlichste Option zu wählen - es geht um Anpassung der Materialeigenschaften an die tatsächlichen Bedingungen Ihrer Anwendung. Deshalb verwende ich oft eine Material-Umwelt-Matching-Matrix um Entscheidungen zu treffen. Hier sind einige praktische Beispiele:

| Anwendungsumgebung | Empfohlenes Material | Grund |

|---|---|---|

| Hochgeschwindigkeitsverdichter (sauberes, trockenes Gas) | Gefülltes PTFE | Ultra-niedrige Reibung, gute Trockenlaufeigenschaften |

| Hydraulikzylinder (mittlerer Öldruck, 80°C) | HNBR | Gute Öl- und Temperaturbeständigkeit zu moderaten Kosten |

| Schlammpumpe (abrasive Partikel, mittlerer Druck) | Polyurethan (PU) | Hervorragende Abriebfestigkeit, hält die Dichtung unter Druck aufrecht |

| Lebensmitteltaugliche Drehvorrichtungen | UHMWPE oder PTFE (FDA-zugelassen) | Inert, reinigbar, geringe Reibung |

| Chemischer Reaktor mit gemischten Lösungsmitteln | FKM oder PEEK | Hohe chemische und thermische Beständigkeit |

Tipp: Im Zweifelsfall priorisieren Sie die vorherrschender Fehlerfaktor-ob Temperatur, Druck, Abrieb oder chemische Belastung - und richten Sie Ihre Auswahl danach aus.

6.2 Prüfung und Validierung

Ganz gleich, wie gut ein Material auf dem Papier aussieht, ein Praxistest ist der ultimative Beweis. Deshalb plädiere ich nachdrücklich für Validierung vor der Bereitstellung durch kontrollierte Testumgebungen.

Empfohlene Testarten:

- Reibungs-Verschleiß-Test (ASTM D3702 oder Stift-auf-Scheibe): Simuliert die tatsächlichen Gleitbedingungen und die Verschleißrate.

- Thermischer Alterungstest (ASTM D573): Setzt Materialien über einen längeren Zeitraum hohen Temperaturen aus, um die Degradation zu beurteilen.

- Chemischer Immersionstest (ASTM D471): Bewertet die Quellung, Gewichtsänderung oder Härteveränderung nach Einwirkung von Flüssigkeiten.

- Dynamische Bank-Simulation: Ein reales Wellenlast-Drehzahl-Temperatur-Setup, das das Betriebssystem nachahmt, um die tatsächliche Dichtungsleistung im Laufe der Zeit zu verfolgen.

Bei einem Projekt mit einem OEM von Verpackungsmaschinen ergab ein Labortest, dass die bewährte NBR-Dichtung in nur 48 Stunden chemisch versagte, als sie einer neu eingeführten Reinigungsflüssigkeit ausgesetzt wurde. Ein schneller Test bewahrte das Unternehmen vor einem kostspieligen Massenrückruf.

Zusammenfassung:

Testen validiert Annahmen und liefert Daten zur Vermeidung teurer Fehler. Überspringen Sie niemals die Validierung, insbesondere nicht bei unternehmenskritischen Anwendungen.

6.3 Fallstudien

Manchmal ergeben sich die besten Lehren aus Misserfolgen und Erfolgen in der Praxis. Hier sind zwei, die die Herangehensweise meiner Kunden an die Materialauswahl verändert haben:

Fallstudie 1: Versagen des Hydrauliksystems mit NBR

Ein Baumaschinenhersteller verwendete Standard-NBR-Dichtungen in mobilen Hydraulikzylindern. Nach wiederholten Beschwerden über Undichtigkeiten und Ausfallzeiten entdeckten wir, dass NBR wurde gehärtet aufgrund von Flüssigkeitsoxidation und Umgebungswärme. Umschalten auf HNBR löste nicht nur das Problem, sondern verlängerte auch die Lebensdauer der Dichtungen um das Dreifache und verringerte die Anzahl der Wartungseinsätze um über 50%.

Fallstudie 2: Erfolgreiche Güllepumpe mit PU

Ein Kunde aus der keramischen Industrie ersetzte ständig Gummidichtungen aufgrund des abrasiven Verschleißes durch feine Tonpartikel. Wir erprobten gegossene Polyurethan-Dichtungendie der Partikelerosion viel besser widerstanden. Im Laufe von 6 Monaten verkürzten sich die Intervalle für den Dichtungswechsel von 2 Wochen auf 3 Monate, was Zeit und Kosten sparte.

Diese Beispiele unterstreichen eine wichtige Wahrheit:

"Das beste Dichtungsmaterial ist nicht das teuerste, sondern dasjenige, das sich unter Ihren Bedingungen bewährt hat.

VII. Schlussfolgerung

7.1 Wichtigste Erkenntnisse

Die Auswahl von verschleißfesten Werkstoffen für rotierende Dichtungen ist kein Ratespiel, sondern eine Entscheidung, die technisches Verständnis, Einblick in die Anwendung und Validierung in der Praxis erfordert. Wie ich in diesem Leitfaden erläutert habe, der richtige Werkstoff kann die Lebensdauer der Dichtungen erheblich verlängern, den Wartungsaufwand verringern und die Zuverlässigkeit des Systems erhöhenDie falsche kann hingegen Ihr gesamtes System sabotieren.

Hier eine Zusammenfassung dessen, was wirklich wichtig ist:

- Verschleißfestigkeit ist nicht isoliert-Sie steht in Wechselwirkung mit Druck, Temperatur, chemischer Belastung und der Qualität der Wellenoberfläche.

- Jedes Material hat Stärken und Grenzen. PTFE zeichnet sich durch seine Reibungskontrolle aus, PU durch seine Abriebfestigkeit, FKM durch seine Chemikalien- und Hitzebeständigkeit und HNBR durch seine ausgewogene Leistung.

- Umweltverständnis und -prüfung sind der Schlüssel zur Anpassung der Materialien an die tatsächlichen Betriebsbedingungen.

- Die Kosten sollten über den gesamten Produktlebenszyklus hinweg bewertet werden.nicht nur bei der Preisgestaltung pro Einheit.

7.2 Langfristige Auswirkungen

Ich habe aus erster Hand erfahren, wie eine durchdachte Materialauswahl den Betrieb verändert. Bessere Dichtungen Reduzierung ungeplanter Ausfallzeiten, niedrigere Gesamtbetriebskostenund Erhöhung der Kundenzufriedenheit. Außerdem verbessern sie die Sicherheit der Mitarbeiter und den Schutz der Umwelt, was in Branchen wie der Lebensmittelverarbeitung, der Pharmazie sowie der Öl- und Gasindustrie von entscheidender Bedeutung ist.

Und in einer Zeit, in der Effizienz und Zuverlässigkeit Wettbewerbsvorteile sind, ist die Wahl des richtigen Dichtungsmaterials nicht nur klug, sondern auch strategisch wichtig.

"Eine gute Dichtung verrichtet ihre Arbeit im Stillen. Eine fehlerhafte Dichtung schreit durch Lecks, Hitze und stillstehende Maschinen."

7.3 Abschließende Empfehlungen

Vor der endgültigen Festlegung einer Versiegelungslösung:

- Immer Technische Datenblätter konsultieren und chemische und thermische Beständigkeitstabellen vergleichen.

- Engagieren Sie sich mit Zuverlässige Dichtungshersteller oder Materialexperten frühzeitig in der Entwurfsphase.

- Erwägen Sie Nutzung von Testlaboratorien oder Simulationsbänke, um die Leistung vor der Skalierung zu überprüfen.

- Beziehen Sie sich auf Standards wie ASTM D2000, ISO 3601und DIN 3760 für Kompatibilität und Materialklassifizierung.

Unter KINSOEhaben wir Kunden aus verschiedenen Branchen - von der Automobilindustrie bis zur chemischen Verarbeitung - bei der Optimierung ihrer Dichtungssysteme mit der richtigen Wahl des Materials. Wenn Sie mit wiederkehrenden Dichtungsfehlern konfrontiert sind oder eine neue Produkteinführung planen, wenden Sie sich bitte an sich melden.