I. Introducción: Por qué necesita esta guía

El fallo de una junta es una de las causas más ignoradas y devastadoras de avería en los equipos industriales. Una sola junta de goma mal seleccionada o diseñada puede comprometer la presión del sistema, provocar fugas, corroer componentes, desencadenar riesgos de seguridad y provocar tiempos de inactividad imprevistos que cuestan miles, si no millones.

Como profesional del aprovisionamiento, se enfrenta constantemente al reto de encontrar un equilibrio entre coste, rendimiento y cumplimiento. Sin embargo, incluso con años de experiencia, los problemas con las juntas siguen ocupando un lugar destacado en los informes de mantenimiento, ¿por qué? Porque los pequeños detalles en la elección del material, el comportamiento de compresión y las técnicas de instalación suelen pasar desapercibidos hasta que se produce un fallo.

En esta guía definitiva, le guiaré a través de todo lo que necesita saber sobre juntas de goma, desde la elección de los materiales adecuados y la comprensión de los parámetros de diseño clave hasta el análisis de aplicaciones industriales de la vida real y el aprendizaje de cómo realizar un diagnóstico inverso de los fallos de las juntas. Ya se trate de maquinaria alimentaria, bridas para altas temperaturas o complejos sistemas de sellado para baterías de vehículos eléctricos, este es el marco sistemático que me gustaría haber tenido cuando empecé.

Aquí encontrará soluciones probadas para asegurarse de que sus juntas sellen bien, duren mucho tiempo y no vuelvan a poner en peligro su sistema.

II. Conceptos básicos: Cómo protegen las juntas los sistemas industriales

2.1 Funciones principales de las juntas

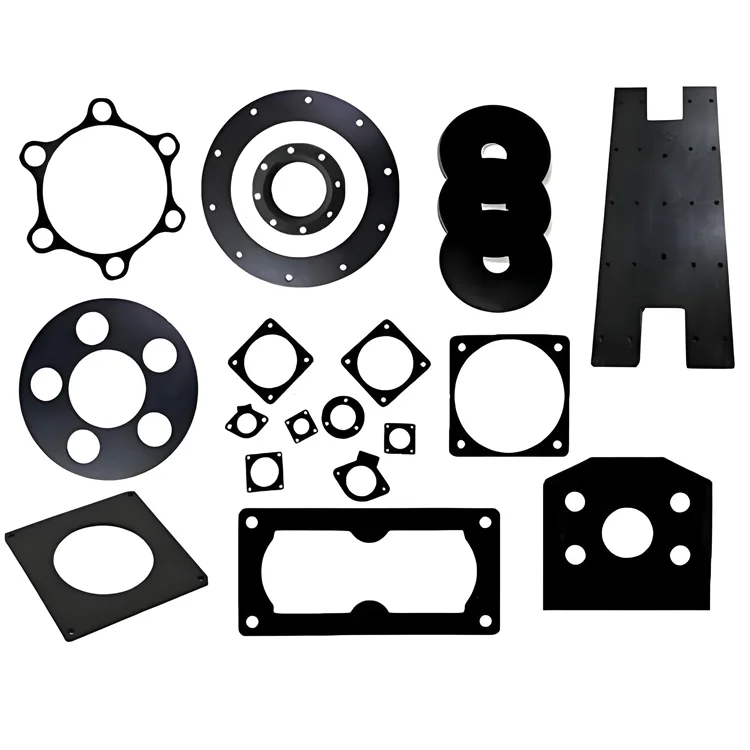

Las juntas de goma son más que simples tapones de fugas. Aunque su función principal es el sellado, también actúan como amortiguadores, aislantes térmicos, barreras eléctricase incluso Escudos EMI (interferencias electromagnéticas) en algunas aplicaciones. Dependiendo del sector, una junta puede tener que desempeñar varias funciones simultáneamente, por lo que la selección correcta del material y el diseño son cruciales.

Existen dos categorías fundamentales de uso de las juntas:

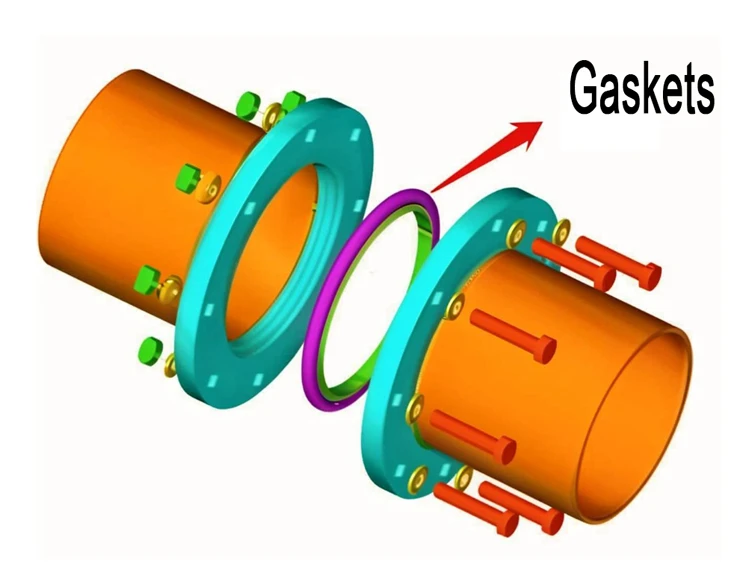

- Sellado estático: La junta se coloca entre dos componentes fijos. Común en bridas, armarios y maquinaria de bajo movimiento. La resistencia a la compresión y el sellado a largo plazo son vitales en estos casos.

- Sellado dinámico: La junta experimenta un movimiento relativo entre superficies, como en las piezas del motor o los pistones. En este caso, hay que tener en cuenta la resistencia al desgaste, la elasticidad y el comportamiento de fricción.

Comprender si su junta se encuentra en un entorno estático o dinámico es el primer paso para elegir el material y el diseño adecuados.

2.2 Las 5 principales consecuencias del fallo de una junta

Cuando una junta falla, rara vez ocurre en silencio. Las consecuencias pueden ser costosas y peligrosas. He aquí cinco consecuencias habituales:

- Fugas y contaminación: Un sellado deficiente permite la salida de fluidos o gases, lo que provoca la contaminación de productos o entornos.

- Corrosión de los equipos: Las fugas de fluidos pueden causar daños químicos a largo plazo en las superficies metálicas circundantes.

- Pérdida de energía: Los sistemas pierden presión o vacío, lo que afecta a su rendimiento y eficacia.

- Peligros para la seguridad: Las fugas en sistemas químicos o de alta presión pueden suponer riesgos de explosión, intoxicación o incendio.

- Parada de producción: La sustitución de juntas defectuosas suele requerir la interrupción de las operaciones, con las consiguientes pérdidas.

"Una junta $2 puede evitar un desastre de $2 millones, si se elige y mantiene adecuadamente".

Estos conocimientos básicos le preparan para el siguiente paso: seleccionar el material de caucho adecuado para su aplicación.

III. Los materiales importan: Elija el caucho adecuado, impulse el éxito por 80%

Seleccionar el material de caucho adecuado es el factor que más influye en el rendimiento de una junta. Si se elige mal, se corre el riesgo de un fallo prematuro. Si elige el correcto, prolongará la vida útil del sistema, reducirá el mantenimiento y garantizará la seguridad.

3.1 Comparación de las prestaciones de 6 materiales de caucho habituales

| Material | Temperatura | Resistencia química | Coste | Aplicaciones típicas |

|---|---|---|---|---|

| Vitón (FKM) | -20 a 250°C | Excelente resistencia a aceites, ácidos y disolventes | Alta | Sellos petroquímicos, aeroespaciales y químicos |

| Goma de silicona | -60 a 200°C | Apto para alimentos, alta resistencia al calor | Medio-Alto | Equipos médicos, líneas de procesado de alimentos |

| EPDM | -40 a 140°C | Excelente resistencia al ozono, al vapor y a la intemperie | Medio | Sellado de automóviles, juntas de construcción |

| Nitrilo (NBR) | -30 a 120°C | Resistencia superior al aceite y al combustible | Bajo | Sistemas de lubricación, conductos de combustible |

| Caucho natural | -50 a 80°C | Excelente elasticidad, escasa resistencia al aceite | Bajo | Amortiguadores, almohadillas antivibración |

| Neopreno (CR) | -35 a 120°C | Buena resistencia al envejecimiento, a las llamas y a los productos químicos | Medio | Máquinas industriales, cintas aislantes |

Elija los materiales no sólo en función de la temperatura o los productos químicos, sino de todo su entorno operativo.

3.2 3 Trampas a evitar en la selección de materiales

Incluso los compradores experimentados pueden caer en estas trampas habituales:

- Trampa #1: Temperatura estática ≠ Condiciones de funcionamiento en el mundo real.

Un material clasificado para 200°C puede fallar si se expone a ciclos térmicos rápidos o a una presión continua durante el funcionamiento. - Trampa #2: Ignorar las propiedades mecánicas y de compresión

La compatibilidad química por sí sola no basta. Hay que tener en cuenta la compresión, la resistencia a la tracción y el alargamiento, especialmente en entornos dinámicos o de alta presión. - Trampa #3: Pensar sólo en costes aumenta el coste total de propiedad (TCO)

El caucho de bajo coste suele provocar fallos prematuros, mayores tiempos de inactividad y sustituciones repetidas, lo que a la larga supone un coste mucho mayor.

"Un compuesto de caucho bien elegido puede aumentar la vida útil de las juntas entre 2 y 5 veces, reduciendo drásticamente los costes de mantenimiento".

En la siguiente sección, le mostraré cómo los parámetros de diseño, como la velocidad de compresión, la rugosidad de la superficie y la interacción presión-temperatura, desempeñan un papel fundamental en el éxito de la estanquidad.

IV. Ideas de diseño: 4 parámetros clave que los ingenieros suelen pasar por alto

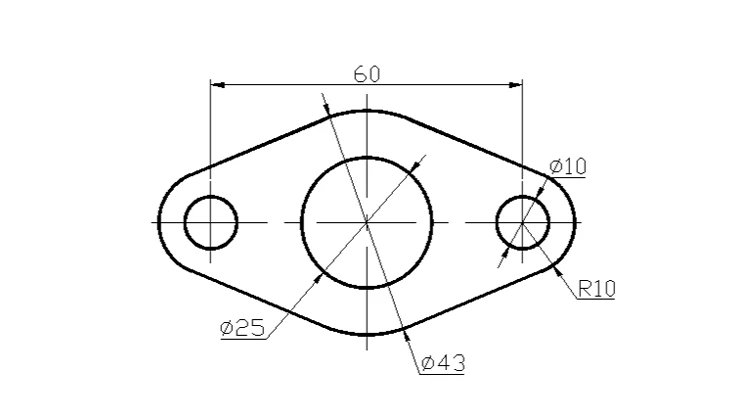

Incluso con el material adecuado, una junta mal diseñada puede fallar. Por eso es esencial comprender la ingeniería que subyace al comportamiento de las juntas, especialmente en condiciones reales. He aquí cuatro parámetros de diseño críticos que a menudo se pasan por alto y que influyen directamente en la fiabilidad del sellado.

4.1 Efecto de acoplamiento presión-temperatura

Los materiales de caucho se comportan de forma diferente bajo una tensión combinada. Cuando aumentan tanto la presión como la temperatura, la resistencia a la compresión desciende bruscamentelo que provoca el fallo de la junta.

- Ejemplo: Una junta diseñada para soportar 10 bar a temperatura ambiente puede deformarse prematuramente bajo la misma presión a 150°C.

- Consejo: Consulte siempre las tablas de interacción presión-temperatura, no sólo los límites independientes.

La carga térmica debilita la resistencia mecánica: los márgenes de diseño deben tener en cuenta ambos factores.

4.2 Compatibilidad de la rugosidad superficial

El acabado de la superficie influye directamente en el ajuste y el sellado de una junta. Si es demasiado rugosa, la goma no puede rellenar los huecos. Si es demasiado lisa, la junta puede resbalar bajo carga.

- Para gomas blandas como EPDM, apuntar a Ra ≤ 0,8 μm.

- Para gomas más duras como Viton, Ra ≤ 1,2 μm es aceptable.

Adapte la suavidad de la junta a la rugosidad de la brida para obtener un sellado de contacto óptimo.

4.3 Juego de compresión (deformación permanente)

El juego de compresión es el porcentaje de deformación que conserva una junta después de ser comprimida y liberada. Los valores más bajos significan mejor elasticidad a largo plazo y retención del sellado.

- Objetivo ideal: Juego de compresión ≤ 20% para aplicaciones estáticas de larga duración.

- Efecto en el mundo real: Una compresión elevada provoca microfugas con el paso del tiempo, incluso si la estanqueidad inicial era perfecta.

"Una junta no sólo sirve para sellar hoy. Se trata de sellar después de 6 meses de calor, presión y vibración".

4.4 Compensación de la fluencia en condiciones dinámicas

En sistemas sometidos a vibraciones o ciclos térmicos, las juntas de goma se deforman lentamente con el tiempo, fenómeno conocido como arrastrarse. Para contrarrestarlo, los diseños deben incorporar:

- Márgenes de precompresión: Ligero sobredimensionamiento para tener en cuenta la futura relajación

- Bridas o arandelas elásticas: Para mantener una carga constante durante el funcionamiento

La fluencia es silenciosa pero letal: diseña pensando en la fatiga.

V. Aplicaciones reales: 6 estudios de casos industriales

Para comprender realmente el poder de la selección y el diseño adecuados de juntas, examinemos cómo diferentes sectores abordan retos de estanquidad específicos utilizando soluciones de caucho a medida.

Caso 1: Junta de silicona en líneas de llenado de bebidas

- Desafío: Frecuentes ciclos CIP (Clean-In-Place) con desinfección por vapor a alta temperatura.

- Solución: Utilice Silicona curada al platino certificada por la FDA, capaz de soportar una exposición al vapor de +150°C manteniendo la flexibilidad.

- Detalle del diseño: Junta incrustada en un canal ranurado para mejorar el rebote y evitar el desplazamiento durante los cambios de presión.

Resultado2x mayor vida útil y menor riesgo de contaminación en un entorno higiénico.

Caso 2: Junta de EPDM en bridas de sellado de aerogeneradores marinos

- Desafío: Las condiciones de alta salinidad y alta vibración en alta mar degradan rápidamente los materiales estándar.

- Solución: Utilice EPDM resistente al ozono y a los rayos UV con aditivos antienvejecimiento personalizados.

- Detalle del diseño: Interfaz de brida diseñada con estructura de precompresión para absorber las vibraciones inducidas por el viento.

Resultado: Cero fugas registradas durante 12 meses de pruebas de niebla salina.

Caso 3: Junta de doble componente en baterías de vehículos eléctricos

- Desafío: Requiere un sellado preciso bajo ciclos térmicos y exposición a electrolitos.

- Solución: Desplegar un junta coextruidaNúcleo de EPDM blando para mayor flexibilidad + piel exterior de FKM para mayor resistencia química.

- Detalle del diseño: Inserción en la ranura de aluminio con montaje robotizado automatizado para mayor uniformidad.

Resultado: Mantiene la clasificación IP67 durante más de 1000 ciclos de carga y descarga.

Caso 4: Junta para sala limpia farmacéutica (apta para autoclave)

- Desafío: Esterilización a 121-134°C en autoclaves de alta presión.

- Solución: Utilice silicona médica con biocompatibilidad validada.

- Detalle del diseño: Geometría de la junta optimizada para evitar el atrapamiento y garantizar una esterilización completa de la superficie.

Resultado: Ha superado 100 ciclos de esterilización sin agrietarse ni deformarse.

Caso 5: Junta de Viton en planta petroquímica rica en H₂S

- Desafío: Exposición a sulfuro de hidrógeno (H₂S), disolventes y altas temperaturas de proceso.

- Solución: Utilice Vitón (FKM) debido a su mayor resistencia química y tolerancia térmica.

- Detalle del diseño: Espesor aumentado con relación de compresión controlada para evitar la compresión excesiva.

Resultado: Mantiene la integridad de la junta a 200°C y en condiciones corrosivas.

Caso 6: Junta resistente al aceite en conexiones de transformadores de potencia

- Desafío: Sellado del fluido del transformador garantizando el aislamiento eléctrico.

- Solución: Elija Nitrilo (NBR) para aumentar la resistencia al aceite y añadir un revestimiento de silicona para mejorar la rigidez dieléctrica.

- Detalle del diseño: Insertado en la placa de cubierta multiperno con especificaciones de par de carga iguales.

Resultado: No se produjeron fugas en los 18 meses de pruebas de campo al aire libre.

"Toda aplicación exitosa comienza con una clara comprensión de los factores de estrés del mundo real que debe soportar la junta".

VI. Diagnóstico de fallos: Fugas en las juntas por ingeniería inversa

Incluso las mejores juntas pueden fallar por tensiones inesperadas o errores de instalación. Cuando se produce una fuga, un diagnóstico estructurado puede ayudarle a determinar la causa principal y evitar repetir el mismo error. He aquí cómo descifrar lo que le está diciendo la fuga.

6.1 Tipo de fuga frente a causa principal: Tabla de localización de averías

| Tipo de fuga | Posible causa | Acción recomendada |

|---|---|---|

| Filtración uniforme | Fuerza de compresión insuficiente | Comprobar la planitud de la brida y aumentar el par de apriete de los tornillos |

| Chorro o pulverización | Desalineación de la junta o desplazamiento de la compresión | Utilizar ranuras de posicionamiento o realinear la junta |

| Junta agrietada | Degradación del material o incompatibilidad de los medios | Mejora a un material de caucho más compatible |

| Fallo localizado | Desequilibrio del par de apriete | Utilice llaves dinamométricas calibradas, apriete en cruz |

| Fuga recurrente en el mismo lugar | Daños en la superficie de la brida | Recubrir las bridas de acoplamiento o utilizar una junta de relleno. |

"El patrón de fugas es su mejor herramienta de diagnóstico: léalo como si fuera la huella dactilar de un fallo".

6.2 El método de inspección de desmontaje en 3 pasos

Al retirar una junta defectuosa, siga estos tres pasos críticos de inspección:

- Comprobación de impresiones asimétricas

Examine las marcas de compresión de la junta. Una profundidad o forma desiguales pueden indicar una desalineación de la brida o un desequilibrio del par de apriete de los tornillos. - Medir variaciones de grosor con calibradores

Una caída constante del espesor en toda la junta puede sugerir un exceso de compresión. Grandes variaciones podrían significar una interferencia mecánica o una carga desigual. - Identificar la hinchazón o el reblandecimiento químico

Si la junta se siente pegajosa, hinchada o quebradiza, es probable que sea un signo de exposición química incompatible o avería térmica. Comprobar con el fluido/producto químico utilizado y cambiar a un compuesto resistente.

Indicios visuales + medición + comprensión química = diagnóstico preciso.

En muchos casos, un fallo no se debe a un mal material, sino a una mala combinación entre el diseño, el entorno y el método de instalación.

VII. Conclusión: De la selección al diseño: séllelo bien de una vez por todas

Las juntas de goma pueden parecer sencillas, pero detrás de cada junta eficaz se esconde un cuidadoso equilibrio de ciencia de los materiales, diseño de ingeniería y validación del rendimiento en el mundo real.

Recapitulemos lo esencial:

- Cuestiones materiales: Elija los tipos de caucho en función de las necesidades reales de la aplicación, no sólo de las hojas de especificaciones.

- Precisión en el diseño: Factor de efectos presión-temperatura, rugosidad superficial, compresión y compensación de fluencia.

- Soluciones probadas en el sector: Desde la silicona alimentaria hasta el Viton resistente a los productos químicos, los estudios de casos de aplicaciones específicas muestran lo que funciona y por qué.

- Análisis de fallos: El diagnóstico inverso le ofrece claridad y le ayuda a evitar fallos repetidos de las juntas.

"Una junta que dura es el resultado de una elección informada, no de la casualidad".

¿Y ahora qué?

Si no está seguro de qué material o diseño se adapta mejor a su proyecto, no se la juegue.

Envíenos los parámetros de su solicitudcomo el medio, la temperatura, la presión y las condiciones de la brida, y nuestros ingenieros le responderán con una solución a medida en un plazo de 24 horas.

Vamos a sellarlo bien, a la primera.