Introducción: Por qué el EPDM es valioso en la industria moderna

En el panorama industrial actual, en constante evolución, el rendimiento de los materiales lo es todo. Entre los muchos elastómeros disponibles, hay uno que destaca por su versatilidad única en cuanto a temperaturas extremas, aislamiento eléctrico, resistencia a la intemperie y rentabilidad.Caucho EPDM.

En 2024, el mercado mundial del caucho EPDM (etileno propileno dieno monómero) estará valorado en unos 5.000 millones de dólares, con una tasa de crecimiento anual compuesto (TCAC) prevista de 4,7%. Este crecimiento está impulsado por su papel fundamental en múltiples industrias: el sector de la automoción consume por sí solo casi 40% de EPDM mundial, mientras que la impermeabilización de la construcción, el aislamiento de cables y el sellado de sistemas de calefacción, ventilación y aire acondicionado representan cada uno alrededor de 10-15%.

¿Por qué debería interesarle el EPDM?

A diferencia del caucho natural o de alternativas como el caucho de silicona y el neopreno (CR), el EPDM destaca donde otros no llegan. Ofrece una resistencia superior al ozono, los rayos UV y la intemperie, lo que lo convierte en la mejor opción para aplicaciones de sellado en exteriores. También ofrece un rendimiento fiable a temperaturas que oscilan entre -50 °C y +150 °C y proporciona una elevada rigidez dieléctrica, lo que lo hace ideal para sistemas eléctricos y de alta temperatura.

Tanto si busca componentes para automóviles, membranas impermeables o materiales aislantes, la combinación de durabilidad, adaptabilidad y asequibilidad del EPDM hace que sea difícil de ignorar.

Esto es lo que ofrece esta guía: una inmersión profunda en la estructura química del EPDM, sus ventajas técnicas, sus aplicaciones intersectoriales, los retos que plantea su fabricación y las últimas innovaciones que perfilan su futuro.

Empecemos por desglosar la ciencia que hay detrás de su perfil de rendimiento único.

Estructura química y propiedades fundamentales del EPDM

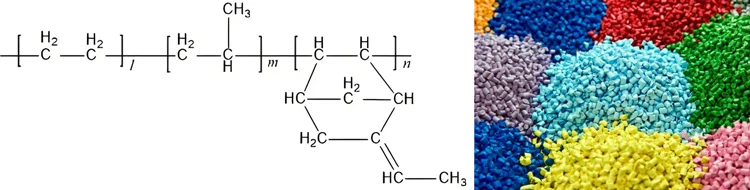

1. Explicación de la estructura química

La base del extraordinario rendimiento del EPDM es su composición química única. El EPDM es un terpolímero compuesto de etileno, propileno y un monómero de dieno, normalmente ENB (etilideno norborneno) o DCPD (diciclopentadieno). Este diseño molecular ofrece varias ventajas:

- Espina dorsal saturada: A diferencia del caucho natural o el SBR (caucho de estireno-butadieno), el EPDM presenta una columna vertebral de hidrocarburo saturado, lo que lo hace muy resistente al ozono, la radiación UV y la oxidación. Por ello, el EPDM no se agrieta ni se degrada incluso tras una exposición prolongada a la intemperie.

- Componente de dieno (ENB o DCPD): El monómero de dieno introduce puntos de reticulación que permiten la vulcanización. El ENB, en particular, ofrece una velocidad de vulcanización más rápida y una mejor procesabilidad, razón por la cual la mayoría de los grados de EPDM de alto rendimiento actuales están basados en ENB. Cuanto mayor sea el contenido de ENB (normalmente 4,5%-9%), más rápido será el proceso de vulcanización.

"Es la espina dorsal molecular saturada la que confiere al EPDM una longevidad inigualable en entornos climáticos extremos".

2. Métricas clave de rendimiento

Cuando se evalúa el EPDM para tomar decisiones de ingeniería o adquisición, es fundamental conocer las especificaciones de su material. Estas son sus principales propiedades mecánicas y térmicas:

| Propiedad | Alcance típico |

|---|---|

| Temperatura de funcionamiento | -50°C a +150°C |

| Densidad | ~0,87 g/cm³ |

| Resistividad volumétrica | >10¹⁵ Ω-cm |

| Resistencia a la tracción | 7-25 MPa |

| Alargamiento a la rotura | 300-600% |

Estos parámetros ponen de manifiesto la resistencia del EPDM a las tensiones mecánicas, térmicas y eléctricas.

Es especialmente eficaz para aplicaciones que requieren flexibilidad en entornos bajo cero o una resistencia térmica prolongada en compartimentos de motores o tejados.

3. EPDM frente a otros cauchos (tabla comparativa)

Para ayudarle en el proceso de selección, a continuación le mostramos cómo se compara el EPDM con otros cauchos de uso común:

| Propiedad | EPDM | NBR (Nitrilo) | CR (Neopreno) | FKM (Viton) |

|---|---|---|---|---|

| Resistencia al ozono | Excelente | Pobre | Moderado | Excelente |

| Resistencia al calor | Muy buena (-50~150°C) | Buena (-30~120°C) | Buena (-40~120°C) | Excelente (-20~250°C) |

| Resistencia al aceite | Pobre | Excelente | Moderado | Excelente |

| Resistencia a las llamas | Moderado | Pobre | Bien | Muy buena |

| Coste | Bajo | Medio | Medio | Alta |

EPDM ofrece la mejor relación prestaciones/coste por su resistencia a la intemperie y la temperatura, pero es no apto para entornos petrolíferos sin modificaciones.

A continuación, analizaré cómo se utiliza el EPDM en sectores reales con ejemplos prácticos y escenarios de aplicación.

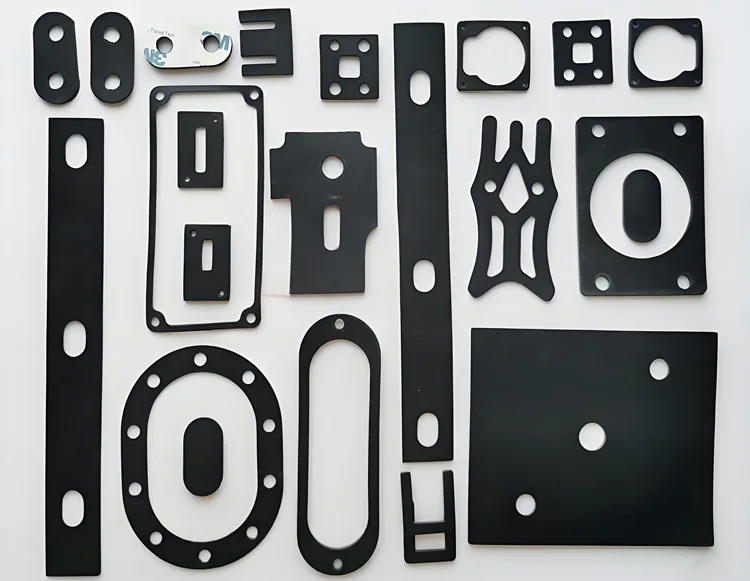

Aplicaciones industriales clave y estudios de casos reales

La durabilidad, flexibilidad y resistencia del EPDM al calor y a las agresiones medioambientales lo convierten en un material fundamental en una amplia gama de sectores. A continuación se indican los sectores en los que el EPDM desempeña un papel fundamental, con casos de uso reales que ilustran su valor.

1. Industria del automóvil

El sector de la automoción representa casi 40% del consumo mundial de EPDMy con razón. Su rendimiento de sellado, resistencia al envejecimiento y tolerancia a la temperatura lo hacen ideal para aplicaciones de vehículos de alta demanda.

- Juntas para puertas y ventanas: Los burletes de EPDM mantienen su elasticidad durante más de 10 años, incluso en condiciones extremas de luz solar y ciclos de temperatura. Su resistencia al agrietamiento por ozono garantiza la integridad del habitáculo y el aislamiento acústico.

- Mangueras de refrigerante: Las mangueras de EPDM utilizadas en los sistemas de refrigeración de motores manejan refrigerantes calientes a base de glicol sin volverse quebradizas, lo que reduce el riesgo de fugas o rotura de las tuberías.

- Ejemplo: Un fabricante europeo de vehículos eléctricos eligió perfiles de EPDM a base de ENB para las juntas de sus compartimentos de baterías por su combinación de flexibilidad de sellado y resistencia a los subproductos del calor de las baterías de litio.

2. Construcción y tejados

En construcción e infraestructuras, el EPDM se utiliza ampliamente para impermeabilización y selladoespecialmente en cubiertas y juntas de dilatación.

- Membranas para tejados: Las láminas de EPDM son un material estándar en los sistemas de cubiertas comerciales de pendiente baja. Cumplen las normas ASTM D4637 y proporcionan hasta 30 años de resultados con un mantenimiento mínimo.

- Juntas de dilatación para muros cortina: Las juntas de EPDM absorben la dilatación térmica y resisten los daños de la intemperie, garantizando la longevidad de la fachada y la estructura.

- Ejemplo: La cubierta de una gran terminal de aeropuerto internacional adoptó membranas de caucho EPDM de 1,5 mm para resistir el viento, los rayos UV y las fluctuaciones estacionales de temperatura, ofreciendo una prevención de fugas superior con una garantía de 20 años.

3. Eléctrica y electrónica

Debido a su excelente rigidez dieléctrica y resistencia a la descarga coronaEl EPDM es el material aislante preferido para los sistemas de energía.

- Revestimiento de cables: Se utiliza como aislante en cables de alta y media tensión.

- Manguitos aislantes y ojales: Evitar la formación de arcos eléctricos y la entrada de humedad en paneles de control y transformadores.

- Ejemplo: Una compañía eléctrica china desplegó cables con cubierta de EPDM en un proyecto de subestación al aire libre para combatir la humedad y la exposición al ozono sin comprometer el aislamiento de la conductividad.

4. Campos emergentes

La versatilidad del EPDM sigue abriéndose camino en los modernos sistemas energéticos y medioambientales.

- Módulos fotovoltaicos (FV): Las juntas de EPDM utilizadas en los marcos de los paneles solares cumplen las normas de ensayo PID (Degradación Potencial Inducida), lo que garantiza su rendimiento durante décadas de exposición a los rayos UV.

- Junta de la batería: En los vehículos eléctricos, los perfiles de EPDM se aplican en las carcasas de los sistemas de gestión de baterías (BMS) para evitar la entrada de humedad y resistir los ciclos térmicos.

- Ejemplo: Un fabricante de baterías incorporó espuma EPDM ignífuga en sus carcasas estancas para cumplir los requisitos de protección IP68 y resistencia a las llamas.

"Desde el sellado de puertas de coches hasta el aislamiento de paneles solares, las prestaciones del EPDM no sólo son versátiles, sino estratégicas por su fiabilidad en todas las aplicaciones".

A continuación, desvelaré los retos a los que se enfrenta el procesamiento del EPDM y cómo pueden superarse mediante la ingeniería de materiales y la optimización del proceso.

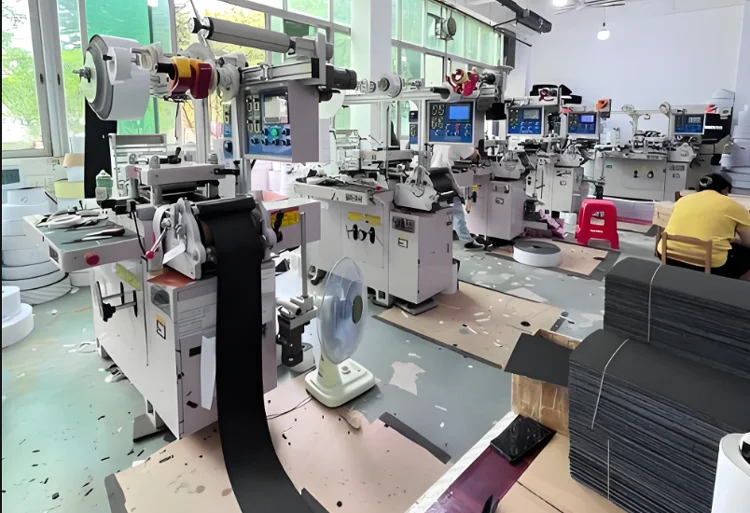

Retos de fabricación y soluciones de ingeniería

Aunque el EPDM es un elastómero de alto rendimiento, presenta ciertos retos de producción y aplicación. Afortunadamente, con una adecuada selección de materiales y técnicas de procesado, estos problemas pueden mitigarse o incluso convertirse en ventajas de rendimiento.

1. Desafíos de procesamiento

Velocidad de vulcanización: ¿demasiado lenta?

Los sistemas tradicionales de curado con azufre para EPDM suelen requerir tiempos de curado más largos debido a la espina dorsal saturada del polímero. Esto puede atascar la eficiencia de la producción.

- Solución: Cambiar a sistema de curado con peróxido. Permite una vulcanización más rápida y limpia, especialmente adecuada para aplicaciones de alta temperatura o alto rendimiento, como el aislamiento de cables y las mangueras de automoción.

- Enfoque avanzado: Incorporar agentes de curado conjunto (por ejemplo, TMPTMA) para mejorar la densidad y la velocidad de reticulación.

Dificultad de vinculación

La baja energía superficial del EPDM dificulta su unión con metales, plásticos o revestimientos, lo que plantea problemas en los ensamblajes multimaterial.

- Solución: Utilice tratamiento superficial con plasma o imprimaciones químicas (como los promotores de adherencia a base de silano) para aumentar significativamente la resistencia de la unión.

- Consejo para el mundo real: En la producción de juntas de automoción, hemos tenido éxito utilizando imprimaciones con base de disolvente en un método de dos pasos de pulverización + curado por calor.

"La adherencia del EPDM puede ser débil, pero con el pretratamiento adecuado de la superficie, su adherencia rivaliza con la de los polímeros de alto rendimiento".

2. Limitaciones materiales

Poca resistencia al aceite

Naturalmente, el EPDM no es compatible con aceites, combustibles y disolventes de hidrocarburos, lo que limita su uso en sistemas de combustible.

- Solución: Mezcla con NBR (caucho nitrílico) en formulaciones como EPDM/NBR 70/30 para mejorar la resistencia al aceite sin sacrificar la flexibilidad.

- Caso práctico: Esta mezcla se utiliza habitualmente en tiras de sellado bajo el capó en motores diésel.

Rendimiento dinámico moderado

Para aplicaciones altamente dinámicas que impliquen flexión o vibración, el EPDM puede no proporcionar la mejor vida a la fatiga.

- Solución: Incorporar agentes endurecedores como los elastómeros termoplásticos (TPE) o utilizar sistemas híbridos (por ejemplo, compuestos EPDM-PP) para mejorar la elasticidad bajo tensión.

3. Estrategias de optimización de costes

Equilibrio entre costes y prestaciones

El EPDM ya es rentable, pero a menudo se busca un mayor ahorro mediante sistemas de relleno inteligentes.

| Tipo de relleno | Impacto en los costes | Compromiso de rendimiento |

|---|---|---|

| Carbonato cálcico | Bajo coste | Disminución de la elasticidad y la resistencia a la tracción |

| Negro de humo (N550/N660) | Coste moderado | Propiedades mecánicas y resistencia a los rayos UV mejoradas |

| Sílice o nanoarcilla | Mayor coste | Mejores propiedades de barrera y resistencia al envejecimiento |

- Buenas prácticas: Combine negro de humo + carbonato cálcico mínimo para optimizar tanto la resistencia mecánica como la economía de procesamiento.

"El diseño inteligente del relleno es clave: los fabricantes de compuestos EPDM pueden reducir los costes en 15-20% sin un descenso significativo del rendimiento".

Tendencias futuras e innovaciones tecnológicas en EPDM

A medida que las industrias avanzan hacia la sostenibilidad, la durabilidad y la funcionalidad inteligente, el caucho EPDM evoluciona más allá de las formulaciones tradicionales. He aquí cómo las nuevas tecnologías y las demandas del mercado están reconfigurando el futuro de los materiales de EPDM.

1. Cumplimiento de la normativa medioambiental y formulaciones sin halógenos

A los fabricantes de EPDM se les exige cada vez más que cumplan estrictas normas medioambientales como RoHS, REACHy UL94-V0 para retardar la llama, especialmente en el transporte y la electrónica de consumo.

- EPDM ignífugo sin halógenos: Mediante la incorporación de aditivos seguros como el hidróxido de magnesio (MDH) o el trihidrato de aluminio (ATH), el EPDM puede formularse ahora para superar las pruebas de llama vertical sin utilizar halógenos.

- Aplicaciones:

- Revestimiento de cables de transporte ferroviario

- Aislamiento de electrodomésticos

- Materiales de construcción con baja emisión de humos y no tóxicos

"El EPDM respetuoso con el medio ambiente ya no es un nicho, sino que se está convirtiendo en el nuevo punto de referencia para los sectores que deben cumplir la normativa".

2. EPDM reforzado de alto rendimiento

El EPDM tradicional es resistente, pero para entornos más exigentes -como las juntas de alta presión o las mangueras turbo de automoción- hay que ir más allá.

- EPDM nanoreforzado: La adición de nanoarcilla, grafenoo nanotubos de carbono aumenta la resistencia a la tracción, la resistencia a la abrasión y la impermeabilidad al gas en más de 20%.

- Éxito experimental: Un estudio demostró que 5 phr de nanoarcilla en EPDM curado con peróxido mejoraba la resistencia a la tracción de 11 MPa a 14 MPa y la permeabilidad al gas se reducía en 35%.

- Objetivos clave:

- Juntas del sistema de escape de alta temperatura

- Sellado de la caja de conexiones del panel solar

- Carcasas para baterías de vehículos eléctricos

3. Materiales inteligentes y autocurativos

La innovación está haciendo que el EPDM pase de la estanqueidad pasiva a la funcionalidad activa-introducción de propiedades de autorreparación y capacidad de respuesta que mejoran el ciclo de vida y reducen los costes de mantenimiento.

- EPDM autocurable:

- Agentes cicatrizantes microencapsulados que se liberan al formarse la grieta

- Sistemas reversibles de enlace Diels-Alder activados por el calor (~120°C)

- Estado: Actualmente en I+D o escala pilotoSe espera que esté listo para el comercio en un plazo de 5 a 10 años.

- Potencial de aplicación:

- Juntas de larga duración para infraestructuras (puentes, túneles)

- Instalaciones solares remotas

- Paneles de bajos de automóviles

"El EPDM del mañana no sólo resistirá los daños, sino que se recuperará de ellos".

Resumen y preguntas frecuentes: Lo que todo comprador debe saber

Para concluir esta guía en profundidad, vamos a reforzar las ideas principales y a dar respuestas rápidas a las preguntas más habituales sobre la compra de EPDM.

1. Preguntas más frecuentes (FAQ)

P: ¿Se puede utilizar EPDM en aplicaciones de mangueras de combustible?

A: No en su forma pura. El EPDM es poco resistente al aceite y al combustible. Para aplicaciones relacionadas con el combustible, debe ser mezclado con NBR o modificados químicamente para mejorar la resistencia a los hidrocarburos.

P: ¿Qué contenido de ENB es óptimo para el EPDM?

A: El contenido típico de ENB oscila entre 4.5%-9%. Un mayor contenido de ENB acelera la vulcanización, por lo que es ideal para producción de alto rendimiento y curado rápido escenarios como las líneas de extrusión de automóviles.

P: ¿Puede el EPDM sustituir al caucho de silicona en aplicaciones de sellado médico?

A: No. Aunque el EPDM es muy resistente a la intemperie, es carece de la biocompatibilidad y pureza de silicona de grado médico. No se recomienda para aplicaciones que requieran contacto humano directo o esterilización.

P: ¿Qué certificaciones deben tener los materiales EPDM para su uso internacional?

A: En función de la aplicación:

- ASTM D2000 para piezas de automóviles

- UL94 / RoHS / REACH para uso eléctrico e ignífugo

- ISO 4633 / EN 681-1 para agua potable y sellado de tuberías

P: ¿Es adecuado el EPDM reciclado para piezas de alto rendimiento?

A: Sólo para aplicaciones no críticas. El EPDM reciclado es aceptable para esteras antivibración, capas base o rellenos, pero no para sellado, aislamiento o componentes estructurales que requieran precisión mecánica.

2. Conclusiones finales

- Borde de EPDM radica en su excelente resistencia a la intemperie, estabilidad térmica y aislamiento eléctricopor lo que resulta indispensable en los sectores de la automoción, la construcción y la energía.

- Puntos débiles como escasa resistencia al aceite o baja adherencia pueden mitigarse mediante estrategias de mezcla, tratamiento de superficies y formulación inteligente.

- El futuro del EPDM es ecológico, de alto rendimiento e inteligente-con fórmulas sin halógenos, nanorefuerzos y tecnologías autorreparadoras que lideran la próxima ola de innovación.

"Elegir el compuesto de EPDM adecuado no es sólo cuestión de especificaciones, sino de adecuar el rendimiento a la finalidad, la aplicación y el valor a largo plazo".

¿Aún no está seguro de qué compuesto EPDM se adapta mejor a su proyecto?

Deje que le ayude. Si necesita perfiles de extrusión, aislamiento ignífugo o juntas de alta elongación, puedo ofrecerle asesoramiento personalizado en función de sus requisitos de rendimiento y certificación.

Póngase en contacto o explore nuestra gama de productos EPDM en www.kinsoe.com.

Sellemos juntos el éxito.

Referencias: