Entender el problema

Las vibraciones en los sistemas mecánicos pueden provocar ruido, fatiga, desgaste y, en última instancia, averías. Esto plantea verdaderos retos tanto a las industrias como a los consumidores. Ya sea en sistemas de calefacción, ventilación y aire acondicionado, componentes de automoción o maquinaria pesada, la demanda de una solución que amortigüe las vibraciones y prolongue la vida útil es cada vez mayor. Las juntas reductoras de vibraciones.

MI respuesta

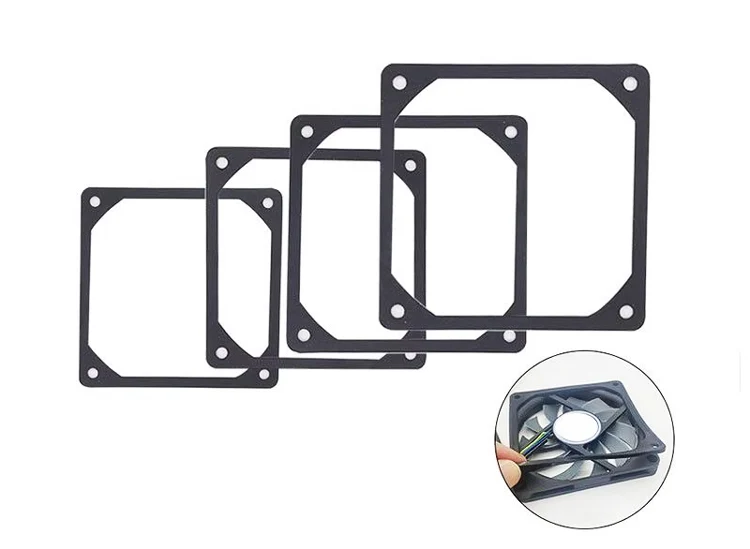

Las juntas reductoras de vibraciones son sellos especialmente diseñados fabricados con materiales similares al caucho, como el neopreno o la silicona. Absorben las vibraciones mecánicas y amortiguan el ruido, por lo que suelen utilizarse en aplicaciones de calefacción, ventilación y aire acondicionado, automoción y maquinaria pesada. Estas juntas se extruyen forzando caucho calentado a través de una matriz moldeada, formando perfiles continuos adaptados a necesidades industriales específicas.

Por qué es importante

La importancia de las juntas reductoras de vibraciones va más allá de la mera supresión del ruido: son fundamentales para preservar la integridad operativa de máquinas y sistemas a lo largo del tiempo. Las vibraciones no controladas aceleran el desgaste, degradan las conexiones y pueden comprometer la seguridad. tanto en productos de consumo como en maquinaria industrial.

Pongamos ejemplos:

- En ingeniería de automociónLas juntas antivibraciones se utilizan alrededor de los componentes electrónicos del salpicadero, los faros y los compartimentos del motor. Sin ellas, las oscilaciones de la carretera o el motor pueden dañar componentes sensibles, aflojar conectores y aumentar la fatiga del conductor debido al ruido del habitáculo.

- En Sistemas de calefacción, ventilación y aire acondicionado, las juntas de goma absorben los impulsos generados por el motor que, de otro modo, podrían desplazarse por los conductos, aflojando tornillos, agrietando juntas o creando zumbidos que alteran el confort de los ocupantes.

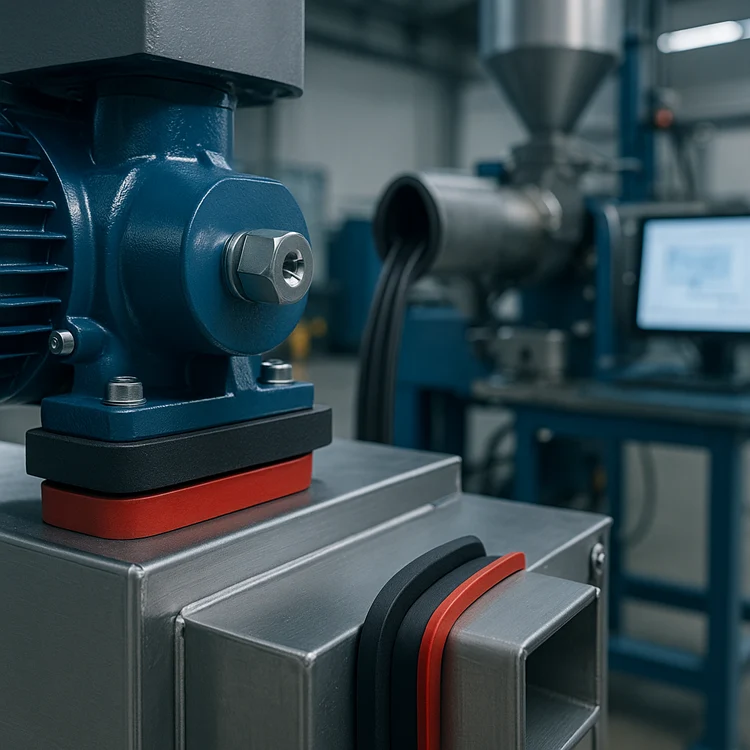

- En equipos de fabricaciónUna vibración constante puede desajustar el calibrado de herramientas de precisión, reducir la vida útil de rodamientos y ejes o provocar fallos por fatiga en componentes estructurales.

Desde una perspectiva económica, un control adecuado de las vibraciones reduce directamente los costes de mantenimiento, disminuye las reclamaciones de garantía y prolonga la vida útil de los equipos. Por ejemplo, los estudios sobre mantenimiento mecánico han demostrado que incluso un aislamiento modesto de las vibraciones puede aumentar la vida útil de los motores eléctricos montados hasta en 25-40% en ciclos de alto rendimiento.

Tanto si es ingeniero, especialista en adquisiciones o director de un OEM, comprender el papel de las juntas reductoras de vibraciones le permite hacer decisiones más inteligentes sobre materiales y diseño que afectan directamente al rendimiento del sistema y a los costes operativos.

¿Qué es el proceso de moldeo de juntas?

El moldeo de juntas es un proceso de fabricación de precisión utilizado para dar a las juntas de caucho formas y dimensiones específicas mediante calor y presión. A diferencia de la extrusión, que crea perfiles continuos, el moldeo es ideal para producir geometrías de juntas totalmente cerradas, detalladas y a menudo complejas.

Los principales tipos de moldeo de juntas:

- Moldeo por compresión

Es el método más utilizado para las juntas de goma. Implica:- Colocación de una cantidad previamente medida de caucho sin curar (denominada preforma) en una cavidad de molde calentada.

- Cerrando el molde y aplicando presión, se fuerza a la goma a llenar la forma del molde.

- Curar (vulcanizar) el caucho bajo calor y presión para crear una pieza estable y elástica.

- Apertura del molde y extracción de la junta acabada.

Lo mejor para: Juntas de tamaño medio-grande, formas planas o simples, cauchos de alto durómetro.

- Moldeo por transferencia

En este método:- El caucho se coloca en una olla y se introduce a presión a través de bebederos en cavidades cerradas.

- El material fluye de forma más uniforme que en el moldeo por compresión, lo que permite mejorar los detalles y la precisión dimensional.

- Se cura y se desmolda.

Lo mejor para: Formas de complejidad media, tolerancias más estrictas, insertos incrustados.

- Moldeo por inyección

Este proceso altamente automatizado implica:- Forzar el caucho precalentado en un molde cerrado mediante un mecanismo de tornillo.

- El caucho rellena rápidamente múltiples cavidades y se cura dentro del molde.

- Tras el curado, el molde se abre y las juntas son expulsadas.

Lo mejor para: Producción de gran volumen, geometrías complejas, tolerancias estrechas, piezas pequeñas.

Consideraciones clave del proceso:

- Selección de materiales: Se suelen utilizar silicona, EPDM, nitrilo y FKM (Viton) en función de los requisitos de temperatura, químicos o mecánicos.

- Tiempo y temperatura de curado: Debe controlarse cuidadosamente para evitar un curado excesivo (fragilidad) o insuficiente (debilidad).

- Diseño de moldes: Influye en el flujo, el atrapamiento de aire y la contracción. Los sistemas de ventilación y compuerta son fundamentales para la calidad de las piezas.

- Operaciones posteriores al moldeo: Puede incluir desbarbado, inspección, revestimiento adhesivo o curado secundario para juntas de alto rendimiento.

¿Por qué utilizar el moldeo para juntas?

- Formas complejas: El moldeo admite geometrías complejas y recorridos de sellado herméticos.

- Alta precisión: Fundamental en aplicaciones en las que el control dimensional y el rendimiento de estanquidad son primordiales.

- Flexibilidad del material: Permite utilizar elastómeros de alto rendimiento y variaciones de compuestos para entornos exigentes.

Al dominar el proceso de moldeo, fabricantes como Kinsoe puede ofrecer soluciones de juntas precisas y repetibles que satisfacen las demandas de estanquidad y control de vibraciones de todos los sectores.

¿Cuál es el mejor caucho para absorber las vibraciones?

El neopreno se considera uno de los mejores materiales de caucho para absorber las vibraciones.-Y con razón. Ofrece un raro equilibrio entre resistencia mecánica y durabilidad medioambiental, lo que lo hace adecuado para una amplia gama de aplicaciones industriales.

Por qué destaca el neopreno:

- Comportamiento viscoelástico

El neopreno presenta propiedades viscosas y elásticas. Esto le permite deformarse bajo carga, absorber energía mecánica y volver gradualmente a su forma original. Esta conversión interna de energía, conocida como histéresis, es esencial para amortiguar las vibraciones. - Estructura celular

Las variantes de neopreno de celda cerrada atrapan el aire dentro del material, aumentando su compresibilidad y mejorando su capacidad de absorción de impactos. Esto lo hace especialmente eficaz para juntas utilizadas entre piezas mecánicas vibrantes. - Resistencia a productos químicos y aceites

El neopreno resiste muchos aceites industriales, grasas y ácidos suaves, manteniendo su integridad estructural incluso en entornos difíciles. Por eso se elige a menudo para compartimentos de motores, bombas industriales y sistemas de calefacción, ventilación y aire acondicionado. - Durabilidad en exteriores

El neopreno también resiste bien la exposición a los rayos UV, el ozono y las fluctuaciones de temperatura (de -40°C a +120°C), por lo que es fiable tanto en interiores como en exteriores.

Ejemplo de uso:

En un sistema de ventilador industrial de alta velocidad, se utilizan juntas de neopreno entre la carcasa del ventilador y los soportes de montaje. Estas juntas no sólo evitan la transmisión de vibraciones a la estructura circundante, sino que también garantizan un sellado firme contra las fugas de aire. Con el tiempo, esto ayuda a reducir el ruido de funcionamiento y evita que se aflojen las fijaciones cercanas.

"La resistencia del neopreno lo convierte en un material fundamental para aislar los componentes mecánicos de las vibraciones perjudiciales". - Manual de ciencia de los materiales

Mientras que otros materiales como la silicona o el EPDM pueden superar al neopreno en entornos específicos (por ejemplo, calor elevado o exposición a los rayos UV), el neopreno sigue siendo la mejor opción general para amortiguar las vibraciones en todos los sectores.

¿Cuál es el mejor material para reducir las vibraciones?

El caucho sigue siendo el material más eficaz y versátil para reducir las vibracionesgracias a su elasticidad inherente, su amortiguación interna y su adaptabilidad a diferentes entornos operativos.

Cómo funciona el caucho como material amortiguador

El caucho absorbe las vibraciones deformándose bajo tensión dinámica. Sus cadenas moleculares se estiran y luego vuelven lentamente a su configuración original, convirtiendo una parte de la energía mecánica en calor. Este proceso, conocido como amortiguación viscoelástica, ayuda a minimizar la transmisión de energía vibratoria de un componente a otro.

La eficacia de una junta de goma depende de tres propiedades principales:

- Módulo de elasticidad - determina cuánto se deforma el material bajo tensión.

- Coeficiente de amortiguación - rige la cantidad de energía absorbida y disipada.

- Conjunto de compresión - indica lo bien que rebota el material después de ser comprimido.

Compuestos de caucho comunes y sus propiedades de vibración:

| Tipo goma | Puntos fuertes para reducir las vibraciones | Casos de uso típicos |

|---|---|---|

| EPDM | Excelente resistencia al exterior y al ozono; buena flexibilidad | Soportes HVAC, armarios eléctricos de exterior |

| Neopreno | Amortiguación equilibrada, resistencia química y al aceite | Juntas de maquinaria, juntas de motor |

| Silicona | Tolerancia a altas temperaturas, suave y resistente | Electrónica, sala blanca, aeroespacial |

| Nitrilo (NBR) | Resistencia al aceite y al combustible; amortiguación moderada | Soportes del sistema de combustible del automóvil |

| Caucho natural | Gran elasticidad y rebote; mejor absorción de impactos | Soportes antivibratorios industriales, almohadillas antivibración |

Cada compuesto puede modificarse mediante rellenos, plastificantes o estructuración de la espuma (célula abierta frente a célula cerrada) para ajustar el rendimiento.

Conocimientos de ingeniería:

Un material de goma mal adaptado puede ofrecer una buena estanqueidad pero una mala amortiguación, o viceversa. Por ello Las juntas antivibratorias deben diseñarse teniendo en cuenta las fuerzas dinámicas, la exposición ambiental y el comportamiento a la compresión.

En entornos de alta vibración -como motores eléctricos, generadores diésel o prensas industriales- la capacidad del caucho para aislar y amortiguar el movimiento puede marcar la diferencia entre un sistema que funcione de forma fiable durante años y otro plagado de problemas de mantenimiento.

¿Cómo reduce el caucho las vibraciones?

El caucho reduce las vibraciones mediante una combinación de deformación elástica y amortiguación interna-un proceso arraigado en su estructura molecular y su comportamiento físico bajo carga.

La ciencia detrás de la amortiguación

Cuando el caucho se somete a esfuerzos mecánicos (por ejemplo, impactos, sacudidas, oscilaciones), sus cadenas de polímeros flexibles se estiran y se desplazan. En lugar de transmitir esa energía a los componentes adyacentes, el caucho almacena temporalmente la energía en forma de tensión. A medida que se libera la carga, parte de esa energía se disipa en forma de calor de bajo grado, y el material recupera gradualmente su forma original.

Esta capacidad de deformarse y rebotar -conocida como viscoelasticidad-es fundamental para reducir las vibraciones.

Factores clave que influyen en la amortiguación del caucho:

- Dureza (Shore A)

Los compuestos de caucho más blandos tienden a absorber más vibraciones, pero pueden comprimirse con demasiada facilidad bajo cargas elevadas. Los compuestos más duros ofrecen estabilidad estructural, pero pueden transferir más energía. Seleccionar el valor Shore A adecuado es fundamental para equilibrar amortiguación y soporte. - Densidad y estructura del material

Las espumas de célula cerrada (como la esponja de neopreno) atrapan el aire, mejorando la amortiguación y resistiendo al agua y al polvo. El caucho macizo, aunque más pesado y denso, proporciona mayor resistencia y mejor recuperación a la compresión. - Comportamiento de la temperatura

Las prestaciones del caucho cambian con la temperatura. La silicona, por ejemplo, conserva sus propiedades amortiguadoras en condiciones de frío o calor extremos, mientras que el caucho natural se vuelve quebradizo en ambientes fríos.

Por ejemplo:

En un aparato de aire acondicionado, el compresor genera vibraciones continuas. Sin una junta o un soporte de caucho adecuadamente seleccionado, la vibración podría resonar en la carcasa metálica, provocando fuertes zumbidos y aflojamiento de tornillos. Con una junta antivibraciones de silicona o neopreno en su lugar, esas ondas de energía son absorbidas, impidiendo que viajen al interior del marco y reducir tanto el ruido como la fatiga estructural.

Resumen:

"El caucho no sólo bloquea las vibraciones: las transforma".

Mediante la conversión de energía y la amortiguación mecánica, el caucho convierte el movimiento dinámico en un proceso manejable y silencioso que protege máquinas, estructuras y personas.

¿Qué materiales se utilizan en las juntas antivibratorias?

La eficacia de una junta reductora de vibraciones depende en gran medida de la composición del material. Estas juntas no sólo deben amortiguar las vibraciones mecánicas, sino también soportar condiciones ambientales como temperaturas extremas, exposición al aceite, rayos UV y esfuerzos de compresión.

He aquí los materiales más utilizados y sus propiedades:

1. Neopreno (CR)

- Puntos fuertes: Excelente amortiguación, buena resistencia al aceite, a los rayos UV, al ozono y al envejecimiento. También es fácil de adherir a superficies metálicas.

- Aplicaciones: Soportes de HVAC, juntas del vano motor de automóviles y maquinaria de uso general.

2. Goma de silicona

- Puntos fuertes: Excelente flexibilidad en una amplia gama de temperaturas (de -60°C a +230°C). También resiste a muchos productos químicos y al crecimiento microbiano.

- Aplicaciones: Aeroespacial, electrónica, juntas alimentarias y entornos de alta temperatura.

3. Caucho EPDM

- Puntos fuertes: Excelente resistencia a la intemperie, al ozono y a los rayos UV. Buena flexibilidad y estabilidad en condiciones exteriores o marinas.

- Aplicaciones: Sistemas de energía solar, cerramientos exteriores, juntas de climatización de tejados.

4. Caucho nitrílico (NBR)

- Puntos fuertes: Resistencia superior al aceite y al combustible. Control moderado de las vibraciones.

- Aplicaciones: Sistemas de combustible, equipos hidráulicos, soportes aislados de vibraciones en motores.

5. Caucho natural

- Puntos fuertes: Alta resistencia a la tracción y elasticidad; rendimiento superior en amortiguación dinámica.

- Limitaciones: Poca resistencia al aceite, al ozono y a los rayos UV.

- Aplicaciones: Soportes y aislantes antichoque para entornos interiores y secos.

6. Caucho esponjoso (célula cerrada o célula abierta)

- Puntos fuertes: Proporciona amortiguación, diseño ligero, sella la humedad y el aire.

- Aplicaciones: Conductos de calefacción, ventilación y aire acondicionado, escotillas marinas, armarios que necesitan aislamiento tanto de la estanqueidad como de las vibraciones.

Consejo para la selección de materiales:

La elección del material debe coincidir siempre con entorno operativo y exigencias mecánicas. Por ejemplo:

- En alta temperatura condiciones (como hornos o naves de motores), utilice silicona.

- Para petróleo entornos, opte por nitrilo o neopreno.

- Para exposición al exterioropte por EPDM.

Si conoce los puntos fuertes y las limitaciones de estos materiales, podrá elegir el más adecuado. junta de vibración derecha que ofrece tanto longevidad como rendimiento fiable sobre el terreno.

Moldeo de juntas de goma en la industria

Las juntas de caucho moldeado desempeñan un papel crucial en los sistemas industriales al ofrecer soluciones de sellado precisas, duraderas y específicas para cada aplicación. A diferencia de los perfiles extruidos, las juntas moldeadas se fabrican en moldes cerradosque permite un mayor control dimensional, formas complejas y características integradas que son esenciales en entornos de alto rendimiento y seguridad crítica.

Aplicaciones industriales clave:

1. Sector del automóvil

Las juntas moldeadas se utilizan mucho en:

- CulatasLas juntas de estanquidad deben soportar altas temperaturas, ciclos de presión y exposición al aceite y al combustible.

- Soportes antivibración entre los componentes del motor y el bastidor del vehículo.

- Juntas de puertas y ventanas que requieren formas tridimensionales y un rendimiento de compresión constante.

Debido a que los sistemas de los vehículos implican un movimiento constante y ciclos de calor, las juntas moldeadas están diseñadas para mantener la elasticidad y la integridad del sellado en condiciones extremas.

2. HVAC y sistemas mecánicos

En aplicaciones HVAC, las juntas de caucho moldeado son fundamentales para:

- Sellado de bridas, válvulas y conductos para evitar fugas de aire y absorber las vibraciones.

- Aislamiento de compresores o ventiladores de los soportes de montaje para reducir el ruido y la fatiga estructural.

El proceso de moldeado permite a los fabricantes crear juntas que se ajustan perfectamente a patrones irregulares o con múltiples orificios, algo que la extrusión no puede lograr con precisión.

3. Maquinaria industrial

En equipos pesados y sistemas automatizados:

- Las juntas moldeadas sellan las uniones en bombas, cajas de engranajes y sistemas de transmisión de fluidos.

- Ayudan a aislar las vibraciones en conjuntos de montaje o entre piezas giratorias y fijas.

- Las geometrías personalizadas (por ejemplo, ojales, diafragmas, juntas de labio) son posibles a través del moldeo para un rendimiento especializado bajo compresión, torsión o movimiento.

4. Aeroespacial y electrónica

Las aplicaciones aeroespaciales exigen un sellado de alta fiabilidad con un peso reducido. Las juntas moldeadas de silicona y fluorosilicona son habituales en:

- Armarios de aviónica para resistir las interferencias electromagnéticas y las oscilaciones de temperatura.

- Sistemas de presión de cabina donde el ajuste exacto y la recuperación de la compresión son fundamentales.

En electrónica, las juntas moldeadas se utilizan para teclados sellados, carcasas de cámaras e interfaces de sensoresa menudo diseñados para cumplir las normas IP67 o superiores.

Por qué la industria confía en el moldeo:

- Coherencia: Cada pieza se forma de forma idéntica con gran precisión.

- Geometría compleja: Permite integrar nervaduras, orificios o superficies de varios niveles.

- Versatilidad de materiales: Admite una gama de compuestos de caucho adaptados a condiciones específicas: calor, aceite, vibraciones, productos químicos.

- Eficiencia de volumen bajo a medio: Perfecto para piezas OEM, componentes de repuesto y maquinaria especializada.

Las juntas moldeadas ofrecen rendimiento de ingeniería que la extrusión simplemente no puede replicar cuando la estanqueidad, el ajuste y la resistencia mecánica son fundamentales para la misión.

Neopreno frente a silicona: ¿Cuál es mejor para las juntas antivibratorias?

Cuando se trata de juntas reductoras de vibraciones, neopreno y silicona son dos de los elastómeros más utilizados. Cada uno aporta un conjunto distinto de ventajas mecánicas, medioambientales y económicas, por lo que la elección depende en gran medida de la aplicación.

Panorama comparativo:

| Característica | Neopreno (CR) | Goma de silicona |

|---|---|---|

| Temperatura | -40°C a +120°C | -60°C a +230°C |

| Resistencia a aceites y productos químicos | Bien | Moderado (selectivo) |

| Resistencia a los rayos UV y al ozono | Excelente | Excelente |

| Elasticidad | Medio | Alta |

| Set de compresión | Moderado | Baja (mantiene mejor la forma) |

| Coste | Baja | Más alto |

| Certificaciones | Común en el sector industrial/comercial | Común en FDA, aeroespacial, médico |

| Adherencia al metal | Excelente | Moderado (requiere cebadores) |

Neopreno: El caballo de batalla multiusos

El neopreno es muy apreciado en aplicaciones industriales y de automoción por su:

- Amortiguación y resistencia equilibradas

- Excelente adherencia a los sustratos

- Resistencia a aceites y grasas

Es especialmente adecuado para compartimentos de motores, sistemas HVAC y armarios de equipos en los que temperatura moderada y resistencia al aceite son necesarios.

Silicona: El especialista de alto rendimiento

La silicona destaca donde:

- Temperaturas altas o bajas son un factor (por ejemplo, de -60°C a +230°C)

- Flexibilidad y rebote son cruciales

- Limpieza química o conformidad con la FDA es necesario

Por eso la silicona es habitual en aeroespacial, salas blancas, electrónicay productos sanitarios donde tanto la fiabilidad como el cumplimiento son primordiales.

Elegir entre ellos:

- Utilice neopreno para amortiguación económica de uso generalespecialmente en entornos ricos en petróleo o moderadamente exigentes.

- Elija silicona para temperaturas extremas, juego de baja compresióno condiciones higiénicas donde la longevidad y la resistencia térmica son más importantes.

"La elección correcta no tiene que ver con qué material es 'mejor', sino con cuál se adapta mejor a sus condiciones de funcionamiento".

Consideraciones de diseño para el moldeo industrial de juntas

El diseño de juntas de caucho moldeado para uso industrial requiere un cuidadoso equilibrio de ciencia de los materiales, geometría, control de procesos y expectativas de rendimiento. A diferencia de la extrusión, que se limita a perfiles transversales uniformes, el moldeo permite formas tridimensionales complejas, pero esta flexibilidad conlleva responsabilidades de diseño añadidas.

1. Geometría de la pieza y requisitos funcionales

- Complejidad de la forma: El moldeo admite características como ranuras, labios, superficies elevadas, orificios y distintos grosores de pared.

- Zonas de compresión: Los ingenieros deben definir qué zonas se comprimirán y sellarán, y cuáles deben permanecer dimensionalmente estables.

- Flash y líneas de separación: Las superficies de separación de los moldes deben planificarse para evitar la formación de rebabas en las zonas críticas de sellado. El diseño debe facilitar el desmoldeo.

Ejemplo: Una junta utilizada en una tapa de válvula puede incluir nervios elevados para el sellado, orificios para los tornillos de montaje y paredes curvadas para adaptarse al contorno de la carcasa, todo ello moldeado en una sola pieza.

2. Selección de materiales y combinación de compuestos

La elección del compuesto de caucho adecuado depende de:

- Temperatura: por ejemplo, silicona para -60°C a +230°C, EPDM para intemperie y UV.

- Exposición químicanitrilo para aceite/combustible; FKM para productos químicos agresivos.

- Exigencias mecánicasLa dureza (Shore A), el alargamiento y la resistencia a la tracción deben corresponder a la aplicación.

Las juntas moldeadas suelen requerir juego de baja compresión y alta resistencia al rebote para mantener el rendimiento de la junta a lo largo del tiempo.

3. Diseño de moldes y control de tolerancias

- Disposición de las cavidades: Debe garantizar un flujo uniforme de caucho en todas las características sin atrapar aire o llenado insuficiente.

- Compensación de la contracción: El caucho se contrae al curarse: los diseñadores deben prever y compensar estos cambios.

- Ventilación y compuertas: Una ventilación adecuada evita las bolsas de aire; la posición de la compuerta controla la dirección de llenado y la distribución de la presión.

4. Tiempo de curado y eficiencia del ciclo

El tiempo de curado depende de:

- Tipo goma (por ejemplo, silicona curada con peróxido frente a EPDM curado con azufre)

- Espesor de la pieza

- Método de moldeo (compresión, transferencia o inyección)

Los diseñadores deben evitar las zonas gruesas que dan lugar a núcleos poco curados, lo que puede afectar a la elasticidad y la resistencia.

5. Operaciones posteriores al moldeo

Algunas juntas moldeadas requieren:

- Desinstalación: Recorte el exceso de goma (flash) alrededor de los bordes.

- Aplicación de adhesivo: Para juntas que deben adherirse a superficies.

- Curado secundario o post-horneado: Especialmente para silicona, para eliminar volátiles y estabilizar propiedades.

6. Creación de prototipos y validación del diseño

Antes de la producción completa, los diseños de juntas moldeadas deben validarse mediante:

- Utillaje rápido o insertos de molde impresos en 3D

- Pruebas de compresión

- Análisis por elementos finitos (FEA) para la deformación bajo carga

Una junta moldeada bien diseñada garantiza fiabilidad del sellado a largo plazo, mantenimiento reducido y cumplimiento de las normas de seguridad. En Kinsoe, colaboramos estrechamente con los ingenieros para optimizar todos los aspectos del rendimiento de las juntas, desde la mezcla de materiales hasta la geometría final de las piezas del molde.

Conclusión

Las juntas reductoras de vibraciones hacen mucho más que sellar: sirven como sistemas críticos de control de vibraciones que protegen los equipos, garantizan la estabilidad mecánica y prolongan la vida útil. Desde maquinaria de alta velocidad y sistemas HVAC hasta entornos de automoción y aeroespaciales, estos componentes de ingeniería absorben la energía disruptiva que, de otro modo, degradaría el rendimiento y acortaría la vida útil de los equipos.

Recapitulación de Core Insights:

- Propiedades viscoelásticas del caucho lo hacen ideal para amortiguar las vibraciones.

- Materiales como neopreno, silicona y EPDM cada uno de ellos desempeña funciones distintas en función de las exigencias ambientales y mecánicas.

- Tecnología de extrusión permite obtener perfiles de junta rentables y personalizables que cumplen tolerancias estrictas y especificaciones de rendimiento.

- Diseño bien pensado-desde la geometría de la sección transversal hasta la dureza del material- garantiza el equilibrio adecuado entre flexibilidad, durabilidad y aislamiento de las vibraciones.

Tanto si es un diseñador de sistemas que busca las especificaciones óptimas de los materiales como si es un ingeniero de compras que está evaluando proveedores de juntas, comprender las necesidades de los clientes es fundamental. fundamentos de la extrusión de caucho y control de vibraciones te prepara para tomar decisiones más inteligentes y duraderas.

En KinsoeEstamos especializados en juntas de goma moldeadas a medida adaptados a retos específicos de vibración y estanquidad. Con más de 20 años de experiencia, capacidades de creación de prototipos de precisión y materiales diseñados para condiciones difíciles, estamos preparados para ayudarle a reducir el tiempo de inactividad, mejorar la seguridad y garantizar un funcionamiento más fluido en todo el sistema.

¿Necesita ayuda para identificar la junta adecuada para su aplicación?

Póngase en contacto con nosotros o envíenos los requisitos de su sistema para recibir recomendaciones de expertos.

Referencias: