Los fluoropolímeros son materiales de alto rendimiento sintetizados por homopolimerización o copolimerización de monómeros que contienen flúor. Gracias a los enlaces carbono-flúor (C-F) excepcionalmente fuertes de su estructura molecular, estos materiales presentan propiedades únicas y superiores a las de los polímeros convencionales.

La elevada energía de enlace del enlace C-F confiere una extraordinaria estabilidad térmica y química a la espina dorsal del polímero, lo que se traduce en una excelente resistencia a la intemperie. Además, el pequeño radio atómico y la baja polarizabilidad del flúor contribuyen a unas características superficiales distintivas -como el comportamiento antiadherente, la baja fricción, la repelencia al agua y la resistencia a la corrosión-, así como a unas notables prestaciones eléctricas y ópticas, como un elevado aislamiento, una baja constante dieléctrica y una elevada transmitancia luminosa.

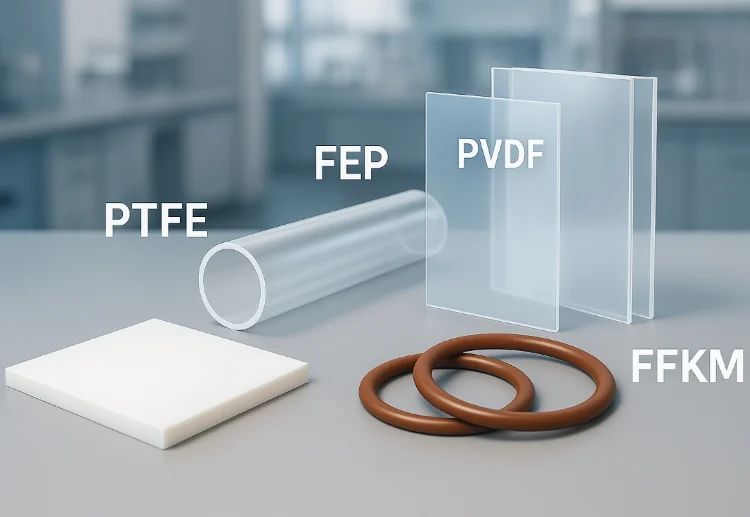

Los fluoropolímeros se clasifican generalmente en fluororesinas, fluoroelastómeros (fluorocauchos) y otros fluoropolímeros especiales. PTFE, PVDF y FEP son las fluororesinas más utilizadas, con más de 90% del mercado mundial. Los tipos más comunes de fluoroelastómeros son FKM, FEPM, FFKM y otros. Otros fluoropolímeros especiales son las poliimidas fluoradas, los poliuretanos, los poliésteres, los epoxis y los perfluoropoliéteres.

Este artículo ofrece una visión en profundidad de más de 30 fluoropolímeros comunes, destacando sus propiedades, estructuras y aplicaciones reales en sectores como el aeroespacial, la electrónica, la automoción y el procesamiento químico.

PTFE (Politetrafluoroetileno)

El PTFE, ampliamente conocido con nombres comerciales como "Teflon" y "4F", suele denominarse el "Rey de los plásticos" por su excepcional combinación de propiedades químicas, térmicas y eléctricas.

El PTFE es un polímero cristalino producido mediante la polimerización por radicales libres del tetrafluoroetileno (TFE). Tiene un punto de fusión elevado de 327 °C y una viscosidad de fusión extremadamente alta, de hasta 10 °C.10 Pa-s a 380°C, lo que dificulta su transformación con métodos termoplásticos convencionales. El material tiene una densidad de 2,13-2,19 g/cm³.

Presenta una excelente resistencia química, una baja constante dieléctrica (2,1) y estabilidad térmica en una amplia gama de temperaturas y frecuencias. El PTFE se mantiene mecánicamente estable entre -196 °C y 260 °C, con una elevada resistencia al impacto incluso a bajas temperaturas. Sin embargo, su resistencia a la tracción, al desgaste y a la fluencia es relativamente baja en comparación con otros plásticos técnicos.

Para superar estas limitaciones, el PTFE se modifica a menudo con aditivos como fibras de vidrio, carbono, bronce o grafito, que mejoran sus prestaciones mecánicas para aplicaciones específicas.

Junta de PTFE

Una de las características más notables del PTFE es su bajísimo coeficiente de fricción, inferior al de casi cualquier otro material sólido. También tiene un Índice Límite de Oxígeno (LOI) muy alto, de hasta 95%, lo que significa que es altamente ignífugo y no favorece la combustión.

Las aplicaciones típicas del PTFE incluyen revestimientos resistentes a la corrosión, tuberías y accesorios químicos, intercambiadores de calor, juntas, aislantes, componentes médicos y revestimientos en polvo de alto rendimiento.

Poliamida fluorada (FPI)

La poliimida fluorada (FPI) es un polímero rígido de alto rendimiento que presenta una estructura muy regular con anillos de imida en su columna vertebral. Se sintetiza haciendo reaccionar dianhídridos fluorados con diaminas fluoradas mediante policondensación en fusión o solución, seguida de imidación para formar ácido poliámico fluorado (FPAA).

El FPI conserva los conocidos atributos de la poliimida (PI) tradicional, como la alta resistencia a la tracción, la resistencia al calor, la estabilidad dimensional y la durabilidad a la flexión, al tiempo que ofrece una mayor transparencia, aislamiento eléctrico y una baja constante dieléctrica. Estas características hacen que el FPI sea especialmente adecuado para aplicaciones electrónicas avanzadas, como las pantallas OLED, en las que es fundamental una alta transmitancia óptica. Entre sus usos más comunes se encuentran las películas de recubrimiento, las capas de paneles de pantalla táctil (TSP) y las películas de soporte de alta transmitancia.

La FPI puede clasificarse de múltiples maneras:

- Por estructura química: Tipo éter difenílico, tipo homofenílico, tipo benzofenona y tipo bifenílico FPI

- Por familia de polímeros: Polieterimida fluorada (FPEI), poliamidaimida fluorada (FPAI)

- Por grado de fluoración: PI perfluorado frente a PI parcialmente fluorado

Impulsado por la demanda en sectores de gama alta como la electrónica flexible y los sistemas de gestión térmica, el mercado mundial de FPI sigue creciendo. Sin embargo, las tecnologías básicas siguen concentradas en Japón y Estados Unidos, donde Japón representa aproximadamente 90% de la producción mundial.

Aunque China ha conseguido producir a gran escala algunos monómeros de baja barrera, como el dianhídrido del ácido bifeniltetracarboxílico (BPDA) y el dianhídrido piromelítico (PMDA), la fabricación nacional de monómeros especiales, como el hexafluorodianhídrido (6FDA), sólo ha experimentado avances recientemente, lo que ha reducido la dependencia del exterior.

Copolímero de clorotrifluoroetileno y éter de vinilo (FEVE)

Para superar las limitaciones del PVDF en aplicaciones de revestimiento, investigadores de Japón y Estados Unidos desarrollaron resinas de fluorocarbono que contenían grupos funcionales hidroxilo. En 1982, Asahi Glass de Japón introdujo FEVE, un copolímero de fluoroolefinas y éter de vinilo, con el nombre comercial de Lumiflon.

FEVE es un copolímero alternante compuesto por monómeros de fluoruro de vinilo y monómeros de éter de vinilo (o éster). Las unidades de fluoruro de vinilo forman una estructura protectora alrededor de los segmentos de éter de vinilo, mejorando la durabilidad. Los grupos hidroxilo y carboxilo de las unidades de éter de vinilo permiten que el FEVE reticule con isocianatos, permitiendo procesos de curado convencionales sin necesidad de sinterización a alta temperatura.

Por ello, FEVE es soluble en ésteres, cetonas y disolventes aromáticos y puede aplicarse utilizando métodos de recubrimiento estándar. Puede formar:

- Recubrimientos al horno monocomponentes a media temperatura con poliisocianatos bloqueados o resinas melamínicas

- Recubrimientos bicomponentes de curado a temperatura ambiente cuando se combinan con poliisocianatos (por ejemplo, HDI biuret o HDI trimer).

Estos revestimientos de poliuretano fluorado ofrecen una excepcional resistencia a la intemperie, resistencia química (ácidos, álcalis, disolventes) y retención del brillo a largo plazo, por lo que son ideales para acabados arquitectónicos de alto rendimiento y revestimientos anticorrosión de gran resistencia.

Etileno propileno fluorado (FEP)

El FEP es un fluoropolímero procesable por fusión formado por la copolimerización de tetrafluoroetileno (TFE) y hexafluoropropileno (HFP). Es un plástico blando y cristalino con un punto de fusión de 304°C y una densidad de 2,15 g/cm³.

Aunque el FEP tiene menor resistencia a la tracción, al desgaste y a la fluencia que muchos plásticos técnicos, ofrece una excelente inercia química y estabilidad térmica. Su constante dieléctrica se mantiene baja (2,1) en una amplia gama de temperaturas y frecuencias. No es inflamable, con un índice de oxígeno límite (LOI) de hasta 95%, y mantiene su rendimiento en condiciones criogénicas de hasta 392°C.

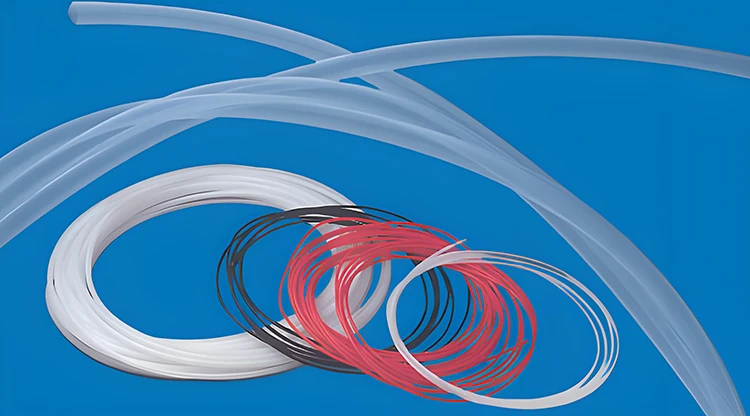

Tubo FEP

El FEP está disponible en gránulos para extrusión y moldeo, en polvo para lecho fluidizado o recubrimiento electrostático, y en dispersión acuosa. Los productos semiacabados incluyen películas, varillas, láminas y monofilamentos.

Entre las principales aplicaciones del FEP figuran:

- Revestimientos de tuberías, válvulas y equipos de procesamiento químico

- Recubrimientos superficiales para rodillos y hojas separadoras

- Cableado: por ejemplo, cables de conexión de aeronaves, cables de refuerzo, sistemas de alarma, cables de registro de pozos petrolíferos y cables planos.

- Energía solar: la lámina de FEP se utiliza como revestimiento en colectores solares

Policlorotrifluoroetileno (PCTFE)

El PCTFE es un fluoropolímero termoplástico de altas prestaciones sintetizado mediante polimerización por radicales libres de clorotrifluoroetileno (CTFE). Presenta una estructura de cadena lineal con -CF2-CClF-. Desarrollado originalmente por IG Farben en Alemania en la década de 1930, el PCTFE adquirió importancia durante el Proyecto Manhattan como material clave para la separación de isótopos de uranio. En 1949, 3M lo comercializó en Estados Unidos con el nombre de "Kel-F".

Tubo de PCTFE

El PCTFE tiene una excelente resistencia química, estabilidad térmica, baja absorción de humedad y propiedades superiores de barrera a los gases. Los átomos de flúor de su estructura molecular le confieren inercia, mientras que la presencia de cloro mejora la resistencia mecánica, la dureza y la estabilidad dimensional.

Aunque su resistencia química y estabilidad térmica son ligeramente inferiores a las del PTFE y el FEP debido a los enlaces C-Cl, el PCTFE las supera en términos de rigidez, resistencia a la fluencia e impermeabilidad. Permanece estable en la mayoría de los entornos agresivos, y sólo se descompone en contacto con metales alcalinos fundidos o ácidos oxidantes fuertes a altas temperaturas.

Propiedades clave del PCTFE:

- Punto de fusión: ~210°C

- Temperatura de uso: de -100°C a 150°C

- Gran precisión dimensional y claridad óptica

- Índice de transmisión de vapor de agua extremadamente bajo

Las aplicaciones más comunes son:

- Juntas del sistema de vacío

- Tubos transparentes y mirillas

- Piezas de aislamiento eléctrico

- Productos farmacéuticos y sanitarios

- Componentes aeroespaciales y nucleares

Fluoruro de polivinilideno (PVDF)

El PVDF es un fluoropolímero semicristalino derivado de la polimerización del fluoruro de vinilideno (VDF) o de su copolimerización con pequeñas cantidades de otros monómeros fluorados. Con un contenido en flúor de aproximadamente 60%, el PVDF ofrece un excelente equilibrio de propiedades químicas, mecánicas y eléctricas.

Este material de alto rendimiento presenta una resistencia excepcional a los productos químicos, la radiación UV, la intemperie y la oxidación. También ofrece una excelente resistencia a la tracción, al impacto, a la dureza y al desgaste. La gama de temperaturas de funcionamiento del PVDF suele oscilar entre -60 °C y 150 °C, lo que lo hace adecuado para aplicaciones estructurales y químicas.

Lámina de PVDF

Propiedades clave del PVDF:

- Alta pureza y excelente resistencia química

- Resistencia superior a la fatiga y a la fluencia

- Buen comportamiento ignífugo y aislante

- Excelente procesabilidad mediante moldeo por inyección, extrusión y soldadura

Principales ámbitos de aplicación:

- Industria petroquímica: Material de revestimiento para tuberías, válvulas, depósitos e intercambiadores de calor

- Electrónica: Sistemas de transporte de productos químicos de gran pureza en la fabricación de semiconductores

- Revestimientos: Se utiliza en pinturas de fluorocarbono de alto rendimiento para arquitectura

- Almacenamiento de energía: Ligantes, separadores, geles y adhesivos para baterías de iones de litio: un mercado en rápido crecimiento para el PVDF

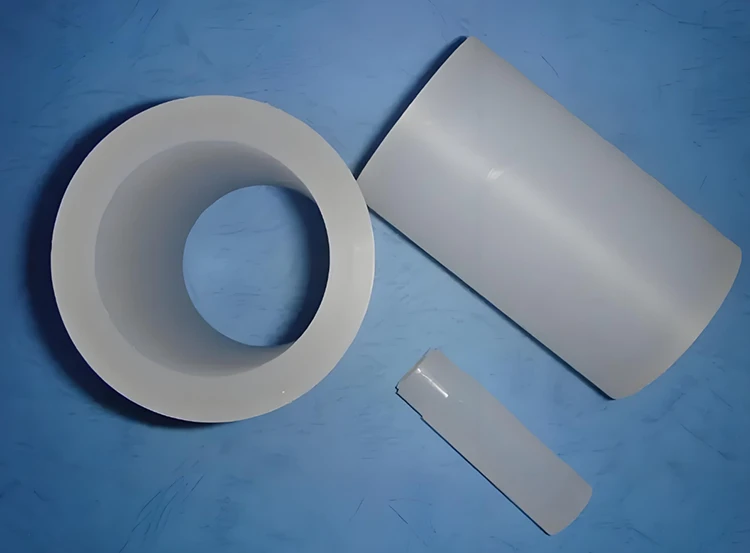

Politetrafluoroetileno fusible (PFA)

El PFA, abreviatura de perfluoroalcoxi alcano, es un fluoroplástico totalmente fluorado que conserva todas las propiedades excepcionales del PTFE, como la inercia química, la superficie antiadherente y la estabilidad térmica, al tiempo que es procesable por fusión. Esto convierte al PFA en una alternativa ideal al PTFE para aplicaciones que requieren formas complejas y moldeo de precisión.

El PFA se produce copolimerizando tetrafluoroetileno (TFE) con perfluoroalquil vinil éteres. Esta estructura de copolímero reduce la viscosidad de la masa fundida y mejora su adherencia sin sacrificar las características de alto rendimiento asociadas al PTFE.

Tubo PFA

Propiedades clave del PFA:

- Temperatura de servicio continuo: -80°C a 260°C

- Excelente resistencia a prácticamente todos los productos químicos

- Bajo coeficiente de fricción y excelente comportamiento antiadherente

- Propiedades de aislamiento eléctrico estables a distintas temperaturas

- Alta resistencia a la tracción con alargamiento 100-300%

- Mayor resistencia a las radiaciones e ignífugo

- Biocompatibilidad segura para implantes y dispositivos médicos

Aplicaciones habituales:

- Sellos, juntas y revestimientos de válvulas en la industria química

- Tubos y componentes de dispositivos médicos

- Cableado y aislamiento de cables a alta temperatura

- Revestimientos antiadherentes y resistentes a la corrosión

- Casquillos de bomba, accesorios y recipientes de reacción

Etileno tetrafluoroetileno (ETFE)

El ETFE es un fluoropolímero resistente y semicristalino formado por copolimerización de etileno y tetrafluoroetileno. A veces denominado F40, el ETFE es conocido como el más duradero de los fluoroplásticos, ya que combina una excelente resistencia química y estabilidad térmica con una mayor resistencia mecánica y a la radiación.

Comparado con el PTFE, el ETFE ofrece casi el doble de resistencia a la tracción (hasta 50 MPa) y una mejor adherencia a las superficies metálicas, lo que permite procesos fiables de revestimiento estanco en sistemas de tuberías resistentes a la corrosión. Mantiene sus prestaciones en una amplia gama de temperaturas y es muy resistente a la radiación UV y a la intemperie.

La membrana de ETFE en la arquitectura moderna

Principales ventajas del ETFE:

- Excelente resistencia mecánica y flexibilidad

- Alta transparencia y estabilidad UV

- Excelente resistencia al impacto y a la abrasión

- Temperatura de procesamiento hasta 300°C; temperatura de servicio hasta 150°C

- Elevada rigidez dieléctrica e inercia química

Principales ámbitos de aplicación:

- Arquitectura: Membranas translúcidas y ligeras para cubiertas y fachadas (el ETFE pesa sólo 1% de vidrio)

- Industria química: Revestimientos de tuberías, válvulas y depósitos

- Aeroespacial: Películas y aislamientos resistentes a las radiaciones

- Electrónica: Aislamiento de cables y revestimiento protector

Las láminas de ETFE son muy dúctiles (alargamiento > 400%) y no se inflaman espontáneamente, por lo que son ideales para estructuras modernas que requieren durabilidad, transmisión de luz y resistencia medioambiental.

Copolímero de fluoruro de tetrafluoroetileno-hexafluoropropileno-vinilideno (THV)

THV es un copolímero fluoroplástico flexible y transparente fabricado a partir de tetrafluoroetileno (TFE), hexafluoropropileno (HFP) y fluoruro de vinilideno (VDF). Combina la resistencia química y la no inflamabilidad de los fluoroplásticos tradicionales con una excelente procesabilidad, lo que lo convierte en uno de los fluoropolímeros más versátiles desarrollados hasta la fecha.

A diferencia del PTFE, que no puede procesarse por fusión, el THV tiene una amplia ventana de procesamiento y un bajo punto de fusión, lo que permite extruirlo, coextruirlo, moldearlo por inyección, moldearlo por soplado, laminarlo, recubrirlo por inmersión y utilizarlo en aplicaciones de film. Es el fluoroplástico comercial más blando, conocido por su flexibilidad y transparencia superiores.

Propiedades clave del THV:

- Excelente resistencia química frente a gases y líquidos corrosivos

- Transparencia UV y bajo índice de refracción: ideal para aplicaciones ópticas

- Baja temperatura de fusión, lo que permite el procesamiento conjunto con polímeros no fluorados.

- Buena adherencia a metales y plásticos, sin necesidad de tratamiento superficial

- Reticulable por radiación para mejorar la resistencia a altas temperaturas y la fuerza

Entre las aplicaciones habituales de la THV se incluyen:

- Tubos multicapa para combustible y productos químicos

- Fibras ópticas flexibles y materiales de control de la luz

- Láminas arquitectónicas y encapsulado de paneles solares

- Revestimientos protectores y tubos transparentes para entornos agresivos

- Recipientes especializados, piezas moldeadas y revestimientos resistentes a la presión

La transparencia del THV en todo el espectro UV a IR, combinada con su inercia química y su capacidad de adhesión, lo convierten en un firme candidato para aplicaciones emergentes en energía solar, óptica y electrónica de precisión.

Etileno Clorotrifluoroetileno (ECTFE)

El ECTFE es un copolímero resistente y semicristalino fabricado a partir de etileno y clorotrifluoroetileno (CTFE). Ofrece una extraordinaria resistencia a la corrosión y una baja permeabilidad, lo que lo convierte en la opción ideal para entornos de procesamiento químico exigentes. Entre todos los fluoropolímeros, el ECTFE destaca especialmente por su resistencia a los oxidantes fuertes, al cloro y a una amplia gama de productos químicos inorgánicos y orgánicos.

El ECTFE mantiene sus prestaciones en una amplia gama de temperaturas, desde condiciones criogénicas hasta 149°C. También ofrece excelentes propiedades mecánicas, resistencia al impacto y aislamiento eléctrico, incluso en entornos de servicio agresivos.

Propiedades clave del ECTFE:

- Resistencia excepcional a ácidos, bases, disolventes y compuestos a base de cloro

- Muy baja absorción de agua y tasa de permeación

- Gran suavidad de la superficie, que resiste el crecimiento microbiano

- Buena tenacidad mecánica y resistencia al impacto

- Rendimiento dieléctrico estable en una amplia gama de frecuencias

Una interesante comparación realizada por Ausimont (ahora parte de Solvay) demostró que, bajo una ampliación de 1000x, la superficie de ECTFE (específicamente los materiales revestidos con HALAR®) permanecía más lisa y tenía significativamente menos puntos de adhesión microbiana que las superficies de polipropileno (PP), PVDF o PVC. Esto confiere al ECTFE una clara ventaja higiénica en aplicaciones químicas y farmacéuticas.

Principales aplicaciones del ECTFE:

- Sistemas de drenaje y aguas residuales en plantas químicas y petroquímicas

- Depuradores, conductos de escape y sistemas de limpieza química

- Material de revestimiento para tanques, recipientes y tuberías que manipulan medios agresivos

- Aislamiento de alambres y cables en entornos industriales hostiles

Fluoruro de polivinilo (PVF)

El fluoruro de polivinilo (PVF) es un fluoropolímero parcialmente cristalino producido por la homopolimerización del fluoruro de vinilo. Con el menor contenido de flúor entre los fluoroplásticos comerciales, el PVF ofrece un equilibrio único entre rentabilidad, transparencia y durabilidad, lo que lo hace ideal para aplicaciones de película fina.

El PVF es un termoplástico blanco en polvo con un punto de fusión de aproximadamente 190-200°C y una temperatura de descomposición superior a 210°C. Su temperatura de utilización oscila entre -100°C y 150°C y su peso molecular suele oscilar entre 60.000 y 180.000.

Película PVF para lámina posterior fotovoltaica

Propiedades clave del PVF:

- Elevado aislamiento eléctrico y transparencia (incluida la transmisión de rayos UV)

- Buena resistencia a la intemperie, a los productos químicos y al envejecimiento

- Gran resistencia y flexibilidad en forma de película fina

- Bajo coste en comparación con otros fluoroplásticos

Principales aplicaciones del PVF:

- Placas base para módulos fotovoltaicos y paneles solares

- Láminas de protección para paneles arquitectónicos e interiores de aeronaves

- Envases para sustancias corrosivas y aceites

- Películas agrícolas y materiales de aislamiento eléctrico

El PVF se utiliza principalmente en forma de película, lo que mejora significativamente sus propiedades de barrera contra los rayos UV, los productos químicos, la humedad y la degradación ambiental, haciéndolo indispensable en aplicaciones de larga duración en exteriores.

Poliuretano fluorado

El poliuretano (PU) es un polímero muy versátil compuesto por grupos repetidos de carbamato (uretano). Se utiliza ampliamente en aplicaciones que van desde espumas, elastómeros y adhesivos hasta revestimientos y fibras sintéticas. Aunque el poliuretano ofrece excelentes propiedades mecánicas, como resistencia, elasticidad y dureza, suele ser poco resistente al agua, a la intemperie y a los productos químicos.

Para superar estas limitaciones, se pueden introducir átomos de flúor en la estructura molecular del poliuretano. La fluoración mejora las características superficiales y térmicas del polímero, al tiempo que preserva su dureza y elasticidad inherentes.

Entre las ventajas del poliuretano fluorado se incluyen:

- Menor energía superficial para mejorar la repelencia al agua y al aceite

- Mayor resistencia al calor y estabilidad a la oxidación

- Constante dieléctrica e índice de refracción reducidos

- Mayor resistencia química y rendimiento antiincrustante

- Resistencia superior a la intemperie y al fuego

La incorporación de enlaces C-F da como resultado una mayor energía de enlace y una superficie químicamente más inerte, lo que hace que los poliuretanos fluorados sean adecuados para entornos exigentes. Estos materiales se utilizan cada vez más en:

- Recubrimientos resistentes a la intemperie y anticorrosión

- Materiales aislantes de bajo dieléctrico para microelectrónica

- Materiales compuestos para uso aeroespacial y militar

- Aplicaciones biomédicas como revestimientos de implantes y tubos médicos

- Recubrimientos protectores para la conservación del patrimonio cultural

El poliuretano fluorado representa una clase avanzada de materiales que combina la flexibilidad del PU con la resistencia química de los fluoropolímeros, ofreciendo un rendimiento multifuncional tanto para aplicaciones industriales como especializadas.

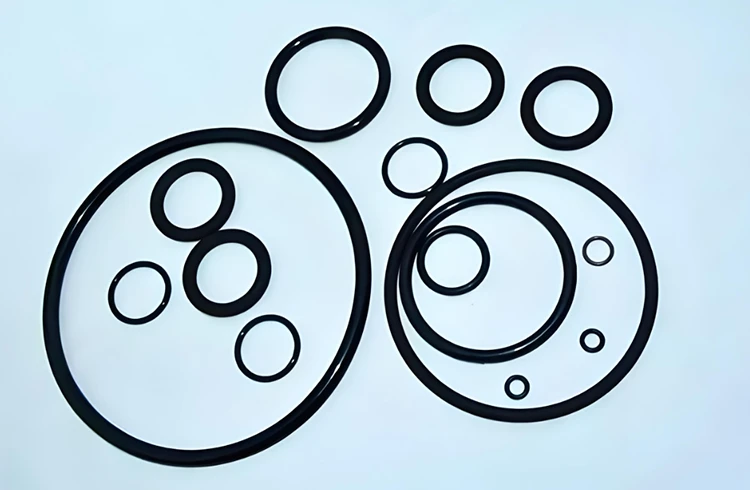

Caucho fluorado (fluoroelastómero)

El caucho fluorado, también conocido como fluoroelastómero, es un elastómero sintético que contiene átomos de flúor en su columna vertebral polimérica o en sus cadenas laterales. Es conocido por su excepcional resistencia al calor, el aceite, el combustible y los productos químicos agresivos, al tiempo que ofrece unas propiedades mecánicas y una elasticidad elevadas. Debido a esta rara combinación de características, el caucho fluorado se utiliza ampliamente en entornos de sellado extremos, como la industria aeroespacial, de automoción, de procesamiento químico y militar.

Caucho perfluoroéter (FFKM)

Las principales categorías de caucho fluorado son:

- FKM: El tipo más común, fabricado con fluoruro de vinilideno, hexafluoropropileno y tetrafluoroetileno. Incluye los tipos 26, 246 y perfluoroéter.

- FFKM (perfluoroelastómero): Fabricado a partir de tetrafluoroetileno y éteres de perfluorovinilo. Ofrece la mayor resistencia química y térmica (hasta 325 °C) y suele utilizarse en aplicaciones de semiconductores, aeroespaciales y farmacéuticas.

- FEPM: Copolímero de tetrafluoroetileno y propileno. Resistente a ácidos, álcalis, vapor, aceites y líquidos de frenos. Se utiliza en la industria automovilística, química y alimentaria.

- FZ (Caucho de fosfaceno fluorado): No contiene enlaces carbono-carbono en su columna vertebral. Ofrece una excelente resistencia al ozono, a las bajas temperaturas (hasta -68°C) y al envejecimiento químico. También presenta una elevada resistencia a la llama y a la flexión.

Propiedades clave de los fluorubbers:

- Excelente comportamiento a altas temperaturas: normalmente de -20°C a 200°C; algunos grados hasta 325°C

- Excelente resistencia a aceites, combustibles y disolventes

- Baja permeabilidad al gas y gran resistencia mecánica

- Buena resistencia al envejecimiento por calor, rayos UV y ozono

Aplicaciones habituales:

- Juntas tóricas, juntas, retenes y diafragmas en motores y sistemas hidráulicos

- Componentes de sistemas de combustible en los sectores aeroespacial y automovilístico

- Mangueras, asientos de válvulas y tapones de botellas de alto rendimiento

- Soluciones de sellado extremas en equipos de procesamiento de semiconductores

El rendimiento del caucho fluorado en condiciones extremas lo convierte en un material esencial en industrias donde la seguridad, la durabilidad y la estabilidad química son fundamentales. Entre los cauchos sintéticos, sigue siendo una de las soluciones de sellado más versátiles y fiables.

Polímero de acrilato fluorado

Los polímeros de acrilato fluorados son materiales especializados derivados de la incorporación de grupos fluorados a las cadenas de polímeros de acrilato convencionales. Los polímeros de acrilato se utilizan mucho en revestimientos, textiles, acabados de papel y construcción por su facilidad de procesamiento, su gran capacidad para formar películas y su rentabilidad. Sin embargo, a menudo carecen de suficiente hidrofobicidad, oleofobicidad y resistencia a la intemperie, limitaciones que pueden resolverse mediante la fluoración.

Al introducir átomos de flúor -especialmente CF3 y CF2 en la cadena polimérica, se reduce la tensión superficial, lo que mejora la resistencia al agua, el aceite, la suciedad y los productos químicos. Estos polímeros también presentan una mayor estabilidad térmica y a los rayos UV, lo que los hace ideales para revestimientos exteriores y de alto rendimiento.

Ventajas de los polímeros de acrilato fluorado:

- Mayor repelencia al agua y al aceite

- Mejor resistencia a la intemperie y propiedades antiincrustantes

- Mayor suavidad de la superficie y efecto autolimpiante

- Buena resistencia química y baja energía superficial

- Algunos tipos ofrecen propiedades antibacterianas y bioinertes

Tipos de polímeros de acrilato fluorado:

- Homopolímeros: Ofrecen una fuerte repelencia pero son costosos y frágiles

- Mezclas de copolímeros: Monómeros fluorados copolimerizados con acrilatos estándar o monómeros funcionales para equilibrar rendimiento y coste.

Los monómeros de acrilato fluorados más comunes son:

- Acrilato de hexafluorobutilo

- Metacrilato de dodecafluoroheptilo

- (Me)acrilatos de perfluorosulfonamida

- Perfluoroalquil etil acrilatos

Nota importante: Aunque los acrilatos perfluoroalquílicos de cadena más larga (C8 y superiores) presentan un rendimiento superior, son ambientalmente persistentes y más difíciles de degradar. En la actualidad, muchos países regulan o restringen su uso, desplazando la demanda hacia alternativas de cadena más corta (C6 e inferiores).

Principales ámbitos de aplicación:

- Revestimientos textiles y de cuero para repeler el agua y las manchas

- Recubrimientos autolimpiantes para arquitectura y automoción

- Papel antiadherente, envases y revestimientos antiadherentes

- Láminas protectoras para electrónica y paneles solares

Policarbonato fluorado

El policarbonato (PC) es un termoplástico de alto rendimiento conocido por su excelente resistencia a los impactos, claridad óptica y aislamiento eléctrico. La forma más común, basada en bisfenol A (BPA), se utiliza ampliamente en piezas de automoción, sistemas de iluminación, electrónica, materiales de construcción y envases. Sin embargo, el PC convencional puede quedarse corto en aplicaciones de gama alta que requieren propiedades térmicas, químicas y dieléctricas mejoradas.

El policarbonato fluorado aborda estas limitaciones incorporando bloques de construcción fluorados como el bisfenol AF (BPAF), que contiene -CF3 grupos. Estos grupos introducen interacciones intermoleculares más fuertes y reducen la polarizabilidad del polímero, lo que se traduce en un rendimiento superior.

Ventajas del policarbonato fluorado:

- Mayor estabilidad térmica y temperatura de transición vítrea (Tg)

- Menor constante dieléctrica para mejorar el aislamiento

- Menor absorción de agua y mayor estabilidad dimensional

- Mayor resistencia química y a la intemperie

- Mayor transparencia y menor índice de refracción

Estas ventajas hacen que los policarbonatos fluorados sean adecuados para películas ópticas de nueva generación, componentes aeroespaciales y materiales de aislamiento microelectrónico. También son candidatos prometedores para aplicaciones en entornos agresivos donde el PC convencional se degradaría más rápidamente.

Debido a su compleja síntesis y alto coste, los policarbonatos fluorados se utilizan principalmente en campos especializados. Sin embargo, su desarrollo se está acelerando a medida que aumenta la demanda de materiales ligeros, termoestables y poco dieléctricos en aplicaciones electrónicas y ópticas de alta frecuencia.

P(VDF-co-CTFE) - Copolímero de fluoruro de vinilideno-clorotrifluoroetileno

El P(VDF-co-CTFE) es un copolímero fluorado formado por polimerización de fluoruro de vinilideno (VDF) con clorotrifluoroetileno (CTFE). Desarrollado inicialmente para aplicaciones militares en la década de 1950, Kellogg lo comercializó en 1955 con la marca Kel® F.

Ajustando la proporción de VDF y CTFE, se pueden afinar las propiedades del copolímero, como la flexibilidad, la cristalinidad y el rendimiento térmico. En concreto, la presencia de CTFE reduce la cristalinidad y aumenta las regiones amorfas, lo que confiere al material una mayor tenacidad y una mejor procesabilidad en comparación con el PVDF o el PCTFE puros.

Características principales del P(VDF-co-CTFE):

- Temperatura de transición vítrea ajustable (Tg) entre la del PVDF (-40°C) y la del PCTFE (+45°C)

- Mayor flexibilidad y elongación

- Buena resistencia química y a la intemperie

- Baja permeabilidad a la humedad

- Excelente adherencia a metales y otros sustratos

Las aplicaciones típicas son:

- Revestimientos interiores para tuberías de transporte de fluidos en sistemas de petróleo y gas (especialmente tuberías submarinas y terrestres)

- Capas protectoras para tubos flexibles, diafragmas y láminas

- Materiales de barrera en entornos químicos de gran pureza

El P(VDF-co-CTFE) se valora por su equilibrio entre flexibilidad, capacidad de barrera y estabilidad química, lo que lo hace idóneo para entornos agresivos en los que los plásticos tradicionales fallarían.

P(VDF-co-TrFE) - Copolímero de fluoruro de vinilideno-trifluoroetileno

El P(VDF-co-TrFE) es un copolímero fluorado semicristalino obtenido copolimerizando fluoruro de vinilideno (VDF) con trifluoroetileno (TrFE). Presenta un fuerte comportamiento ferroeléctrico y piezoeléctrico, lo que lo convierte en un material clave en sensores, actuadores y dispositivos de captación de energía.

Con un contenido molar de VDF entre 50% y 80%, el P(VDF-co-TrFE) forma una estructura cristalina de fase β que admite la polarización eléctrica espontánea. Tras la polarización (alineación de los dipolos mediante calor o un campo eléctrico), el material presenta elevados coeficientes piezoeléctricos y acoplamiento electromecánico.

Propiedades clave del P(VDF-co-TrFE):

- Elevada respuesta piezoeléctrica (d31 y d33 hasta ±25 pC/N)

- Buena flexibilidad mecánica y extensibilidad

- Mayor acoplamiento electromecánico (kt) que sus homólogos cerámicos

- Utilizable en película fina, fibra y formas moldeadas

- Comportamiento termoplástico: facilita el procesamiento en comparación con las piezocerámicas frágiles.

Principales ámbitos de aplicación:

- Sensores y transductores piezoeléctricos (presión, vibración, deformación)

- Imágenes por ultrasonidos e hidrófonos

- Microaltavoces y micrófonos

- Sistemas de captación de energía y wearables inteligentes

- Dispositivos de memoria piroeléctricos y electroactivos

En comparación con las piezocerámicas tradicionales, como el PZT, el P(VDF-co-TrFE) ofrece mayor flexibilidad, procesabilidad y compatibilidad con la electrónica blanda, por lo que resulta ideal para aplicaciones médicas, de consumo y de control estructural.

Politrifluoroestireno (PTFS)

El politrifluoroetileno (PTFS) es un homopolímero derivado del trifluoroetileno (TFS), estructuralmente similar al politetrafluoroetileno (PTFE), pero con un átomo de flúor sustituido por un anillo de fenilo (benceno). Como resultado, el PTFS presenta propiedades físicas y químicas distintas, lo que lo convierte en un tema de creciente interés en el campo de los materiales funcionales fluorados.

El PTFS tiene una temperatura de transición vítrea relativamente alta (~210°C) y es amorfo con muy baja cristalinidad. A diferencia del PTFE, es quebradizo a temperatura ambiente y se disuelve en varios disolventes orgánicos, lo que limita su uso directo en componentes estructurales pero abre nuevas oportunidades para aplicaciones funcionales.

Características clave del PTFS:

- Alta estabilidad térmica y temperatura de transición vítrea

- Solubilidad en diversos disolventes orgánicos polares

- Baja energía superficial y reactividad química

- Quebradizo y no resistente al desgaste sin modificación

Para ampliar su funcionalidad, el PTFS puede modificarse químicamente (funcionalizarse) a fin de introducir grupos activos para aplicaciones avanzadas:

- Sulfonación: Fabrica membranas de intercambio catiónico para pilas de combustible y separación iónica

- Nitración: Permite desarrollar películas ópticas de alta birrefringencia

Métodos de funcionalización:

- Prepolimerización: Sintetizar monómeros de trifluoropireno modificados y luego copolimerizar: más versátil pero químicamente complejo

- Postpolimerización: Modificación de PTFS directamente tras la polimerización: más sencillo pero limitado en la diversidad de grupos y el riesgo de reticulación.

Aunque todavía se encuentra en fase de investigación y desarrollo, el PTFS tiene potencial en tecnologías avanzadas de membranas, películas ópticas y revestimientos especiales, sobre todo en aquellos casos en los que un alto contenido en flúor y su solubilidad son ventajosos.

Resina de ácido perfluorosulfónico

La resina de ácido perfluorosulfónico (PFSA) es un ionómero de alto rendimiento conocido por su extraordinaria estabilidad química, alta conductividad de protones y resistencia térmica. Se considera uno de los superácidos sólidos más resistentes y es un material fundamental en la fabricación de membranas de intercambio de protones (PEM) para pilas de combustible y membranas de intercambio iónico para procesos electroquímicos.

Las resinas PFSA suelen sintetizarse copolimerizando tetrafluoroetileno (TFE) con monómeros de éter perfluorovinílico que contienen grupos funcionales de ácido sulfónico. La presencia de átomos de flúor altamente electronegativos confiere una resistencia excepcional al ataque químico y a la oxidación, mientras que los grupos de ácido sulfónico proporcionan una fuerte conductividad iónica.

Propiedades clave de la resina PFSA:

- Excelente estabilidad térmica (estable hasta ~200°C)

- Excelente resistencia química, incluso a ácidos y bases fuertes

- Alta conductividad protónica gracias a los grupos de ácido sulfónico

- Buena resistencia mecánica y procesabilidad como termoplástico

- Durabilidad a largo plazo en condiciones electroquímicas

Para fabricar membranas, la resina PFSA suele fundirse a 160-230°C y extruirse en forma de películas. A continuación, estas películas se ablandan y laminan para reforzarlas mecánicamente. Debido a su estructura única, la resina combina las ventajas de las espinas dorsales de los fluoropolímeros con grupos funcionales conductores de iones.

Principales ámbitos de aplicación:

- Pilas de combustible: Membranas de intercambio de protones (PEM) para sistemas de energía de hidrógeno y vehículos eléctricos

- Industria cloroalcalina: Membranas de intercambio iónico para electrólisis de salmuera

- Electrolizadores: Producción de hidrógeno por electrólisis del agua

- Sistemas de baterías: Separadores de baterías de flujo y películas conductoras de protones

- Ingeniería medioambiental: Recuperación de ácidos y separación de iones de metales pesados

Con el impulso mundial a las energías limpias, la demanda de resina PFSA aumenta rápidamente, sobre todo como material básico en pilas de combustible de hidrógeno y sistemas de electrólisis utilizados en vehículos de nueva energía y tecnologías de almacenamiento de energía.

Caucho de fluorosilicona

El caucho de fluorosilicona es un elastómero híbrido que combina las ventajas de la silicona y los compuestos fluorados. Se desarrolló para superar los puntos débiles del caucho de silicona convencional, en particular su escasa resistencia a combustibles, aceites y productos químicos agresivos, al tiempo que conserva su excelente flexibilidad, estabilidad térmica y resistencia a la intemperie.

La columna vertebral del caucho de fluorosilicona se basa en polisiloxano (cadenas de silicio-oxígeno), con algunos grupos metilo sustituidos por cadenas laterales de trifluoropropilo. Esta modificación mejora significativamente la resistencia a aceites, combustibles y disolventes, al tiempo que conserva las características clave de los materiales de silicona tradicionales.

Principales ventajas del caucho de fluorosilicona:

- Excelente flexibilidad a bajas temperaturas (hasta -60°C)

- Excelente resistencia a combustibles, aceites y fluidos hidráulicos

- Rendimiento estable en una amplia gama de temperaturas (de -60 °C a 200 °C)

- Buena resistencia al ozono, a los rayos UV y a la intemperie

- Baja compresión y alta resistencia

Las aplicaciones típicas son:

- Componentes de estanquidad en sistemas de combustible aeroespaciales y de automoción

- Juntas, juntas tóricas y mangueras en entornos químicos agresivos

- Tubos médicos e industriales expuestos a disolventes

- Aislantes eléctricos que requieren resistencia al aceite y al calor

El caucho de fluorosilicona es especialmente útil en aplicaciones en las que la exposición a combustibles y productos químicos es inevitable, y en las que los cauchos tradicionales de silicona o fluorocarbono se degradarían con el tiempo. Aunque es más caro que las siliconas estándar, su rendimiento en entornos extremos justifica el coste en aplicaciones de misión crítica.

Poliéster fluorado

El poliéster fluorado es una clase de poliésteres modificados en los que algunos átomos de hidrógeno de la columna vertebral o las cadenas laterales del polímero se sustituyen por átomos de flúor. Este cambio estructural mejora las propiedades superficiales, térmicas y químicas del material y amplía su uso en revestimientos, películas y fibras de alto rendimiento.

En función de la colocación del flúor, los poliésteres fluorados se clasifican en tres tipos:

- Los átomos de flúor del cadena principal

- Los átomos de flúor del cadena lateral

- Átomos de flúor en tanto las cadenas principales como las laterales

Entre las ventajas del poliéster fluorado se incluyen:

- Menor energía libre superficial para una excelente repelencia al agua y al aceite

- Coeficiente de fricción y constante dieléctrica reducidos

- Mayor resistencia a la intemperie y a la oxidación

- Alta transparencia y transmisión de luz en láminas delgadas

- Gran resistencia a los ataques químicos y a la degradación por UV

Ámbitos de aplicación:

- Revestimientos antiincrustantes y resistentes a la intemperie para edificios e infraestructuras

- Láminas impermeables y antivaho para electrónica y óptica

- Textiles autolimpiables y fibras técnicas de alto rendimiento

- Resinas intermedias para la producción de revestimientos de poliuretano fluorado

Los poliésteres fluorados están ganando atención en las industrias que demandan materiales con protección superficial y durabilidad medioambiental. Las versiones acabadas en hidroxilo también pueden servir como prepolímeros en sistemas avanzados de poliuretano para revestimientos y adhesivos.

Resina epoxi fluorada

Las resinas epoxi son polímeros termoendurecibles muy utilizados y valorados por su gran adherencia, resistencia química, aislamiento eléctrico y resistencia mecánica. Sin embargo, las resinas epoxídicas convencionales a menudo presentan deficiencias en cuanto a hidrofobicidad, resistencia al aceite y estabilidad a largo plazo frente a la intemperie. La modificación por fluoración resuelve estas deficiencias introduciendo grupos fluorados en el esqueleto o las cadenas laterales de la resina.

Mediante la incorporación de átomos de flúor, especialmente CF3 o CF2 la resina epoxi mejora significativamente su rendimiento debido al fuerte enlace C-F (energía de enlace ~486 kJ/mol), la baja polarizabilidad y la alta electronegatividad del flúor.

Mejoras clave de la fluoración:

- Excelente resistencia química (ácidos, bases, disolventes)

- Menor energía superficial, lo que mejora la repelencia al agua y al aceite

- Mayor rango de temperaturas de funcionamiento y mejor estabilidad térmica

- Constante dieléctrica e índice de refracción reducidos

- Mayor resistencia al envejecimiento, a los rayos UV y a las incrustaciones

Los átomos de flúor también se disponen helicoidalmente alrededor de la espina dorsal de carbono del polímero, formando un escudo tridimensional que protege la resina de la degradación ambiental y los ataques químicos.

Los campos de aplicación incluyen:

- Recubrimientos de alto rendimiento para uso aeroespacial, naval y automovilístico

- Embalaje electrónico y aislamiento para microelectrónica

- Adhesivos ópticos y revestimientos antirreflectantes

- Composites especiales para tecnologías de defensa y satélites

Debido a su coste y complejidad, la resina epoxi fluorada suele reservarse para aplicaciones de gama alta en las que la fiabilidad a largo plazo, el rendimiento eléctrico y la resistencia medioambiental son fundamentales. A medida que aumente la demanda de materiales de nueva generación, se espera que su uso se extienda aún más a la electrónica de precisión y las infraestructuras avanzadas.

Polieteretercetona fluorada (PEEKK)

La polieteretercetona (PEEKK) es un polímero termoplástico de alto rendimiento de la familia PAEK, estructuralmente similar al PEEK pero con grupos cetónicos adicionales que mejoran la rigidez y la estabilidad térmica. Ofrece excelentes propiedades mecánicas, resistencia química, tolerancia a la radiación y aislamiento eléctrico, lo que lo hace adecuado para aplicaciones aeroespaciales, nucleares y electrónicas.

Sin embargo, al igual que muchos termoplásticos de alto rendimiento, el PEEKK sin modificar se ve afectado por las altas temperaturas de procesamiento y la escasa solubilidad. La introducción de átomos de flúor en la espina dorsal o las cadenas laterales del polímero es una forma eficaz de abordar estas limitaciones.

Ventajas del PEEKK fluorado:

- Estabilidad térmica y resistencia a la llama mejoradas

- Menor constante dieléctrica e índice de refracción reducido

- Solubilidad mejorada en disolventes orgánicos - procesamiento más fácil

- Menor absorción de humedad para mayor estabilidad dimensional

- Mayor transparencia óptica y eficacia de transmisión de la luz

Los átomos de flúor disminuyen las interacciones intermoleculares y reducen la polarizabilidad del polímero, lo que mejora la flexibilidad y las propiedades ópticas al tiempo que mantiene una integridad mecánica de alto rendimiento.

Potencial de aplicación:

- Materiales de bajo dieléctrico para electrónica de alta velocidad y dispositivos 5G

- Componentes de guía de ondas ópticas y películas estructurales transparentes

- Membranas selectivas de gases para uso medioambiental y médico

- Aisladores resistentes a la radiación en entornos aeroespaciales y nucleares

El PEEKK fluorado es un prometedor material de nueva generación que combina una resistencia excepcional con procesabilidad y un comportamiento dieléctrico avanzado, lo que lo convierte en un candidato competitivo en campos de alta tecnología y misión crítica.

Poliariléter fluorado

Los poliariléteres fluorados son una clase de polímeros de alto rendimiento que se forman introduciendo átomos de flúor en la columna vertebral o en las cadenas laterales de los poliariléteres tradicionales. Esta modificación estructural mejora las propiedades térmicas, eléctricas y superficiales, lo que los hace adecuados para su uso en electrónica avanzada, sistemas ópticos y aplicaciones resistentes a productos químicos.

Los poliariléteres ya son conocidos por su estabilidad térmica, resistencia mecánica y baja absorción de humedad. La adición de grupos fluorados, como el trifluorometilo (-CF3) o hexafluoroisopropilo (-C(CF3)2), mejora aún más el rendimiento al reducir las interacciones intermoleculares y mejorar las propiedades dieléctricas.

Principales mejoras de rendimiento gracias a la fluoración:

- Menor constante dieléctrica y factor de disipación

- Retardancia a la llama y estabilidad térmica mejoradas

- Menor absorción de humedad y mayor estabilidad hidrolítica

- Mayor solubilidad en disolventes orgánicos - procesamiento más fácil

- Mayor transparencia y estabilidad del color

Monómeros fluorados utilizados habitualmente:

- Hexafluorobisfenol A (6F-BPA) o sus derivados

- Unidades de difenil éter y bifenil fluorados

Ámbitos de aplicación:

- Materiales aislantes para circuitos integrados ultra grandes (ULSI)

- Películas de bajo dieléctrico para electrónica de alta velocidad

- Membranas de separación de gases y sistemas de filtración

- Guías de ondas ópticas y dispositivos fotónicos

Gracias a sus equilibradas propiedades mecánicas, estabilidad dimensional y excelente aislamiento eléctrico, los poliariléteres fluorados están ganando terreno en la microelectrónica, las telecomunicaciones y los sistemas de energía limpia, donde la fiabilidad y la integridad de la señal son primordiales.

Poli(ariléter nitrilo) fluorado (FPEN)

El poli(ariléter nitrilo) (PEN) es un plástico técnico de alto rendimiento conocido por su excelente resistencia térmica, resistencia mecánica, estabilidad dieléctrica y resistencia a la radiación. Se utiliza mucho en aplicaciones aeroespaciales, electrónicas y biomédicas. Sin embargo, los materiales PEN tradicionales tienen una solubilidad y procesabilidad limitadas, que pueden mejorarse mediante la fluoración.

El PEN fluorado (FPEN) se sintetiza introduciendo unidades que contienen flúor y estructuras de fenolftaleína en la espina dorsal del polímero. Esta modificación mejora significativamente la solubilidad y afina las propiedades térmicas y dieléctricas del polímero.

Mejora del rendimiento de FPEN:

- Solubilidad mejorada en disolventes como DMAc, DMF, cloroformo y butanona.

- Mayor estabilidad térmica, con temperaturas de transición vítrea (Tg) normalmente superior a 200°C

- Constante dieléctrica reducida: ideal para el aislamiento electrónico

- Mayor flexibilidad y capacidad de formación de película

La adición de flúor reduce las fuerzas intermoleculares y la polarizabilidad, lo que facilita la formación de películas y mejora la compatibilidad con materiales compuestos o revestimientos. También aporta hidrofobicidad y mayor estabilidad dimensional en condiciones ambientales adversas.

Ámbitos de aplicación de la FPEN:

- Sustratos y películas aislantes para circuitos flexibles

- Componentes electrónicos de microondas y RF

- Revestimientos y laminados termoestables

- Materiales resistentes a la radiación en sistemas aeroespaciales y nucleares

Con la creciente demanda de polímeros de alta frecuencia y resistentes a altas temperaturas, el FPEN se posiciona como un firme candidato para la electrónica flexible avanzada, los sensores de precisión y los sistemas de energía de nueva generación.

Fluoropolímero amorfo

Los fluoropolímeros amorfos son un subconjunto único de materiales fluorados desarrollados a finales de la década de 1980 para satisfacer la necesidad de fluoropolímeros transparentes, solubles y ópticamente avanzados. A diferencia de los fluoroplásticos semicristalinos como el PTFE o el FEP, los fluoropolímeros amorfos carecen de dominios cristalinos ordenados, lo que se traduce en una gran transparencia, un comportamiento mecánico isótropo y unas excelentes propiedades ópticas.

El fluoropolímero amorfo más conocido es el copolímero de perfluoro-2,2-dimetil-1,3-dioxol (PDD) y tetrafluoroetileno (TFE), comercializado como Teflón® AF de DuPont. Combina la resistencia térmica y química de los fluoropolímeros convencionales con una transparencia inigualable y un bajo índice de refracción.

Características principales de los fluoropolímeros amorfos:

- Alta transmisión de la luz en todo el espectro UV-IR

- Bajo índice de refracción (~1,29), ideal para aplicaciones ópticas.

- Excelentes propiedades dieléctricas y bajo factor de disipación

- Solubilidad en disolventes fluorados especiales

- Alta permeabilidad al gas y procesabilidad flexible

Aplicaciones habituales:

- Fibras ópticas, lentes y películas conductoras de luz

- Membranas de separación de gases

- Instrumentos analíticos y de diagnóstico

- Productos sanitarios y tubos transparentes

- Sustratos electrónicos de alta frecuencia y guías de ondas

Gracias a su estructura amorfa, estos fluoropolímeros ofrecen una claridad y versatilidad de procesamiento superiores sin comprometer su inercia química. Su rendimiento es especialmente valorado en la fabricación de semiconductores, la fotónica y la electrónica de alta precisión, donde la transmisión de la luz y la resistencia al medio ambiente son fundamentales.

Perfluoropoliéter (PFPE)

El perfluoropoliéter (PFPE) es una clase de polímeros totalmente fluorados de bajo peso molecular conocidos por su excepcional estabilidad química, su baja energía superficial y su amplia gama de temperaturas líquidas. Los PFPE, que suelen presentarse como líquidos transparentes e incoloros a temperatura ambiente, se utilizan ampliamente como lubricantes, especialmente en aplicaciones aeroespaciales, de semiconductores y de vacío en las que fallan los aceites convencionales.

Perfluoropoliéter

Las moléculas de PFPE están compuestas únicamente de carbono (C), flúor (F) y oxígeno (O), lo que las hace químicamente inertes y térmicamente estables. Su rendimiento no se degrada en entornos de alto vacío, oxidantes o corrosivos.

Características principales del PFPE:

- Amplio rango de temperatura del líquido (-90°C a +250°C)

- Presión de vapor extremadamente baja, ideal para sistemas de alto vacío

- Alta estabilidad térmica y oxidativa

- Excelente lubricidad y antidesgaste

- No inflamable, no reactivo y compatible con la mayoría de metales y elastómeros

Tipos de PFPE y métodos de producción:

- PFPE de tipo K y de tipo D: Producido por polimerización aniónica

- Tipo D: Sintetizado a partir de tetrafluorooxetano mediante polimerización de apertura en anillo y fluoración.

- Tipo K: A base de óxido de hexafluoropropileno (HFPO) utilizando catalizadores de iones fluoruro

Los campos de aplicación incluyen:

- Aeroespacial: Grasas de calidad espacial, lubricantes para rodamientos y componentes criogénicos

- Semiconductores: Lubricantes para bombas de vacío de grabado por plasma, LPCVD e implantación iónica

- Equipamiento industrial: Cadenas transportadoras de alta temperatura, máquinas papeleras y rodillos textiles

- Procesamiento químico: Sellado y lubricación en entornos con gases reactivos

Los PFPE son el lubricante preferido en situaciones en las que la fiabilidad a largo plazo, el rango térmico extremo y la inercia química son esenciales. Su estabilidad y compatibilidad inigualables los hacen insustituibles en sectores de tecnología avanzada.

Si está diseñando sistemas de alto rendimiento o buscando materiales avanzados, es fundamental que conozca los fluoropolímeros. Desde la resistencia química hasta la estabilidad térmica, la elección del polímero adecuado puede ser decisiva para su aplicación. ¿Necesita ayuda para seleccionar el fluoropolímero adecuado para su proyecto? Póngase en contacto hoy mismo con nuestros especialistas en materiales para obtener recomendaciones de expertos adaptadas a su sector.