I. Introducción

¿Se ha preguntado alguna vez qué hace que los sistemas industriales críticos funcionen sin problemas entre bastidores? Desde la transferencia de productos químicos peligrosos hasta la alimentación de herramientas neumáticas y la manipulación de líquidos alimentarios, las mangueras industriales son los héroes anónimos de la fabricación moderna. He visto innumerables casos en los que la manguera adecuada evitó fallos catastróficos y, por desgracia, casos en los que una mala selección provocó costosos tiempos de inactividad o riesgos para la seguridad.

Las mangueras industriales desempeñan un papel fundamental en la transferencia de fluidos, el suministro de aire y la manipulación de productos químicos, entre otros. Son los conectores flexibles que mantienen el caudal y la presión en una amplia gama de aplicaciones. Pero elegir el tipo incorrecto puede comprometer la seguridad, reducir la eficiencia e inflar los costes de mantenimiento.

Esta guía está destinada a profesionales de la contratación, ingenieros y responsables de mantenimiento que necesitan una comprensión clara de los tipos de mangueras y sus aplicaciones. Ya se trate de mangueras para automoción, procesamiento de alimentos o plantas químicas, le guiaré a través de todos los factores clave, desde la selección de materiales hasta las mejores prácticas de gestión.

Esto es lo que ganarás: una inmersión en profundidad en las categorías de mangueras industriales, ejemplos de aplicación, escollos habituales y herramientas para la toma de decisiones para ayudarle a elegir la mejor solución para sus necesidades específicas.

II. Resumen de las categorías de mangueras industriales

1. Definición de manguera industrial

Las mangueras industriales están diseñadas para soportar entornos exigentes mucho más allá de las capacidades de sus homólogas domésticas. Se diferencian en la tolerancia a la presión, la gama de tamaños y la diversidad de materialesque les permiten transportar líquidos, gases e incluso materiales sólidos en condiciones extremas. A diferencia de las mangueras de jardín o los tubos domésticos, las mangueras industriales deben soportar factores como alta presión, vacío, exposición química y medios abrasivos, todo ello manteniendo la flexibilidad y la durabilidad.

En KINSOE, hemos desarrollado mangueras para todo, desde tubo de silicona alimentaria utilizado en la elaboración de bebidas para mangueras de EPDM reforzadas que manejan agua caliente en aplicaciones de automoción. Esta amplitud refleja la diversidad de requisitos de los distintos sectores.

2. Clasificación por materiales

a. Mangueras de goma

Las mangueras de goma son famosas por flexibilidad y excelente resistencia a la temperatura. Los materiales más comunes son:

- EPDM: Excelente resistencia al calor y a la intemperie, ideal para agua caliente y vapor.

- NBR (Nitrilo): Resistencia superior al aceite y al combustible, ampliamente utilizada en la transferencia de aceite en automoción e industria.

- SBR (caucho estireno-butadieno): Rentable para el suministro de aire y agua con una resistencia moderada a la abrasión.

b. Mangueras de PVC

Las mangueras de PVC son ligeros, económicos y ofrecen una buena resistencia químicapor lo que son ideales para aplicaciones no críticas. Sin embargo, están limitados por menor temperatura y presión nominales y son más propensos a doblarse en ambientes fríos.

c. Mangueras metálicas

Fabricadas en acero inoxidable u otras aleaciones, las mangueras metálicas destacan en aplicaciones de temperatura extrema y alta presión. Su durabilidad superior los hace adecuados para plantas químicas y entornos de alta temperatura, aunque carecen de la flexibilidad de las alternativas de caucho y materiales compuestos.

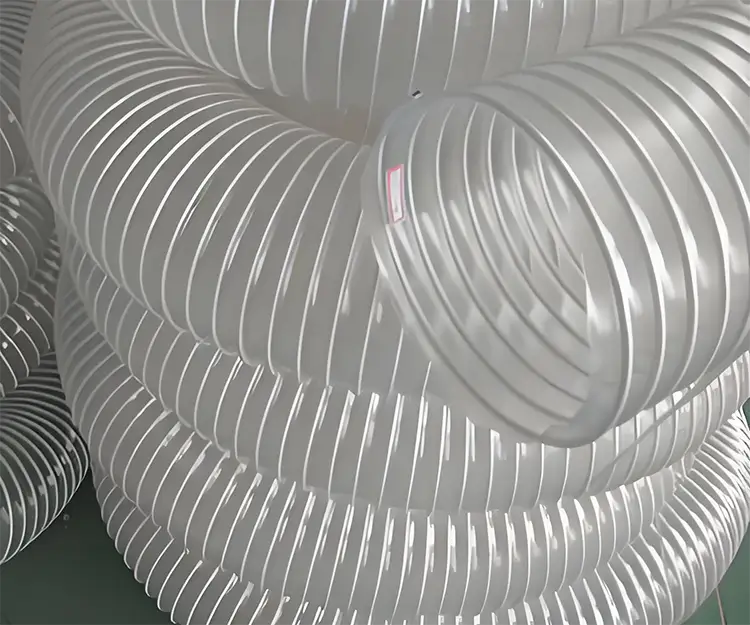

d. Mangueras compuestas

Mangueras de material compuesto construcción multicapa con capas interiores y exteriores de distintos materiales, reforzadas con hélices de alambre. Son la opción preferida para manipulación de productos químicos agresivos e hidrocarburos en industrias como el refinado de petróleo.

e. Mangueras de silicona y polímeros especiales

Las mangueras de silicona proporcionan gran resistencia al calor y flexibilidadpor lo que son ideales para aplicaciones alimentarias y farmacéuticas. Los polímeros especiales como el PTFE ofrecen excelente resistencia química para entornos altamente corrosivos.

3. Clasificación por funciones

a. Mangueras neumáticas y de aire

Utilizadas en sistemas de aire comprimido y herramientas neumáticas, estas mangueras requieren una excelente flexibilidad y resistencia al acodamiento.

b. Mangueras de transferencia de productos químicos

Diseñado para manipular con seguridad ácidos, disolventes y fluidos peligrosos, a menudo con capas reforzadas para evitar fugas.

c. Mangueras de agua y vapor

Capaz de soportar altas temperaturas y presiones para la limpieza con vapor y el suministro de agua caliente.

d. Mangueras para alimentos y bebidas

Conforme a la FDA e higiénicoEstas mangueras son fundamentales para transportar consumibles sin contaminarlos.

e. Mangueras de aceite y combustible

Especializado para sistemas de repostaje y trasvase de aceite industrialcon materiales como el caucho de nitrilo para la resistencia al aceite.

f. Mangueras de manipulación de materiales

Diseñado para la transferencia a granel de polvos, granos y pellets abrasivosque requieren revestimientos resistentes a la abrasión.

g. Mangueras de escape y ventilación

Soluciones de conductos flexibles para humos y ventilación en espacios confinados.

III. Factores clave en la selección de mangueras industriales

Elegir la manguera industrial adecuada no es sólo cuestión de tamaño y color. rendimiento, seguridad y longevidad en entornos exigentes. A lo largo de los años, he visto cómo pasar por alto un solo factor -como la compatibilidad química- puede llevar a costosos fallos del sistema.

Esto es lo que siempre recomiendo tener en cuenta:

1. Condiciones de funcionamiento

- Temperatura: Seleccione un material de manguera que pueda tolerar el temperaturas mínimas y máximas de su aplicación sin agrietarse ni reblandecerse. Por ejemplo, las mangueras de silicona son excelentes a altas temperaturas, mientras que las de PVC resisten las heladas.

- Presiones nominales: Compruebe siempre que la manguera presión de trabajo y de rotura. Utilizar una manguera por encima de su presión nominal es una de las principales causas de averías inesperadas.

- Compatibilidad de soportes: Consulte las tablas de resistencia química para asegurarse de que el material de la manguera no se degrada ni reacciona con las sustancias que transporta. El EPDM, por ejemplo, resiste el vapor, pero no los productos derivados del petróleo.

2. Requisitos mecánicos

- Flexibilidad y radio de curvatura: Una manguera poco flexible puede doblarse o colapsarse, provocando una restricción del caudal o daños. Compruebe el radio de curvatura mínimo recomendado por el fabricante.

- Resistencia a la abrasión y al desgaste: Aplicaciones como la manipulación de materiales exigen mangueras con revestimientos reforzados resistentes a la abrasión.

- Resistencia al vacío: Para aplicaciones de aspiración, asegúrese de que la manguera está reforzada para soportar la presión del vacío sin colapsarse.

3. 3. Consideraciones medioambientales

- Exposición a los rayos UV, al ozono y a la intemperie: Las aplicaciones exteriores requieren mangueras con Resistencia a los rayos UV y al ozono (EPDM y ciertas siliconas funcionan bien en este caso).

- Uso en interiores y exteriores: Considere la posibilidad de protección adicional, como cubiertas para mangueras o blindaje, si está expuesto a factores ambientales adversos.

4. Normas y certificaciones

Para las industrias críticas, la conformidad no es negociable. Busque mangueras certificadas para:

- FDA (Comida y bebida)

- ISO (Normas industriales generales)

- SAE (Automoción)

- ES (Normas europeas para mangueras industriales)

Consejo profesional: Consulte siempre con su proveedor el estado más actualizado de la certificación para evitar sorpresas durante las auditorías o inspecciones.

IV. Problemas comunes en las aplicaciones de mangueras industriales

Incluso la mejor manguera industrial puede fallar prematuramente si se aplica mal o se mantiene de forma inadecuada. Con el tiempo, he visto cómo pequeños descuidos -como ignorar el radio de curvatura o utilizar el racor incorrecto- pueden convertirse en graves fallos del sistema. Comprender los problemas más comunes y sus soluciones es clave para evitar tiempos de inactividad y accidentes.

1. Causas de fallo de las mangueras

a. Incompatibilidad química

Cuando el material de una manguera es incompatible con el medio que transporta, hinchazón, agrietamiento o reblandecimiento puede producirse. Por ejemplo, el uso de EPDM con productos derivados del petróleo suele provocar una rápida degradación.

b. Presión excesiva

Sobrepasar la presión nominal de la manguera puede provocar estallido o roturalo que supone un grave riesgo para la seguridad. Es crucial tener en cuenta los picos de presión durante el funcionamiento, no solo la presión media de trabajo.

c. Abrasión y daños externos

Mangueras expuestas a superficies rugosas, bordes afilados o zonas muy transitadas pueden sufrir desgaste externo. Con el tiempo, esto puede debilitar la pared de la manguera y provocar fugas o reventones.

d. Instalación incorrecta e infracciones del radio de curvatura

Doblar, retorcer o doblar las mangueras más allá de su radio recomendado puede causar daños internos y flujo restringido. Las malas prácticas de instalación contribuyen en gran medida al fallo prematuro de las mangueras.

2. Medidas preventivas

- Inspección y mantenimiento periódicos

Establezca un programa proactivo para comprobar si hay signos de desgaste, bultos, grietas o fugas. - Almacenamiento y manipulación adecuados

Guarde las mangueras en un lugar fresco y seco, lejos de la luz solar directa y de productos químicos. Evite colgar las mangueras en ganchos de diámetro pequeño que puedan deformarlas. - Formación sobre buenas prácticas de instalación

Asegúrese de que todo el personal conoce las técnicas de montaje correctas, los requisitos de radio de curvatura y cómo evitar el apriete excesivo de las conexiones.

"La mayoría de los fallos de las mangueras industriales no se deben a defectos de fabricación: son el resultado de un uso y un mantenimiento inadecuados".

V. Casos prácticos y ejemplos de aplicación

Ver aplicaciones reales es una de las mejores formas de comprender el rendimiento de las distintas mangueras industriales en condiciones exigentes. He aquí tres casos en los que una cuidadosa selección de mangueras marcó la diferencia.

1. Fabricación de automóviles: Sistemas de mangueras de aire y combustible

En una planta de automoción, los sistemas de aire comprimido y las líneas de transferencia de combustible son fundamentales para las operaciones de la cadena de montaje. Al principio, la planta utilizaba mangueras de goma estándar para las herramientas neumáticas, que sufrían frecuentes grietas debido al calor de las estaciones de soldadura cercanas.

Solución: El equipo cambió a resistentes a altas temperaturas Mangueras de aire EPDM con trenzado reforzado. Esto eliminó los tiempos de inactividad causados por las fugas de aire y mejoró la eficacia de la herramienta, con un ahorro estimado de 1.000 millones de euros. $50.000 anuales en costes de mantenimiento.

2. Procesado de alimentos: Selección de mangueras para uso alimentario

Una empresa de procesamiento de alimentos se enfrentaba a dificultades para mantener los niveles de higiene porque sus mangueras de PVC eran propensas a la proliferación microbiana y a agrietarse con la limpieza al vapor.

Solución: Adoptaron mangueras de silicona curada con platinoque cumplen la normativa de la FDA y son resistentes a la desinfección a alta temperatura. Este cambio no sólo mejoró la seguridad del producto, sino que también redujo la frecuencia de sustitución de las mangueras en 1,5 millones de euros. 30%.

3. Plantas químicas: Mangueras compuestas para fluidos peligrosos

Una planta química que manipula disolventes y ácidos agresivos experimentó fallos en las mangueras debido al ataque químico en el revestimiento interior de sus mangueras de goma existentes.

Solución: Los ingenieros pasaron a mangueras compuestas con múltiples capas resistentes a los productos químicos y una hélice de alambre para mayor resistencia estructural. Esta actualización mejoró la seguridad al evitar las fugas y cumplió las estrictas normas medioambientales.

Información clave: Estos ejemplos muestran cómo adaptar el material y el diseño de una manguera a su entorno puede prolongar su vida útil y evitar costosos errores.

VI. Análisis comparativo de los tipos de manguera

Con tantas opciones de mangueras industriales disponibles, puede resultar abrumador elegir la adecuada. Por eso siempre recomiendo dividirla en una comparación por pares. Esto le ayuda a evaluar rápidamente qué manguera se adapta mejor a sus requisitos específicos.

1. Comparación tabular: Materiales frente a aplicaciones

| Tipo de manguera | Durabilidad | Flexibilidad | Temperatura | Resistencia química | Coste | Aplicaciones típicas |

|---|---|---|---|---|---|---|

| Caucho (EPDM, NBR) | Alta | Excelente | -40°C a +150°C | Moderado (específico de los medios de comunicación) | $$ | Transferencia de aire, agua, vapor, aceite y combustible |

| PVC | Moderado | Bien | -10°C a +60°C | Moderado | $ | Transferencia ligera de aire, agua y alimentos |

| Metal (inoxidable) | Muy alta | Bajo | -200°C a +600°C | Excelente | $$$$ | Alta temperatura, alta presión, transferencia química |

| Compuesto | Alta | Moderado | -40°C a +180°C | Excelente | $$$ | Productos químicos agresivos, productos derivados del petróleo |

| Silicona | Moderado | Excelente | -60°C a +230°C | Bien | $$$ | Alimentación y bebidas, farmacéutica, HVAC |

Punto clave en negrita:

Esta tabla pone de manifiesto que no hay una manguera que se adapte a todas las aplicaciones. coste, rendimiento y cumplimiento con las normas del sector.

2. Marco de toma de decisiones

He aquí una sencilla lista de control para guiarle en su elección:

- ¿Qué medios transportará la manguera? (Consulte las tablas de compatibilidad química)

- ¿Qué intervalo de temperatura se necesita? (Tenga en cuenta los picos, no sólo las medias)

- ¿Se enfrentará a altas presiones o al vacío? (Coinciden con los valores nominales de presión de trabajo/presión de rotura)

- ¿Para interior o exterior? (Piense en la resistencia a los rayos UV, al ozono y a la intemperie)

- ¿Se necesitan certificaciones del sector? (Conformidad FDA, SAE, ISO, EN)

- ¿Qué importancia tienen la flexibilidad y el peso? (Crítico para sistemas portátiles o móviles)

Consejo profesional: En caso de duda, consulte a su proveedor para obtener recomendaciones específicas para cada aplicación. En KINSOE, ayudamos a los clientes a evaluar estos factores con datos de rendimiento reales.

VII. Mejores prácticas para la gestión de mangueras industriales

Una vez instalada la manguera industrial adecuada, es crucial gestionarla correctamente para maximizar su vida útil y garantizar un rendimiento constante. He visto cómo prácticas sencillas pueden duplicar la vida útil de una manguera, y cómo la negligencia puede provocar fallos repentinos. He aquí cómo puede adelantarse.

1. Consejos de instalación

- Selección correcta del ajuste: Utilice siempre racores compatibles con el material de la manguera y la presión nominal para evitar fugas o arranques.

- Evite las torsiones y el apriete excesivo: Un par de apriete inadecuado puede dañar los extremos de las mangueras o provocar grietas en los puntos de conexión.

- Respetar el radio de curvatura: Instale las mangueras con curvas suaves en lugar de curvas cerradas para evitar dobleces y daños internos.

Cotizador:

"Una manguera bien instalada es la mitad de la batalla ganada para evitar averías prematuras".

2. Mantenimiento e inspección

- Controles periódicos: Inspeccione las mangueras en busca de grietas, abultamientos, fugas o signos de desgaste al menos una vez al mes, y con mayor frecuencia en los sistemas críticos.

- Procedimientos de limpieza: Para mangueras de uso alimentario y químico, siga los protocolos de limpieza recomendados para evitar la degradación del material.

- Indicadores de sustitución: Preste atención a la rigidez, decoloración o cambios en la flexibilidad, que indican el envejecimiento de las mangueras.

3. Optimización de la vida útil

- Normas de almacenamiento: Almacene las mangueras en un lugar fresco, seco y protegido de los rayos UV, enrolladas sin apretar en carretes de gran diámetro para evitar que se doblen.

- Sustituciones preventivas: No espere a que se produzcan averías: programe las sustituciones en función de las recomendaciones del fabricante y de la intensidad de uso.

Mediante la integración de estas mejores prácticas, las empresas pueden reducir los tiempos de inactividad imprevistos, minimizar los riesgos para la seguridad y prolongar la vida útil de las mangueras, con el consiguiente ahorro de tiempo y dinero.

VIII. Conclusión

Seleccionar y gestionar las mangueras industriales no es sólo una tarea técnica: es una decisión estratégica que afecta a toda su actividad. Desde las plantas de automoción hasta las instalaciones de procesamiento químico, la manguera adecuada garantiza seguridad, eficacia y control de costes.

En esta guía, te he guiado a través de:

- Los distintos tipos de mangueras industriales y sus aplicaciones únicas.

- Factores clave a tener en cuenta al seleccionar una manguera para su sistema.

- Problemas comunes y medidas preventivas para evitar fallos costosos.

- Casos prácticos reales mostrando cómo una selección adecuada de mangueras puede transformar las operaciones.

- Buenas prácticas para prolongar la vida útil de la manguera y mantener el máximo rendimiento.

Acuérdate: Cada aplicación es única. La temperatura, la presión, la compatibilidad química y la exposición ambiental son factores que influyen a la hora de determinar la mejor solución.

Si no está seguro de qué manguera se adapta a sus necesidades, le animo a que consulte con un proveedor experimentado. En KINSOE, nos especializamos en soluciones personalizadas de mangueras y tubos de caucho para industrias que van desde la automoción hasta el procesamiento de alimentos. Nuestro equipo puede ayudarle a cumplir requisitos complejos y garantizar que obtiene la manguera adecuada para su aplicación específica.